Способ и устройство определения несущей способности фрикционных анкеров

![]() С.С. Неугомонов1, А.А. Зубков1, И.М. Кутлубаев2, Р.В. Кульсаитов2

С.С. Неугомонов1, А.А. Зубков1, И.М. Кутлубаев2, Р.В. Кульсаитов2

1 ООО «УралЭнергоРесурс», г. Магнитогорск, Российская Федерация

2 Магнитогорский государственный технический университет им. Г.И. Носова, Магнитогорск, Российская Федерация

Горная Промышленность №5 / 2023 стр. 83-87

Резюме: При подземном способе добычи полезных ископаемых обязательной составляющей работ является укрепление поверхности выработок. Наряду с рамным креплением в настоящее время используется анкерное, а в ряде случаев и их комбинация. Активное применение получают фрикционные анкеры Split Set (торговая марка), обозначаемые в зарубежной литературе как FRS – friction rock stabilizers. Производством фрикционных анкеров в РФ в настоящее время занимается более 11 компаний. При этом имеет место значительный разброс по характеристикам стали, используемой для изготовления стержня анкера. Зарубежные производители рекомендуют использовать стали с пределом текучести 350–400 МПа. Данный показатель определяет основную характеристику FRS – несущую способность, определяемую только после установки в шпур. До недавнего времени способа контроля данного показателя анкера в штатной комплектации не было. Это связано с особенностью конструкции FRS – отсутствием выступающих частей. Для определения несущей способности используются специально подготовленные анкеры. Целью выполненных исследований была разработка способа и реализующего его устройства определения несущей способности рядового анкера FRS с использованием сертифицированного прибора ПКА. Был принят способ захвата стержня анкера «обратной цангой». Разработка механизма нагружения основывалась на интерпретации методики структурного анализа механизмов. Параметрический синтез элементов устройства выполнен на основе экспериментальных исследований. Опытные и промышленные испытания устройства подтвердили возможность определения несущей способности любого анкера FRS. Применение устройства позволяет выполнять контроль несущей способности без нарушения целостности выработки и самого анкера.

Ключевые слова: фрикционный анкер, несущая способность, механизм нагружения, кинематическая схема, экспериментальные исследования

Для цитирования: Неугомонов С.С., Зубков А.А., Кутлубаев И.М., Кульсаитов Р.В. Способ и устройство определения несущей способности фрикционных анкеров. Горная промышленность. 2023;(5):83–87. https://doi.org/10.30686/1609-9192-2023-5-83-87

Информация о статье

Поступила в редакцию: 21.07.2023

Поступила после рецензирования: 23.08.2023

Принята к публикации: 28.08.2023

Информация об авторах

Неугомонов Сергей Сергеевич – кандидат технических наук, технический директор, ООО «УралЭнергоРесурс», г. Магнитогорск, Российская Федерация

Зубков Антон Анатольевич – доктор технических наук, генеральный директор, ООО «УралЭнергоРесурс», г. Магнитогорск, Российская Федерация

Кутлубаев Ильдар Мухаметович – доктор технических наук, профессор, кафедра подъемно-транспортных машин и роботов, кафедра горных машин и транспортно-технологических комплексов, Магнитогорский государственный технический университет им. Г.И. Носова, Магнитогорск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Кульсаитов Равиль Вадимович – кандидат технических наук, доцент кафедры подземных горных работ, Магнитогорский государственный технический университет им. Г.И. Носова, Магнитогорск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Безопасное ведение работ при подземной разработке рудных ископаемых обеспечивается креплением обнажаемых поверхностей рамной и анкерной крепью [1]. К традиционным видам закрепления анкера в шпуре: замковым, химическим, песчано-цементным смесям, во второй половине XX в. добавился новый – фрикционный [2–4]. Данный вид крепи реализуется двумя типами анкеров: Swellex [5] и Split Set [6–7]. Способы создания силы трения на поверхности анкер – шпур в этих двух типах имеют принципиально разный механизм.

Анкер типа Swellex выполнен в виде герметичной стальной трубки, свернутой внутрь. Внешний размер трубки меньше диаметра шпура [8]. После введения шпура трубка расширяется под давлением воды в 30 МПа. После завершения процесса закрепления давление внутри трубки снижается до атмосферного. Фиксация трубки в шпуре обеспечивается за счет остаточной деформации стенок стержня.

Принцип закрепления анкера FRS основан на формировании упруго- деформированного состояния стержня при его введении в шпур [9]. Положительная разность диаметров стержня и шпура обеспечивает создание силы трения на поверхности контакта и сохранение ее в течение всего срока эксплуатации.

До 2008 г. в РФ использовалась только импортная продукция. Изменения №1, внесенные в ГОСТ 31559–2012 Приказом Росстандарта от 03.02.2016 №36-ст (разработчик изменений ООО «УралЭнергоРесурс»), формализовали требования к крепи с фрикционным закреплением типа FRS и обеспечили их законное применение в РФ.

По данным специалистов (ООО «Центр инвестиционно-промышленного анализа и прогноза»), выполнивших анализ использования анкерных крепей, объем фрикционных анкеров в 2021 г. составил 31%. При этом при разработке рудных месторождений их доля существенно выше и составляет 67%, или 3612 млн креплений и постоянно увеличивается. Это обусловлено рядом преимуществ данного вида крепи: высокая технологичность установки, включение в работу с момента завершения ввода стержня в шпур, высокая несущая способность, малая стоимость.

Конструкции FRS постоянно совершенствуются [10–12]. Новые решения направлены на повышение несущей способности и расширение области использования [13]. При этом неизменными остаются основные особенности: незамкнутый профиль стержня с внешним размером, превышающим диаметр шпура, наличие упора на части, находящейся вне шпура, практическое отсутствие выступающей части из шпура. ГОСТ 31559–2012 (с изменениями №1, №2) определены требования к несущей способности в 50 кН в породах с прочностью на одноосное сжатие более 40 МПа.

Важным аспектом использования анкеров является контроль несущей способности в период всего срока эксплуатации выработки. Для типов анкеров, имеющих в своем составе выступающий резьбовой конец стержня, успешно применяются технологии нагружения с использованием прибора ПКА. Отсутствие в анкерах FRS такой составляющей исключает возможность непосредственного приложения нагрузки к стержню анкера.

На практике для определения несущей способности анкеров FRS используются два подхода. В соответствии с первым к опорной шайбе привариваются специальные петли для соединения с ПКА. Во втором, более распространенном, между опорным кольцом и опорной шайбой устанавливается дополнительная втулка. При этом на стержне за пределами опорной шайбы формируется выступ, за который крепится в конечном итоге шток ПКА.

Оба подхода имеют общий принципиальный недостаток. Испытанию на несущую способность подвергаются специально выделенные анкеры, отмеченные особой опорной шайбой или наличием втулки. Число таких анкеров незначительно, что исключает возможность проведения систематического контроля, предусмотренного требованиями пп. 21, 23 и 24 Федеральных норм и правил в области промышленной безопасности «Инструкция по расчету и применению анкерной крепи на угольных шахтах», утвержденных приказом Ростехнадзора от 19.11.2020 №448. Необходим способ контроля несущей способности, обеспечивающий испытание любого фрикционного анкера в штатной комплектации.

Результаты

Отсутствие отечественных и зарубежных аналогов устройств захвата трубчатого стержня без выступающих частей определило эвристический подход к решению проблемы на начальном этапе. Все анкеры FRS выполняются полыми. Захват возможен только за внутреннюю поверхность трубчатого стержня. За основу был принят способ «обратной цанги», при котором создается распорное усилие по внутренней поверхности стержня.

Способ включает выполнение последовательности действий [14]:

– введение в полость стержня анкера цанг, сопряженных с клиновидным элементом, выполненным в виде винта-тяги;

– закрепление цанг на внутренней поверхности стержня за счет осевого движения винта-тяги, обеспечиваемого вращением гайки;

– установка опорной рамы до контакта с поверхностью выработки, закрепление корпуса ПКА на опорной раме;

– соединение штока ПКА с винтом-тягой;

– выполнение рабочего нагружения стержня за счет движения штока ПКА.

Для реализации способа устройство должно включать: две сборочные единицы – механизм нагружения, узел сопряжения с поверхностью выработки, прибор нагружения ПКА, переходную втулку для соединения винта-тяги с ПКА. Непосредственно конструкторская проработка механизма нагружения основывается на принимаемой кинематической схеме. В механизме нагружения выходным звеном является цанга. На этапе закрепления цанг на стержне входным звеном является гайка. При выполнении рабочего нагружения стержня анкера входное звено в механизме меняется на шток ПКА.

Адаптация цанги к поверхности стержня обеспечивается за счет ее движения в радиальном направлении и поворота в продольной плоскости стержня. Выходное звено должно иметь две степени подвижности (N=2). Минимальное число подвижных звеньев в механизме нагружения равно трем: цанга, винт-тяга, гайка. Неподвижным звеном в процессе всей работы является опора, сопряженная с торцом стержня анкера.

Структурная формула кинематической цепи Сомова– Малышева определяет число степеней подвижности механизмов [15]:

![]() (1)

(1)

где n – число подвижных звеньев;

Pi – число кинематических пар i-го класса (i=1,…5).

При известном числе степеней подвижности структурная формула может быть использована для определения вида кинематических пар, обеспечивающих требуемое значение N. Каждая кинематическая пара образуется двумя звеньями. При трех подвижных звеньях и опоре их число равно четырем:

![]() (2)

(2)

Высший класс кинематической пары ограничен третьим. Второй и первый класс в данном механизме технически нереализуем. После подстановки известных значений: N = 2, n = 3, P5 = 1 в зависимость (1) получаем

![]() (3)

(3)

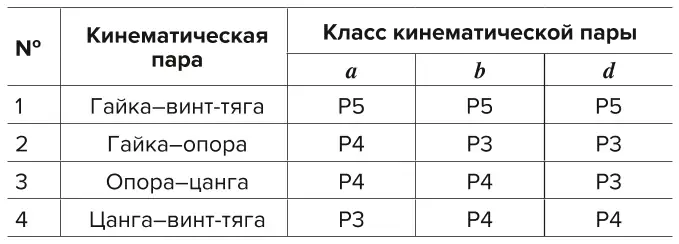

Возможные варианты сочетания кинематических пар в механизме нагружения представлены в табл. 1. Соединение гайка–винт-тяга определено изначально как винтовая пара, т.е. пятого класса.

Таблица 1 Сочетания кинематических пар в механизме нагружения

Table 1 Combinations of kinematic pairs in the loading device

Зависимостям (2)–(3) удовлетворяют варианты a и b. Кинематическая пара «гайка–опора» является классическим вариантом пары третьего класса [15]. За счет движения по плоскости в двух направлениях и вращения вокруг оси, перпендикулярной поверхности опоры, обеспечивается самоустановка гайки. Определенность с одной парой третьего класса оставляет для дальнейшего построения механизма нагружения только вариант b.

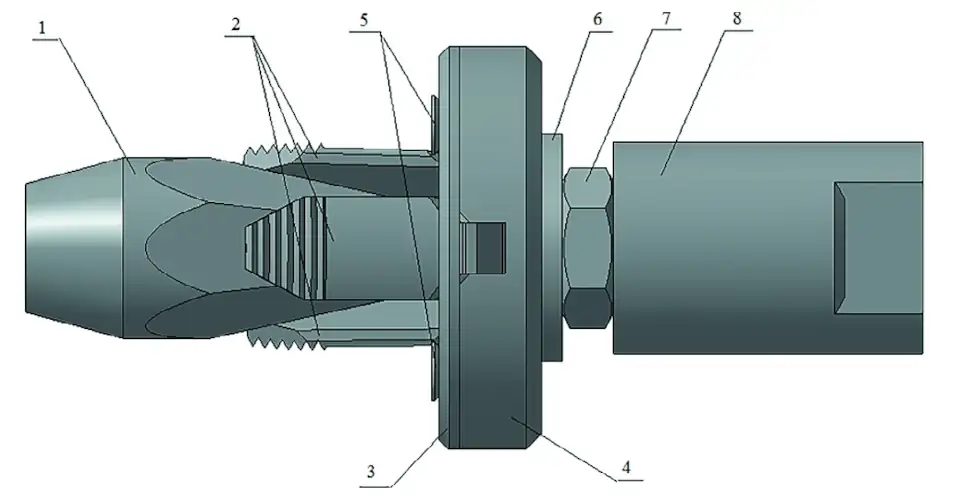

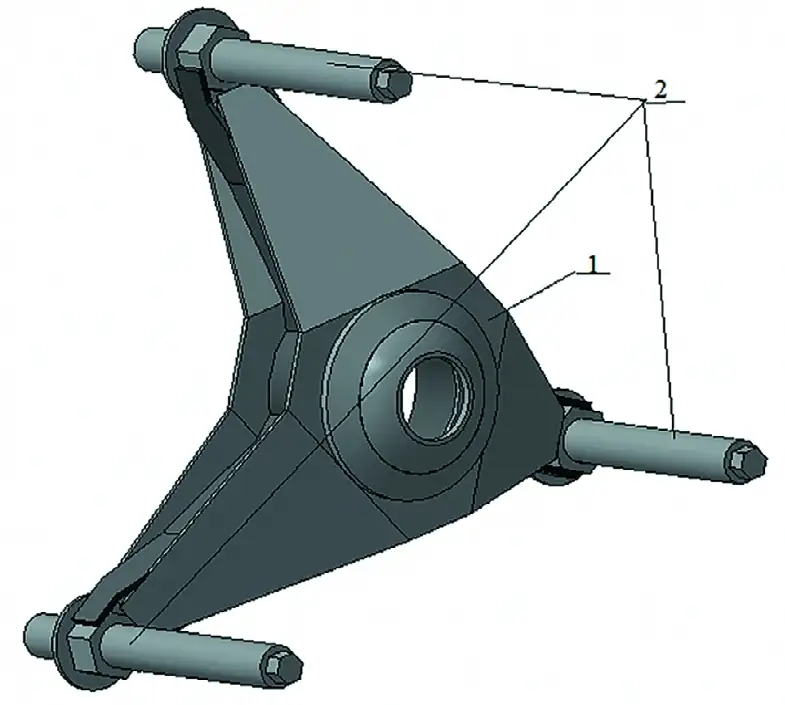

Синтез кинематической цепи на данном этапе заключается в формировании оставшихся двух кинематических пар четвертого класса. Кинематическая пара «опора–цанга» с двумя степенями свободы выполняется в виде ползуна в направляющих с одной опорной поверхностью цилиндрической формы. Пара «цанга–винт-тяга» реализуется в виде плоского ползуна на плоской поверхности с фиксацией от поворота. Такая кинематическая пара обеспечивает реализацию только двух поступательных степеней свободы. Общий вид механизма нагружения с принятыми кинематическими парами представлен на рис. 1.

Рис. 1 Общий вид механизма нагружения стержня FRS: 1 – винт-тяга; 2 – цанги; 3 – кольцо стопорное; 4 – опора; 5 – винты; 6 – шайба; 7 – гайка; 8 – переходная втулка

Рис. 1 Общий вид механизма нагружения стержня FRS: 1 – винт-тяга; 2 – цанги; 3 – кольцо стопорное; 4 – опора; 5 – винты; 6 – шайба; 7 – гайка; 8 – переходная втулка

Fig. 1 General view of the FRS shaft loading device: 1 – screw; 2 – collets; 3 – stopper ring; 4 – support; 5 – screws; 6 – washer; 7 – nut; 8 – adapter sleeve.

Масса узла в сборе с резьбой М 20 на соединении «винт-тяга» тремя цангами составила 1,8 кг, включая переходную втулку 8.

Узел сопряжения с поверхностью выработки целесообразно выполнить в виде классической конструкции выравнивающей опоры с тремя винтовыми упорами (рис. 2). Были приняты параметры конструкции, обеспечивающие: вынос винтовых упоров за габариты опорной плиты 200 х 200 мм, прочность при рабочей нагрузке 250 кН. Реализованный узел имеет массу 4,5 кг.

Рис. 2 Узел сопряжения с поверхностью выработки: 1 – центральная опора; 2 – винтовые упоры

Рис. 2 Узел сопряжения с поверхностью выработки: 1 – центральная опора; 2 – винтовые упоры

Fig. 2 The interface device with the excavation surface: 1 – Central support; 2 – Screw-type stops

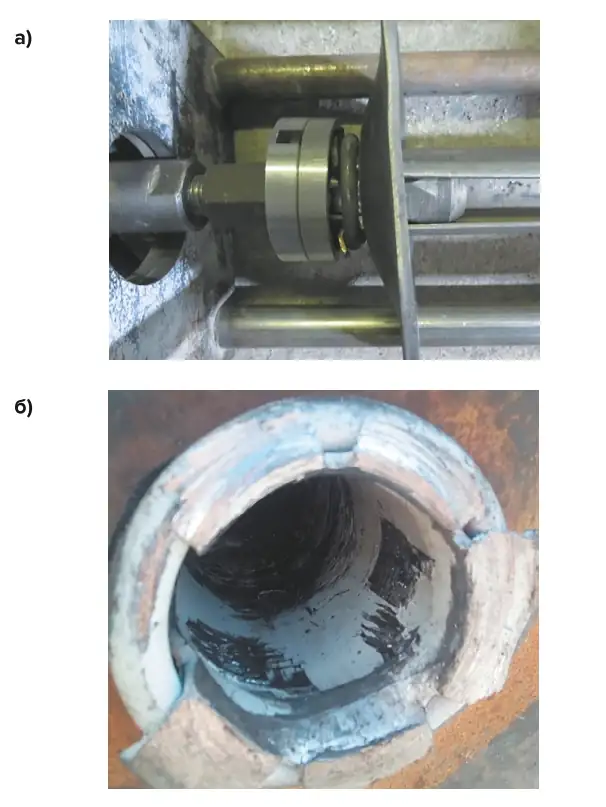

С целью получения максимальной нагрузочной способности механизма нагружения были выполнены экспериментальные исследования. Данный показатель определяется углом наклона плоскости цанги к продольной оси стержня. Исследования проводились на специально подготовленном стенде (рис. 3, а).

Рис. 3 Экспериментальная установка: а – общий вид узла сопряжения со стержнем FRS; б – вид поверхности стержня после нагружения усилием 100 кН

Рис. 3 Экспериментальная установка: а – общий вид узла сопряжения со стержнем FRS; б – вид поверхности стержня после нагружения усилием 100 кН

Fig. 3 Experimental unit: a – general view of the FRS shaft connection assembly; b – view of the shaft surface after applying a 100 kN load

В процессе эксперимента контролировались сохранность упорного кольца на стержне анкера и равномерное нагружение всех трех цанг. Эти показатели выступали в роли неформализованных функциональных ограничений.

Найденные параметры цанг обеспечили нагружение стержня анкера усилием до 100 кН без нарушения целостности опорного кольца и без повреждения поверхности стержня (рис. 3, б). Максимальный крутящий момент, прикладываемый при вращении гайки на этапе закрепления цанг на внутренней поверхности стержня, составляет 8,8 Н.м.

В ноябре 2017 г. были выполнены исследования несущей способности анкеров, изготовленных ООО «УралЭнергоРесурс» и установленных в 2015 г. в руднике «Октябрьский» ПАО «ГМК «Норильский никель». Нагружение стержня анкера до 70 кН выполнялось с использованием ПКА–1.

Во всех испытанных анкерах отсутствовало смещение в шпуре. Установка и съем устройства осуществлялись свободно, без приложения существенных нагрузок. Специальная комиссия ПАО «ГМК «Норильский никель» признала устройство соответствующим требованиям внутренней «Инструкции по приёмке и контролю качества крепи, возводимой на руднике ЗУ ПАО «ГМК «Норильский никель». По результатам испытаний принято решение о необходимости поставки одного устройства на каждую партию из 1000 приобретаемых фрикционных анкеров.

Заключение

На основании выполненных исследований освоено серийное производство устройства для испытания несущей способности анкеров FRS, установленных в шпур. Нагружение анкеров через устройство усилием до 100 кН выполняется без нарушения целостности анкера. Начиная с 2018 г. ООО «УралЭнергоРесурс» осуществляет изготовление и поставку недропользователям изделия – «Переходное устройство к штанговыдергивателю».

Опыт эксплуатации устройства показал, что при правильной эксплуатации замене подлежат только цанги, ресурс которых составляет 120–180 испытаний. Конструкция устройства предусматривает самостоятельную их замену пользователем без использования регулировок и доводок.

Разработанный способ и устройство для его реализации позволяют решить важную задачу оперативного контроля несущей способности анкеров типа FRS. Исключается необходимость использования анкеров с дополнительной комплектацией, что повышает достоверность и объективность регистрации фактической несущей способности.

Список литературы

1. Масаев Ю.А., Масаев В.Ю., Копытов А.И. Развитие и совершенствование конструкций крепей для подземных горных выработок и сооружений. Вестник научного центра по безопасности работ в угольной промышленности. 2020;(3):42–48.

2. Scott J.J. Interior rock reinforcement fixtures. In: The 21st U.S. Symposium on Rock Mechanics (USRMS). OnePetro; 1980.

3. Ghorbani M., Shahriar K., Sharifzadeh M., Masoudi R. A critical review on the developments of rock support systems in high stress ground conditions. International Journal of Mining Science and Technology. 2020;30(5):555–572. https://doi.org/10.1016/j.ijmst.2020.06.002

4. Frenelus W., Peng H., Zhang J. An insight from rock bolts and potential factors influencing their durability and the long-term stability of deep rock tunnels. Sustainability. 2022;14(17):10943. https://doi.org/10.3390/su141710943

5. Myrvang A., Hanssen T.H. Experiences with friction rock bolts in Norway. In: Rock bolting: Theory and application in mining and underground construction. Routledge; 2021, pp. 419–423.

6 Xu S., Yang Z., Cai M., Hou P. An experimental study on the anchoring characteristics of an innovative self-swelling Split-set. Tunnelling and Underground Space Technology. 2021;112:103919. https://doi.org/10.1016/j.tust.2021.103919

7. Li C., Håkansson U. Performance of the Swellex bolt in hard and soft rocks. In: Rock Support and Reinforcement Practice in Mining. Routledge; 2018, pp. 103–108.

8. Zubkov A.A., Kutlubaev I.M., Samigullin V.A., Buzmakov V.A. Operational and physical characteristics of self-drilling rock bolt. Journal of Physics: Conference Series. 2019;1348:012011. https://doi.org/10.1088/1742-6596/1348/1/012011

9. Неугомонов С.С., Волков П.В., Жирнов А.А. Крепление слабоустойчивых пород усиленной комбинированной крепью на основе фрикционных анкеров типа СЗА. Горный журнал. 2018;(2):31–34. https://doi.org/10.17580/gzh.2018.02.04

10. Batugin A., Wang Z., Su Z., Shermatova S.S. Combined support mechanism of rock bolts and anchor cables for adjacent roadways in the external staggered split-level panel layout. International Journal of Coal Science & Technology. 2021;8:659–673. https://doi.org/10.1007/s40789-020-00399-w

11. Komurlu E., Demir S. Length effect on load bearing capacities of friction rock bolts. Periodica Polytechnica Civil Engineering. 2019;63(3):718–725. https://doi.org/10.3311/PPci.14081

12. Vangla P., Wala B.A., Gayathri V.L., Frost J.D. Snakeskin-inspired patterns for frictional anisotropic behaviour of split set rock bolts. Géotechnique Letters. 2022;12(2):95–100. https://doi.org/10.1680/jgele.21.00076

13. Xu S., Yang Z., Cai M., Hou P. An experimental study on the anchoring characteristics of an innovative self-swelling Split-set. Tunnelling and Underground Space Technology. 2021;112:103919. https://doi.org/10.1016/j.tust.2021.103919

14. Зубков А.А., Зубков А.Е., Кутлубаев И.М., Жданова Ю.И. Способ определения несущей способности трубчатого анкера и установка для его реализации. Патент РФ №2668953. 01.08.2017. 2018. Бюл. №28.

15. Артоболевский И.И. Теория механизмов и машин. М.: URSS; 2019. 640 с.