Перспективы развития геотехнологий подземной добычи руд на глубоких рудниках Талнахского и Октябрьского месторождений

И.И. Айнбиндер, П.Г. Пацкевич, О.В. Овчаренко

И.И. Айнбиндер, П.Г. Пацкевич, О.В. Овчаренко

Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация

Горная Промышленность №5 / 2021 стр. 70-75

Резюме: В настоящее время на подземных рудниках Талнахского и Октябрьского месторождений на глубинах от 250 до 1700 м осуществляется добыча богатых сульфидных, медистых и вкрапленных руд. Запасы богатых руд истощаются, поэтому все большее значение приобретает рост добычи медистых и вкрапленных руд, доля которых к 2030 г. может составить 80% от общего объёма производимой продукции. Отличительной особенностью месторождений является расположение медистых и вкрапленных руд выше богатой сульфидной руды, запасы которой отработаны системами разработки с закладкой выработанного пространства твердеющими смесями. В связи с этим выемка вкрапленных руд будет вестись в подработанных зонах, что приведет к значительному деформированию массива, раскрытию природных и образованию новых трещин, повлияет на устойчивость горных конструкций и потребует проведения специальных мероприятий по управлению горным давлением на рудниках. В статье приводятся результаты оценки напряженно-деформированного состояния массива подработанных вкрапленных руд при камерной системе разработки с закладкой выработанного пространства на глубинах 500, 1000 и 2000 м. Оценка показала, что на больших глубинах в горных конструкциях не возникают опасные концентрации напряжений и создаются условия для безопасной разработки месторождений. Существенный рост добычи руд потребует модернизации подземных установок. Предлагается производить предварительную концентрацию горной массы в подземных условиях с использованием современных комплексов дробления, высокопроизводительных рудничных сепараторов для отделения пустой породы, которую впоследствии можно использовать в качестве закладочного материала. Таким образом, создается замкнутая горнотехническая система разработки, отвечающая требованиям эффективности горного производства и комплексного освоения недр.

Ключевые слова: системы разработки с закладкой выработанного пространства, предконцентрация рудной массы, рудничная сепарация, напряженно-деформированное состояние горного массива, математическое моделирование

Для цитирования: Айнбиндер И.И., Пацкевич П.Г., Овчаренко О.В. Перспективы развития геотехнологий подземной добычи руд на глубоких рудниках Талнахского и Октябрьского месторождений. Горная промышленность. 2021;(5):70–75. DOI: 10.30686/1609-9192-2021-5-70-75.

Информация о статье

Поступила в редакцию: 03.09.2021

Поступила после рецензирования: 21.09.2021

Принята к публикации: 22.09.2021

Информация об авторах

Айнбиндер Игорь Израилевич – доктор технических наук, профессор, заведующий отделом, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация

Пацкевич Петр Геннадьевич – кандидат технических наук, старший научный сотрудник, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Овчаренко Оксана Васильевна – кандидат технических наук, старший научный сотрудник, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Современный период развития горных работ на рудниках Заполярного филиала ПАО «ГМК» Норильский никель» характеризуется стабильным состоянием благодаря возможностям добычи в основном сплошных сульфидных и медистых руд, доля которых в производстве металлов составляет 80% от общих объёмов производимой продукции.

В то же время истощение запасов богатых руд на основных предприятиях горного производства – рудниках «Октябрьский» и «Таймырский», переход на выемку медистых вкрапленных руд на рудниках «Комсомольский» и «Октябрьский», незначительные объёмы добычи богатых руд на руднике «Скалистый», требуют перехода к широкому освоению запасов вкрапленных руд, которые после 2030-х годов будут основным источником для восполнения производства металла на предприятии. При этом объёмы их добычи должны составлять порядка 25–30 млн т в год.

Промышленное оруденение Талнахского и Октябрьского месторождений представлено тремя типами руд, различающихся по химико-минералогическому составу (сульфидные и медистые) и по содержанию в них полезных компонентов [1]:

- богатые медно-никелевые руды;

- вкрапленные руды в габбро-долеритах пикритовых и такситовых;

- медистые руды.

В настоящее время вкрапленные руды разрабатываются подземным способом на рудниках «Маяк» и «Комсомольский» Талнахского месторождения.

Отличительной особенностью условий отработки вкрапленных руд является их залегание выше богатых сульфидных руд, полностью отработанных системами разработки со сплошной выемкой и закладкой выработанного пространства твердеющими смесями.

Технология ведения горных работ и параметры очистной выемки подработанных массивов в значительной мере зависят от изменения напряжённо-деформированного состояния налегающей толщи после первичной выемки богатых руд, а также изменения нарушенности и сплошности пород, раскрытия естественных и образования новых трещин.

Моделирование напряженно-деформированного состояния горного массива

Проведённые на руднике «Комсомольский» исследования изменения состояния деформированного массива подработанных руд показали, что подработанный горный массив находится в движении со скоростью несколько десятков миллиметров в год и не теряет своей первоначальной сплошности, если величина деформаций не превышает 100 мм в год. При этом нарушенность массива оценивается как средняя на большинстве участков залежи, так же как и при отработке богатых руд.

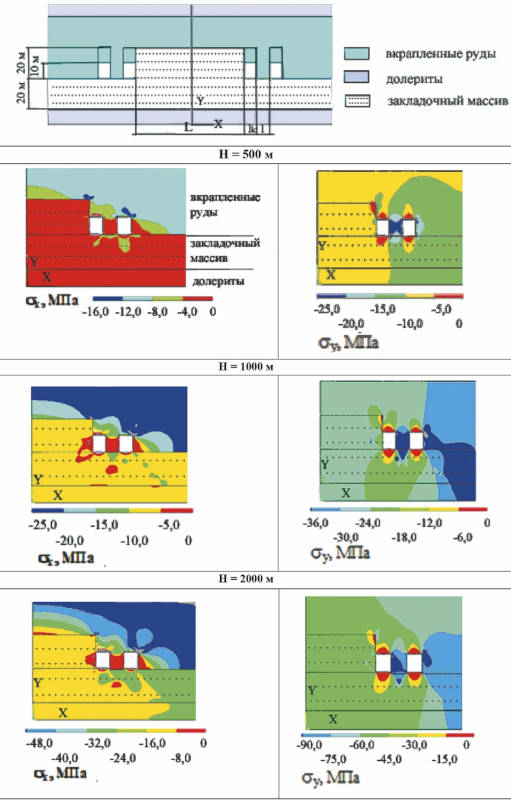

Выполненная с помощью математического моделирования методом конечных элементов с применением программного комплекса ANSYS оценка напряженно-деформированного состояния (НДС) массива при выемке вкрапленных руд на руднике «Комсомольский», где в результате отработки богатых руд и закладки выработанного пространства твердеющими смесями сформировался закладочный массив мощностью 20 м, размерами 1000 м по простиранию и 400 м вкрест простирания, показала, что такая технология обеспечивает плавное деформирование налегающей толщи вкрапленных руд без разрыва сплошности на глубине 500 м. При этом величина напряжений как до начала отработки, так и в процессе выемки вкрапленных руд не превышала 15,0–20,0 МПа за счёт податливости нижерасположенного закладочного массива.

- Рис. 1 Моделирование НДС горного массива при выемке предварительно подработанных вкрапленных руд

- Fig. 1 Modelling of the rock mass stress-and-strain condition in extraction of undermined impregnated ores

На рис. 1 представлены результаты математического моделирования НДС массива горных пород при выемке подработанных вкрапленных руд одновременно в двух очистных камерах шириной 8 м и высотой 10 м, разделенных временным целиком шириной 8 м, при общем пролете отработки 120 м. Глубина ведения горных работ H = 500, 1000, 2000 м. Физико-механические свойства рудного, породного и закладочного массивов представлены в табл. 1.

- Таблица 1 Физико-механические свойства руд, вмещающих пород и закладки

- Table 1 Physical and mechanical properties of ores, host rocks and backfill materials

Поведение закладочного массива описывалось моделью Друкера–Прагера с параметрами С = 3–4 МПа, φ=36°.

Как показали результаты моделирования, на этом этапе выемки на глубинах 500, 1000 и 2000 м отсутствуют зоны разрушения массива горных пород в зоне ведения очистных работ, что является следствием деформирования обширного закладочного массива, сформированного в результате выемки сплошных сульфидных руд и служащего податливым основанием для вкрапленных руд. При этом в рассмотренных условиях эквивалентные напряжения в закладке не превышают предела ее текучести, и неупругие деформации закладочного массива, вызванные образованием микротрещин, не приводят к его разрушению и нарушению сплошности.

Таким образом, расчеты показали, что нагрузки на конструктивные элементы системы разработки не превышают предельных значений прочности массива, обеспечивается устойчивость горных выработок, что позволяет применять на очистной выемке различные варианты систем разработки с закладкой выработанного пространства.

При необходимости резкого повышения объёмов добычи руды особенно актуален поиск таких технологий выемки относительно бедных руд, при которых конструктивные элементы систем разработки сохраняют требуемую устойчивость при широком фронте горных работ, достаточном при эффективной эксплуатации рудника, при обеспечении безопасности на всех этапах отработки.

Технико-экономическая оценка технологических схем разработки вкрапленных руд

Выполненная технико-экономическая оценка технологических схем разработки вкрапленных руд, с учётом не только стоимостных показателей, потерь и разубоживания руды, но и факторов надёжности и безопасности рассматриваемых технологий, показала, что в качестве основного варианта выемки предпочтительно применение камерной отработки запасов с закладкой выработанного пространства, причем наиболее перспективная технология – система разработки «вертикальные блоки» с выемкой руды обратным ходом (Vertical retreat mining VRM) с последующей закладкой с отбойкой руды по методу VCR [1; 2].

Данная технология с успехом применялась на рудниках Канады, США, Австралии (рудники Levack, Homestake, «Кидд Крик» и др.), при этом производительность рабочего достигала 35 т/смену, а себестоимость 1 т руды составляла 45 долл/т.

Сущность метода заключается в секционной отбойке руды скважинными зарядами большого диаметра (165– 250 мм) в направлении снизу вверх в параллельных вертикальных скважинах, пробуренных с верхнего бурового горизонта на нижнюю подсечку камер, что обеспечивает большую устойчивость очистных выработок, поскольку вертикальные обнажения камер достигают предельных значений только на последней стадии отбойки.

Высокоэффективная добыча вкрапленных руд в больших объёмах возможна при развитии широкого фронта работ с использованием на всех основных технологических процессах добычи мощного самоходного оборудования с высоким коэффициентом его использования.

Для этого предлагается применение клинообразного фронта отработки, где возможно расположение значительного числа очистных забоев, а конструкция системы разработки предусматривает выполнение во времени и пространстве основных технологических процессов горного производства.

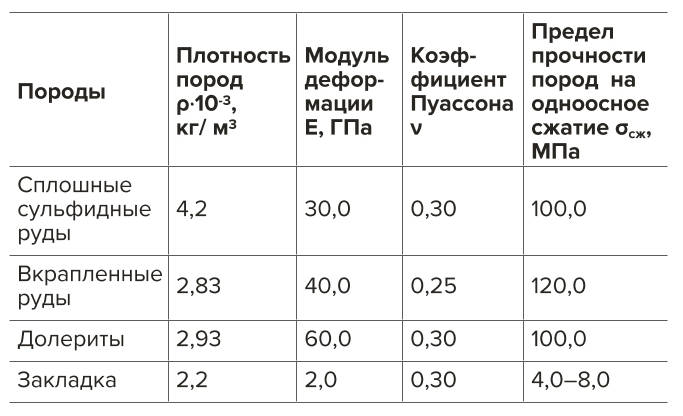

На рис. 2 представлена принципиальная схема развития фронта очистных работ с отбойкой руды по методу VCR.

- Рис. 2 Принципиальная схема развития фронта очистных работ с отбойкой руды по методу VCR: 1 – руда; 2 – закладочный массив; 3 – направление движения очистных забоев; 4 – направление движения фронта очистных работ; 5 – очистной блок; 6 – параллельные скважины (д =120–200 мм); 7 – веерные скважины (д = 51–72 мм); 8 – отбитая руда

- Fig. 2 Schematic diagram of the extraction front development when the ore is mined using the VCR method: 1 – ore; 2 – backfill; 3 – direction of the face advance; 4 – direction of the extraction front advance; 5 – a stope; 6 – parallel holes (Ø 120–200 mm); 7 – fan holes (Ø 51–72 mm); 8 – a muck pile

В предлагаемом варианте системы разработки с закладкой выработанного пространства и сплошным порядком выемки объединены наиболее важные достижения, апробированные мировой практикой ведения горных работ и внедренные на рудниках ЗФ ПАО «ГМК» Норильский никель».

Это применение клинообразного фронта очистных работ, позволяющего учесть ориентацию нарушенности массива и повысить устойчивость горных выработок; применение на очистных работах скважин большого диаметра и современных методов инициирования, что снижает сейсмическое воздействие на окружающий массив; обеспечение разделения и непрерывности технологических процессов добычи руды (бурения, отбойки, закладки).

Для независимости основных технологических процессов и полной автоматизации технологического оборудования предусматривается вскрытие запасов двумя специализированными по функциям горизонтами, расположенными в почве и кровле рудных залежей.

Руда из забоя при помощи ПДМ доставляется на временные пункты перегрузки, сооружаемые на пересечении соединительного штрека с центральными транспортными штреками и с участковыми рудодоставочными штреками, где перегружается непосредственно в автосамосвал. Груженый автосамосвал по центральному грузовому штреку транспортирует руду к одному из капитальных рудоспусков и после разгрузки возвращается по порожняковому центральному штреку. Таким образом, реализована кольцевая однонаправленная схема транспорта.

Верхний горизонт служит для выполнения технологических процессов бурения, заряжания, взрывания и производства закладочных работ. Конструкция его аналогична транспортному горизонту, за исключением того, что вместо спаренных центральных штреков проводится только один центральный вентиляционно-закладочный штрек.

Горизонты соединяются между собой вентиляционными и ходовыми восстающими и фланговыми транспортными автоуклонами.

Расчеты показали, что при такой схеме организации технологических процессов возможно достижение производительности рудника более 4 млн т руды в год при общей протяженности фронта очистных работ 700–800 м.

Применение камерной системы разработки с малыми размерами в плане, так называемой системы «вертикальные блоки», позволяет снизить требования к нормативной прочности закладочной смеси, полностью отказаться от высокомарочных закладочных смесей и перейти на закладку смесями, приготовленными на основе хвостов обогащения и портландцемента, а также составами на основе вмещающих пород, что снижает стоимость закладки на 30–50%.

Для вовлечения в отработку больших объемов вкрапленных руд при одновременной добыче медистых руд необходима глубокая модернизация подъёмов горной массы на поверхность, которая возможна только при строительстве новых стволов или реконструкции существующих, что потребует значительных капитальных затрат и времени на их возведение.

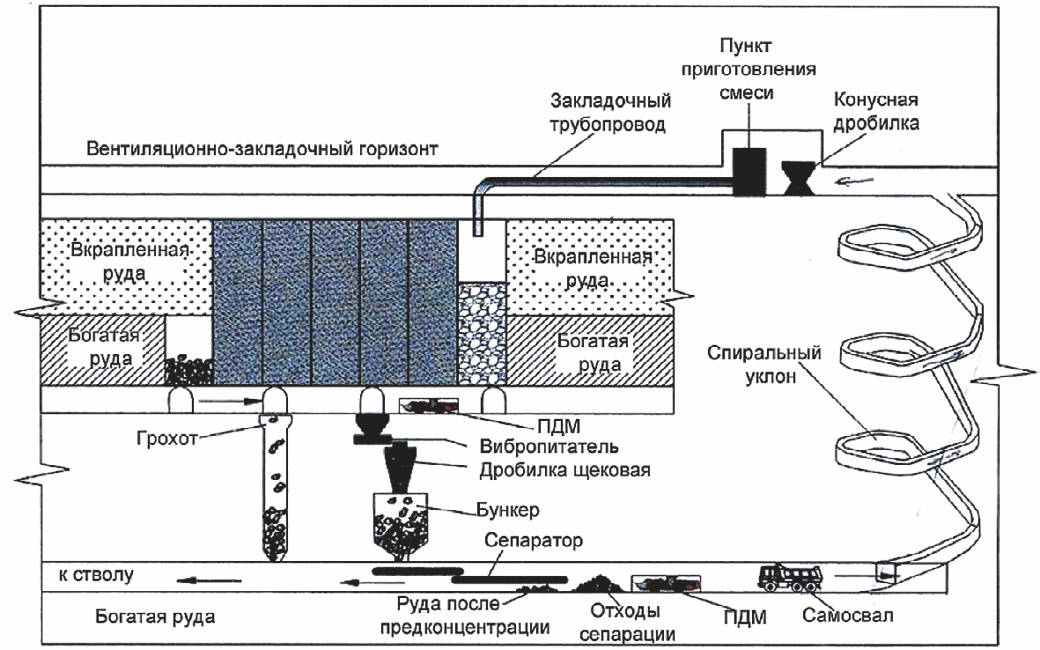

Рудоподготовка с отделением полезного ископаемого от пустых пород, которые затем можно использовать в качестве закладочного материала, позволит значительно сократить объёмы выдаваемой на поверхность горной массы. Для этого отбитая горная масса под землёй подвергается дроблению, после чего с помощью сепараторов, использующих радиометрический метод, предпочтительный для горной массы, содержащей сульфидную руду, происходит разделение на рудную и породную фракции1.

В настоящее время технология рудничной радиометрической сепарации в основном применяется на поверхностных комплексах, в том числе на отечественных предприятиях Учалинского и Гайского ГОКов, где используются сепараторы типа СФР 2-300 [3; 4]. Опыт работы компании ИНКО на подземном руднике «Mc Creedy East Mine» (Садбери, Канада) показал эффективность предварительной концентрации горной массы, а также возможность использования вмещающих пород в качестве закладочного материала [5]. При расположении сепарационных линий в подземных условиях отходы предконцентрации используются в качестве гидравлической закладки с инъекционной подачей вяжущего [6].

Перспективным является применение высокоскоростных ленточных сепараторов, размещенных под землей. Использование современных сепараторов и конусных инерционных дробилок производительностью до 57,6–64 м3/ч (КиД-1200) обеспечивает производительность 70 т/ч при крупности питания +20/–120 мм. В результате существенно снижается объём горной массы, выдаваемой на поверхность, а пустая порода применяется в качестве компонента закладочной смеси, изготавливаемой непосредственно под землей. При этом создаются условия для применения передвижных закладочных комплексов [7; 8].

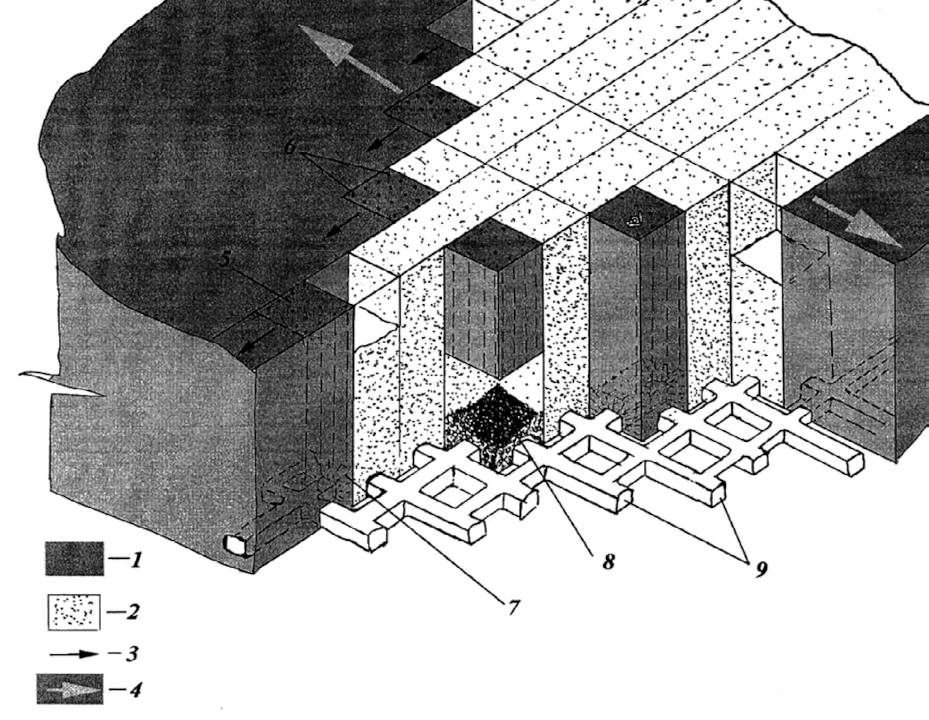

На сверхглубоких горизонтах, где в настоящее время еще не начата разработка богатых сплошных сульфидных руд, предлагается совместная их выемка с вкрапленными рудами. При этом богатая руда выдается на поверхность, вкрапленная подвергается предварительной сепарации, а выделенная пустая порода используется как заполнитель при приготовлении закладочных смесей. Это позволит создать замкнутый цикл по добыче руды и закладке выработанного пространства.

На рис. 3 представлена модель горнотехнической системы совместной разработки разносортных руд Норильского района на больших глубинах с предконцентрацией под землей отбитых вкрапленных руд и использованием пустых пород для закладки выработанного пространства. Здесь в полной мере может быть использована разработанная в ИПКОН РАН технология производства закладочных смесей под землей и доставка их в выработанное пространство [8–10].

- Рис. 3 Горнотехническая система разработки разносортных руд Норильского района на больших глубинах с предконцентрацией под землей отбитых вкрапленных руд и использованием пустых пород для закладки выработанного пространства

- Fig. 3 A system for deep mining of mixed-grade ores in the Norilsk region with preconcentration of the freed impregnated ores and utilisation of waste rock for backfilling of the mined-out space

Таким образом, создаётся замкнутая, устойчивая горнотехническая система, существенно повышающая эффективность горного производства и безопасность работ. Устойчивость этой системы можно дополнительно повысить за счет внедрения технологических инноваций, обеспечивающих повышение эффективности процессов добычи и улучшение качества получаемого промежуточного продукта – горной массы, что, в свою очередь, положительно скажется при последующей переработке минерального сырья (обогащении, извлечении металлов). Это в первую очередь обновление технической базы горного производства, полная его автоматизация и роботизация основных процессов добычи руды [11].

В настоящее время в мировой практике разработки месторождений широко используются новые интеллектуальные погрузочно-доставочные машины, оснащенные системами мониторинга состояния техники, рассчитанные на дистанционное управление и комплексную механизацию с использованием средств AutoMine (LH517 грузоподъёмностью 17 т компании Sandvik), гибридные, работающие на дизельном топливе и электроэнергии (ПДМ Tuna Joy22 HD компании Komatsu Mining), оснащенные для автоматизации функционирования, дистанционного мониторинга состояния полезной грузоподъёмности и других факторов (машина компании Caterpillar модель R–1700).

Успешно применяются автосамосвалы: Sandvikth 540 грузоподъёмностью 45 т с полностью совместимым с системой автоматизации AutoMine интеллектуальным модулем управления, с возможностью сбора и передачи данных; Caterpillar ad 22 грузоподъёмностью 22 т; работающий на электроэнергии Artisan Vehicles – Z40 грузоподъёмностью 40 т и др.

Современные автоматические и полуавтоматические буровые установки Атлас-Копко и Sandvik с компьютерным управлением имеют возможности автоматического забуривания и бурения скважин, автоматической замены буровых коронок. Благодаря системе управления буровая машина определяет изменение свойств пород, адаптирует параметры бурения, имеет функцию антизаклинивания. В целом, внедрение системы автоматизации буровых и погрузочно-доставочных работ позволяет резко повысить производительность и безопасность эксплуатации оборудования.

Заключение

Перспективы развития технологий подземной добычи руд на глубоких горизонтах Талнахского и Октябрьского месторождений связаны с вовлечением в разработку медистых и вкрапленных руд, внедрением на предприятиях передовых методов ведения горных работ, включая применение предварительной сепарации отбитой горной массы под землей, в результате которой выделенная пустая порода может быть использована в качестве материала для закладки выработанного пространства. Все это позволит создать замкнутую горнотехническую систему разработки, обеспечивающую повышение эффективности горного производства, безопасность работ, экологическую безопасность.

Список литературы

1. Бронников Д.М., Замесов Н.Ф., Богданов Г.И. Разработка руд на больших глубинах. М.: Недра; 1982. 292 с.

2. Замесов Н.Ф., Айнбиндер И.И., Бурцев Л.И., Родионов Ю.И., Овчаренко О.В., Аршавский В.В. Развитие интенсивных методов добычи руд на больших глубинах. М.: ИПКОН АН СССР; 1990. 233 с.

3. Туртыгина Н.А., Охрименко А.В. Показатели численного моделирования технологии внутрирудничной предконцентрации рудной массы. Горный информационно-аналитический бюллетень. 2018;(S15):3–12. https://doi.org/10.25018/0236-1493-2018-4-15-3-12

4. Григорьев В.В., Сараскин А.В., Орлов М.П., Исаев В.Ю. Опыт разработки Учалинского месторождения медно-колчеданных руд. Горный журнал. 2004;(6):41–45.

5. Barber A., Klein B. Development of on Integrated Underground Mining and Processing System at INCO’s Mc Creedy East Mine. Unpublished MAS Thesis, University of British Columbia; 2004.

6 Barber A. Reducing Selectivity in Narrow – Vein Mining through the Integration of Underground Pre-concentration. Canadian Institute of Mining, Metallurgy and Petroleum; 2004.

7. Каплунов Д.Р., Рыльникова М.В., Юн А.Б., Терентьева И.В. Становление нового технологического уклада комплексного освоения недр при истощении балансовых запасов месторождений. Горный журнал. 2019;(4):11–14. https://doi.org/10.17580/gzh.2019.04.02

8. Каплунов Д.Р., Рыльникова М.В., Радченко Д.Н., Маннанов Р.Ш., Зверев А.П. Инновационные технологии ликвидации пустот с применением передвижных закладочных комплексов. Маркшейдерский вестник. 2011;(6):5–9.

9. Каплунов Д.Р., Рыльникова М.В., Арсентьев В.А., Квитка В.В., Маннанов Р.Ш. Новая технология и оборудование для высокопроизводительной закладки выработанного пространства при подземной отработке месторождений. Горный журнал. 2012;(2): 41–43. Режим доступа: https://www.rudmet.ru/journal/691/article/8967/

10. Юн А.Б., Есина Е.Н., Рыльникова М.В., Гаджиева Л.А. Обоснование параметров рудничной сепарации при разработке медистых месторождений Джезказганского региона. Известия Тульского государственного университета. Науки о Земле. 2019;(3):203–212.

11. Верхозин С.С. Новая технология для подземных работ. Золотодобыча. 2018;(8):21–25.