Методика определения оптимальных параметров породной выпускной траншеи при комбинированной системе разработки пологопадающих месторождений

Ю.Г. Антипин, А.А. Смирнов, И.В. Никитин, Ю.М. Соломеин

Ю.Г. Антипин, А.А. Смирнов, И.В. Никитин, Ю.М. Соломеин

Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация

Горная Промышленность №5S / 2024 стр.116-121

Резюме: Специфической особенностью комбинированных систем разработки в условиях пологопадающих месторождений средней мощности является необходимость формирования траншеи для выпуска руды междукамерного целика в подстилающих породах. Объем породной выпускной траншеи является одним из основных факторов, влияющих на эффективность комбинированной системы разработки. Уменьшение угла откоса и высоты выпускной траншеи, с одной стороны, позволяет снизить эксплуатационные затраты на отбойку, выпуск и доставку руды, обрушение налегающих пород, с другой стороны, приводит к ухудшению показателей извлечения руды. Определение оптимальных параметров выпускной траншеи в зависимости от ширины междукамерного целика является актуальной научно-технической задачей. Для её решения разработана методика оценки эффективности и определения оптимальных параметров породной выпускной траншеи по критерию прибыли на 1 т погашаемых балансовых запасов, включающая установленные функциональные зависимости показателей извлечения руды и эксплуатационных затрат на основные технологические процессы добычи руды от мощности и угла падения залежи, ширины междукамерного целика, угла откоса и высоты выпускной траншеи. Установлено, что оптимальные угол откоса и высота выпускной траншеи при ширине междукамерного целика 8–18 м составляют 65° и 4,8–16,1 м, при ширине 18–20 м – 60° и 13,2–15,1 м соответственно.

Ключевые слова: пологая залежь, комбинированная система разработки, междукамерный целик, выпускная траншея, показатели извлечения, эксплуатационные затраты

Благодарности: Работа выполнена в рамках государственного задания Министерства образования и науки №07500412-22 ПР. Тема 1. FUWE-2022-0005.

Для цитирования: Антипин Ю.Г., Смирнов А.А., Никитин И.В., Соломеин Ю.М. Методика определения оптимальных параметров породной выпускной траншеи при комбинированной системе разработки пологопадающих месторождений. Горная промышленность. 2024;(5S):116–121. https://doi.org/10.30686/1609-9192-2024-5S-116-121

Информация о статье

Поступила в редакцию: 18.08.2024

Поступила после рецензирования: 02.10.2024

Принята к публикации: 08.10.2024

Информация об авторах

Антипин Юрий Георгиевич – кандидат технических наук, заведующий лабораторией, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация; https://orcid.org/0000-0002-3564-0310; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Смирнов Алексей Алексеевич – кандидат технических наук, старший научный сотрудник, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация

Никитин Игорь Владимирович – научный сотрудник, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Соломеин Юрий Михайлович – научный сотрудник, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Современная методология комплексного освоения запасов месторождений твердых полезных ископаемых предусматривает компенсацию роста затрат на добычу и переработку минерального сырья, обусловленного увеличением глубины разработки и уменьшением содержания полезных компонентов в балансовых запасах, повышением комплексности и полноты извлечения полезных ископаемых из недр [1].

Анализ теоретических исследований и практики подземной разработки месторождений показывает, что повышение уровня извлечения полезных ископаемых из недр достигается применением комбинированной системы разработки (КСР), сочетающей в пределах одного добычного блока элементы систем различных классов [2–6].

Для условий пологозалегающих месторождений вкрапленных медно-никелевых руд (Норильск-1, Масловское и др.) обоснована КСР, сочетающая этажно-камерную систему и систему этажного принудительного обрушения с торцовым выпуском руды, позволяющая существенно улучшить показатели потерь и разубоживания руды [7; 8].

Технология очистных работ предусматривает камерно-целиковый порядок выемки запасов этажа с расположением камер и междукамерных целиков (МКЦ) по простиранию залежи. Сначала вынимаются запасы камер, имеющих плоское днище, с использованием на выпуске и доставке руды погрузо-доставочных машин (ПДМ) с дистанционным управлением [9–12], затем выработанное пространство камер погашается путем принудительного обрушения налегающих пород. Далее вынимаются МКЦ системой этажного обрушения с послойной отбойкой и торцовым выпуском руды под предварительно разупрочненными налегающими породами.

Специфической особенностью КСР в условиях пологопадающих месторождений (до 15°) средней мощности (от 10 до 25 м) является необходимость формирования траншеи для выпуска руды из МКЦ в подстилающих породах [8]. Объем породной выпускной траншеи является одним из основных факторов, влияющих на эффективность КСР.

Уменьшение объема породной выпускной траншеи МКЦ путем уменьшения угла откоса и высоты выпускной траншеи, с одной стороны, позволяет снизить эксплуатационные затраты на отбойку, выпуск и доставку руды, обрушение налегающих пород, с другой стороны, приводит к ухудшению показателей извлечения руды, которые существенно влияют на извлекаемую ценность комплексных руд. Поиск оптимальных параметров породной выпускной траншеи в зависимости от ширины МКЦ является основным направлением повышения эффективности КСР. Таким образом, разработка методики определения оптимальных параметров породной выпускной траншеи при КСР пологопадающих месторождений является актуальной научно-технической задачей.

Материалы и методы

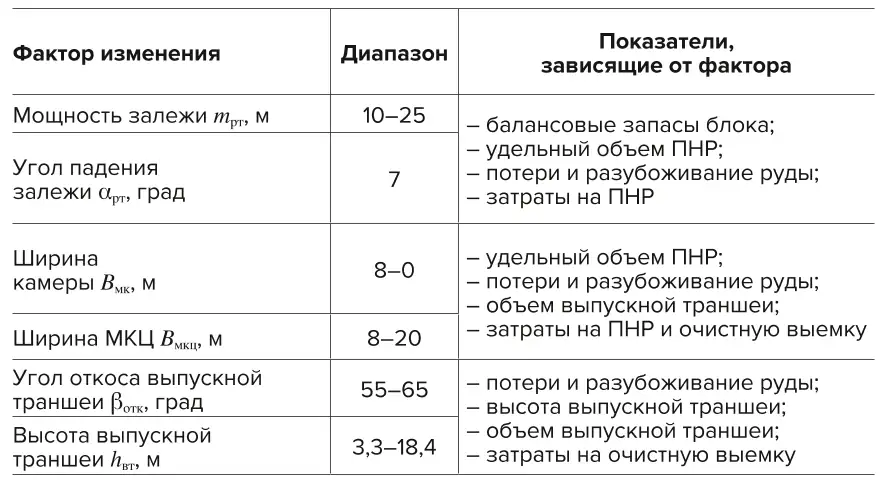

В качестве критерия эффективности КСР принят максимум прибыли Пр, отнесенной на 1 т погашаемых балансовых запасов [13]. Данный критерий позволяет учитывать изменение потерь и разубоживания руды и эксплуатационных затрат на основные технологические процессы добычи руды в зависимости от исследуемых факторов – мощности и угла падения залежи, ширины камеры и МКЦ, угла откоса и высоты выпускной траншеи МКЦ (табл. 1).

Таблица 1 Основные факторы, влияющие на показатели эффективности КСР

Table 1 Main factors influencing the efficiency indicators of the combined mining system

Методика оценки эффективности и определения оптимальных параметров породной выпускной траншеи при КСР пологопадающих месторождений состоит в последовательном выполнении 7 этапов:

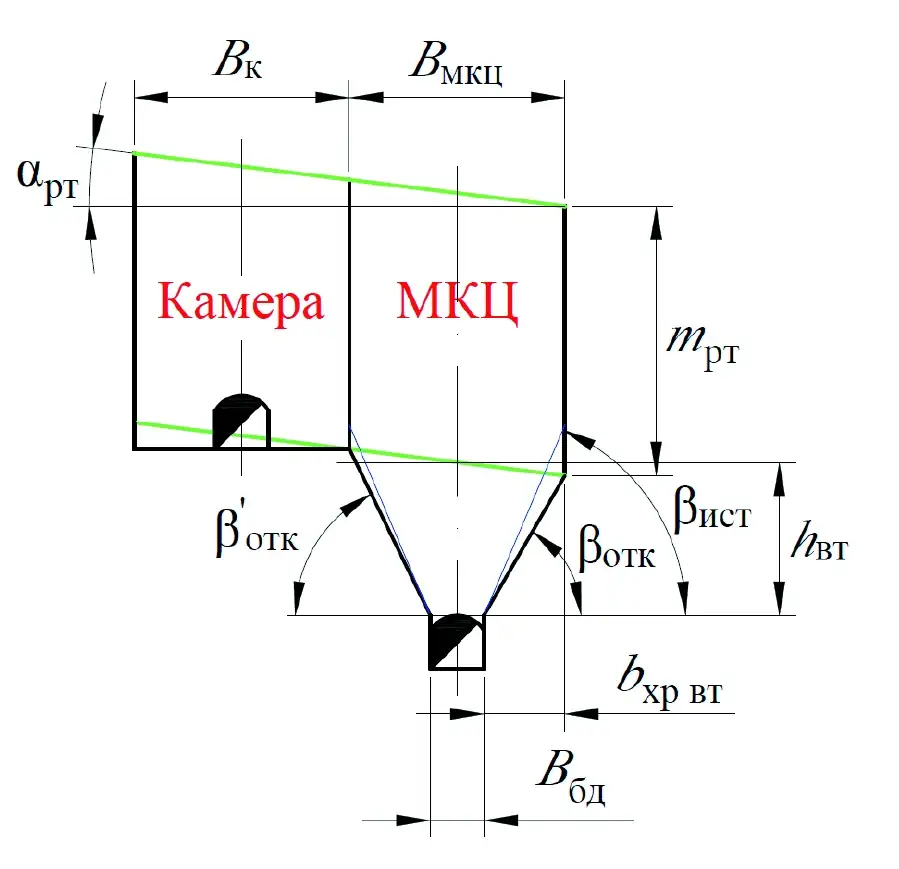

1. Определение балансовых запасов блока Qбал, т, в зависимости от mрт, Bк, Bмкц и αрт:

(1)

(1)

где mрт – мощность залежи, м; Lбл – длина блока, м; Bк, Bмкц – ширина камеры и МКЦ, м; γр – плотность руды в массиве, т/м3; αрт – угол падения залежи, град.

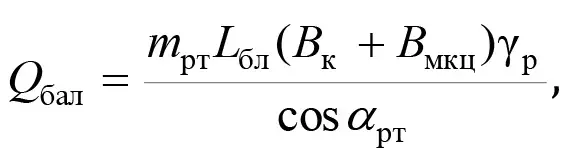

2. Расчет параметров породной выпускной траншеи МКЦ (рис. 1) в зависимости от Bмкц и αрт.

Рис. 1 Схема к расчету параметров породной выпускной траншеи МКЦ

Рис. 1 Схема к расчету параметров породной выпускной траншеи МКЦ

Fig. 1 A schematic drawing for calculating the parameters of the rock release trench of the interchamber pillar

Базовый (минимальный) угол откоса выпускной траншеи МКЦ βотк ограничен углом истечения руды βист [14] и принимается βотк ≤ 65°.

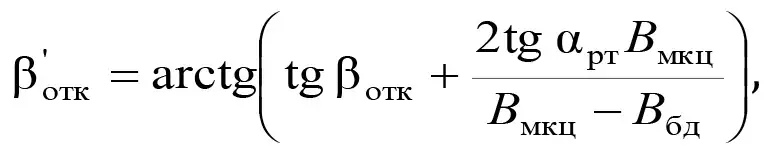

Производный (максимальный) угол откоса выпускной траншеи МКЦ βотк', град, зависит от βотк и αрт и определяется по формуле:

(2)

(2)

где Bбд – ширина буро-доставочной выработки, м. Высота выпускной траншеи МКЦ hвт, м, зависит от βотк и Bмкц:

![]() (3)

(3)

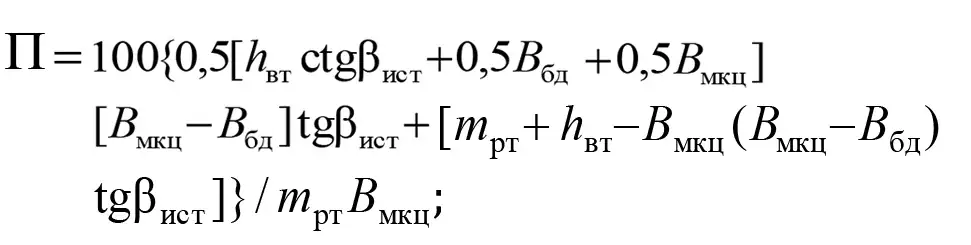

3. Расчет потерь П и разубоживания Р по блоку, %, в зависимости mрт, Bмкц и hвт

(4)

(4)

(5)

(5)

где W – толщина отбиваемого слоя, м; hбд – высота буродоставочной выработки, м.

4. Расчет удельных эксплуатационных затрат на основные технологические процессы добычи руды по блоку, включая:

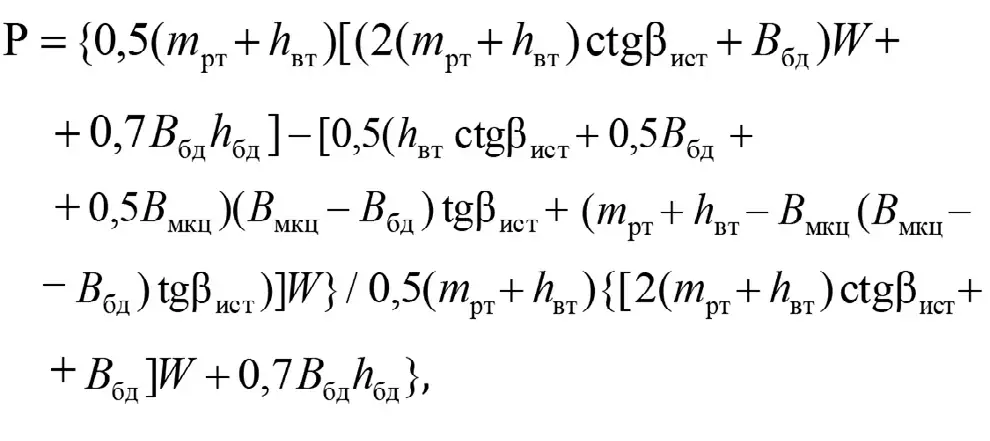

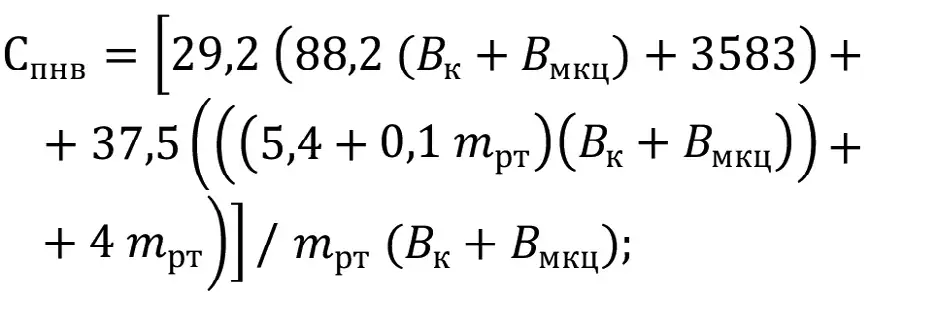

а) затраты на проходку подготовительно-нарезных выработок Спнв в зависимости от mрт, Bк и Bмкц, руб/т:

(6)

(6)

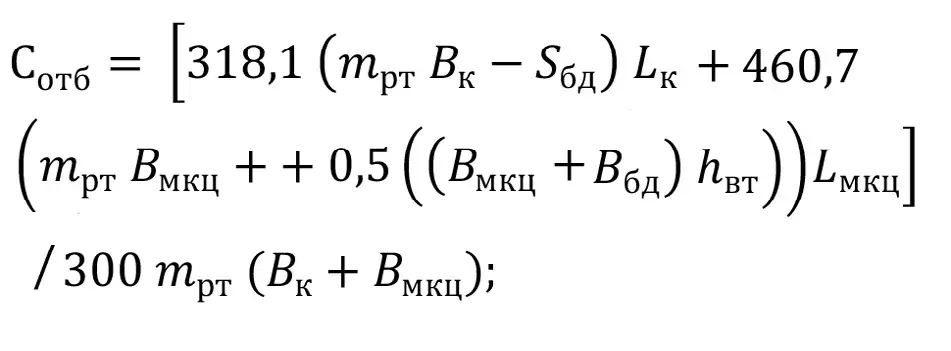

б) затраты на отбойку руды Сотб в зависимости от mрт, Bк, Bмкц и hвт, руб/т :

(7)

(7)

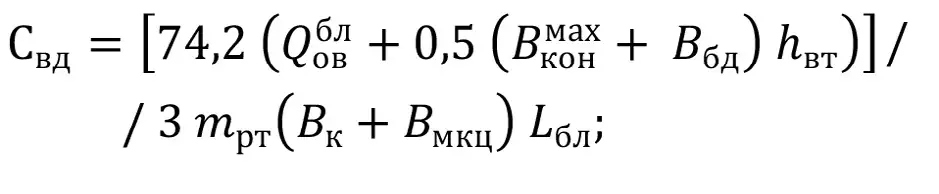

в) затраты на выпуск и доставку руды Свд в зависимости от mрт, Bк, Bмкц и hвт, руб/т:

(8)

(8)

г) затраты на принудительное обрушение налегающих пород Сонп в зависимости от mрт, Bк, Bмкц и hвт, руб/т:

(9)

(9)

5. Расчет извлекаемой ценности руды Цизв по блоку с учетом П и Р [13].

6. Расчет полной себестоимости добычи Сдоб как суммы затрат на основные процессы добычи руды по блоку, общешахтных затрат, учитывающих вспомогательные процессы, и накладных расходов.

7. Определение величины прибыли Пр и установление оптимальных параметров – угла откоса и высоты выпускной траншеи для различной ширины МКЦ:

![]() (10)

(10)

Результаты

На основе экономико-математического моделирования (ЭММ) определены оптимальные угол откоса и высота выпускной траншеи МКЦ при ширине МКЦ 8 м; 12 м; 16 м; 20 м, что соответствует мощности залежи 10 м; 15 м; 20 м; 25 м.

Увеличение ширины МКЦ и угла откоса траншеи приводит к существенному увеличению высоты траншеи (табл. 2). В свою очередь, увеличение высоты траншеи ведет к увеличению сечения и объема траншеи, что повышает затраты на её формирование и разубоживание, но снижает потери.

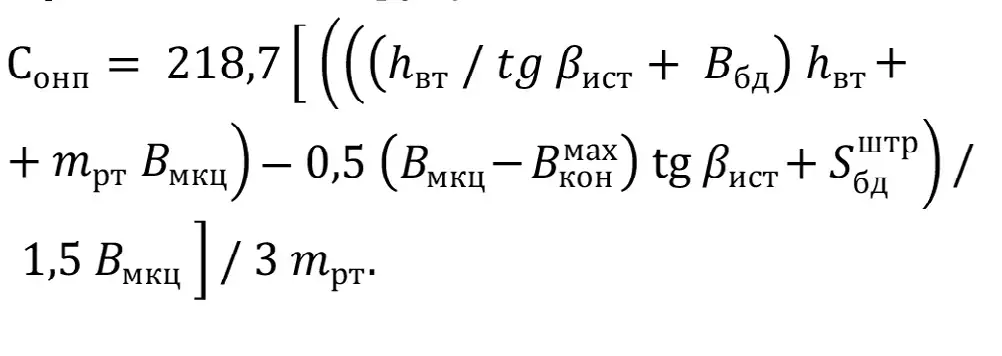

Получены зависимости потерь и разубоживания руды по блоку при КСР от ширины МКЦ, соответствующей мощности залежи, при различном угле откоса выпускной траншеи (рис. 2).

Таблица 2 Изменение высоты траншеи в зависимости от ширины МКЦ и угла откоса траншеи

Table 2 Changes in the height of the trench depending on the width of the interchamber pillar and the angle of the trench slope

Рис. 2 Зависимости показателей потерь (а) и разубоживания (б) при КСР от ширины МКЦ при различных углах откоса выпускной траншеи

Рис. 2 Зависимости показателей потерь (а) и разубоживания (б) при КСР от ширины МКЦ при различных углах откоса выпускной траншеи

Fig. 2 Dependences of loss (а) and dilution (б) indicators in the combined mining system on the width of the interchamber pillar and the angles of the release trench

Анализ графиков (см. рис. 2) показывает, что:

– с увеличением Вмкц и βотк потери снижаются, а разубоживание увеличивается;

– во всем диапазоне изменения Вмкц наименьшие потери достигаются при βотк = 65°, а наименьшее разубоживание – при βотк = 55°.

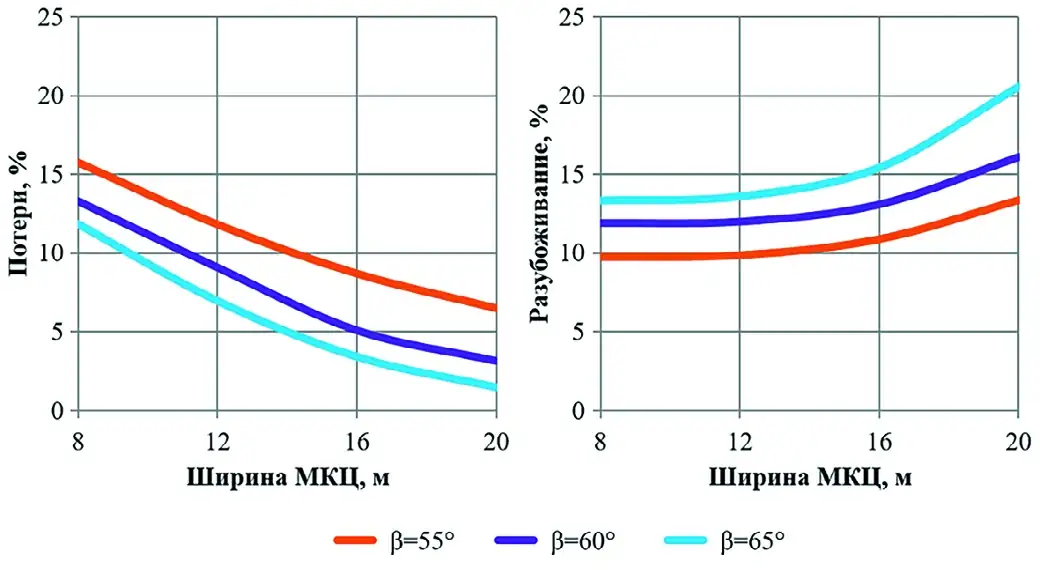

С учетом особенностей конструкции КСР определены затраты на ПНР, отбойку, выпуск и доставку руды, обрушение налегающих пород (рис. 3). Следует отметить, что угол откоса выпускной траншеи не оказывает влияния на затраты на ПНР (на рис. 3, а представлены одним графиком).

Рис. 3 Зависимость удельных затрат на ПНР (а), отбойку (б), выпуск и доставку руды (в), обрушение налегающих пород (г) при КСР от ширины МКЦ при различных углах откоса выпускной траншеи

Рис. 3 Зависимость удельных затрат на ПНР (а), отбойку (б), выпуск и доставку руды (в), обрушение налегающих пород (г) при КСР от ширины МКЦ при различных углах откоса выпускной траншеи

Fig. 3 Dependences of the costs of preparatory-development operations (а), ore breaking (б), release and delivery of ore (в), caving of the overlying rocks (г) depending on the width of the interchamber pillar and the angles of the release trench

Анализ графиков (см. рис. 3) показывает, что:

– с увеличением Вмкц удельные затраты на ПНР и на обрушение налегающих пород снижаются, а на отбойку, выпуск и доставку руды – повышаются;

– с увеличением βотк удельные затраты на отбойку, выпуск и доставку руды, и обрушение налегающих пород повышаются;

– во всем диапазоне изменения Вмкц наименьшие удельные затраты на процессы очистной выемки обеспечиваются при βотк = 55°.

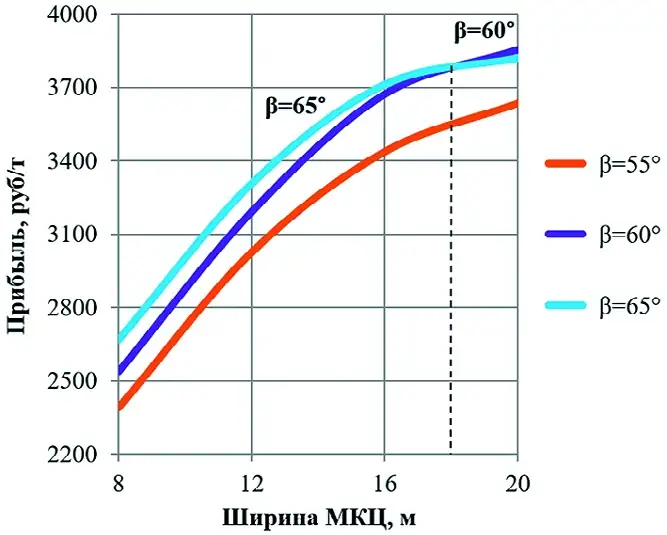

С учетом зависимостей извлекаемой ценности и полной себестоимости добычи руды установлено влияние рассмотренных факторов на прибыль (рис. 4).

Рис. 4 Зависимость прибыли от ширины МКЦ при различных углах откоса выпускной траншеи

Рис. 4 Зависимость прибыли от ширины МКЦ при различных углах откоса выпускной траншеи

Fig. 4 Dependence of profit on the width of the interchamber pillar at different angles of the release trench

Установлено, что оптимальные угол откоса и высота выпускной породной траншеи МКЦ по критерию максимальной прибыли:

– при Вмкц = 8–18 м – βотк = 65° и hвт = 4,8–16,1 м за счет минимальных потерь руды;

– при Вмкц = 18–20 м – βотк = 60° и hвт = 13,2–15,1 м за счет меньших затрат на отбойку, выпуск и доставку руды, обрушение налегающих пород относительно βотк = 65°.

Наиболее экономичный по затратам вариант траншеи с βотк = 55° вследствие высоких потерь имеет наименьшую прибыль.

Заключение

Разработана методика оценки эффективности и определения оптимальных параметров породной выпускной траншеи при КСР пологопадающих месторождений по критерию прибыли на 1 т погашаемых балансовых запасов, включающая установленные функциональные зависимости показателей извлечения руды и эксплуатационных затрат на основные технологические процессы добычи руды от мощности и угла падения залежи, ширины камеры и МКЦ, угла откоса и высоты выпускной траншеи МКЦ.

В результате экономико-математического моделирования установлено, что оптимальные угол откоса и высота выпускной породной траншеи МКЦ при ширине МКЦ 8–18 м составляет 65° и 4,8–16,1 м, при ширине МКЦ 18–20 м – 60° и 13,2–15,1 м соответственно.

Список литературы

1. Яковлев В.Л. Основные этапы и результаты исследований по разработке методологических основ стратегии развития горнотехнических систем при освоении глубокозалегающих месторождений твердых полезных ископаемых. Горная промышленность. 2022;(1S):34–45. https://doi.org/10.30686/1609-9192-2022-1S-34-45 Yakovlev V.L. Key stages and results of research to formulate methodological basis for the strategy to develop mining systems for deep seated deposits of solid minerals. Russian Mining Industry. 2022;(1 Suppl.):34–45. (In Russ.) https://doi.org/10.30686/1609-9192-2022-1S-34-45

2. Габараев О.З., Кожиев Х.Х., Хулелидзе К.К., Битаров В.Н. Ресурсосберегающие технологии закладки выработанного пространства при добыче богатых медно-никелевых руд. Устойчивое развитие горных территорий. 2012;4(4):31–34. Режим доступа: http://naukagor.ru/ru-ru/articles/ArtMID/2504/ArticleID/328/site-map (дата обращения: 13.09.2024). Gabaraev O.Z., Kozhiev K.K., Khulelidze K.K., Bitarov V.N. Resource-saving technologies backfilling during the mining of valuable copper-nickel ores. Sustainable Development of Mountain Territories. 2012;4(4):31–34. (In Russ.) Available at: http://naukagor.ru/ru-ru/articles/ArtMID/2504/ArticleID/328/site-map (accessed: 13.09.2024).

3. Balt K., Goosen R.L. MSAHP: An approach to mining method selection. Journal of the Southern African Institute of Mining and Metallurgy. 2020;120(8):451–460. https://doi.org/10.17159/2411-9717/1072/2020

4. Лукичёв С.В., Любин А.Н. Повышение полноты извлечения и качества руд при разработке тонких пологих месторождений. Проблемы недропользования. 2016;(4):69–73. https://doi.org/10.18454/2313-1586.2016.04.069 Lukichev S.V., Ljubin A.N. Increase of ore extraction and quality when developing thin flat deposits. Problems of Subsoil Use. 2016;(4):69–73. (In Russ.) https://doi.org/10.18454/2313-1586.2016.04.069

5. Никольский А.М., Неверов С.А., Неверов А.А., Тишков М.В., Семенов Д.П. Обоснование конструкций днищ блоков при системах разработки с камерно-целиковым порядком выемки. Горный информационно-аналитический бюллетень. 2018;(4):36–44. Режим доступа: https://giab-online.ru/files/Data/2018/4/36_44_4_2018.pdf (дата обращения: 13.09.2024). Nikolsky A.M., Neverov S.A., Neverov A.A., Tishkov M.V., Semenov D.P. Evaluation of bottom designs for extraction blocks in room-and-pillar mining. Mining Informational and Analytical Bulletin. 2018;(4):36–44. (In Russ.) Available at: https://giabonline.ru/files/Data/2018/4/36_44_4_2018.pdf (accessed: 13.09.2024).

6. Неверов А.А. Геомеханическое обоснование нового варианта камерной выемки пологих мощных залежей с выпуском руды из подконсольного пространства. Физико-технические проблемы разработки полезных ископаемых. 2012;(6):87–97. Neverov A.A. Geomechanical substantiation of modified room-work in flat thick deposits with ore drawing under overhang. Journal of Mining Science. 2012;48(6):1016–1024. https://doi.org/10.1134/S1062739148060093

7. Соколов И.В., Антипин Ю.Г., Никитин И.В., Криницын Р.B. Обоснование конструкции и параметров комбинированной системы разработки пологой залежи бедных комплексных руд. Горный информационно-аналитический бюллетень. 2021;(5-1):88–104. https://doi.org/10.25018/0236_1493_2021_51_0_88 Sokolov I.V., Antipin Yu.G., Nikitin I.V., Krinitsyn R.V. Justification of design and parameters of mixed mining system for gently dipping low-grade complex ore body. Mining Informational and Analytical Bulletin. 2021;(5-1):88–104. (In Russ.) https://doi.org/10.25018/0236_1493_2021_51_0_88

8. Соколов И.В., Антипин Ю.Г., Барановский К.В., Рожков А.А., Никитин И.В. Пути повышения эффективности подземной разработки пологих месторождений бедных комплексных руд. Проблемы недропользования. 2022;(4):33–43. https://doi.org/10.25635/2313-1586.2022.04.033 Sokolov I.V., Antipin Yu.G., Baranovsky K.V., Rozkov A.A., Nikitin I.V. Ways to improve the efficiency of underground mining of gently sloping deposits of low-grade complex ores. Problems of Subsoil Use. 2022;(4):33–43. (In Russ.) https://doi.org/10.25635/2313-1586.2022.04.033

9. Павленко С.В., Котов А.А. Система дистанционного управления погрузочно-доставочной машиной при подэтажном торцевом выпуске руды на подземном руднике «Удачный». Горный информационно-аналитический бюллетень. 2022;(S6):3–10. Pavlenko C.V., Kotov A.A. The system of remote control of the loading and delivery machine at the underground end ore release at the Udachny underground mine. Mining Informational and Analytical Bulletin. 2022;(S6):3–10. (In Russ.)

10. Shimaponda-Nawa M., Nwaila G.T. Integrated and intelligent remote operation centres (I2ROCs): Assessing the human– machine requirements for 21st century mining operations. Minerals Engineering. 2024;207:108565. https://doi.org/10.1016/j.mineng.2023.108565

11. Gaber T., El Jazouli Y., Eldesouky E., Ali A. Autonomous haulage systems in the mining industry: Cybersecurity, communication and safety issues and challenges. Electronics. 2021;10(11):1357. https://doi.org/10.3390/electronics10111357

12. Yu H., Zhao C., Li S., Wang Z., Zhang Y. Pre-Work for the birth of driver-less scraper (LHD) in the underground mine: The path tracking control based on an LQR controller and algorithms comparison. Sensors. 2021;21(23):7839. https://doi.org/10.3390/s21237839

13. Соколов И.В., Антипин Ю.Г., Никитин И.В. Методология выбора подземной геотехнологии при комбинированной разработке рудных месторождений. Екатеринбург: Изд-во Уральского университета; 2021. 340 с.

14. Барановский К.В., Антонов В.А., Соколов И.В. Закономерности изменения потерь и разубоживания в комбинированной системе подземной добычи кварцевого сырья. Проблемы недропользования. 2017;(1):29–37. https://doi.org/10.18454/2313-1586.2017.01.029 Baranovsky K.V., Antonov V.A., Sockolov I.V. The regularities of variation losses and dilution in the combined system of quartz raw material mining. Problems of Subsoil Use. 2017;(1):29–37. (In Russ.) https://doi.org/10.18454/2313-1586.2017.01.029