Оптимизация схемы проветривания при увеличении производственной мощности подземного рудника

Н.Д. Ильинов1, А.М. Мажитов1, А.Б. Аллабердин2, 3, К.В. Важдаев3

Н.Д. Ильинов1, А.М. Мажитов1, А.Б. Аллабердин2, 3, К.В. Важдаев3

1 Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

2 Сибайский институт (филиал) Башкирского государственного университета, г. Сибай, Российская Федерация

3 Уфимский государственный нефтяной технический университет, г. Уфа, Российская Федерация

Горная Промышленность №6 / 2021 стр. 89-93

Резюме: В настоящее время многие подземные рудники пересматривают проектные решения по увеличению производственной мощности. Такая тенденция связана со снижением содержания полезного компонента в руде, а также широким развитием механизации подземных горных работ в части повышения производительности самоходного оборудования за счет увеличения емкости кузовов и мощности двигателей. Наибольшее распространение в практике подземных горных работ получила самоходная техника, оснащенная дизельным приводом на основе двигателей внутреннего сгорания. Преимущества таких двигателей очевидны – за счет выработки большей мощности, в отличие от других типов двигателей. Однако высокое потребление воздуха для проветривания горных выработок ограничивает их применение. Это связано с необходимостью расширения поперечного сечения капитальных выработок для соблюдения нормативной скорости движения воздуха с учетом повышенного объема проветривания при увеличении инвентарного количества самоходной техники с целью обеспечения заданной производительности рудника. Специфика ведения горных работ определяется стадийностью ввода в эксплуатацию участков месторождения. Организация очистных и проходческих работ обеспечивает возможность проветривания участков месторождений при последовательном вводе их в эксплуатацию, локально, обособленной струей воздуха с помощью горных выработок, не имеющих пересечения воздушных потоков. При этом обеспечивается сокращение критического пути движения воздуха до 30% и снижение общешахтной депрессии не менее чем на 20% при постоянном расходе воздуха. Результаты работы могут быть использованы при проектировании системы вентиляции строящихся и эксплуатируемых подземных горных предприятий.

Ключевые слова: схема вентиляции, снижение депрессии горных выработок, обособленная схема проветривания, скорость движения воздуха

Благодарности: Статья выполнена при финансовой поддержке гранта Президента РФ МД-3602.2021.1.5

Для цитирования: Ильинов Н.Д., Мажитов А.М., Аллабердин А.Б., Важдаев К.В. Оптимизация схемы проветривания при увеличении производственной мощности подземного рудника. Горная промышленность. 2021;(6):89–93. DOI: 10.30686/1609-9192-2021-6-89-93.

Информация о статье

Поступила в редакцию: 20.10.2021

Поступила после рецензирования: 25.11.2021

Принята к публикации: 26.11.2021

Информация об авторах

Ильинов Никита Дмитриевич – научный сотрудник Научно-исследовательского института комплексного освоения георесурсов, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

Мажитов Артур Маратович – кандидат технических наук, доцент, доцент кафедры разработки месторождений полезных ископаемых, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

Аллабердин Азамат Булякович – кандидат технических наук, доцент кафедры эксплуатации транспортно-технологических машин и комплексов, Сибайский институт (филиал) Башкирского государственного университета, г. Сибай, Российская Федерация; доцент кафедры инженерных систем, зданий и сооружений, Уфимский государственный нефтяной технический университет, г. Уфа, Российская Федерация

Важдаев Константин Владимирович – кандидат технических наук, доцент, заведующий кафедрой инженерных систем, зданий и сооружений, Уфимский государственный нефтяной технический университет, г. Уфа, Российская Федерация

Введение

Тенденция снижения содержания полезного компонента в руде приводит к необходимости увеличения производственной мощности подземного рудника. Наряду с ростом эксплуатационных затрат на отбойку и транспортирование руды пропорционально повышается объем потребляемого воздуха, необходимый для проветривания [1–5]. Возможность повышения производственной мощности решается увеличением парка самоходного оборудования, производительность которого обеспечивается увеличением емкости кузовов и мощностей двигателей. Все это приводит к необходимости реконструкции подземного рудника в части увеличения количества горно-капитальных выработок или расширения их поперечного сечения [6–8]. Поэтому разработка и обоснование технологических решений по оптимизации процесса проветривания при увеличении производственной мощности рудника являются актуальной научно-практической задачей.

Так, на Гайском медно-колчеданном месторождении при увеличении производственной мощности и глубины ведения горных работ закономерно повысился объем потребляемого воздуха на проветривание существующих горно-капитальных выработок. Пропускная способность не могла обеспечить требуемой скорости движения воздуха в них. Задача по оптимизации была решена путем строительства дополнительных горно-капитальных воздухоподающих выработок [9]. Чистый воздух подается по вертикальным стволам шахт: «Средняя Вентиляционная», «Скиповая», «Закладочная», «Эксплуатационная» и по наклонному съезду. Загрязненный воздух выдается на поверхность по стволам шахт «Северная Вентиляционная» и «Южная Вентиляционная 2». Общий объем потребляемого воздуха составляет более 800 м3/с. Такое решение обеспечило соблюдение нормативных скоростей движения воздуха в выработках и нормальные условия проветривания.

На Ново-Учалинском месторождении с целью оптимизации схемы проветривания было принято решение об установке вентилятора главного проветривания (ГВУ) в подземных горных выработках. Размещение оборудования ГВУ, обеспечивающее нагнетание свежего воздуха, произведено в вентиляционном наклонном съезде в специально подготовленных камерах на расстоянии более 1,5 км от портала. Снабжение сжатым воздухом осуществляется через устье штольни, пройденной в карьере Учалинского подземного рудника. Такое решение способствует снижению затрат на проветривание рудника за счет сокращения пути движения воздуха и вместе с тем общей депрессии шахтной вентиляционной сети.

На Камаганском месторождении c целью оптимизации затрат на вентиляцию и сокращение сроков ввода подземного рудника в эксплуатацию было принято решение по исключению данного участка из общей схемы проветривания Сибайского рудника [10–12]. При этом каждый эксплуатационный участок самого Камаганского месторождения проветривается обособленной вентиляционной струей. За счет этого обеспечивается сокращение пути вентиляционной струи и снижение общешахтной депрессии.

Очевидно, что рост производительности подземного рудника ограничен количеством воздуха для проветривания, подаваемого и выдаваемого из подземных выработок. То есть при увеличении объема воздуха для проветривания требуется расширение горизонтального сечения выработок с целью соблюдения нормативной скорости движения воздуха в них. Это особенно актуально для горно-капитальных вскрывающих выработок, которые обеспечивают пропуск всего объема воздуха. Отказ от реконструкции горно-капитальных выработок приводит к необходимости строительства дополнительных воздухоподающих и воздуховыдающих выработок.

При этом количество воздуха, подаваемого в подземные выработки, рассчитывается позабойным методом. Данный метод учитывает проветривание исключительно в зоне ведения горных работ, подразумевает снижение количества воздуха в местах, где не производятся работы. Однако при проветривании подземного рудника весь объем подаваемого воздуха прежде чем достигнуть места, где непосредственно производятся горные работы, проходит значительное расстояние. Анализ опыта работы горных предприятий, ведущих освоение месторождений подземным способом, показал, что расстояние от точки всасывания до забоя составляет не менее 1/3 всего пути движения воздуха. С учетом изложенного исследования по оптимизации проветривания и снижению депрессии вентиляционной струи являются актуальными научно-практическими задачами [13–19].

Оптимизация проветривания

Оптимизация проветривания за счет сокращения критического пути движения воздуха и осуществления локального обособленного проветривания участков рудника, где непосредственно ведутся горные работы, произведено на примере рудника «Удачный». Исходные данные и расчетная информация взяты из материалов задания в рамках подготовки к участию в международном чемпионате Case-in.

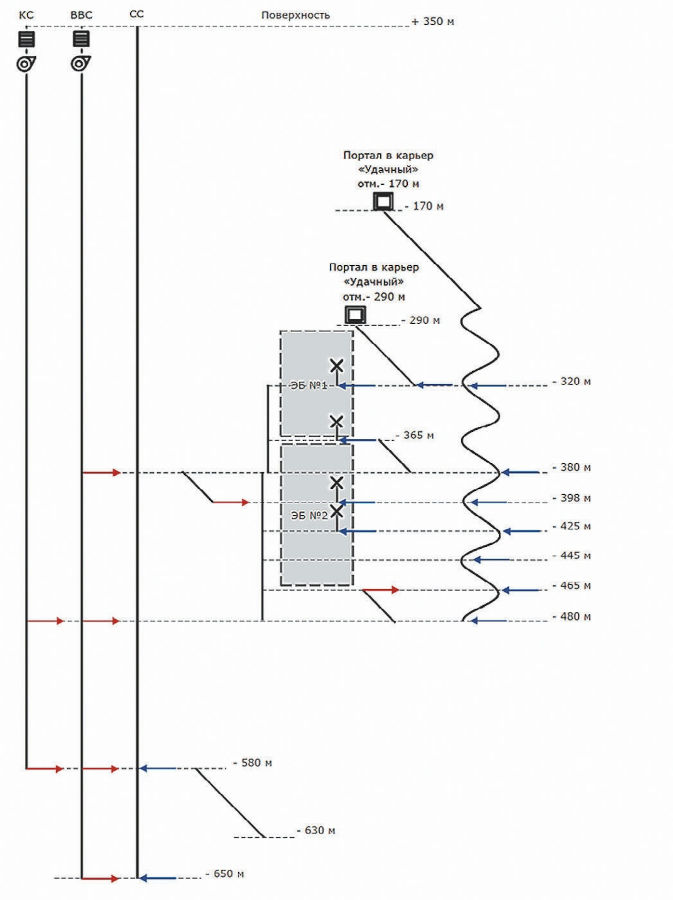

В настоящее время рудник имеет центральную схему проветривания (рис. 1). В основной схеме вентиляции задействованы три вертикальных ствола, при этом часть исходящего воздуха выдается через порталы в борт карьера. Способ проветривания – нагнетательный.

- Рис. 1 Существующая схема проветривания рудника

- Fig. 1 Existing mine ventilation scheme

Одновременно на руднике ведут горные работы на четырёх горизонтах: –365, –398, –425, –445 м. Очистные работы на данный момент осуществляются на западном рудном теле (ЗРТ) – эксплуатационный блок №1, и на гор. –365 м восточного рудного тела – эксплуатационный блок №2. Горнопроходческие работы по подготовке новых участков к выемке осуществляются на гор. –580/–650 м.

В целом схема проветривания заключается в следующем. Свежий воздух подается по двум воздухоподающим стволам:

– вспомогательному вентиляционному стволу (ВВС) вентилятором ZVN1-40-2500/8;

– клетьевому стволу (КС) вентилятором ВО-36/23АР.

Далее он распределяется по горизонтам –380, –480, –580 и –650 м. Для исключения взаимного влияния главных вентиляторных установок воздухоподающих стволов на горизонте –480 м возведены вентиляционные двери.

Горизонт –380 м служит для обеспечения свежим воздухом эксплуатационного блока №1 (ЭБ №1) и горизонта –398 м. Эксплуатационный блок №2 (ЭБ №2) проветривается с горизонта –480 м. Исходящая струя воздуха из ЭБ №1 выдаётся по наклонному съезду №1 в борт карьера на отметке –170 м и по наклонному съезду №4 в борт карьера на отметке –290 м.

Исходящая струя воздуха из ЭБ №2 выдается по наклонному съезду №3 и вентиляционным восстающим на горизонт –380 м и далее согласно проветриванию ЭБ №1 выдается в борт карьера.

Загрязненная струя воздуха с участка ведения горнопроходческих работ, в частности, с горизонтов –580/–650 м выдается по скиповому стволу (СС).

Принятый порядок ведения горных работ и способ проветривания обеспечивают возможность обособленного проветривания каждого эксплуатационного участка и участка ведения горно-капитальных работ. При этом для снижения депрессии и обеспечения нормативной скорости движения воздуха в выработках, в случае увеличения производственной мощности, рассмотрен вариант с расположением главной вентиляционной установки в подземных горных выработках на доставочных горизонтах в непосредственной близости к очистным работам. Количество воздуха для проветривания горно-капитальных выработок в промежутке от воздухоподающего ствола до эксплуатационных участков определяется по минимальной скорости движения воздуха (для ВВС) и по объему, необходимому для работы самоходных машин (для КС), и составляет не более 25 м3/с на участке ведения проходческих работ.

Снабжение свежим воздухом подземной главной вентиляционной установки осуществляется через скважины или восстающий, пройденные с поверхности к вентиляционной камере. При этом скорость воздуха в воздухоподающих скважинах (восстающем) ввиду отсутствия в них людей и оборудования не регламентируется.

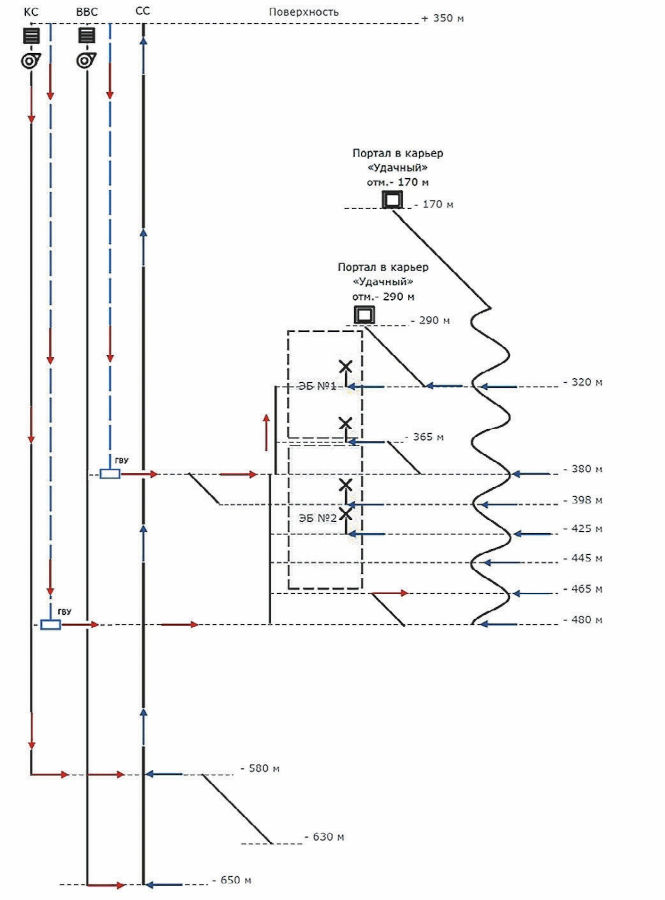

Такая схема и организация работ по проветриванию подземного рудника отличается от классической отсутствием излишков воздуха в выработках, в которых не ведутся горные работы, и способствует снижению скорости воздуха в них. В целом схема вентиляции заключается в следующем (рис. 2).

- Рис. 2 Обособленная схема проветривания рудника

- Fig. 2 Isolated mine ventilation scheme

Месторождение согласно плану развития горных работ разбивается на три участка – два эксплуатационных и один горнопроходческий. Согласно идее исследования также выделяются три локальных участка, которые имеют обособленное проветривание. Каждый участок проветривается по фланговой схеме, способ проветривания – нагнетательный.

Первый участок (ЭБ №1) проветривается через скважины, пройденные до доставочного штрека горизонта –380 м. Поступая на горизонт –380 м, свежий воздух омывает вышележащие забои и через портал горизонта –290 м выдается в карьер.

Проветривание второго участка (ЭБ №2) осуществляется через скважины, пробуренные до горизонта –480 м. Загрязненный воздух выдается через портал горизонта –170 м в выработанное пространство карьера.

Третий участок (ГКР) проветривается через КС. Свежий воздух поступает на горизонты –580, –630 и –650 м. Загрязненный воздух выдается через СС на поверхность.

Максимальный объем воздуха был рассчитан по фактору работы самоходного оборудования с двигателями внутреннего сгорания с учетом расстановки машин и плана горных работ и составил 300 м3/с для эксплуатационного блока №2. Общее количество воздуха, подаваемое в шахту, составило 510 м3/с.

Депрессия вентиляционной струи для проветривания ЭБ №2 также максимальная, расчетное значение которой составило 1500 МПа, что на 25% ниже расчетной депрессии при существующей схеме проветривания.

Эффективность данного решения обеспечивается за счет сокращения длины критического пути вентиляционной струи, а также локального обособленного проветривания участков ведения горных работ.

Таким образом, технологические решения, представленные в работе, обеспечивают максимально возможное увеличение производственной мощности без реконструкции воздухоподающих горно-капитальных выработок. Это возможно за счет обособленного проветривания участков ведения горных работ и снижения депрессии вентиляционной струи при неизменном объеме воздуха. Последнее достигается путем размещения главной вентиляционной установки в подземных горных выработках в непосредственной близости к участкам ведения горных работ.

Заключение

Специфика ведения горных работ определяется стадийностью ввода в эксплуатацию участков месторождения.

Такой порядок и организация очистных и проходческих работ обеспечивают возможность проветривания участков месторождений при последовательном вводе их в эксплуатацию, локально, обособленной струей воздуха с помощью горных выработок, не имеющих пересечения воздушных потоков. При этом обеспечивается сокращение критического пути движения воздуха до 30% и снижение общешахтной депрессии не менее чем на 20% при постоянном расходе воздуха.

Результаты работы могут быть использованы при проектировании системы вентиляции строящихся и эксплуатируемых подземных горных предприятий.

Список литературы

1. Каплунов Д.Р., Юков В.А. К оценке интенсивности эксплуатации рудных месторождений. Горный информационно-аналитический бюллетень. 2013;(1):48–52.

2. Ben-Awuah E., Richter O., Elkington T., Pourrahimian Y. Strategic mining options optimization: Open pit mining, underground mining or both. International Journal of Mining Science and Technology. 2016;26(6):1065–1071. https://doi.org/10.1016/j.ijmst.2016.09.015

3. Лифарь-Лаптев А.А., Сыренов М.О., Яковлев А.М. Обоснование возможности увеличения производственной мощности Кировского рудника в соответствии с горно-геологическими и горнотехническими условиями отработки месторождения. Горный информационно-аналитический бюллетень. 2020;(S16):3–15. https://doi.org/10.25018/0236-1493-2020-5-16-3-15

4. Евдокимов С.И., Герасименко Т.Е., Троценко И.Г. Технико-экономическое обоснование эффективности совместной переработки руд и россыпей золота. Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2020;18(4):12–23. https://doi.org/10.18503/1995-2732-2020-18-4-12-23

5. Мажитов А.М., Корнеев С.А., Доможиров Д.В., Волков П.В. Обоснование параметров подземной геотехнологии освоения рассредоточенных рудных тел ярусного залегания. Известия Уральского государственного горного университета. 2019;(1):121–127. https://doi.org/10.21440/2307-2091-2019-1-121-127

6. Голик В.И., Комащенко В.И., Полухин О.Н. Использование зон обрушения для проветривания рудника при подземной разработке месторождений. Безопасность труда в промышленности. 2015;(5):55–58.

7. Казаков Б.П., Мальцев С.В., Семин М.А. Способ оптимизации параметров работы нескольких главных вентиляторных установок для проектирования энергоэффективных режимов проветривания рудников сложной топологии. Известия высших учебных заведений. Горный журнал. 2017;(1):101–108.

8. Gendler S. G. The justification of new technique ventilation at contraction of working with two exits in soil surface. Eurasian Mining. 2016;(2):41–44. https://doi.org/10.17580/em.2016.02.10

9. Гришин Е.Л., Новоселицкая Л.Л. Исследование эффективности проветривания рудника Гайского горно-обогатительного комбината с использованием существующих схем проветривания, вентиляционных установок. Вестник Пермского национального исследовательского политехнического университета. Геология. Нефтегазовое и горное дело. 2012;11(2):105–109.

10. Корнеев С.А., Мажитов А.М., Корнеева В.С., Губин М.В. Проектные решения по доработке рудного тела №12 Камаганского месторождения подземным способом. Актуальные проблемы современной науки, техники и образования. 2012;1(70):64–66.

11. Мажитов А.М., Корнеев С.А., Клебан Б.Н., Нуриев Д.Р. Обоснование технологии отработки маломощных сближенных рудных тел Камаганского месторождения. Актуальные проблемы современной науки, техники и образования. 2016;1:20–23.

12. Корнеев С.А., Мажитов А.М., Корнеева В.С., Клебан Б.Н. Проектные решения по доработке рудных тел № 3, 5 Камаганского месторождения подземным способом. Актуальные проблемы современной науки, техники и образования. 2013;1(71):35–38.

13. Газизуллин Р.Р., Кормщиков Д.С. Исследование местных аэродинамических сопротивлений подземной части рудника в реверсивном режиме проветривания. Горный информационно-аналитический бюллетень. 2013;(8):157–161. Режим доступа: https://giab-online.ru/files/Data/2013/8/157-161_GAZIZULLIN-8-2013.pdf

14. Лискова М.Ю. Технологии проветривания рудников и шахт. Известия Тульского государственного университета. Науки о Земле. 2015;(2):14–20.

15. Linden P.F. The fluid mechanics of natural ventilation. Annual Review of Fluid Mechanics. 1999;31:201–238. https://doi.org/10.1146/annurev.fluid.31.1.201

16. Cheng J., Wu Y., Xu H., Liu J., Yang Y., Deng H., Wang Y. Comprehensive and integrated mine ventilation consultation model –CIMVCM. Tunneling and Underground Space Technology. 2015;45:166–180. https://doi.org/10.1016/j.tust.2014.09.004

17. Van Ulden A.P., Holtslag A.M. Estimation of atmospheric boundary layer parameters for diffusion applications. Journal of Applied Meteorology and Climatology. 1985;24(11):1196–1207. https://doi.org/10.1175/1520-0450(1985)024<1196:EOABLP>2.0.CO;2

18. Пономарева Е.Н. Особенности применений подземных вентиляторов главного проветривания на примере рудника четвертого рудоуправления ОАО «Беларуськалий». Проблемы разработки месторождений углеводородных и рудных полезных ископаемых. 2018;(1):364–367.

19. Рыльникова М.В., Олизаренко В.В., Корнеев С.А., Мажитов А.М. Управление и использование энергии рудничных вентиляционных потоков. В: Комбинированная геотехнология: устойчивое и экологически сбалансированное освоение недр: материалы 8-й Междунар. конф., г. Магнитогорск, 25–29 мая 2015 г. Магнитогорск: Магнитогорский государственный технический университет им. Г.И. Носова, 2015. С. 112–114.