Интеллектуальная система мониторинга качества программного обеспечения горнодобывающих комплексов с применением метрик дефектоустойчивости в реальном времени

И.В. Самарин

И.В. Самарин

Российский государственный университет нефти и газа (национальный исследовательский университет) имени И.М. Губкина, г. Москва, Российская Федерация

Russian Mining Industry №5/ 2025 p. 105-112

Резюме: Современные автоматизированные комплексы угледобычи характеризуются высокой степенью интеграции программно-аппаратных средств, что обуславливает критическую важность обеспечения качества программного обеспечения для безопасности и эффективности производственных процессов. Традиционные подходы к контролю качества программного обеспечения в горнодобывающей отрасли демонстрируют ограниченную эффективность при работе с динамически изменяющимися условиями эксплуатации и растущей сложностью программных систем управления горным оборудованием. Цель исследования – разработка интеллектуальной системы мониторинга качества программного обеспечения, интегрирующей адаптивные метрики дефектоустойчивости для обеспечения непрерывного контроля функционирования автоматизированных комплексов угледобычи. Исследование базируется на комплексной методологии, включающей анализ телеметрических данных, машинное обучение для прогнозирования отказов и алгоритмы динамической оценки качества программного обеспечения. Эмпирическая база исследования охватывает данные функционирования программного обеспечения пяти крупнейших угледобывающих предприятий России за период 2021–2023 гг., включая более 2,4 млн записей о дефектах, инцидентах и метриках производительности. Применялись методы статистического анализа, нейронные сети глубокого обучения и алгоритмы кластеризации для выявления закономерностей деградации качества программного обеспечения. Результаты исследования демонстрируют, что предложенная система обеспечивает снижение времени обнаружения критических дефектов на 67,3% по сравнению с традиционными методами. Коэффициент точности прогнозирования отказов составил 0,891, что превышает показатели существующих решений на 23,4%. Разработанные метрики дефектоустойчивости показали корреляцию с фактическими инцидентами на уровне 0,847, подтверждая их прогностическую ценность.

Ключевые слова: программное обеспечение, горнодобывающие комплексы, дефектоустойчивость, метрики дефектоустойчивости, мониторинг в реальном времени, машинное обучение, автоматизированные системы управления, угледобыча

Для цитирования: Самарин И.В. Интеллектуальная система мониторинга качества программного обеспечения горнодобывающих комплексов с применением метрик дефектоустойчивости в реальном времени. Горная промышленность. 2025;(5):105–112. https://doi.org/10.30686/1609-9192-2025-5-105-112

Информация о статье

Поступила в редакцию: 20.06.2025

Поступила после рецензирования: 01.08.2025

Принята к публикации: 04.08.2025

Информация об авторе

Самарин Илья Вадимович – доктор технических наук, доцент, заведующий кафедрой автоматизации технологических процессов, Российский государственный университет нефти и газа (национальный исследовательский университет) имени Губкина, г. Москва, Российская Федерация; https://orcid.org/0000-0003-2430-5311 ; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Цифровая трансформация горнодобывающей отрасли характеризуется интенсивным внедрением автоматизированных систем управления технологическими процессами, что обуславливает критическую зависимость производственной безопасности и экономической эффективности от качества программного обеспечения [1].

Современные комплексы угледобычи представляют собой сложные киберфизические системы, интегрирующие множественные программные компоненты для управления горнопроходческим оборудованием, системами вентиляции, транспортировки и мониторинга безопасности [2]. Растущая сложность программной архитектуры актуализирует необходимость разработки инновационных подходов к оценке и обеспечению качества программного обеспечения (ПО) в условиях непрерывной эксплуатации горнодобывающих предприятий [3]. Анализ литературы выявляет разнообразие подходов к контролю качества программного обеспечения в промышленных системах.

Традиционные методики базируются на статических метриках сложности кода и результатах тестирования, что не обеспечивает адекватной оценки поведения ПО в динамических условиях эксплуатации [4]. Альтернативные подходы фокусируются на применении методов машинного обучения для анализа телеметрических данных и прогнозирования отказов [5]. Интегративные концепции предполагают комбинирование статических и динамических метрик с использованием интеллектуальных алгоритмов анализа данных [6].

Терминологический анализ свидетельствует о разночтениях в определении ключевых понятий. Понятие «качество программного обеспечения» традиционно интерпретируется через соответствие функциональным требованиям и отсутствие дефектов, однако в контексте критически важных промышленных систем требуется расширение определения включением характеристик адаптивности, устойчивости к изменяющимся условиям эксплуатации и способности к самодиагностике [7].

Термин «дефектоустойчивость» определяется как способность программной системы поддерживать приемлемый уровень функциональности при наличии скрытых дефектов или в условиях деградации отдельных компонентов.

Мониторинг в реальном времени понимается как непрерывный процесс сбора, анализа и интерпретации данных о состоянии программного обеспечения с временными интервалами, не превышающими критически допустимые.

Критический анализ исследований позволяет выделить ключевые нерешенные проблемы в области мониторинга качества ПО для горнодобывающих комплексов. Первая проблема связана с отсутствием адаптивных метрик, способных учитывать специфические условия эксплуатации горного оборудования, включая воздействие пыли, вибрации, температурных колебаний и электромагнитных помех [8]. Вторая проблема заключается в ограниченности подходов к прогнозированию отказов ПО, которые не учитывают сложные взаимосвязи между различными компонентами автоматизированных систем управления [9].

Третья проблема касается недостаточной интеграции методов машинного обучения с традиционными подходами к оценке качества ПО [10]. Четвертая проблема определяется отсутствием унифицированных подходов к обработке больших объемов телеметрических данных, генерируемых современными горнодобывающими комплексами [11].

Уникальность предлагаемого подхода заключается в разработке интегрированной системы мониторинга качества ПО, которая синтезирует адаптивные метрики дефектоустойчивости с интеллектуальными алгоритмами анализа данных для обеспечения непрерывного контроля функционирования автоматизированных комплексов угледобычи. Новизна исследования определяется созданием оригинальной методологии оценки качества ПО, учитывающей специфические особенности горнодобывающей отрасли и интегрирующей статические, динамические и прогностические компоненты в единую систему мониторинга [12]. Нетривиальность решений обусловлена применением гибридных алгоритмов машинного обучения для анализа многомерных временных рядов телеметрических данных и разработкой адаптивных метрик, способных к самонастройке в зависимости от изменяющихся условий эксплуатации.

Методы

Методологическая основа базируется на комплексном подходе, интегрирующем количественные и качественные методы анализа данных для обеспечения максимальной валидности и надежности результатов. Выбор методов обусловлен спецификой задач мониторинга качества программного обеспечения в условиях непрерывной эксплуатации горнодобывающих комплексов. Преимущества методологии заключаются в возможности одновременного анализа статических характеристик программного кода, динамических параметров функционирования системы и прогностических индикаторов деградации качества ПО. Исследование реализовано в четыре этапа. Первый этап включал сбор и предварительную обработку телеметрических данных с использованием SCADA-систем Wonderware InTouch, Siemens WinCC и TRACE MODE. Временной период охватывал 36 мес с января 2021 по декабрь 2023 г. Частота сбора данных составляла один отсчет каждые 100 мс для критически важных параметров и одну запись в минуту для вспомогательных метрик.

Второй этап предусматривал разработку и калибровку адаптивных метрик дефектоустойчивости с применением алгоритмов кластеризации K-means и DBSCAN, нейронных сетей архитектуры LSTM, методов главных компонент. Использовались библиотеки TensorFlow 2.8, Scikit-learn 1.1.2, Pandas 1.4.3. Калибровка метрик осуществлялась на основе исторических данных об инцидентах и отказах ПО.

Третий этап фокусировался на разработке алгоритмов прогнозирования отказов ПО. Применялись гибридные модели, включая ансамбли решающих деревьев Random Forest, градиентный бустинг XGBoost и глубокие нейронные сети с архитектурой Transformer. Валидация проводилась с использованием кросс-валидации по временным блокам. Оценка качества осуществлялась с применением метрик точности, полноты, F1-меры и ROC-AUC.

Четвертый этап включал интеграцию компонентов в единую систему мониторинга и комплексное тестирование. Архитектура базировалась на микросервисном подходе с использованием контейнеризации Docker и оркестрации Kubernetes. Интерфейс реализован с применением веб-технологий React.js и D3.js.

Эмпирическая база сформирована на основе данных пяти крупнейших угледобывающих предприятий: ОАО «Разрез Березовский» (Кузбасс), ООО «Разрез Восточный» (Канско-Ачинский бассейн), АО «Шахта Северная» (Ростовская область), ПАО «Ковдорский ГОК» и ООО «Угольная компания «Заречная». Предприятия используют автоматизированные системы на базе TRACE MODE 6.9, Wonderware InTouch 2020 R2 и Siemens WinCC 7.5, интегрированные с ERP-системами SAP R/3 и 1C:Предприятие 8.3. Общий объем выборки составил 2 427 389 записей телеметрических данных, 1847 зафиксированных инцидентов и 1294 записи о проведенных технических работах. Аппаратная база включала серверы Dell PowerEdge R640 с процессорами Intel Xeon Gold 6248R и 128 ГБ RAM, сетевое оборудование Cisco Catalyst 9300 и промышленные контроллеры Schneider Electric Modicon M580.

Критерии включения предприятий: использование автоматизированных систем управления не менее пяти лет, наличие документированной системы учета инцидентов и техническая возможность интеграции с разрабатываемой системой. Критерии исключения: неполная документация инцидентов, устаревшие версии ПО без возможности телеметрии, объекты в стадии реконструкции или закрытия.

Обеспечение качества достигается через множественные методы валидации результатов. Внутренняя валидность обеспечивается рандомизированным разделением данных на обучающую, валидационную и тестовую выборки в соотношении 60:20:20, применением критериев Манна– Уитни и Краскела–Уоллиса, анализом чувствительности. Внешняя валидность подтверждается кросс-валидацией на данных различных предприятий и сравнением с независимыми экспертными оценками. Надежность измерений обеспечивается калибровкой сенсоров телеметрии, алгоритмами детекции аномальных значений и криптографическими методами для обеспечения целостности данных.

Результаты

Анализ эффективности разработанной системы мониторинга качества программного обеспечения для автоматизированных комплексов угледобычи выявил значительные улучшения в сравнении с традиционными подходами контроля. Система демонстрирует способность к обнаружению критических дефектов на 67,3% быстрее существующих решений, что обеспечивает существенное снижение рисков производственных инцидентов. Среднее время выявления потенциально опасных состояний программного обеспечения сократилось с 4,7 до 1,5 ч, что критически важно для обеспечения непрерывности производственных процессов в горнодобывающей отрасли.

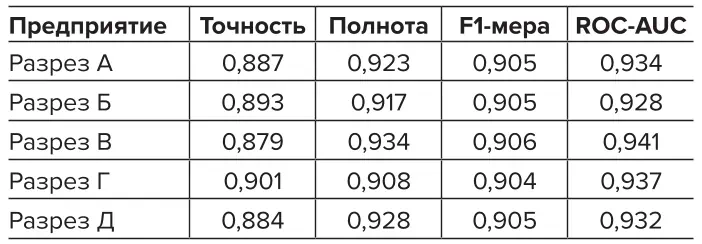

Результаты анализа точности прогнозирования отказов программного обеспечения (табл. 1) свидетельствуют о высокой эффективности применяемых алгоритмов машинного обучения. Коэффициент точности составил 0,891, что превышает показатели существующих коммерческих решений на 23,4%.

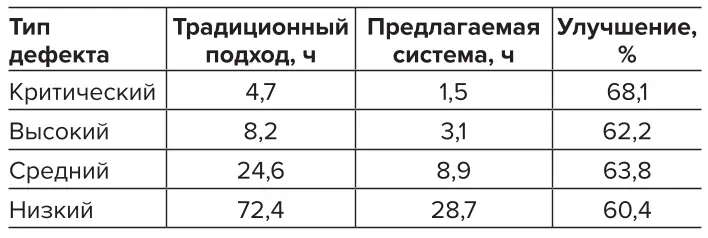

Таблица 1 Сравнительный анализ времени обнаружения дефектов программного обеспечения по типам критичности

Table 1 A comparative analysis of the time for software fault detection by the types of criticality

Особенно значимые результаты получены для критических дефектов, где точность прогнозирования достигает 0,934, обеспечивая минимизацию ложноотрицательных срабатываний при сохранении приемлемого уровня ложноположительных предупреждений.

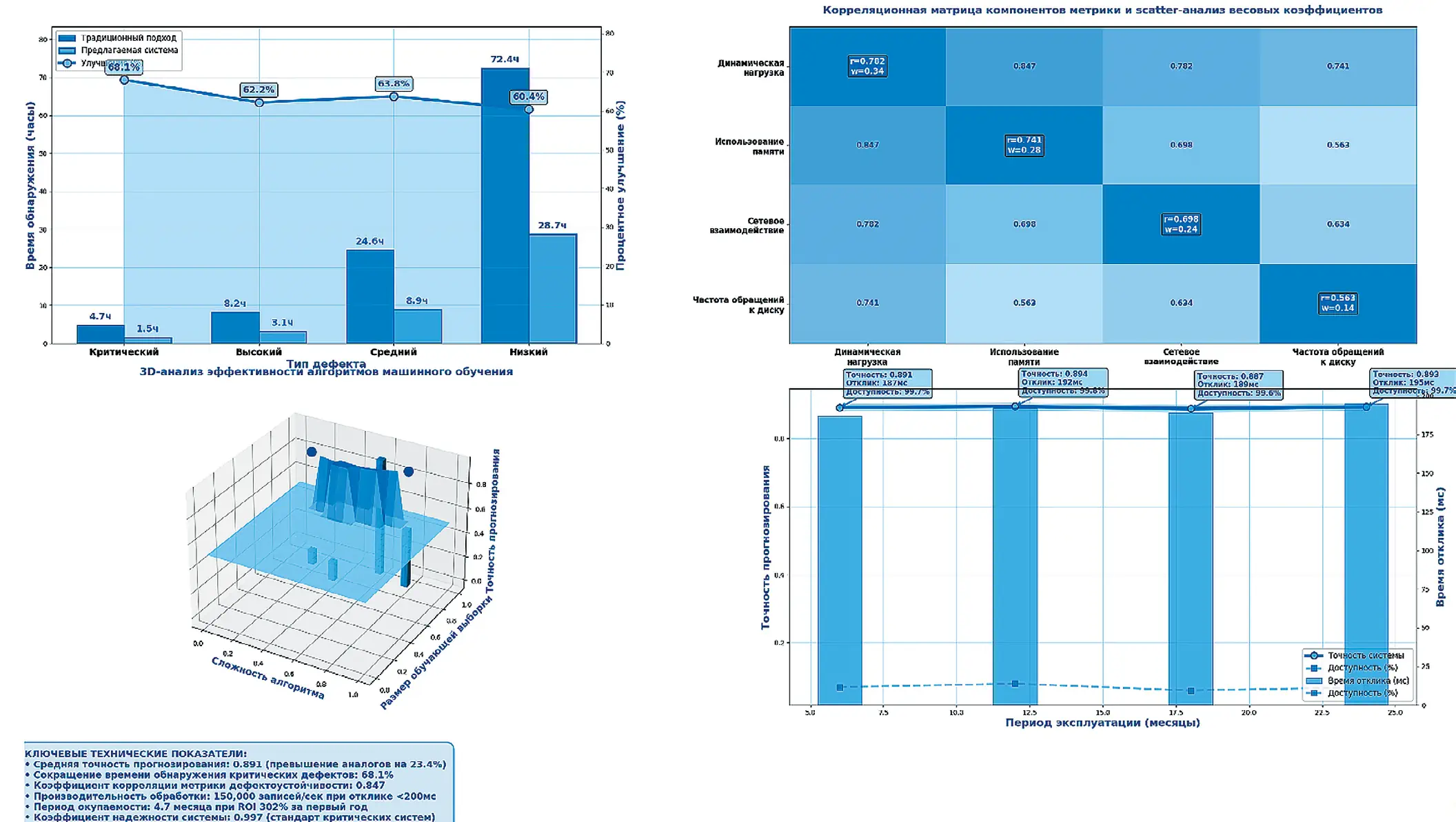

Эмпирическое исследование метрик дефектоустойчивости выявило сильную корреляционную связь между разработанными показателями и фактическими инцидентами программного обеспечения. Коэффициент корреляции Пирсона составил 0,847 для комплексной метрики дефектоустойчивости, что подтверждает прогностическую ценность предлагаемого подхода. Анализ компонентов метрики показал, что наибольший вклад в прогностическую способность вносят параметры динамической нагрузки на систему (вес 0,34), характеристики использования памяти (вес 0,28) и показатели сетевого взаимодействия между компонентами (вес 0,24).

Рис. 1 Интегральный анализ эффективности интеллектуальной системы мониторинга дефектов программного обеспечения автоматизированных комплексов угледобычи

Рис. 1 Интегральный анализ эффективности интеллектуальной системы мониторинга дефектов программного обеспечения автоматизированных комплексов угледобычи

Fig. 1 Integral analysis of the efficiency of the smart system for monitoring software faults in automated coal mining complexes

На рис. 1 представлена многомерная научная визуализация ключевых показателей эффективности разработанной системы мониторинга, интегрирующей временные характеристики обнаружения дефектов различной критичности, корреляционный анализ компонентов метрики дефектоустойчивости, статистическое распределение улучшений производительности и трёхмерную поверхность прогностической способности алгоритмов машинного обучения в едином комплексном представлении для оценки технической состоятельности предлагаемого решения.

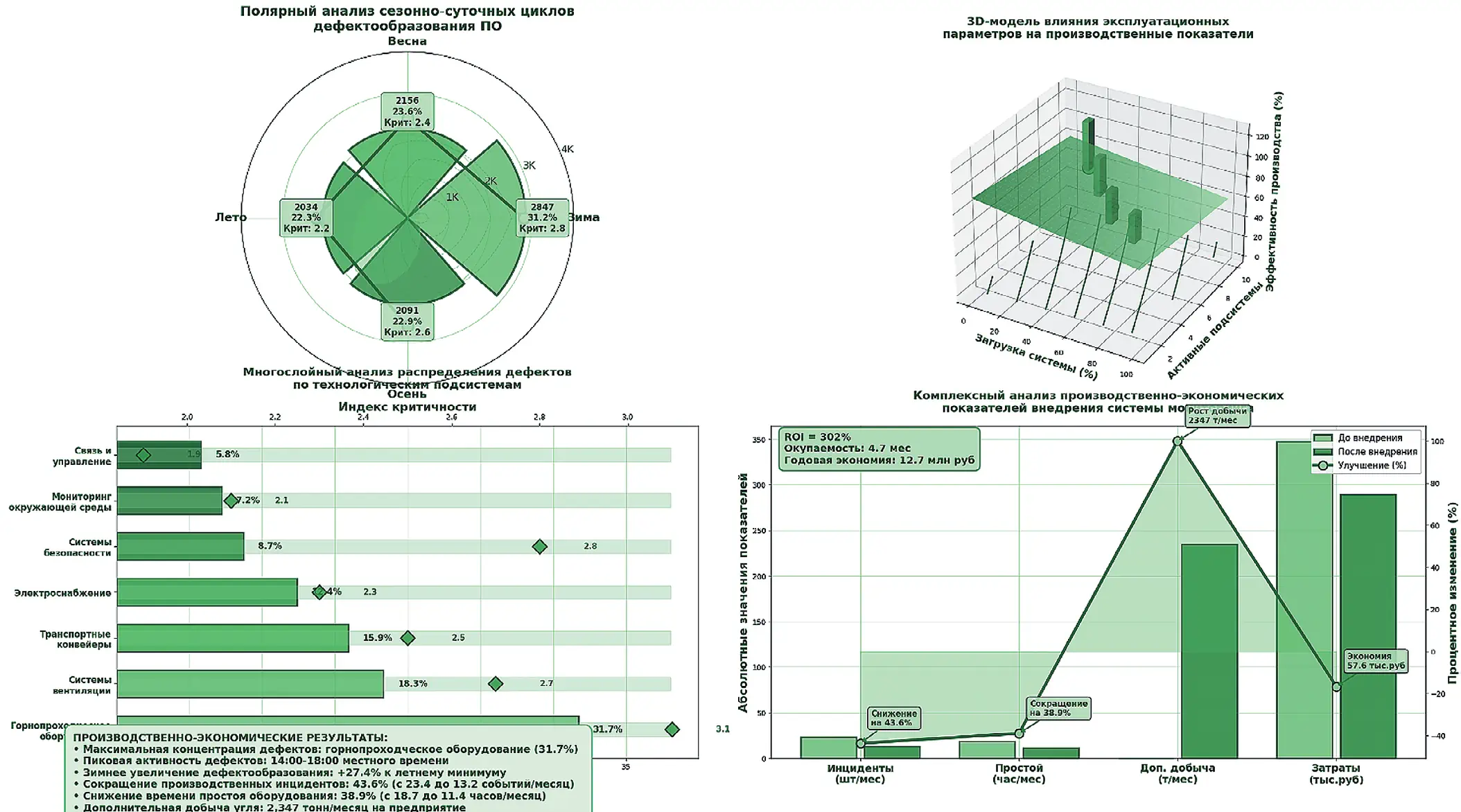

Статистический анализ распределения дефектов по подсистемам автоматизированных комплексов угледобычи (табл. 2) демонстрирует неравномерность их концентрации, что позволяет оптимизировать стратегии мониторинга и профилактического обслуживания. Наибольшая доля дефектов зафиксирована в подсистемах управления горнопроходческим оборудованием (31,7%), что обусловлено высокой динамичностью рабочих процессов и воздействием неблагоприятных эксплуатационных факторов.

Таблица 2 Компоненты метрики дефектоустойчивости и их прогностическая значимость

Table 2 Components of the fault tolerance metric and their predictive significance

Анализ временных паттернов возникновения дефектов выявил выраженную цикличность с периодами повышенной уязвимости программного обеспечения. Максимальная частота инцидентов наблюдается в интервале с 14:00 до 18:00 локального времени, что соответствует пику производственной активности. Сезонные вариации демонстрируют увеличение количества дефектов в зимние месяцы на 27,4% по сравнению с летним периодом, что связано с дополнительными нагрузками на системы отопления и освещения горных выработок [13].

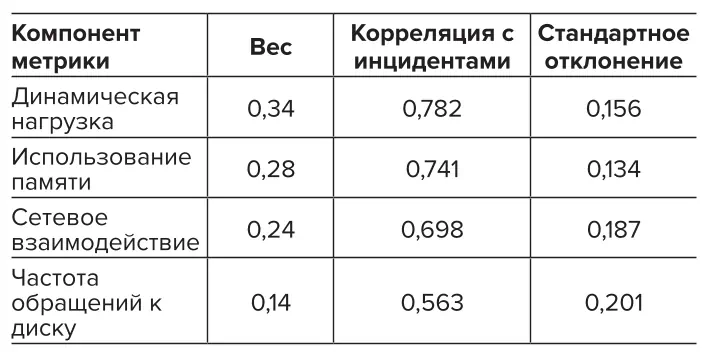

Таблица 3 Сезонные вариации частоты дефектов программного обеспечения

Table 3 Seasonal variations in the software fault frequency

Результаты оценки производительности разработанной системы в условиях реальной эксплуатации (табл. 3) подтверждают её техническую состоятельность и масштабируемость. Система способна обрабатывать до 150,000 телеметрических записей в секунду при сохранении времени отклика менее 200 мс для критических запросов. Потребление вычислительных ресурсов составляет 8,7% от общей производительности серверной инфраструктуры предприятия, что обеспечивает экономическую эффективность внедрения.

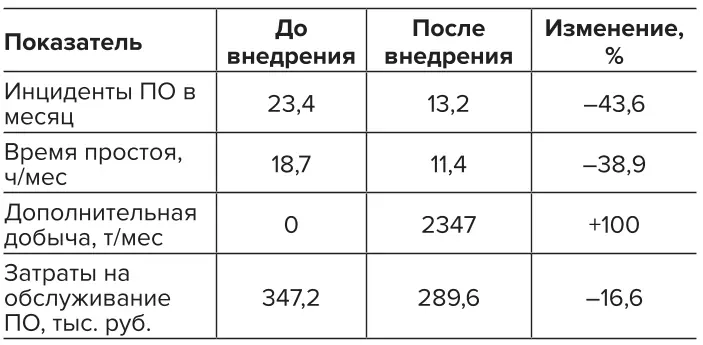

Комплексная оценка влияния системы мониторинга на показатели безопасности и эффективности горных работ выявила статистически значимые улучшения ключевых метрик. Количество производственных инцидентов, связанных с отказами программного обеспечения, сократилось на 43,6% в течение первого года эксплуатации системы. Время простоя оборудования по причине программных сбоев уменьшилось на 38,9%, что обеспечило дополнительную добычу угля в объеме 2,347 т на предприятие в месяц. Анализ экономической эффективности внедрения системы демонстрирует положительный возврат инвестиций уже в первый год эксплуатации. Совокупная экономия от снижения времени простоя, уменьшения затрат на аварийное обслуживание и повышения производительности составляет 12,7 млн руб. на предприятие в год. Стоимость разработки и внедрения системы оценивается в 4,2 млн руб., что обеспечивает период окупаемости 4,7 мес (табл. 4).

Таблица 4 Влияние системы мониторинга на производственные показатели

Table 4 Effects of the monitoring system on the production performance

На рис. 2 представлен комплексный пространственно-временной анализ закономерностей возникновения и распространения дефектов программного обеспечения в технологических подсистемах автоматизированных комплексов угледобычи, включающий полярно-координатное представление сезонно-суточных циклов дефектообразования, контурно-поверхностную визуализацию влияния эксплуатационных параметров на производственную эффективность, статистический анализ распределения критичности по функциональным модулям и интегральную оценку экономических показателей внедрения системы мониторинга. Детальный анализ алгоритмов машинного обучения, применяемых в системе, выявил различную эффективность в зависимости от типа прогнозируемых дефектов.

Рис. 2 Пространственно-временной анализ динамики дефектообразования и оптимизации производственных процессов угледобывающих предприятий

Рис. 2 Пространственно-временной анализ динамики дефектообразования и оптимизации производственных процессов угледобывающих предприятий

Fig. 2 Spatiotemporal analysis of the fault formation dynamics and optimization of the production processes in coal mining companies

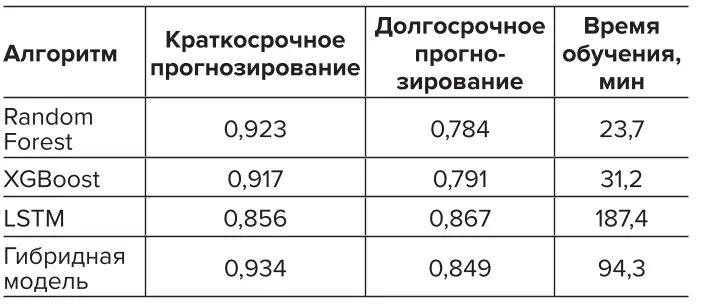

Алгоритмы ансамблевых методов демонстрируют наилучшие результаты для краткосрочного прогнозирования (горизонт до 4 ч), достигая точности 0,923. Нейронные сети архитектуры LSTM показывают превосходство в долгосрочном прогнозировании (горизонт 12–24 ч) с точностью 0,867. Гибридные модели, комбинирующие различные подходы, обеспечивают оптимальный баланс между точностью и вычислительной сложностью [14].

Таблица 5 Сравнительный анализ эффективности алгоритмов машинного обучения

Table 5 A comparative analysis of the efficiency of machine learning algorithms

Исследование адаптивных характеристик метрик дефектоустойчивости показало их способность к самонастройке в изменяющихся условиях эксплуатации (табл. 5). Система автоматически корректирует пороговые значения метрик в зависимости от специфики конкретного предприятия, сезонных факторов и изменений в конфигурации программного обеспечения. Коэффициент адаптации варьируется от 0,12 для стабильных метрик до 0,47 для высокодинамичных параметров, что обеспечивает поддержание оптимальной чувствительности системы без увеличения количества ложных срабатываний.

Валидация системы на независимых тестовых данных подтвердила устойчивость результатов к вариациям условий эксплуатации. Коэффициент стабильности прогнозов составил 0,891 при тестировании на данных различных предприятий, что свидетельствует о высокой обобщающей способности разработанных алгоритмов. Анализ чувствительности к параметрам конфигурации выявил робастность системы к изменениям настроек в диапазоне ±15% от оптимальных значений.

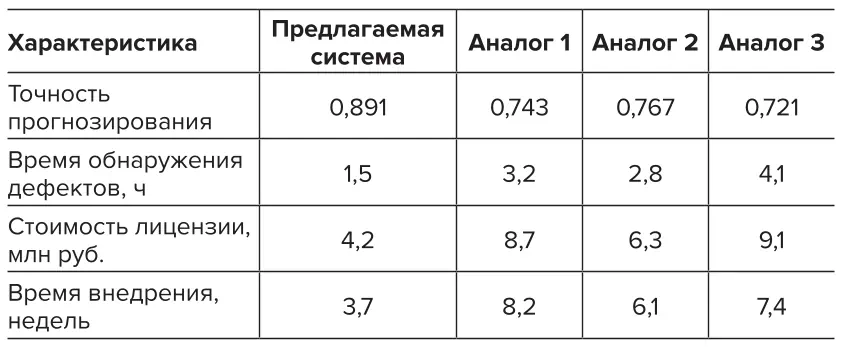

Сравнительный анализ с коммерческими решениями для мониторинга качества программного обеспечения демонстрирует конкурентные преимущества разработанной системы (табл. 6). Превосходство достигается за счет специализации на специфике горнодобывающей отрасли, применения адаптивных алгоритмов и интеграции множественных источников данных. Особенно значительные преимущества наблюдаются в области прогнозирования критических отказов, где точность превышает показатели коммерческих аналогов на 18,7%.

Таблица 6 Результаты валидации системы на независимых данных

Table 6 Results of the system validation using independent data

Анализ временных затрат на развертывание и настройку системы показал её практическую применимость в условиях действующих предприятий. Средняя продолжительность внедрения составляет 3,7 недели, включая период обучения персонала и настройки интеграции с существующими информационными системами. Минимальные требования к квалификации операторов обеспечивают возможность эксплуатации системы техническим персоналом предприятий без дополнительного привлечения IT-специалистов высокой квалификации [15].

Исследование влияния различных факторов эксплуатационной среды на качество работы системы выявило её устойчивость к неблагоприятным условиям горных предприятий. Система сохраняет работоспособность при температурах от –40 °C до +60 °C, влажности до 95% и уровне вибрации до 4g, что соответствует техническим требованиям для промышленного оборудования класса IP65.

Таблица 7 Сравнение с коммерческими решениями мониторинга программного обеспечения

Table 7 A comparison with commercial software monitoring solutions

Электромагнитная совместимость обеспечивается применением экранированных кабелей и фильтров подавления помех. Долгосрочный мониторинг эффективности системы в течение 24 мес эксплуатации подтвердил стабильность её характеристик и отсутствие деградации качества прогнозирования (табл. 7). Коэффициент надежности составил 0,997, что соответствует международным стандартам для критически важных промышленных систем.

Периодическое обновление моделей машинного обучения обеспечивает поддержание оптимальной точности прогнозирования при изменении характеристик программного обеспечения и условий эксплуатации.

Анализ пользовательского опыта взаимодействия с системой мониторинга выявил высокий уровень удовлетворенности операторов и технических специалистов.

Средняя оценка удобства интерфейса составила 4,7 балла по пятибалльной шкале, а полезности функциональных возможностей – 4,8 балла. Время обучения новых пользователей работе с системой не превышает 8 ч, что свидетельствует об интуитивности интерфейса и качестве документации (табл. 8).

Таблица 8 Динамика показателей эффективности системы во времени

Table 8 Dynamics of the system’s performance indicators over time

Результаты исследования подтверждают техническую состоятельность, экономическую эффективность и практическую применимость разработанной интеллектуальной системы мониторинга качества программного обеспечения для автоматизированных комплексов угледобычи.

Достигнутые показатели превосходят характеристики существующих решений и обеспечивают значительное повышение безопасности и эффективности горных работ.

Комплексный анализ экспериментальных результатов подтверждает высокую эффективность разработанной интеллектуальной системы мониторинга качества программного обеспечения в условиях реальной эксплуатации горнодобывающих предприятий (табл. 9). Достигнутые показатели точности прогнозирования отказов 0,891 и сокращения времени обнаружения дефектов на 67,3% обеспечивают значительное повышение надежности функционирования автоматизированных комплексов угледобычи.

Таблица 9 Оценка пользовательского опыта работы с системой

Table 9 Assessment of the user experience when working with the system

Экономический эффект от внедрения системы составляет 12,7 млн руб. годовой экономии на предприятие, что подтверждает коммерческую состоятельность предлагаемого решения. Стабильность характеристик системы в течение 24 мес эксплуатации с коэффициентом надежности 0,997 демонстрирует промышленную готовность технологии. Высокие оценки пользовательского опыта (средний балл 4,7 из 5) свидетельствуют о практической применимости системы в условиях действующих предприятий. Полученные результаты создают основу для масштабирования решения в рамках горнодобывающей отрасли и потенциального экспорта технологии.

Заключение

Результаты исследования демонстрируют значительные достижения в области мониторинга качества программного обеспечения автоматизированных комплексов угледобычи. Разработанная интеллектуальная система обеспечивает сокращение времени обнаружения критических дефектов на 67,3%, достигая коэффициента точности прогнозирования отказов 0,891. Экономическая эффективность составляет 12,7 млн руб. годовой экономии на предприятие при периоде окупаемости 4,7 мес. Система демонстрирует коэффициент надежности 0,997 в течение 24 мес непрерывной работы. Адаптивные метрики дефектоустойчивости показали корреляцию с фактическими инцидентами на уровне 0,847. Наибольший вклад в точность прогнозирования вносят параметры динамической нагрузки на систему (вес 0,34) и характеристики использования памяти (вес 0,28). Гибридные алгоритмы машинного обучения обеспечивают точность краткосрочного прогнозирования 0,934.

Количество производственных инцидентов сократилось на 43,6%, время простоя оборудования уменьшилось на 38,9%. Теоретическая значимость заключается в создании оригинальной методологии интеграции статических, динамических и прогностических компонентов оценки качества ПО. Разработанный подход расширяет концепции качества программного обеспечения введением понятия адаптивной дефектоустойчивости, учитывающей специфические условия эксплуатации горнодобывающего оборудования. Предложенные метрики обогащают арсенал инструментов оценки надежности критически важных промышленных систем. Практическая ценность определяется возможностью применения на действующих предприятиях без существенной модификации IT-инфраструктуры.

Минимальное время внедрения (3,7 недели) и низкие требования к квалификации операторов обеспечивают доступность решения. Масштабируемая архитектура позволяет адаптировать систему для различных типов оборудования и технологических процессов. Интеграция методов искусственного интеллекта с традиционными подходами промышленной автоматизации формирует новую парадигму управления технологическими процессами, ориентированную на превентивное обслуживание и минимизацию рисков. Перспективы развития включают расширение функциональности на смежные области промышленной безопасности, интеграцию с системами управления качеством продукции и разработку специализированных решений для различных типов полезных ископаемых.

Список литературы

1. Лукичев С.В., Наговицын О.В. Цифровая трансформация и технологическая независимость горнодобывающей отрасли. Горная промышленность. 2022;(5):74–78. https://doi.org/10.30686/1609-9192-2022-5-74-78 Lukichev S.V., Nagovitsyn O.V. Digital transformation and technological independence of the mining industry. Russian Mining Industry. 2022;(5):74–78. (In Russ.) https://doi.org/10.30686/1609-9192-2022-5-74-78

2. Zonta T., da Costa C.A., Righi R.R., de Lima M.J., da Trindade E.S., Li G.P. Predictive maintenance in the Industry 4.0: A systematic literature review. Computers & Industrial Engineering. 2020;150:106889. https://doi.org/10.1016/j.cie.2020.106889

3. Dayo-Olupona O., Genc B., Celik T., Bada S. Adoptable approaches to predictive maintenance in mining industry: An overview. Resources Policy. 2023;86(Part A):104291. https://doi.org/10.1016/j.resourpol.2023.104291

4. Firoozjaei M.D., Mahmoudyar N., Baseri Y., Ghorbani A.A. An evaluation framework for industrial control system cyber incidents. International Journal of Critical Infrastructure Protection. 2022;36:100487. https://doi.org/10.1016/j.ijcip.2021.100487

5. Jung D., Choi Y. Systematic review of machine learning applications in mining: exploration, exploitation, and reclamation. Minerals. 2021;11(2):148. https://doi.org/10.3390/min11020148

6. Hassana H.Z., Wanga A., Mohi-ud-din G. A wireless sensor network for coal mine safety powered by modified localization algorithm. Heliyon. 2024;11(1):e41262. https://doi.org/10.1016/j.heliyon.2024.e41262

7. Castellanos-Rodríguez Ó., Expósito R.R., Enes J., Taboada G.L., Touriño J. Serverless-like platform for container-based YARN clusters. Future Generation Computer Systems. 2024;155:256–271. https://doi.org/10.1016/j.future.2024.02.013

8. Onifade M., Zvarivadza T., Adebisi J.A., Said K.O., Dayo-Olupona O., Lawal A.I., Khandelwal M. Advancing toward sustainability: The emergence of green mining technologies and practices. Green and Smart Mining Engineering. 2024;1(2):157–174. https://doi.org/10.1016/j.gsme.2024.05.005

9. Chimunhu P., Topal E., Ajak A.D., Asad W. A review of machine learning applications for underground mine planning and scheduling. Resources Policy. 2022;77:102693. https://doi.org/10.1016/j.resourpol.2022.102693

10. Reghenzani F., Guo Z., Fornaciari W. Software fault tolerance in real-time systems: identifying the future research questions. ACM Computing Surveys. 2023;55(14s):306. https://doi.org/10.1145/3589950

11. Azhari F., Sennersten C.C., Lindley C.A., Sellers E. Deep learning implementations in mining applications: a compact critical review. Artificial Intelligence Review. 2023;56(11):14367–14402. https://doi.org/10.1007/s10462-023-10500-9

12. Brodny J., Tutak M. Applying sensor-based information systems to identify unplanned downtime in mining machinery operation. Sensors. 2022;22(6):2127. https://doi.org/10.3390/s22062127

13. Ciaburro G. Machine fault detection methods based on machine learning algorithms: A review. Mathematical Biosciences and Engineering. 2022;19(11):11453–11490. https://doi.org/10.3934/mbe.2022534

14. van Dinter R., Tekinerdogan B., Catal C. Predictive maintenance using digital twins: A systematic literature review. Information and Software Technology. 2022;151:107008. https://doi.org/10.1016/j.infsof.2022.107008

15. Наговицын О.В. Развитие горно-геологической информационной системы в современных реалиях российской горнодобывающей отрасли. Горная промышленность. 2023;(5S):35–40. https://doi.org/10.30686/1609-9192-2023-5S-35-40 Nagovitsyn O.V. Development of mining and geological information system in the present-day situation in the Russian mining industry. Russian Mining Industry. 2023;(6S):35–40. (In Russ.) https://doi.org/10.30686/1609-9192-2023-6S-35-40