Особенности логистической схемы рудника при освоении глубокозалегающего месторождения калийных солей с закладкой выработанного пространства на основе солеотходов

М.В. Рыльникова1, Р.В. Бергер2, И.В. Яковлев1

М.В. Рыльникова1, Р.В. Бергер2, И.В. Яковлев1

1 Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация

2 ООО «ЕвроХим-ВолгаКалий», г. Котельниково, Волгоградская область, Российская Федерация

Горная Промышленность №2 / 2025 стр.47-54

Резюме: Рассмотрена логистическая система подземного рудника для перемещения закладочных материалов глубоких подземных рудников, которая представляет собой альтернативное инновационное решение, базирующееся на применении технологии формирования монолитного закладочного массива на основе консолидации солеотходов с дозированием в состав закладочной смеси ограниченного количества рассолов в границах влагоотдачи. Предложены методы решения экологических и технологических проблем, возникающих при разработке глубокозалегающих месторождений солей в сложных горно-геологических и геомеханических условиях. Обоснованы принципы организации перемещения закладочных материалов и логистическая схема доставки закладочной смеси, учитывающая специфические требования к транспортировке на большие глубины. Представлен вариант технологической схемы закладочного комплекса Гремячинского ГОКа. Реализация представленной логистической системы позволит создать эффективную организацию закладочных процессов в глубокозалегающих подземных рудниках при добыче калиево-магниевых солей. Основанная на логистических принципах координации и интегрированности модулей, она одновременно обеспечивает рост энергоэффективности технологических процессов и придание закладочным массивам требуемых прочностных, деформационных и реологических свойств для обеспечения устойчивого, экологически сбалансированного функционирования горнотехнической системы с полной утилизацией формируемых солеотходов в выработанном пространстве очистных камер.

Ключевые слова: глубокозалегающее месторождение, калийные соли, логистическая система рудника, выработанные пространства, солеотходы, передвижной закладочный комплекс

Для цитирования: Рыльникова М.В., Бергер Р.В., Яковлев И.В. Особенности логистической схемы рудника при освоении глубокозалегающего месторождения калийных солей с закладкой выработанного пространства на основе солеотходов. Горная промышленность. 2025;(2):47–54. https://doi.org/10.30686/1609-9192-2025-2-47-54

Информация о статье

Поступила в редакцию: 19.01.2025

Поступила после рецензирования: 05.03.2025

Принята к публикации: 17.03.2025

Информация об авторах

Рыльникова Марина Владимировна – доктор технических наук, профессор, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Бергер Роман Владимирович – кандидат технических наук, директор по производству, ООО «ЕвроХим-Волга Калий», г. Котельниково, Волгоградская область, Российская Федерация

Яковлев Илья Владимирович – аспирант, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация

Введение

Глубокозалегающие месторождения калийных солей – одни из самых труднодоступных и сложных объектов добычи полезных ископаемых в мире. Они характеризуются глубиной разработки свыше 1000 м, где соотношение прочности солей на одноосное сжатие и максимального сжимающего напряжения в массиве горных пород превышает 0,8, что создает серьезные технологические проблемы при добыче солей и эксплуатации подземного рудника. Примерами глубокозалегающих месторождений калийных солей служат Гремячинское месторождение (Россия, глубина разработки – 1150 м), Ново-Гремячинское месторождение (Россия, глубина добычи – 1300 м), Саратовское месторождение (Россия, глубина залегания соляного пласта – 1200–1300 м) и Саскачеванский соленосный бассейн (Канада, глубина разработки – 1040 м). При добыче калийных солей образуется большое количество пустот в выработанном пространстве подземного рудника, что создает концентрацию напряжений в структурных элементах систем разработки. Также важно отметить, что производственная деятельность предприятий калийной промышленности приводит к образованию большого количества жидких и твердых солеотходов, которые содержат токсичные химические вещества. Солеотходы добычи и переработки минерального сырья, как правило, складируют на земной поверхности в солеотвалах, что приводит к серьезным проблемам экологического характера, загрязнению водных ресурсов, засолению почв и изъятию значительных площадей земель.

В условиях освоения запасов Гремячинского месторождения основным направлением совместного решения проблем погашения пустот, размещения и утилизации отходов является применение систем разработки с закладкой выработанного пространства. Закладочные работы в условиях разработки калийных месторождений являются одной из основных природоохранных мер, позволяющих уменьшить загрязнение окружающей среды за счет сокращения объемов складирования солеотходов на земной поверхности с созданием монолитного массива для поддержания пород кровли, что обеспечивает сохранность водозащитной толщи (ВЗТ) без нарушения ее целостности и сплошности массива налегающих горных пород и снижает вероятность возникновения водопроводящих трещин 1.

Для эффективной организации закладочных работ в подземном руднике при разработке калиево-магниевых солей необходимо формирование логистической системы, обеспечивающей перемещение добытого минерального сырья и компонентов закладочной смеси с рациональным управлением прямыми и возвратными минерально-сырьевыми потоками с заданными технологическими характеристиками, прежде всего гранулометрического состава компонентов закладочной смеси, ее структуры, физико-механических и реологических свойств. Логистическая система формируется на принципах координации и интеграции всех основных технологических узлов. Кроме этого, в логистической системе закладочных работ необходимо исходить из концепции безотходного и экономичного производства, основанного на инновационных принципах и технологиях, адаптированных к особенностям глубокозалегающего месторождения и его геологической структуре, технологическим процессам добычи и переработки калийных солей, позволяющего решить экологические проблемы, связанные с утилизацией солеотходов и исключением их накопления на территории горнопромышленного отвода.

Особенности глубокозалегающих месторождений калийных солей

В мировой практике ведения горных работ в последнее время произошли коренные изменения в проектировании и строительстве подземных рудников для добычи калийных солей. Как показывает статистика (табл. 1), глубина разработки вновь вводимых в эксплуатацию калийных месторождений неуклонно растет и уже достигла 1200 м. Это связано с тем, что лицензионные участки расположения рудников с благоприятными геологическими условиями преимущественно уже отработаны или находятся в стадии доработки. Приходится вовлекать в разработку месторождения со сложными горно-геологическими и геомеханическими условиями, располагающиеся на больших глубинах, что вызывает усложнение и удорожание технологии ведения горных работ. В результате добыча калийных солей в России в настоящее время ведется подземным способом на уникальных сверхкрупных месторождениях – Верхнекамском, Гремячинском и Нивенском.

Широкий опыт разработки калийных месторождений накоплен на Верхнекамье (ВКМКС). ВКМКС разрабатывается с 1925 г. в Пермском крае. Там глубина разработки промышленных пластов не превышает 500 м. К настоящему времени в пределах месторождения детально изучены 11 участков, из них четыре расположены в центральной части месторождения (Соликамский, Ново-Соликамский, Половодовский и Боровский) и семь – в южной (Березниковский, Дурыманский, Балахонцевский, Быгельско-Троицкий, Талицкий, Палашерский и Усть-Яйвинский). Общая площадь детально разведанных участков составляет около 1055 км2, 29% площади ВКМКС. В настоящее время месторождение разрабатывается пятью рудниками. Три рудника отрабатывают Соликамский (СКРУ-1, СКРУ-2) и Ново-Соликамский (СКРУ-1, СКРУ-2 и СКРУ-3) участки. Два предприятия осваивают запасы Дурыманского (БКПРУ-2) и Быгельско-Троицкого (БКПРУ-4) участков. Следует напомнить, что два рудника (БКПРУ-3 на участке Балахонцевский и БКПРУ-1 на Березниковском участке) были затоплены в результате аварий 1986 и 2006 гг. Остальные участки распределены и переданы на освоение горным компаниям: Усть-Яйвинский, Половодский – ОАО «Уралкалий», Талицкий – ООО «Верхнекамская калийная компания», Палашерский и Балахонцевский – УКК «ЕвроХим».

Крупнейшим месторождением калийных солей в России является Гремячинское месторождение (ГМКС), расположенное в Волгоградской области, г. Котельниково. Общая площадь месторождения – 96,9 км². Это первое месторождение в России, разрабатываемое подземным способом на глубине более 1000 м компанией «ЕвроХим Волга-Калий». Горные работы ведутся в весьма сложных горно-геологических, геомеханических и горнотехнических условиях, что связано с невыдержанными условиями залегания продуктивных пластов сильвицита, флексурными нарушениями, складчатостью, изменением мощности пластов от 3 до 13 м и более, сложными гидрогеологическими условиями, обусловленными наличием водоносных горизонтов [2].

В табл. 1 приведена информация о месторождениях калийно-магических солей России, распределении их по крупнейшим горным компаниям, глубине разработки и срокам введения в эксплуатацию. Часть распределённых месторождений в настоящее время не введена в эксплуатацию в связи с особо сложными условиями разработки и отсутствием эффективных технологий добычи минерального сырья в этих условиях.

Здесь уместно отметить, что наиболее глубокозалегающее Гремячинское месторождение недавно введено в эксплуатацию и осваивается одноимённым Гремячинском горно-обогатительным комбинатом. Оно принципиально отличается от известных условий добычи калийно-магических солей Верхнекамского и Невинномысского месторождений по большому количеству факторов. Большая глубина залегания сильвицитового пласта над карналлитовым пластом. При такой глубине характеристики соляных пород сопоставимы со значениями действующих сжимающих напряжений в массиве горных пород. Для сравнения, на месторождении ВКМКС, которое не считается глубокозалегающим, соотношение прочности солей на одноосное сжатие и гравитационной составляющей равно 2–2,5. Прочность солей на одноосное сжатие составляет 32–37 МПа, в то время как максимальная компонента сжимающих напряжений в массиве горных пород ВКМКС на глубинах в 350–450 м находится в пределах 10–15 МПа [4]. Во-вторых, в связи с большой глубиной разработки Гремячинское месторождение характеризуется достаточно сложными горно-геологическими, гидрогеологическими, геомеханическими, газодинамическими и горнотехническими условиями, крайней неоднородностью структуры и литологического состава продуктивного пласта, фильтрационных свойств пород как по вертикали, так и по простиранию залежи, расположением в основании сильвинитового пласта карналитовых пород, склонных при разгрузке к пучению, газовыделению, снижению прочности. Кроме этого, Гремячинское месторождение отличается сложной морфологией продуктивной толщи, пласты сильвинита характеризуются тектоническими нарушениями в виде складиатости, выклинивания, флексур. В-третьих, важно отметить существенные отличия условий пылеобразования при ведении горных работ. Это связано с различным минералогическим составом горных пород, высокой температурой массива – около 35 °С, при низкой влажности – 0,5%. На горизонте ведения добычных работ температура массива горных пород достигает 38 °С, при работе комбайна в результате нагрузок температура в кабине машиниста превышает 60 °С, в то время как влажность продуктивной толщи в окрестности контура выработок изменяется в диапазоне 0.07–0,15%.

Таблица 1 Разрабатываемые калийные месторождения России Developed potash deposits of the Russian Federation

| Участок | Компания-владелец | Статус | Глубина разработки, м | Год начала разработки |

|---|---|---|---|---|

| Верхнекамское месторождение | ||||

| Ново-Соликамский | ОАО «Уралкалий» | Осваивается | 450 | 1932, 2014 |

| Соликамский | ОАО «Уралкалий» | Осваивается | 349–385 | 1931 |

| Дурьманский | ОАО «Уралкалий» | Осваивается | 345 | 1970 |

| Быгельско-Троицкий | ОАО «Уралкалий» | Осваивается | 320 | 1987 |

| Балахонцевский | ОАО «Уралкалий», АО МЖ «ЕвроХим» | Осваивается | 474–548 | 2011 |

| Березниковский | ОАО «Уралкалий» | Осваивается | 250–320 | 1954 |

| Усть-Яйвинский | ОАО «Уралкалий» | Инженерные изыскания | 422–522 | 2023 |

| Палашерский | АО МЖ «ЕвроХим» | Осваивается | 474–564 | 2011 |

| Талицкий | ООО «Верхнекамская калийная компания» | Осваивается | 364–416 | 2018 |

| Половодовский | ОАО «Уралкалий» | Не осваивается | 286 | – |

| Гремячинское месторождение | ||||

| Гремячинский | АО МЖ «ЕвроХим» | Осваивается | 1150 | 2015 |

| Новогремячинское месторождение | ||||

| Ново-Гремячинский | АО МЖ «ЕвроХим» | Не осваивается | 1200 | – |

| Нивенское месторождение | ||||

| Нивенский-1 | К-Погаш Сервис | Осваивается | 1100 | 2021 |

| Нивенский-2 | К-Погаш Сервис | Осваивается | 1100 | 2021 |

| Поддубный | ООО «Калининградская калийная компания» | Не осваивается | – | – |

| Западно-Петриковское месторождение | ||||

| Западно-Перелюбский | АО МЖ «ЕвроХим» | Инженерные изыскания | 1000 | – |

| Восточно-Перелюбский | АО МЖ «ЕвроХим» | Инженерные изыскания | 1000 | – |

| Центрально-Иванихинский | АО МЖ «ЕвроХим» | Инженерные изыскания | 1000 | – |

| Западно-Иванихинский | АО МЖ «ЕвроХим» | Инженерные изыскания | 1000 | – |

| Западно-Целинный | АО МЖ «ЕвроХим» | Инженерные изыскания | 1000 | – |

| Восточно-Целинный | АО МЖ «ЕвроХим» | Инженерные изыскания | 1000 | – |

Источник: [3] Оценка минеральных ресурсов и рудных запасов Талицкого участка Верхнекамского месторождения калийно-магических солей, г. Березники, Россия: отчет. Июль, 2016 г. 52 с. Режим доступа: https://www.acron.ru/upload/ibocs/a33/UK6597-Mineral-Resource-and-One-Reserve-Statement-v4_Bus.pdf (дата обращения: 14.04.2024); Пресс-релиза компании «Уралкалий». 11 ноября 2020 г. Режим доступа: https://www.uraikali.com/press_center/press_releases/11122002 (дата обращения: 12.03.2024); Тещенко-Л. Э. Фейнксайсенс (Н. Лайм). Russian. Available at: https://redpathdelmann.com/pdf/Projektblatt. Usk_laiwa_Dr.pdf (accessed: 12.04.2024). Официальные сайты компаний «ЕвроХим» (https://www.eurochemgroup.com), «Уралкалий» (https://www.uraikali.com/ru), «УС-30» (https://u430.ru/), «К-Погаш Сервис» (http://k-potash.ru/).

Исследованиями и опытом ведения горных работ доказано, что увлажнение соляных пород приводит к значительному снижению прочностных и деформационных характеристик сильвинитового и карналитового пластов, особенно при контакте с гидрозакладочными рассолами. Поэтому в проекте на разработку Гремячинского месторождения предусмотрен отказ от технологии с гидрозакладкой выработанного пространства. При заполнении камер гидрозакладочной смесью происходит проникновение влаги в междукамерные целики, что вызывает развитие в них повышенных деформаций и снижение несущей способности [5].

Это подчеркивает важность сохранения влажности соляных пород – путем минимизации влаги в закладочной смеси и закладочном массиве – при обосновании параметров технологии добычи сильвинита и закладки выработанного пространства. Для этого предложена технология заполнения отработанных камер обезвоженной до влажности 7–9% закладочной смесью, что соответствует границе влагоотдачи.

Обезвоживание солеотходов также необходимо для обеспечения их транспортабельности конвейерными системами или пневмотранспортом.

При освоении Гремячинского месторождения высокое горное давление на глубине более 1000 м вызывает необходимость закладки выработанного пространства. Причем закладочный массив должен являться конструктивным элементом системы разработки, воспринимающим часть нагрузок от налетающего подрабатываемого массива пород.

Помимо отмеченных особенностей при разработке Гремячинского месторождения дополнительно проявляются проблемы, характерные для разработки месторождений водорастворимого минерального сырья. Главной особенностью природных минеральных солей, определяющих способ их разработки, является растворимость в воде. При разработке калийных и магниевых месторождений подземным способом главным требованием является недопустимость попадания воды и рассолов в горные выработки, поэтому горные выработки должны быть отделены от водоносных или рассольных горизонтов достаточной по мощности водоупорной защитной толщей (ВЗТ). При разработке Гремячинского месторождения минимальная мощность ВЗТ принята 60 м [5].

Также одной из осложняющих проблем является наличие на подрабатываемых территориях охраняемых объектов – железнодорожных путей, линий газопровода и др. Это означает, что в процессе подземной разработки возникают сложности, связанные с геологической и структурной сохранностью массива горных пород водозащитной толщи.

И, наконец, важно отметить, что другой усугубляющей проблемой является образование большого количества солеотходов в процессе обогащения калиево-магниевых солей и пустот, формируемых при добыче минерального сырья. Эти отходы включают в себя различные смеси, такие как галитовые отходы, шламы, хвосты обогащения и рассолы. Управление солеотходами представляет собой достаточно сложную задачу, требующую своевременного решения с разработкой рациональной логистической системы подземного рудника.

С целью минимизации объемов складирования солеотходов на земной поверхности, снижения потенциальных рисков аварий и обеспечения безопасной и эффективной добычи калийных солей на больших глубинах (рис. 1) требуется создание новых систем разработки месторождения с надёжным креплением подготовительных и очистных выработок и монолитной закладкой выработанного пространства [6].

Рис. 1 Динамика глубины введенных в разработку калийных месторождений России

Fig. 1 Changes in the depths of the potash deposits being developed in the Russian Federation

Представляется самостоятельной и весьма важной проблема учета при моделировании логистической системы рудника, доступности и экономичности компонентов закладочной смеси, соответствующей требованиям к формированию закладочного массива в части обеспечения нормативных прочностных, деформационных и реологических характеристик.

Важно отметить, что значительные вертикальные и горизонтальные расстояния транспортировки сыпучих материалов и рассолов с перепускными и накопительными булкерами при применении конвейерного и трубопроводного транспорта изменяют свойства закладочного материала на всем технологическом пути логистической схемы закладки.

Другим важным аспектом управления качеством минерально-сырьевых потоков является оптимизация параметров логистических процессов и схемы транспортировки, предусматривается оперативное планирование, своевременная корректировка и координация перемещения рудничных потоков, рациональное использование техники и оборудования, а также контроль условий хранения и перевозки сырья, чтобы избежать пыления, возникновения аварийных ситуаций и минимизировать простой техники.

Управление качеством минерально-сырьевых потоков является значимой проблемой разработки логистической системы глубокого рудника по добыче калийных солей. Выбор рациональной логистической схемы рудника обеспечивает повышение качества освоения недр и рациональное использование солеотходов для закладки выработанного пространства, оказывает прямое влияние как на эффективность процессов переработки калийных солей, так и на характеристики возводимого монолитного закладочного массива.

Основной задачей управления качеством минерально-сырьевых потоков является поддержание стабильности и согласованности гранулометрического и вещественного состава солеотходов, физических и технологических свойств выдаваемого из рудника потока калийных солей с контролем содержания ценных компонентов и вредных примесей. Повышение эффективности управления качеством соленотоков способствует одновременно снижению потерь минеральных ресурсов, повышению извлечения ценных компонентов из недр и качества закладочных работ с обеспечением стабильности, ритмичности и надежности реализации производственных процессов. Это, в свою очередь, способствует улучшению экономических и производственных показателей горнодобывающего предприятия.

Для решения проблемы управления качеством минерально-сырьевых потоков применяются различные методы и технологии, такие как контроль и мониторинг качества сырья на всех этапах перемещения потоков, включая экспериментальное выполнение лабораторных анализов, обеспечение работы в заданном оптимальном режиме модуля обезвоживания и подготовки солеотходов с рационализацией конструкции и обоснованием режимов эксплуатации буферных устройств с применением автоматизированных систем контроля и управления технологическими процессами и передовыми технологиями, такими как рентгеновская флуоресцентная спектрометрия и прочие современные аналитические методы контроля параметров технологических процессов.

В этой связи обратимся к проблеме накопления солеотходов при разработке месторождений калийных и магниевых солей.

Характеристика техногенных образований на основе складированных солеотходов

При строительстве и эксплуатации калийных рудников неизбежно образуются отходы производства. Согласно Федеральному классификационному каталогу отходов (ФККО) галитовые отходы по воздействию на окружающую среду соответствуют 5-му классу опасности (код по ФККО 23221001495)2. В соответствии с заключением «О классе опасности отходов...» галитовые отходы Гремячинского ГОКа экспериментальным методом (биогестирование) также отнесены к 5-му классу опасности. По своему вещественному составу солеотвалы Гремячинского ГОКа представлены преимущественно галитовыми минералами, глинисто-солевыми шламами, а хранение подобных материалов на поверхности сопровождается пылевыми выбросами в атмосферу и распространением рассолов в гидросферу и почвенный покров, засолением почв.

Для предотвращения негативного воздействия отходов соледобычи на окружающую среду в период строительства и эксплуатации месторождения предусмотрены организованный селективный сбор и временное накопление отходов на площадках, обустроенных в соответствии с требованиями законодательства в области охраны окружающей среды. Для обеспечения санитарно-эпидемиологического благополучия при обращении с отходами предусмотрены их утилизация, обезвреживание, размещение в специальных емкостях. Во всем мире самым распространенным методом утилизации твердых галитовых отходов является размещение их в специальных солеотвалах на поверхности земли (рис. 2).

![Рис. 2 Структура объёмов галитовых отходов по способам утилизации по состоянию на 2011 г. (учтены отходы горного производства, где осуществляется добыча солей подземным способом) Источник: [7] Fig. 2 The structure of halite waste volumes by utilization method as of 2011 (including mining waste, where salts are extracted underground) Sources: [7]](/images/2025/02_2025/047_2.webp)

Рис. 2 Структура объёмов галитовых отходов по способам утилизации по состоянию на 2011 г. (учтены отходы горного производства, где осуществляется добыча солей подземным способом) Источник: [7]

Fig. 2 The structure of halite waste volumes by utilization method as of 2011 (including mining waste, where salts are extracted underground) Sources: [7]

Как видно из диаграммы, всего 9% от общего объема твердых солеотходов при разработке калийных месторождений подземным способом утилизируются в качестве компонентов закладочной смеси для заполнения выработанного пространства подземных рудников, что указывает на актуальность продолжения исследований по рассмотрению использования солеотходов в качестве закладочных материалов для заполнения выработанного пространства калийных рудников.

Процессы добычи и обогащения калийного сырья связаны с образованием огромных масс отходов, представляющих собой тонкоизмельченные галитовые породы, которые размещаются, как правило, в солеотвалах (рис. 3). Так, на Гремячинском ГОКе на площади 210 га в настоящее время складированы вскрышные породы от проходки горных выработок, а также отходы обогащения калийных солей. Для предотвращения загрязнения грунтовых вод и почвы площадки защищены противофильтрационным экраном на основе однослойной полимерной геомембраны. Экран должен быть уложен по всей площади солеотвалов, рассолосборников. Под разделительной дамбой внутренний откос покрыт текстурированной геомембраной с повышенным коэффициентом шероховатости. Экран должен быть уложен на специально подготовленное основание, после чего засыпан защитным слоем грунта толщиной не менее 0,5 м. Эта технология позволяет создать защитную зону для предотвращения растекания рассолов в экосреду.

В ходе выполненных в ИПКОН РАН исследований по определению минералогического состава галитовых отходов обогащения и шламов, представленных засоленными ангидритами и доломитами, получена качественная характеристика солеотходов (табл. 2), в перспективе используемых в составе компонентов закладочных смесей для заполнения выработанного пространства очистных камер Гремячинского рудника.

Галит (хлорид натрия) является основным компонентом отходов обогащения сильвинита. Кроме того, в отходах обогащения содержатся другие соединения, такие как хлорид калия KCL, хлорид магния MgCl2, хлорид натрия NaCl, сульфат кальция CaSO4. Наличие глинистых минералов и измельченных ангидрит-доломитовых пород в отходах обогащения является осложняющей примесью, которую необходимо учитывать при обосновании состава закладочной смеси. Важно отметить, что состав галитовых отходов может варьировать в зависимости от источника и метода добычи калийных солей.

Качественные характеристики отходов переработки калийных солей представлены в табл. 2.

Рис. 3 Солеотвал и шламохранилище Гремячинского ГОКа

Fig. 3 The salt dump and sludge storage area of the Gremyachinskoe Mining and Processing Complex

Таблица 2 Усредненная качественная характеристика кека хвостовых вакуум-фильтров, направленного конвейером фабрики в галитовый отвал с 1 по 28 февраля 2022 г.

Table 2 Averaged qualitative characteristics of the cakes from the tailings vacuum filters, sent to the halite dump using the plant conveyor from February 1 to February 28, 2022

| Показатель | Значение |

|---|---|

| Массовая доля KCL, % масс | 9,1 |

| Массовая доля NaCL, % масс | 80,00 |

| Массовая доля CaSO4, % масс | 8,95 |

| Массовая доля MgCl2, % масс | 0,94 |

| Массовая доля кристаллизационной воды, % масс | 1,01 |

| Влажность, % | 7,7 |

Согласно представленным данным солеотходы характеризуются средней влажностью 7,7%, что находится в пределах установленного допустимого верхнего порога влагоотдачи закладочной смеси – 9%. Включение в логистическую структуру закладочных работ модуля обезвоживания позволит регулировать содержание влаги в составе закладочной смеси в пределах требуемого диапазона, необходимого для консолидации закладочного массива и предупреждения разупрочнения нижележащих карналлитов и междукамерных целиков при разработке месторождения [8]. Анализ вещественного состава солеотходов позволяет определить потенциал технологических характеристик солеотходов, необходимых для их транспортирования и последующего использования в качестве компонентов закладочной смеси. Это дает необходимую информацию для разработки технологической схемы закладки, что, в свою очередь, позволяет рассчитать параметры и эффективность логистической схемы рудника с взаимоувязкой прямых (добываемых солей) и возвратных (компонентов закладочных смесей) минерально-сырьевых потоков, а также разработать инновационные методы транспортирования и утилизации солеотходов в выработанном пространстве подземного рудника.

В контексте технологической сложности движения закладочных потоков, учитывая свойства, структуру и характер солеотходов, следует отметить, что схема логистической системы подземного рудника формируется на основе учёта производственной мощности рудника, количества и последовательности технологических процессов, а также типа и расположения технологических узлов и характеристик возвратного солепотока.

Описание логистической схемы закладки с интеграцией техногенных образований складированных солеотходов

Для создания логистической системы транспортирования закладочных материалов на практике используются принципы логистической координации и интеграции. В процессе логистического менеджмента необходимо достижение согласованного интегрального участия всех звеньев логистической системы с формированием системы управления качеством (рис. 4) [9].

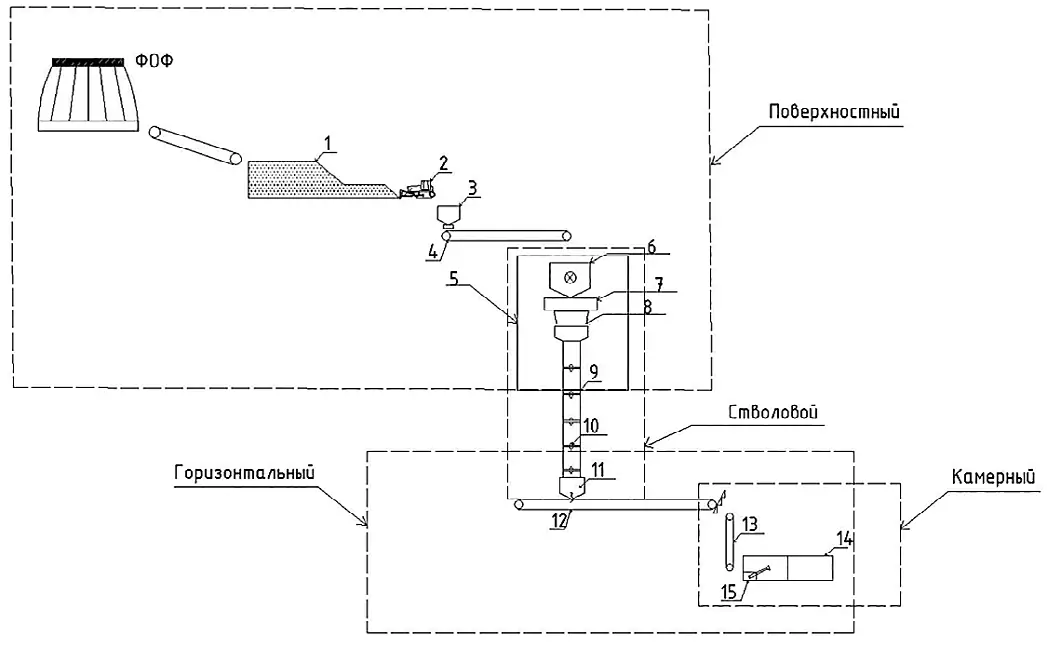

В предложенном варианте рассмотрена возможность использования одного закладочного комплекса, который должен обеспечивать весь объём закладочных работ на руднике. Для закладки рекомендовано использовать солеотходы из солеотвала флотационной обогатительной фабрики. Весь закладочный комплекс разделен на 4 модуля: поверхностный, стволовой, горизонтальный и камерный.

Подачу солеотходов от солеотвала до закладываемых камер ведут по следующей схеме. Для добычи солеотходов на солеотвале 1 с конвейера ведется отбор обезвоженных хвостов с естественной влажностью, которая составляет 5–10%. Затем обезвоженные солеотходы с помощью бульдозера-рыхлителя 2 перевозятся к перегружателю 3 и подаются на конвейерную линию 4. Далее обезвоженные солеотходы транспортируются до надшахтного здания скипового ствола 5, где установлен пункт крупного дробления, оборудованный инерционным грохотом 6.

После этого солеотходы направляются с помощью донного делителя 7 к загрузочному питателю 8, который обеспечивает дозированную подачу дробленых солеотходов в стволовой закладочный трубопровод 9, диаметром 273 мм. Трубопровод оснащен буферными гасителями скорости 10 для стабилизации скорости перепуска закладочной смеси при транспортировании ее на горизонт очистной выемки.

Затем солеотходы аккумулируются в бункере 11, после чего они дозированно выпускаются на магнетральную конвейерную линию 12, оснащенную конвейерами КЛ-1000, которые доставляют их до участковых конвейерных линий 13, ведущих к месту ведения закладочных работ.

В зоне ведения закладочных работ 14 транспортирование закладочной смеси производится по конвейеру, выполняющему одновременно функции тягового и несущего органа. Разгрузка солеотходов производится на передвижном подземном закладочном комплексе (ППЗК) 15. В закладываемых камерах готовая закладочная смесь распределяется с помощью оборудования ППЗК. Во время выпуска смесь при необходимости может дополнительно орошаться рассолом или водой.

Рис. 4 Вариант технологической схемы закладочного комплекса Гремячинского ГОКа: 1 – солеотвал, 2 – бульдозер-рыхлитель, 3 – перегружатель, 4 – конвейерная линия, 5 – здание надшахтного ствола, 6 – инерционный грохот, 7 – дочный делитель, 8 – питатель, 9 – закладочный трубопровод, 10 – буферный гаситель, 11 – бункер, 12 – магнитральная конвейерная линия, 13 – участковая конвейерная линия, 14 – закладываемая камера, 15 – передвижной пневмокамерный закладочный комплекс

Fig. 4 A version of the technological scheme for the backfill system of the Germyachinskoe mining and processing complex: 1 – salt dump, 2 – upper-dozer, 3 – elevating conveyer, 4 – conveyor line, 5 – headgear building, 6 – unbalanced-throw screen, 7 – bottom splitter, 8 – feeder, 9 – backfill pipeline, 10 – buffering damper, 11 – hopper, 12 – main conveyor line, 13 – site conveyor line, 14 – chamber to be backfilled, 15 – mobile pneumatic chamber backfill complex

Логистический подход к управлению технологией утилизации отходов добычи и переработки калийных солей предполагает выбор типа и оптимизацию местоположения закладочных комплексов с координацией их работы из единого центра управления посредством решения задачи поиска оптимального сочетания потоков закладочной смеси и ее состава с сохранением транспортабельных и технологических характеристик в логистической системе подземного рудника. Предлагаемая логистическая система транспортирования закладочных материалов позволяет (применить) технологию формирования монолитного закладочного массива на основе консолидации и кристаллизации солеотходов. Она обладает существенными преимуществами по сравнению с технологией транспортирования гидропульпы по трубопроводу. Данное преимущество весьма актуально в условиях Гремячинского ГОКа, где применение альтернативной технологии позволит исключить попадание пульпы и рассолов от промывки закладочного трубопровода в подземные выработки, не выдавать избыточные расходы по горизонтальному и вертикальному трубопроводу, проложенному в стволе, на поверхность, избежать деградации междукамерных целиков при контакте с гидрозакладочным рассолом, обеспечить сохранность ВЗТ. Выбор приоритетного варианта должен быть произведен на основе экономического сравнения.

Во всех случаях преимуществом использования солеотходов в качестве закладочной смеси при освоении Гремячинского месторождения калийных солей является переход по сути к безотходному принципу организации горного производства, что обеспечивает использование техногенных образований из складированных солеотходов в замкнутом производственном цикле добыча–обогащение–складирование–утилизация. Внедрение технологии формирования монолитной закладки будет способствовать повышению полноты освоения недр, обеспечению безопасности горных работ, применению автономных роботизированных геотехнологий.

Использование обезвоженных солеотходов обусловливает необходимость разработки рецептурного состава закладочной смеси, которая содержала бы все солеотходы, включая хвосты обогащения, шламы, рассолы, с заданными технологическими характеристиками: требуемыми прочностными, деформационными и реологическими свойствами закладочной смеси. Это предопределяет внедрение дополнительных технологических модулей для обеспечения необходимых транспортабельных характеристик и физико-механических свойств закладочных смесей. Также следует отметить, что данная технология является более затратной, по сравнению с технологией гидрозакладки, и менее производительной, характеризуется высокими рисками реализации процессов технологической схемы рудника в связи с деформированием основания выработок, по которым проложены конвейерные комплексы, характеризующиеся на практике весьма низкими сроками эксплуатации.

Заключение

Рассмотренная логистическая система подземного рудника для перемещения закладочных материалов глубоких подземных рудников представляет собой альтернативное инновационное решение, базирующееся на применении технологии формирования монолитного закладочного массива на основе консолидации солеотходов с дозированием в состав закладочной смеси ограниченного количества рассолов в границах влагоотдачи. Реализация логистической системы позволит создать эффективную организацию закладочных процессов в глубокозалегающих подземных рудниках при добыче калиево-магических солей. Учитывая сложность горно-геологических условий Гремячинского месторождения, особенности процесса добычи и переработки калийных солей, а также экологические аспекты, связанные с накоплением и негативным влиянием солеотходов на экосистему региона, предлагаемая логистическая система рудника для перемещения прямых и возвратных сырьевых солеотходов является условием повышения эффективности и полноты освоения недр при подземной разработке глубокозалегающих месторождений калиево-магических солей. Основания на логистических принципах координации и интегрированности модулей, она одновременно обеспечивает рост энергоэффективности технологических процессов и придание закладочным массивам требуемых прочностных, деформационных и реологических свойств для обеспечения устойчивого, экологически сбалансированного функционирования горнотехнической системы с полной утилизацией формируемых солеотходов в выработанном пространстве очистных камер.

Сноски

- В тексте статьи ссылки на этот источник отмечены как [1].

- Федеральный классификационный каталог отходов от 22 мая 2023 г. №242. Режим доступа: https://pn.gov.ru/tkko/

Список литературы

1. Рыльникова М.В., Бергер Р.В., Яковлев И.В., Татарников В.И., Зубков П.О. Технико-технологические решения по закладке выработанного пространства при отработке глубокозалегающих пластов сильвинита. Физико-технические проблемы разработки полезных ископаемых. 2024;(S2):167–176. Ryl’nikova M.V., Berger R.V., Yakovlev I.V., Tatarnikov V.I., Zubkov P.O. Backfill technologies and designs for deep-level sylvinite mining. Fiziko-Texhnicheskiye Problemy Razrabbotki Poleznykh Iskopaemykh. 2024;(S2):167–176. (In Russ.)

2. Сахаров Е.М., Бергер Р.В., Рыльникова М.В. Комплексная цифровизация, реализуемая при освоении запасов Гремячинского месторождения калийно-магниевых солей. Горная промышленность. 2022;(5):69–73. https://doi.org/10.30686/1609-9192-2022-5-69-73 Sakharov E.M., Berger R.V., Rylnikova M.V. Integrated digital transformation implemented in development of the Gremyachinskoe potassium-magnesium salt deposit. Russian Mining Industry. 2022;(5):69–73. (In Russ.) https://doi.org/10.30686/1609-9192-2022-5-69-73

3. Тарасов В.В., Иванов О.В. Реконструкция бетонной крепи шахтного ствола №3 рудника БКПРУ-2 ПАО «Уралкалий» в условиях непрерывно действующего производства. Горный информационно-аналитический бюллетень. 2016;(9):303– 315. Tarasov V.V., Ivanov O.V. Reconstruction of the concrete lining of the mine shaft №3 of Berezniki potash plant and mine 2 of Uralkali PJSC in conditions of continuous production. Mining Informational and Analytical Bulletin. 2016;(9):303–315. (In Russ.)

4. Ливинский Г.Г. Аналитическая теория прочности горных пород и массивов. Донецк: Норд-пресс; 2008. 207 с. Режим доступа: https://www.geokniga.org/books/24652 (дата обращения: 17.01.2025).

5. Рыльникова М.В., Сахаров Е.М., Есина Е.Н. Перспективы совершенствования способов крепления горных выработок в соляных породах разной прочности. Известия Тульского государственного университета. Науки о Земле. 2023;(3):268–279. Rylnikova M.V., Sakharov E.M., Esina E.N. Perspective for improving the methods of fixing mine workings in salt rocks of different strength. Izvestiya Tulskogo gosudarstvennogo universiteta. Nauki o Zemle. 2023;(3):268–279. (In Russ.)

6. Батурин Е.Н., Меньшикова Е.А., Блинов С.М., Наумов Д.Ю., Белкин П.А. Проблемы освоения крупнейших калийных месторождений мира. Современные проблемы науки и образования. 2012;(6). Режим доступа: https://science-education.ru/ru/article/view?id=7513 (дата обращения: 12.11.2023). Baturin E.N., Menshikova E.A., Blinov S.M., Naumov D.Yu., Belkin P.A. Problems of the development of the world largest potash deposits. Modern Problems of Science and Education. 2012;(6). (In Russ.) Available at: https://science-education.ru/ru/article/view?id=7513 (accessed: 12.11.2023).

7. Rauche H. Die Kaliindustrie im 21. Jahrhundert: Stand der Technik bei der Rohstoffgewinnung und der Rohstoffaufbereitung sowie bei der Entsorgung der dabei anfallenden Rückstände. Berlin Heidelberg: Springer-Verlag; 2015. 560 p. https://doi.org/10.1007/978-3-662-46834-0

8. Рыльникова М.В., Яковлев И.В., Cахаров Е.М., Бергер Р.В. Обоснование структуры и параметров логистической схемы подземного рудника при разработке глубокозалегающих месторождений калийных солей системами с закладкой выработанного пространства. Горная промышленность. 2023;(2):134–139. https://doi.org/10.30686/1609-9192-2023-2-134-139 Rylnikova M.V., Yakovlev I.V., Sakharov E.M., Berger R.V. Justification of the structure and parameters of logistics arrangements in an underground mine to develop deep potassium salt deposits using backfilling systems. Russian Mining Industry. 2023;(2):134–139. https://doi.org/10.30686/1609-9192-2023-2-134-139

9. Шумаев В.А. Основы логистики. М.: Юридический институт МИИТ; 2016. 314 c. Режим доступа: https://www.miit.ru/content/Обложка.pdf?id_vf=79906 (дата обращения: 12.11.2023).