Оценка нагрузок приводов рабочего оборудования карьерного экскаватора (часть 3)

Е.И. Шешукова, Д.А. Шибанов, С.Л. Иванов, А.Э. Салимов

Е.И. Шешукова, Д.А. Шибанов, С.Л. Иванов, А.Э. Салимов

Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Горная Промышленность №2 / 2025 стр.132-138

Резюме: Экскаватор как горная машина работает в тяжелых, характерных для каждой машины, условиях эксплуатации. При проведении работ по техническому обслуживанию и ремонту необходимо учитывать условия функционирования горной машины. В первых статьях данного цикла публикаций представлена оценка нагрузок приводов рабочего оборудования экскаватора при отработке забоя по линейно-наклонным траекториям с углами наклона 60, 70, 80°. В настоящей статье представлен анализ затрат энергии, потребляемой приводами подъема и напора в цикле экскавации при рассмотренных ранее траекториях копания, а также дана оценка нагрузок и затрат энергии при совмещенной радиальнолинейной траектории движения ковша в забое. Представлена сводная таблица характеристик величин работы приводов рабочего оборудования при линейно-наклонной и радиально-линейной траекториях. Предложен порядок оценки коэффициента расходования ресурса, применение которого позволит корректировать периодичность работ по техническому обслуживанию и ремонту экскаватора в зависимости от условий и характера его эксплуатации.

Ключевые слова: карьерный экскаватор, рабочий цикл экскаватора, привод подъема, привод напора, траектория копания, траектория движения рабочего органа экскаватора, работа привода, коэффициент расходования ресурса, линейно-наклонная траектория, радиально-линейная траектория

Для цитирования: Шешукова Е.И., Шибанов Д.А., Иванов С.Л., Салимов А.Э. Оценка нагрузок приводов рабочего оборудования карьерного экскаватора (часть 3). Горная промышленность. 2025;(2):132–138. https://doi.org/10.30686/1609-9192-2025-2-132-138

Информация о статье

Поступила в редакцию: 19.01.2025

Поступила после рецензирования: 05.03.2025

Принята к публикации: 21.03.2025

Информация об авторах

Шешукова Екатерина Игоревна – аспирант кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Шибанов Даниил Александрович – кандидат технических наук, доцент кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Иванов Сергей Леонидович – доктор технических наук, профессор кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. СанктПетербург, Российская Федерация; https://orcid.org/0000-0002-7014-2464; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Салимов Аббос Эркин угли – аспирант кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Введение

На карьерах экскаваторы работают в тяжелых условиях эксплуатации, что приводит к необходимости интенсифицировать проведение мероприятий технического обслуживания [1–3]. Наиболее нагруженными приводами экскаватора являются приводы подъема и напора [4–6]. При этом значение усилия на конце зависит от множества факторов и условий эксплуатации экскаватора, начиная от свойств породы и заканчивая траекторией отработки уступа [7–9].

В предыдущих исследованиях [10; 11] детально были рассмотрены характерные временные точки рабочих процессов полного цикла экскаватора, построен план положений рабочего оборудования экскаватора в забое, и на его основе с учетом движущих сил и сил сопротивления движению проведена оценка нагрузок приводов подъема и напора экскаватора для задаваемых условий его функционирования.

Проведенные исследования по оценке нагрузок приводов подъема и напора экскаватора для трех линейно-наклонных траекторий движения конца в забое относительно его установ: крайней ближней (ТБ), средней (ТС) и крайней дальней (ТД) с углами их наклона 60, 70, 80° – показали, что для привода подъема наименьшее усилие в цикле возможно при движении конца по крайней ближней траектории с углами 60 и 70°, а для привода напора – по крайней ближней траектории с углом 80°.

При анализе загрузки двигателей подъема и напора выявлено, что нежелательной для экскаватора является крайняя дальняя траектория, а также траектория с углом наклона 60°. Для этих случаев момент на двигателе напора в цикле превышает момент отсечки [12–14]. При этом момент на двигателе подъема в течение всего цикла для всех рассматриваемых наклонно-линейных траекторий не превышает момента отсечки.

Методология

Как показывает анализ, нецелесообразно назначение единых сроков проведения работ по техническому обслуживанию и ремонту механизмов экскаватора, так как каждый экскаватор работает в индивидуальных условиях с заданной для него интенсивностью, преодолевая нагрузки в зависимости от условий эксплуатации [15–17]. Соответственно, интенсивность расходования ресурса приводов не будет одинаковой для каждой машины [18; 19].

Зная величину нагрузок, преодолеваемую приводом, возможно оценить работу, совершаемую им в цикле [20; 21]. При этом, вставая на позиции энергетического подхода в оценке ресурса, очевидно, что энергоресурс каждого объекта есть величина постоянная, а остаточный ресурс будет определяться частным от деления величины его энергоресурса на удельную полезную работу в цикле или усредненную мощность, определенную как отношение работы за цикл к величине этого цикла22. Камнем преткновения в этом случае будет определение величины энергоресурса, что весьма затруднительно, однако, рассматривая интенсивность выработки ресурса в относительном виде и памятуя о неизменности энергоресурса объекта, означенная задача легко решается, так как некоторая постоянная в числителе и знаменателе взаимно сокращаются.

Зная значение работы при базовых условиях эксплуатации и сопоставив его с полученными значениями работы привода подъема и напора в других условиях (например, рассматриваемых траекториях движения конца), можно определить коэффициент, учитывающий изменение интенсивности расходования ресурса этих приводов.

В итоге корректировка периодичности работ по техническому обслуживанию и ремонту с применением полученного коэффициента расходования ресурса позволит уменьшить простой оборудования из-за внезапных отказов, т.к. этот коэффициент учитывает условия эксплуатации экскаватора, которые напрямую влияют на его фактическое техническое состояние.

Результаты

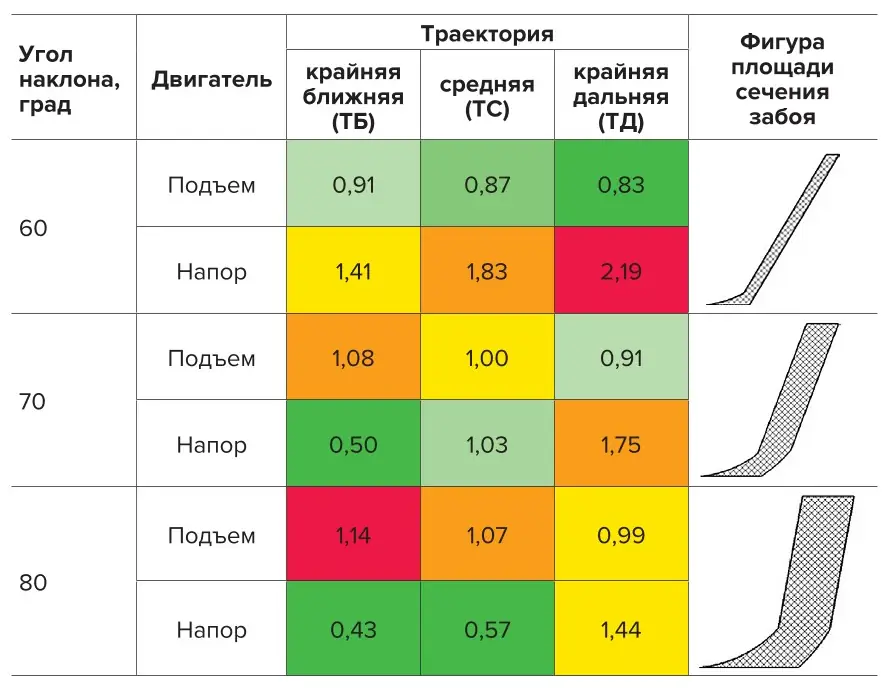

Для комплексного анализа работы приводов рабочего оборудования найдена работа, совершаемая двигателями подъема и напора за рабочий цикл функционирования экскаватора по разным траекториям. В табл. 1 представлены относительные величины полученных значений, отнесенные к базовому значению работы. В качестве базового принято значение работы на один двигатель при отработке по средней траектории с углом наклона 70°: для привода подъема – 7500 кДж, для напора – 1500 кДж.

Цветовая гамма в таблице здесь и далее отражает изменение величин этих параметров.

Таблица 1 Значение работы, совершаемой двигателями подъема и напора при рассматриваемых траекториях с различными углами их наклона за цикл, соотнесенной к базовой величине (для подъема 7500 кДж, для напора 1500 кДж)

Table 1. Values of work done by the hoisting and crowding motors at the considered paths with different angles of their inclination per cycle, correlated to the basic value (7500 kJ for hoisting, 1500 kJ for crowding)

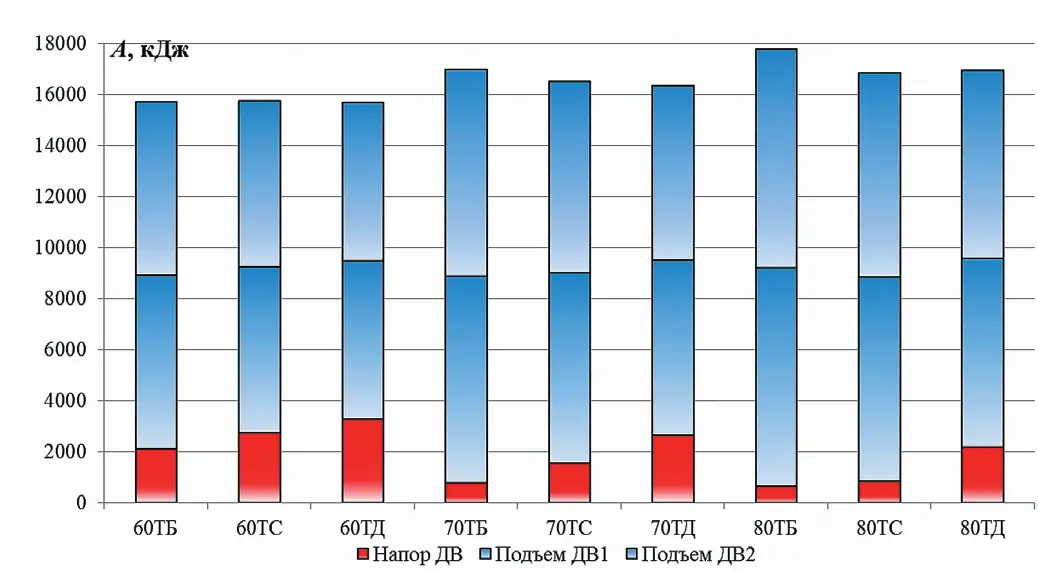

Как известно, привод подъема экскаватора ЭКГ-18Р оснащен двумя электродвигателями ДВ1 и ДВ2 (рис. 1), а привод напора одним – ДВ.

Рис. 1 Затраченная работа приводов рабочего оборудования экскаватора ЭКГ-18Р в цикле его функционирования при линейно-наклонной траектории

Fig. 1 Applied work of the working attachment drives of the EKG-18R mine shovel per an operating cycle with the linear-inclined path

При суммировании затраченной на экскавацию работы выявлено, что работа, совершаемая приводом подъема, уменьшается при переходе траектории движения конца от крайней ближней до крайней дальней, а также при уменьшении угла наклона отрабатываемой линейно-наклонной траектории. Работа привода напора также уменьшается при изменении этих траекторий от крайней дальней до крайней ближней и увеличении угла наклона последней.

Таким образом, наименьшая затраченная работа приводов рабочего оборудования экскаватора совершается при всех рассматриваемых линейно-наклонных траекториях с углом их наклона 60°. Наибольшая затраченная работа имеет место быть при отработке уступа крайней ближней траектории с углом наклона 80°.

При этом площадь сечения забоя (и, соответственно, объем) экскавированной горной массы с одного установка экскаватора при угле линейно-наклонной траектории 80° в 3,5 раза больше, чем при 60° (см. табл. 1).

Переходя от идеализированного подхода в анализе процесса экскавации к приемам работы карьерных экскаваторов, реализуемых на практике, необходимо рассмотреть степень нагруженности приводов подъема и напора и при радиально-линейной траектории отработки уступа. При этом отработка уступа по траектории с постоянным радиусом невозможна из-за соображений безопасности ведения работ, т.к. при такой траектории в ее точках, расположенных выше напорного вала, будет образовываться навес [30–32]. Для отработки этого участка траектории, по достижении рукоятью горизонтального положения, траектория ковша должна быть линейно-наклонная с углами 60, 70 или 80° аналогично примером, рассмотренным ранее.

Для таких траекторий найдены подъемные и напорные усилия полного рабочего цикла экскаватора: колание, поворот, позиционирование ковша над самосвалом для разгрузки и возвращения его в исходное положение.

Подъемные и напорные усилия при попании по радиальной траектории в начале цикла имеют одинаковые значения, но по мере приближения рукояти к горизонту их значения разнятся. Как подъемное, так и напорное усилия при отработке по радиально-линейной траектории меньше, чем при линейной. Особенно это заметно при оценке напорного усилия на крайней ближней траектории.

Крутящий момент двигателя напора на радиальном участке траектории отработки уступа имеет также значения, меньшие, чем при линейной, не достигая величины момента отсечки, как это было при линейно-наклонных траекториях с углом 60°, за исключением крайней дальней траектории (ТД), что говорит о более щадящих режимах работы привода напора. Крутящий момент двигателя подъема при радиально-линейной траектории, так же как и при линейно-наклонной, не достигает величины момента отсечки.

Обсуждение результатов

После обобщения полученных результатов исследования определено необходимое количество циклов с учетом величины стружки для отработки максимально возможной вынимаемой площади сечения забоя, найдены значения затраченной работы для отработки фигуры площади сечения забоя шириной 3 м, соответствующей ширине ковша (единичный объем), а также потребная средняя работа на один цикл и удельная работа, необходимая для выемки одного кубометра горной породы (табл. 2).

Таблица 2 Характеристики работы приводов рабочего оборудования при линейно-наклонной и радиально-линейной траектории с одного установка экскаватора

Table 2 Operating values of the working attachment drives for the linear-inclined and radial-linear paths from one set-up

При сравнении отработки по радиально-линейной и линейно-наклонной траектории с углами наклона 60° видно, что у первой траектории с одного установка вынимаемой объем больше в 2 раза, при этом средняя работа приводов рабочего оборудования за цикл примерно одинакова. Для данного угла отработка по радиально-линейной траектории позволяет производить выемку большого объема горной массы с одного установка при одинаковом расходовании ресурса за цикл приводами подъема и напора, при этом снижается интенсивность расходования ресурса привода хода, связанная с уменьшенной динамикой пусков и остановок.

При сравнении траекторий с углами наклона 80° заметны другие тенденции. Несмотря на увеличение количества циклов с одного установка вынимаемый объем при линейно-наклонной траектории больше, чем при радиально-линейной, а также несмотря на большее значение средней работы за цикл для линейно-наклонной траектории характерно меньшее значение удельной работы, необходимой для выемки одного кубометра горной породы. Таким образом, при снижении интенсивности расходования ресурса привода хода увеличивается интенсивность расходования ресурса приводов рабочего оборудования.

Также при этом отработка уступа с углом наклона 80° позволит снизить расходование ресурса привода хода примерно в 2–3 раза, в сравнении с линейно-наклонной траекторией в 60°, из-за снижения интенсивности включений привода хода, что ведет к менее интенсивному расходованию ресурса несмотря на равное перемещение при отработке равных объемов горной массы. Соответственно, это приведет к увеличению интервала между работами по техническому обслуживанию привода хода, что, в свою очередь, снизит время простоя и будет способствовать возрастанию коэффициента готовности экскаватора.

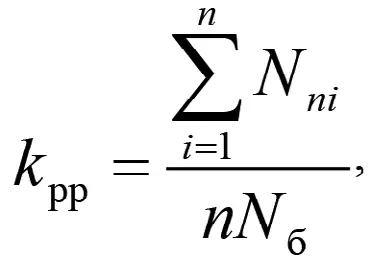

В предыдущих исследованиях определено базовое значение затраченной работы приводов рабочего оборудования [11]. Учитывая время цикла, можно найти значение потребляемой мощности. Определив значения средней потребляемой мощности за цикл приводами рабочего оборудования для искомой траектории при заявленном подходе, необходимо отнести это значение к базовой мощности, равной 279,5 кВт для привода подъема и 57,5 кВт для привода напора. Таким образом, коэффициент расходования ресурса будет определяться следующей формулой:

где Nni – i-я мощность приводов экскаватора за i-й цикл при заданных условиях, кВт; n – количество циклов; N6 – базовая мощность, равная 616,5 кВт – средняя мощность приводов экскаватора за базовый цикл, определяемая как сумма базовых мощностей, кВт.

Получив коэффициент расходования ресурса, на основе известных сроков проведения работ по техническому обслуживанию и ремонту экскаватора для базовых условий возможно осуществить корректировку периодичности этих работ для заданных условий, отличных от базовых [33–35]. Возвращаясь к табл. 2, мы видим, что разброс в величине расходования ресурса в зависимости от траектории отработки забоя изменяется до 25%. При этом, как видно из таблицы, предпочтение следует отдавать радиально-линейной траектории.

Заключение

При проведении исследования по оценке нагрузок приводов рабочего оборудования экскаватора ЭКГ-18Р при линейно-наклонной и радиально-линейной траекториях с углами их наклона 60, 70 и 80° выявлено: при отработке по радиально-линейной траектории с углом наклона 80° система приводов имеет наименьший коэффициент расходования ресурса. Соответственно, для этой траектории ресурс приводов расходуется с меньшей интенсивностью в течение цикла, что ведет к снижению интенсивности профилактических и ремонтных работ и благотворно влияет на уровень готовности оборудования.

Применение коэффициента расходования ресурса как инструмента в корректировке периодичности проведения работ по техническому обслуживанию и ремонту позволит повысить коэффициент готовности экскаватора, снизить риски возникновения внезапных отказов и избежать проведения малоэффективных мероприятий технического обслуживания и ремонта.

Вклад авторов

Е.И. Шешукова – составление алгоритма расчета, проведение численного эксперимента.

Д.А. Шибанов – анализ исходных и вновь полученных данных.

С.Л. Иванов – общее методическое руководство, рецензирование.

А.Э. Салимов – обработка экспериментальных данных.

Authors' contribution

E.I. Sheshukova – design of the calculation algorithm, execution of the numerical experiment.

D.A. Shibanov – analysis of the original and newly obtained data.

S.L. Ivanov – general methodological guidance, reviewing.

A.E. Salimov – processing of the experimental data.

Вклад авторов

Е.И. Шешукова – составление алгоритма расчета, проведение численного эксперимента.

Д.А. Шибанов – анализ исходных и вновь полученных данных.

С.Л. Иванов – общее методическое руководство, рецензирование.

А.Э. Салимов – обработка экспериментальных данных.

Список литературы

1. Назарычев А.Н., Дяченок Г.В., Сычев Ю.А. Исследование надежности тягового электропривода карьерных самосвалов на основе анализа отказов его функциональных узлов. Записки Горного института. 2023;261:363–373. Режим доступа: https://pmi.spmi.ru/pmi/article/view/16189 (дата обращения: 27.12.2024). Nazarychev A.N., Dyachenok G.V., Sychev Y.A. A reliability study of the traction drive system in haul trucks based on failure analysis of their functional parts. Journal of Mining Institute. 2023;261:363–373. Available at: https://pmi.spmi.ru/pmi/article/view/16189 (accessed: 27.12.2024).

2. Насонов М.Ю., Лыков Ю.В., До Дык Чонг. Исследование ресурса и долговечности металлических конструкций экскаваторов после истечения срока эксплуатации. Уголь. 2020;(2):13–17. https://doi.org/110.18796/0041-5790-2020-2-13-17 Nasonov M.Yu., Lykov Yu.V., Do Duc Chong. The study of the resource and durability of metal structures of excavators after the expiration of the service life. Ugol’. 2020;(2):13–17. (In Russ.) https://doi.org/110.18796/0041-5790-2020-2-13-17

3. Абдельвахаб А., Михайлов А.В. Влияние железорудной пыли на изнашивание поверхности штоков гидроцилиндров карьерного экскаватора. Горный информационно-аналитический бюллетень. 2023;(11-1):5–23. Abdelwahab A., Mikhailov A.V. Iron ore dust influence on the wear surface of quarry excavator hydraulic cylinder rods. Mining Informational and Analytical Bulletin. 2023;(11-1):5–23. (In Russ.)

4. Великанов В.С. Прогнозирование нагруженности рабочего оборудования карьерного экскаватора по нечетко-логистической модели. Записки Горного института. 2020;241:29–36. https://doi.org/10.31897/PMI.2020.1.29 Velikanov V.S. Mining excavator working equipment load forecasting according to a fuzzy-logistic model. Journal of Mining Institute. 2020;241:29–36. https://doi.org/10.31897/PMI.2020.1.29

5. Комиссаров А.П., Набиуллин Р.Ш., Хорошавин С.А., Летнев К.Ю., Огорелков Д.А. Динамика главных механизмов карьерного экскаватора. Актуальные проблемы повышения эффективности и безопасности эксплуатации горношахтного и нефтепромыслового оборудования. 2021;1:8–14. Komissarov A.P., Nabiullin R.Sh., Horoshavin S.A., Letnev K.Yu., Ogorelkov D.A. Dynamics of the main mechanisms of the quarry excavator. Aktualnye Problemy Povysheniya Effektivnosti i Bezopasnosti Ekspluatatsii Gornoshakhtnogo i Neftepromyslovogo Oborudovaniya. 2021;1:8–14. (In Russ.)

6. Комиссаров А.П., Хорошавин С.А., Летнев К.Ю. Особенности режимов нагружения канатов подъемного и напорного механизмов карьерного экскаватора. Горное оборудование и электромеханика. 2020;(5):22–27. https://doi.org/10.26730/1816-4528-2020-5-22-27 Komissarov A.P., Khoroshavin S.A., Letnev K.Yu. Features of loading modes of ropes of lifting and pressure mechanisms of a quarry excavator. Mining Equipment and Electromechanics. 2020;(5):22–27. (In Russ.) https://doi.org/10.26730/1816-4528-2020-5-22-27

7. Великанов В.С., Дремин А.В., Чернухин С.А., Ломовцева Н.В. Технологии нейронных сетей в интеллектуальном анализе данных гранулометрического состава взорванных пород. Горная промышленность. 2024;(4):90–94. https://doi.org/10.30686/1609-9192-2024-4-90-94 Velikanov V.S., Dremin A.V., Chernukhin S.A., Lomovtseva N.V. Neural network technologies in mining data on particle size distribution of muck pile rocks. Russian Mining Industry. 2024;(4):90–94. (In Russ.) https://doi.org/10.30686/1609-9192-2024-4-90-94

8. Бессонов А.Е., Шибанов Д.А., Михайлов А.В., Шишкин П.В. Анализ уровня квалификации оператора карьерного электрического экскаватора по показателям наработки. Транспортное, горное и строительное машиностроение: наука и производство. 2023;(21):111–116. https://doi.org/10.26160/2658-3305-2023-21-111-116 Bessonov A.E., Shibanov D.A., Mikhailov A.V., Shishkin P.V. Analysis of the qualification level of the operator of a quarry electric excavator by operating time indicators. Transport, Mining and Construction Engineering: Science and Production. 2023;(21):111–116. (In Russ.) https://doi.org/10.26160/2658-3305-2023-21-111-116

9. Gogolynskiy K.V., Gromyka D.S., Kremcheev E.A. A modelling of cyclic thermal and impact loads on excavator bucket. International Review of Mechanical Engineering. 2021;15(4):189–196. https://doi.org/10.15866/ireme.v15i4.20699

10. Шешукова Е.И., Шибанов Д.А., Иванов С.Л., Недашковская Е.С. Оценка нагрузок приводов рабочего оборудования карьерного экскаватора (часть 1). Горная промышленность. 2024;(3):143–148. https://doi.org/10.30686/1609-9192-2024-3-143-148 Sheshukova E.I., Shibanov D.A., Ivanov S.L., Nedashkovskaya E.S. Assessment of loads acting on the working attachment of a mine shovel (Part 1). Russian Mining Industry. 2024;(3):143–148. (In Russ.) https://doi.org/10.30686/1609-9192-2024-3-143-148

11. Шешукова Е.И., Шибанов Д.А., Иванов С.Л., Шишкин П.В. Оценка нагрузок приводов рабочего оборудования карьерного экскаватора (часть 2). Горная промышленность. 2024;(4):108–114. https://doi.org/10.30686/1609-9192-2024-4-108-114 Sheshukova E.I., Shibanov D.A., Ivanov S.L., Shishkin P.V. Assessment of loads at the working attachment of a mine shovel (Part 2). Russian Mining Industry. 2024;(4):108–114. (In Russ.) https://doi.org/10.30686/1609-9192-2024-4-108-114

12. Иов И.А., Долгих Е.С., Иов А.А. Управление динамическим состоянием исполнительных механизмов экскаваторов. Иркутск: Изд-во ИРНИТУ; 2022. 194 с.

13. Савастенко Э.А., Никишин И.А., Девянин С.Н. Снижение степени неравномерности крутящего момента в ДВС. Вестник Российского университета дружбы народов. Серия: Инженерные исследования. 2010;(3):99–106. Режим доступа: https://repository.rudn.ru/ru/records/article/record/37913/ (дата обращения: 06.02.2025). Savastenko E.A., Nikishin I.A., Devyanin S.N. Irregular ice torque and machines traction quality. RUDN Journal of Engineering Researches. 2010;(3):99–106. (In Russ.) Available at: https://repository.rudn.ru/ru/records/article/record/37913/ (accessed: 06.02.2025).

14. Zhukovskiy Yu.L., Vasilev B.Y., Korolev N.A., Malkova Y.M. Analysis of the behavior of asynchronous electric drive with a closed scalar control system when changing the inductance of the magnetizing circuit. Indonesian Journal of Science and Technology. 2023;8(1):65–78. https://doi.org/10.17509/ijost.v8i1.51983

15. Курганов В.М., Грязнов М.В., Колобанов С.В. Оценка надежности функционирования экскаваторно-автомобильных комплексов в карьере. Записки Горного института. 2020;241:10–21. https://doi.org/10.31897/pmi.2020.1.10 Kurganov V.M., Gryaznov M.V., Kolobanov S.V. Assessment of operational reliability of quarry excavator-dump truck complexes. Journal of Mining Institute. 2020;241:10–21. https://doi.org/10.31897/pmi.2020.1.10

16. Цупкина М.В., Кирков А.Е., Клебанов Д.А., Радченко Д.Н. Обоснование необходимости улучшения стратегии управления функционированием горно-технической системы на основе анализа данных об отработке сложноструктурных блоков. Записки Горного института. 2024;266:316–325. Режим доступа: https://pmi.spmi.ru/pmi/article/view/16302 (дата обращения: 27.12.2024). Tsupkina M.V., Kirkov A.E., Klebanov D.A., Radchenko D.N. Justification of the approaches to improve management strategy of the mining system based on the analysis of data on the mining of complex structural rock blocks. Journal of Mining Institute. 2024;266:316–325. Available at: https://pmi.spmi.ru/pmi/article/view/16302 (accessed: 27.12.2024).

17. Мещеряков В.А., Летопольский А.Б., Тетерина И.А., Николаев Д.И. Программный продукт для определения положения и визуализации рабочего оборудования одноковшового экскаватора. Известия Тульского государственного университета. Технические науки. 2023;(8):596–601. Meshcheryakov V.A., Letopolsky A.B., Teterina I.A., Nikolaev D.I. Software product for determination of the position and visualization of the working equipment of a single bucket excavator. Izvestiya Tulskogo Gosudarstvennogo Universiteta. Tekhnicheskie Nauki. 2023;(8):596–601. (In Russ.)

18. Хошмухамедов И.М., Косарева-Володько О.В. Надежность электродвигателей карьерных экскаваторов. Горный информационно-аналитический бюллетень. 2018;(12):151–156. https://doi.org/10.25018/0236-1493-2018-12-0-151-156 Khoshmukhamedov I.M., Kosareva-Volodko O.V. Reliability of electric motors of open pit mine shovels. Mining Informational and Analytical Bulletin. 2018;(12):151–156. (In Russ.) https://doi.org/10.25018/0236-1493-2018-12-0-151-156

19. Касьянов В.Е., Зайцева М.М., Котесова А.А., Котесов А.А., Котова С.В. Расчетно-экспериментальное определение гамма-процентного ресурса стрелы одноковшового экскаватора для генеральной совокупности конечного объема. Инженерный вестник Дона. 2012;(1):45–50. Kasyanov V.E., Zaytseva M.M., Kotesova A.A., Kotesov A.A., Kotova S.V. Calculation-experimental determination of gammapercent resource of single-bucket excavator boom for the general population of finite volume. Engineering Journal of Don. 2012;(1):45–50. (In Russ.)

20. Васьков В.С., Таугер В.М. Оценка методов расчета нагрузок на рабочее оборудование карьерных экскаваторов. Современные проблемы науки и образования. 2015;(1-1):153. Режим доступа: https://science-education.ru/ru/article/view?id=18209 (дата обращения: 27.05.2024). Vaskov V.S., Tauger V.M. Theoretical basis for building refined mathematical model of the process of excavation. Modern Problems of Science and Education. 2015;(1-1):153. (In Russ.) Available at: https://science-education.ru/ru/article/view?id=18209 (accessed: 27.05.2024).

21. Махмудов Ш.А., Бойназаров Г.Г. Анализ и установление причин разрушения деталей экскаваторов. Science Time. 2016;(5):428–432. Makhmudov S.A., Boinazarov G.G. Analysis and determination of the causes of excavator parts failure. Science Time. 2016;(5):428–432. (In Russ.)

22. Звонарев И.Е., Иванов С.Л., Шишлянников Д.И., Фокин А.С. Исследования поверхностной твердости металла в областях повышенного износа и разрушения деталей горных машин. Вестник Пермского национального исследовательского политехнического университета. геология. Нефтегазовое и горное дело. 2014;13(11):67–76. Zvonarev I.E., Ivanov S.L., Shishliannikov D.I., Fokin A.S. Study of the metal surface hardness in the areas of high wear and tear of parts for mining machines. Perm Journal of Petroleum and Mining Engineering. 2014;13(11):67–76. (In Russ.)

23. Громыка Д.С., Гоголинский К.В. Рекомендации по внедрению методики оценки текущего состояния коронок зубьев ковшей экскаваторов в систему технического обслуживания и ремонта. Горный информационно-аналитический бюллетень. 2023;(8):94–111. https://doi.org/10.25018/0236_1493_2023_8_0_94 Gromyka D.S., Gogolinskiy K.V. Introduction of evaluation procedure of excavator bucket teeth into maintenance and repair: Promptse. Mining Informational and Analytical Bulletin. 2023;(8):94–111. https://doi.org/10.25018/0236_1493_2023_8_0_94

24. Грабский А.А., Сергеев В.Ю., Грабская Е.П. Обоснование выбора стратегии технического обслуживания и ремонтов карьерных экскаваторов. Уголь. 2021;(2):14–17. https://doi.org/10.18796/0041-5790-2021-2-14-17 Grabsky A.A., Sergeev V.Yu., Grabskaya E.P. Rationale for choosing a strategy for maintenance and repair of quarry excavators. Ugol’. 2021;(2):14–17. (In Russ.) https://doi.org/10.18796/0041-5790-2021-2-14-17

25. Салихов Р.Ф., Бердников И.Е. Метод расчета годовой продолжительности проведения технических обслуживаний и ремонтов для отечественных и зарубежных экскаваторов с течением наработки. Вестник Сибирского государственного автомобильно-дорожного университета. 2024;21(1):26–37. https://doi.org/10.26518/2071-7296-2024-21-1-26-37 Salikhov R.F., Berdnikov I.E. Method for calculating annual duration of maintenance and repairs of domestic and foreign excavators considering time in service. The Russian Automobile and Highway Industry Journal. 2024;21(1):26–37. (In Russ.) https://doi.org/10.26518/2071-7296-2024-21-1-26-37

26. Труфанова И.С., Невзоров Д.Н. Применение конвейерных поездов как внешнего транспорта обогатительных предприятий. Горный информационно-аналитический бюллетень. 2023;(9-1):64–78. https://doi.org/10.25018/0236_1493_2023_91_0_64 Trufanova I.S., Nevzorov D.N. The use of conveyor trains as external transport for enrichment enterprises. Mining Informational and Analytical Bulletin. 2023;(9-1):64–78. (In Russ.) https://doi.org/10.25018/0236_1493_2023_91_0_64

27. Мамай А.В. Исследование и разработка системы управления взаимосвязанными приводами экскаватора-мехлопаты. Горный информационно-аналитический бюллетень. 2015;(11):395–399. Mamay A.V. Analysis and design of control for interconnected drives of shovel. Mining Informational and Analytical Bulletin. 2015;(11):395–399. (In Russ.)

28. Муратов Г.Г., Юлдошов Х.Э., Жураев А.Ш. Требования к электроприводу напора карьерного экскаватора. Journal of Advanced Research in Technical Science. 2018;(8):80–82. Muratov G.G., Yuldoshov H.E., Zhuraev A.Sh. Requirements to electricity cable pressure of career excavator. Journal of Advanced Research in Technical Science. 2018;(8):80–82. (In Russ.)

29. Комиссаров А.П., Маслеников О.А., Набиуллин Р.Ш., Хорошавин С.А. Оценка степени противодействия двигателей приводов главных механизмов карьерного экскаватора. Горное оборудование и электромеханика. 2022;(6):10–16. https://doi.org/10.26730/1816-4528-2022-6-10-16 Komissarov A.P., Maslennikov O.A., Nabiullin R.S., Khoroshavin S.A. Assessment of the degree of counteraction of the drive motors of the main mechanisms of the quarry excavator. Mining Equipment and Electromechanics. 2022;(6):10–16. (In Russ.) https://doi.org/10.26730/1816-4528-2022-6-10-16

30. Бельгелиль Ф., Фредж М., Саадун А., Букарм Р. Анализ обрушения бортов на железорудном карьере Уэнса в Северо-Восточном Алжире методом конечных элементов: причины и выводы для контроля устойчивости. Записки Горного института. 2024;268:576–587. Режим доступа: https://pmi.spmi.ru/pmi/article/view/16294 (дата обращения: 07.02.2025). Belgueliel F., Fredj M., Saadoun A., Boukarm R. Finite element analysis of slope failure in Ouenza open-pit iron mine, NE Algeria: causes and lessons for stability control. Journal of Mining Institute. 2024;268:576–587. Available at: https://pmi.spmi.ru/pmi/article/view/16294 (accessed: 07.02.2025).

31. Макатов Р.О., Сагдиев А.З., Маликов А.С., Долгоносов В.Н. Определение генерального угла наклона борта нижних горизонтов Качарского карьера для обеспечения его устойчивости. Студенческий вестник. 2020;(17-6):30–34. Makatov R.O., Sagdiyev A.Z., Malikov A.S., Dolgonosov V.N. Determination of the general angle of inclination of the side of the lower horizons of the Kacharsky quarry to ensure its stability. Studencheskiy Vestnik. 2020;(17-6):30–34. (In Russ.)

32. Волохов А.В. Прогнозная оценка устойчивости бортов карьера. ХХI век. Техносферная безопасность. 2021;6(2):201– 210. https://doi.org/10.21285/2500-1582-2021-2-201-210 Volokhov A.V. Predictive assessment of the stability of quarry sides. XXI Century. Technosphere Safety. 2021;6(2):201–210. (In Russ.) https://doi.org/10.21285/2500-1582-2021-2-201-210

33. Корогодин А.С., Иванов С.Л. Техническое обслуживание и ремонт цапф барабанной мельницы плавучего комплекса горного оборудования. Устойчивое развитие горных территорий. 2023;15(3):760–770. https://doi.org/10.21177/1998-4502-2023-15-3-760-770 Korogodin A.S., Ivanov S.L. Maintenance and repair of drum mill trunnions of a floating mining equipment complex. Sustainable Development of Mountain Territories. 2023;15(3):760–770. (In Russ.) https://doi.org/10.21177/1998-4502-2023-15-3-760-770

34. Салимов А.Э., Шибанов Д.А., Иванов С.Л. Риски отказов карьерного экскаватора, связанные с его техническим обслуживанием и ремонтом. Горная промышленность. 2024;(2):97–102. https://doi.org/10.30686/1609-9192-2024-2-97-102 Salimov A.E., Shibanov D.A., Ivanov S.L. Failure risks of mine excavator associated with its maintenance and repair. Russian Mining Industry. 2024;(2):97–102. (In Russ.) https://doi.org/10.30686/1609-9192-2024-2-97-102

35. Шибанов Д.А., Иванов С.Л., Шешукова Е.И., Недашковская Е.С. Эффективность функционирования карьерного экскаватора, как эргатической системы. Горный информационно-аналитический бюллетень. 2023;(11-1):144–158. Shibanov D.A., Ivanov S.L., Sheshukova E.I., Nedashkovskaya E.S. Efficiency of operation of a quarry excavator as an ergatic system. Mining Informational and Analytical Bulletin. 2023;(11-1):144–158. (In Russ.)