Повышение энергоэффективности гидромолотов, применяемых при разрушении негабаритов горных пород, на основе эффекта влияния геометрии элементов ударного узла

А.М. Азимов , И.А. Жуков

А.М. Азимов , И.А. Жуков

Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Горная Промышленность №3 / 2025 стр.71-79

Резюме: В статье представлены результаты теоретических и экспериментальных исследований, направленных на практическую реализацию возможности учета эффекта влияния геометрии ударного узла при выборе рациональных конструктивных параметров гидромолотов. Исследования проведены на экспериментальном стенде, который основан на принципе действия вертикального копра. Стенд изготовлен на кафедре машиностроения Санкт-Петербургского горного университета императрицы Екатерины II. Показано, что бойки, выполненные в виде тел вращения экспоненциальной кривой, трактрисы и гиперболы позволяют сократить величину энергии удара более чем на 50%. Представлен и обоснован способ встраивания в корпуса гидромолотов бойков с криволинейной образующей боковой поверхности при условии сохранения параметров ударного импульса, согласованного со свойствами разрушаемой породы. Результаты проведенных исследований позволили обосновать новое техническое решение бойка, которое способствует повышению энергоэффективности гидромолотов, применяемых при разрушении горных пород высокой крепости.

Ключевые слова: горная порода, дробление негабаритов, гидромолот, ударный узел, боек, пика, ударный импульс, геометрия бойка

Для цитирования: Азимов А.М., Жуков И.А. Повышение энергоэффективности гидромолотов, применяемых при разрушении негабаритов горных пород, на основе эффекта влияния геометрии элементов ударного узла. Горная промышленность. 2025;(3):71–79. https://doi.org/10.30686/1609-9192-2025-3-71-79

Информация о статье

Поступила в редакцию: 17.02.2025

Поступила после рецензирования: 10.04.2025

Принята к публикации: 21.04.2025

Информация об авторах

Азимов Амирхон Махмудалиевич – аспирант кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация; https://orcid.org/0000-0002-4062-0584; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Жуков Иван Алексеевич – доктор технических наук, заведующий кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. СанктПетербург, Российская Федерация; https://orcid.org/0000-0001-9068-3201; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Горнодобывающая промышленность – одна из наиболее значимых отраслей экономики [1; 2], влияющих на устойчивое развитие страны, согласно современным исследованиям более 85% мировых месторождений полезных ископаемых принадлежит государствам [3–5]. Основной отраслью горнодобывающей промышленности России является добыча нерудных твердых полезных ископаемых [6–8]. Согласно стоимостной оценке доля залежей нерудного сырья в России составляет 15%. Однако разработка нерудных месторождений твердых полезных ископаемых затрудняется выходом негабаритов [9–11], транспортировка и дальнейшая переработка которых снижает темпы выработки горных массивов. Частота возникновения негабаритов при проведении горных разработок связана непосредственно со способом их проведения [12–14].

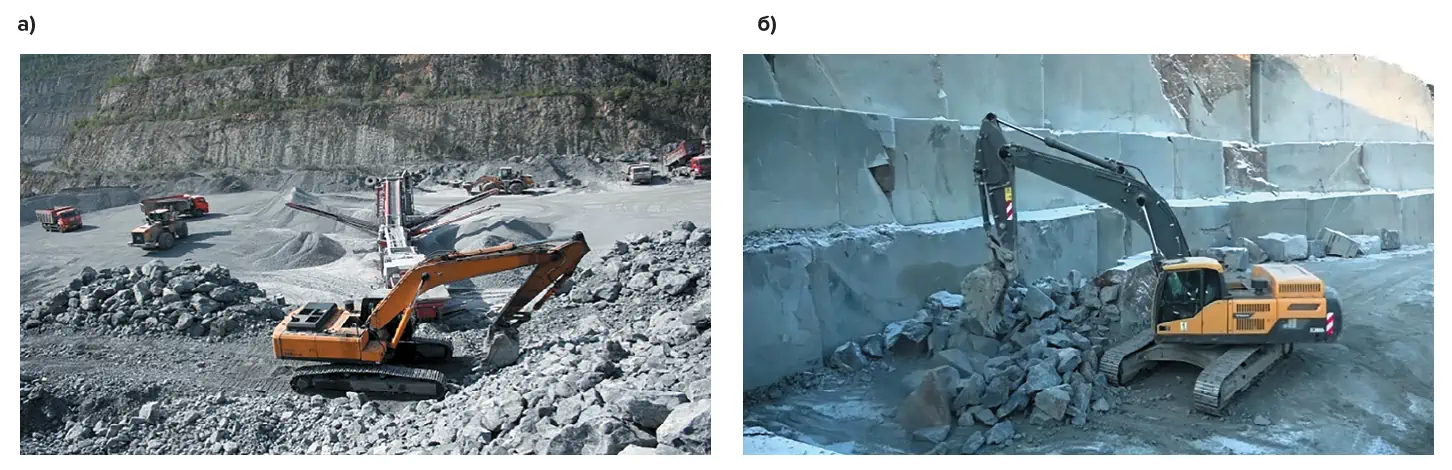

Рис. 1 Способы добычи горных пород: а – буровзрывной, б – камнерезный

Fig. 1 Methods of rock mining: а - drilling and blasting, б - rock-cutting

При открытой разработке наиболее распространены буровзрывные способы выработки массива (рис. 1, а), при которых доля выхода негабаритов от всей взорванной горной массы может достигать 37%, из них более 90% объёмом 1,5–2,5 м3, среди которых более 75% труднодробимые [15; 16]. Выход негабаритов может быть снижен при применении камнерезного способа добычи (рис. 1, б) в связи с тем, что камнерезным способом добывают каменные блоки высокого качества, со строго вымеренными размерами, которые далее разделяются в соответствии с требованиями заказчиков [17–19].

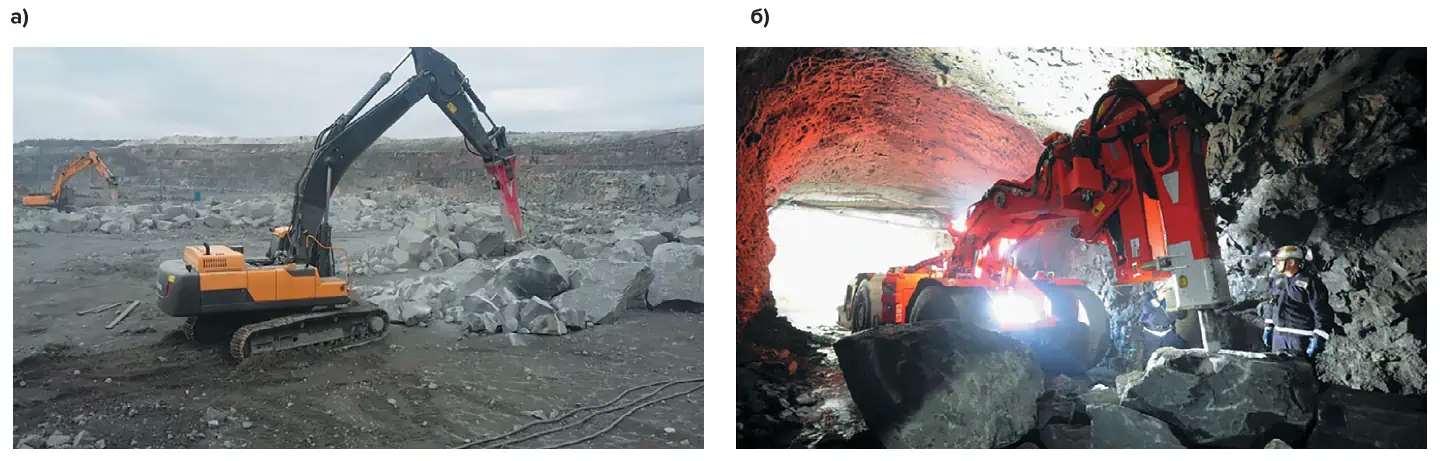

Рис. 2 Вторичное дробление негабаритов: а – при открытой разработке, б – при подземной разработке месторождений

Fig. 2 Secondary breaking of oversized rocks: а - in surface mining, б - in underground mining

Процессы вторичного дробления негабаритов горных пород (рис. 2) осуществляются с применением специализированных механизированных горных машин и комплексов со сменным навесным оборудованием в виде машин ударного действия [20–22]. В условиях высокой частоты выхода негабаритов доля затрат на вторичное дробление составляет 20–25% от суммарных затрат на очистную выемку [23; 24].

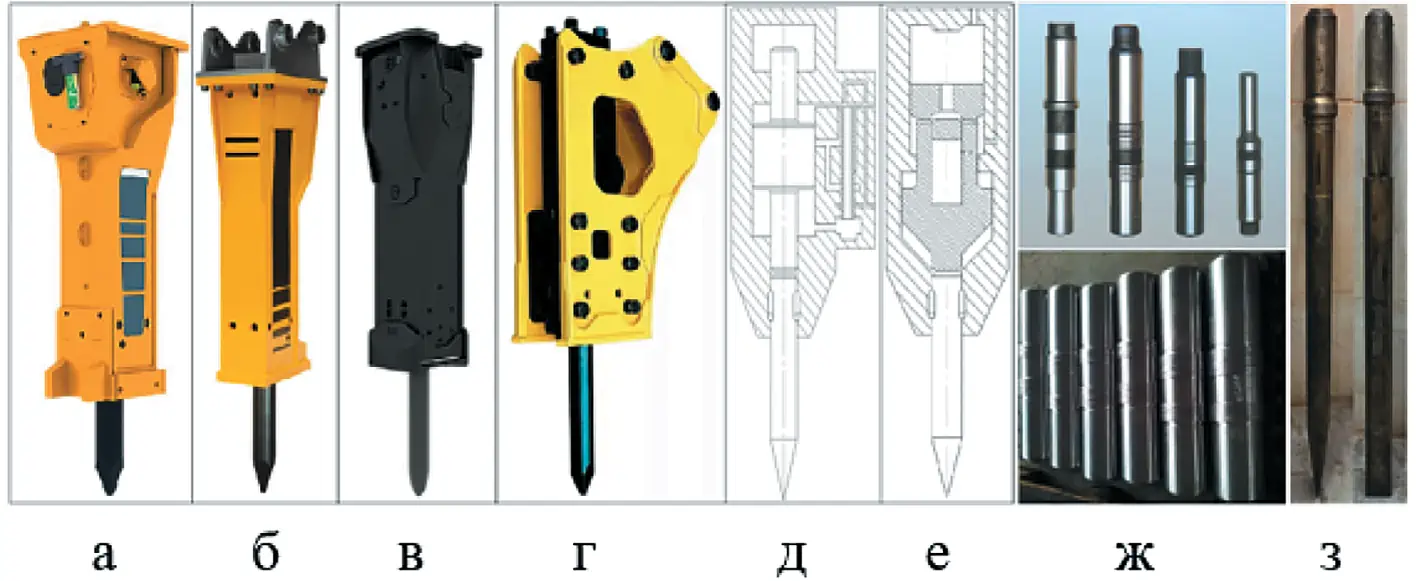

Машины ударного действия достаточно разнообразны, однако в процессах вторичного дробления негабаритов на месторождениях наиболее распространено применение гидромолотов (рис. 3). Являясь сменным навесным оборудованием, гидромолоты применяются для раскалывания негабаритов рабочим инструментом – пикой (рис. 3, з), в результате формирования в нем ударного импульса, образуемого путём нанесения удара бойком (рис. 3, ж), который приводится в движение под воздействием давления жидкости в гидравлической системе молота [25–27].

Рис. 3 Гидромолоты и элементы их ударных узлов: а–е – типовые конструкции, ж – поршень-бойки, з – пики

Fig. 3 Hydraulic hammers and elements of their impact units: а-е - conventional designs, ж - anvil blocks, з - picks

Боёк и рабочий инструмент образуют так называемый ударный узел гидромолота, геометрические характеристики которого влияют на энергоэффективность машины [28–30]. Советский учёный, специалист в области теории удара Александров Е.В. в 1962 г. сделал открытие, согласно которому коэффициент передачи энергии удара зависит не только от массы бойка и его предударной скорости, а также и от геометрических форм соударяющихся элементов ударного узла [31; 32]. Тем не менее, вопреки этому открытию и многочисленным исследованиям процессов соударения и машин ударного действия, практического применения данные исследования в существующих гидромолотах не нашли. Абсолютное большинство гидромолотов оснащены бойками примитивной цилиндрической формы (рис. 3, ж) [33; 34]. Это обусловлено тем, что интегрирование бойков сложной геометрической формы с рациональной криволинейной образующей боковой поверхности с точки зрения энергоэффективного разрушения горной породы в существующие машины ударного действия осложняется конструктивными особенностями и принципом работы гидромолотов.

Рис. 4 Экспериментальный стенд, который основан на принципе действия вертикального копра, изготовленный на кафедре машиностроения Санкт-Петербургского горного университета императрицы Екатерины II

Fig. 4 A test bench based on the principle of an impact tension machine that was manufactured at the Department of Mechanical Engineering of the Empress Catherine II Saint Petersburg Mining University

В этой связи особой актуальностью обладает идея применения эффекта влияния геометрии элементов ударных узлов для создания в ударной системе гидромолота волнового импульса упругой деформации, соответствующего свойствам и условиям разрушения горной породы при дроблении негабаритов.

Целью исследования является обоснование рациональных геометрических параметров элементов ударных узлов гидромолотов, обеспечивающих повышение энергоэффективности при разрушении негабаритов горных пород. Задачами исследования являются обоснование геометрических параметров элементов ударного узла гидромолота, соответствующих импульсному воздействию, согласованному с физико-механическими характеристиками разрушаемого объекта, и разработка технического решения конструктивного исполнения поршень-бойка гидромолота, беспрепятственно встраиваемого в его цилиндрический корпус, с обеспечением генерирования в рабочем инструменте ударного импульса, соответствующего силам сопротивления породы разрушению.

Материалы и методы

Одним из действенных методов исследования влияния геометрии бойков на эффективность разрушения горных пород в результате ударного воздействия является экспериментальный. В этой связи на кафедре машиностроения Санкт-Петербургского горного университета императрицы Екатерины II был изготовлен экспериментальный стенд (рис. 4), основанный на принципе действия вертикального копра.

Стенд состоит из передвижного каркаса, в нижней части которого установлены боковые фиксаторы ударного инструмента, обеспечивающие его регулировку в двух плоскостях с целью придания строго вертикального положения. К основаниям каркаса посредством регулировочных шпилек, проушин и талрепов крепятся вертикальные направляющие из стального троса, на которых через стальные втулки установлена каретка. К центральной части каретки посредством резьбового соединения осуществляется крепление ударника. Конструкция разработанного стенда позволяет выставить по уровню боек, инструмент и направляющие, обеспечивая тем самым беспрепятственное свободное падение бойка и его контакт в момент нанесения удара по инструменту по всей площади торца.

Методика проведения эксперимента следующая. В основании стенда закладывается разрушаемый объект, на которой опирается пика гидромолота, установленная в фиксаторах с обеспечением возможности вертикального перемещения. Боек, закрепленный на каретке, поднимается до заданной высоты и сбрасывается с ускорением свободного падения. В конце хода боек наносит удар по торцу пики, которая, в свою очередь, воздействует на разрушаемый объект. Для каждого из различающихся по форме ударников дискретно изменяется высота сброса и фиксируется факт разрушения объекта воздействия.

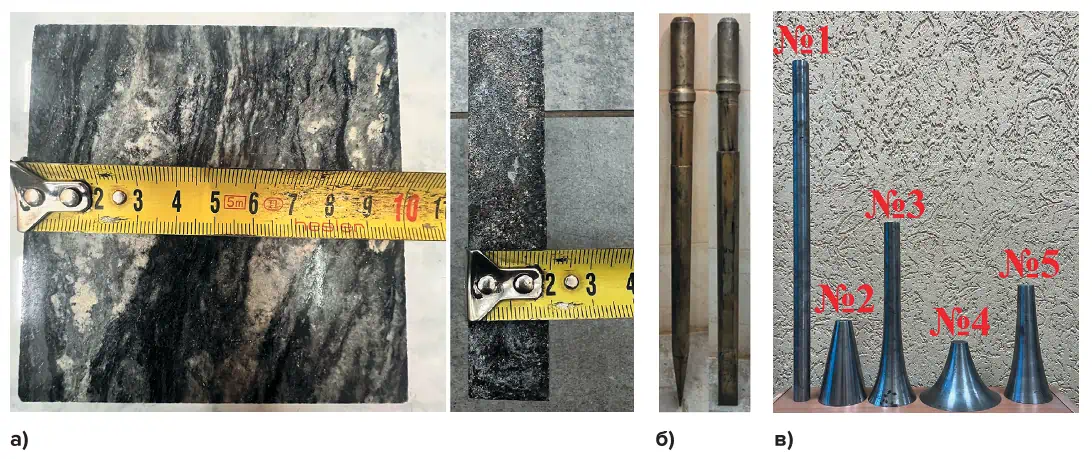

Рис. 5 Опытные образцы

Fig. 5 Test samples

В качестве объекта разрушения (рис. 5, а) использовались плиты из мрамора «Volakas» и «Panda Black» размером 100x100x20 мм с коэффициентом крепости по шкале M.M. Протодьяконова f = 8.

Рабочий инструмент (рис. 5, б) – клиновидная пика гидромолота с размерами: длина – 700 мм, ширина клина – 40 мм, угол заострения – 15°, диаметр ударного торца – 25 мм.

В качестве опытных образцов ударников выбраны 5 различающихся по геометрической форме бойков [35] с одинаковыми массой, равной 2 кг, и диаметром ударного торца – 25 мм:

– боёк №1 – обладает традиционно применяемой цилиндрической формой с постоянным по длине бойка поперечным сечением;

– боёк №2 – имеет форму усеченного конуса, выбран как один из наиболее простых в изготовлении;

– боёк №3 – выполнен в форме экспоненциоида вращения, выбран в силу того, что способен генерировать ударный импульс с минимальной энергией отраженной волны;

– боёк №4 – имеет форму псевдосферы, т.е. образующей боковой поверхности является трактриса, выбран в силу того, что способен генерировать ударный импульс с линейным законом нарастания его амплитуды;

– боёк №5 – выполнен в форме гиперболоида вращения, выбран в силу того, что позволяет генерировать ударный импульс с максимальной амплитудой в сравнении с любыми другими формами бойков.

Анализ ударных импульсов производился посредством специализированного авторского программного обеспечения «Удар бойком сложной геометрической формы» (Свидетельство №2019619495 / Тимофеев Е.Г., Жуков И.А. – зарегистр. 18.07.2019), основанного на графоаналитическом методе решения задачи продольного соударения стержней. В качестве исходных данных используется трехмерная модель бойка, с которой в автоматизированном режиме берутся данные о характере изменения площади поперечного сечения бойка по его длине. Для выполнения расчета задаются масса бойка, предударная скорость, плотность и модуль упругости материала соударяющихся тел, также диаметр ударного торца пики. Программа позволяет определять такие характеристики ударного импульса, как: F0 – начальное значение силы удара, кН; Fmax – максимальное значение силы удара, кН; k – коэффициент усиления, равный Fmax / F0; T1 – время первой волны ударного импульса, мкс; P1 – импульс силы, кН-мкс, первой от удара смоделированным бойком, которая содержит в себе максимальную часть энергии удара.

Результаты

По результатам физического эксперимента (табл. 1) определены предельные значения высоты сброса бойков различной формы, при которых происходило гарантированное разрушение образца горной породы: для бойка №1 – 1,00 м; для бойка №2 – 0,85 м; для бойка №3 – 0,45 м; для бойка №4 – 0,44 м; для бойка №5 – 0,42 м.

Кинетическая энергия, с которой боек наносит удар по пике, определяется формулой

E = mgh, (1)

где m – масса бойка, кг; g – ускорение свободного падения, м/с2; h – высота сброса, м.

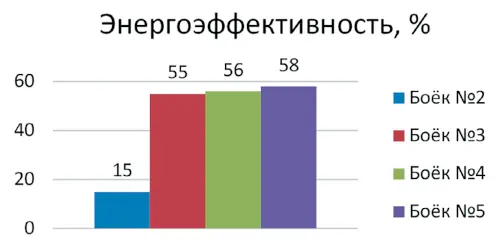

Рис. 6 Диаграмма значений энергии удара

Fig. 6 Impact energy diagram

Полученные расчетные значения энергии удара бойками №1–№5 приведены на рис. 6.

Таблица 1 Результаты эксперимента

Table 1 Experimental results

| Высота сброса, м | Боёк №1 | Боёк №2 | Боёк №3 | Боёк №4 | Боёк №5 |

|---|---|---|---|---|---|

| 1,00 | + | - | - | - | - |

| 0,95 | + | - | - | - | - |

| 0,90 | + | - | - | - | - |

| 0,85 | + | + | - | - | - |

| 0,80 | + | + | - | - | - |

| 0,75 | + | + | - | - | - |

| 0,70 | + | + | - | - | - |

| 0,65 | + | + | - | - | - |

| 0,60 | + | + | - | - | - |

| 0,55 | + | + | - | - | - |

| 0,50 | + | + | - | - | - |

| 0,45 | + | + | + | - | - |

| 0,44 | + | + | + | + | - |

| 0,43 | + | + | + | + | - |

| 0,42 | + | + | + | + | + |

| 0,41 | + | + | + | + | + |

Примечание: разрушение образца горной породы «+» – происходит, «–» – не происходит.

Относительная энергоэффективность бойков рассчитывается по формуле, %,

![]() (2)

(2)

где i – порядковый номер бойка; Ei – энергия удара бойком №i; E1 – энергия удара бойком №1.

Сравнительный анализ полученных экспериментальных данных подтверждает тот факт, что применение цилиндрического бойка заведомо ведет к увеличению энергоемкости процесса дробления горной породы. Выполнение бойка в форме усеченного конуса позволяет снизить энергию удара, необходимую для разрушения горной породы высокой крепости, в сравнении с энергией, затрачиваемой на разрушение идентичного образца горной породы цилиндрическим бойком, на 15% (рис. 7). Практическая реализация бойков с образующей боковой поверхности, выполненной по экспоненциальной кривой, трактрисе и гиперболе, позволяет сократить энергию удара на 55–58% (рис. 7), что в очередной раз подтверждает актуальность решения задачи повышения энергоэффективности гидромолотов, путем встраивания в их конструкцию поршень-бойков криволинейной формы.

Ударные импульсы, генерируемые бойками выбранных форм, были найдены с применением вышеназванного программного обеспечения, их параметры приведены в табл. 2.

Анализ приведенных в табл. 2 данных свидетельствует о том, что при почти одинаковой энергии удара бойками №3, №4 и №5 результативность процесса дробления горной породы определяется совокупностью длительности первой волны ударного импульса и его максимальной амплитуды, т.е. величиной импульса силы, которая фактически определяется площадью под графиком ударного импульса. Следовательно, при малой длительности амплитуда должна быть выше, и наоборот. В свою очередь, эти параметры зависят от габаритных размеров ударника. В связи с этим можно сделать вывод, что все три бойка под номерами 3, 4 и 5 имеют место с точки зрения их практической реализации в реальных конструкциях гидромолотов.

Однако возникает задача встраивания бойков с криволинейной боковой поверхностью в цилиндрические корпуса гидромолотов при условии сохранения параметров генерируемых такими бойками ударных импульсов.

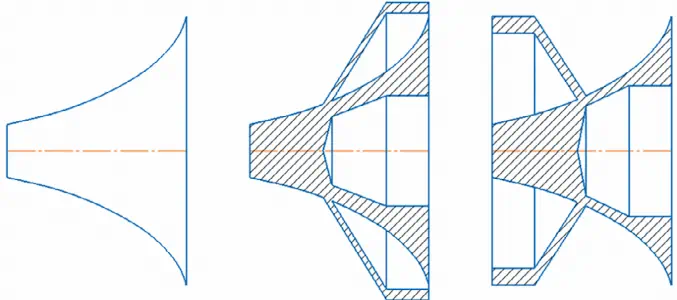

Решением поставленной задачи является выполнение бойка в виде двух жестко соединенных между собой частей – поршневой и ударной. Поршневая часть выполняется в виде цилиндроконической оболочки, а ударная часть – в форме тела вращения выбранной кривой. При этом в ударной части со стороны воспринимающего торца выполняется центральное глухое отверстие при условии, что площадь этого отверстия равна площади цилиндроконической оболочки в любом поперечном сечении по длине бойка, но с учетом направления распространения волны ударного импульса. Цилиндроконическая оболочка может быть ориентирована цилиндрической частью как в сторону воспринимающего торца (рис. 8, a), так и в сторону ударного (рис. 8, б).

Известно, что параметры ударного импульса определяются и полностью зависят от геометрической формы бойка, а именно от распределения его объема по длине [35]. Следовательно, бойки машин ударного действия, имеющие разную геометрическую форму, но одинаковую длину и идентичное распределение объема по длине (рис. 8), генерируют в рабочем инструменте машины идентичные ударные импульсы.

Рис. 7 Энергоэффективность разрушения горной породы ударным воздействием через пику бойками различных форм

Fig. 7 Energy efficiency of rock disintegration by percussive impact of the anvil blocks of different shapes through the pick

Таблица 2 Сравнительная характеристика бойков

Table 2 Comparative characteristics of anvil blocks

Предложенный вариант конструктивного исполнения поршень-бойка гидромолота защищен патентом РФ №221725 от 21.11.2023 г.

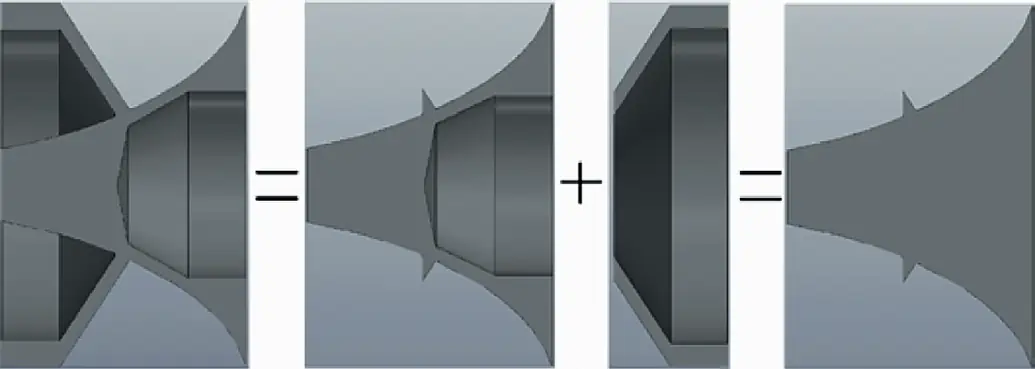

С учетом возможной технологии изготовления (например, способом литья) представленного нового технического решения бойка (рис. 8, б, в), а также во избежание возникновения концентрации напряжений острые углы в местах перехода сечений будут скруглены, что естественно повлечет за собой отклонение геометрической формы бойка от исходного (см. рис. 8, а), представляющего собой тело вращения какой-либо плоской кривой. Выполнение бойка с цилиндроконической оболочкой, ориентированной цилиндрической частью в сторону ударного (см. рис. 8, б), также приводит к отличию геометрических форм бойка с оболочкой и исходного (см. рис. 8, а), как это показано с учетом направления распространения ударной волны на рис. 9. Однако расчет и детальный анализ ударных импульсов, генерируемых тремя бойками, показанными на рис. 8, с учетом их исполнения и скруглений в острых углах, показал, что погрешность, разница величин основных параметров импульса, таких как максимальная амплитуда и длительность импульса, составляет менее 1%. В силу незначительности данной погрешностью можно пренебречь.

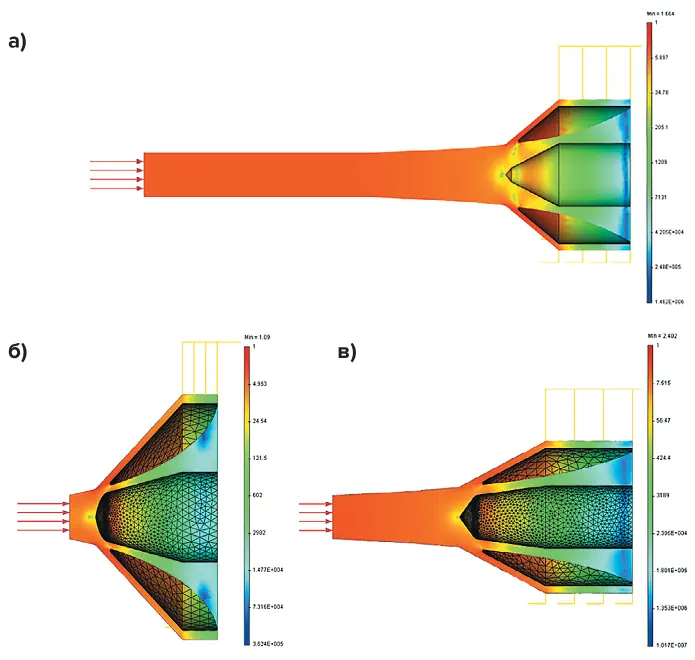

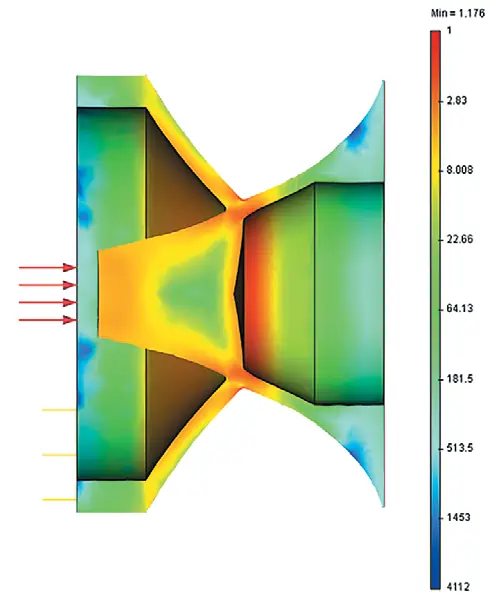

С целью обоснования рациональных соотношений геометрических параметров бойков с цилиндроконическими оболочками с точки зрения прочности и устойчивости бойка в корпусе гидромолота проведен анализ их напряженно-деформированного состояния с применением метода конечных элементов. Бойки были сконструированы по наиболее эффективным образцам №№3, 4 и 5. Моделирование проведено в программном комплексе T-Flex CAD при условиях закрепления посадочной поверхности цилиндрической поршневой части бойка по наружному диаметру и приложения распределенной нагрузки к ударному торцу бойка, равной по величине максимальной силе удара, согласно данным из табл. 2.

Результаты прочностного расчета бойков, в частности по определению коэффициента запаса прочности, показали, что при определенных соотношениях размеров цилиндроконической оболочки и центрального отверстия условие прочности выполняется, а именно коэффициент запаса прочности составляет: для бойка №3 – 1,66 (рис. 10, а); для бойка №4 – 1,1 (рис. 10, б); для бойка №5 – 2,4 (рис. 10, в).

По результатам подбора рациональных геометрических соотношений элементов бойков были установлены зависимости линейных размеров цилиндроконической оболочки: толщины Δц, длины цилиндрической части lц, длины конической части lк от диаметра D воспринимающего торца и от длины бойка l, обеспечивающие значение коэффициента запаса прочности больше 1. Для обеспечения прочности бойка №3 с цилиндроконической оболочкой при проектировании должны быть соблюдены соотношения:

Δц/D ∈ 0,05÷0,06; lц/D = lк/D ∈ 0,45÷0,55; (3)

Δц/l ∈ 0,02÷0,025; lц/l = lк/l ∈ 0,2÷0,25. (4)

Для бойка №4:

Δц/D ∈ 0,07÷0,075; lц/D = lк/D ∈ 0,45÷0,55; (5)

Δц/l ∈ 0,025÷0,03; lц/l = lк/l ∈ 0,15÷0,2. (6)

Рис. 8 Бойки, генерирующие идентичные ударные импульсы

Fig. 8 Anvil blocks that generate identical impact pulses

Рис. 9 Принцип расчета массива площадей сложных 3D моделей в программе T-Flex CAD

Fig. 9 The principle to calculate an array of areas for complex 3D models in the T-Flex CAD software

Рис. 10 Результаты прочностного расчета бойков

Fig. 10 Results of strength calculation of the anvil blocks

Для бойка №5:

Δц/D ∈ 0,05÷0,055; lц/D = lк/D ∈ 0,6÷0,7; (7)

Δц/l ∈ 0,02÷0,025; lц/l = lк/l ∈ 0,25÷0,3. (8)

При этом выполнение бойков с цилиндроконической оболочкой, ориентированной цилиндрической частью в сторону ударного торца, позволяет увеличить значение коэффициента запаса прочности и уменьшить концентрацию напряжений в опасных сечениях. В качестве примера на рис. 11 показан результат расчета на прочность бойка №4, согласно которому коэффициент запаса прочности увеличился до 1,18.

Рис. 11 Результат расчета на прочность бойка №4

Fig. 11 Distribution of the safety factor for anvil block No. 4

Заключение

Таким образом, проведенные исследования доказывают необходимость и возможность учета эффекта влияния геометрии ударных узлов в гидравлических импульсных машинах, предназначенных для разрушения негабаритов горных пород. Встраивание в ударный узел гидромолота бойка с криволинейной образующей боковой поверхности ударной части достигается путем оснащения его цилиндроконической оболочкой и центральным глухим отверстием с одинаковым распределением их объемов по длине бойка с учетом направления распространения ударного импульса упругой деформации. Генерирование в пике гидромолота ударного импульса, соответствующего силам сопротивления горной породы при ударном воздействии, путем подбора рациональной формы бойка обеспечивает сокращение количества энергии, необходимой для дробления негабаритов, более чем на 50%.

Вклад авторов

Все авторы сделали эквивалентный вклад в подготовку публикации.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Список литературы

1. Литвиненко В.С., Петров Е.И., Василевская Д.В., Яковенко А.В., Наумов И.А., Ратников М.А. Оценка роли государства в управлении минеральными ресурсами. Записки Горного института. 2023;259:95–111. https://doi.org/10.31897/PMI.2022.100 Litvinenko V.S., Petrov E.I., Vasilevskaya D.V., Yakovenko A.V., Naumov I.A., Ratnikov M.A. Assessment of the role of the state in the management of mineral resources. Journal of Mining Institute. 2023;259:95–111. https://doi.org/10.31897/PMI.2022.100

2. Зубов В.П., Трофимов А.В., Колганов А.В. Влияние особенностей управления состоянием массива горных пород на рудниках Талнахского рудного узла на показатели разубоживания. Горный информационно-аналитический бюллетень. 2024;(12-1):87–106. Режим доступа: https://giab-online.ru/files/Data/2024/12/12-1_2024_87-106.pdf (дата обращения: 15.01.2025). Zubov V.P., Trofimov A.V., Kolganov A.V. Influence of ground control features on indicators of dilution in mines of the Talanakh ore province. Mining Informational and Analytical Bulletin. 2024;(12-1):87–106. (In Russ.) Available at: https://giab-online.ru/files/Data/2024/12/12-1_2024_87-106.pdf (accessed: 15.01.2025).

3. Гаращенко Ж.М., Теремецкая В.А., Габов В.В. Отработка угольных целиков унифицированными выемочными модулями локальными забоями. Горная промышленность. 2024;(5S):151–157. https://doi.org/10.30686/1609-9192-2024-5S-151-157 Garashchenko Zh.M., Teremetskaya V.A., Gabov V.V. Mining of coal pillars using unified excavation modules with local faces. Russian Mining Industry. 2024;(5S):151–157. (In Russ.) https://doi.org/10.30686/1609-9192-2024-5S-151-157

4. Mikhailov A.V., Bouguebrine C., Shibanov D.A., Bessonov A.E. Impact evaluation of excavator positioning on open pit slope stability. International Journal of Engineering. 2025;38(1):99–107. https://doi.org/10.5829/ije.2025.38.01a.10

5. Юнгмейстер Д.А., Смоленский М.П., Сержан С.Л., Уразбахтин Р.Ю. Параметры шагающего устройства для добычи полезных ископаемых, рассредоточенных по морскому дну. Устойчивое развитие горных территорий. 2024;16(2):487– 502. https://doi.org/10.21177/1998-4502-2024-16-2-487-502 Yungmeister D.A., Smolenskii M.P., Serzhan S.L., Urazbakhtin R.Y. Parameters of a stepping device for mining of scattered minerals on the sea bed. Sustainable Development of Mountain Territories. 2024;16(2):487–502. (In Russ.) https://doi.org/10.21177/1998-4502-2024-16-2-487-502

6. Lagunova Yu., Makarova V., Pobegailo P. Experimental mechanics in relation to mining excavators. In: Radionov A.A., Gasiyarov V.R. (eds) Proceedings of the 10th International Conference on Industrial Engineering. Springer, Cham; 2024, pp. 440–450. https://doi.org/10.1007/978-3-031-65870-9_40

7. Гендлер С.Г., Степанцова А.Ю., Попов М.М. Обоснование безопасной эксплуатации закрытого угольного склада по газовому фактору. Записки Горного института. 2024:1–11. Режим доступа: https://pmi.spmi.ru/pmi/article/view/16519 (дата обращения: 12.01.2025). Gendler S.G., Stepantsova A.Y., Popov M.M. Justification on the safe exploitation of closed coal warehouse by gas factor. Journal of Mining Institute. 2024:1–11. Available at: https://pmi.spmi.ru/pmi/article/view/16519 (accessed: 12.01.2025).

8. Большунов А.В., Васильев Д.А., Дмитриев А.Н., Игнатьев С.А., Кадочников В.Г., Крикун Н.С. и др. Результаты комплексных экспериментальных исследований на станции Восток в Антарктиде. Записки Горного института. 2023;263:724– 741. Режим доступа: https://pmi.spmi.ru/pmi/article/view/16308 (дата обращения: 02.03.2025). Bolshunov A.V., Vasilev D.A., Dmitriev A.N., Ignatev S.A., Kadochnikov V.G., Krikun N.S. et al. Results of complex experimental studies at Vostok station in Antarctica. Journal of Mining Institute. 2023;263:724–741. Available at: https://pmi.spmi.ru/pmi/article/view/16308 (accessed: 02.03.2025).

9. Двойников М.В., Минаев Я.Д., Минибаев В.В., Камбулов Е.Ю., Ламосов М.Е. Технология глушения газовых скважин на регулируемом давлении. Известия Томского политехнического университета. Инжиниринг георесурсов. 2024;335(1):7–18. https://doi.org/10.18799/24131830/2024/1/4315 Dvoynikov M.V., Minaev Ya.D., Minibaev V.V., Kambulov E.Yu., Lamosov M.E. Technology for killing gas wells at managed pressure. Bulletin of the Tomsk Polytechnic University. Geo Assets Engineering. 2024;335(1):7–18. (In Russ.) https://doi.org/10.18799/24131830/2024/1/4315

10. Sinha A., Vasan S.G., Nandrekar J.S.J., Aditya U., Khandelwal M., Prasad N. et al. Development of architecture of autonomous hydraulic rock breaker for limestone mines. In: Verma A.K., et al. (eds) Proceedings of Geotechnical Challenges in Mining, Tunneling and Underground Infrastructures. Springer, Singapore; 2022, pp. 683–695. https://doi.org/10.1007/978-981-16-9770-8_46

11. Hu J.-P., Yuan Z., Li K.-J., Peng Y.-M. Research on electro-hydraulic control system of new pile hammer. Chinese Journal of Engineering Design. 2018;25(1):103–109. (In Chin.) https://doi.org/10.3785/j.issn.1006-754X.2018.01.014

12. Huang X., Hu G., Meng Q., Zheng X. Development status of hydraulic hammers and development trends of hydraulic hammers used in oil and gas well drilling. Electronic Journal of Geotechnical Engineering. 2016;21:5453–5464.

13. Чебан А.Ю., Хрунина Н.П. Использование горного оборудования для механического разрушения скальных и полускальных пород. Горная промышленность. 2014;(2):104–107. Cheban A.Yu., Khrunina N.P. Application of mining machinery and equipment for hardrock and half-rock mechanical breaking. Russian Mining Industry. 2014;(2):104–107. (In Russ.)

14. Zhang Y., Yan Z., Ashok P., Chen D., Eric V.O. Drilling hard abrasive rock formations with differential hydraulic hammers: dynamic modeling of drillstring vibrations for ROP optimization. In: IADC/SPE International Drilling Conference and Exhibition, Galveston, Texas, USA, March 8–10, 2022. SPE-208670-MS. https://doi.org/10.2118/208670-MS

15. Городилов Л.В., Коровин А.Н., Кудрявцев В.Г., Першин А.И. Выбор конструктивной схемы и параметров гидроударного устройства для активного исполнительного органа горной машины. Физико-технические проблемы разработки полезных ископаемых. 2023;(1):92–102. https://doi.org/10.15372/FTPRPI20230109 Gorodilov L.V., Korovin A.N., Kudryavtsev V.G., Pershin A.I. Structural layout and parameters of hydroimpactors for end effectors of mining machines. Fiziko-Texhnicheskiye Problemy Razrabbotki Poleznykh Iskopaemykh. 2023;(1):92–102. (In Russ.) https://doi.org/10.15372/FTPRPI20230109

16. Михайлов А.В., Казаков Ю.А., Соловьев И.В. Анализ элементов блочной технологии поверхностной выемки органогенного сырья. Горная промышленность. 2025;(1):129–136. https://doi.org/10.30686/1609-9192-2025-1-129-136 Mikhailov A.V., Kazakov Y.A., Soloviev I.V. V Analysis of block technology elements for surface excavation of organogenic material. Russian Mining Industry. 2025;(1):129–136. (In Russ.) https://doi.org/10.30686/1609-9192-2025-1-129-136

17. Ge D., Suo Z., Peng J., Bo K., Cheng J., Zhang P. Dynamic responses of a fluidic hammer with hydraulic-damping-device. Journal of Petroleum Science and Engineering. 2021;200:108243. https://doi.org/10.1016/j.petrol.2020.108243

18. Andersson H., Simonsson K., Hilding D., Schill M., Sigfridsson E., Leidermark D. Validation of a co-simulation approach for hydraulic percussion units applied to a hydraulic hammer. Advances in Engineering Software. 2019;131:102–115. https://doi.org/10.1016/j.advengsoft.2018.12.001

19. Afebu K.O., Liu Y., Papatheou E. Feature-based intelligent models for optimisation of percussive drilling. Neural Networks. 2022;148:266–284. https://doi.org/10.1016/j.neunet.2022.01.021

20. Aldannawy H., Rouabhi A., Gerbaud L. Percussive drilling: Experimental and numerical investigations. Rock Mechanics and Rock Engineering. 2022;55(3):1555–1570. https://doi.org/10.1007/s00603-021-02707-5

21. He J.-F., Yin Q.-L., Yin K. Study on the abrasion property of the anvil inside a hydraulic DTH hammer fitted with horizontal oriented sliders. Fracture and Structural Integrity. 2017;11(42):263–271. https://doi.org/10.3221/IGF-ESIS.42.28

22. Городилов Л.В., Кудрявцев В.Г. Экспериментальное исследование динамики золотникового распределителя с дроссельным управлением. Физико-технические проблемы разработки полезных ископаемых. 2023;(4):79–89. https://doi.org/10.15372/FTPRPI20230409 Gorodilov L.V., Kudryavtsev V.G. Experimental analysis of slide throttle valve dynamics. Fiziko-Texhnicheskiye Problemy Razrabbotki Poleznykh Iskopaemykh. 2023;(4):79–89. https://doi.org/10.15372/FTPRPI20230409

23. Корогодин А.С., Иванов С.Л. Оценка технического состояния опорных подшипников скольжения барабанной мельницы при эксплуатации в составе арктического комплекса горного оборудования. Горная промышленность. 2024;(6):144– 151. https://doi.org/10.30686/1609-9192-2024-6-144-151 Korogodin A.S., Ivanov S.L. Assessment of the technical condition of drum mill supporting sliding bearings during operation as part of an arctic mining equipment complex. Russian Mining Industry. 2024;(6):144–151. (In Russ.) https://doi.org/10.30686/1609-9192-2024-6-144-151

24. Максаров В.В., Минин А.О., Захарова В.П. Технологическое обеспечение качества расточных поверхностей изделий из алюминиевого сплава АМЦ на основе высокочастотного волнового воздействия. Цветные металлы. 2023;(4):90– 95. https://doi.org/10.17580/tsm.2023.04.12 Maksarov V.V., Minin A.O., Zakharova V.P. Ensuring surface quality in AlMn alloy items during high-frequency wave impact boring. Tsvetnye Metally. 2023;(4):90–95. (In Russ.) https://doi.org/10.17580/tsm.2023.04.12

25. Григорьев Б.С., Елисеев А.А., Погарская Т.А., Торопов Е.Е. Математическое моделирование дробления грунта и многофазного течения бурового раствора при бурении скважин. Записки Горного института. 2019;235:16–23. https://doi.org/10.31897/PMI.2019.1.16 Grigoriev B.S., Eliseev A.A., Pogarskaya T.A., Toropov E.E. Mathematical modeling of rock crushing and multiphase flow of drilling fluid in well drilling. Journal of Mining Institute. 2019;235:16–23. https://doi.org/10.31897/PMI.2019.1.16

26. Muminov R.O., Kuziev D.A., Zotov V.V., Sazankova E.S. Performability of electro-hydro-mechanical rotary head of drill rig in open pit mining: A case-study. Eurasian Mining. 2022;(1):76–80. https://doi.org/10.17580/em.2022.01.16

27. Shishlyannikov D., Zvonarev I., Rybin A., Zverev V., Ivanchenko A. Assessment of changes in the abrasiveness of solid particles in hydraulic mixtures pumped with ESPs. Applied Sciences. 2023;13(3):1885. https://doi.org/10.3390/app13031885

28. Кызыров К.Б., Митусов А.А., Решетникова О.С. Проектировочные исследования параметров гидромолота для горной и строительной промышленностей. Горный информационно-аналитический бюллетень. 2018;(9):220–226. Режим доступа: https://giab-online.ru/files/Data/2018/9/220_226_9_2018.pdf (дата обращения: 09.03.2025). Kyzyrov K.B., Mitusov A.A., Reshetnikova O.S. Design research of parameters of hydraulic hammer for mining and construction. Mining Informational and Analytical Bulletin. 2018;(9):220–226. (In Russ.) Available at: https://giab-online.ru/files/Data/2018/9/220_226_9_2018.pdf (accessed: 09.03.2025).

29. Yang Y., Liao H., Niu J., Wang Z., Zhang C. Fluid structure interaction simulation of rotary percussion drilling tool. Shiyou Xuebao. 2019;40(6):734–739. (In Chin.)

30. Коронатов В.А. Элементарная теория проникания ударника в твердые грунтовые среды при однократном ударе, с учетом возникающих трещин. Системы. Методы. Технологии. 2021;(1):25–33. https://doi.org/10.18324/2077-5415-2021-1-25-33 Koronatov V.A. An elementary theory of the penetration of a striker into solid soil media with a single impact, taking into account the emerging cracks. Systems. Methods. Technologies. 2021;(1):25–33. (In Russ.) https://doi.org/10.18324/2077-5415-2021-1-25-33

31. Каманин Ю.Н., Ределин Р.А., Кравченко В.А. Моделирование разрушения скальных пород гидравлическим устройством ударного действия. Горное оборудование и электромеханика. 2017;(2):30–34. Kamanin Yu.N., Redelin R.A., Kravchenko V.A. Simulation of fracture rock hydraulic equipment of percussion. Mining Equipment and Electromechanics. 2017;(2):30–34. (In Russ.)

32. Лазуткин С.Л., Лазуткина Н.А. Определение рациональных параметров исполнительных элементов ударной системы адаптивного ударного устройства. Современные наукоемкие технологии. 2019;(5):58–63. Режим доступа: https://top-technologies.ru/ru/article/view?id=37520 (дата обращения: 09.03.2025). Lazutkin S.L., Lazutkina N.A. Determination of rational parameters actuators adaptive shock system shock device. Modern High Technologies. 2019;(5):58–63. (In Russ.) Available at: https://top-technologies.ru/ru/article/view?id=37520 (accessed: 09.03.2025).

33. Жабин А.Б., Лавит И.М., Керимов З.Э. Результаты теоретических исследований силовой импульсной системы гидроударника. Горное оборудование и электромеханика. 2020;(5):9–15. https://doi.org/10.26730/1816-4528-2020-5-9-15 Zhabin A.B., Lavit I.M., Kerimov Z.E. Results of theoretical studies of the power impulse system of a percussion instrument. Mining Equipment and Electromechanics. 2020;(5):9–15. (In Russ.) https://doi.org/10.26730/1816-4528-2020-5-9-15

34. Караманиц Ф.И., Громадский А.С., Кузьменко Д.И. Создание и исследование новых коронок для бурения компенсационных шпуров и скважин в скальных породах. Горный информационно-аналитический бюллетень. 2018;(2):175–184. Режим доступа: https://giab-online.ru/files/Data/2018/2/175_184_2_2018.pdf (дата обращения: 09.03.2025). Karamanits F.I., Gromadskiy A.S., Kuzmenko D.I. Engineering and testing of new drill bits for compensatory drilling in hard rocks. Mining Informational and Analytical Bulletin. 2018;(2):175–184. (In Russ.) Available at: https://giab-online.ru/files/Data/2018/2/175_184_2_2018.pdf (accessed: 09.03.2025).

35. Жуков И.А., Дворников Л.Т. Новые конструктивные решения бойков горных машин ударного действия. Норт-Чарлстон: CreateSpace; 2015 130 с.