Эффективность утилизации отходов добычи и переработки в процессах горного производства

В.И. Голик1, А.В. Титова2

В.И. Голик1, А.В. Титова2

1 Московский политехнический университет, г. Москва, Российская Федерация

2 Государственный геологический музей им. В.И. Вернадского Российской академии наук, г. Москва, Российская Федерация

Горная Промышленность №4 / 2025 стр. 110-114

Резюме: Проблемы взаимодействия человека с природой и сохранения окружающей среды как реакции на техногенное вмешательство в ее экосистемы приобрели приоритетность и актуальность по сравнению с другими направлениями деятельности человека в наступающем постиндустриальном периоде. Прогресс горного производства в условиях роста промышленного потенциала обусловливает необходимость комбинирования возможностей промышленного мониторинга и технологий утилизации промышленных отходов с включением в природный оборот веществ. Установлены закономерные связи между секторами производства и эффективностью регулирования соотношения техногенных и природных факторов промышленного производства горного региона. Определен механизм совместного воздействия мелкофракционных и газообразных отходов горнопромышленного производства. Доказано, что на состояние окружающей среды горнодобывающего региона решающее влияние оказывают промышленные технологии добычи и переработки минералов. Предложен алгоритм оценки эффективности технологий утилизации отходов. Предложен комплекс технологий утилизации минеральных отходов и определены перспективные направления их реализации. Подтверждены обоснованность и достоверность результатов исследований, выводов и рекомендаций. Результаты исследования могут быть востребованы при модернизации технологий добычи и переработке металлического сырья на действующих предприятиях и проектировании новых ресурсо- и природосберегающих технологий.

Ключевые слова: техногенное вмешательство, горное производство, промышленный мониторинг, ресурсосберегающие технологии, утилизация, механизм взаимодействия, алгоритм оценки

Для цитирования: Голик В.И., Титова А.В. Эффективность утилизации отходов добычи и переработки в процессах горного производства. Горная промышленность. 2025;(4):110–114. https://doi.org/10.30686/1609-9192-2025-4-110-114

Информация о статье

Поступила в редакцию: 24.04.2025

Поступила после рецензирования: 05.06.2025

Принята к публикации: 26.06.2025

Информация об авторах

Голик Владимир Иванович ‒ доктор технических наук, профессор кафедры металлургии, Московский политехнический университет, г. Москва, Российская Федерация; https://orcid.org/0000-0002-1181-8452; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Титова Ася Владимировна – доктор технических наук, заместитель директора по развитию, Государственный геологический музей им. В.И. Вернадского Российской академии наук, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Добыча и переработка минерального сырья производятся в рамках совокупности веществ, устойчивой во времени и открытой в отношении притока и оттока материальных компонентов системы. Любое воздействие на экосистему вызывает ответную реакцию, энергия которой зависит от степени вмешательства в природную окружающую среду.

Для горнопромышленных регионов типа РСО-Алания проблема взаимодействия человека с природой, сохранения, восстановления и улучшения окружающей среды приобрела наибольшую остроту и актуальность по сравнению с другими направлениями деятельности. Она исследована в пионерном порядке на старейшем в России жильном месторождении (Згидское) [1; 2]. Ресурсосберегающие технологии освоения месторождений полезных ископаемых характеризуются результатами опытного выщелачивания металлов из отходов обогащения цветных и черных руд [3; 4], а также углей [5]. Сформулирована концепция и наметилась тенденция создания и освоения технологии переработки и утилизации отходов обогащения горнодобывающей отрасли [6; 7].

Состояние природной среды горнодобывающего региона имеет особенности, объясняющиеся влиянием технологий добычи и переработки минералов и орогидрографическими условиями горной системы. Ведущую роль здесь играют ветровые и пылевые потоки. Одним из путей снижения техногенной нагрузки является утилизация промышленных отходов, поэтому разработка и внедрение технологий утилизации отходов промышленного производства являются актуальной научной задачей.

Концепцию комплексной и глубокой переработки минерального сырья техногенного происхождения, ее состояние и перспективы исследуют зарубежные специалисты [8; 9]. Основная идея выщелачивания металлов детализируется работами исследователей данного направления горного производства [10; 11]. Исследуются аспекты применения технологий утилизации хвостов горных переделов для конкретных целей, например, для повышения технологических свойств твердеющей закладочной смеси [12].

Цель исследования – обоснование возможности развития горного производства путем утилизации промышленных отходов добычи и переработки руд.

Материалы и методы

Обобщение, анализ практики, теоретические исследования, физическое и математическое моделирование, лабораторный и производственный эксперимент и анализ результатов исследований с использованием методов математической статистики.

Влияние отходов на окружающую среду оценивается по результатам комплексного контроля, полученным путем мониторинга. Закономерности формирования потоков загрязняющих веществ в атмосфере над холмистой подстилающей поверхностью описываются моделью.

Результаты

Уменьшение величины ущерба от добычи и переработки минералов достигается в результате природоохранных мероприятий: утилизации очищенных, неочищенных и выбрасываемых в биосферу неочищенных отходов.

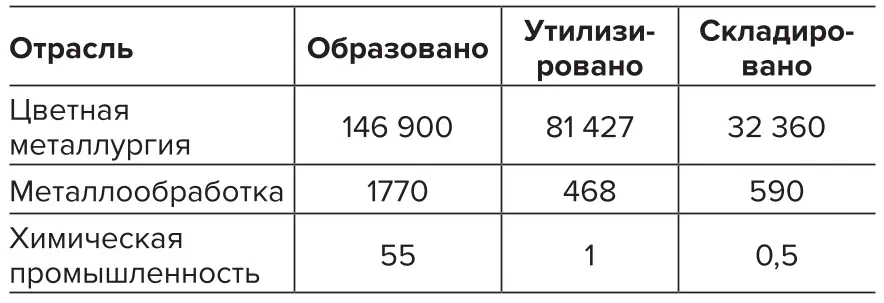

В РСО-А накоплено до 4 млн т промышленных отходов 1–4-го классов опасности (табл. 1).

Таблица 1 Образование горнопромышленных отходов, т

Table 1 Generation of mining waste, tons

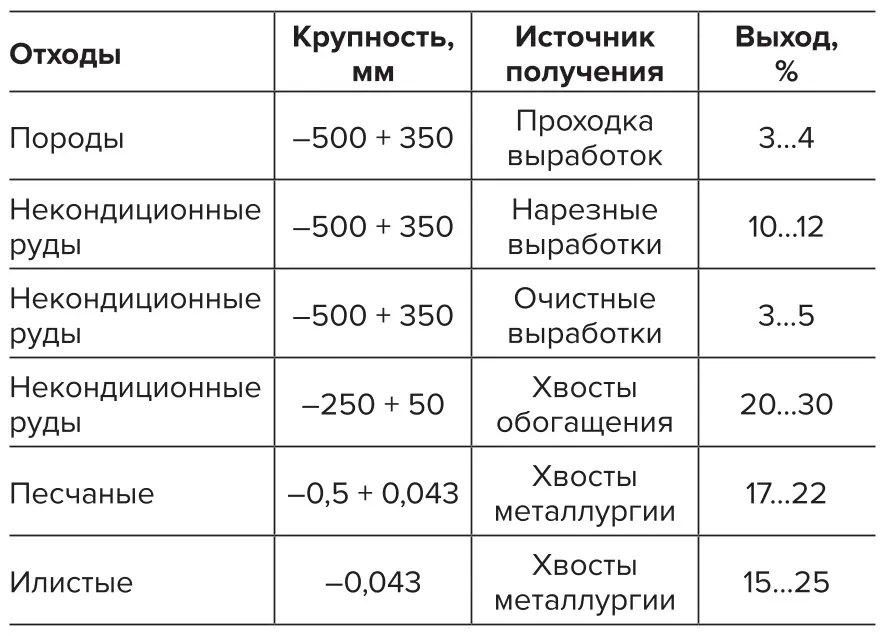

При переработке 1 т руды получается около 1 т хвостов. При подземной разработке на 100 т рудной массы добывается 20…30 т пустой породы и некондиционной руды. При обогащении рудной массы на обогатительной фабрике выделяется не менее 20…30% хвостов от объема добытой массы. Одна тонна товарной руды дает 1,4…1,6 т отходов горного и металлургического производств (табл. 2).

Таблица 2 Характеристика отходов при переделах

Table 2 Waste characteristics at the process stages

Смеси с добавками дробленых пород и хвостов переработки по прочности превышают базовую песчано-шлаковую смесь при расходе шлака 400 кг/м3 смеси. Если для смеси с добавками дробленых горных пород 30–50% от общей массы заполнителей оптимальное соотношение вяжущего к заполнителю составляет 1/6–1/7, то для хвостов в смеси при их содержании 30–50 % количество шлака может быть уменьшено до 150 кг/м3.

Хвосты гидрометаллургического передела чаще всего содержат известняки, алевролиты и фосфогипс. Прочность на сжатие образцов твердеющей смеси с применением в качестве заполнителя хвостов гидрометаллургического завода увеличивается в 1,5–2,0 раза. Включение мелкофракционных «хвостов» в состав смесей улучшает их однородность. Твердая фаза хвостов ГМЗ состоит из тонкоизмельченной горной массы. Модуль крупности 0,022–0,078, содержание глинистых и пылеватых частиц 39–367%, только глинистых – 6,6–6,1%, насыпная плотность хвостов – 1,5– 1,6 т/м3; удельная поверхность – 3600 см2/кг; естественная влажность – 18–26%.

Таблица 3 Прочность смеси в зависимости от влажности, МПа

Table 3 Strength of the mixture depending on the moisture content, MPa

Хвосты ГМЗ по гранулометрическому и химическому составам обеспечивают прочность большинства изделий (табл. 3).

В качестве инертного заполнителя используют хвосты обогащения руд месторождения. Оптимальные составы при соотношении компонент: хвосты обогащения – 600– 750 кг; зола-унос ГРЭС – 180–220 кг; цементная пыль электрофильтров – 250–315 кг; цемент – 35–40 кг на 1 м3 закладки. Для отработки месторождений с закладкой выработанного пространства используют составы на основе хвостов основной флотации с различным содержанием слюд при расходе комплексного вяжущего не менее 350 кг/м3 закладки. Смеси с хвостами обогащения сходны со смесями из хвостов металлургического передела, обладают еще большей насыщенностью водой, пластичностью и глинизацией.

Таблица 4 Прочность закладки при различной кислотности хвостов, МПа

Table 4 Stowing strength at different acidity of the tailings, MPa

Хвосты кучного выщелачивания обеспечивают прочность смеси с добавками хвостов кучного выщелачивания при одинаковом расходе шлака на 1 м2 закладки большую, чем с дроблеными горными породами (табл. 4).

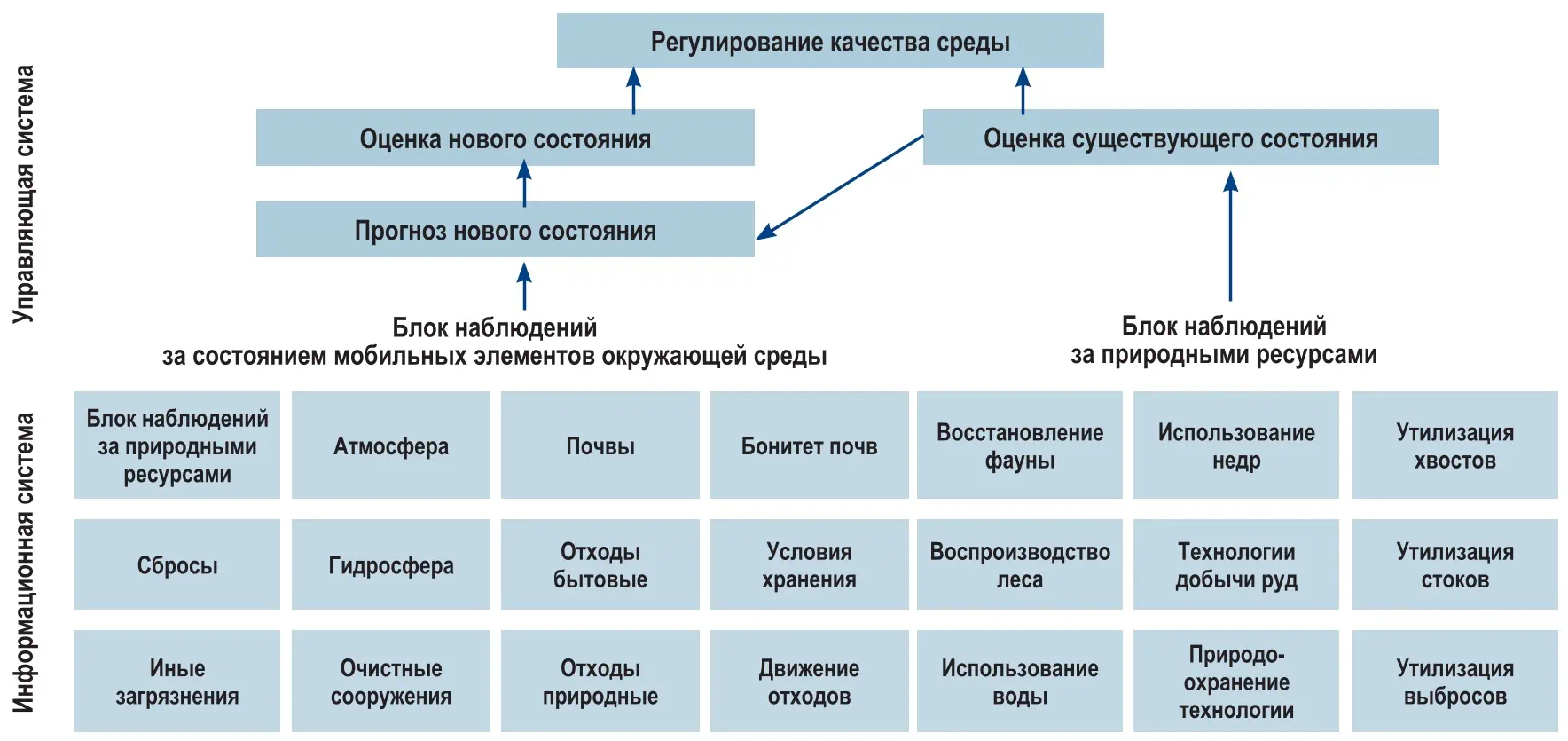

Регулирование качества среды осуществляется с использованием алгоритма (рис. 1).

Рис. 1 Алгоритм оценки эффективности технологий утилизации отходов

Рис. 1 Алгоритм оценки эффективности технологий утилизации отходов

Fig. 1 An algorithm to evaluate the efficiency of waste utilization technologies

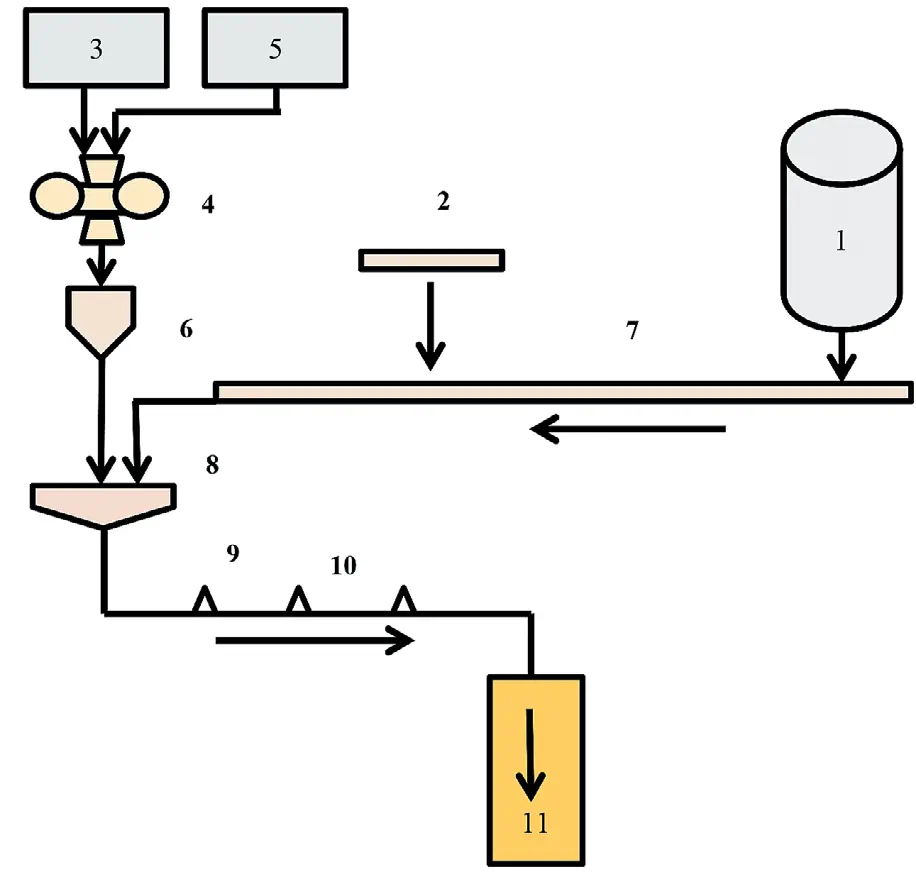

Особенностью работы комплексов с активацией в процессе приготовления материалов смеси является то, что их производительность зависит от типа активирующего аппарата (рис. 2), а также от удельного расхода шлака:

![]()

где Qск – производительность закладочного комплекса, м3/ч; Qа – производительность активатора при заданной тонкости помола, кг/ч; q1 ш – расход шлака для принятой прочности при данной тонкости, кг/м3.

Рис. 2 Схема активации компонент твердеющих смесей: 1 − бункер цемента; 2 – виброгрохот; 3 – доменный шлак; 4 − дезинтегратор; 5 –вода; 6 − вибро-мельница; 7 − конвейер; 8 − смеситель; 9 – закладочный трубопровод; 10 − вибраторы; 11 − выработанное пространство

Fig. 2 A flow chart of activating the components of consolidating mixtures: 1 - cement hopper; 2 - vibrating screen; 3 - blast furnace slag; 4 - disintegrator; 5 - water; 6 - vibrating mill; 7 - conveyor; 8 - mixer; 9 - stowing pipeline; 10 - vibrators; 1 1 - mined space

Для повышения тонкости помола шлака требуется дополнительное оборудование, повышаются амортизационные отчисления, растут расходы на обслуживание оборудования, зарплату и материалы, энергетические затраты и т.д.:

![]()

где Cа – затраты на активацию, руб/м3; Qк – производительность комплекса при базовой тонкости частиц, м3ч; Qа – производительность комплекса при уменьшенной тонкости частиц, м3/ч.

Минимальная удельная стоимость твердеющей закладочной смеси:

![]()

где q1 ш – расход шлака, кг/м3; Су – стоимость твердеющей смеси, руб/м3.

Плотность твердеющей смеси с добавками дробленого материала:

![]()

где γз – плотность твердеющей закладочной смеси с добавками пород, кг/м3; γис – плотность песчано-шлаковой твердеющей смеси, кг/м3; Рпд – масса породы, кг/м3. Качество активации материалов в активаторе по сравнению с базовым:

![]()

где σа, σб – прочность контрольных кубов из смесей активизированных и базовых компонент, МПа. Приращение составляет: при активации материалов на виброгрохотах – 15–20%; в дезинтеграторах – 20–25%; в вибромельницах – 15–20%; в вибротранспортных установках – 10–15%.

Взаимосвязь прочности смеси с факторами приготовления проб описывается моделью:

![]()

где В = 0, Вmаx – расход вяжущих компонентов при постоянном значении инертных заполнителей и воды, кг/м3; x1 – коэффициент избыточной влаги; x2 – коэффициент превышения крупности частиц; x3 – коэффициент ослабления прочности при отборе керна; x4 – коэффициент превышения отмучиваемых частиц; x5 – коэффициент упрочения искусственных массивов; xn – поправочные коэффициенты.

Эффективность природосберегающих технологий:

![]()

где , ![]()

![]() – соответственно сумма затрат при базовой и оптимизированной технологии, руб/м3; Q – объем использования технологий, м3.

– соответственно сумма затрат при базовой и оптимизированной технологии, руб/м3; Q – объем использования технологий, м3.

Выводы

1. Решающее влияние на экономику и состояние окружающей среды горнопромышленного региона оказывают технологии добычи, переработки и потребления минералов.

2. Эффективность функционирования горнодобывающих предприятий повышается при соответствии технологий утилизации отходов и возможностей промышленного мониторинга, которая определяется величиной затрат на подготовку отходов к утилизации на основе модели, целевой функцией которой является максимум прибыли.

3. Эффективности управленческих решений оцениваются с приоритетом охраны окружающей среды.

4. Закономерные связи между секторами предприятия и механизм регулирования соотношений техногенных и природных факторов позволяют управлять производством горного региона.

5. Эффективность технологий утилизации отходов, позволяющих получать прибыль и минимизировать влияние на экосистемы окружающей среды, обеспечивается использованием предложенного алгоритма.

Список литературы

1. Golik V.I., Klyuev R.V., Martyushev N.V., Kondratiev V.V., Tynchenko V.S., Gladkikh V.A. et al. Reuse and mechanochemical processing of ore dressing tailings used for extracting Pb and Zn. Materials. 2023;16(21):7004; https://doi.org/10.3390/ma16217004

2. Golik V.I., Klyuev R.V., Martyushev N.V., Zyukin D.A., Karlina A.I. Technology for nonwaste recovery of tailings of the Mizur mining and processing plant. Metallurgist. 2023;66(11-12):1476–1480. https://doi.org/10.1007/s11015-023-01462-y

3. Рыбак Я., Хайрутдинов М.М., Конгар-Сюрюн Ч.Б., Тюляева Ю.С. Ресурсосберегающие технологии освоения месторождений полезных ископаемых. Устойчивое развитие горных территорий. 2021;13(3):406–415. Rybak Ya., Khayrutdinov M.M., Kongar-Syuryun Ch.B., Tyulyayeva Yu.S. Resource-saving technologies for development of mineral deposits. Sustainable Development of Mountain Territories. 2021;13(3):406–415. (In Russ.)

4. Валиев Н.Г., Пропп В.Д., Абрамкин Н.И., Камболов Д.А. Практика применения выщелачивания металлов из некондиционного сырья и отходов обогащения руд. Горный информационно-аналитический бюллетень. 2023;(12-1):17–30. https://doi.org/10.25018/0236_1493_2023_121_0_17 Valiev N. G., Propp V. D., Abramkin N. I., Kambolov D. A. The practice of leaching metals from substandard raw materials and ore dressing waste. Mining Informational and Analytical Bulletin. 2023;(12-1):17–30. (In Russ.) https://doi.org/10.25018/0236_1493_2023_121_0_17

5. Голик В.И., Титова А.В., Титов Г.И. К утилизации хвостов обогащения руд цветных металлов. Горная промышленность. 2023;(5):96–101. https://doi.org/10.30686/1609-9192-2023-5-96-101 Golik V.I., Titova A.V., Titov G.I. On utilization of concentration tailings of non-ferrous metal ores. Russian Mining Industry. 2023;(5):96–101. (In Russ.) https://doi.org/10.30686/1609-9192-2023-5-96-101

6. Иванков С.И., Троицкий А.В., Скобелев К.Д. Современные тенденции создания технологии переработки и утилизации отходов обогащения горно-обогатительной отрасли. Научные и технические аспекты охраны окружающей среды. 2021;(2):2–39. https://doi.org/10.36535/0869-1002-2021-02-1 Ivankov S.I., Troitsky A.V., Skobelev K.D. Modern trends in design technologies for recycling and utilization of mining and processing wastes. Nauchnye i Tekhnicheskie Aspekty Okhrany Okruzhayushchei Sredy. 2021;(2):2–39. (In Russ.) https://doi.org/10.36535/0869-1002-2021-02-1

7. Амдур А.М., Федоров С.А., Матушкина А.Н. Извлечение золота из труднообогатимых руд и техногенных отходов путем их высокотемпературной обработки и последующей центробежной сепарации. Горный информационно-аналитический бюллетень. 2022;(11-1):95–106. https://doi.org/10.25018/0236_1493_2022_111_0_95 Amdur A.M., Fedorov S.A., Matushkina A.N. Extraction of gold from definitely processing ores and technogenic waste by their high-temperature treatment and subsequent centrifugal separation. Mining Informational and Analytical Bulletin. 2022;(11-1):95–106. (In Russ.) https://doi.org/10.25018/0236_1493_2022_111_0_95

8. Xia Z., Zhang X., Huang X., Yang S., Chen Y., Ye L. Hydrometallurgical stepwise recovery of copper and zinc from smelting slag of waste brass in ammonium chloride solution. Hydrometallurgy. 2020;197:105475. https://doi.org/10.1016/j.hydromet.2020.105475

9. Yavari M., Ebrahimi S., Aghazadeh V., Ghashghaee M. Intensified bioleaching of copper from chalcopyrite: decoupling and optimization of the chemical stage. Iranian Journal of Chemistry and Chemical Engineering. 2020;39(5):343–352.

10. Александрова Т.Н. Комплексная и глубокая переработка минерального сырья природного и техногенного происхождения: состояние и перспективы. Записки Горного института. 2022;256:503–504. Режим доступа: https://pmi.spmi.ru/pmi/article/view/16064 (дата обращения: 13.04.2025). Aleksandrova T.N. Сomplex and deep processing of mineral raw materials of natural and technogenic origin: state and prospects. Journal of Mining Institute. 2022;256:503–504. Available at: https://pmi.spmi.ru/pmi/article/view/16064 (accessed: 13.04.2025).

11. Комарова А.Г., Чикишева Т.А., Прокопьев Е.С., Прокопьев С.А. Формы нахождения потенциально ценных компонентов в отходах углеобогатительной фабрики «Краснобродская-Коксовая». Уголь. 2023;(9):100–104. https://doi.org/10.18796/0041-5790-2023-9-100-104 Komarova A.G., Chikisheva T.A., Prokopiev E.S., Prokopiev S.A. Occurrence form of potentially valuable components in the Krasnobrodskaya-Koksovaya coal-processing plant waste. Ugol’. 2023;(9):100–104. (In Russ.) https://doi.org/10.18796/0041-5790-2023-9-100-104

12. Медведев В.В., Овсейчук В.А. Повышение технологических свойств твердеющей закладочной смеси. Горный информационно-аналитический бюллетень. 2021;(3-2):71–80. https://doi.org/10.25018/0236_1493_2021_32_0_71 Medvedev V.V., Ovseychuk V.A. Improvement of cemented backfill properties. Mining Informational and Analytical Bulletin. 2021;(3-2):71–80. https://doi.org/10.25018/0236_1493_2021_32_0_71