Цифровые двойники процессов управления высокоавтоматизированными горнотранспортными комплексами

А.Ф. Клебанов, И.В. Еремкин, П.А. Габусу

А.Ф. Клебанов, И.В. Еремкин, П.А. Габусу

ГК «ЦИФРА», г. Москва, Российская Федерация

Russian Mining Industry №4 / 2025 p. 61-70

Резюме: В статье рассмотрены вопросы разработки и применения цифровых двойников в задачах горного производства. Анализируются определения и эволюция понятия «цифровой двойник», отмечается, что цифровые двойники уже давно используются при автоматизации (цифровизации) горных работ и процессов управления горнотранспортными комплексами, однако технологии Индустрии 4.0 наполняют их новыми смыслами и свойствами на современном этапе. Обосновывается программно-аппаратная инфраструктура удаленного аналитического центра для построения широкого спектра цифровых двойников процессов управления высокоавтоматизированными (роботизированными) горнотранспортными комплексами и применения их в проектных и образовательных целях («фабрика цифровых двойников»). Важнейшими составляющими такого удаленного аналитического центра являются горно-геологические информационные системы, автоматизированные системы управления горнотранспортными комплексами с ретроспективной базой данных работы системы на горном предприятии, а также симуляторы процессов управления погрузочно-доставочными комплексами и буровзрывными работами. Выделяется несколько классов цифровых двойников высокоавтоматизированных (роботизированных) горнотранспортных комплексов: цифровые двойники, основанные на обработке телеметрической и горнотехнической информации в режиме реального времени; цифровые двойники для подготовки образовательных программ на основе исторических баз данных; цифровые двойники для решения задач планирования и проектирования горных работ, проверки гипотез и сценарного моделирования. Обсуждается возможность применения опыта построения цифровых двойников горного производства в задачах космической индустрии для отработки перспективных технологий и оборудования добычи полезных ископаемых на других планетах.

Ключевые слова: цифровой двойник, высокоавтоматизированные горнотранспортные комплексы, буровзрывные работы, погрузочно-доставочные комплексы, цифровая трансформация, удаленный аналитический центр управления, роботизированные технологии, проектирование горных работ, планирование горных работ, сценарное моделирование, горнотехнические системы, горно-геологические информационные системы, Индустрия 4.0

Благодарности: Авторы выражают благодарность директору Горного института КНЦ РАН, чл.-корр. РАН С.В. Лукичёву, научному руководителю Института космических исследований РАН, академику РАН Л.М. Зеленому, сотрудникам Института космических исследований РАН: чл.-корр. РАН М.Л. Литваку; д-ру физ.-мат. наук Н.А. Эйсмонту; науч. сотр. В.А. Котцову за ценные рекомендации и экспертизу. Также благодарим сотрудников ГК «Цифра»: С.А. Степанова, канд. физ.-мат. наук Н.В. Одинцева и канд. техн. наук Р.В. Федоренко за важные замечания и советы при подготовке материалов статьи.

Для цитирования: Клебанов А.Ф., Еремкин И.В., Габусу П.А. Цифровые двойники процессов управления высокоавтоматизированными горнотранспортными комплексами. Горная промышленность. 2025;(4):61–70. https://doi.org/10.30686/1609-9192-2025-4-61-70

Информация о статье

Поступила в редакцию: 07.05.2025

Поступила после рецензирования: 25.06.2025

Принята к публикации: 28.06.2025

Информация об авторах

Клебанов Алексей Феликсович – кандидат технических наук, директор по науке и работе с образовательными учреждениями, Группа компаний «Цифра», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Еремкин Иван Владимирович – инженер-конструктор «ЦИФРА РОБОТИКС», Группа компаний «Цифра», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Габусу Паулина Айкинсовна – кандидат технических наук, руководитель направления, Группа компаний «Цифра», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Цифровая трансформация открытых горных работ (ОГР) и перспективы широкого применения автономных и дистанционно-управляемых автосамосвалов и другой карьерной техники, «готовой к роботизации» (autonomous ready) – бульдозеров, грейдеров, экскаваторов, буровых станков [1] – обуславливают целесообразность расширения понятия (термина) «высокоавтоматизированное транспортное средство» (ВАТС), часто употребляемого для транспорта общего пользования1, на горнотранспортные комплексы (ГТК), выполняющие в карьерах и угольных разрезах буровзрывные работы (БВР), погрузку и транспортировку горной массы к местам складирования или дальнейшей переработки. В общем случае термин «высокоавтоматизированные горнотранспортные комплексы» (ВА ГТК) применим для ГТК горных предприятий, которые используют для управления производственным циклом платформенные цифровые решения и автоматизированные системы управления. Роботизация технологических процессов для таких предприятий – это вопрос ближайшего будущего, и карьерная техника оснащена программно-аппаратными комплексами контроля эксплуатации и передачи данных, отвечающими всем требованиям «высокой автоматизации» Индустрии 4.0.

Развитие цифровой трансформации в горном деле носит эволюционный характер и за последние три десятилетия были пройдены несколько этапов, связанных с развитием и широким внедрением в промышленность высокопроизводительной вычислительной техники; горно-геологических информационных систем (ГГИС); технологий спутниковой навигации; беспроводных систем передачи данных и технологий интернета вещей (IoT), сенсорной аппаратуры и робототехнических систем; методов анализа Больших данных [2; 3]. Основными направлениями развития цифровых технологий горной отрасли на ближайшие годы являются роботизация горной добычи; организация удаленных центров управления; развитие технологий искусственного интеллекта (ИИ) и цифровых двойников (ЦД)2 [4].

Цифровые двойники горного производства

Рассмотрим более подробно возможные варианты создания цифровых двойников применительно к процессам управления ВА ГТК. Следует отметить, что понятие «цифровой двойник», широко распространившееся в горной отрасли в последние годы (так же как и «цифровая трансформация»)3 [5–7], носит настолько широкий характер, что требует уточнения и конкретизации в каждом конкретном случае реализации того или иного проекта. Впервые термин «цифровой двойник» упоминается в 2010 г. в отчете NASA о моделировании и симуляции копии космического корабля [8]. Одна из наиболее общепринятых трактовок понятия «цифрового двойника» определяет его как цифровую (виртуальную) непрерывно адаптируемую модель любых объектов, систем, процессов или людей, точно воспроизводящую форму и действие оригинала и синхронизированную с ним4 [8]. В горной отрасли понятие ЦД тесно связано с концепцией цифрового горного предприятия, представляющего собой упорядоченное множество взаимосвязанных цифровых моделей (цифровых аналогов) геометрических пространственных объектов, технологических процессов и оборудования горного производства (горнотехнических систем) с коммуникационными связями в режиме реального времени [2; 9; 10]. Иными словами, цифровое горное предприятие – это совокупность цифровых двойников (цифровых копий, аналогов) объектов и процессов, помогающих моделировать и визуализировать горное производство. Цифровой двойник – это постоянно меняющаяся сущность (цифровой профиль) объекта или процесса цифрового горного предприятия, основанная на огромном объеме исторических и актуальных данных, позволяющих управлять цифровым горным предприятием и оптимизировать его работу. С этой точки зрения цифровыми двойниками процессов управления и поддержки принятия решений являются широко применяемые на производстве системы ГГИС и АСУ ГТК, составляющие основу экосистемы цифрового горного предприятия. АСУ ГТК (АСУ ВА ГТК) является «цифровым советчиком» для диспетчера горного предприятия и в режиме реального времени оптимизирует работу горного оборудования. Однако эту систему сложно использовать в реальном режиме времени (не нарушая организационные регламенты работы предприятия) для целей обучения или поиска наиболее оптимальных вариантов по расстановке, составу оборудования и объектов горного производства (отвалов, фабрики, конвейеров). В первом случае, для образовательных целей, целесообразно использовать исторические ретроспективные данные работы АСУ ГТК (АСУ ВА ГТК) за определенный период времени и в режиме проигрывателя (симулятора) организовывать процесс обучения на реальных данных ОГР. Во втором случае, для моделирования различных сценариев развития ОГР, оптимального выбора количества/ состава парка оборудования и оценки эффекта от внедрения операционных улучшений – необходимо создание цифрового двойника производственного процесса для возможности имитационного моделирования вариантов проектирования, планирования и эксплуатации горного предприятия, например, в системе MineTwin или ГГИС MINEFRAME [11; 12]. Такое имитационное и математическое моделирование, как метод научного исследования сложных физических процессов и технических систем – вычислительный эксперимент, – широко применялся еще в 80-х годах прошлого столетия [13; 14] и объекты вычислительного эксперимента (ранее употреблялось понятие «математическая модель») вполне можно было бы назвать цифровыми двойниками процессов или систем.

Однако развитие технологий цифровой трансформации наполняет понятие «цифровой двойник» новым содержанием: цифровой двойник технологического процесса горного производства дает возможность в режиме оперативного управления или имитационного моделирования проводить анализ массивов исторических и актуальных данных работы объекта или технологического процесса, позволяет вносить коррективы в управляющие алгоритмы и строить прогнозные модели работы оборудования. Платформенные (интеграционные) цифровые решения; промышленный интернет вещей (IIoT), программные симуляторы, применяемые для авто/авиа тренажеров и в игровой индустрии; имитационное моделирование; машинное обучение (ML) и методы искусственных нейронных сетей для анализа Больших данных при моделировании технологических процессов открывают широчайшие возможности применения цифровых двойников для сквозной оптимизации всей производственной цепочки работы горного предприятия и создания удаленных центров управления ВА ГТК [4]. Именно в этом состоят тренд и перспективы развития технологий цифровых двойников в горной отрасли на современном этапе. Разработка новых цифровых двойников – это «сборка пазла» путем наращивания функционала уже известных цифровых двойников цифрового горного предприятия или формирования более широкой сети коммуникационных связей между ними. Несомненной также является и необходимость разработки и применения цифровых двойников в образовательных программах как наиболее удобного и гибкого инструментария для обучения инженеров на реальных практических данных работы горных предприятий. Удаленный центр управления интеллектуальным горным предприятием (аналитический центр) может стать «фабрикой цифровых двойников» для решения задач оптимизации производства и развития образовательных программ (рис. 1). Прогноз ыс помощью ЦД различных сценариев горных работ, проверка гипотез и подготовка кадров на основе реальных практик горного производства позволят экономить компаниям значительные ресурсы.

Рис. 1 Удаленный аналитический центр интеллектуального горного предприятия – «Фабрика цифровых двойников»

Рис. 1 Удаленный аналитический центр интеллектуального горного предприятия – «Фабрика цифровых двойников»

Fig. 1 A remote analytical center of a smart mining company: “Digital Twin Factory”

Цифровые двойники процессов управления высокоавтоматизированными горнотранспортными комплексами

Цифровые двойники процессов управления ВА ГТК (ЦД ВА ГТК) могут применяться в удаленных аналитических центрах интеллектуального горного предприятия для оптимизации ОГР и для обучения технологиям цифрового горного планирования и управления (оперативного, среднесрочного, стратегического). Такие удаленные аналитические центры возможно организовать на базе научно-исследовательских институтов и университетов горного профиля, располагающих высококвалифицированными кадрами в области математического моделирования и цифровых технологий управления [4]. Возможны различные конфигурации программно-аппаратных комплексов аналитического центра. Один из вариантов подробно рассмотрен в [4, 15]. На сервере удаленного аналитического центра устанавливается цифровой двойник процессов оперативного управления ОГР – программное обеспечение АСУ ГТК, например, системы «КАРЬЕР», которая применяется на многих предприятиях горной промышленности [16]. Программы обучения методам и технологиям оперативного управления могут быть реализованы в режиме реального времени при дистанционном управлении ОГР: для этого необходимы организация защищенной линии (канала) связи между предприятием и аналитическим центром и согласование регламента процессов обучения, исключающих вмешательство в работу диспетчерской службы. Образовательные программы могут быть также организованы в аналитическом центре с использованием массивов исторических данных работы АСУ ВА ГТК за выбранный промежуток времени. Процедура построения цифрового двойника может быть следующей:

– на сервер ЦД устанавливается ПО АСУ ГТК;

– создаются и заполняются справочники цифрового двойника в соответствии с текущими справочниками предприятия (состав и расстановка оборудования, положение горных работ, складов и мест разгрузки автосамосвалов);

– формируются базы данных работы ВА ГТК и телеметрической информации за выбранный период (смена, месяц, год);

– подготавливается «снимок» состояния системы с телеметрией (дамп) для проигрывания в удаленном аналитическом центре;

– на сервере АСУ ГТК настраивается проигрыватель ЦД, который в режиме реального времени публикует телеметрию в ПО АСУ ГТК, подменяя время на текущее;

Реализация в ЦД функционала АСУ ГТК «КАРЬЕР» позволит обучающимся в удаленном аналитическом центре студентам, аспирантам и специалистам горных компаний пользоваться учетными функциями АСУ ГТК, наблюдать за прогрессом перевозок горной массы, картой рабочего времени, отклонениями от плановых заданий по объему/ качеству и другим функционалом системы. Также возможно формировать наряд на смену с учетом доступности техники и персонала; паспорта загрузки автосамосвалов; плановых показателей работы экскаваторов.

На основе всестороннего анализа исторических данных в ЦД процессов управления ВА ГТК можно реализовать также функции построения прогнозных моделей производительности, производственной безопасности и эксплуатационной надежности работы оборудования (см. рис. 1) – для образовательных и консультационных целей.

Программно-аппаратную инфраструктуру удаленного аналитического центра возможно расширить за счет цифровых двойников горного предприятия на базе ГГИС (например, отечественной системы MINEFRAME), с функциями имитационного моделирования и планирования горных работ. Программное взаимодействие ЦД процессов управления ВА ГТК с ЦД ГГИС (см. рис. 1) позволит решать проектные и учебные задачи по планированию горных работ (оперативному, среднесрочному и перспективному), проводить сценарный анализ развития горных работ и подтверждать выполнимость планов (с тем или иным составом парка оборудования) на любой период жизненного цикла предприятия.

Таким образом, можно выделить два класса ЦД процессов управления ВА ГТК:

1. Цифровые двойники «реального времени» – цифровые системы управления и контроля эксплуатации ВА ГТК (АСУ ГТК; цифровые советчики водителей автосамосвалов и операторов ПДК; системы: предотвращения столкновений и контроля бодрствования водителей [17]; автоматизации буровзрывных работ и гранулометрического состава взорванной горной массы; контроля качества дорог; удаленного контроля диагностических и эксплуатационных параметров работы ВА ГТК [18] и др.);

2. Цифровые двойники ВА ГТК для решения задач проектирования и планирования горных работ, которые также можно применять для подготовки и переподготовки инженерных кадров в университетах и на производстве.

В самом общем виде работу ЦД процессов управления ВА ГТК можно описать следующими уравнениями:

![]() ; (1)

; (1)

![]() ; (2)

; (2)

![]() , (3)

, (3)

где ai – весовые коэффициенты целевой функции; N – число критериев оптимизации ЦД; YexpDT и YdesDT – соответственно целевые показатели (критерии) оптимизации ЦД систем управления и контроля ВА ГТК (при эксплуатации) и при проектировании (планировании, имитационном, моделировании); Xon и Xoff– соответственно телеметрические (online) параметры систем управления ВА ГТК (IIoT) и параметры ретроспективной (исторической) базы данных телеметрии (BigData) за выбранный промежуток времени; XGIS и XvirtGIS– соответственно геометрические и геотехнологические параметры цифровой модели месторождения – реальной и виртуальной (для имитационного моделирования):

![]() , (4)

, (4)

где G – допустимая область значений параметров цифровой модели и виртуальных параметров телеметрии при имитационном моделировании.

Решение прямой и обратной оптимизационной задачи (3) позволяет установить оптимальные параметры геотехнологии (ширина дорог, уклоны, угол откоса бортов карьера, скорости автосамосвалов и др.) при проектировании ОГР с применением безлюдных технологий и обучении студентов/аспирантов/горных инженеров современным технологиям цифрового проектирования, а также оптимизировать (с применением соответствующих коэффициентов ai) в режиме реального времени грузоперевозки (в открытом цикле) с точки зрения требований управления качеством полезного ископаемого, безопасности, производительности, простоев в очередях и других критериев.

В свою очередь, расширение диапазонов допустимой области имитационного моделирования G (4) позволит перейти к моделированию (с помощью ЦД ВА ГТК) процессов управления роботизированными транспортными комплексами в условиях, принципиально отличающихся от традиционных горно-геологических и горнотехнических условий ведения ОГР, например, при освоении ресурсов других планет.

Цифровые двойники (симуляторы) процессов управления высокоавтоматизированным погрузочно-доставочным комплексом

Для отработки роботизированных технологий и обучения навыкам управления ВА ГТК удаленный аналитический центр необходимо оснастить также универсальным стендом рабочего места оператора (РМО) автономного и дистанционного управления ВА погрузочно-доставочным комплексом (ПДК) и буровзрывных работ (БВР) (см. рис. 1, ).

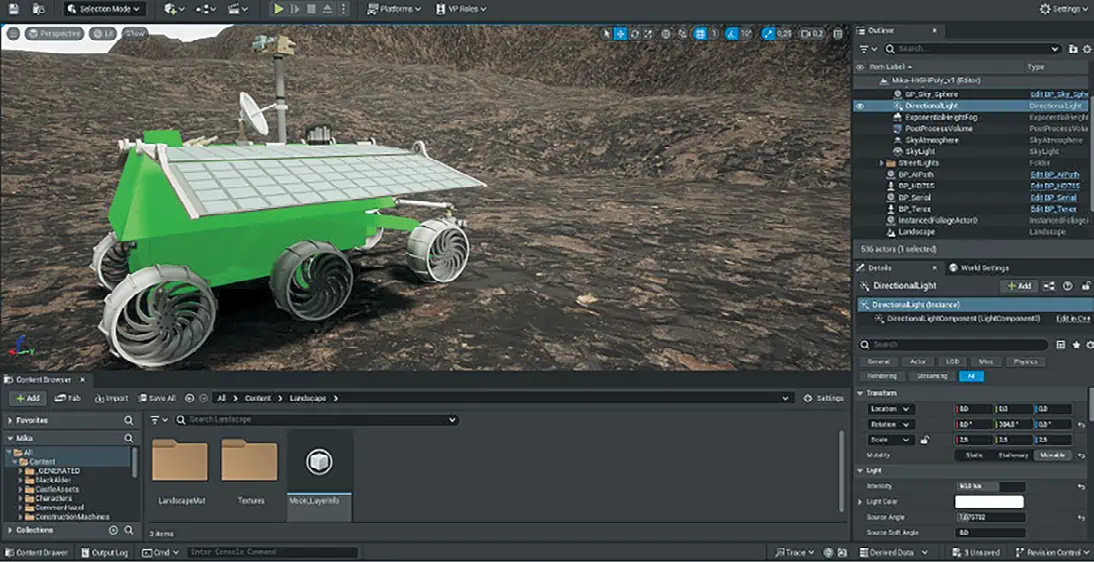

Рис. 2 Виртуальная среда 3D-модели участка открытых горных работ

Рис. 2 Виртуальная среда 3D-модели участка открытых горных работ

Fig. 2 Virtual environment (a 3D model) of a surface mining site

Разработанное ГК «ЦИФРА» рабочее место оператора позволяет дистанционно контролировать и управлять работой автономной техники различного типа: автосамосвалами, колесными погрузчиками и буровыми станками5. В аналитическом центре в презентационных и образовательных целях возможно удаленное подключение РМО к автономной и дистанционно-управляемой технике, работающей на горном предприятии. Для отработки роботизированных технико-технологических решений и применения РМО в ежедневном учебном процессе необходима программная реализация ЦД процессов управления ВА ПДК (ЦД ВА ПДК). Разработанный цифровой двойник (симулятор) представляет собой виртуальную среду участка ОГР (рис. 2) на базе программного обеспечения (движка) UE 5.3. Для создания ЦД ВА ПДК импортируются концептуальные модели (с помощью BIM, CAD и ГГИС) либо сканируются физические объекты ОГР для их визуализации и анализа с учетом информации от IIoT. Помимо высокого качества построения (прорисовки) цифровой модели ОГР и создания фотореалистичных материалов с необходимыми параметрами расположения объектов ПДК, в том числе анимационных, ЦД позволяет также:

– проводить точную настройку параметров (масса, скорость, мощность, грузоподъемность и т.п.) и достоверно симулировать физическую модель и техническое состояние карьерной техники (рис. 3);

Рис. 3 Отображение оперативной информации на экране рабочего места оператора высокоавтоматизированным погрузочно-доставочным комплексом

Рис. 3 Отображение оперативной информации на экране рабочего места оператора высокоавтоматизированным погрузочно-доставочным комплексом

Fig. 3 Visualization of operating data on the operator’s workstation screen of a highly automated load-and-haul complex

– настраивать взаимодействие карьерной техники с окружающей средой (процедурная генерация ландшафта) и моделировать колею, искусственные неровности, обвалы и прочие нештатные ситуации на участке дороги;

– моделировать различные сценарии работы техники, программировать отказы, поломки и т.п.;

– собирать и обрабатывать за счет внешних программных средств, например АСУ ГТК, статистические данные по каждой единице техники (расход топлива, время прохода маршрута, скорость при маневрах и т.п.);

– симулировать автономное движение автосамосвала по заданной (запрограммированной) траектории и применять методы ИИ в управлении карьерной техникой;

– реализовать глубокую интеграцию с органами управления на РМО;

– подключать внешние базы данных для моделирования различных ситуаций.

Разработанный ЦД процессов управления ВА ПДК может быть применен в качестве виртуального испытательного полигона для отладки новых функций ВА грузоперевозок, проводить сценарный анализ эффективности управления парком автономной и дистанционно-управляемой карьерной техники. Исходными данными для построения виртуального полигона и ЦД процессов управления ВА ПДК могут стать ретроспективная БД от ЦД ВА ГТК (на базе АСУ ГТК «КАРЬЕР») и ЦД ГГИС MINEFRAME, реализованные в том же удаленном аналитическом центре (см. рис. 1, ).

Также ЦД ВА ПДК на базе РМО может использоваться как учебный тренажер для операторов автономной техники и диспетчеров. Программы обучения, разработанные на основе ЦД процессов контроля и управления ВА ПДК, могут составить основу для новых специальностей, которые появятся в недалеком будущем при роботизации ОГР [15]:

– оператор управления парком роботизированных карьерных автосамосвалов;

– диспетчер роботизированного комплекса;

– сервисный инженер ВА ПДК;

– оператор дистанционно-управляемой и автономной карьерной техники.

Цифровой двойник (симулятор) процессов управления высокоавтоматизированными буровзрывными работами

На рис. 4 представлено рабочее место оператора автоматического и дистанционного управления буровзрывных работ в удаленном центре управления.

Рис. 4 Рабочее место оператора автоматического и дистанционного управления буровзрывных работ в удаленном центре управления

Рис. 4 Рабочее место оператора автоматического и дистанционного управления буровзрывных работ в удаленном центре управления

Fig. 4 Operator's workstation for automatic and remote control of drilling-and-blasting operations at the remote control center

Рис. 5 Виртуальная среда (3D-модель) карьера с участком проведения буровзрывных работ

Рис. 5 Виртуальная среда (3D-модель) карьера с участком проведения буровзрывных работ

Fig. 5 Virtual environment (a 3D model) of a surface mine with a drilling-and-blasting site

Процессы управления ВА БВР и работа оператора РМО удаленного центра управления строятся во взаимодействии с АСУ ВА ГТК и ГГИС – для получения информации по проектам бурения, формирующимся в АСУ ГТК или ГГИС, и цифровой 3D-модели карьера с рабочими площадками – участками проведения БВР (рис. 5). Задача роботизированного буровзрывного станка состоит в том, чтобы последовательно:

– переместиться к месту новой скважины, точно позиционировать бур относительно устья скважины;

– горизонтироваться – поднять и произвести выравнивание станка на домкратах;

– выполнить бурение, возможно с накручиванием дополнительных буровых штанг;

– выполнить обратную последовательность действий:

поднять буровой став (с разбором дополнительных штанг), встать с домкратов и переместиться к следующей скважине согласно проекту бурения (рис. 6).

Рис. 6 Отображение плана проведения буровзрывных работ на экране рабочего места оператора

Рис. 6 Отображение плана проведения буровзрывных работ на экране рабочего места оператора

Fig. 6 Visualization of the drilling-and-blasting plan on the screen of the operator's workstation

Для отладки ПО процессов управления ВА БВР и подготовки обучающих программ разработан цифровой двойник (симулятор) с реалистичной визуализацией БВР на плане карьера – участке проведения БВР с разными условиями (наклонами и неровностями площадки, препятствиями, валами и т.п.), виртуальными датчиками, исполнительными механизмами и похожим поведением реального станка. В математической модели и ПО ЦД ВА БВР реализованы физические модели гидравлики и кинематики движений рабочих органов. Кроме простых датчиков симулируются трехмерные лидары (с выдачей облаков точек) и камеры кругового обзора6. Так же как и в случае с цифровым двойником, ПДК, ЦД ВА БВР позволяет моделировать работу исполнительных механизмов и датчиков, а также опасные и нештатные ситуации, которые могут возникнуть в процессе проведения БВР.

Цифровой двойник процесса управления высокоавтоматизированными горнотранспортными комплексами при освоении других планет

Перспективы в ближайшие десятилетия освоения ближнего и дальнего космоса и планы международной кооперации по строительству баз на Луне и Марсе требуют принципиально нового оборудования и технологических решений для проведения геологоразведочных и строительных работ на других планетах. Многие компании начинают развивать автономные технологии производства геологоразведочных и строительных работ на поверхности Луны. Японский производитель тяжелой строительной техники и горного оборудования Komatsu представил в 2024 г. на международной выставке CES в Лас-Вегасе макет беспилотного лунного экскаватора. В разработках Komatsu используется технология цифрового двойника, позволяющего воссоздать реальные объекты, системы и механизмы в виртуальном пространстве и моделировать их поведение7. Концепт «цифрового двойника», зародившийся в аэрокосмических проектах NASA и ставший в последние годы одним из основных трендов цифровой трансформации горного производства, расширяет область своего применения в проектах освоения планет Солнечной системы8 [19]. Эта технология позволяет тестировать совместную работу лунных ВА ПДК – моделей экскаваторов (рис. 7) и многофункциональных гусеничных самосвалов и способов взаимодействия между ними в условиях, имитирующих лунную гравитацию, рельеф и температуру.

Рис. 7 Моделирование работы экскаватора на лунной поверхности

Рис. 7 Моделирование работы экскаватора на лунной поверхности

Fig. 7 A simulation of the excavator's operation on the lunar surface

Опыт применения цифровых двойников в задачах горного производства может стать основой для проектирования прототипов ВА ПДК (роверов) и ВА БВР для решения задач разведки и строительства на других планетах. Базовый функционал и общие технические требования к проектированию цифрового двойника должны предусматривать для «космических» ВА ПДК возможность:

– строить непосредственно в процессе работы и движения 3D-модель местности;

– позиционироваться относительно этой модели;

– самостоятельно перемещаться, выполняя задания по передвижению и выполнению работ;

– планировать движения с учетом энергоемкости движения по маршруту;

– учитывать положение солнца и ориентировать солнечные батареи на него во время движения;

– по возможности двигаться только в дневной период для предотвращения разряда батарей;

– иметь режим дистанционного управления.

Рис. 8 Разработка 3D-модели лунохода на участке лунной поверхности

Рис. 8 Разработка 3D-модели лунохода на участке лунной поверхности

Fig. 8 Development of a 3D model of a lunar roving vehicle on a section of the lunar surface

Основным источником информации может являться закрепленная на корпусе роверов стереопара. Решение задачи передвижения по заданной траектории в отсутствие спутниковой навигации сводится к построению 3D-модели и перемещению с использованием SLAM-технологий (одновременная локализация и построение карты). Дополнительно может использоваться также инерциальная навигация и/или навигация по звездам.

Сформулированные выше общие требования могут составить основу начального этапа работ по созданию цифрового двойника простейшего ровера (лунохода) и участка поверхности, по которой он будет двигаться (рис. 8). Модель (прототип) лунохода должна максимально повторять физические размеры и подвижность элементов конструкции (пружинная подвеска, сочленение тележек, упругость колес). Предварительный план работ по разработке ПО для автономного движения ровера-лунохода (прототипа «космического» ВА ПДК будущего):

1. Разработка 3D-модели лунохода для симуляционного ПО (например, 3D-движка UE или Unity3d): реализация физической модели колесного транспортного средства с независимым приводом на каждое колесо и проверка кинематики и динамики его движений;

2. Разработка 3D-ландшафта и сцены (фон, освещение) для проверки движения прототипа и получения «фотографий», приближенных к реальным лунным снимкам;

3. Проверка алгоритмов стереоскопического зрения для построения 3D-модели рельефа;

4. Перенос CAD-модели реального лунохода в 3D-движок с сохранением всех механических, массогабаритных и прочих параметров;

5. Проверка реалистичности движения модели при ручном управлении на подготовленном 3D-ландшафте;

6. Написание сценариев (скриптов) автоматического движения по заданной траектории, тестирование;

7. Разработка ПО для построения траектории по рельефу местности;

8. Тестирование полного цикла автономной навигации: получение снимков со стереопары, построение 3D-рельефа, построение маршрута в построенном рельефе и движение по маршруту.

При готовности физического прототипа лунохода на него переносятся разработанное ПО и выбранные вычислительные модули, камеры и датчики. Испытания далее повторяются на реальном прототипе и полигоне (возможно в условиях горного предприятия) для уточнения технических требований и ограничений проекта создания «космических» ВА ГТК. В частности, на земном полигоне в условиях карьера по добыче полезных ископаемых на базе ВА ПДК возможна отладка технологий, применимых в будущем на других планетах при строительстве лунных баз и геологоразведке:

– детальное цифровое картирование рельефа местности для прокладывания маршрутов движения роверов;

– локализация и навигация движущихся объектов на цифровой карте без применения спутников;

– организация маршрутного грузового движения автономных транспортных средств с оптимизацией курса и динамики с учетом рельефа местности и препятствий на пути;

– организация работы комплекса автономных машин в технологическом цикле добычи и транспортировки полезных ископаемых.

Еще одним из возможных применений ЦД процессов управления ВА ГТК (например, системы «Горный MES» на базе цифровой индустриальной платформы ZIIoT компании ГК «ЦИФРА») может стать разработка моделей, отладка ПО и создание открытых информационных сервисов системы мониторинга околоземного космического пространства (проект «Млечный путь»). Такие сервисы обеспечат предоставление данных мониторинга широкому кругу потребителей для повышения уровня безопасности космических полетов.

Информационное подобие задач управления ВА ГТК и мониторинга космических объектов потенциально позволяет также экстраполировать опыт сквозного моделирования и оптимизации работы горного предприятия на задачи информационного обеспечения наземной инфраструктуры спутниковых группировок.

Таким образом, для ИТ компаний (разработчиков и интеграторов цифровых горных технологий) работы по созданию цифровых двойников «космических» ВА ПДК (и ГТК) могут иметь косвенную значимость:

– приобретается опыт в моделировании сложных механизмов в современных 3D-движках с поддержкой физических законов и опыт работы со стереопарой – распознавание объектов, построение 3D-модели окружения;

– разрабатываются технические решения по ориентации в пространстве, альтернативные спутниковой навигации, что особенно важно в земных условиях при подземной добыче полезных ископаемых;

– при разработке цифровых двойников «космических» ВА ПДК диверсифицируется опыт цифровых решений в горном деле и расширяется сфера возможных перспективных направлений для бизнеса ИТ компании.

Заключение

1. Развитие отраслевых цифровых решений в горнодобывающей промышленности связано в ближайшие годы с разработкой и широким применением на практике цифровых двойников процессов управления ВА ГТК. Цифровые двойники охватывают жизненный цикл горного производства и оборудования и используют данные от реальных и виртуальных датчиков для моделирования, сценарного анализа и мониторинга технологических процессов.

2. Цифровые инструменты Индустрии 4.0, применяемые в ЦД ВА ГТК (IIoT, BigData, облачные вычисления, симуляторы, платформенные решения, технологии навигации и телекоммуникаций), принципиально изменяют традиционные методологии вычислительного эксперимента для численного моделирования сложных физических и технических систем.

3. Можно выделить несколько классов цифровых двойников процессов управления ВА ГТК: – цифровые двойники, основанные на обработке телеметрической/горнотехнической информации для оптимизации горных работ в режиме реального времени – цифровые системы поддержки принятия решений, составляющие информационную экосистему цифрового горного предприятия; – цифровые двойники для проектирования, многовариантного планирования горных работ и проверки гипотез, основанные на имитационных моделях (симуляторах) технологических процессов и оборудования, ретроспективных и виртуальных базах данных работы АСУ ВА ГТК и геотехнологических параметров месторождения; – цифровые двойники для подготовки/переподготовки инженерных кадров.

4. Удаленный центр управления горного предприятия (аналитический центр на базе университетов/ НИИ горного профиля) может стать «фабрикой» построения цифровых двойников на основе развития функционала установленных в удаленном центре систем – АСУ ГТК, ГГИС, симуляторов процессов управления ВА ГТК (ПДК, БВР и др.) и расширения коммуникационных связей между этими системами. Ретроспективная (историческая) база данных работы АСУ ГТК и «геотехнологическая» база данных ГГИС – важнейшие элементы «фабрики цифровых двойников».

5. Наиболее перспективным направлением развития технологии цифровых двойников представляется разработка систем имитационного моделирования для планирования горных работ и сквозной оптимизации производственных процессов, а также создание симуляторов и образовательных программ по новым специальностям цифрового горного производства.

6. Гибкость и универсальность математического аппарата цифровых двойников и законы подобия физических систем позволяют расширить сферы возможных применений ЦД ВА ГТК на задачи космической индустрии, например, при создании макетов образцов разведочной и добычной техники и прототипов программного обеспечения роботизированных технико-технологических решений по добыче и разведке полезных ископаемых на других планетах.

Список литературы

1. Владимиров Д.Я., Клебанов А.Ф., Кузнецов И.В. Цифровая трансформация открытых горных работ и новое поколение карьерной техники. Горная промышленность. 2020;(6):10–12. https://doi.org/10.30686/1609-9192-2020-6-10-12 Vladimirov D.Ya., Klebanov A.F., Kuznetsov I.V. Digital transformation of surface mining and new generation of open-pit equipment. Russian Mining Industry. 2020;(6):10–12. (In Russ.) https://doi.org/10.30686/1609-9192-2020-6-10-12

2. Лукичёв С.В. Цифровое прошлое, настоящее и будущее горнодобывающих предприятий. Горная промышленность. 2021;(4):73–79. https://doi.org/10.30686/1609-9192-2021-4-73-79 Lukichev S.V. Digital past, present, and future of mining industry. Russian Mining Industry. 2021;(4):73–79. (In Russ.) https://doi.org/10.30686/1609-9192-2021-4-73-79

3. Клебанов А.Ф. Автоматизация и роботизация открытых горных работ: опыт цифровой трансформации. Горная промышленность. 2020;(1):8–11. Режим доступа: https://mining-media.ru/ru/article/ogr/15630-avtomatizatsiya-i-robotizatsiya-otkrytykh-gornykh-rabot-opyt-tsifrovoj-transformatsii (дата обращения: 06.05.2025). Klebanov A.F. Automation and robotization in opencast mining: experience in digital transformation. Russian Mining Industry. 2020;(1):8–11. (In Russ.) Available at: https://mining-media.ru/ru/article/ogr/15630-avtomatizatsiya-i-robotizatsiya-otkrytykh-gornykh-rabot-opyt-tsifrovoj-transformatsii (accessed: 06.05.2025).

4. Клебанов А.Ф., Бондаренко А.В., Жуковский Ю.Л., Клебанов Д.А. Организация удаленных центров управления горным предприятием: стратегические предпосылки и этапы реализации. Горная промышленность. 2024;(4):174–183. https://doi.org/10.30686/1609-9192-2024-4-174-183 Klebanov A.F., BondarenkoA.V., Zhukovsky Yu.L., Klebanov D.A. Establishing remote control centers of a mining operation: strategic prerequisites and implementation stages. Russian Mining Industry. 2024;(4):174–183. (In Russ.) https://doi.org/10.30686/1609-9192-2024-4-174-183

5. Николаев С., Поплавский С., Гусев М. Применение цифровых двойников технологических процессов на предприятиях горнодобывающей и металлургической промышленности. Глобус: геология и бизнес. 2023;(4). Режим доступа: https://www.vnedra.ru/tehnologii/informacionnye-tekhnologii/primenenie-czifrovyh-dvojnikov-tehnologicheskih-proczessov-na-predpriyatiyah-gornodobyvayushhej-i-metallurgicheskoj-otraslej-promyshlennosti-23070/ (дата обращения: 06.05.2025). Nikolaev S., Poplavsky S., Gusev M. Application of digital twins of technological processes at mining and metallurgical companies. Globus: Geologiya i Biznes. 2023;(4). (In Russ.) Available at: https://www.vnedra.ru/tehnologii/informacionnye-tekhnologii/primenenie-czifrovyh-dvojnikov-tehnologicheskih-proczessov-na-predpriyatiyah-gornodobyvayushhej-i-metallurgicheskoj-otraslej-promyshlennosti-23070/ (accessed: 06.05.2025).

6. Сахапова Т.С., Исмагилов Т.Ш., Тихонов В.А. Цифровой двойник производства как этап новой цифровой бизнес-модели промышленного предприятия. Горная промышленность. 2023;(2):62–68. https://doi.org/10.30686/1609-9192-2023-2-62-68 Sakhapova T.S., Ismagilov T.Sh., Tikhonov V.A. A digital twin of the manufacturing system as a stage in the new digital business model of an industrial company. Russian Mining Industry. 2023;(2):62–68. (In Russ.) https://doi.org/10.30686/1609-9192-2023-2-62-68

7. Наговицын О.В., Степачева А.В. Формирование цифрового двойника месторождения твердых полезных ископаемых. Физико-технические проблемы разработки полезных ископаемых. 2021;(6):171–180. https://doi.org/10.15372/FTPRPI20210616 Nagovitsyn O.V., Stepacheva A.V. Digital twin of solid mineral deposit. Journal of Mining Science. 2021;57(6):1033–1040. https://doi.org/10.1134/S1062739121060168

8. Хитрых Д. Цифровые двойники в промышленности: истоки концепции, современный уровень развития и примеры внедрения. Современная электроника. 2022;(1):62–67. Режим доступа: https://cloud.cta.ru/iblock/8ac/8acec945382792f55a712e606b51fd68/20220162.pdf (дата обращения: 06.05.2025). Khitrykh D. Industrial application of digital twins: origins of the concept, current level of development, and examples of implementation. Sovremennaya Elektronika. 2022;(1):62–67. (In Russ.) Available at: https://cloud.cta.ru/iblock/8ac/8acec945382792f55a712e606b51fd68/20220162.pdf (accessed: 06.05.2025).

9. Захаров В.Н., Кубрин С.С. Цифровая трансформация и интеллектуализация горнотехнических систем. Горный информационно-аналитический бюллетень. 2022;(5-2):31–47. https://doi.org/10.25018/0236_1493_2022_52_0_31 Zakharov V.N., Kubrin S.S. Digital transformation and intellectualization of mining systems. Mining Informational and Analytical Bulletin. 2022;(5-2):31–47. (In Russ.) https://doi.org/10.25018/0236_1493_2022_52_0_31

10. Темкин И.О., Клебанов Д.А., Дерябин С.А., Конов И.С. Построение интеллектуальной геоинформационной системы горного предприятия с использованием методов прогнозной аналитики. Горный информационно-аналитический бюллетень. 2020;(3):114–125. https://doi.org/10.25018/0236-1493-2020-3-0-114-125 Temkin I.O., Klebanov D.A., Deryabin S.A., Konov I.S. Construction of intelligent geoinformation system for a mine using forecasting analytics techniques. Mining Informational and Analytical Bulletin. 2020;(3):114–125. (In Russ.) https://doi.org/10.25018/0236-1493-2020-3-0-114-125

11. Малыханов А.А. Имитационная модель рудника – основа качественной поддержки принятия оперативных решений. Золото и технологии. 2020;(3):46–47. Режим доступа: https://zolteh.ru/technic/imitatsionnaya_model_rudnika_osnova_kachestvennoy_podderzhki_prinyatiya_operativnykh_srednesrochnykh/ (дата обращения: 06.05.2025). Malykhanov A.A. A mine simulation model: a basis for high-quality support of operational decision-making. Zoloto i Tekhnologii. 2020;(3):46–47. (In Russ.) Available at: https://zolteh.ru/technic/imitatsionnaya_model_rudnika_osnova_kachestvennoy_podderzhki_prinyatiya_operativnykh_srednesrochnykh/ (accessed: 06.05.2025).

12. Наговицын Г.О. Автоматизированное планирование открытых горных работ для сплошных систем разработки в горно-геологической информационной системе MINEFRAME. Горный информационно-аналитический бюллетень. 2022;(12-1):42–51. https://doi.org/10.25018/0236_1493_2022_121_0_42 Nagovitsyn G.O. Automated planning of open mining for longwall mining methods in the MGIS MINEFRAME. Mining Informational and Analytical Bulletin. 2022;(12-1):42–51. (In Russ.) https://doi.org/10.25018/0236_1493_2022_121_0_42

13. Клебанов А.Ф. Прогнозирование внезапных выбросов угля и газа на основе исследования их механизма методом вычислительного эксперимента: автореф. дис. … канд. техн. наук. М.; 1988. 16 с.

14. Моисеев Н. Изучение биосферы с помощью машинных экспериментов. Оценка последствий ядерной войны. В кн.: Моисеев Н. Экология человечества глазами математика. М.: Молодая гвардия; 1988. С. 48–110.

15. Клебанов А.Ф., Коваленко М.Е., Габусу П.А. Высшее образование, производство и ит: этапы и направления долгосрочного сотрудничества (опыт ГК «Цифра»). Горная промышленность. 2025;(1):18–22. https://doi.org/10.30686/1609-9192-2025-1-18-22 Klebanov A.F., Kovalenko M.E., Gabusu P.A. Higher education, production and it: stages and directions of long-term cooperation (experience of Zyfra Group). Russian Mining Industry. 2025;(1):18–22. (In Russ.) https://doi.org/10.30686/1609-9192-2025-1-18-22

16. Трубецкой К.Н., Кулешов А.А., Клебанов А.Ф., Владимиров Д.Я. Современные системы управления горно-транспортными комплексами. СПб.: Наука; 2007. 306 с.

17. Клебанов А.Ф., Сиземов Д.Н., Кадочников М.В. О Комплексный подход к удаленному мониторингу технического состояния и режимов эксплуатации карьерного автосамосвала. Горная промышленность. 2020;(2):75-81. https://doi.org/10.30686/1609-9192-2020-2-75-81 Klebanov A.F., Sizemov D.N., Kadochnikov M.V. Integrated approach to remote monitoring of technical and operating conditions of mine dump trucks. Russian Mining Industry. 2020;(2):75–81. (In Russ.) https://doi.org/10.30686/1609-9192-2020-2-75-81

18. Клебанов А.Ф., Владимиров Д.Я. Новые цифровые технологии управления промышленной безопасностью на открытых горных работах. В кн.: Проблемы и перспективы комплексного освоения и сохранения земных недр: материалы 4-й конференция международной научной школы академика РАН К.Н. Трубецкого, г. Москва, 16–20 ноября 2020 г. М.: ИПКОН РАН; 2020. С. 22–27.

19. Бобин В.А., Бобина А.В., Клебанов А.Ф. Проект миссии для подтверждения достоверности прогноза запасов и возможности добычи гелиона на Луне. Вестник ГЛОНАСС. 2023;(2):53–63. Bobin V.A., Bobina A.V., Klebanov A.F. A mission project to confirm the reliability of reserves forecasts and the possibility of helion mining on the Moon. Vestnik GLONASS. 2023;(2):53–63. (In Russ.)