Обоснование способа получения концентрата тяжелых минералов из песков россыпных месторождений золота

В.С. Алексеев, А.Г. Секисов, В.В. Таганов, Т.Г. Конарева, К.А. Журавлев

В.С. Алексеев, А.Г. Секисов, В.В. Таганов, Т.Г. Конарева, К.А. Журавлев

Институт горного дела Дальневосточного отделения Российской академии наук, г. Хабаровск, Российская Федерация

Russian Mining Industry №4S / 2025 p. 04-07

Резюме: В рамках разработки технологии комплексного извлечения ценных компонентов из песков россыпных месторождений золота проведены лабораторные исследования, направленные на обоснование способа получения коллективного концентрата тяжелых минералов из песков россыпных месторождений золота, дальнейшее обогащение которого предполагается осуществлять гравитационными и физико-химическими методами. Разработан и изготовлен шлюз с непрерывной разгрузкой концентрата; в ходе его испытаний и отладки режимов работы в лабораторных условиях из проб россыпных месторождений Хабаровского края получены коллективные концентраты, содержащие до 34,7% тяжелых минералов, причем в мелких классах крупности (–0,2 + 0,0 мм) – до 80%. Установлено, что класс крупности –0,2 + 0,0 мм является наиболее продуктивным с точки зрения наличия попутных ценных компонентов.

Ключевые слова: россыпное месторождение золота, тяжелые минералы, коллективный концентрат, попутные ценные компоненты, шлюз с непрерывной разгрузкой концентрата, минералогический анализ, электронно-микроскопическое исследование

Благодарности: Исследование выполнено за счет гранта Российского научного фонда №24-17-20026, https://rscf.ru/project/24-17-20026/ , совместно с министерством образования и науки Хабаровского края (Соглашение 109С/2024). Минералогический анализ, электронная микроскопия, гравитационное обогащение проб выполнены на базе ЦКП «ЦИМС» ХФИЦ ДВО РАН.

Для цитирования: Алексеев В.С., Секисов А.Г., Таганов В.В., Конарева Т.Г., Журавлев К.А. Обоснование способа получения концентрата тяжелых минералов из песков россыпных месторождений золота. Горная промышленность. 2025;(4S):04–07. https://doi.org/10.30686/1609-9192-2025-4S-04-07

Информация о статье

Поступила в редакцию: 03.07.2025

Поступила после рецензирования: 07.08.2025

Принята к публикации: 09.08.2025

Информация об авторах

Алексеев Владимир Сергеевич – кандидат технических наук, ведущий научный сотрудник, Институт горного дела Дальневосточного отделения Российской академии наук, г. Хабаровск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Секисов Артур Геннадиевич – доктор технических наук, главный научный сотрудник, Институт горного дела Дальневосточного отделения Российской академии наук, г. Хабаровск, Российская Федерация; https://orcid.org/0000-0001-5780-6150

Таганов Виталий Вадимович – младший научный сотрудник, Институт горного дела Дальневосточного отделения Российской академии наук, г. Хабаровск, Российская Федерация

Конарева Татьяна Геннадьевна – старший научный сотрудник, Институт горного дела Дальневосточного отделения Российской академии наук, г. Хабаровск, Российская Федерация

Журавлев Кирилл Аркадьевич – младший научный сотрудник, Институт горного дела Дальневосточного отделения Российской академии наук, г. Хабаровск, Российская Федерация

Введение

Россыпные месторождения были и остаются важной составляющей минерально-сырьевой базы (МСБ) как в мире, так и в России. Практически по всем компонентам доля россыпей в балансе добычи превышает их долю в балансе запасов. Сегодня в мире из россыпных месторождений добывается 95% циркония, 70% титана, 68% ниобия, 65% олова, около 20% золота, 15% тантала, 12,5% хрома1 [1–5], т.е. значение россыпных месторождений остается на достаточно высоком уровне. Некоторые полезные ископаемые добываются только из россыпей, а некоторые не образуют собственных месторождений и добываются только как попутные (индий, талий, селен, теллур и др.) [2; 6–8]. Поэтому обоснование технологий комплексного освоения россыпных месторождений, в том числе и месторождений золота, является важной как с научной точки зрения, так и с позиции обеспечения государства дефицитными стратегическими полезными ископаемыми.

В Институте горного дела ДВО РАН разрабатывается технология комплексного извлечения ценных компонентов из россыпных месторождений золота, предусматривающая получение из золотосодержащих песков с применением обогатительных аппаратов с непрерывной разгрузкой коллективного концентрата тяжелых минералов заданного качества и количества, и извлечение из него комплекса ценных компонентов гравитационными и физико-химическими методами на мобильной модульной обогатительной фабрике.

Достижение цели осуществляется решением ряда задач, каждая из которых требует научно-методического обоснования.

На первом этапе была произведена оценка комплексного ресурсного потенциала россыпных месторождений Хабаровского края и определена группа основных попутных ценных компонентов, представляющих наибольший промышленный интерес, это: Zr, Ti, Sn, W, Ag, Pt, редкие и редкоземельные элементы.

Материалы и методы

С целью обоснования способа получения концентрата тяжелых минералов проведена серия лабораторных исследований. Коллективные концентраты получали на четырех гравитационных аппаратах: концентрационном столе СКО-0,5, отсадочной машине МОД-0,2, центробежном концентраторе Knelson-3,5”, шлюзе с непрерывной разгрузкой концентрата (ШНРК). В качестве объектов в исследовании приняты эфельные фракции месторождения руч. Болотистый, пески и эфельные фракции месторождения р. Турчик, пески россыпей руч. Равнинный и Михайловский, расположенных на территории Хабаровского края.

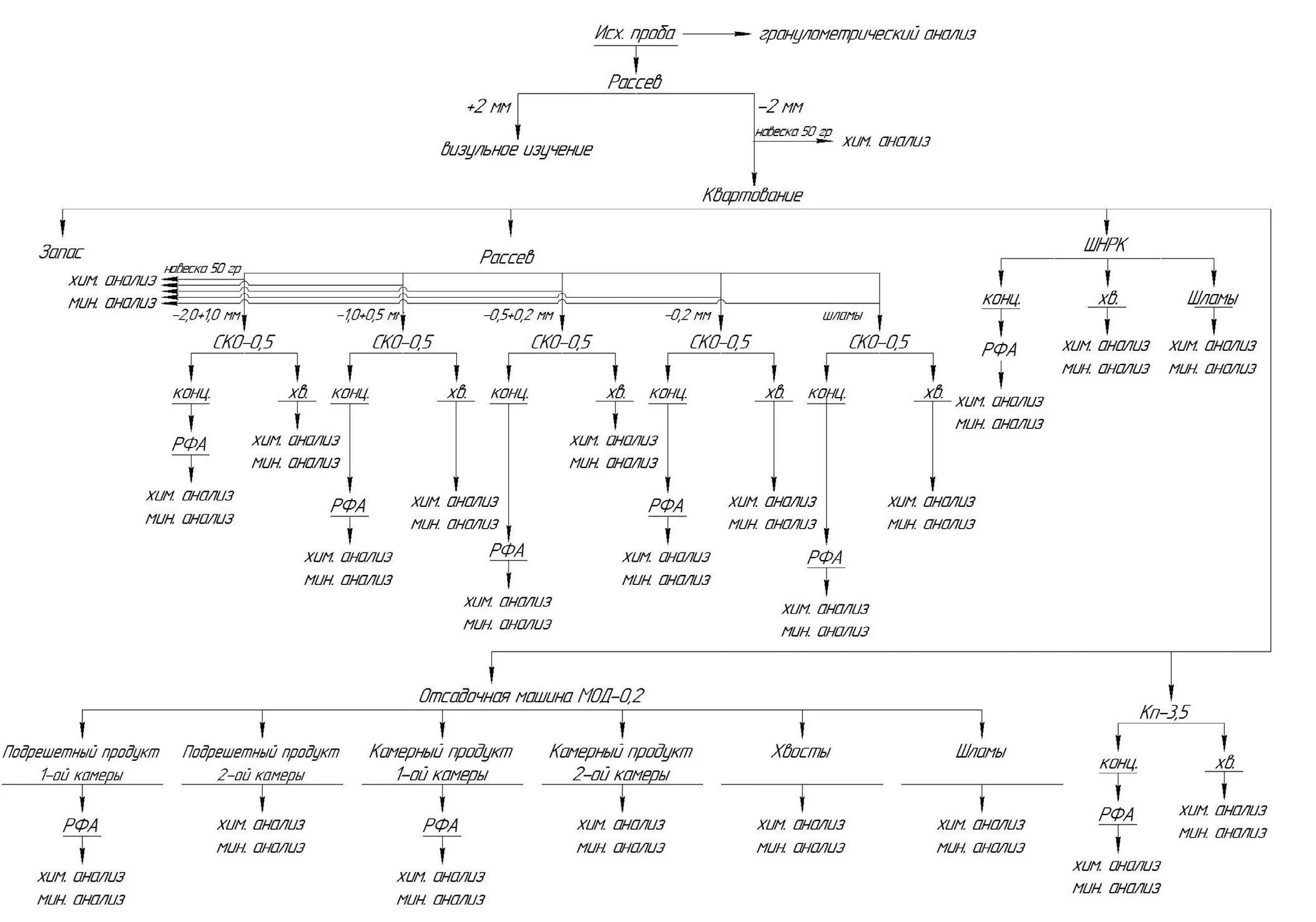

Рис. 1 Принципиальная схема обогащения проб

Рис. 1 Принципиальная схема обогащения проб

Fig. 1 A schematic diagram of sample processing

По схеме, показанной на рис. 1, переработано проб песков и эфельных фракций 456 кг, на химический анализ направлено 125 проб, на минералогический (с учётом деления на классы крупности) – 256, на рентгенофлуоресцентный – 34 пробы.

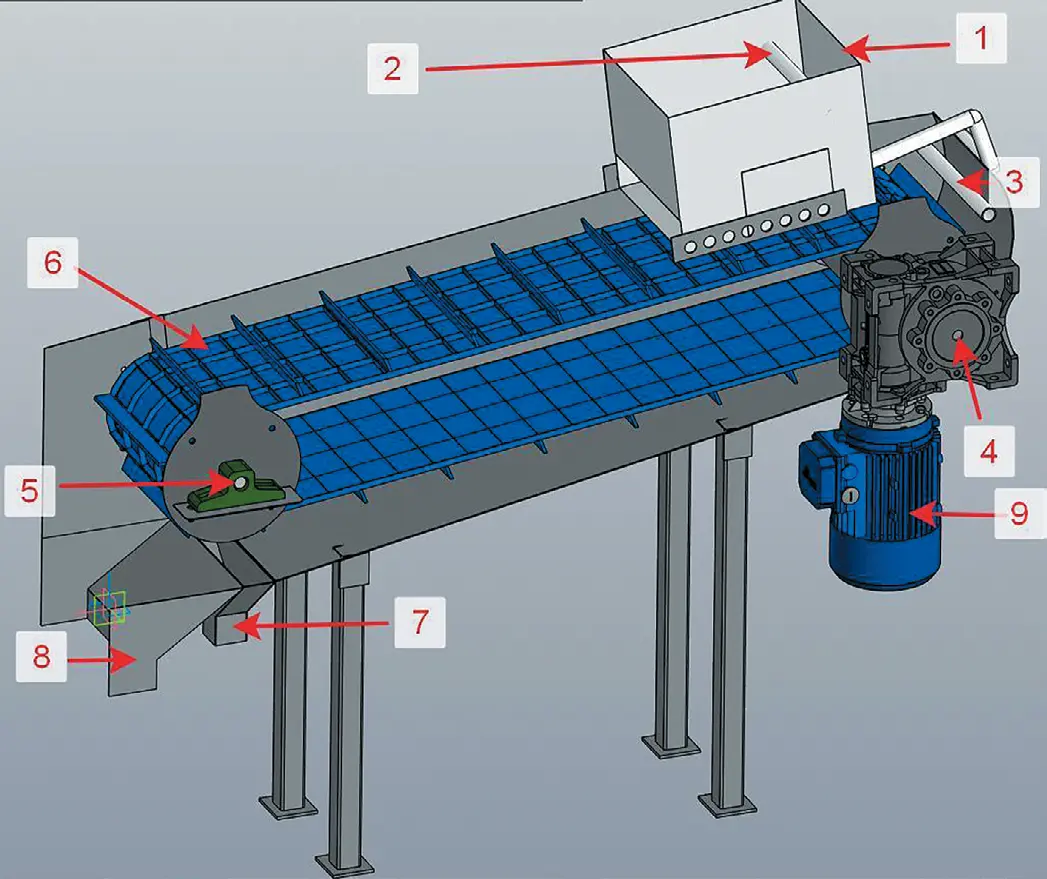

Разработан и изготовлен шлюз с непрерывной разгрузкой концентрата (рис. 2, 3). Его особенностью является движущееся улавливающее покрытие, скорость которого определяет количество сполосков концентрата. Длина активной части – 1 м, площадь улавливания – 0,25 м2, скорость движения – до 20 м/ч, производительность – до 1 м3, количество сполосков концентрата – до 12 ед/ч.

Рис. 2 3D-модель шлюза с непрерывной разгрузкой концентрата: 1 – приемный бункер; 2 – труба орошения приемного бункера; 3 – труба орошения промывки; 4 – приводной вал; 5 – регулировочный вал; 6 – движущееся улавливающее покрытие; 7 – выход концентрата; 8 – выход хвостов; 9 – мотор-редуктор

Рис. 2 3D-модель шлюза с непрерывной разгрузкой концентрата: 1 – приемный бункер; 2 – труба орошения приемного бункера; 3 – труба орошения промывки; 4 – приводной вал; 5 – регулировочный вал; 6 – движущееся улавливающее покрытие; 7 – выход концентрата; 8 – выход хвостов; 9 – мотор-редуктор

Fig. 2 A 3D model of the sluice box with continuous concentrate discharge: 1 – receiving bin; 2 – receiving bin irrigation pipe; 3 – wash irrigation pipe; 4 – drive shaft; 5 – adjusting shaft; 6 – moving catching cover; 7 – concentrate discharge; 8 – tailings discharge; 9 – gear motor Рис. 3 Лабораторная модель шлюза с непрерывной разгрузкой концентрата

Рис. 3 Лабораторная модель шлюза с непрерывной разгрузкой концентрата

Fig. 3 A laboratory model of the sluice box with continuous concentrate discharge

Результаты и их обсуждение

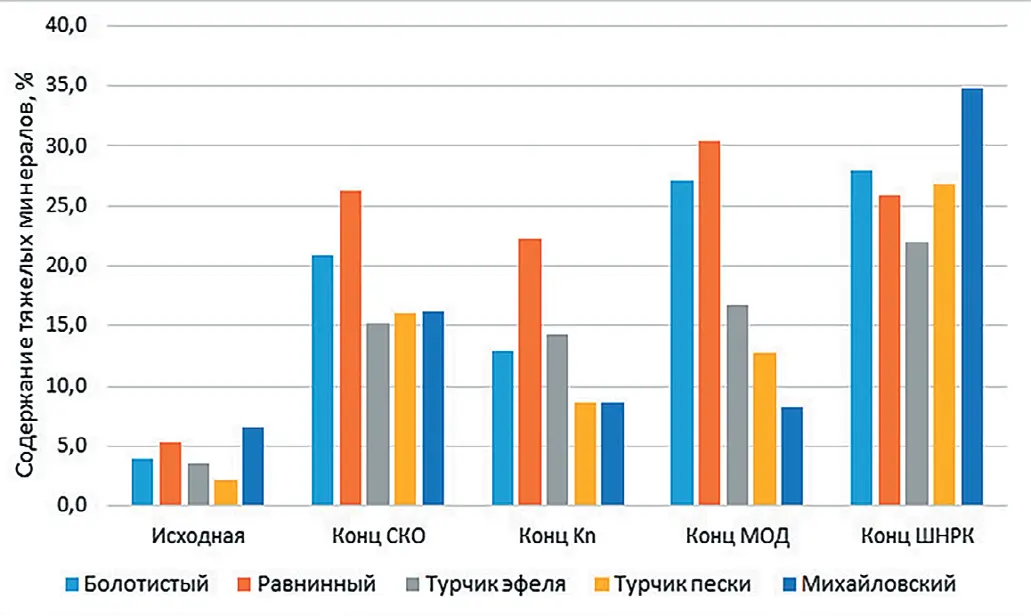

Минералогический анализ и электронно-микроскопические исследования исходной пробы россыпи руч. Болотистый показали, что содержание тяжёлых минералов составляет 4%, в том числе до 5% в классе крупности –0,2 мм. В концентрате СКО-0,5 содержание тяжёлых минералов в среднем составляет 21 %, причем в классе крупности –0,2 мм – до 80%. В концентрате Knelson-3,5 содержание тяжёлых минералов составило 13%. В камерных продуктах МОД-0,2 – в среднем 16,7%, в подрешетном продукте первой камеры – 30%, второй – 25%, в среднем по камерам – 28,4%, в среднем по продуктам обогащения МОД-0,2 – 27,1%. В составе концентрата ШНРК 23% приходится на тяжёлые минералы, основные из которых магнетит, ильменит, турмалин, гематит, биотит. Самородной платины и серебра в пробах не обнаружено, но рентгенофлуоресцентным анализом, помимо содержания Fe, Ti, Cr, Mn, Ni, Zn, W и др., установлено содержание Pt и Ag. Содержание тяжелых минералов в концентратах остальных месторождений показано на рис. 4.

Рис. 4 Количество тяжелых минералов

Рис. 4 Количество тяжелых минералов

Fig. 4 Content of heavy minerals

Химическим анализом установлено содержание золота в концентратах всех фракций, но его промышленное значение – до 18 г/т, отмечается только в тонком классе (–0,2 + 0,0 мм), что позволяет сделать вывод о наличии не только свободного «тонкого» золота, но и его инкапсулированной и химически связанной форм. Извлечение таких форм нахождения золота целесообразно осуществлять с использованием методов активационного выщелачивания бесцианидными реагентами [9; 10]. Также в некоторых концентратах отмечается повышенное содержание меди и хрома, которые могут рассматриваться как сопутствующие ценные компоненты.

Выводы

Таким образом, на основе минералогических, электронно-микроскопических и химических исследований проб песков и эфельных фракций россыпных месторождений золота и продуктов их обогащения установлено, что с технологической точки зрения наиболее универсальным обогатительным аппаратом для получения коллективного концентрата является шлюз с непрерывной разгрузкой концентрата.

На ШНРК получены концентраты, содержащие наибольшее количество тяжёлых минералов, за исключением проб песков руч. Равнинный, отличающихся повышенным содержанием илово-глинистых фракций (28,7%). Достоинствами шлюза являются его массовое использование недропользователями, его производительность, надёжность и простота в использовании и обслуживании, а также простой монтаж в схему обогащения, не требующий значительной модернизации промывочного прибора.

В ходе проведения исследований установлено, что класс крупности –0,2 + 0,0 мм является наиболее продуктивным с точки зрения наличия попутных ценных компонентов, а в некоторых случаях также и форм нахождения золота, не извлекаемых методами гравитационного обогащения. Эта особенность выявлена во всех концентратах этой крупности, в том числе в концентратах ШНРК, в которых содержание тяжёлых минералов мелких классов крупности колеблется от 49 до 80%

Список литературы

1. Лаврик Н.А., Литвинова Н.М., Лаврик А.В. Минералого-технологические особенности золота из россыпей южного склона Белой Горы (Хабаровский край) и этапы его формирования. Георесурсы. 2023;25(3):198–207. https://doi.org/10.18599/grs.2023.3.23Lavrik N.A., Litvinova N.M., Lavrik A.V. Mineralogical and technological features of gold from placers of the southern slope of Belaya Gora (Khabarovsk Krai) and stages of its formation. Georesursy. 2023;25(3):198–207. (In Russ.) https://doi.org/10.18599/grs.2023.3.23

2. Лаломов А.В., Бочнева А.А. Россыпные месторождения России как источник стратегических видов минерального сырья. Минеральные ресурсы России. Экономика и управление. 2024;(3):5–18.Lalomov A.V., Bochneva A.A. Placer deposits of Russia as a source of strategic mineral raw materials. Mineral Recourses of Russia. Economics and Management. 2024;(3):5–18. (In Russ.).

3. Perks C., Mudd G. Soft rocks, hard rocks: the world’s resources and reserves of Ti and Zr and associated critical minerals. International Geology Review. 2022;64(7):987–1008. https://doi.org/10.1080/00206814.2021.1904294

4. Perks C., Mudd G. A detailed assessment of global Zr and Ti production. Mineral Economics. 2021;34(3):345–370. https://doi.org/10.1007/s13563-020-00240-5

5. Müller D., Groves D.I., Santosh M., Yang C.-X. Critical metals: Their mineral systems and exploration. Geosystems and Geoenvironment. 2025;4(1):100323. https://doi.org/10.1016/j.geogeo.2024.100323

6. Hedrich S., Breuker A., Martin M., Schippers A. Rare earth elements (bio)leaching from zircon and eudialyte concentrates. Hydrometallurgy. 2023;219:106068. https://doi.org/10.1016/j.hydromet.2023.106068

7. Abhilash, Akcil A. (eds). Critical and Rare Earth Elements: Recovery from Secondary Resources. U.S.A., MI: CRC Press; 2019. 400 p. https://doi.org/10.1201/9780429023545

8. Левченко Е.Н., Григорьева А.В. Типоморфные и технологические особенности попутного золота в комплексных россыпных месторождениях. Обогащение руд. 2021;(3):24–32. https://doi.org/10.17580/or.2021.03.05Levchenko E.N., Grigoreva A.V. Typomorphic and processrelated features of associated gold in complex placer deposits. Obogashchenie Rud. 2021;(3):24–32. (In Russ.) https://doi.org/10.17580/or.2021.03.05

9. Секисов А.Г., Алексеев В.С., Рассказова А.В., Серый Р.С. Геолого-технологические особенности комплексных и полиморфных россыпных месторождений Хабаровского и Забайкальского края. Известия Тульского государственного университета. Науки о Земле. 2025;(1):553–569.Secisov A.G., Alekseev V.S., Rasskazova A.V., Seryi R.S. Geological and technological peculiarities of complex and polymorphic placer deposits of Khabarovsk and Zabaikalsky krai. Izvestiya Tulskogo Gosudarstvennogo Universiteta. Nauki o Zemle. 2025;(1):553–569. (In Russ.)

10. Секисов А.Г., Лавров А.Ю., Рубцов Ю.И., Рассказова А.В., Конарева Т.Г. Физико-химические геотехнологии освоения месторождений Дальневосточного федерального округа. Чита: Забайкальский государственный университет; 2021. 305 с.