Использование пород вскрыши при формировании и эксплуатации хвостохранилищ высокопроизводительных горно-обогатительных комбинатов на примере Михеевского месторождения

И.А. Пыталев1, Д.В. Доможиров1, В.В. Якшина1, А.А. Сизиков2, К.А. Алимпьев1

И.А. Пыталев1, Д.В. Доможиров1, В.В. Якшина1, А.А. Сизиков2, К.А. Алимпьев1

1 Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

2 ООО «УралХимСервис», Челябинская область, Российская Федерация

Russian Mining Industry №5/ 2025 p. 98-104

Резюме: Рассмотрен практический опыт формирования и эксплуатации хвостохранилища в условиях высокопроизводительного горно-обогатительного комбината. Представлены основные технические решения по формулированию ограждающей дамбы и организации выпуска хвостов по периметру хвостохранилища. Описана схема и приведены планы развития хвостового хозяйства Михеевского горно-обогатительного комбината. Изучены физико-механические свойства хвостов обогащения медно-порфировых руд Михеевского месторождения. Выделены недостатки классических подходов при проектировании хвостохранилищ для размещения отходов обогащения медно-порфировых руд. Обоснованы геотехнологические решения по реконструкции хвостохранилища для повышения эффективности осветления оборотной воды. Предложены технические решения по формированию дополнительных конструкционных элементов в пределах акватории хвостохранилища. Сформулированы требования к конструкции дамб хвостохранилищ, формируемых для размещения хвостов обогащения медно-порфировых руд.

Ключевые слова: медно-порфировое месторождение, хвостохранилище, ограждающая дамба, породы вскрыши, осветление оборотной воды, дамба обвалования, гребень дамбы, намывной выпуск, сосредоточенный сброс, высокопроизводительный горно-обогатительный комбинат

Для цитирования: Пыталев И.А., Доможиров Д.В., Якшина В.В., Сизиков А.А., Алимпьев К.А. Использование пород вскрыши при формировании и эксплуатации хвостохранилищ высокопроизводительных горно-обогатительных комбинатов на примере Михеевского месторождения. Горная промышленность. 2025;(5):98–104. https://doi.org/10.30686/1609-9192-2025-5-98-104

Информация о статье

Поступила в редакцию: 02.06.2025

Поступила после рецензирования: 10.07.2025

Принята к публикации: 28.07.2025

Информация об авторах

Пыталев Иван Алексеевич – доктор технических наук, профессор, профессор кафедры разработки месторождений полезных ископаемых, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация; https://orcid.org/0000-0002-5415-8079 ; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Доможиров Дмитрий Викторович – доктор технических наук, профессор кафедры разработки месторождений полезных ископаемых, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация; https://orcid.org/0000-0001-9904-5820

Якшина Виктория Владимировна – кандидат технических наук, старший преподаватель кафедры разработки месторождений полезных ископаемых, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

Сизиков Артем Александрович – исполнительный директор ООО «УралХимСервис», Челябинская область, Российская Федерация

Алимпьев Клим Артемович – студент Института горного дела и транспорта, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

Введение

В части разработки и вовлечения в переработку медно-порфировых руд на территории страны и постсоветского пространства Михеевское месторождение является флагманом медной отрасли отечественной цветной промышленности. Ввод в эксплуатацию месторождения с таким типом руд, опыта переработки которых не было на территории, явилось знаковым моментом для всей горнодобывающей отрасли страны. Отличительной особенностью медно-порфировых руд является крайне низкое содержание полезных компонентов в руде, в связи с этим экономическая эффективность вовлечения балансовых запасов в эксплуатацию, помимо высокотехнологичного обогатительного передела, обеспечивается высокими объемами добычи и переработки. Низкое содержание полезных компонентов при высокой производительности карьера по горной массе и обогатительной фабрики требует особенного подхода к решению вопроса складирования пород вскрыши и хвостов обогащения, что возможно только при комплексном освоении техногенных георесурсов [1]. Если физико-механические свойства вскрышных пород принципиально не отличаются от вскрышных пород месторождений Урала, то физико-механические свойства хвостов переработки медно-порфировых руд месторождений Российской Федерации, а тем более Урала, на момент проектирования не были изучены. В связи с этим за аналог при проектировании были приняты хвосты Лениногорского ГОКа. При этом в ходе строительства и эксплуатации хвостохранилища выявились особенности складируемых хвостов, влияющие на технологический процесс не только наращивания ограждающих дамб, но и обеспечения обогатительной фабрики осветленной оборотной водой [2; 3].

Описание месторождения и объекта исследования

Михеевское месторождение находится на юго-востоке Челябинской области на расстоянии 250 км к югу от Челябинска восточнее шоссейной автодороги Варна–Карталы в 20 км южнее пос. Варна. Месторождение расположено в пределах Михеевского палеовулканического пояса, на восточном склоне Уральских гор на относительно ровной местности со слабовыраженной холмистостью.

Климат района резко континентальный с холодной и продолжительной зимой и относительно жарким с периодически повторяющимися засухами летом. Абсолютный минимум достигает минус 44ºC, абсолютный максимум – плюс 41ºC, среднегодовая температура – плюс 1,7ºC. Среднегодовое количество осадков – 369 мм. Средняя толщина снежного покрова – 24–30 см, продолжительность снегодержания составляет 153–155 дней. Преобладающее направление ветра в июле – южное, юго-восточное, в январе – северо-восточное.

Площадка хвостохранилища располагается на юго-востоке от обогатительной фабрики АО «Михеевский ГОК» на расстоянии около 1,2 км. Абсолютные отметки рельефа местности в пределах площадки изменяются от 264,00 до 276,00 м.

Основным направлением деятельности АО «Михеевский ГОК» является разработка Михеевского месторождения для переработки медно-порфировых руд на обогатительных фабриках №1 и №2. Товарной продукцией является медный концентрат.

Обогатительная фабрика №1 (ОФ-1) с проектной производительностью 18 млн т руды в год введена в эксплуатацию в 2013 г., обогатительная фабрика №2 (ОФ-2) с проектной производительностью 9 млн т руды в год введена в эксплуатацию в 2018 г.

К 2022 г. производительность ОФ-1 и ОФ-2 достигла мощности по переработке руды 21 и 10 млн т руды в год соответственно. В настоящее время складирование отвальных хвостов обогатительных фабрик ОФ-1 и ОФ-2 производится в хвостохранилище обогатительной фабрики №1, состоящее из двух секций – первой и второй, в дальнейшем – первое поле. Расположение объектов промышленной площадки Михеевского горно-обогатительного комбината на момент ввода в эксплуатацию ОФ-2 представлено на рис. 1.

Рис. 1 Объекты промплощадки Михеевского ГОКа

Рис. 1 Объекты промплощадки Михеевского ГОКа

Fig. 1 Facilities of the Mikheyevsky Mining and Processing Plant

Первая секция хвостохранилища принята в постоянную эксплуатацию в июле 2014 г., вторая – в августе 2017 г. В соответствии с утвержденной проектной документацией складирование совместных хвостов ОФ-1 и ОФ-2 предусматривалось в первое поле хвостохранилища с конечной расчетной отметкой заполнения хвостохранилища 300,5 м (при отметке гребня конечной дамбы обвалования 301,0 м).

В связи с уточнением плана горных работ до 2038 г. и увеличением общего запаса руды потребовалось увеличение емкости первого поля хвостохранилища, ограниченного отметкой заполнения 300,5 м.

В настоящее время прорабатываются технические решения для разработки проектной документации «Хвостовое хозяйство и оборотное водоснабжение (секция 3)», в которой для складирования хвостов ОФ-1 и ОФ-2 при суммарной производительности фабрик 27 млн т руды в год с возможностью увеличения производительности до 31 млн т руды в год предусмотрено расширение хвостохранилища путем формирования дополнительной третьей секции хвостохранилища, в дальнейшем – второе поле, с конечной расчетной отметкой заполнения обоих полей, равной 330,5 м (отметка гребня конечной дамбы обвалования – 331,0 м). При увеличении общей производительности фабрик с 27,0 до 31 млн т руды в год строительство новых капитальных сооружений и реконструкция существующих сооружений хвостового хозяйства и оборотного водоснабжения не предусматриваются.

В настоящее время проектирование дополнительных отсеков Михеевского хвостохранилища осуществляется с использованием данных, полученных при исследовании ранее складированных и складируемых хвостов обогащения. При этом обеспечение эффективности ведения добычных работ и строительства хвостохранилища достигается реализацией идей комплексного освоения участка недр путем целенаправленного формирования техногенной емкости [4; 5].

Конструкция дамб Михеевского хвостохранилища

Михеевское хвостохранилище представлено сооружениями, предназначенными для складирования хвостов обогащения, поступающих с обогатительных фабрик ОФ-1 и OФ-2, в чаши хвостохранилищ (чаши секции 1 и 2, чашу секции 3 второго поля после пуска ее в эксплуатацию), отстоя хвостовой пульпы и осветления оборотной воды в отстойном пруду секций хвостохранилища.

Комплекс сооружений складирования хвостов разделяется на:

– ГТС существующего хвостохранилища (секции 1 и 2), которые в перспективе предполагается объединить в одно первое поле;

– ГТС строящейся 3-й секции (второе поле);

– первичную ограждающую дамбу первой секции;

– первичную ограждающую дамбу второй секции;

– первичную разделительную дамбу;

– намывные ограждающие дамбы.

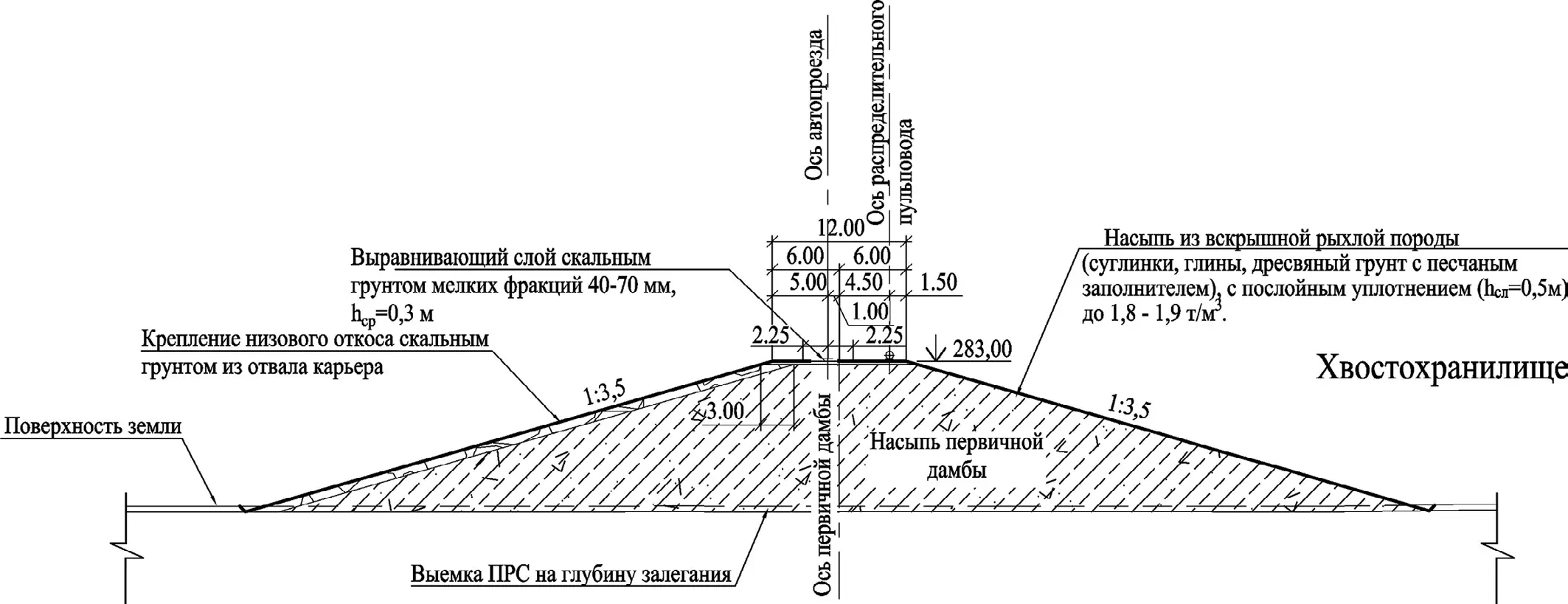

Рис. 2 Типовое поперечное сечение первичной дамбы

Рис. 2 Типовое поперечное сечение первичной дамбы

Fig. 2 Typical cross-section of the starter dyke

Типовое поперечное сечение первичной дамбы представлено на рис. 2. Первичная ограждающая дамба отсыпана из вскрышной рыхлой породы рудного карьера, представленной суглинком твердым, суглинком дресвяным, твердыми глинами, песком, щебенисто-дресвяным грунтом с супесчаным заполнителем до 36%. Низовой откос дамбы отсыпан из скального грунта отвала карьера шириной 3,0 м.

Основные параметры первичной ограждающей дамбы: отметка гребня – 277,00 м; ширина гребня – 12,0 м; заложение низового и верхового откосов – 1:3,5; общая длина по гребню – 9895,0 м; максимальная высота – 13,0 м. Первичная разделительная дамба отсыпана из вскрышной рыхлой породы рудного карьера, представленной суглинком твердым, суглинком дресвяным, твердыми глинами, песком, щебенисто-дресвяным грунтом с супесчаным заполнителем до 36%. Низовой и верховой откосы дамбы отсыпаны из скального грунта отвала карьера шириной 3,0 м.

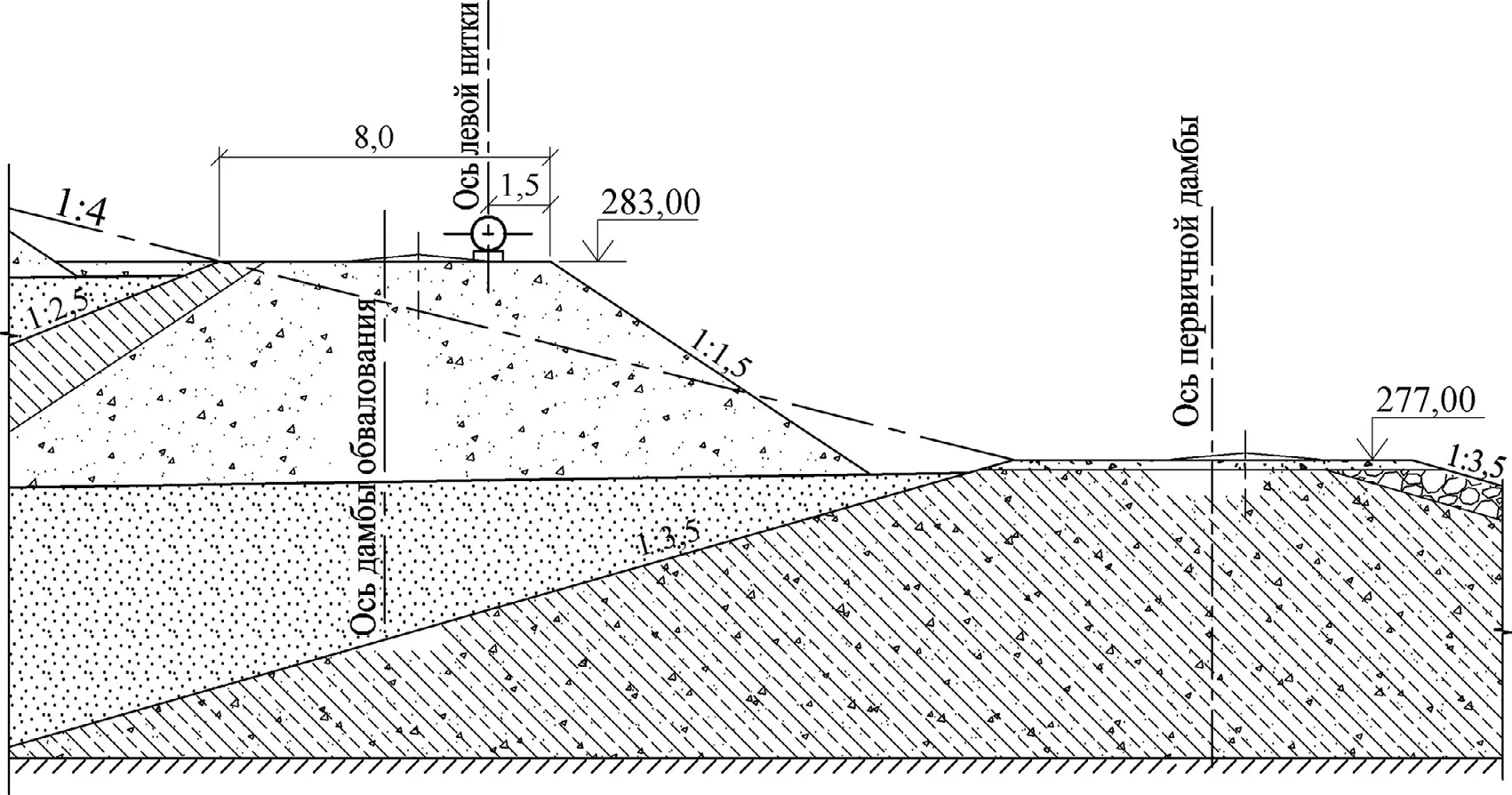

Основные параметры первичной разделительной дамбы: отметка гребня – 277,00 м; ширина гребня – 13,0 м; заложение низового и верхового откосов – 1:2,5; общая длина по гребню – 2836,0 м; максимальная высота – 11,0 м. По мере заполнения отсеков хвостами предусматривается наращивание ярусов хвостохранилища путем возведения дамб обвалования. Типовое поперечное сечение первичной дамбы и дамбы обвалования и магистральным пульпопроводом представлено на рис. 3.

Рис. 3 Поперечное сечение первичной дамбы и дамбы обвалования и магистральным пульпопроводом

Рис. 3 Поперечное сечение первичной дамбы и дамбы обвалования и магистральным пульпопроводом

Fig. 3 A cross section of the starter dyke and the flood wall with the main slurry line

Наращивание высоты хвостохранилища путем формирования дамб обвалования обусловлено физико-механическими свойствами складируемых хвостов.

Результаты исследования физико-механических свойств лежалых хвостов На всем периоде эксплуатации Михеевского хвостохранилища проводятся исследования физико-механических свойств как текущих, так и ранее складированных хвостов.

При складировании хвостов ухудшился процесс осаждения частиц хвостов, надводные пляжи формируются с низкой несущей способностью. В результате ускорилось продвижение подводных отложений и взвешенных частиц хвостов к водоприёмным колодцам и, как следствие, ухудшение условий получения осветлённой воды для обеспечения нормальной работы фабрик.

Методика инженерно-геологического обследования намывных массивов упорных призм ограждающих сооружений базировалась на использовании оптимального комплекса полевых методов испытаний грунтов, который включает:

– проведение динамического зондирования;

– определение плотности-влажности грунтов в полевых условиях;

– отбор проб ненарушенной и нарушенной структуры для лабораторных испытаний грунтов [6].

Динамическое зондирование намывных массивов с применением утяжеленного забивного зонда позволило выполнять зондирование яруса намытых хвостов на глубину 5–8 м.

Все испытания грунтов проводились по стандартным методикам в соответствии с действующими ГОСТами.

Гранулометрический состав проб определялся ситовым методом с определением фракций < 0,05; 0,1; 0,25; 0,5; 1,0; 2,0; > 5,0. (ГОСТ 12536–2014. Грунты. Методы лаборатор-ного определения гранулометрического (зернового) и микроагрегатного состава) 1.

Физические характеристики грунтов определялись согласно ГОСТ 5180–2015. Грунты. Методы лабораторного определения физических характеристик 2.

Компрессионно-фильтрационные испытания проводились при нагрузках 0,05; 0,1; 0,2; 0,3; 0,4, 0,6 МПа на образцах нарушенной структуры. (ГОСТ 25584–2016. Грунты. Методы лабораторного определения коэффициента фильтрации) 3.

Прочностные характеристики определялись в условиях медленного сдвига при полном водонасыщении с предварительным уплотнением ступенями нагрузок 0,1; 0,3; 0,5 МПа на образцах нарушенной структуры. (ГОСТ 12248– 2010. Грунты. Методы лабораторного определения характеристик прочности деформируемости) 4.

Обработка результатов динамического зондирования осуществлялась методом равных обеспеченностей, предложенным А.Н. Юлиным и защищенным в диссертационной работе на соискание ученой степени кандидата технических наук [7]. Анализ материалов динамического зондирования показал, что при рассредоточенном намыве вдоль ограждающей дамбы формируется намывной массив из хвостов очень рыхлого и рыхлого сложений, средней плотности и плотного сложения. На глубину до 1,0–1,2 мм массив сложен хвостами очень рыхлого сложения, подстилаемыми слоем хвостов средней плотности мощностью до 2,3 м. Ниже хвосты средней плотности чередуются со слоями плотного сложения толщиной до 0,2–0,5 м.

Таблица 1 Среднестатистические значения характеристик хвостов

Table 1 Statistically average values of the tailings properties

Результаты лабораторных испытаний грунтов представлены в табл. 1. Таким образом, установлено, что намытые пляжи секций 1 и 2 представлены водонасыщенными и влажными пылеватыми песками со средневзвешенным диаметром 0,055 и 0,04 мм соответственно. Фиксируется преобладание частиц диаметром <0,1 мм до 61 % в секции 1 и до 75 % в секции 2. Средняя плотность твёрдых частиц хвостов составляет 2,84–2,82 т/м3.

Рекомендации по эксплуатации хвостохранилищ

С учетом накопленных данных и опыта эксплуатации Михеевского хвостохранилища при проработке технических решений по строительству третьей секции в пределах второго поля рассматривались решения по использованию откоса существующих внешних отвалов [8]. Однако в связи с неоднородным строением внешнего отвала вскрыши и отсутствием в проектной документации решений по использованию его откоса предложено обеспечить формирование третьей очереди хвостохранилища вдоль западной стороны отвалов вскрышных пород Михеевского карьера, при этом в северной части хвостохранилище примыкает к юго-западному участку ограждающей дамбы второй секции первого поля. Технические решения по строительству второго поля приняты с учетом организации отвала вскрышной породы на границе со вторым полем. Организация отвалов ГОКом выполняется по проектной документации «Разработка Михеевского месторождения, глубокие горизонты».

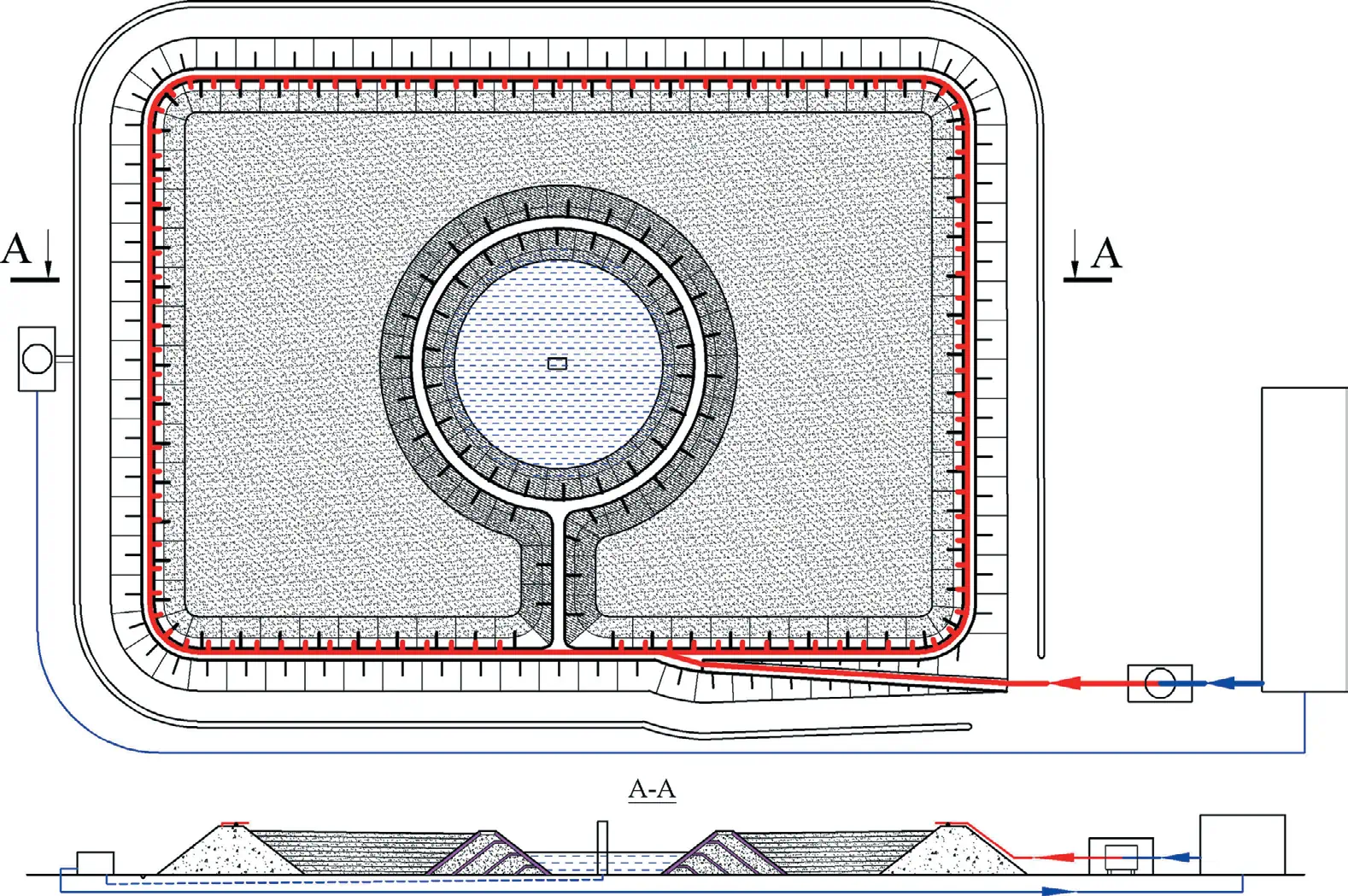

На основе многолетнего опыта эксплуатации Михеевского хвостохранилища и выполненного комплекса исследований ограждающих дамб, намытого массива и процесса их формирования возможно сделать вывод, что основные технические решения, направленные на обеспечение устойчивости дамб и требуемого качества осветления оборотной воды, должны быть направлены на концентрирование свободной воды в локальной зоне акватории хвостохранилища. С технологической точки зрения это возможно путем использования пород вскрыши для целенаправленного создания систем разделения хвостов обогащения на твердую и жидкую фазы посредством формирования дренажных устройств и противофильтрационных экранов [9]. Реализация данного подхода достигается применением технических решений, описанных в патенте [10; 11], предусматривающем создание в акватории хвостохранилища разделительного барьера для формирования изолированной прудковой зоны с заданной глубиной пруда. Принципиальная схема хвостохранилища с изолированной прудковой зоной представлена на рис. 4.

Рис. 4 Схема хвостохранилища с изолированной прудковой зоной

Рис. 4 Схема хвостохранилища с изолированной прудковой зоной

Fig. 4 A layout of a tailing dump with an isolated pond area

Предложенная конструкция хвостохранилища предусматривает подачу хвостов обогащения по магистральному пульпопроводу на пункт обработки хвостов, представляющий собой устройство, снабженное емкостью с водой, в которую дозатором подают связывающий реагент (флокулянт) с последующим перемешиванием смеси. Далее насосом под давлением осуществляют принудительную подачу хвостов обогащения в магистральный пульпопровод.

При этом по мере следования хвостов обогащения до распределительного пульпопровода происходит их окончательное перемешивание. Далее из распределительного пульпопровода осуществляют рассредоточенный выпуск обработанных хвостов обогащения в сторону фильтрационной дамбы. Фильтрующая дамба выполняется из скальных пород вскрыши для обеспечения ее конструктивной прочности и формируется в несколько очередей для повышения надежности конструкции. На откосах фильтрующей дамбы формируется инфильтрационный экран, который, задерживая твердые частицы, при этом пропускает воду в прудковую зону. Далее посредством системы оборотного водоснабжения осветленная оборотная вода поступает на обогатительную фабрику. Для этого вода из прудковой зоны через водозаборное устройство – шандорный колодец – подается посредством коллектора и водосборной канавы на станцию оборотного водоснабжения, а затем по трубопроводу оборотного водоснабжения поступает на обогатительную фабрику.

Результат внедрения предложенного технического решения в условиях Михеевского горно-обогатительного комбината представлен на рис. 5.

Рис. 5 Фактическое состояние промплощадки Михеевского ГОКа

Рис. 5 Фактическое состояние промплощадки Михеевского ГОКа

Fig. 5 The actual condition of the Mikheyevsky Mining and Processing Plant

Заключение

При формировании хвостохранилища для складирования хвостов обогащения медно-порфировых руд, а также руд с высокой тониной помола для обеспечения требуемых показателей осветления оборотной воды и несущей способности ограждающих дамб необходимо организовывать дренажную дамбу для разделения складируемых хвостов на жидкую и твердую фазы.

Список литературы

1. Авришев С.Е., Заляднов В.Ю., Пыталев И.А. Формирование и освоение техногенных георесурсов. определение параметров карьеров и отвалов. Магнитогорск: Магнитогорский государственный технический университет им. Г.И. Носова; 2011. 160 с.

2. Davies M.P. Modern tailings dam safety guidelines and the necessity for continuous improvement in design and management. Journal of Environmental Management. 2020;266:110594.

3. Greenwood J., Townend B. Drones and LIDAR for tailings storage facility monitoring: Capabilities and limitations. Mining Journal of Safety Technology. 2020;17(1):26–34.

4. Пыталев И.А. Обоснование параметров карьеров и отвалов, формируемых в виде емкостей для размещения промышленных отходов [дис. ... канд. техн. наук]. Магнитогорск; 2008. 167 с.

5. Гавришев С.Е., Пыталев И.А., Гапонова И.В., Якшина В.В. Способы обеспечения заданных характеристик техногенных георесурсов, создаваемых в процессе ведения открытых горных работ. В кн.: Современные достижения университетских научных школ: сб. докл. национальной научной школы-конференции, г. Магнитогорск, 26–27 дек. 2018 г. Вып. 3. Магнитогорск: Магнитогорский государственный технический университет им. Г.И. Носова; 2018. С. 126–130.

6. Головишников В.И., Щетинина А.П. Основные положения методики периодического инженерно-геологического контроля на хвостохранилищах. В кн.: Вопросы освоения месторождений в сложных геолого-гидрогеологических условиях. Белгород: ВИОГЕМ; 1991.

7. Юлин А.Н. Методика инженерно-геологического контроля при возведении намывных сооружений из песков различного генезиса [автореф. дис. ... канд. техн. наук]. М.; 1992. 30 с.

8. Зотеев О.В., Пыталев И.А., Якшина В.В., Гапонова И.В. Особенности формирования техногенной емкости на базе существующих внешних отвалов вскрышных пород. Известия Тульского государственного университета. Науки о Земле. 2019;(3):22–36. https://doi.org/10.25635/IM.2019.30.37292 Zoteev O.V., Pytalev I.A., Yakshina V.V., Gaponova I.V. Features of forming anthropogenic capacity on the basis of existing external dumps of over rocks. Izvestiya Tulskogo Gosudarstvennogo Universiteta. Nauki o Zemle. 2019;(3):22–36. (In Russ.) https://doi.org/10.25635/IM.2019.30.37292

9. Якшина В.В. Способы создания и гидроизоляции техногенной емкости с использованием пород вскрыши. Актуальные проблемы горного дела. 2019;(2):42–48. Yakshina V.V. Methods of creating and waterproofing man-made tanks using overburden rocks. Aktualnye Problemy Gornogo Dela. 2019;(2):42–48. (In Russ.)

10. Пыталев И.А., Доможиров Д.В., Сизиков А.А. Хвостохранилище. Патент RU2828857C1. Опубл. 21.10.2024.

11. Гончар Н.В., Гуман О.М., Пикалов В.А., Терешина М.А. Реализация принципа экологически сбалансированного проектирования при комплексном освоении георесурсов (на примере проектов разработки Томинского ГОКа и ликвидации Коркинского разреза). Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2024;22(4):23–29. Режим доступа: https://vestnik.magtu.ru/images/data_base/2024_4/23-29.pdf (дата обращения: 26.02.2025). Gonchar N.V., Guman O.M., Pikalov V.A., Tereshina M.A. Implementation of the principle of environmentally balanced design in the complex development of georesources (based on the example of the development projects of the Tominsky mining and processing plant and liquidation of the Korkinsky open-pit mine). Vestnik of Nosov Magnitogorsk State Technical University. 2024;22(4):23–29. 2024;22(4):23–29. Available at: https://vestnik.magtu.ru/images/data_base/2024_4/23-29.pdf (accessed: 26.02.2025).