Чувствительность к удару промышленных эмульсионных взрывчатых веществ

С.Ю. Панфилов1, В.А. Тихонов1, Г.А. Дудник1, Г.Г. Гаджиев2, Н.О. Мельников2, Н.И. Акинин2

С.Ю. Панфилов1, В.А. Тихонов1, Г.А. Дудник1, Г.Г. Гаджиев2, Н.О. Мельников2, Н.И. Акинин2

1 ООО «АЗОТТЕХ», г. Москва, Российская Федерация

2 Российский химико-технологический университет им. Д.И. Менделеева, г. Москва, Российская Федерация

Russian Mining Industry №5/ 2025 p. 91-97

Резюме: В статье рассматривается чувствительность к удару промышленных эмульсионных взрывчатых веществ, являющаяся важной характеристикой, влияющей на безопасность при проведении взрывных работ. Получение экспериментальных значений показателей чувствительности к ударному воздействию проводилось на образцах «Березит®» марки СБ-1 в виде подкисленной эмульсионной матрицы, газифицированной эмульсии и некондиционной эмульсии. Показано, что в рамках стандартных методов по ГОСТ 4545–88 чувствительной к удару оказалась только газифицированная эмульсия, частость взрывов которой составила 16–24 %. Установлено, что в условиях свободного истечения вещества образцы не чувствительны к ударному воздействию при сбросе груза массой 10 кг с высоты 500 мм. В условиях затрудненного истечения вещества чувствительной к удару оказалась также подкисленная эмульсионная матрица. Кроме того, было определено давление течения ПЭВВ «Березит®», составившее 0,48±0,05 ГПа, при превышении которого происходит инициирование взрыва.

Ключевые слова: взрывчатые вещества, промышленные эмульсионные взрывчатые вещества, энергоёмкие эмульсии, частость взрывов, нижний предел чувствительности к удару, критическое давление инициирования

Для цитирования: Панфилов С.Ю., Тихонов В.А., Дудник Г.А., Гаджиев Г.Г., Мельников Н.О., Акинин Н.И. Чувствительность к удару промышленных эмульсионных взрывчатых веществ. Горная промышленность. 2025;(5):91–97. https://doi.org/10.30686/1609-9192-2025-5-91-97

Информация о статье

Поступила в редакцию: 04.06.2025

Поступила после рецензирования: 22.07.2025

Принята к публикации: 28.07.2025

Информация об авторах

Панфилов Сергей Юрьевич – главный инженер, ООО «АЗОТТЕХ», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Тихонов Виталий Александрович – генеральный директор, ООО «АЗОТТЕХ», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Дудник Геннадий Анатольевич – технический директор, ООО «АЗОТТЕХ», г. Москва, Российская Федерация, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Гаджиев Гарун Гамзатович – кандидат технических наук, доцент кафедры техносферной безопасности, Российский химико-технологический университет им. Д.И. Менделеева, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Мельников Никита Олегович – кандидат технических наук, доцент, доцент кафедры техносферной безопасности, Российский химико-технологический университет им. Д.И. Менделеева, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Акинин Николай Иванович – доктор технических наук, профессор, заведующий кафедрой техносферной безопасности, Российский химико-технологический университет имени Д.И. Менделеева, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

На сегодняшний день практически все взрывчатые вещества (ВВ), используемые в различных отраслях промышленности Российской Федерации, представляют собой смесевые составы. Самыми распространенными являются взрывчатые смеси на основе аммиачной селитры (АС), что связано с доступностью необходимых компонентов, их низкой стоимостью, простотой производства и рядом других преимуществ [1]. Например, применяются смеси АС с бризантными ВВ (аммонит), энергетическими добавками (гранулиты), жидкими нефтепродуктами (игданит) или эмульсионные ВВ.

Закономерным является последовательное снижение применения тротилсодержащих ВВ, а также существенное увеличение доли производства и изготовления аммиачно-селитренных эмульсионных ВВ на местах ведения взрывных работ с использованием смесительно-зарядных машин [2; 3]. По данным Ростехнадзора на 2023 г. в Российской Федерации было использовано 2,59 млн т промышленных ВВ, из которых 78 % составляют эмульсионные ВВ 1.

Промышленные эмульсионные взрывчатые вещества (ПЭВВ) широко используются в производстве взрывных работ для добычи полезных ископаемых. По основным показателям они не уступают тротилсодержащим взрывчатым веществам. Кроме того, отмечается высокая безопасность при работе с ПЭВВ – они устойчивы к удару, трению, нагреву, электрическому разряду и другим внешним воздействиям [4; 5].

В ст. 5 Технического регламента Таможенного союза 028/2012 «О безопасности взрывчатых веществ и изделий на их основе» 2 представлен перечень обязательных показателей, необходимых для оценки безопасности взрывчатых веществ при их разработке, к которым относятся минимальный инициирующий импульс, термическая стойкость, чувствительность к удару и трению и ряд других показателей. Все эти показатели предписывается вносить в техническую документацию вещества или изделия, что делает актуальным вопрос определения чувствительности к удару промышленных эмульсионных взрывчатых веществ, а также эмульсионных матриц на основе нитрата аммония, используемых для получения водоэмульсионных ВВ.

При производстве ПЭВВ возможно образование некондиционной, то есть не соответствующей техническим условиям, эмульсии, которая со временем разрушается [6].

Потери производства при образовании некондиционной эмульсии могут достигать 5%. При ее длительном хранении происходит постепенное испарение воды и образование слежавшейся окаменелой массы, при утилизации которой не исключено применение механического ударного воздействия. Катастрофы, связанные с хранением больших масс смесей на основе аммиачной селитры, широко известны и, пожалуй, одной из самых известных является детонация смеси сульфата и нитрата аммония 21 сентября 1921 г. вблизи города Оппау вследствие дробления массы подрывом ВВ [7].

В данной статье представлены результаты испытаний на чувствительность к удару подкисленной эмульсионной матрицы до ее газификации, газифицированной эмульсии, то есть ПЭВВ, а также некондиционной закристаллизовавшейся эмульсии, представленной для переработки и регенерации исходных компонентов. Использовались как стандартные (для включения показателей в техническую документацию), так и лабораторные методы испытаний [8].

Методы и материалы

Таблица 1 Компонентный состав эмульсии «Березит®» марки СБ-1

Table 1 Blend composition of the Berezit® Grade SB1 emulsion

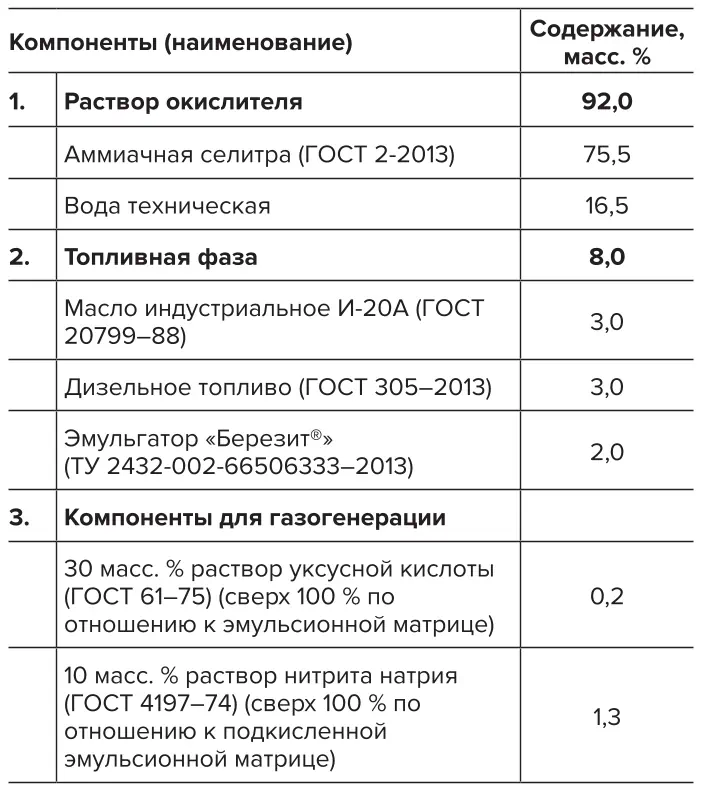

Рассматриваемая в данной статье эмульсия «Березит®» марки СБ-1 представляет собой эмульсию второго рода «вода-в-масле» и состоит из раствора солей азотной кислоты, эмульгатора и нефтепродуктов. Дисперсной фазой являются капли концентрированного раствора аммиачной селитры, а дисперсионной средой – топливная фаза, состоящая из индустриального масла И-20А, дизельного топлива, а также растворенных поверхностно-активных веществ в виде эмульгатора «Березит®». В состав эмульсионной матрицы на стадии приготовления раствора аммиачной селитры добавляли уксусную кислоту, необходимую для получения стабильной газогенерации. В качестве газогенерирующей добавки при получении ПЭВВ «Березит®» использовали раствор нитрита натрия. Полный состав эмульсии представлен в табл. 1. Внешний вид объектов исследования представлен на рис. 1.

Рис. 1 Внешний вид объектов исследования: а – эмульсионная матрица; б – газифицированная эмульсия (ПЭВВ); в – некондиционная закристаллизовавшаяся эмульсия

Рис. 1 Внешний вид объектов исследования: а – эмульсионная матрица; б – газифицированная эмульсия (ПЭВВ); в – некондиционная закристаллизовавшаяся эмульсия

Fig. 1 Visual appearance of the test specimens: а – emulsion matrix; б – gasified emulsion (industrial emulsion explosive); в – substandard crystallized emulsion

Одной из задач исследования являлось определение чувствительности к удару исследуемых образцов подкисленной эмульсионной матрицы, газифицированной эмульсии (ПЭВВ «Березит®») и некондиционной эмульсии с использованием упрощенных методов испытаний, к которым относится ГОСТ 4545–88 «Вещества взрывчатые бризантные.

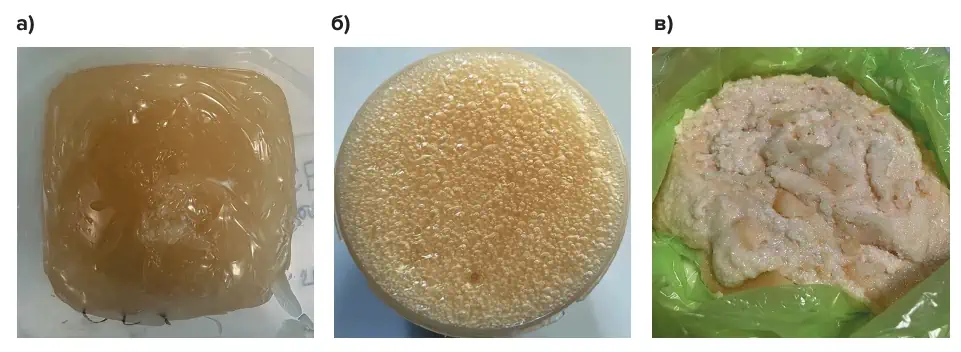

Методы определения характеристик чувствительности к удару». В рамках этого стандарта определяются показатели частости взрывов и нижнего предела чувствительности к удару твердых и жидких ВВ. Пастообразные ВВ в зависимости от способности растекаться относят либо к твердым, либо к жидким. При нанесении эмульсии «Березит®» на поверхность ролика она не растекалась, что видно на рис. 2. В связи с этим она была отнесена к твердым ВВ. Для проведения испытаний использовался копер Козлова (К-44-II), представленный на рис. 3. Масса груза во всех экспериментах была фиксированной и составляла 10 кг.

Рис. 2 Внешний вид подкисленной эмульсионной матрицы (50 мг), нанесенной на металлический ролик

Рис. 2 Внешний вид подкисленной эмульсионной матрицы (50 мг), нанесенной на металлический ролик

Fig. 2 Visual appearance of the acidified emulsion matrix (50 mg), applied to a metallic roller

Рис. 3 Схема вертикального копра К-44-II: 1 – направляющие; 2 – устройство для зацепления и сбрасывания груза; 3 – спусковой механизм; 4 – фиксирующий болт; 5 – груз; 6 – зубчатая рейка для зацепления груза при отскоке; 7 – наковальня

Рис. 3 Схема вертикального копра К-44-II: 1 – направляющие; 2 – устройство для зацепления и сбрасывания груза; 3 – спусковой механизм; 4 – фиксирующий болт; 5 – груз; 6 – зубчатая рейка для зацепления груза при отскоке; 7 – наковальня

Fig. 3 Layout of the K-44-II vertical drop tower: 1 – guides; 2 – device for engaging and releasing the load; 3 – trigger mechanism; 4 – locking bolt; 5 – load; 6 – toothed rack for engaging the load upon rebound; 7 – anvil

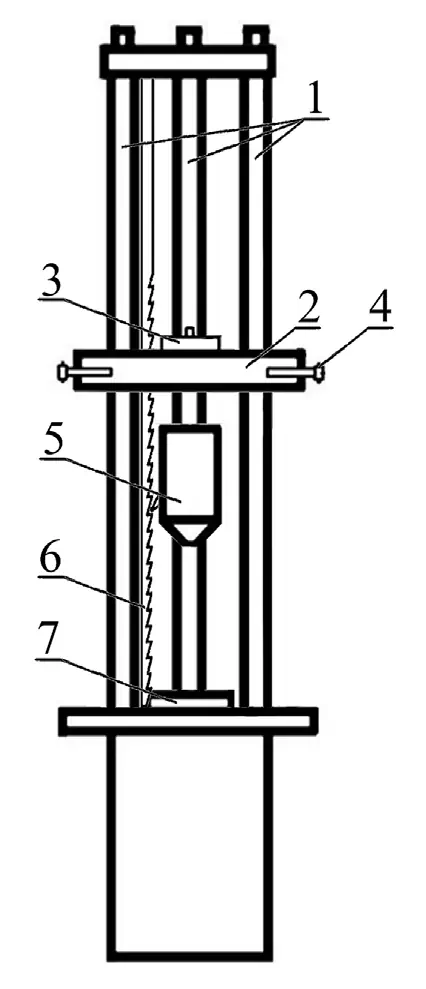

Испытание твердых ВВ на чувствительность к удару проводили в двух приборах: 1 и 2, называемых приборами с затрудненным и свободным истечением вещества соответственно. Диаметр роликов, используемых для испытаний, составлял 10 мм. Нами была использована модифицированная версия прибора 2, где вместо стальной муфты с зазором использовалась калька, не препятствующая свободному истечению вещества при ударе. Схемы приборов приведены на рис. 4.

Рис. 4 Схемы приборов, на которых проводились испытания твердых взрывчатых веществ на чувствительность к удару: а – прибор 1; б – прибор 2; в – модифицированный прибор 2; 1 – поддон; 2 – муфта; 3 – навеска ВВ; 4 – ролик; 5 – кольцевая канавка; 6 – муфта из кальки

Рис. 4 Схемы приборов, на которых проводились испытания твердых взрывчатых веществ на чувствительность к удару: а – прибор 1; б – прибор 2; в – модифицированный прибор 2; 1 – поддон; 2 – муфта; 3 – навеска ВВ; 4 – ролик; 5 – кольцевая канавка; 6 – муфта из кальки

Fig. 4 Layouts of devices used to test solid explosives for sensitiveness to impact: а – device 1; б – device 2; в – modified device 2; 1 – tray; 2 – coupling; 3 – explosive sub-sample; 4 – roller; 5 – ring groove; 6 – coupling made of tracing paper

При определении частости взрывов использовался прибор 1, масса навески 50 мг и высота сброса груза – 250 мм.

Производилось 25 ударов и фиксировалось наличие или отсутствие признаков взрыва (наличие звукового эффекта, пламени или следов ожога на роликах или муфте прибора, запах), после чего рассчитывалось значение частости взрывов. Ролики и муфты подбирались таким образом, чтобы зазор между ними был минимальным и ролики с усилием входили в отверстие муфты. Это делалось с целью обеспечения наибольшего затруднения при истечении вещества из-под роликов.

Для определения нижнего предела чувствительности к удару использовался модифицированный прибор 2, масса навески 100 мг и подбиралась максимальная высота сбрасывания груза, при которой из 25 испытаний не происходило ни одного взрыва. Предварительное подпрессовывание эмульсии не проводилось, так как она склонна к вытеканию при приложении незначительного давления.

Также не прессовалась и некондиционная эмульсия, представляющая собой закристаллизовавшуюся желтоватую массу с содержанием в ней масляной фазы более 3 масс. %.

Для создания более экстремальных условий также были проведены исследования чувствительности к удару в условиях, отличающихся от стандартных: вдвое увеличивалась высота сброса груза при испытаниях на частость взрывов, и определялся нижний предел чувствительности к удару в условиях затрудненного истечения вещества в приборе 1.

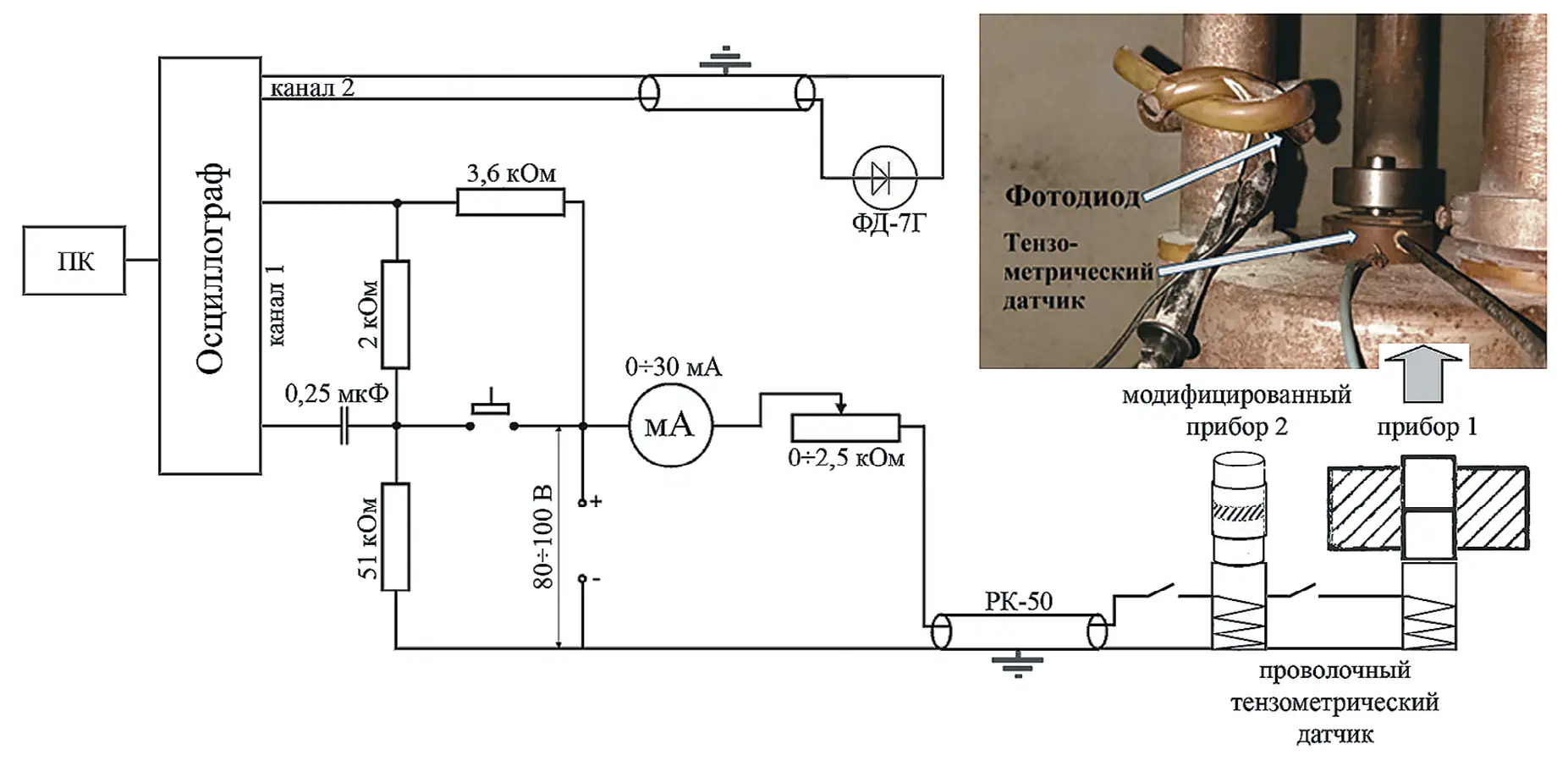

Под лабораторными методами испытаний понимаются специальные испытания с возможностью регистрации быстропротекающих процессов осциллографом, а именно регистрацией приложенного ударного давления тензометрическим датчиком и фиксацией вспышки света фотодиодом при взрыве. Такая инструментальная база применяется в рамках метода критических давлений, который был разработан в начале 1960-х годов группой сотрудников ИХФ РАН под руководством Л.Г. Болховитинова, Г.Т. Афанасьева и В.К. Боболева [9]. Кроме того, аналогичный подход использовался А.В. Дубовиком при исследовании чувствительности к удару вязкотекучих взрывчатых систем [10].

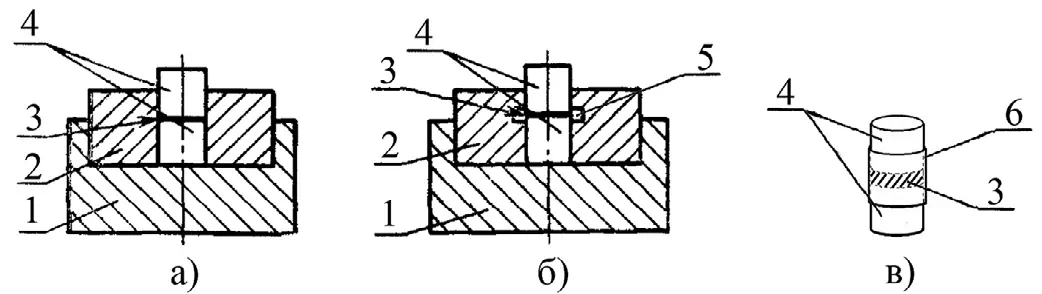

Схема подключения, а также фотография снаряженного прибора, установленного соосно ролику тензодатчика, представлены на рис. 5.

Рис. 5 Схема подключения тензометрического датчика и фотодиода к осциллографу и фотография снаряженного прибора с затрудненным истечением вещества, установленного соосно с роликом тензометрического датчика

Рис. 5 Схема подключения тензометрического датчика и фотодиода к осциллографу и фотография снаряженного прибора с затрудненным истечением вещества, установленного соосно с роликом тензометрического датчика

Fig. 5 Wiring diagram of a strain gauge sensor and a photodiode to an oscilloscop; a photographic picture of the assembled device with obstructed substance flow, installed coaxially with the strain gauge sensor roller

Для изготовления тензодатчика использовался шарикоподшипниковый ролик диаметром 10 мм и константановая проволока НЭК-0,03 длиной порядка 120 мм и диаметром сечения 0,03 мм. Сложенную вдвое проволоку вначале приклеивали к верхней части боковой поверхности ролика, после чего делали около 15–30 равноудаленных витков для получения датчика сопротивлением 500–1500 Ом. Затем концы проволоки припаивали к эбонитовой заготовке, соединённой с осциллографом, и производили серию холостых ударов для калибровки датчика.

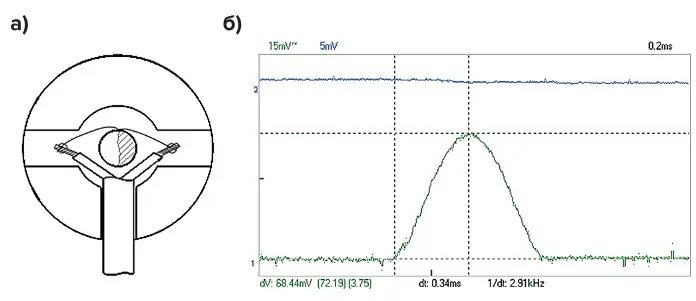

Рис. 6 Схема тензометрического датчика, припаянного к эбонитовой заготовке (а), и осциллограмма холостого удара: H = 0,5 м, Pmax = 2,018 ГПа, Kp = 0,02967 ГПа/мВ (б)

Рис. 6 Схема тензометрического датчика, припаянного к эбонитовой заготовке (а), и осциллограмма холостого удара: H = 0,5 м, Pmax = 2,018 ГПа, Kp = 0,02967 ГПа/мВ (б)

Fig. 6 Diagram of the strain gauge sensor soldered to an ebonite blank (а) and an oscillogram of a blank impact: H = 0.5 m, Pmax = 2.018 GPa, Kp = 0.02967 GPa/mV (б)

На рис. 6 представлено изображение тензометрического датчика в эбонитовой заготовке, а также типичная осциллограмма холостого удара, произведенного с высоты 0,5 м. На осциллограмме нижний сигнал 1 характеризует изменение напряжения на тензометрическом датчике пропорционально приложенному давлению, а верхний сигнал 2 – сигнал фотодиода. В результате обработки осциллограммы было получено значение калибровочного коэффициента Kp, характеризующего чувствительность тензодатчика.

При проведении испытаний использовалось два вида снаряженных роликовых приборов: со свободным истечением вещества и с затрудненным истечением. Снаряженная роликовая сборка вместе с тензодатчиком давления на третьем ролике, соосном с двумя другими, устанавливалась в основание копра, как видно на схеме рис. 5. Германиевый фотодиод ФД-7Г с областью спектральной чувствительности 0,3–1,8 мкм располагался рядом для фиксации вспышки при взрыве. Чтобы стальная муфта не препятствовала регистрации вспышки, в сборке с затрудненным истечением вещества фотодиод направляли на зазор между роликами и муфтой. Для увеличения чувствительности фотодиода также производилось отключение общего освещения в лаборатории в момент удара. Тензометрический датчик и фотодиод подключались к двухканальному осциллографу PCS 500 с полосой пропускания 50 МГц для одновременной регистрации момента возникновения взрыва.

Результаты и их обсуждение

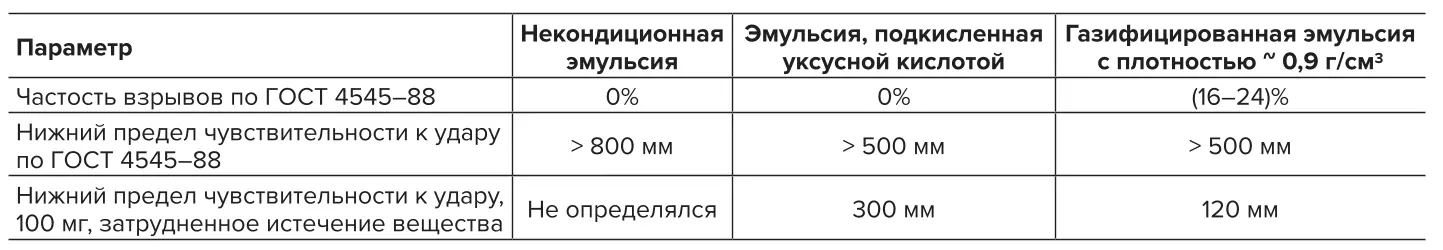

В результате проведенных экспериментов получены характеристики чувствительности к удару некондиционной эмульсии, эмульсии, подкисленной уксусной кислотой и газифицированной эмульсии. В табл. 2 приведены результаты определения частости взрывов и нижнего предела чувствительности к удару как по стандартной методике, так и с отклонениями от стандартной методики в виде использования прибора с затрудненным истечением вещества.

По ГОСТ 4545–88 чувствительной к удару оказалась только газифицированная эмульсия, частость взрывов которой в двух экспериментальных сериях составила 16 и 24%. Кроме того, были проведены дополнительные испытания через 7 ч после газификации эмульсии (плотность ~ 0,86 г/см3), а также спустя 1 неделю. Частость взрывов с высоты 500 мм в приборе 1 составила 10% в сериях испытаний из 10 ударов. Сенсибилизирующая роль газовых пузырьков при инициировании взрыва жидких ВВ при ударе широко исследована в классических работах Ф. Боудена и А. Иоффе [11; 12] и заключается в адиабатическом сжатии и разогреве газа в пузырьке. Процессы образования микрокумулятивных струй внутри пузырька способствуют более быстрому воспламенению и продолжению взрывной реакции в объеме жидкого ВВ. Реальная эффективность механизма кондуктивного разогрева пастообразных взрывчатых материалов при адиабатическом сжатии газовых полостей во время удара была продемонстрирована на примере заряда ПТ-М, где температура воздуха в пузырьке согласно расчету составляет 1622 К [10].

Таблица 2 Частость взрывов и нижний предел чувствительности к удару эмульсии «Березит®»

Table 2 Frequency of explosions and the lower limit of sensitiveness to impact of the Berezit® emulsion

В статье [13] показано, что слишком маленький или слишком большой размер микросфер или пузырьков газа отрицательно сказывается на их сенсибилизирующей способности для эмульсионных ВВ. Таким образом, снижение чувствительности к удару газифицированной эмульсии «Березит®» при хранении может быть связано с коалесценцией газовых включений.

При определении нижнего предела чувствительности к удару по ГОСТ 4545–88 в условиях свободного истечения вещества все образцы оказались не чувствительны к ударному воздействию. Для гелеобразной эмульсии это и не удивительно, так как она обладает низкой вязкостью и не испытывает никакого сопротивления при радиальном вытекании из-под роликов. В условиях затрудненного истечения вещества чувствительными к удару оказались как газифицированная, так и подкисленная эмульсии.

Согласно ТР ТС 028/20123 не допускается применять взрывчатые вещества с нижним пределом чувствительности к удару менее 100 мм. У ПЭВВ «Березит®» нижний предел близок к пороговому и составляет 120 мм, однако стоит учитывать, что условия определения показателя при этом отличаются от стандартных, поэтому данное сравнение некорректно.

Чувствительность к удару подкисленной эмульсионной матрицы можно объяснить условиями проведения эксперимента. Как уже отмечалось, при подборе роликов выбирались те, которые с затруднением входили в отверстие муфты. В связи с этим не представлялось возможным проконтролировать высоту плоского зазора между роликами и, следовательно, не исключалось наличие в нем воздушной прослойки помимо самой эмульсии. Таким образом, во время удара в некоторой степени была возможна «газификация» эмульсионной матрицы, а стало быть, и ее сенсибилизация. Другой возможной причиной могло стать образование кавитационных пузырьков из-за возникающего отрицательного давления вследствие инерционных свойств быстро вытекающей через кольцевой зазор эмульсии при первом контакте ударника с роликом [10].

Последующий удар продолжающим движение грузом по эмульсии с пузырьками, заполненными парами жидкости и растворенными в ней газами, приводит к адиабатическому сжатию и инициированию взрыва. При этом появлению кавитации способствуют мельчайшие пузырьки воздуха, которые трудно удалить из жидкого ВВ при пробоподготовке.

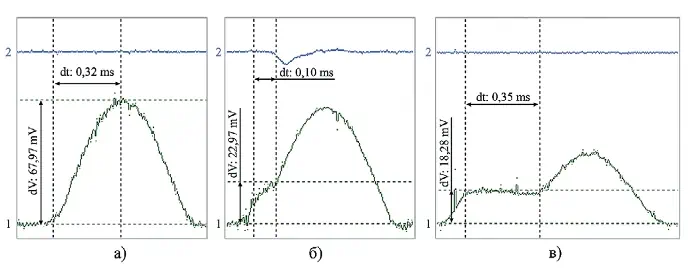

Рис. 7 Осциллограммы удара по ПЭВВ «Березит®»: а – в модифицированном приборе 2; б – в приборе 1, без света, 30 мг; в – в приборе 1, общее освещение, 100 мг

Рис. 7 Осциллограммы удара по ПЭВВ «Березит®»: а – в модифицированном приборе 2; б – в приборе 1, без света, 30 мг; в – в приборе 1, общее освещение, 100 мг

Fig. 7 Oscillograms of impact on the Berezit® industrial emulsion explosive: а – in a modified device 2; б – in device 1, without lighting, 30 mg; в – in device 1, general lighting, 100 mg

Эксперименты, проведенные с использованием тензометрического датчика давления и фотодиода, подтверждают то, что в условиях свободного истечения вещества (по схеме, приведенной на рис. 5) эмульсия беспрепятственно вытекает из-под роликов. Типичный вид такой осциллограммы представлен на рис. 7, а, по которому можно заключить, что рост и спад давления во время удара происходят аналогично картине холостого удара.

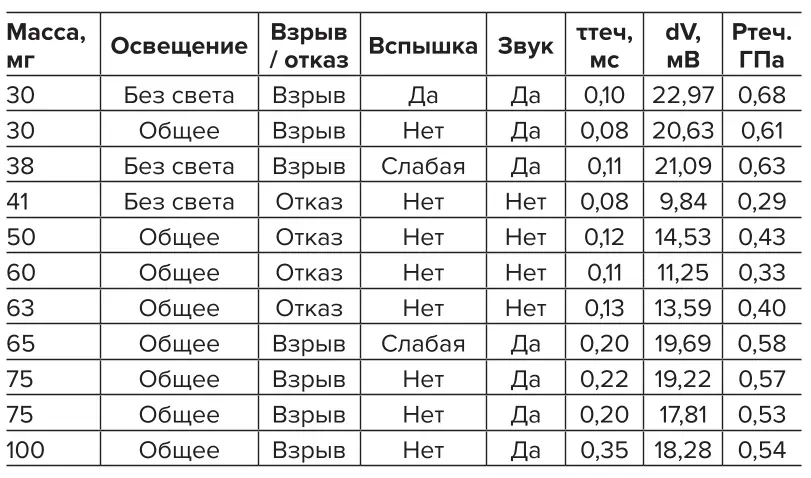

Совершенно другой вид приобретают осциллограммы удара по ПЭВВ «Березит®» в приборе 1 (рис. 7, б, в), где наблюдается выраженная область течения эмульсии через зазор между муфтой и роликами (выход на плато после первой ступени подъема давления). Результаты экспериментов приведены в сводной табл. 3.

Таблица 3 Экспериментальные данные, полученные с помощью тензодатчика и фотодиода при ударе по ПЭВВ «Березит®» с высоты 500 мм

Table 3 Experimental data obtained using a strain gauge sensor and a photodiode during an impact of the Berezit® industrial emulsion explosive from the height of 500 mm

Стоит отметить, что относительно большое отклонение сигнала фотодиода от базовой линии наблюдалось только при взрыве навески массой 30 мг. Еле заметный сигнал фотодиода, практически не отличающийся от фонового, наблюдался при еще двух взрывах. В остальных случаях вспышка не фиксировалась вовсе. В аналогичных исследованиях с малочувствительным вязкотекучим взрывчатым веществом – динитроанизолом, вспышка при взрывах хорошо фиксировалась несмотря на наличие стальной муфты [14]. Можно предположить, что слабые сигналы фотодиода или их отсутствие при взрыве эмульсии связаны с относительно низкой температурой взрыва, недостаточной для свечения продуктов, истекающих через зазор.

Как следует из табл. 3, при увеличении массы навески наблюдается некоторая тенденция к увеличению времени течения эмульсии через кольцевой зазор. Время истечения, в свою очередь, определяется толщиной зазора между муфтой и роликами, которая от эксперимента к эксперименту немного отличается. Именно поэтому время истечения у навесок массой 30 и 60 мг примерно одинаково.

Из таблицы также следует, что взрывы происходят при давлениях течения выше 0,53 ГПа и отсутствуют при значениях ниже 0,43 ГПа. То есть можно говорить о значении давления течения, равном 0,48±0,05 ГПа, при превышении которого возможен взрыв ПЭВВ «Березит®». Однако нельзя утверждать, что при давлениях, ниже установленного, взрывов происходить не будет, т.к. еще одним параметром, влияющим на чувствительность, является величина самого зазора [10], которая в рамках проведенных экспериментов не фиксировалась. Вышесказанное справедливо для ситуации инициирования взрывчатого превращения посредством вязкотекучего разогрева ВВ, если же взрыв происходит из-за адиабатического сжатия пузырьков газа, то данные значения критического давления могут объективно отражать чувствительность к удару ПЭВВ «Березит®».

Заключение

В результате проведенных исследований получены показатели чувствительности к удару эмульсионной матрицы, ПЭВВ «Березит®», а также некондиционной эмульсии в условиях свободного и затрудненного истечения вещества. Показано, что в условиях свободного истечения образцы не чувствительны к удару.

Газифицированная эмульсия оказалась чувствительной к удару при проведении стандартных испытаний по ГОСТ 4545–88 – частость взрывов составила 16–24%. При отклонении от стандартных испытаний в сторону использования прибора 1 удалось получить показатели нижнего предела чувствительности к удару для эмульсии, подкисленной уксусной кислотой, а также для газифицированной эмульсии.

В условиях затрудненного истечения вещества определено давление течения ПЭВВ «Березит®», составившее 0,48 ± 0,05 ГПа, при превышении которого происходят взрывы. Однако для более точного определения критических параметров инициирования взрыва необходимы дополнительные исследования.

Подводя итог, можно сказать, что технологические операции по продавливанию эмульсии «Березит®» через узкие щели или отверстия в различных аппаратах по ее переработке могут представлять повышенную опасность, что обязательно необходимо учитывать при разработке технологической документации.

Список литературы

1. Комащенко В.И., Воробьев Е.Д., Белин В.А. Перспективы развития промышленных взрывчатых веществ и применения современных технологий взрывных работ с учетом экологической безопасности. Известия Тульского государственного университета. Науки о Земле. 2017;(3):157–167. Komashchenko V.I., Vorobev E.D., Belin V.A. Perspectives developing industrial explosives and using modern technologies of shot-firing with taking into account environmental safety. Izvestiya Tulskogo Gosudarstvennogo Universiteta. Nauki o Zemle. 2017;(3):157–167. (In Russ.)

2. Державец А.С., Галушко Ф.И. Аммиачная селитра для взрывчатых материалов. Горная промышленность. 2018;(6):48–49. Derzhavets A.S., Galushko F.I. Ammonium nitrate for explosives. Russian Mining Industry. 2018;(6):48–49. (In Russ.)

3. Панфилов С.Ю. История создания, состояние, проблемы и перспективы развития производства и применения взрывчатых материалов в Российской Федерации. Горный информационно-аналитический бюллетень. 2011;(S10):42–56. Panfilov S.Yu. The history, status, challenges, and prospects for the development of manufacturing and application of explosives in the Russian Federation. Mining Informational and Analytical Bulletin. 2011;(S10):42–56. (In Russ.)

4. Колганов Е.В., Соснин В.А. Безопасность эмульсионных промышленных взрывчатых веществ. Записки Горного института. 2007;171:203–212. Режим доступа: https://pmi.spmi.ru/pmi/article/view/7692 (дата обращения: 27.04.2025). Kolganov E.V., Sosnin V.A. Safety of emulsion industrial explosives. Journal of Mining Institute. 2007;171:203–212. (In Russ.) Available at: https://pmi.spmi.ru/pmi/article/view/7692 (accessed: 27.04.2025).

5. Тулепов М.И., Бексултан Ж., Габдрашова Ш.Е., Байсейтов Д.А., Пустовалов И.А., Алешкова С. Экспериментальное определение показателей безопасности эмульсионных взрывчатых веществ, содержащих в качестве маркирующей добавки органические красители. Горение и плазмохимия. 2021;19(1):35–41. https://doi.org/10.18321/cpc408 Tulepov M.I., Beksultan Zh., Gabdrashova Sh.E., Baiseitov D.A., Pustovalov I.A., Aleshkova S. Experimental determination of safety indicators for emulsion explosives containing organic dyes as a marking additive. Combustion and Plasma Chemistry. 2021;19(1):35–41. (In Russ.) https://doi.org/10.18321/cpc408

6. Панфилов С.Ю., Дудник Г.А., Тихонов В.А., Назаров С.С., Мельников Н.О., Н.И. Акинин Разработка технологии регенерации некондиционных эмульсионных полуфабрикатов промышленных взрывчатых веществ. Горная промышленность. 2024;(2):57–62. https://doi.org/10.30686/1609-9192-2024-2-57-62 Panfilov S.Yu., Dudnik G.A., Tikhonov V.A., Nazarov S.S., Melnikov N.O., Akinin N.I. Development of a method to reclaim off-grade emulsion semi-finished products of industrial explosives. Russian Mining Industry. 2024;(2):57–62. (In Russ.) https://doi.org/10.30686/1609-9192-2024-2-57-62

7. Гончар А.А., Коротков В.В., Алимов О.М. Трагедия Оппау. Военный сборник. 2017;(5):4–10. https://doi.org/10.13187/vs.2017.1.4 Gonchar A.A., Korotkov V.V., Alimov O.M. Tragedy to Oppau. Voennyi Sbornik. 2017;(5):4–10. (In Russ.) https://doi.org/10.13187/vs.2017.1.4

8. Дубовик А.В. Корректировка стандартных методов испытаний взрывчатых веществ на чувствительность к удару. Химическая физика. 2023;42(3):11–15. https://doi.org/10.31857/S0207401X23030056 Dubovik A.V. Adjusting the standard methods of testing explosives for sensitivity to impact. Khimicheskaya Fizika. 2023;42(3):11–15. (In Russ.) https://doi.org/10.31857/S0207401X23030056

9. Афанасьев Г.Т., Боболев В.К. Инициирование твердых взрывчатых веществ ударом. М.: Наука; 1968. 172 с.

10. Дубовик А.В. Чувствительность к удару и детонационная способность вязкотекучих взрывчатых систем. М.: РХТУ им. Д.И. Менделеева; 2005. 214 с.

11. Боуден Ф.П., Иоффе А.Д. Возбуждение и развитие взрыва в твердых и жидких веществах [Пер. с англ. А.И. Гольбиндера]. М.: Изд-во иностр. лит.; 1955. 119 с.

12. Боуден Ф.П., Иоффе А.Д. Быстрые реакции в твердых веществах [Пер. с англ. Г.Н. Беспалова, Б.Н. Кондрикова]. М.: Изд-во иностр. лит.; 1962. 243 с.

13. Соснин В.А., Межерицкий С.Э., Печенев Ю.Г., Михайлюкова А.И., Севастьянов А.Б. Особенности механизма детонации эмульсионных взрывчатых веществ. Вестник технологического университета. 2016;19(19):28–33. Sosnin V.A., Mezheritskiy S.E., Pechenev Yu.G., Mikhaylyukova A.I., Sevastyanov A.B. Specific features of the detonation mechanics of emulsion explosives. Herald of Technological University. 2016;19(19):28–33. (In Russ.)

14. Чаплыгин А.Е., Гаджиев Г.Г. Чувствительность к удару динитроанизола. В кн.: 6-я Международная научно-практическая конференция молодых ученых по проблемам техносферной безопасности, г. Москва, 25–26 апр. 2024 г. М.: РХТУ им Д.И. Менделеева; 2024. С. 105–109.