Перспективы переработки бедного и техногенного сырья методом экстракционного извлечения меди и цинка из подотвальных сернокислых растворов

А.А. Зубков1, Р.С. Романов2, Е.А. Гробов1, Л.Г. Чеканова3, В.Н. Ваулина3

А.А. Зубков1, Р.С. Романов2, Е.А. Гробов1, Л.Г. Чеканова3, В.Н. Ваулина3

1 Магнитогорский государственный технический университет им. Г. И. Носова, г. Магнитогорск, Российская Федерация

2 ООО «Гео Генезис», г. Магнитогорск, Российская Федерация

3 Институт технической химии Уральского отделения Российской академии наук, г. Пермь, Российская Федерация

Горная Промышленность №5S/ 2025 p. 125-132

Резюме: Обоснованы перспективы переработки бедного техногенного сырья, представленного отходами добычи и обогащения медно-колчеданных руд и минерализованными промышленными стоками, методами экстракции, сорбции и цементации меди и цинка. Дан обзор современных методов исследований и достижений в области гидрометаллургической переработки бедного сырья с извлечением меди и цинка. Рассмотрены новейшие разработки в области синтеза селективных экстрагентов, оптимизации технологических параметров и комбинированных технологических схем. Особое внимание уделено результатам экспериментальных исследований, демонстрирующим эффективность различных методов экстракции для конкретных видов сырья. Определены современные вызовы и перспективы переработки бедного и техногенного сырья, в частности, проблема утилизации подотвальных сернокислых растворов. Приведены результаты экономического и технологического сравнения метода экстракции в сравнении с традиционными процессы сорбции и цементации, показаны его высокая конкурентоспособность и эффективность применения в технологии.

Ключевые слова: техногенное сырьё, отходы обогащения, минерализованные стоки, сухой остаток, экстракция, сорбция, цементация, технико-экономическое сравнение

Для цитирования: Зубков А.А., Романов Р.С., Гробов Е.А., Чеканова Л.Г., Ваулина В.Н. Перспективы переработки бедного и техногенного сырья методом экстракционного извлечения меди и цинка из подотвальных сернокислых растворов. Горная промышленность. 2025;(5S):125–132. https://doi.org/10.30686/1609-9192-2025-5S-125-132

Информация о статье

Поступила в редакцию: 24.10.2025

Поступила после рецензирования: 01.12.2025

Принята к публикации: 01.12.2025

Информация об авторах

Зубков Антон Анатольевич – исполняющий обязанности директора института горного дела и транспорта, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

Романов Роман Сергеевич – технический директор, ООО «Гео Генезис», г. Магнитогорск, Российская Федерация

Гробов Егор Андреевич – аспирант, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Чеканова Лариса Геннадьевна – кандидат химических наук, доцент, зав. лабораторией органических комплексообразующих реагентов, Институт технической химии Уральского отделения Российской академии наук, г. Пермь, Российская Федерация

Ваулина Вера Николаевна – кандидат химических наук, научный сотрудник лаборатории органических комплексообразующих реагентов, Институт технической химии Уральского отделения Российской академии наук, г. Пермь, Российская Федерация

Введение

Современная металлургия сталкивается с необходимостью переработки сырья с постоянно снижающимся содержанием ценных компонентов. При этом некондиционные руды, размещаемые в отвалах, и техногенные отходы (хвосты обогащения, шлаки, шламы, электронный лом) представляют собой значительный ресурсный потенциал. Согласно исследованиям только в отвалах Уральского региона содержится до 2 млн т меди и 1,5 млн т цинка в трудноизвлекаемой форме [1]. Традиционные пирометаллургические методы их переработки нереитабельны и экологически опасны, что стимулирует развитие гидрометаллургических технологий, где ключевую роль играет экстракционное разделение. Накопление больших объемов бедного и техногенного сырья (хвосты обогащения, забалансовые руды, отвальные шлаки) является одной из острых проблем современной горно-металлургической промышленности. Особую экологическую опасность представляют подотвальные сернокислые растворы, образующиеся в результате окисления сульфидных минералов и выщелачивания пород в хвостохранилищах и отвалах. Эти растворы характеризуются низким pH и высоким содержанием токсичных и ценных элементов, включая ионы меди, цинка, никеля и других тяжелых металлов.

Извлечение цветных металлов из таких растворов – это не только решение экологической проблемы, но и важный источник пополнения минерально-сырьевой базы. Среди гидрометаллургических методов очистки и концентрирования наиболее перспективными являются экстракция, сорбция и цементация.

Обзор современных методов исследований в области экстракции

Исследования последних лет направлены на повышение селективности и кинетики экстракции меди. В работе [2] показано, что использование смесей кетоксимов (LIX 84-I) и альдоксимов (LIX 860-N-I) в соотношении 1:3 позволяет достичь степени извлечения меди 98,5% из растворов с содержанием Cu2+ 1,2 г/л в присутствии ионов Fe3+. При этом созистракция железа не превышала 2,1%.

Перспективным направлением является создание экстрагентов на основе производных 8-гидроксихинолина. Лабораторные испытания реагента Kelex 100 продемонстрировали его эффективность для извлечения меди из кислых растворов pH = 2,0) с высокой селективностью над цинком (β Cu/Zn = 450) [3].

Основная проблема при извлечении цинка – его отделение от ионов Fe2+, Mn2+ и Cd2+. Исследования [4] подтвердили, что ди-2-этилгексилфосфорная кислота (D2EHPA) остается наиболее распространенным экстрагентом, позволяя извлекать до 97% цинка из растворов после удаления меди. Однако селективность Zn/Fe при этом не превышает 85. Более перспективными показали себя тиофосфорные кислоты. В работе [5] сравнивалась эффективность Cyanex 302 (диизооктилмонотиофосфорная кислота) и Cyanex 301 (диизооктилдитиофосфорная кислота). Установлено, что Cyanex 301 обеспечивает селективность Zn/Fe >1500 при pH = 3,0, но демонстрирует низкую устойчивость к окислению. Cyanex 302 показал лучшую стабильность при селективности Zn/Fe ≈ 800.

Современные исследования сосредоточены на следующих направлениях:

1. Ионные жидкости – в работе [6] показано, что ионная жидкость [A336][CA-12] проявляет высокую селективность к цинку (β Zn/Fe = 1250) при pH = 4,0.

2. Мембранная экстракция – позволяет сочетать экстракцию и реэкстракцию в одном аппарате. Исследования [7] демонстрируют увеличение скорости процесса в 2,3 раза по сравнению с традиционными смесителями-отстойниками.

3. Биосорбция-экстракция – комбинированные схемы с предварительным концентрированием металлов биомассой позволяют снизить расход экстрагента на 25–30%.

В Институте технической химии УрО РАН разработаны экстракционные реагенты для извлечения цветных металлов – гидразиды (ТВИК) – производные α-разветвленных карбоновых кислот, известных под торговой маркой «Versatic». Установлено, что оптимальными экстракционными свойствами обладают гидразиды кислот фракции C15-C19 (ТВИК 1519). Экстрагент предложен в качестве экстракционного реагента для выделения меди из кислых и аммиачных растворов [8-10], никеля из растворов выщелачивания окисленных никелевых руд прямой экстракцией в присутствии железа (III) и алюминия (III), а также отделения никеля (II) от кобальта (II). Реагент апробирован на реальном растворе перколяционного сульфатного выщелачивания руды Серовского месторождения и модельном растворе подземного выщелачивания.

Сравнительный анализ методов извлечения цветных металлов с помощью сорбции и цементации

Методы сорбционного концентрирования металлов из разбавленных растворов основаны на перераспределении ионов между жидкой и твёрдой фазами. Суть процесса заключается в адсорбции или ионном обмене ионов цветных металлов на поверхности и в объёме твёрдого носителя (сорбента). Для переработки подотвальных вод перспективны как природные материалы (цеолиты, кремнезёмы, глины), так и синтетические сорбенты (макропористые ионообменные смолы, функционализированные полимеры).

Типовая технологическая схема процесса следующая: разбавленный раствор с целевыми компонентами подаётся в колонну с неподвижным слоем сорбента, где происходит адсорбция (или ионный обмен) ионов металла. После насыщения сорбента металлами проводится десорбция (элюирование) путём пропускания концентрированного кислотного (HCl, H2SO4) или солевого раствора.

В результате получается концентрированный раствор целевого компонента, пригодный для дальнейшей переработки.

Преимущества метода:

– высокая эффективность при экстремально низких концентрациях целевых металлов (10–100 мг/л и ниже);

– возможность создания автоматизированных, компактных установок с минимальным расходом реагентов;

– совместимость с широким спектром исходных растворов;

– возможность регенерации сорбента и его повторного использования. Недостатки и ограничения:

– высокая чувствительность к рН растворов и их ионному составу, что требует предварительной подготовки (нейтрализация, удаление мешающих ионов); – прогрессивная закупорка пор сорбента взвешенными частицами, гидроксидными пленками и органическими загрязнениями, ведущая к сокращению ресурса материала;

– необходимость регенерации элюатов (отвальных кислот) для повторного использования или утилизации, что приводит к образованию объёмных вторичных стоков и повышает операционные затраты;

– невысокая селективность между сходными по свойствам ионами (например, Zn2+, Fe2+, Mn2+);

– деградация полимерных сорбентов в агрессивных кислотных средах, типичных для подотвальных растворов.

Цементация – это гидрометаллургический процесс селективного восстановления и осаждения благородных и цветных металлов из растворов путём использования более активного металла-восстановителя.

Процесс базируется на разности стандартных электронных потенциалов; целевой металл замещается на более электроотрицательный восстановитель. Для извлечения меди и цинка из подотвальных вод и рудничных стоков традиционно применяется металлический скрап (Fe0), образующий малорастворимые соединения (гидроксиды, основные соли).

Типовая технологическая схема процесса следующая: исходный раствор с целевыми ионами металлов подвергается предварительной нейтрализации (если рН < 1) для предотвращения интенсивного выделения водорода и повышения скорости реакции. Затем раствор контактирует с избытком железного скрапа (крошки, опилки, дробь) в цементационном чане. Продукты восстановления осаждаются в виде смешанного цементата, представляющего собой сложную смесь металлических фаз и гидроксидов. Полученный осадок отделяется от маточного раствор посредством фильтрации или седиментации.

Преимущества метода:

– простота аппаратурного оформления (минимум вспомогательного оборудования);

– низкие капитальные затраты на пуск производства;

– высокая скорость процесса при значительных концентрациях целевых металлов (200–500 мг/л и выше);

– минимальные требования к предварительной подготовке исходного раствора.

Недостатки и ограничения:

– получаемый цементат представляет собой гетерогенную смесь металлического железа, восстановленных металлов, их гидроксидов и основных солей, что затрудняет выделение целевого компонента и требует сложной последующей гидрометаллургической или пирометаллургической переработки;

– избыточный расход железа (стехиометрический коэффициент составляет 2–4 кг на 1 кг восстановленной меди), вызванный частичным окислением железа в растворе и образованием побочных фаз;

– генерирование больших объёмов вторичных шламовых отходов, требующих утилизации и создающих дополнительное экологическое бремя;

– отсутствие селективности в отношении различных ионов металлов (железо, медь и цинк восстанавливаются параллельно), что делает невозможным раздельное извлечение компонентов;

– возникновение коррозионной среды в реакторе, приводящей к ускоренной деградации оборудования.

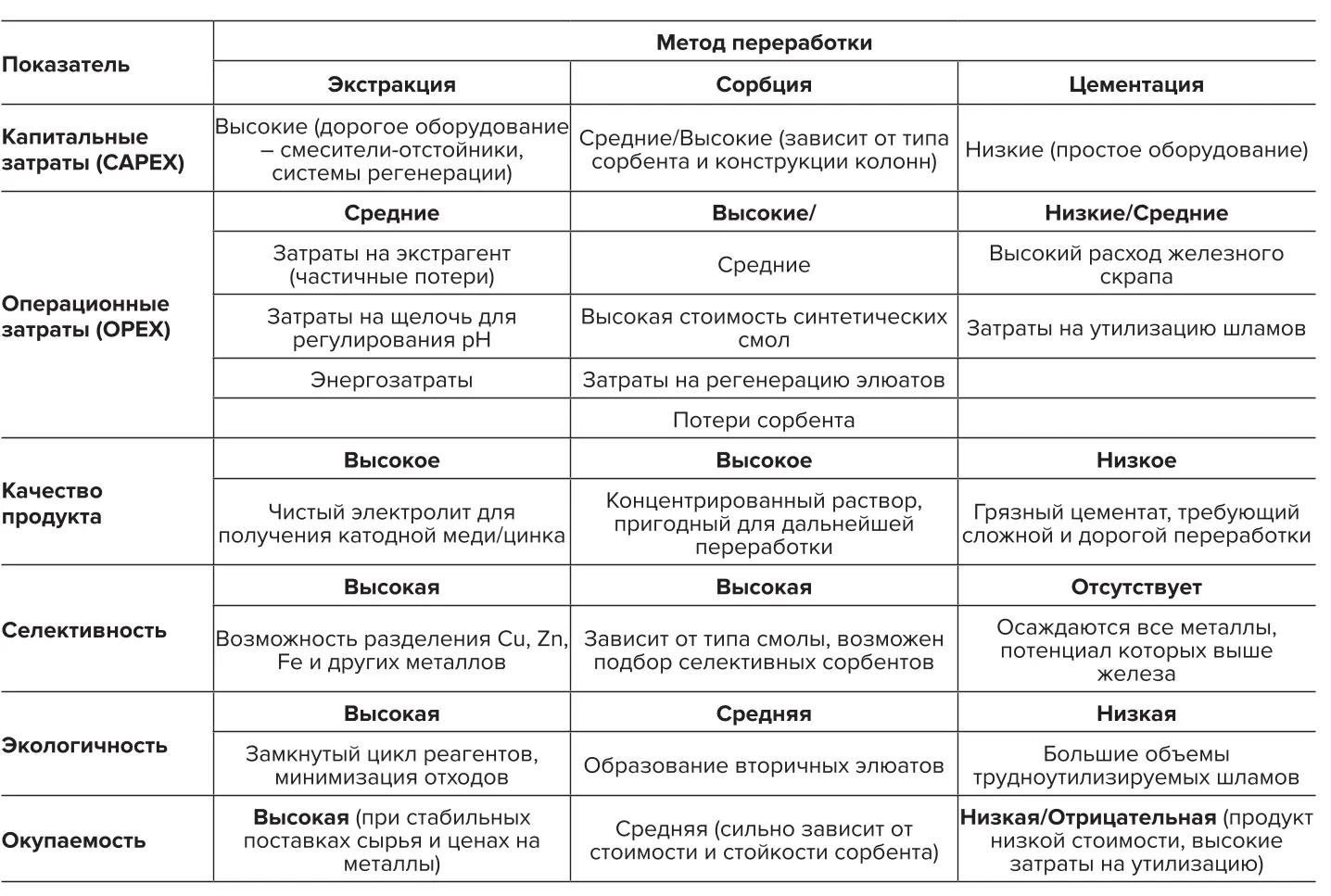

Сравнительная оценка методов

Выбор метода переработки подотвальных вод зависит от концентрационного диапазона целевых компонентов, требуемой чистоты конечного продукта и технико-экономических показателей. Сорбция эффективна при низких концентрациях металлов и обеспечивает высокую селективность; цементация целесообразна при высоких содержаниях ионов, но приводит к образованию многокомпонентных отходов, требующих доработки. Сравнительная оценка методов представлена в табл. 1.

Таблица 1 Сравнение ключевых технико-хозяйственных и технологических показателей методов сорбции и цементации

Table 1 A comparison of the key technical, economic, and technological indicators of the sorption and cementation methods

| Параметр | Сорбция | Цементация |

|---|---|---|

| Оптимальная концентрация целевого компонента | 10–100 мг/л | 200–500 мг/л |

| Селективность | Средняя–высокая | Низкая |

| Скорость процесса | Средняя–медленная | Высокая |

| Капитальные затраты | Средние–высокие | Низкие |

| Удельный расход реагентов | Низкий | Высокий (Fe: 2–4 кг/кг Cu) |

| Качество продукта | Хорошее (концентрированный раствор) | Плохое (смешанный цементат) |

| Образование вторичных отходов | Элюаты, отвальные кислоты | Объёмные шламовые отходы |

| Уровень автоматизации | Высокий | Средний |

Экстракционное разделение (описанное в предыдущих разделах) позиционируется как метод, способный преодолеть ограничения обоих подходов при надлежащем выборе реагента и оптимизации параметров процесса. Для верификации данного положения и оценки практической применимости экстракционного разделения для переработки подотвальных сернокислых растворов медно-колчеданных руд был проведён цикл экспериментальных работ, результаты которых приведены в следующем разделе.

Подбор экстракционных реагентов

Для определения перспектив экстракционных меди и цинка были опробованы образцы минерализованных растворов, отобранных из подотвальных стоков отвалов бедных медно-колчеданных руд Сибайского рудника:

1. Образец №1 (ПО-1). Концентрация элементов, мг/л: Cu – 67; Zn – 357; Fe – 194 (данные «ИТХ УрО РАН», метод ААС); pH ≈ 2,7.

2. Образец №2 (ПО-2). Cu – 93; Zn – 500; Fe – 177 (данные «ИТХ УрО РАН», метод ААС); pH ≈ 2,8.

В работе тестировали следующие экстракционные реагенты: 1. Acorga M5774 («Solvay» – Acorga M5774, «Sytec», Бельгия/США)). Состав согласно паспорту, масс. %: оксим 2-гидрокси-5-нонилбензальдегида – 30–60; модификатор – 2,2,4-триметилпентан-1,3-диилбис(2-метилпропаноатом) – 38–42; нефтяные углеводороды – 7–13. Анализ (метод ГХ–МС, «ИТХ УрО РАН»), масс.%: оксим 2-гидрокси-5-нонилбензальдегида – 60; модификатор – 2,2,4-триметилпентан-1,3-диилбис(2-метилпропаноатом) – 40. 2. Mextral 984H (Kopper Chemical Industry Corp., Ltd., Китай) (аналог LIX 984N, BASF). Состав согласно паспорту, %: оксим 2-гидрокси-5-нонилбензальдегида (КАС 50849-47-3) ≤ 40; 2-гидрокси-5-нонилкетоксим в соотношении (КАС 59344-62-6) ≥20; дистилляты (нефть) (КАС 64742-47-8) ≥ 40.

Выбор Acorga M5774 и Mextral 984H обусловлен наличием в их составе органических соединений (кетоксимов и альдоксимов), получивших коммерческое признание для экстракции меди из кислых выщелачивающих растворов и используемых на крупнейших медных рудниках [11]. Оба реагента обладают хорошими технологическими и физико-химическими свойствами, высокой селективностью, обеспечивают оптимальный перенос меди в органическую фазу. Извлечение меди с экстрагентами относится к катионообменной экстракции: механизм экстракции состоит в обмене экстрагируемого металла на катион экстрагента, происходящем на границе раздела фаз с образованием хелатных комплексов. В общем виде процесс экстракции может быть описан уравнением:

Me(вод)Z + + zHR(орг) ⇌ MeRz(орг) + zH+(вод), где HR – оксиоксим. (1)

3. ГВИК 1519 – экстракционный реагент на основе гидразидов разветвленных третичных карбоновых кислот Versatic фракции C15–C19 (разработка «ИТХ УрО РАН»). ГВИК1519 – вязкая маслянистая жидкость темно-коричневого цвета, плохо растворим в воде, кислотах, щелочах, очень хорошо – в углеводородных растворителях, III кл. опасности, термически устойчив до t = 100 °C; ρ = 0,855 г/см3; средняя молекулярная масса гидразидов в образце экстрагента – 290 а.е.м. Гидразидная группа является селективной по отношению к ионам цветных металлов; разветвленный радикал в α-положении к функциональной группе существенно улучшает технологические свойства (совместимость с углеводородными растворителями, химическая устойчивость) реагентов по сравнению с алифатическими и алициклическими аналогами.

Ранее было показано, что гидразиды карбоновых кислот при pH ≤ 2–2,5 образуют прочные катионные комплексы типа [Cu (HL)n]SO4 (где n обычно равно 3, а HL – нейтральная форма реагента), в составе которых ионы меди (II) при экстракции переходят в органическую фазу. 4. ЧГВ-1 – модифицированный оксим 2-гидрокси-5-нонилбензальдегида (разработка «ИТХ УрО РАН»). Для экстракционных опытов использовали 5–20%-ные растворы экстрагентов, которые готовили их разбавлением в керосине.

Состав экстракционных реагентов подтверждали методами ГХ-МС на хромато-масс-спектрометре Agilent Technologies 7890B/5977B (колонка HP-5ms, 30000×0.25 мм, 0.25 мкм, температура испарителя – 290 °C, газ-носитель – гелий, ионизация методом электронного удара, 70 эВ) и 1H ЯМР -спектроскопией на спектрометре Bruker AVANCE NEO 400 (400MHz) в растворах CDCl3, внутренний стандарт ГМДСО. Содержание цветных металлов в водных фазах определяли на атомно-абсорбционном спектрометре iCE 3500 (Thermo Fisher Scientific). Концентрацию ионов металлов в органической фазе рассчитывали методом баланса масс или определением в водной фазе после реэкстракции. Изотермы экстракции получали при варьировании соотношения фаз.

Анализ результатов извлечения меди и цинка из подотвальных вод методом экстракции

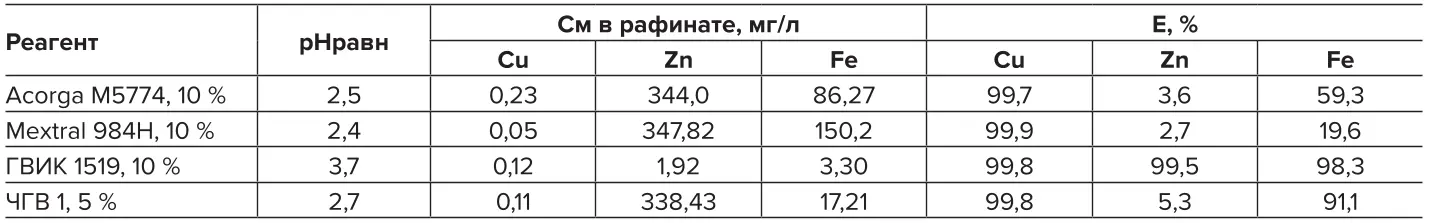

Результаты экстракции металлов из подотвальных вод с использованием исследуемых вышеперечисленных реагентов представлены табл. 2 и 3. Извлечение меди превысило 99% для всех экстрагентов. Однако следует отметить, что при выбранных концентрациях реагентов и pH исходных растворов (2,7–2,8) только Mextral 984H продемонстрировал удовлетворительную селективность по отношению к меди. Экстрагенты Acorga M5774 и ЧГВ-1 в этих условиях показали разную степень сродства к железу, извлекая его в органическую фазу на 49–59 и 91% соответственно. Экстрагент ГВИК 1519 практически полностью извлек из раствора как цинк (99,5%), так и железо (98,3%).

Таблица 2 Степень извлечения и остаточная концентрация Cu, Zn Fe (II, III) в водной фазе при экстракции металлов из подотвальных вод ПО-1

Table 2 The extraction rate and the residual concentration of Cu, Zn, Fe (II, III) in the aqueous phase during metal extraction from the PO-1 underspoil waters

Примечания: pHравн – значение кислотности системы после установления равновесия; Cм – содержание ценного компонента в рафинате, мг/л; E – извлечение ценного компонента, %.

Note: pHравн – the acidity value of the system after the equilibrium is establish; Cм – the content of the valuable component in the refined product, mg/l; E – extraction of the valuable component, %.

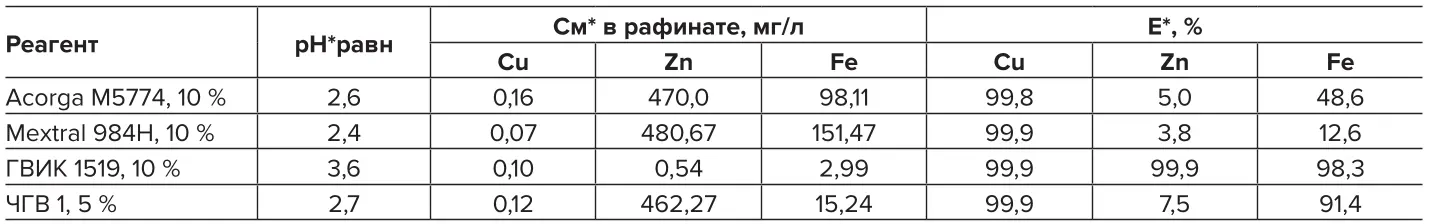

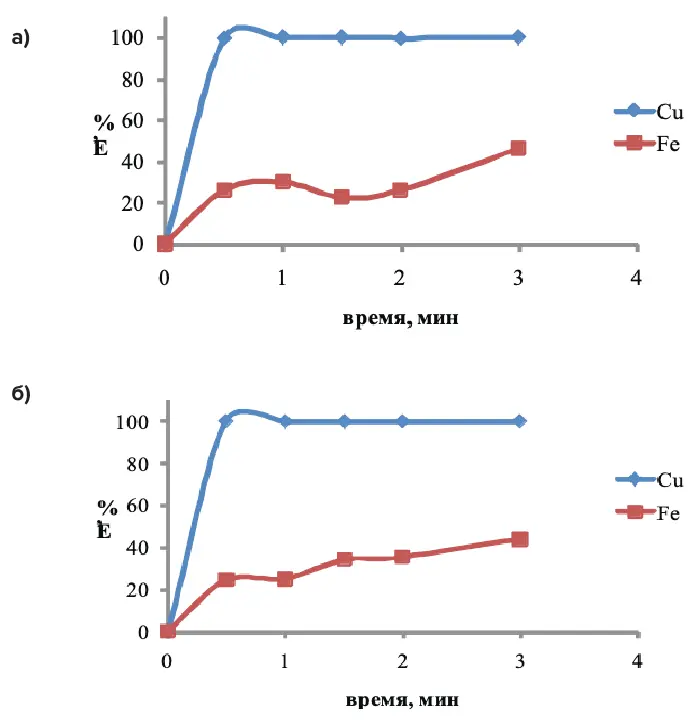

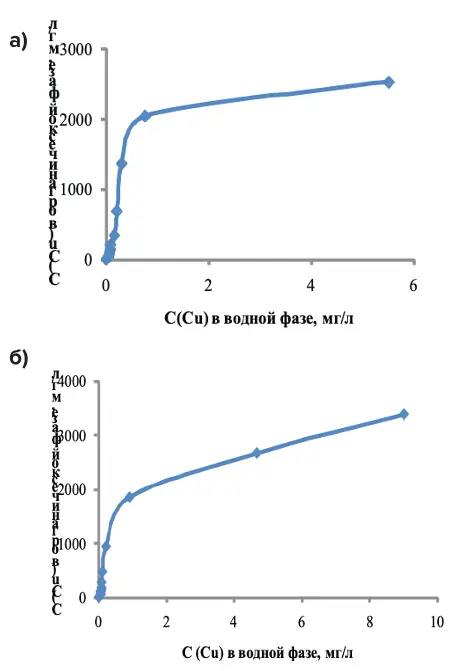

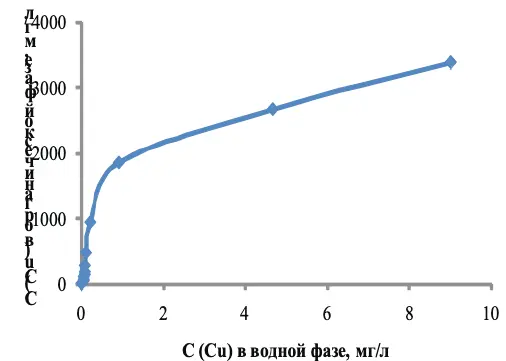

Снижение концентрации экстрагента Acorga M5774 до 5 об. % привело к существенному уменьшению извлечения железа из растворов ПО-1 и ПО-2 до 15% и 2% соответственно. При этом показатели извлечения меди и цинка сохранились практически на прежнем уровне. Исследование кинетики экстракции показало, что для установления экстракционного равновесия достаточно 30–60 с. На рис. 1 представлены кинетические кривые, полученные при использовании экстрагента Mextral 984H. Следует отметить, что для других исследованных экстрагентов наблюдались аналогичные кинетические зависимости. Для Mextral 984H и Acorga M5774 была определена емкость органической фазы (рис. 2, 3). Судя по характеру изотерм, максимальное насыщение в ходе проведения опытов достигнуто не было. При соотношении фаз О:В = 1:40 концентрация меди в органической фазе для 10%-ного раствора Mextral 984H емкость составила 2,5 и 3,4 г/л для ПО-1 и ПО-2 соответственно; 5%-ного раствора Acorga M5774 – 2,4 г/л.

Таблица 3 Степень извлечения и остаточная концентрация Cu, Zn Fe (II, III) в водной фазе при экстракции металлов из подотвальных вод ПО-2

Table 3 The extraction rate and the residual concentration of Cu, Zn, Fe (II, III) in the aqueous phase during metal extraction from the PO-2 underspoil waters

Примечания: pHравн – значение кислотности системы после установления равновесия; Cм – содержание ценного компонента в рафинате, мг/л; E – извлечение ценного компонента, %.

Note: pHравн – the acidity value of the system after the equilibrium is establish; Cм – the content of the valuable component in the refined product, mg/l; E – extraction of the valuable component, %.

Рис. 1 Значение извлечения ионов меди и железа из образцов подотвальных вод ПО-1 (а) и ПО-2 (б) с Mextral 984H в керосине от времени контакта фаз

Fig. 1 The value of copper and iron ion extraction from the PO-1 (а) and ПО-2 (б) underspoil water samples with Mextral 984H in kerosene as a function of the phase contact time

Рис. 2 Изотермы экстракции Cu (II) с Mextral 984H в керосине из подотвальных вод: а – ПО-1; б – ПО-2

Fig. 2 Cu (II) extraction isotherms with Mextral 984H in kerosene from the underspoil waters: а – PO-1; б – PO-2

Рис. 3 Изотерма экстракции Cu (II) из подотвальных вод ПО-1 при использовании Acorga M5774 в керосине

Fig. 3 Isotherm of Cu (II) extraction from the underspoil waters of PO-1 using Acorga M5774 in kerosene

Варианты и результаты реализации технологических схем извлечения металлов

Фундаментальные исследования продемонстрировали эффективность многостадийного подхода при переработке растворов выщелачивания медно-цинковых шламов. В основу была положена трёхстадийная схема каскадной экстракции, разработанная специально для растворов с относительно высокими концентрациями целевых компонентов (исходное содержание: Cu – 4,2 г/л, Zn – 12,5 г/л, Fe – 8,1 г/л).

Технологическая схема включает следующие операции: 1. Предварительное удаление железа путём селективного осаждения при рН = 3,5. Эта операция критична, так как железо является конкурирующим компонентом при экстракции и может снижать селективность процесса. 2. Экстракция меди с использованием катионообменного экстрагента LIX 984N при соотношении органической и водной фаз О:В = 1:2 в две ступени.

Такой режим обеспечивает максимальное извлечение медной составляющей при сохранении селективности в отношении цинка. 3. Экстракция цинка ди-2-этилгексилфосфорной кислотой (D2EHPA) при О:В = 1:1 в три ступени для полного извлечения цинка из осветленного раствора. Полученные результаты подтверждают высокую эффективность каскадного подхода: извлечение меди составило 99,2%, цинка – 96,8%. Последующая реэкстракция и концентрирование привели к получению высокочистых растворов: раствор меди с концентрацией 42 г/л (чистота 99,94%), раствор цинка с концентрацией 78 г/л (чистота 99,86%).

Такие показатели позволяют использовать полученные электролиты непосредственно в электронике для производства катодного металла без дополнительной очистки. Параллельный подход, предложенный в исследовании, предусматривает совместное извлечение меди и цинка единым реагентом с последующим их селективным разделением. В качестве экстрагента использовалась смесь ACORGA ZNX 50 при рН = 2,5 и соотношении О:В = 1:1.

Данный метод в одну стадию обеспечил совместное извлечение обоих металлов на уровне 95%, что значительно упрощает аппаратурное оформление и снижает количество контактных ступеней по сравнению с каскадной схемой. Ключевым инновационным элементом этого подхода являлась селективная реэкстракция – использование серной кислоты различных концентраций для поэтапного извлечения металлов из органической фазы.

При применении серной кислоты концентрацией 150 г/л сначала селективно реэкстрагировалась медь, а затем при концентрации 50 г/л – цинк. Такой режим позволил достичь разделения металлов с эффективностью 98,5%, обеспечивая раздельное получение концентрированных растворов меди и цинка. Жидкостная экстракция (растворитель-экстракция) представляет собой принципиально иной подход к переработке разбавленных подотвальных растворов по сравнению с рассмотренными ранее методами сорбции и цементации.

Метод основан на селективном переносе ионов металла из водной фазы в органическую фазу с помощью специализированных реагентов-экстрагентов. Специфичность взаимодействия между экстрагентом и целевым ионом обеспечивает высокую селективность процесса. Для извлечения меди из кислых подотвальных растворов широко применяются катионообменные экстрагенты серии LIX (линейные оксимы), среди которых LIX 984N показал наиболее стабильные результаты при работе с медно-цинковыми растворами. Для цинка специфичным является класс фосфорорганических экстрагентов, в частности, ди-2-этилгексилфосфорная кислота (D2EHPA) и её модификации типа ACORGA.

Типовая технологическая последовательность включает следующие операции:

1. Предварительная подготовка – механическая фильтрация подотвального раствора для удаления взвешенных частиц, которые могут загрязнять органическую фазу и замедлять процесс массопередачи.

2. Экстракция – контакт очищенного раствора с органической фазой, содержащей экстрагент, в смесителе-отстойнике (mixer-settler). В условиях контролируемого рН и времени контакта происходит комплексообразование ионов металла с молекулами экстрагента и их перенос в органическую фазу.

3. Реэкстракция – контакт насыщенной органической фазы с кислотным раствором-реэкстрагентом (как правило, серной кислотой для меди, соляной – для цинка). При этом металлы отщепляются от экстрагента и концентрируются в новой водной фазе.

4. Получение электролитов – выделение богатых концентрированных растворов меди и цинка, готовых к прямому электролизу для производства электролитического катодного металла высокой чистоты.

Экономическое сравнение процессов

Экономический анализ проводился по трём основным технологиям: экстракция, сорбция, цементация, указанным в табл. 4. Анализ показателей табл. 4 свидетельствует, что несмотря на высокие капитальные вложения экстракция демонстрирует наилучшие экономические показатели в долгосрочной перспективе. Это связано с возможностью получения товарного продукта высшей категории (катодный металл), что обеспечивает максимальную выручку. Низкие операционные затраты (после выхода на режим) и возможность селективного извлечения нескольких ценных компонентов делают этот метод рентабельным даже при переработке бедного сырья. В отличие от экстракции, цементация является экономически нецелесообразной, превращаясь скорее в затратную статью на утилизацию отходов. Сорбция занимает промежуточное положение, но ее рентабельность сильно колеблется в зависимости от конкретных условий.

Таблица 4 Сравнительный анализ по ключевым статьям затрат и потенциальной доходности

Table 4 A comparative analysis of the key cost items and potential profitability

Заключение

При тестировании экстрагентов на подотвальных водах извлечение меди превысило 99% для всех экстрагентов. Однако при выбранной концентрации реагентов (10%) только Mextral 984H продемонстрировал удовлетворительную селективность по отношению к меди. Повысить селективность Acorga M5774 возможно уменьшением его концентрации до 5%; в этом случае извлечение железа из растворов ПО-1 и ПО-2 снижается с 59,3 и 48,6 до 15 и 2% соответственно. Максимальное насыщение органической фазы в ходе проведения опытов достигнуто не было. При соотношении фаз О:В = 1:40 концентрация меди в экстракте для 10%-ного раствора Mextral 984H составила 2,5 и 3,4 г/л для ПО-1 и ПО-2 соответственно; 5%-ного раствора Acorga M5774 – 2,4 г/л. На основании результатов выполненных экспериментов установлено, что и Mextral 984H и Acorga M5774 являются перспективными реагентами для извлечения меди из предоставленных растворов. Проведенный анализ современных исследований подтверждает высокую эффективность экстракционных методов для переработки бедного и техногенного сырья, содержащего медь и цинк. Достигнуты значительные успехи в создании селективных экстрагентов и оптимизации технологических схем. Дальнейшие перспективы связаны с разработкой реагентов нового поколения, внедрением гибридных технологий и созданием энергоэффективных замкнутых циклов переработки. Реализация этих направлений позволит обеспечить сырьевую безопасность цветной металлургии и решить важные экологические проблемы. Переработка подотвальных сернокислых растворов является стратегическим направлением в решении проблем ресурсосбережения и экологической безопасности горно-металлургического комплекса. Среди рассмотренных методов экстракционное извлечение меди и цинка демонстрирует наибольшую технологическую и экономическую эффективность. Его ключевые преимущества – селективность, возможность получения высококачественного товарного продукта и создание малоотходных технологических циклов – делают его основным кандидатом для внедрения на современных предприятиях. Хотя цементация и сорбция сохранят свою нишу для решения локальных задач (например, глубокая доочистка стоков), именно экстракция открывает путь к комплексной и рентабельной утилизации бедного и техногенного сырья, превращая экологическую проблему в источник экономической выгоды.

Список литературы

1. Nevskaya Marina Anatolievna, Marinina O. A., Fedoseev S. V. The analysis of the problems of mining waste products in the mineral resources sector of the Russian Federation International Journal of Applied Engineering Research. 2016. №11. pp. 9018-9025. 0973-4562 https://elibrary.ru/xfjdtf

2. Zhu Z., Zhang W., Pranolo Y., Cheng C.Y. Separation and recovery of copper, nickel, cobalt and zinc in chloride solutions by synergistic solvent extraction. Hydrometallurgy. 2012. Vol. 127-128. P. https://doi.org/10.1016/j.hydromet.2012.07.001

3. Kyuchoukov G., Peeva L., Arguello Garcia M. Separation of Copper (II) and Zinc (II) from Chloride Solutions with Alkyl-8-hydroxyquinoline. Industrial & Engineering Chemistry Research. 2000. Vol. 39. No. 10. P. 3896-3900. https://pubs.acs.org/doi/abs/10.1021/ie000110e

4. Gharabaghi, Mahdi & Irannajad, Mehdi & Azadmehr, Amir. (2013). Separation of nickel and zinc ions in a synthetic acidic solution by solvent extraction using D2EHPA and Cyanex 272. Physicochemical Problems of Mineral Processing. 49. 233-242.10.5277/ppmp130121. https://www.researchgate.net/publication/278089701_Separation_of_nickel_and_zinc_ions_in_a_synthetic_acidic_solution_by_solvent_extraction_using_D2EHPA_and_Cyanex_272

5. Nguyen Viet Nhan, Hoa & Thi Hong, Nguyen & Lee, Man. (2020). Review on the Comparison of the Chemical Reactivity of Cyanex 272, Cyanex 301 and Cyanex 302 for Their Application to Metal Separation from Acid Media. Metals. 10. 10.3390/met10081105. https://www.researchgate.net/publication/343713219_Review_on_the_Comparison_of_the_Chemical_Reactivity_of_Cyanex_272_Cyanex_301_and_Cyanex_302_for_Their_Application_to_Metal_Separation_from_Acid_Media

6. Inman, Grace & Nlebedim, Ikenna & Prodius, Denis. (2022). Application of Ionic Liquids for the Recycling and Recovery of Technologically Critical and Valuable Metals. Energies. 15. 628. 10.3390/en15020628. https://www.researchgate.net/publication/357896319_Application_of_Ionic_Liquids_for_the_Recycling_and_Recovery_of_Technologically_Critical_and_Valuable_Metals

7. Goh, Saik & Rafatullah, Mohd & Ismail, Norli & Mahboob, Alam & Siddiqui, Masoom & Seow, Eng-Keng. (2022). Separation of Chromium (VI), Copper and Zinc: Chemistry of Transport of Metal Ions across Supported Liquid Membrane. Membranes. 12. 685. 10.3390/membranes12070685. https://www.researchgate.net/publication/361742990_Separation_of_Chromium_VI_Copper_and_Zinc_Chemistry_of_Transport_of_Metal_Ions_across_Supported_Liquid_Membrane

8. Радушев А.В., Гусев В.Ю., Набойченко С.С. Органические экстрагенты для меди: обзор // Цветные металлы. 2002. №3 С. 18-27

9. Szymanowski J., Borowiak-Resterna A. Chemistry and analytical characterization of hydroxyoxime structure upon metal-complexing and extraction properties // CRC Crit. Rev. Anal. Chem. 1991. Vol. 22. № 1, 2. P. 519-566.

10. Kordosky G.A. Copper Solvent Extraction: The State of the Art // JOM: J.Miner. Metals and Mater. Sci. 1992. Vol. 44. №5. P. 40-46.

11. Каримова Л.М., Аргын А. Исследования по экстракции меди реагентом Acorga M5774 из растворов кучного выщелачивания месторождения Саяк. iPolytech Journal. 2022;26(3):545–553. https://doi.org/10.21285/1814-3520-2022-3-545-553