Снижение ущерба от переизмельчения руды за счет создания горнотехнических условий для эффективного применения автоматизированного технологического оборудования на подземных рудниках

Рожков А.А., Барановский К.В.

Рожков А.А., Барановский К.В.

Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация

Горная Промышленность №5S/ 2025 p. 100-106

Резюме: Одной из важных проблем освоения недр при подземной разработке месторождений минерального сырья является комплексное снижение показателей эффективности и безопасности функционирования горнотехнических систем вследствие ущерба, вызываемого переизмельчением руды в процессе выемки полезных ископаемых. Применительно к рассматриваемой проблеме переизмельчения руды и ее отрицательных последствий актуальным является рассмотрение технологических способов снижения комплексного ущерба путем автоматизации геотехнологических процессов и целенаправленного формирования горнотехнических условий, позволяющих эффективно реализовать потенциал нового технологического уклада. Снижение прямого ущерба при добыче металлических руд в первую очередь связано с целенаправленным изменением горнотехнических условий, которые позволяют эффективно применять самоходное оборудование с дистанционным управлением не только при выемке основных запасов, но и при извлечении обогащенной рудной мелочи из очистного пространства. Основными преобразуемыми конструктивными элементами очистного пространства являются подстилающая поверхность и кровля выработки. Степень неровности подстилающей поверхности и угол ее наклона в наибольшей степени влияют на эффективность зачистки рудной мелочи, а состояние кровли определяют условия работы самоходного оборудования в очистном пространстве. В исследовании на примере добычи вкрапленных медно-никелевых руд выявлена зависимость потерь металла от мощности рудного тела и высоты слоя теряемой руды. Приведена систематизация видов ущерба от переизмельчения руды. Представлены технологические решения по снижению ущерба от переизмельчения руды с использованием дистанционно управляемого оборудования и потенциальные эффекты от их внедрения.

Ключевые слова: горнотехнические условия, переизмельчение руды, прямой ущерб, косвенный ущерб, рудная мелочь, автоматизация технологических процессов, рудосортировка

Благодарности: Исследования выполнены в рамках Госзадания №075-00410-25-00. Г.р. №1022040200004-9-1.5.1. Тема 1 (2025–2027).

Для цитирования: Рожков А.А., Барановский К.В. Снижение ущерба от переизмельчения руды за счет создания горнотехнических условий для эффективного применения автоматизированного технологического оборудования на подземных рудниках. Горная промышленность. 2025;(5S):100–106. https://doi.org/10.30686/1609-9192-2025-5S-100-106

Информация о статье

Поступила в редакцию: 05.09.2025

Поступила после рецензирования: 09.10.2025

Принята к публикации: 16.10.2025

Информация об авторах

Рожков Артём Андреевич – кандидат технических наук, старший научный сотрудник лаборатории подземной геотехнологии, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Барановский Кирилл Васильевич – кандидат технических наук, старший научный сотрудник лаборатории подземной геотехнологии, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация

Введение

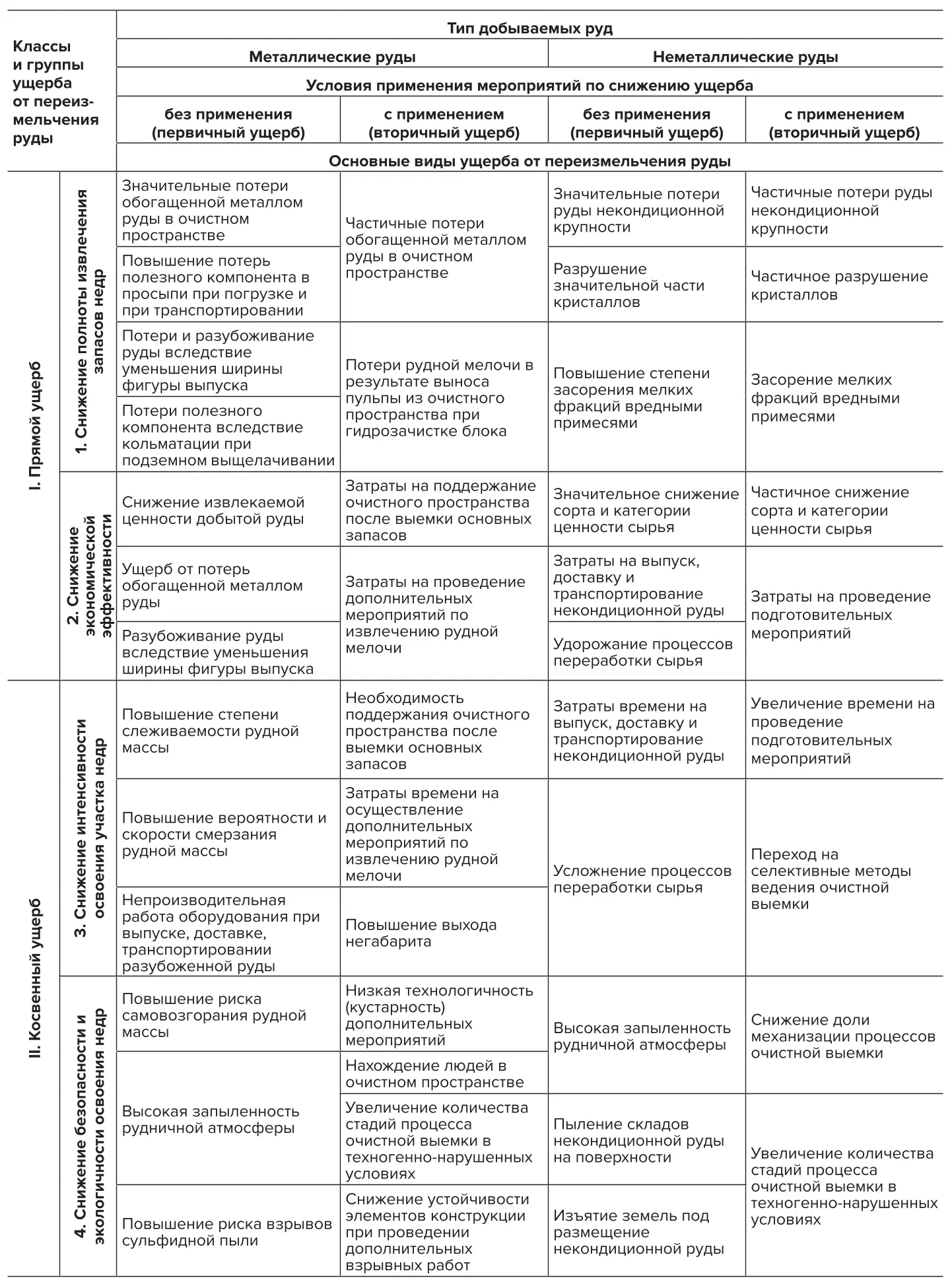

Одной из важных проблем освоения недр при подземной разработке месторождений минерального сырья является комплексное снижение показателей эффективности и обеспечение безопасности функционирования горнотехнических систем вследствие снижения ущерба, вызываемого переизмельчением руды в процессе выемки рудных запасов [1–3]. Данный ущерб зависит от типа добываемого минерального сырья (металлическое или неметаллическое), инициирующего события (первичный или вторичный ущерб) и характера негативного воздействия (прямой или косвенный ущерб). Виды ущерба подразделяются на четыре основные группы: снижение полноты извлечения запасов недр; снижение экономической эффективности функционирования горнотехнической системы; снижение интенсивности освоения участка недр; снижение безопасности и экологичности освоения участка недр (табл. 1). При добыче металлического сырья основные виды данного ущерба выражаются в потерях обогащенной рудной мелочи, обусловленных гранулометрической сегрегацией в очистном пространстве и осаждением мелких фракций с повышенным содержанием металлов, дополнительными затратами, снижением производительности и ухудшением условий безопасности горных работ при извлечении основной части запасов выемочной единицы. При добыче неметаллических полезных ископаемых основной ущерб от переизмельчения обуславливается строгими требованиями к минимальной кондиционной крупности кусков или сохранности кристаллов.

В контексте развития и совершенствования структуры горнотехнических систем во многом определяющую роль играет автоматизация технологических процессов за счет полной или частичной роботизации применяемого оборудования, цифровизации систем управления, использования программного обеспечения, позволяющего оперативно планировать развитие горных работ с учетом постоянно изменяющихся условий и актуализации информации них [4; 5].

Применительно к рассматриваемой проблеме переизмельчения руды и его отрицательных последствий, актуальным вопросом является рассмотрение технологических способов снижения комплексного ущерба на основе автоматизации геотехнологических процессов и целенаправленного формирования горнотехнических условий, позволяющих эффективно реализовать потенциал нового технологического уклада [6; 7].

Материалы и методы

Основным способом автоматизации процессов очистной выемки в настоящее время является применение погрузочно-доставочных машин (ПДМ) и другого самоходного оборудования (СО) с дистанционным управлением (ДУ). При этом происходит постепенное сокращение роли оператора от полного управления одной единицей оборудования до наблюдательного и корректирующего контроля за комплексом СО, работающего по принципу оптимизированного автоматического перемещения по запрограммированному маршруту [8]. Вместе с тем в ряде случаев, складывающиеся горнотехнические условия не способствовали значительному росту эффективности горных работ в части ущерба от переизмельчения руды за счет применения СО с ДУ. Например, при отработке пологих и наклонных рудных тел малой и средней мощности, в частности, при системах с обрушением и торцовым выпуском руды, камерных системах с траншейным днищем и площадным выпуском руды, системах с магазингированным руды [9]. В таких условиях область работы СО ограничена шириной выработки выпуска руды, что не позволяет в полной мере реализовать потенциал дистанционного автоматизированного управления, поскольку не происходит воздействия на источники ущерба от переизмельчения руды.

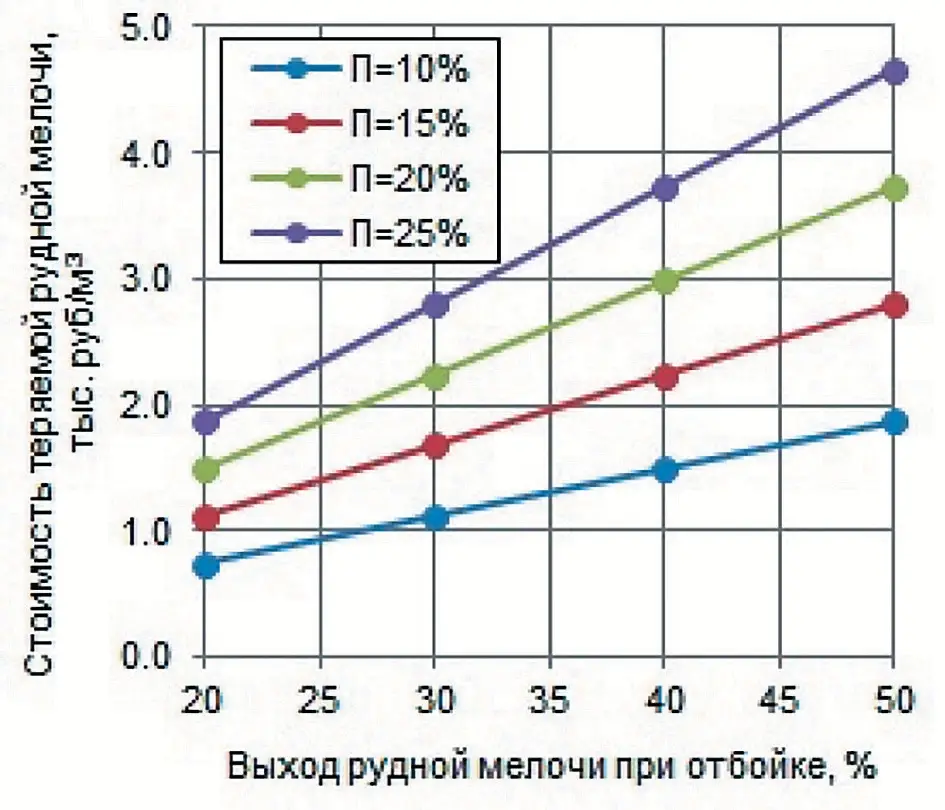

Рис. 1 Зависимости стоимости теряемой рудной мелочи при потерях П = 10, 15, 20, 25% от выхода переизмельченных фракций при отбойке и общего уровня потерь при системе разработки с обрушением

Fig. 1 Dependences of the cost of lost ore fines with the losses of 10, 15, 20, 25% on the production of the overcrushed fractions when stoping and the overall level of losses in a caving mining system

При традиционной технологии добычи вкрапленных медно-нижелевых руд с обрушением руды и налетающих пород в силу сегрегационных процессов обогащенная рудная мелочь скапливается в различных неровностях откосов породной траншеи, после чего ее доказательство в условиях некруглого падения рудных тел становится практически невозможным. Принимая допущение, что содержание переизмельченных фракций в общих потерях орбитой руды при данной технологии пропорционально выходу переизмельчаемой руды при отбойке, при коэффициенте обогащения kоб=1,5 [10] и актуальной извлекаемой ценности, получены следующие зависимости (рис. 1).

Таблица 1 Систематизация видов ущерба от переизмельчения руды

Table 1 Systematization of the damage types from ore overbreaking

В зависимости от производственной мощности рудника и геометрических параметров выемочных единиц при такой технологии ущерб от потерь обогащенной рудной мелочи может составлять до нескольких сотен миллионов рублей ежегодно.

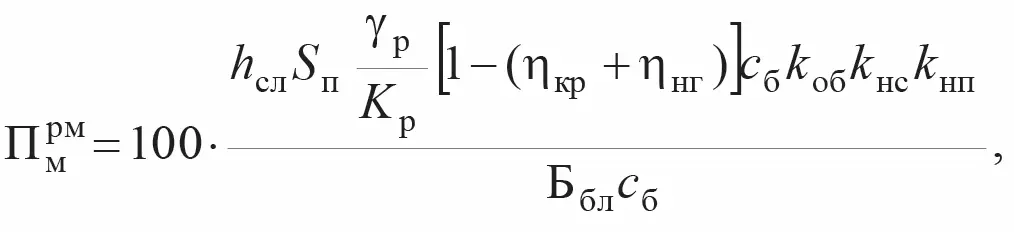

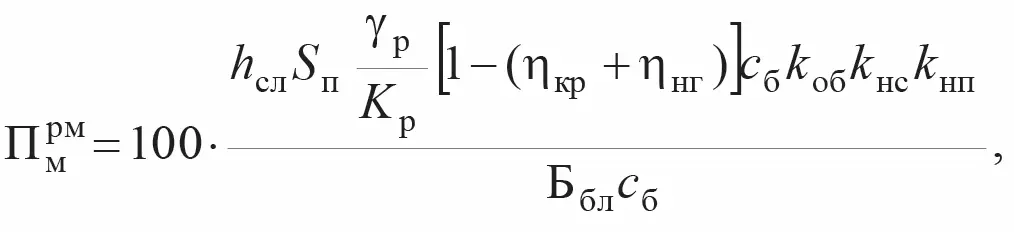

При переходе к камерной или слоевой выемке руды для расчета потерь металла в рудной мелочи Прим необходимо учитывать определенное процентное содержание крупных и негабаритных кусков в отбитой рудной массе, коэффициент обогащения мелких фракций руды, степень разрыхления и геометрические параметры теряемого слоя, %,

где hсл – высота слоя отбитой руды, м; SI – площадь подстилающей поверхности, м2; KP – коэффициент разрыхления, доли ед.; γp – плотность руды в массиве, т/м3; ηкп – содержание кусков кондиционной крупности, доли ед.; ηн – содержание негабаритных кусков, доли ед.; εi – среднее содержание металла по блоку, кг/г; kоб – коэффициент обогащения рудной мелочи, доли ед.; kне – коэффициент неравномерности слоя руды, доли ед.; kн – коэффициент неровности почвы, доли ед.; B6 – балансовые запасы блока, г.

Неравномерность слоя теряемой руды определяется его переменной высотой по длине и ширине выработки. При расчетах эта характеристика учитывается соответствующим коэффициентом. В рассматриваемых условиях принимаем kне = 0,7 – отношение средней высоты слоя к его максимальной высоте. Для количественной оценки неровности почвы очистного пространства необходимо учесть форму и объем неровностей. Известно, что форма неровностей чаще всего представляет собой воронки или борозды, а их глубина может составлять до 0,5 м и более [11]. Данный параметр характеризуется коэффициентом, учитывающим увеличение объема теряемой руды, доли ед.

где hн – средняя глубина воронкообразных неровностей почвы, м.

Учитывая особенности отгрузки руды при помощи ПДМ с ДУ, высоту слоя теряемой руды, механически уплотняемой по мере работы СО, можно прогнозировать до 0,5 м (рис. 2).

Рис. 2 Коэффициент неровности почвы в зависимости от глубины неровностей при различной высоте слоя отбитой руды: 1 – 0,1 м; 2 – 0,2 м; 3 – 0,3 м; 4 – 0,4 м; 5 – 0,5 м

Fig. 2 The floor roughness coefficient depending on the depth of roughness at different heights of the muck pile: 1 – 0.1 m; 2 – 0.2 m; 3 – 0.3 m; 4 – 0.4 m; 5 – 0.5 m

Результаты и их обсуждение

С учетом влияния рассмотренных факторов и коэффициента обогащения мелких фракций kоб = 1,5 [10] на примере добычи окрашенных медно-никелевых руд выявлена зависимость потерь металла от мощности рудного тела и высоты слоя теряемой руды (рис. 3).

Рис. 3 Зависимость потерь металла в рудной мелочи от мощности рудного тела при различной высоте слоя теряемой руды

Fig. 3 Dependence of the metal losses in ore fines on the thickness of the ore body at different heights of the lost ore layer

Снижение прямого ущерба при добыче полиметаллических руд в первую очередь связано с целенаправленным изменением горнотехнических условий, которые бы позволили эффективно применять СО с ДУ не только при выемке основной части запасов очистной выработки, но и в части извлечения обогащенной рудной мелочи. Основными преобразуемыми элементами системы разработки являются подстилающая поверхность и кровля выработки. Степень неровности подстилающей поверхности и угол ее наклона в наибольшей степени влияют на эффективность зачистки рудной мелочи, а состояние кровли определяет возможность нахождения СО в очистном пространстве.

Для формирования розных подстилающих поверхностей в очистном пространстве целесообразно применять методы контурного взрывания скважинных зарядов при формировании откосов траншей и оптимизации параметров перебура скважин при оформлении поверхности плоских линий блоков. В соответствии с ранее предложенной систематизацией способов снижения ущерба от переизмельчения руды [1] такой подход к формированию благоприятных условий для работы СО с ДУ можно охарактеризовать как комбинированный (по порядку осуществления относительно цикла очистной выемки), конструктивно-механический (формирование элементов горной конструкции с параметрами, обеспечивающими повышение эффективности работы механизированного оборудования).

При отработке маломощных месторождений ценных руд характерной особенностью, помимо потерь обогащенной рудной мелочи, является значительное разубеживание рудной массы от боковых вмещающих пород. При добыче неметаллического сырья переизмельчение оказывает значительное влияние на эффективность подземной геотехнологии, когда, помимо снижения ценности добытого сырья, влечет за собой непроизводительные затраты на выпуск, доставку, транспортирование и переработку рудной массы, прямо пропорциональные выходу некондиционной рудной мелочи при отбойке [12]. И в первом, и во втором случаях такое разубоживание влияет тем сильней, чем на большее расстояние руда транспортируется от забоя.

Основным направлением снижения данных видов ущерба является применение систем автоматизированной рудосортировки для отделения пустых пород из рудной массы в непосредственной близости от очистных забоев [13].

Эффективность работы таких систем возможно повысить за счет придания контрастных свойств рудо-породной массе на стадии очистной выемки. В соответствии с ранее предложенной истематизацией способов снижения ущерба от переизмельчения руды [1] такой подход к формированию благоприятных горнотехнических условий можно охарактеризовать как превентивный, селективно-буровзрывной (крупное дробление руды и переизмельчение породы для их последующего разделения по гранулометрическому составу). В случае добычи неметаллических полезных ископаемых отделяется некондиционная мелочь, в случае маломощных месторождений ценных руд – предотвращается переизмельчение рудного тела при отбойке, а отделяемая породная мелочь подвергается грохочению с выделением мельчайших фракций, которые оперативно опробуются на содержание ценных компонентов из зон минерализации вмещающих пород.

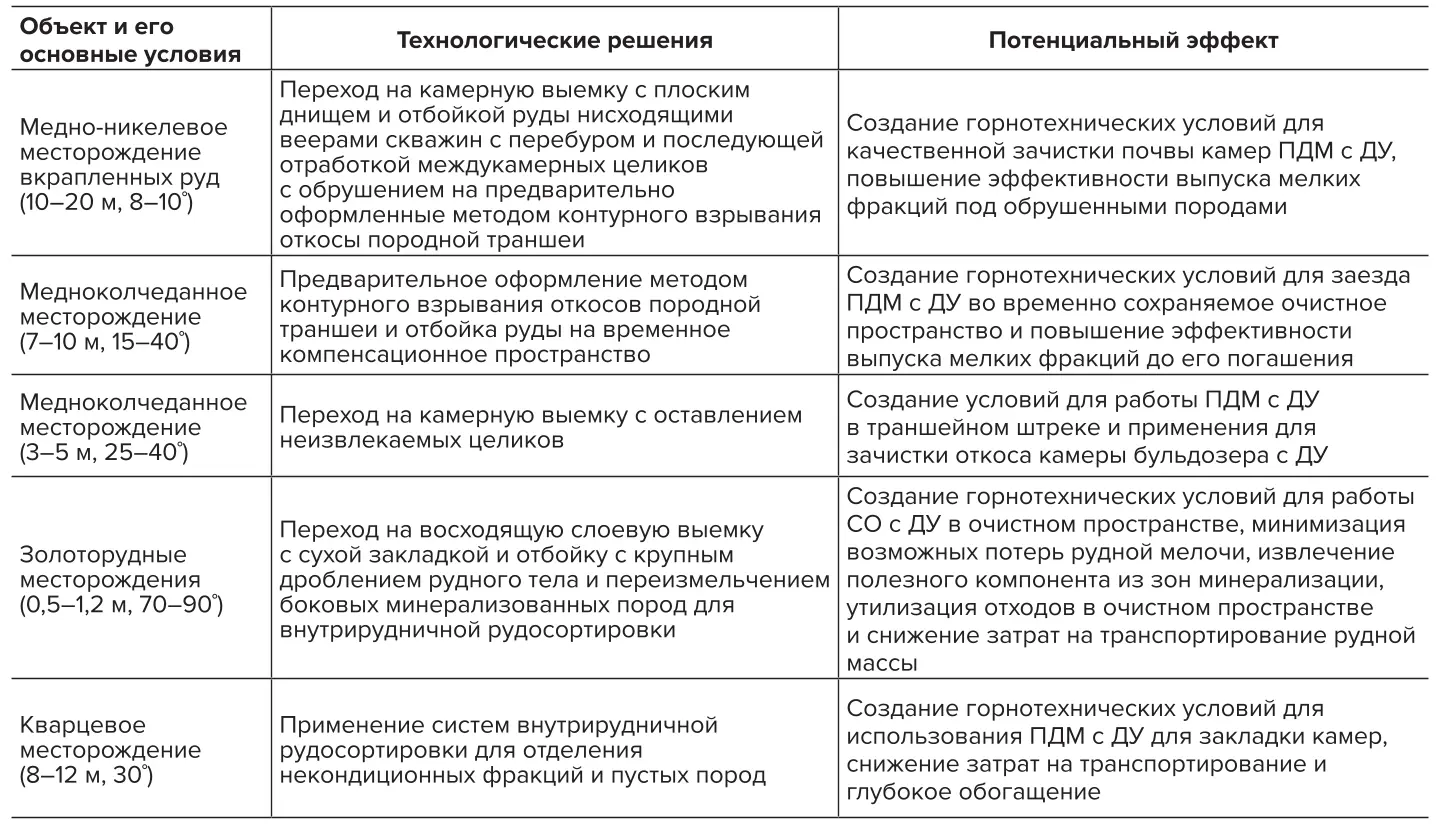

В табл. 2 представлены частные примеры применения указанного подхода к снижению ущерба от переизмельчения руды на основе создания горнотехнических условий для эффективного рименения автоматизированного технологического оборудования.

Таблица 2 Технологические решения по снижению ущерба от переизмельчения руды с использованием дистанционно управляемого оборудования

Table 2 Technological solutions to reduce damage from ore overcrushing using remotely controlled equipment

Поскольку применение ПДМ с ДУ позволяет безопасно заезжать в очистное пространство, целесообразно максимально расширять область применения камерных систем и систем с сухой закладкой, в качестве которой перспективно использовать отходы рудосортировки [14]. В условиях пологих месторождений предпочтительно формирование плоских дней для качественной зачистки подстилающей поверхности ПДМ с ДУ.

В условиях наклонных рудных тел необходимо создавать максимально гладкие поверхности откоса на лежачем боку, что минимизирует осаждение мелких фракций или облегчает их зачистку с помощью специальных бульдозеров с ДУ [15], доставляющих мелкие фракции по наклонной поверхности в зону работы ПДМ с ДУ в траншейном штреке [16]. При данном варианте технологии отказ от площадного выпуска руды в пользу торцового позволяет не только снизить удельный объем подготовительно-нарезных работ, но и ликвидировать потери руды между погрузочными заездами.

Заключение

Повышение полноты извлечения запасов месторождений полезных ископаемых достигается за счет снижения потерь обогащенной рудной мелочи путем создания благоприятных горнотехнических условий для эффективной зачистки днища камер ПДМ с ДУ с минимизацией последствий сетрегационно-концентрационных процессов. Повышение экономической эффективности функционирования горнотехнической системы достигается за счет увеличения извлекаемой ценности добытой руды, минимизации затрат на дополнительные мероприятия по снижению ущерба от переизмельчения полезных ископаемых и снижения непроизводительных затрат на работу оборудования. Обеспечение необходимой интенсивности и порядка выемки запасов руды достигается за счет максимального совмещения дополнительных мероприятий с основными процессами очистной выемки при подготовке, отбойке и выпуске руды. Безопасность обеспечивается за счет применения СО с ДУ без включения дополнительных операций в цикл очистной выемки, требующих применения ручного труда.

Список литературы

1. Соколов И.В., Рожков А.А., Барановский К.В. Параметризация технологии снижения ущерба от переизмельчения руды при подземной разработке месторождений. Горная промышленность. 2023;(5):78–82. https://doi.org/10.30686/1609-9192-2023-5-78-82

2. Xingwana L. Monitoring ore loss and dilution for mine-to-mill integration in deep gold mines: A survey-based investigation. Journal of the Southern African Institute of Mining and Metallurgy. 2016;116(2):149–160. https://doi.org/10.17159/2411-9717/2016/v116n2a6

3. Dominy S.C., Glass H.J., Minnitt R.C.A. Sampling broken ore residues in underground gold workings: implications for reconciliation and lost revenue. Minerals. 2022;12(6):667. https://doi.org/10.3390/min12060667

4. Каплунов Д.Р., Радченко Д.Н. Принципы проектирования и выбор технологий освоения недр, обеспечивающих устойчивое развитие подземных рудников. Горный журнал. 2017;(11):52–59. https://doi.org/10.17580/gzh.2017.11.10

5. Яковлев В.Л. Методологические основы стратегии инновационного развития горнотехнических систем при освоении глубокозалегающих месторождений. Горный информационно-аналитический бюллетень. 2021;(5-1):6–18. https://doi.org/10.25018/0236_1493_2021_51_0_6

6. Рыльникова М.В., Макеев М.А., Кадочников М.В., Клебанов Д.А. Большие данные для оптимизации работы погрузочной техники и автотранспорта на горных работах. Известия Тульского государственного университета. Науки о Земле. 2022;(4):343–354.

7. Хажиев В.А. Концепция развития системы эксплуатации технологического комплекса горнодобывающего предприятия. Горное оборудование и электромеханика. 2022;(2):3–13. https://doi.org/10.26730/1816-4528-2022-2-3-13

8. Павленко С.В., Котов А.А. Система дистанционного управления погрузочно-доставочной машиной при подэтажном торцевом выпуске руды на подземном руднике «Удачный». Горный информационно-аналитический бюллетень. 2022;(S6):3–10.

9. Zhang Z.-X. Lost-ore mining – A supplementary mining method to sublevel caving. International Journal of Rock Mechanics and Mining Sciences. 2023;168:105420. https://doi.org/10.1016/j.ijrmms.2023.105420

10. Ломоносов Г.Г., Туртыгина Н.А. Влияние класса крупности медно-никелевого рудного сырья и его изменчивости на показатели обогащения. Горный информационно-аналитический бюллетень. 2015;(3):104–107.

11. Глотов В.В., Пахалуев Б.Г. Оптимизация расстояния между стенками желобов при гидрозачистке выемочных блоков. Вестник Забайкальского государственного университета. 2016;22(4):4–9.

12. Соколов И.В., Смирнов А.А., Антипин Ю.Г., Барановский К.В., Никитин И.В., Рожков А.А. Результаты экспериментальных исследований подземной добычи высокоценного кварца в условиях Кыштымского рудника. Физико-технические проблемы разработки полезных ископаемых. 2018;(1):97–106. https://doi.org/10.15372/FTPRPI20180112

13. Айнбиндер И.И., Пацкевич П.Г., Овчаренко О.В. Перспективы развития геотехнологий подземной добычи руд на глубоких рудниках Талнахского и Октябрьского месторождений. Горная промышленность. 2021;(5):70–75. https://doi.org/10.30686/1609-9192-2021-5-70-75

14. Wu J. Research on sublevel open stoping recovery processes of inclined medium-thick orebody on the basis of physical simulation experiments. PLoS ONE. 2020;15(5):e0232640. https://doi.org/10.1371/journal.pone.0232640

15. Ломоносов Г.Г., Шангин С.С., Юсимов Б.В. Повышение извлечения мелких фракций золотосодержащих руд при подземной разработке маломощных месторождений. Горный информационно-аналитический бюллетень. 2013;(S27):12–18.

16. Соколов И.В., Антипин Ю.Г., Рожков А.А. Модернизация системы разработки маломощного месторождения богатых медноколчеданных руд. Устойчивое развитие горных территорий. 2020;12(3):444–453.