Обеспечение обратной связи о наличии контакта с почвой опор механизированной шагающей крепи

М.С. Никитенко1, Д.Ю. Худоногов1, Н.В. Абабков2, Я.В. Попинако1

М.С. Никитенко1, Д.Ю. Худоногов1, Н.В. Абабков2, Я.В. Попинако1

1 Федеральный исследовательский центр угля и углехимии Сибирского отделения Российской академии наук, г. Кемерово, Российская Федерация

2 Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация

Горная Промышленность №6/ 2025 стр. 181-186

Резюме: Объектом исследования является способ обеспечения обратной связи о наличии контакта с почвой опор гидрофицированного прототипа механизированной шагающей крепи. Предмет исследования – моделирование и прототипирование аппаратно-программного комплекса, обеспечивающего регистрацию касания опор почвы выработки на основе тензометрических измерений. Проблема заключается в ограниченной применимости для решения поставленной задачи датчиков давления, промышленных ультразвуковых, оптических, емкостных датчиков касания, требующей совершенствования существующих подходов к контролю состояния конструкций и организации на их основе способов обеспечения обратной связи и их интеграции в систему управления электрогидравлическими клапанами силового блока управления крепью. Основной целью исследования являлась разработка аппаратно-программного комплекса регистрации контакта опор гидрофицированного прототипа механизированной шагающей крепи с почвой. В работе применены методология системно-функционального моделирования процессов по стандарту IDEF0, методы экспериментальных исследований, натурной и полунатурной отладки и тестирования алгоритмов и программ управления, методы цифровой обработки сигналов, математической статистики, тензометрический метод контроля напряженно-деформированного состояния конструкции. Для регистрации напряженно-деформированного состояния применены съемные преобразователи на основе арочных упругих элементов с термокомпенсированными полупроводниковыми тензорезисторами. По итогам выполнения поставленных задач разработана системно-функциональная модель процесса измерения напряженно-деформированного состояния опорных пят и поперечных балок перекрытий секций крепи, разработана методика регистрации контакта опорами гидрофицированного прототипа механизированной шагающей крепи с поверхностью шагания, а также программные и аппаратные средства её реализации. Сделан вывод о возможности обеспечения обратной связи на основе данных тензометрических измерений.

Ключевые слова: горные работы, проходческие работы, автоматизированное управление, система контроля, механизированная шагающая крепь, контакт с почвой

Благодарности: Работа выполнена в рамках государственного задания ФГБНУ «Федеральный исследовательский центр угля и углехимии Сибирского отделения Российской академии наук» проект FWEZ-2024-0025 «Разработка научных основ создания автономных и автоматизированных горных машин, оборудования, технических и управляющих систем на базе перспективных цифровых и роботизированных технологий» (продление).

Для цитирования: Никитенко М.С., Худоногов Д.Ю., Абабков Н.В., Попинако Я.В. Обеспечение обратной связи о наличии контакта с почвой опор механизированной шагающей крепи. Горная промышленность. 2025;(6):181–186. https://doi.org/10.30686/1609-9192-2025-6-181-186

Информация о статье

Поступила в редакцию: 02.09.2025

Поступила после рецензирования: 27.10.2025

Принята к публикации: 10.11.2025

Информация об авторах

Никитенко Михаил Сергеевич – кандидат технических наук, заведующий лабораторией перспективных методов управления горнотехническими системами, Федеральный исследовательский центр угля и углехимии Сибирского отделения Российской академии наук, г. Кемерово, Российская Федерация; https://orcid.org/0000-0001-8752-1332; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Худоногов Данила Юрьевич – научный сотрудник, Федеральный исследовательский центр угля и углехимии Сибирского отделения Российской академии наук, г. Кемерово, Российская Федерация; https://orcid.org/0000-0002-0208-790X; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Абабков Николай Викторович – кандидат технических наук, заведующий кафедрой технологии машиностроения, Кузбасский государственный технический университет имени Т. Ф., Горбачева, г. Кемерово, Российская Федерация; https://orcid.org/0000-0003-0794-8040; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Попинако Ярослав Владимирович – инженер, Федеральный исследовательский центр угля и углехимии Сибирского отделения Российской академии наук, г. Кемерово, Российская Федерация; https://orcid.org/0009-0007-2788-6074; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Вектор развития крупнейших производителей горнодобывающих машин и оборудования, а также политика стран-лидеров угольной промышленности направлены на использование мобильных автоматизированных и автономных горных машин, платформенных технических решений, обеспечение автоматизации производственных процессов и систем управления горными машинами, внедрение элементов роботизации в технологические процессы [1–3]. Необходимость в повышении технического уровня добычи угля подземным способом отмечена и в Прогнозе научно-технологического развития отраслей топливно-энергетического комплекса России на период до 2035 г., поскольку акцентировано, что в среднесрочной перспективе возникнет необходимость в разработке и освоении высокопроизводительных проходческих комплексов для проведения подготовительных выработок с анкерным креплением и применением современных средств дистанционного управления и мониторинга забойных процессов [4; 5].

Одним из перспективных направлений конкурентоспособного развития подземного способа добычи угля является внедрение платформенных решений нового поколения – современных механизированных комплексов, работающих без постоянного присутствия людей в очистных и подготовительных забоях. В качестве мобильной платформы для подземного применения и создания проходческих и очистных комплексов для разработки угольных месторождений, в том числе в сложных горно-геологических условиях, может применяться многофункциональная механизированная шагающая крепь (МШК) [6; 7], которая состоит из двух секций (опережающей и отстающей), взаимосвязанных друг с другом гидроцилиндрами передвижения, и за счет особенностей кинематики обеспечивает постоянное поддержание кровли во временно незакрепленном пространстве горной выработки. Каждая секция оборудована продольными верхняками и поперечными балками, жестко закрепленными друг к другу, которые опираются через гидростойки и опоры на почву выработки. МШК для проведения испытаний выполнена в виде масштабного (1:4) гидрофицированного прототипа многофункциональной механизированной шагающей крепи (ГП МШК) и представляет собой восемь гидравлических опор, соединенных по четыре в две опорные секции, перемещаемые друг относительно друга с помощью двух гидродомкратов передвижки, что позволяет сохранить кинематические особенности перемещения для тестирования и отладки алгоритмов управления, а также их последующего переноса на полноразмерный опытный образец. Подробное описание алгоритмов и методов управления электрогидравлической системой ГП МШК опубликовано в материалах [8], где особое внимание уделено решению задачи обеспечения равномерности распора секций тактовыми сигналами управления. В дальнейшем для сохранения устойчивости почвы и профиля горной выработки во время работы МШК необходимо своевременно обеспечивать регистрацию и контроль контакта опор с поверхностью пород почвы в режиме распора секций МШК. Таким образом, развитие методической и алгоритмической основы способа организации обратной связи от элементов МШК в режиме реального времени потребовало исследования подходов к регистрации контакта опор с почвой выработки и реализации системы обратной связи с интеграцией её в систему управления электрогидравлическими клапанами силового блока управления МШК.

Материалы и методы

Для контроля контакта с препятствием обычно применяются датчики касания, основанные на регистрации сопротивления, ёмкости, давления, могут иметь оптический, ультразвуковой принцип действия и иные [9–11]. С учетом особенностей области применения многие из них не представляются возможным к применению, поскольку нажимные конструкции будут подвергаться интенсивному износу, для ёмкостных требуются фиксированные параметры почвы, применение оптических осложнено условиями рудничной среды и повышенной интенсивностью загрязнения. Вследствие этого для проведения исследований и тестирования на масштабном ГП МШК был разработан аппаратно-программный комплекс регистрации касания опор почвы на основе тензометрического метода. Тензометрия является одним из наиболее доступных, надежных и точных методов натурных измерений фактически воспринимаемых нагрузок элементами конструкций [12–14] как на этапе проектирования и изготовления [15], так и для мониторинга эксплуатационных нагрузок, в том числе динамических [16]. Современное оборудование имеет достаточный уровень чувствительности для регистрации малых ударных (контактных) процессов [17]. Кроме того, на основе положительного опыта применения натурной тензометрии в угольных шахтах [18; 19] видится оптимистично перенос системы в рудничные условия.

Для наглядного представления проведено функциональное моделирование процесса передвижки ГП МШК в стандарте IDEF0 семейства ICAM1 [20]. Метод позволяет структурировать, систематизировать и определять требования и функции при анализе в том числе технологических процессов, учитывать входные и выходные функции, управляющие воздействия, оказывающие влияние на выполняемые процессы, а также ресурсы, задействованные для достижения результата.

Результаты и их обсуждение

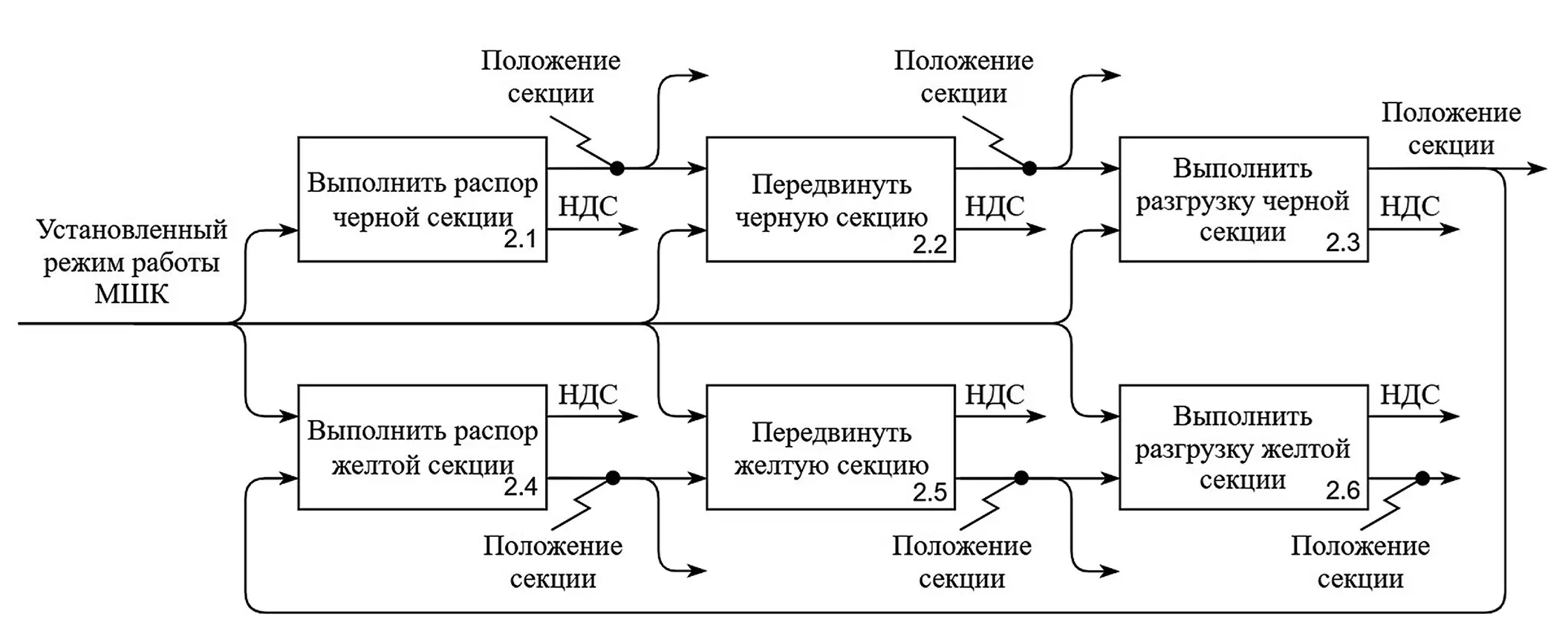

На рис. 1 приводится декомпозиция процесса передвижки ГП МШК, которая описывает полный цикл шагания: разгрузка, передвижка, распор опережающей секции; разгрузка, передвижка, распор отстающей секции.

Рис. 1 Центробежный насос секционный: 1 – всасывающий конфузор; 2 – лопастные рабочие колеса; 3 – направляющие аппараты; 4 – нагнетательный диффузор

Fig. 1 Sectional centrifugal pump: 1 – suction flange, 2 – blade impellers, 3 – return-circuit rig, 4 – discharge flange

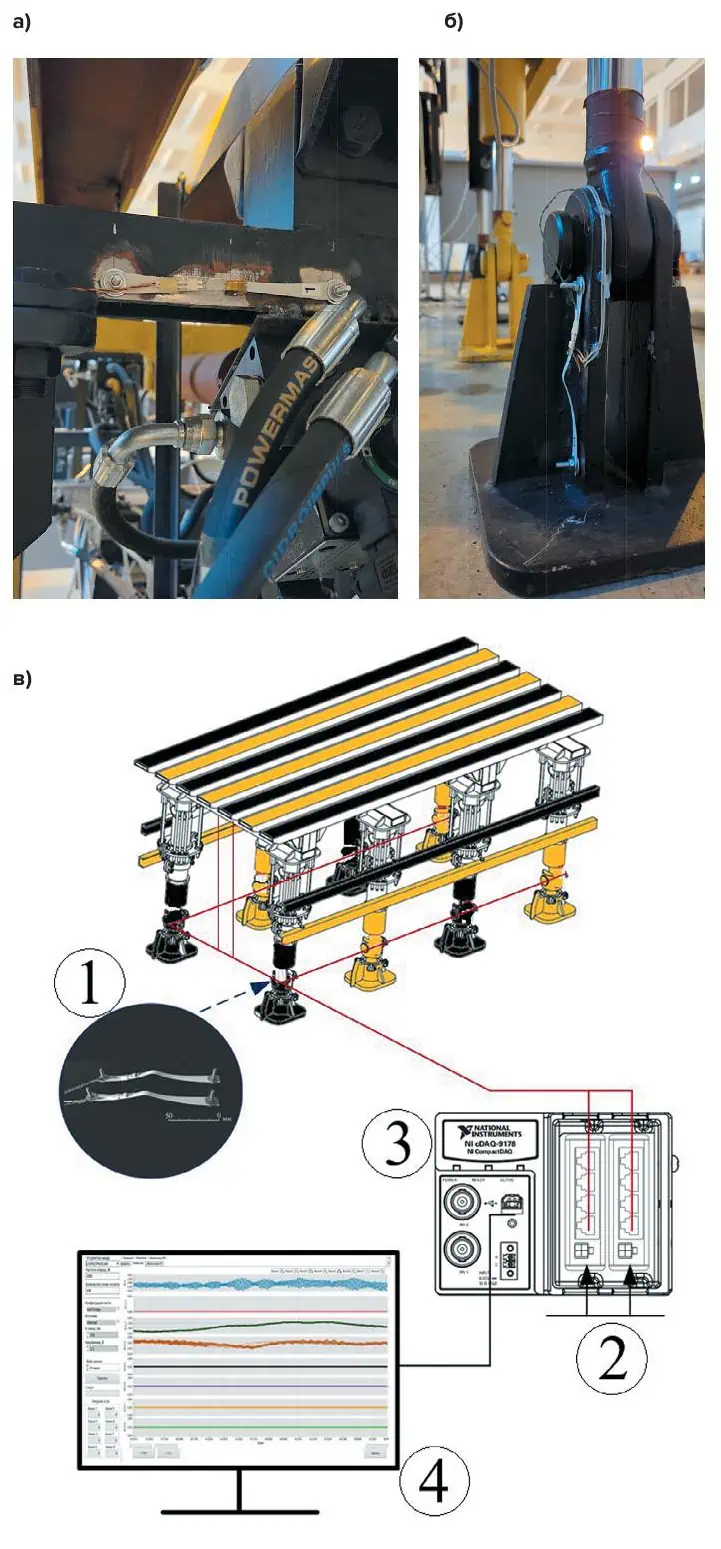

На основе разработанной схемы графического моделирования режимов работы ГП МШК способом организации обратной связи с системой управления электрогидравлическими клапанами будут контролируемые сигналы с датчиков, характеризующие фактические данные напряженно-деформированного состояния (НДС) металлоконструкции в контрольных зонах. В качестве датчиков на металлоконструкции секций ГП МШК были установлены съемные тензометрические преобразователи (СТП) с упругим элементом арочного типа на основе тензорезисторов KSN-6-350-E4. Обоснование конструкционных параметров применяемого в СТП упругого элемента представлено в работе [21]. При этом две пары СТП, установленные на противоположных сторонах поперечных балок каждой секции (рис. 2, a), использовались для определения касания опор в режиме передвижки секций крепи, а СТП, закрепленные на опорных пятах штоков гидроцилиндров опор ГП МШК (рис. 2, б), использовались для определения касания с поверхностью пола. Зоны установки СТП определены на основании результатов силового расчета конструкций методом конечных элементов. В составе аппаратно-программного комплекса (рис. 2, g): 1 – СТП; 2 – 4-канальные модули сбора данных NI 9237; 3 – система сбора данных на базе NI cDAQ-9178; 4 – разработанное программное обеспечение.

Рис. 2 Размещение СТП и измерение НДС в контрольных зонах элементов металлоконструкций ГП МШК: а – размещение СТП на поперечных балках

верхняков ГП МШК; б – размещение СТП на опорах ГП МШК; в – обобщенняая структурная схема АПК регистрации касания опор

Fig. 2 Locations of the removable strain transducers (RST) and the stress-and-strain state measurement in the key areas of the metallic structural elements of the hydraulic powered walking roof support prototype (WRSP): a – Locations of the RSTs on the WRSP top cross-beams; б – Locations of the RSTs on the WRSP legs; в – a generalized block diagram of the hardwaresoftware complex for the leg ground contact registration

Использование СТП позволило оперативно регистрировать в контрольных зонах НДС во всех режимах работы ГП МШК в рамках исследования: разгрузку, передвижку, распор. Касание опорой поверхности сопровождается незначительными, но явными и четко регистрируемыми динамическими изменениями формы или размеров конструкции в упругом диапазоне под воздействием внешних сил вследствие ударов, смешения опор, вибраций, трения, нагружения и т.д.

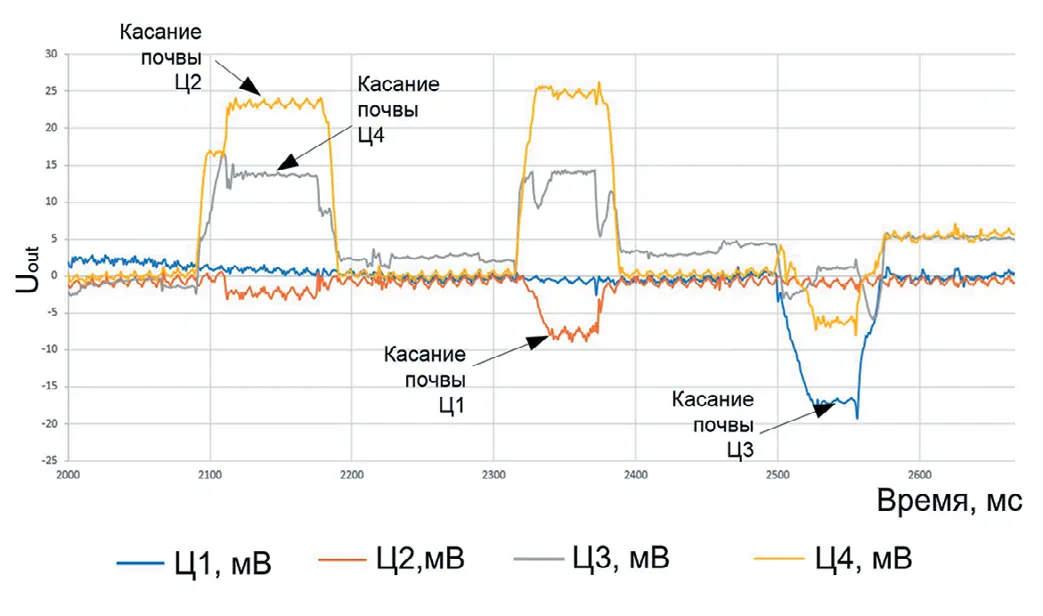

Для регистрации сигналов СТП при изменении НДС опор в момент их касания почвы была проведена серия измерений для всех режимов работы ГП МШК. Рабочий цикл ГП МШК начинается с состояния покоя, когда на секции не подаются управляющие сигналы. После нескольких секунд ожидания производилась разгрузка опережающей (черной) секции ГП МШК с втягиванием штоков гидроопор. Поскольку ход штоков ГП МШК реализован в тактированном режиме, результаты измерений характеризовались колебательными изменениями сигналов СТП. После завершения разгрузки изменения уровня сигналов не происходило, поскольку опоры секции не контактируют с почвой. Далее производилась передвижка опережающей секции, при которой характерных изменений сигнала СТП также нет. По завершении передвижки опережающей секции производился её распор с тактированным выходом штоков. В связи с тактированным выходом штоков каждого гидроцилиндра опор секции ГП МШК происходило поочередное касание почвы, соответственно значения выходных сигналов, характеризующих НДС металлоконструкций очередного касающегося почвы цилиндра, увеличиваются до момента завершения распора.

После завершения полного цикла передвижки и перехода в состояние покоя были получены и зафиксированы значения сигнала СТП при изменении НДС опор для цилиндров опережающей секции ГП МШК, которые в порядке очередности касания почвы составили: Ц2 = 24 мВ; Ц4 = 14 мВ; Ц1 = −8 мВ; Ц3 = −16 мВ. На рис. 3 представлены графики значений выходных сигналов СТП, характеризующие изменение НДС опор в режиме работы опережающей секции ГП МШК. Аналогичные значения сигналов СТП были получены для режимов работы отстающей (жёлтой) секции крепи.

Рис. 3 Графики значений сигнала СТП, характеризующие изменения НДС опор ГП МШК при касании с почвой

Fig. 3 Graphs of the RST signal values characterizing the stress-and-strain state of the WRSP legs upon ground contact

На основе полученных результатов сделан вывод о том, что применение тензометрического метода позволяет регистрировать контакт опорами МШК почвы выработки на основе сигналов СТП, установленных на пятах штоков гидроцилиндров опор МШК, а также контакт поперечных балок при передвижке на основе анализа изменений НДС в расчетных контрольных зонах.

Заключение

В результате проведенных исследований были получены следующие результаты:

1. Разработан способ организации обратной связи с системой управления электрогидравлическими клапанами на основе описания режимов работы секций крепи при помощи графического моделирования IDFE0.

2. Определена методика регистрации контакта опор МШК с почвой выработки на основе применения СТП, обеспечивающих оценку изменения НДС опор секций при контакте с почвой.

3. Разработан аппаратно-программный комплекс регистрации касания опор почвы выработки, позволяющий выполнять измерения выходных сигналов СТП.

4. Выполнены экспериментальные измерения изменения НДС по данным СТП во всех режимах работы ГП МШК в рамках исследования: разгрузка, передвижка, распор.

Достигнутые результаты регистрации изменения НДС опор гидрофицированного прототипа могут применяться при решении задач обоснования параметров управления роботизированными платформами для подземного применения на базе полноразмерного образца МШК, а также для мониторинга фактических эксплуатационных нагрузок на металлоконструкции горнодобывающего оборудования.

Сноски

1 Информационные технологии поддержки жизненного цикла продукции. Методология функционального моделирования. Режим доступа: https://docs.cntd.ru/document/1200028829 (дата обращения: 17.01.2025).

Список литературы

1. Wang Z., Bi L., Li J., Wu Z., Zhao Z. Development status and trend of mine intelligent mining technology. Mathematics. 2025;13(13):2217. https://doi.org/10.3390/math13132217

2. Chakravorty A. Underground robots: How robotics is changing the mining industry. Eos. 13 May 2019. https://doi.org/10.1029/2019EO121687

3. Grehl S., Mischo H., Jung B. Research perspective – mobile robots in underground mining: Using robots to accelerate mine mapping, create virtual models, assist workers and increase safety. AusIMM Bulletin. 2017;(2):44–47.

4. Дёмин В.Ф., Томилов А.Н. Разработка эффективных способов крепления подготовительных выработок с использованием анкерного крепления. Труды университета. 2017;(3):44–47.

5. Батырханова A.Т., Демин B.Ф. Выявление закономерностей для расчета устойчивости горных выработок от параметров анкерного крепления. Труды университета. 2018;(1):48–51.

6. Клишин В.И., Малахов Ю.В. Разработка и обоснование параметров многофункциональной шагающей крепи. Наукоемкие технологии разработки и использования минеральных ресурсов. 2019;(5):125–131.

7. Клишин В.И., Малахов Ю.В., Никитенко С.М., Стародубов А.Н., Никитенко М.С. Механизированная шагающая крепь как платформа для создания высокоэффективных проходческих и очистных комплексов. В кн.: Алдошин С.М. (ред.) Развитие производительных сил кузбасса: история, современный опыт, стратегия будущего: материалы междунар. науч.-практ. конф., г. Москва, 17–23 нояб. 2023 г. М.: Российская академия наук; 2024. Т. 1. С. 192–210.

8. Худоногов Д.Ю., Кизилов С.А., Никитенко М.С. Обеспечение равномерности распора экспериментального образца механизированной шагающей крепи согласованными тактовыми сигналами управления. Вестник Кузбасского государственного технического университета. 2024;(6):95–102. https://doi.org/10.26730/1999-4125-2024-6-95-102

9. Mathew S., Chintagumpala K. A review of recent progress in flexible capacitance pressure sensors: materials design, printing methods, and applications. Advanced Composites and Hybrid Materials. 2025;8(3):236. https://doi.org/10.1007/s42114-25-01304-2

10. Garcia-Pueyo J., Cartiel S., Bacher E., Laurenzis M., Muñoz A. Time-of-flight signal processing for FTIR-based tactile sensors. Optics Express. 2025;33(18):38909–38925. https://doi.org/10.1364/OE.570548

11. Liao Z. The application of touch sensors. Applied and Computational Engineering. 2024;89:76–81. https://doi.org/10.54254/2755-2721/89/20241103

12. Рудаченко А.В., Саруев А.Л. Исследование напряженно-деформированного состояние трубопроводов. Томск: Изд-во Томского политехнического университета; 2011. 136 с.

13. Лысенко С.А., Черненко Я.Д., Петров Г.Д. Тензометрический контроль состояния конструкций. В мире неразрушающего контроля. 2001;(4):21–23.

14. Абанин В.А. (ред.). Тензодатчики силы и их применение в сило- и весоизмерительной технике. Барнаул: Изд-во Алтайского государственного технического университета; 2004. 90 с.

15. Nikitenko M.S. Evaluation of elements loading in the metal structures of powered support units. IOP Conference Series: Earth and Environmental Science. 2016;45:012007. https://doi.org/10.1088/1755-1315/45/1/012007

16. Stepanova L.N., Kabanov S.I., Bekher S.A., Nikitenko M.S. Microprocessor multi-channel strain-gauge systems for dynamic tests of structures. Automation and Remote Control. 2013;74(5):891–897. https://doi.org/10.1134/S0005117913050135

17. Степанова Л.Н., Лебедев Е.Ю., Кабанов С.И., Канифадин К.В., Бехер С.А., Никитенко М.С. Исследование характеристик проволочных и полупроводниковых тензодатчиков, используемых для измерения ударных процессов. Датчики и системы. 2013;(1):28–33.

18. Sun D., Chen Q., Li A., Yang Y. Anelastic strain recovery in situ stress measurement method and its application prospect in underground mines. IOP Conference Series: Earth and Environmental Science. 2020;570:042021. https://doi.org/10.1088/1755-1315/570/4/042021

19. Sun D., Wang L.-J., Zhao W.-Н., Wang H.-С. The application of in-situ stress measurement to the study of coal and gas outburst in coal mines. Geology in China. 2010;37(1):223–228.

20. Lomakin V.V., Putivtseva N.P., Zaitseva T.V., Liferenko M.V., Zaitsev I.M. Multi-critera selection of a corporate system by using paired comparison analysis. Journal of Fundamental and Applied Sciences. 2017;9(7S):1472–1482. Available at: http://dspace.bsuedu.ru/bitstream/123456789/31077/1/Lomakin_Multi-critera.pdf (accessed: 15.09.2025).

21. Никитенко М.С. Подбор упругого элемента тензометрического датчика системы оперативного контроля состояния промышленных конструкций. Контроль. Диагностика. 2012;(9):42–45.