Экономическая эффективность цифровой трансформации угледобывающих предприятий: комплексная оценка внедрения интеллектуальных систем управления

Урасова Н.Г.

Урасова Н.Г.

Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация

Горная Промышленность №6/ 2025 стр. 112-119

Резюме: Цифровая трансформация горнодобывающих предприятий представляет собой системный процесс модернизации производственной инфраструктуры на основе интеллектуальных технологий управления. Целью работы является разработка методологии комплексной оценки экономической эффективности внедрения цифровых технологий на угледобывающих предприятиях России.

Ключевые слова: цифровая трансформация, угольная промышленность, экономическая эффективность, автоматизация горного производства, интеллектуальные системы управления, производительность труда, операционная эффективность

Для цитирования: Урасова Н.Г. Экономическая эффективность цифровой трансформации угледобывающих предприятий: комплексная оценка внедрения интеллектуальных систем управления. Горная промышленность. 2025;(6):112–119. https://doi.org/10.30686/1609-9192-2025-6-112-119

Информация о статье

Поступила в редакцию: 28.08.2025

Поступила после рецензирования: 10.11.2025

Принята к публикации: 18.11.2025

Информация об авторе

Урасова Наталья Григорьевна – кандидат экономических наук, доцент, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Внедрение интеллектуальных систем управления производственными процессами кардинально меняет операционные модели горнодобывающих компаний, создавая возможности для повышения эффективности использования ресурсов и снижения издержек. Для российской угольной промышленности цифровая модернизация особенно актуальна в условиях ухудшения горно-геологических условий разработки месторождений и необходимости обеспечения технологического суверенитета.

Анализ исследований выявляет три основных подхода к осмыслению цифровизации горного производства. Технократическая парадигма рассматривает внедрение технологий как инструмент автоматизации с фокусом на производительности оборудования. Системно-интеграционный подход акцентирует создание взаимосвязанных информационных контуров управления. Экономико-ориентированная концепция фокусируется на количественной оценке финансовых результатов. Однако ни один не предлагает целостной методологии комплексной оценки многофакторного влияния цифровизации на эффективность предприятий. Терминологическое поле характеризуется неоднородностью. Под цифровизацией понимается внедрение систем диспетчерского управления, применение машинного обучения для прогнозного обслуживания или создание интегрированных платформ управления. В настоящем исследовании под цифровой трансформацией понимается системный процесс внедрения взаимосвязанного комплекса технологических решений, обеспечивающих автоматизацию сбора данных, интеллектуальную поддержку решений и оптимизацию технологических режимов. Критический обзор литературы идентифицирует существенные пробелы. Отсутствуют систематические исследования, количественно оценивающие вклад отдельных компонентов цифровой инфраструктуры в совокупный экономический эффект. Недостаточно изучены механизмы синергетических эффектов от одновременного внедрения взаимодополняющих систем. Практически отсутствуют лонгитюдные исследования динамики эффектов на различных стадиях жизненного цикла внедрения. Не разработаны методологические подходы к оценке косвенных эффектов, проявляющихся в повышении безопасности и снижении негативного воздействия на окружающую среду.

Выявленные лакуны определяют актуальность настоящего исследования, направленного на разработку комплексной методологии оценки экономической эффективности цифровой трансформации угледобывающих предприятий на основе анализа операционных данных. Уникальность подхода заключается в одновременном рассмотрении прямых производственно-технических эффектов и опосредованных финансово-экономических результатов.

Материалы и методы

Методологический каркас базируется на комплексном применении количественных методов анализа операционных и финансово-экономических показателей деятельности угледобывающих предприятий в сочетании с качественными экспертными оценками.

Основным методом выступил сравнительный анализ динамики операционных показателей предприятий, реализовавших проекты цифровизации, относительно контрольной группы предприятий без значительных инвестиций в цифровую трансформацию. Для элиминирования влияния экзогенных факторов применялась процедура формирования парных сопоставлений предприятий с близкими характеристиками по параметрам масштаба производства, способа добычи, качественных характеристик запасов и географического расположения.

Исследование реализовывалось в четыре этапа. На первом этапе осуществлялся сбор первичных операционных данных за 2021–2024 гг., включая показатели объемов добычи, производительности оборудования, коэффициентов использования мощностей, удельного расхода энергии, численности персонала, травматизма. На втором этапе проводилась систематизация данных с приведением показателей к сопоставимому виду через нормализацию на масштабные характеристики. Третий этап предполагал факторный анализ изменений показателей с применением регрессионного моделирования для декомпозиции эффекта на составляющие компоненты. Четвертый этап включал углубленные интервью с руководителями для выявления организационно-управленческих факторов успешности внедрения цифровых технологий.

Эмпирическая база формировалась из данных 23 предприятий Кузнецкого, Канско-Ачинского и Печорского угольных бассейнов. Критериями отбора выступали годовой объем добычи не менее 1 млн т, наличие полной операционной статистики за весь период, реализация документально подтвержденных проектов цифровизации либо их отсутствие для контрольной группы. Совокупная добыча составила 111 млн т за 2024 год, что соответствует 27% от общероссийского объема. Структура выборки включала 14 предприятий открытой добычи мощностью 84 млн т в год и 9 шахт подземной добычи мощностью 27 млн т в год. Обеспечение валидности достигалось через триангуляцию методов, сочетающую количественные статистические методы с качественными экспертными оценками. Репрезентативность обеспечивалась включением предприятий различного масштаба и способов добычи. Для проверки устойчивости результатов использовались непараметрические статистические критерии. Критический порог статистической значимости устанавливался на уровне 5%.

Результаты

Комплексный анализ операционных данных угледобывающих предприятий выборки за период 2021–2024 гг. выявил существенную дифференциацию экономических эффектов от внедрения различных типов цифровых систем управления производственными процессами (табл. 1).

Предприятия контрольной группы показали прирост производительности 6,6%, отражающий общеотраслевую динамику от обновления техники. Дифференциал темпов роста между группой комплексной цифровизации и контрольной группой составил 29 процентных пунктов, статистически значимый на уровне p < 0,01 (табл. 2).

Таблица 1 Динамика производительности труда на угледобывающих предприятиях по группам внедрения цифровых технологий в 2021–2024 гг.

Table 1 Labor productivity trends at coal mining enterprises by groups of digital technology implementation in 2021–2024

| Группа предприятий | Производительность 2021, т/чел-мес | Производительность 2022, т/чел-мес | Производительность 2023, т/чел-мес | Производительность 2024, т/чел-мес | Прирост 2021–2024, % |

|---|---|---|---|---|---|

| Комплексная цифровизация | 294,8 | 324,5 | 359,8 | 398,7 | 35,2 |

| Диспетчеризация ГТК | 301,2 | 319,8 | 340,6 | 366,9 | 21,8 |

| Геологическое моделирование | 288,4 | 302,8 | 320,7 | 342,4 | 18,7 |

| Контрольная группа | 296,1 | 301,7 | 308,4 | 315,6 | 6,6 |

Примечание: Показатель производительности труда рассчитывается как отношение объема добычи угла в тоннах к среднесписочной численности промышленно-производственного персонала. Группа комплексной цифровизации включала 6 предприятий с полным циклом внедрения интегрированных платформ. Группа диспетчеризации ГТК состояла из 7 предприятий. Группа геологического моделирования объединяла 4 предприятия. Контрольная группа из 6 предприятий не реализовывала значительных проектов цифровизации. Статистическая значимость различий проверялась критерием Краскела-Уоллиса с методом Данна, p < 0,01.

Note: The labor productivity indicator was calculated as the ratio of coal production in tons to the average number of industrial and operating personnel. The integrated digitalization group included six companies with the full cycle of integrated platform implementation. The mine fleet dispatching group consisted of seven companies. The geological modeling group comprised four companies. The reference group of six companies did not implement any significant digitalization projects. The statistical significance of the differences was tested using the Kruskal-Wallis test with the Dunn’s test, p < 0,01.

Таблица 2 Показатели эффективности использования карьерной техники при внедрении систем диспетчеризации горнотранспортного комплекса

Table 2 Utilization efficiency indicators for open-pit mining equipment when implementing mine fleet dispatching systems

| Показатель | До внедрения системы | После внедрения системы | Изменение абсолютное | Изменение относительное, % |

|---|---|---|---|---|

| Коэффициент использования техники | 0,684 | 0,823 | +0,139 | +20,3 |

| Среднесуточная производительность самосвала, т | 1847 | 2304 | +457 | +24,7 |

| Удельный расход дизтоплива, кг/т-км | 0,387 | 0,327 | –0,060 | –15,5 |

| Количество холостых пробегов за смену | 3,8 | 2,1 | –1,7 | –44,7 |

| Время простоев в ожидании погрузки, мин/смену | 87,3 | 34,6 | –52,7 | –60,4 |

Примечание: Данные получены на основе непрерывного мониторинга работы на четырех угольных разрезах Кузбасса суммарной мощностью 43 млн т в год в течение 12 мес до и 18 мес после внедрения системы «Карьер». Все измерения проводились в автоматическом режиме с частотой 1 с. Парк техники включал 123 карьерных самосвала БЕЛАЗ грузоподъемностью 90–130 т и 37 экскаваторов с ковшом 8–15 м3.

Note: The data was obtained based on continuous monitoring of operations at four coal mines in Kuzbass with a total capacity of 43 million tons per year for 12 months before and 18 months after the implementation of the Karler system. All measurements were made in automatic mode with the frequency of 1 second. The fleet included 123 BELAZ mining dump trucks with a carrying capacity of 90–130 tons and 37 excavators with a bucket capacity of 8–15 m3.

Таблица 3 Экономическая эффективность внедрения роботизированных систем транспортировки горной массы на карьерах

Table 3 Economic efficiency of implementing autonomous haulage systems at open-pit mines

| Экономический показатель | Традиционная технология | Роботизированная технология | Изменение |

|---|---|---|---|

| Фактическое время работы техники, % от календарного | 78,4 | 87,2 | +8,8 п.п. |

| Прирост объема транспортировки, % | Базовый уровень | +7,3 | +7,3 |

| Сокращение затрат на оплату труда водителей, млн руб/год | Базовый уровень | 127,6 | +127,6 |

| Снижение аварийности техники, случаев/год | 18,7 | 6,2 | –12,5 |

| Капитальные затраты на внедрение системы, млн руб. | – | 486,3 | – |

| Срок окупаемости проекта, лет | – | 3,2 | – |

Примечание: Показатели получены на основе данных трех предприятий Канско-Ачинского и Кузбасского бассейнов, внедривших роботизированные системы в период июнь 2022 – март 2023. Базовый период охватывает 12 мес до внедрения. Период эксплуатации составляет 21 мес с 7-го месяца после запуска. Парк из 27 беспилотных самосвалов БЕЛАЗ-7518 грузоподъемностью 130 т. Сокращение затрат рассчитано исходя из высвобождения 81 водителя со средней зарплатой 113 тыс. руб/мес включая начисления.

Note: The indicators are based on data from three enterprises in the Kansk-Achinskii and Kuzbass basins that implemented autonomous systems between July 2022 and March 2023. The reference period covers 12 months prior to implementation. The operating period is 21 months from the 7th month upon commissioning. A fleet of 27 BELAZ-7518 autonomous dump trucks with the carrying capacity of 130 tons. The cost reduction is calculated based on dismissal of 81 drivers with the average salary of 113 thousand rubles per month, including accruals.

Коэффициент использования техники увеличился с 0,684 до 0,823. Особенно существенное улучшение зафиксировано по времени простоев в ожидании погрузки, сократившемуся на 60,4% благодаря интеллектуальному распределению техники (табл. 3).

Внедрение систем диспетчеризации горнотранспортного комплекса на четырех угольных разрезах Кузбасса суммарной мощностью 43 млн т в год продемонстрировало существенное повышение эффективности использования карьерной техники. Коэффициент использования техники увеличился с 0,684 до 0,823 (+20,3%), а среднесуточная производительность самосвала возросла с 1847 до 2304 т (+24,7%). Наиболее впечатляющий эффект достигнут по сокращению времени простоев в ожидании погрузки – с 87,3 до 34,6 мин за смену (–60,4%), что обеспечено интеллектуальным распределением техники на основе непрерывного мониторинга с частотой 1 с. Удельный расход дизельного топлива снизился на 15,5% (с 0,387 до 0,327 кг/т·км), а количество холостых пробегов за смену сократилось на 44,7% (с 3,8 до 2,1), что свидетельствует об оптимизации маршрутов движения и повышении эффективности логистических процессов.

Рис. 1 Показатели эффективности использования карьерной техники при внедрении систем диспетчеризации горнотранспортного комплекса

Fig. 1 Utilization efficiency indicators for open-pit mining equipment when implementing mine fleet dispatching systems

Таблица 4 Влияние внедрения систем трехмерного геологического моделирования на показатели извлечения полезного ископаемого

Table 4 The effect of implementing 3D geological modeling systems on the mineral extraction rates

| Показатель | Традиционное планирование | 3D-моделирование | Прирост абсолютный | Прирост относительный, % |

|---|---|---|---|---|

| Коэффициент извлечения угля из недр, % | 87,6 | 92,8 | +5,2 | +5,9 |

| Точность прогноза качества угля, % | 73,4 | 91,7 | +18,3 | +24,9 |

| Снижение объема вскрышных работ, % | Базовый уровень | –3,8 | –3,8 | – |

| Сокращение потерь при селективной выемке, тыс. т/год | Базовый уровень | 47,3 | +47,3 | – |

| Дополнительная выручка от повышения качества продукции, млн руб/год | Базовый уровень | 83,4 | +83,4 | – |

Примечание: Данные получены на основе информации пяти предприятий Кузнецкого и Печорского бассейнов, внедривших системы 3D-моделирования на базе Micromine и Datamine в 2021–2022 гг. Коэффициент извлечения рассчитывался на отработанных участках площадью 172 га. Традиционное планирование базировалось на 2D-разрезах с интерполяцией методом обратных взвешенных расстояний. 3D-моделирование использовало геостатистический кригинг с блоками 20×20×2 м. Точность прогноза определялась как доля партий с отклонением не более 5% по зольности и 700 кДж/кг по теплотворной способности. Дополнительная выручка рассчитана исходя из средней премии 817 руб/т.

Note: The data is based on information from five companies in the Kuznetsk and Pechora basins that implemented Micromine and Datamine-based 3D modeling systems in 2021–2022. The extraction rate was calculated for mined areas covering 172 hectares. Conventional planning was based on 2D sections with interpolation using the inverse distance weighting interpolation method. 3D modeling used geostatistical kriging with the 20×20×2 m blocks. The accuracy of the forecast was determined as the proportion of batches with the deviations of no more than 5% in the ash content and 700 kJ/kg in the calorific value. The additional revenue was calculated based on an average premium of 817 rubles/ton.

Таблица 5 Динамика удельного энергопотребления при внедрении систем мониторинга и оптимизации энергоэффективности оборудования

Table 5 Dynamics of energy intensity upon implementation of the energy efficiency monitoring and optimization systems for the equipment

| Период | Удельный расход электроэнергии, кВт·ч/т | Снижение относительно базового периода, % | Экономия энергии, млн кВт·ч/год | Стоимостная оценка экономии, млн руб/год |

|---|---|---|---|---|

| 2021 (базовый) | 18,27 | 0,0 | – | – |

| 2022 | 17,62 | 3,6 | 8,9 | 50,2 |

| 2023 | 16,84 | 7,8 | 19,3 | 108,9 |

| 2024 | 16,04 | 12,2 | 30,1 | 169,8 |

Примечание: Данные представляют агрегированные показатели восьми предприятий, внедривших системы автоматизированного мониторинга и оптимизации энергопотребления на базе платформ «ЭнергоМониторинг» и SCADA Wonderware в январе 2021 г. – декабре 2024 г. Измерение осуществлялось интеллектуальными счетчиками класса точности 0,5 на вводах установок мощностью >50 кВт. В 2022 г. внедрен мониторинг в реальном времени. В 2023 г. запущены модули интеллектуального анализа с автоматической генерацией рекомендаций. В 2024 г. реализована полная автоматизация управления режимами с адаптивной оптимизацией параметров на основе машинного обучения. Стоимостная оценка определена с тарифом 5,64 руб/кВт·ч в 2024 г.

Note: The data represents aggregated indicators of eight enterprises that implemented automated monitoring and energy optimization systems based on the EnergyMonitoring and SCADA Wonderware platforms in January 2021 to December 2024. The measurements were conducted using smart meters with an accuracy class of 0.5 at the inputs of installations with a capacity of >50 kW. In 2022, real-time monitoring was implemented. In 2023, smart analysis modules with automatic generation of recommendations were launched. In 2024, full automation of mode control with adaptive parameter optimization based on machine learning was implemented. The cost estimate was determined at a rate of 5.64 RUB/kWh in 2024.

Мониторинг парка из 123 карьерных самосвалов БЕЛАЗ и 37 экскаваторов в течение 18 мес после внедрения системы «Карьер» подтверждает стабильность достигнутых результатов (рис. 1).

Основной вклад обеспечивает увеличение фактического времени работы за счет исключения технологических перерывов и возможности круглосуточной эксплуатации. Дополнительный эффект формируется за счет экономии на фонде оплаты труда и снижения затрат на ремонт вследствие устранения человеческого фактора (табл. 4).

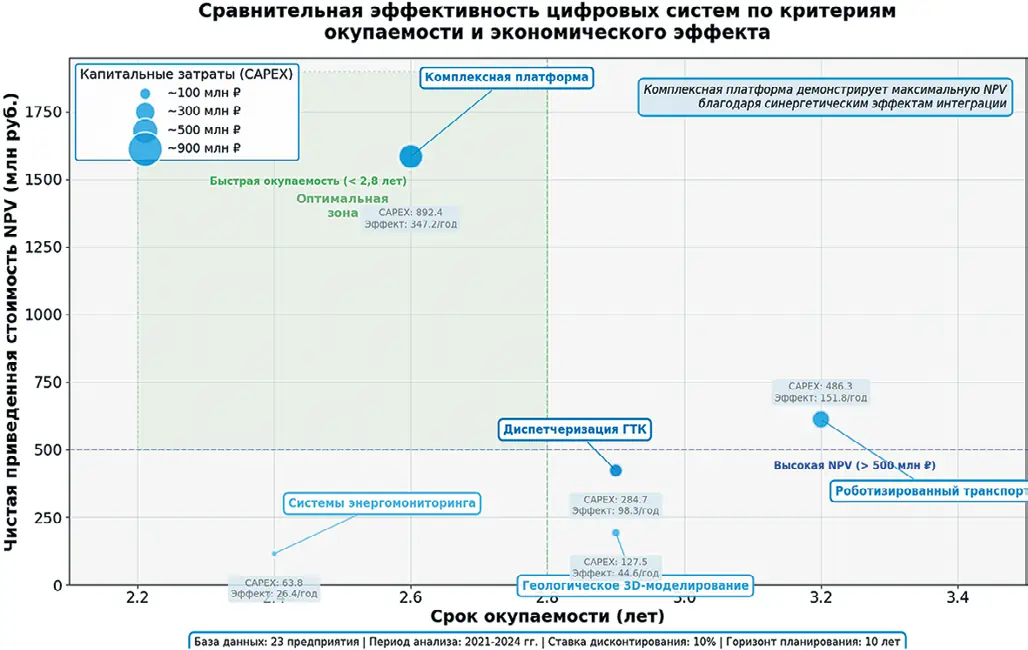

Коэффициент извлечения угля возрос с 87,6 до 92,8%. Точность прогнозирования качественных параметров повысилась с 73,4 до 91,7% благодаря детальным цифровым моделям распределения характеристик угля (табл. 5). Сравнительный анализ эффективности различных типов цифровых систем по критерию окупаемости инвестиций выявил значительную дифференциацию показателей. Наименьший срок окупаемости демонстрируют системы энергомониторинга (2,4 года) при капитальных затратах 63,8 млн руб. и годовом экономическом эффекте 26,4 млн руб. Проекты внедрения комплексных интегрированных платформ несмотря на максимальные капитальные затраты (892,4 млн руб.) обеспечивают наивысшую чистую приведенную стоимость за 10-летний горизонт (1584,3 млн руб.) при сроке окупаемости 2,6 года и годовом эффекте 347,2 млн руб. Критически важно, что показатели эффективности комплексных платформ превосходят простую сумму эффектов от отдельных компонентов, что свидетельствует о значимых синергетических эффектах от интеграции функциональности диспетчеризации, роботизации, геологического моделирования и энергомониторинга.

Роботизированный транспорт характеризуется средним сроком окупаемости (3,2 года) при высокой NPV (612,4 млн руб.), тогда как системы геологического 3D-моделирования обеспечивают быструю окупаемость (2,9 года) при умеренных инвестициях (127,5 млн руб.) (рис. 2). За период 2021–2024 гг. удельное энергопотребление сократилось на 12,2%. Основной вклад внесла оптимизация режимов работы дробильно-сортировочных комплексов на основе мониторинга гранулометрического состава с автоматической адаптацией параметров дробления (табл. 6). Наименьший срок окупаемости демонстрируют системы мониторинга энергопотребления. Проекты внедрения комплексных платформ обеспечивают максимальный совокупный экономический эффект и наивысшую чистую приведенную стоимость. Показатели эффективности комплексных платформ превосходят простую сумму эффектов от отдельных компонентов, что свидетельствует о наличии значимых синергетических эффектов от интеграции (табл. 7).

Рис. 2 Сравнительная эффективность различных типов цифровых систем по критериям окупаемости инвестиций (горизонт планирования 10 лет, ставка дисконтирования 10%)

Fig. 2 Comparative efficiency of various types of digital systems based on the return on investment criteria (10-year planning time-frame, 10% discounting rate)

Таблица 6 Сравнительная эффективность различных типов цифровых систем по критерию окупаемости инвестиций

Table 6 Comparative efficiency of various types of digital systems based on the return on investment criteria

| Тип цифровой системы | Средние капитальные затраты, млн руб. | Ежегодный экономический эффект, млн руб. | Срок окупаемости, лет | Чистая приведенная стоимость за 10 лет, млн руб. |

|---|---|---|---|---|

| Диспетчеризация ГТК | 284,7 | 98,3 | 2,9 | 423,6 |

| Роботизированный транспорт | 486,3 | 151,8 | 3,2 | 612,4 |

| Геологическое 3D-моделирование | 127,5 | 44,6 | 2,9 | 192,8 |

| Системы энергомониторинга | 63,8 | 26,4 | 2,4 | 115,7 |

| Комплексная платформа | 892,4 | 347,2 | 2,6 | 1584,3 |

Примечание: Показатели рассчитаны на основе анализа проектов на 23 предприятиях за 2021–2024 гг. с экстраполяцией на 10-летний горизонт. Капитальные затраты включают ПО с лицензиями, серверное и коммуникационное оборудование, датчики и контроллеры, услуги по внедрению и техническому сопровождению. Диспетчеризация ГТК включает GPS-трекеры, радиосвязь, серверы и ПО диспетчерского управления. Роботизированный транспорт предполагает оснащение самосвалов системами автономного управления с лидарами, камерами, радарами, создание цифровых карт и сеть базовых станций. Геологическое 3D-моделирование требует специализированного ПО и рабочих станций с графическими ускорителями. Системы энергомониторинга включают интеллектуальные счетчики и ПО анализа данных. Комплексная платформа объединяет функциональность всех систем с дополнительными модулями планирования, управления ТОиР и контроля качества. Срок окупаемости рассчитан простым методом без дисконтирования. Чистая приведенная стоимость определена суммированием дисконтированных денежных потоков за 10 лет при ставке 10% годовых с остаточной стоимостью активов 20%.

Note: The figures are calculated based on analyzing projects in 23 companies in 2021–2024, extrapolated over a 10-year period. The capital expenses include software with licenses, server and communication equipment, sensors and controllers, implementation and technical support services. Dispatching of mine fleet includes GPS trackers, radio communication, servers, and dispatch management software. Autonomous transport involves equipping dump trucks with autonomous control systems with lidars, cameras, radars, creating of digital maps, and a grid of base stations. 3D geological modeling requires specialized software and workstations with graphics accelerators. Energy monitoring systems include smart meters and data analysis software. The integrated platform combines the functionality of all the systems with additional modules for planning, maintenance and repair management, and quality control. The payback period is calculated using a simple method without discounting. The net present value is determined by summing the discounted cash flows for 10 years at an annual rate of 10% with a residual asset value of 20%.

Таблица 7 Влияние масштаба цифровизации на динамику себестоимости добычи угля

Table 7 The impact of the digitalization scale on the dynamics of coal production costs

| Группа предприятий | Себестоимость 2021, руб/т | Себестоимость 2024, руб/т | Изменение абсолютное, руб/т | Изменение относительное, % |

|---|---|---|---|---|

| Комплексная цифровизация | 2914 | 2517 | –397 | –13,6 |

| Частичная цифровизация | 2981 | 2732 | –249 | –8,4 |

| Контрольная группа | 2958 | 3046 | +88 | +3,0 |

Примечание: Себестоимость рассчитывалась по полной производственной себестоимости, включающей прямые материальные затраты, оплату труда, амортизацию, расходы на энергоносители и общехозяйственные расходы. Данные получены из официальной отчетности с корректировкой на инфляцию методом дефлятирования по индексу цен производителей. Группа комплексной цифровизации включала шесть предприятий с интегрированными платформами, охватывающими >70% производственных процессов. Группа частичной цифровизации объединяла 11 предприятий с охватом 20–50%. Контрольная группа из шести предприятий характеризовалась отсутствием значительных инвестиций в цифровизацию. Снижение себестоимости достигается за счет роста производительности труда, снижения расхода материалов и энергоресурсов, уменьшения затрат на ремонт при переходе на прогнозное обслуживание, повышения коэффициента использования мощностей. Рост себестоимости в контрольной группе отражает инфляцию, повышение тарифов и ухудшение горно-геологических условий. Статистическая значимость различий подтверждена критерием Краскела–Уоллиса, p < 0,01.

Note: The cost was calculated based on the total production cost, including direct material costs, labor costs, depreciation, energy costs, and general administrative expenses. The data was obtained from official reports and adjusted for inflation using the producer price index deflation method. The integrated digitalization group included six companies with integrated platforms covering >70% of the production processes. The partial digitalization group included 11 companies with the coverage of 20–50%, the reference group of six companies was characterized by the absence of significant investments in digitalization. The reduction in production costs is achieved through increased labor productivity, reduced consumption of materials and energy resources, reduced repair costs through the transition to predictive maintenance, and increased capacity utilization. The increase in production costs in the reference group reflects inflation, tariff increases, and deteriorating mining and geological conditions. The statistical significance of the difference was confirmed using the Kruskal-Wallis test, p < 0,01.

Предприятия группы комплексной цифровизации достигли снижения себестоимости на 13,6% при росте на 3% в контрольной группе. Дифференциал составил 16,6 процентных пункта. Предприятия частичной цифровизации показали промежуточный результат со снижением себестоимости на 8,4%. Применение систем видеомониторинга с интеллектуальным распознаванием нарушений, геопозиционирования персонала и автоматического контроля параметров среды обеспечило сокращение коэффициента частоты травматизма на 40%. Количество инцидентов без последствий сократилось на 46,5% благодаря упреждающему выявлению опасных ситуаций (табл. 8).

Таблица 8 Факторы, детерминирующие успешность реализации проектов цифровой трансформации угледобывающих предприятий

Table 8 Factors defining success of the digital transformation projects at coal mining enterprises

| Фактор успеха | Доля успешных проектов при наличии фактора, % | Доля успешных проектов при отсутствии фактора, % | Вклад фактора в вероятность успеха, п.п. |

|---|---|---|---|

| Наличие цифровой стратегии компании | 87,3 | 34,6 | 52,7 |

| Вовлеченность топ-менеджмента | 91,2 | 28,4 | 62,8 |

| Подготовка персонала к изменениям | 83,7 | 41,2 | 42,5 |

| Качество данных в существующих системах | 78,9 | 38,7 | 40,2 |

| Партнерство с поставщиком решений | 76,4 | 44,3 | 32,1 |

| Пилотное тестирование технологий | 81,5 | 47,8 | 33,7 |

Примечание: Данные получены на основе полуструктурированных интервью с руководителями 42 угледобывающих предприятий России, реализовавших проекты цифровизации в 2020–2024 гг., и анализа проектной документации. Проект классифицировался как успешный при достижении ≥80% запланированных показателей экономической эффективности в течение первых 18 мес с обеспечением стабильности функционирования ≥95% времени. Наличие фактора определялось экспертной оценкой по шкале 0–10 баллов, где значения >7 подтверждали присутствие фактора. Вклад фактора рассчитан как разность долей успешных проектов в группах с наличием и отсутствием фактора.

Note: The data was obtained based on semi-structured interviews with the heads of 42 Russian coal mining companies that implemented digitalization projects in 2020–2024, and analysis of project documentation. A project was classified as successful if it achieved ≥80% of its planned economic efficiency indicators within the first 18 months, and with ≥95% of the operational stability. The presence of a factor was determined by expert assessment on the scale of 0–10 points, where values >7 confirmed the presence of the factor. The contribution of the factor was calculated as the difference between the proportions of the successful projects in groups with and without the factor.

Цифровая стратегия определялась как формализованный документ на горизонте ≥3 лет с распределением ответственности и бюджетом. Вовлеченность топ-менеджмента оценивалась по критериям личного участия в проектных совещаниях ≥1 раз в месяц и наличия персональных КРІ. Подготовка персонала включала программы обучения ≥40 академических часов. Качество данных оценивалось по критериям полноты заполнения справочников ≥90%, актуальности информации с периодом обновления ≤7 дней, согласованности данных с уровнем расхождений ≤5%. Пилотное тестирование подразумевало опытную эксплуатацию ≥3 месяцев до масштабирования. Наиболее существенное влияние на вероятность успешной реализации оказывает уровень вовлеченности высшего руководства, обеспечивающий увеличение доли успешных проектов на 62,8 процентных пункта. Наличие формализованной цифровой стратегии повышает вероятность успеха на 52,7 процентных пункта.

Заключение

Результаты исследования демонстрируют значительный потенциал повышения операционной результативности на основе внедрения интеллектуальных систем управления. Предприятия комплексной цифровизации достигли прироста производительности труда 35,2% за 2021–2024 гг. при снижении себестоимости добычи 13,6%, что превосходит результаты контрольной группы с приростом производительности 6,6% и ростом себестоимости 3%. Системы диспетчеризации обеспечили увеличение коэффициента использования техники с 0,684 до 0,823 и прирост производительности самосвалов 24,7%. Роботизированные системы продемонстрировали рост времени работы оборудования с 78,4 до 87,2% с экономией 127,6 млн руб. ежегодно при окупаемости 3,2 года. Трехмерное геологическое моделирование обеспечило повышение коэффициента извлечения угля с 87,6 до 92,8%. Энергомониторинг обеспечил снижение удельного расхода электроэнергии на 12,2% с экономией 169,8 млн руб. в год. Получены подтверждения значимых синергетических эффектов от интеграции различных цифровых систем. Чистая приведенная стоимость интегрированных платформ за 10-летний горизонт составила 1584,3 млн руб., превышая на 32,4% простую сумму эффектов от изолированного внедрения отдельных компонентов. Дифференциал динамики себестоимости между группой комплексной цифровизации и контрольной группой достиг 16,6 процентных пункта. Косвенным эффектом выступают 40%-ное снижение коэффициента частоты травматизма и 77,5%-ное сокращение времени реагирования на аварийные ситуации. Теоретическая значимость заключается в развитии методологии оценки синергетических эффектов от внедрения взаимосвязанных цифровых систем. Выявлены нелинейные зависимости между масштабом инвестиций и достигаемым экономическим эффектом. Идентифицированы критические организационно-управленческие факторы: наибольшее влияние оказывают вовлеченность топ-менеджмента и наличие формализованной цифровой стратегии.

Список литературы

1. Сахапова Т.С., Исмагилов Т.Ш., Тихонов В.А. Цифровой двойник производства как этап новой цифровой бизнес-модели промышленного предприятия. Горная промышленность. 2023;(2):62–68. https://doi.org/10.30686/1609-9192-2023-2-62-68

2. Тронин С.А., Ксенофонтов А.А., Юссуф А.А., Бурова О.А.2, Фролова В.Б. Роль распределенных серверных систем в модернизации угольного сектора с целью повышения экономической эффективности и экологической устойчивости предприятия. Уголь. 2025;(2):110–118. Режим доступа: https://ugolinfo.ru/artpdf/RU2502110.pdf (дата обращения: 16.04.2025).

3. Чернов В.А. Реализация цифровых технологий в финансовом управлении хозяйственной деятельностью. Экономика региона. 2020;16(1):283–297. https://doi.org/10.17059/2020-1-21

4. Захаров В.Н., Кубрин С.С. Цифровая трансформация и интеллектуализация горнотехнических систем. Горный информационно-аналитический бюллетень. 2022;(5-2):31–47. https://doi.org/10.25018/0236_1493_2022_52_0_31

5. Амирова Э.Ф., Зиганшин Б.Г. Экономические методы нивелирования углеродного следа в зернопродуктовом подкомплексе. Вестник Казанского государственного аграрного университета. 2022;17(4):128–134. https://doi.org/10.12737/2073-0462-2023-128-134

6. Зозуля А.В., Зозуля П.В., Титов С.А., Титова Н.В., Мезина Т.В. Эффективность использования цифровых технологиы в производственных процессах угольной промышленности. Уголь. 2022;(9):47–52. https://doi.org/10.18796/0041-5790-2022-9-47-52

7. Зиновьева О.М., Кузнецов Д.С., Меркулова А.М., Смирнова Н.А. Цифровизация систем управления промышленной безопасностью в горном деле. Горный информационно-аналитический бюллетень. 2021;(2-1):113–123. https://doi.org/10.25018/0236-1493-2021-21-0-113-123

8. Жданеев О.В., Власова И.М. Вызовы и приоритеты цифровой трансформации угольной отрасли. Уголь. 2023;(1):62–69. https://doi.org/10.18796/0041-5790-2023-1-62-69

9. Астафьева О.Е. Закономерности устойчивого развития промышленности в рамках цифровой экосистемы. Уголь. 2022;(1):8–10. https://doi.org/10.18796/0041-5790-2022-1-8-10

10. Гилярова А.А. Горнорудная промышленность: подходы к экономическому учету современных геотехнологий и инноваций. Север и рынок: формирование экономического порядка. 2020;(1):117–126. https://doi.org/10.37614/2220-802X.1.2020.67.010

11. Mottaeva A., Gordeyeva Ye. Sustainable development of the mining industry in the context of digital transformation. E3S Web of Conferences. 2024;531:01032. https://doi.org/10.1051/e3sconf/202453101032

12. Кныш В.А., Иванова Л.В. Циркулярная экономика: угроза для предприятий горнодобывающего сектора или драйвер их технологического развития? Горный журнал. 2020;(9):33–41. https://doi.org/10.17580/gzh.2020.09.04

13. Попов А.Т., Суслова О.А., Коберницкий А.А., Хмелев А.С. Совершенствование информационного взаимодействия металлургического комбината и операторских компаний. Мир транспорта. 2021;19(4):110-116. https://doi.org/10.30932/1992-3252-2021-19-4-12

14. Лукичёв С.В., Наговицын О.В. Цифровая трансформация горнодобывающей промышленности: прошлое, настоящее, будущее. Горный журнал. 2020;(9):13–18. https://doi.org/10.17580/gzh.2020.09.01

15. Петерс К.И., Щербакова Л.Н., Федулова Е.А., Кузнецов А.Д., Бурмин Л.Н. Практика применения 3D-модели в горной промышленности на примере угольных предприятий в Кемеровской области - Кузбассе // Уголь. 2024. №10 (1185). С. 110-117.

16. Цхададзе Н.В., Кудряшов А.Л., Кучковская Н.В., Фролова В.Б., Лазарев М.П. Исследование влияния внедрения практик устойчивого развития на экологическую и социально-экономическую ответственность горнодобывающих компаний России. Горная промышленность. 2024;(5S):130–136. https://doi.org/10.30686/1609-9192-2024-5S-130-136

17. Панина О.В., Беляев А.М., Завалько Н.А., Еремин С.Г., Сагина О.А. Применение методов глубокого машинного обучения для структурного анализа рудных тел и прогнозирования оптимальных зон добычи. Горная промышленность. 2025;(1):177–183. https://doi.org/10.30686/1609-9192-2025-1-177-183

18. Карпова С.В., Погодина Т.В. Маркетинговые аспекты технологического развития предприятий горной промышленности. Горная промышленность. 2025;(3):58–66. https://doi.org/10.30686/1609-9192-2025-3-58-66

19. Цхададзе Н.В., Кучковская Н.В., Бондаренко М.П., Фролова В.Б., Лазарев М.П. Разработка интеллектуальной системы управления жизненным циклом горнодобывающего предприятия на основе технологий индустрии 4.0 и циркулярной экономики. Горная промышленность. 2024;(5S):12–20. https://doi.org/10.30686/1609-9192-2024-5S-12-20

20. Борисова О.В. Прогнозирование доходов федерального бюджета с использованием MIDAS-моделей. Экономика. Налоги. Право. 2024;17(6):89–100. Режим доступа: https://etl.fa.ru/jour/article/view/148 (дата обращения: 16.04.2025).

21. Белозорова Э.Н. Эффективность денежно-кредитной политики ФРС в целях таргетирования инфляции в 2022–2024 годы. Финансы: теория и практика. 2025;29(5):64–76. https://doi.org/10.26794/2587-5671-2025-29-5-64-76

22. Борисова О.В., Древинг С.Р., Лосева О.В., Федотова М.А. Меры финансовой господдержки и риск-факторы, влияющие на стоимость инвестиционных проектов по внедрению промышленных робототехнических комплексов. Финансы: теория и практика/. 2025;29(3):20–34. https://doi.org/10.26794/2587-5671-2025-29-3-20-34