Оценка применимости и эффективности активированной глины Сарайбашского месторождения при производстве неофлюсованных окатышей ЕВРАЗ КГОК

Рустем Мухаметбареев, зам. генерального директора по научно-технологическому развитию ООО «Баулюкс»

О.А. Козин, главный металлург АО «ЕВРАЗ КГОК»

Д.А. Щербаков, директор по развитию ООО «Баулюкс»

Р.В. Селезнев, главный специалист по техническому продвижению продуктов для литейного производства ООО «Баулюкс»

ООО «Баулюкс» занимается разработкой месторождений минерального сырья: бентонитовых глин, известняков и доломитов; переработкой сырья на собственных производственных мощностях с последующим выпуском высококачественных, высокоэффективных материалов для строительства скважин, ГНБ, строительства мостов и туннелей, домов и сооружений. Основной принцип деятельности компании – индивидуальный подход к каждому клиенту и высокое качество выпускаемой продукции. Принцип индивидуального подхода, заключающийся в решении персональных технических и технологических задач каждого клиента путем разработки материалов под его конкретные требования, осуществляется в симбиозе деятельности научно-технического и производственного подразделений компании на каждом этапе: от добычи минерального сырья до внедрения продукции на объекте заказчика.

В современных условиях нестабильности мировой экономики одной из важнейших задач предприятия становится обеспечение экономической безопасности предприятия. Субъекты хозяйствования вынуждены адаптироваться к условиям политической и социально-экономической нестабильности, вести поиск адекватных решений сложнейших проблем и путей снижения угроз своему функционированию. В ходе хозяйственной деятельности предприятия были выявлены угрозы, влияющие на его стабильное функционирование. Дана оценка факторов, определяющих уровень экономической безопасности предприятия.

В данной статье рассмотрена альтернатива применения стратегически важного сырья, а именно связующего, применяемого при производстве неофлюсованных окатышей ЕВРАЗ КГОК, которая обеспечит экономическую безопасность предприятия, в частности, сырьевую безопасность.

Основной целью промышленных испытаний была оценка технологической и экономической эффективности применения активированной глины Сарайбашского месторождения, производимой компанией ООО «Баулюкс», при изготовлении окатышей на АО «ЕВРАЗ КГОК».

Промышленные испытания применения активированной глины Сарайбашского месторождения проводились в два этапа:

1) первый этап – опытно-промышленные испытания в период с 08 по 17 июня 2023 г. для оценки применимости;

2) второй этап – промышленные испытания в период с 15 по 24 апреля 2024 г. для отработки производственных режимных карт.

1. Опытно-промышленные испытания включали в себя:

– производство бентоконцентратного порошка;

– производство окатышей с применением в качестве связующей добавки полученного бентоконцентратного порошка.

Для сравнительного анализа в качестве базового периода использовались технико-экономические показатели процесса производства окатышей с применением базовой глины за май 2023 г.

1.1. Производство бентоконцентратного порошка По результатам входного опробования опытная партия глины полностью соответствовала заявленным показателям ТУ 20.14.71-117-81065795–2023 (массовая доля влаги – 15 ±3%, набухаемость – не менее 9,0 раз, массовая доля песчаной фракции – не более 4,0%) и имела следующие качественные характеристики:

– набухаемость составила 11,06 раз с колебаниями от 9,0 до 13,0 раз;

– влажность глины составила 15,36% с колебаниями от 12,9 до 18,4%;

– массовая доля песчаной фракции составила 0,86% с колебаниями от 0,6 до 1,2%.

Переработка глины производилась в смеси с железованадиевым концентратом в соотношении шесть ковшей глины на один ковш концентрата.

Стабильный гранулометрический состав исходной глины (с размером кусков не более 50 мм) в процессе производства бентопорошка, позволил обеспечить подачу в сушильный барабан сыпучего глиноматериала с относительно высокой удельной поверхностью, что в совокупности со стабилизацией нагрузки позволило минимизировать колебания параметров сушки и измельчения глины в рамках временной режимной карты (табл. 1).

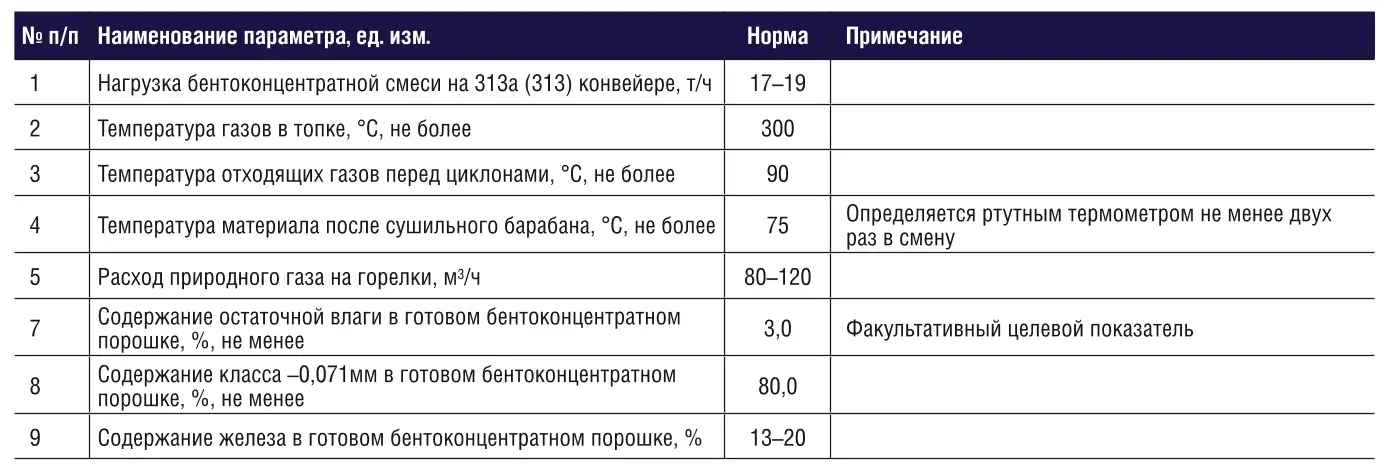

Таблица 1 Временная режимная карта сушки и измельчения глины активированной бентонитовой производства ООО «Баулюкс» в смеси с железованадиевым концентратом (в соотношении 6 ковшей глины на 1 ковш концентрата)

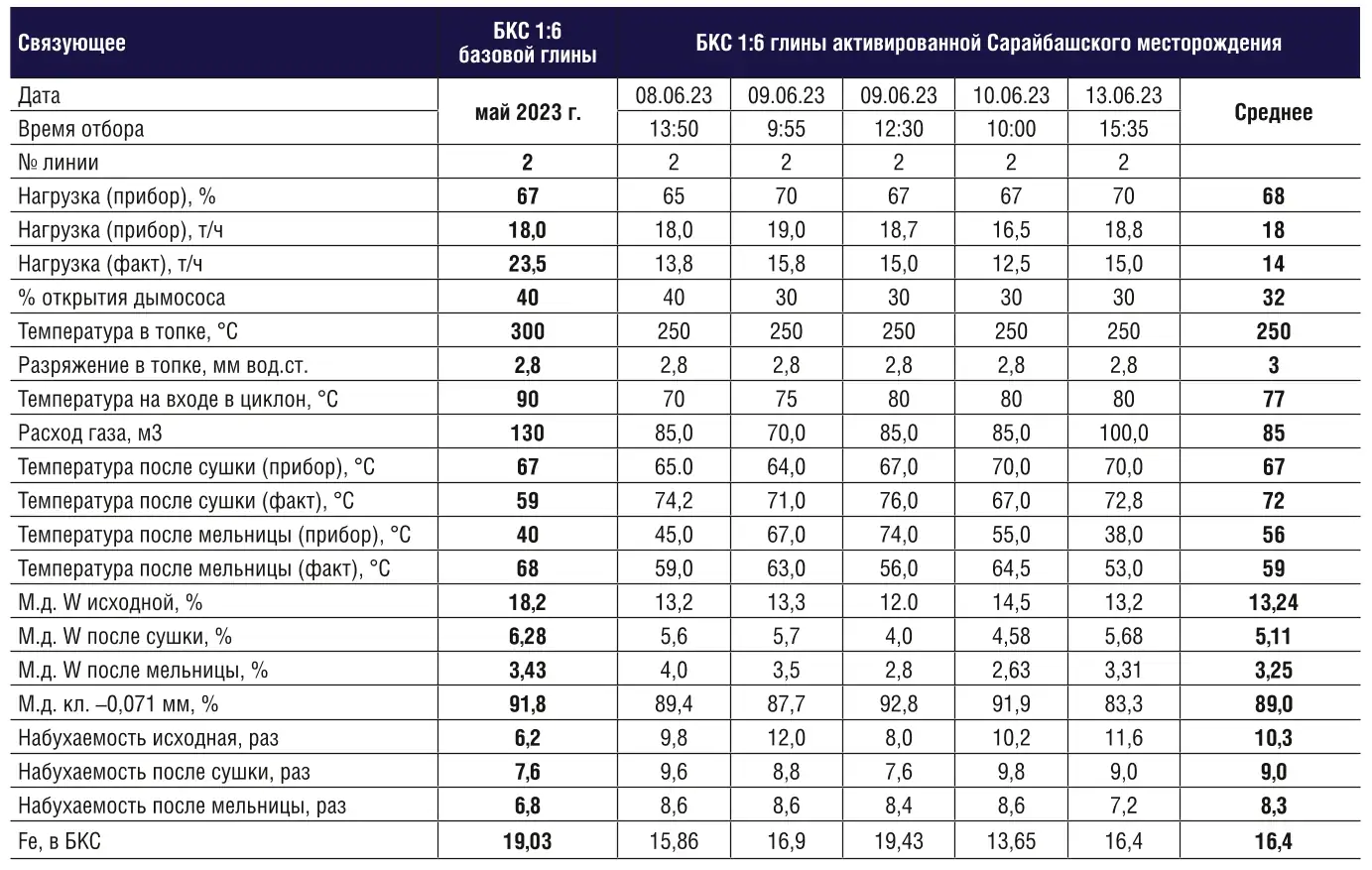

Результаты опробования процесса производства бентоконцентратного порошка на основе глины Сарайбашского месторождения по данным лаборатории по окускованию руд приведены в табл. 2.

Таблица 2 Результаты опробования БКС

Фактический режим сушки глины в период ОПИ характеризовался следующими показателями:

– температура в топке – 250 °С,

– нагрузка смеси – 17–18 т/ч,

– температура отходящих газов – 80 °С,

– расход газа – 80–90 м³/ч.

Влагомер

Влагомер Тарельчатый гранулятор

Тарельчатый гранулятор Сушильный шкаф

Сушильный шкаф

Следует отметить тот факт, что при установленном режиме сушки и измельчения активированной предварительно подсушенной глины Сарайбашского месторождения расход газа был ниже на 40 м3/ч относительно с базового периода без потери реологических свойств глины и производительности по сравнению с базовым периодом.

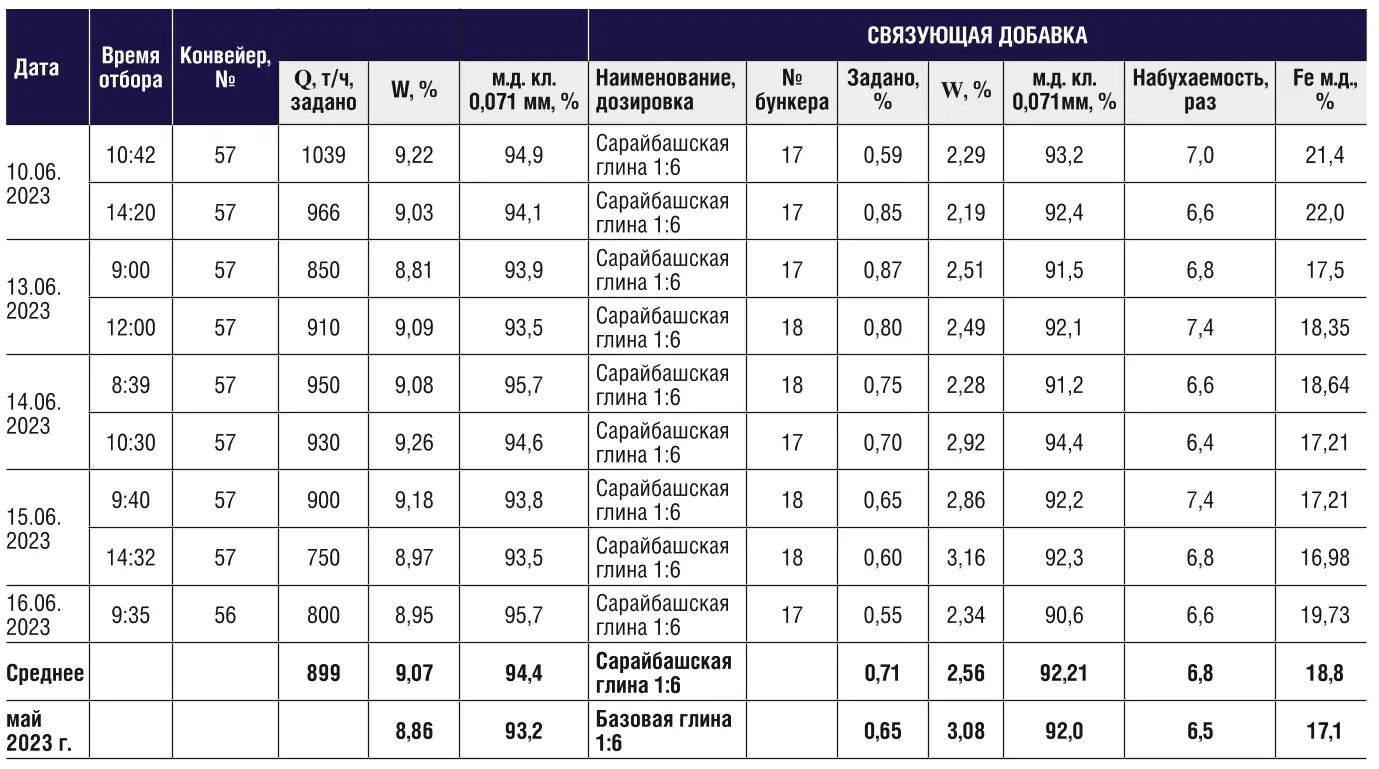

Таблица 3 Качество шихтовых материалов в период промышленных испытаний по данным лаборатории по окускованию

1.2. Производство окатышей

Дозировка бентопорошка устанавливалась оптимальной для получения качественных характеристик сырых окатышей в соответствии с требованиями ТИ-ТИ-Цок-05–2023, а также обожженных окатышей в соответствии с требованиями ТУ 07.10.10-003-00186938–2017.

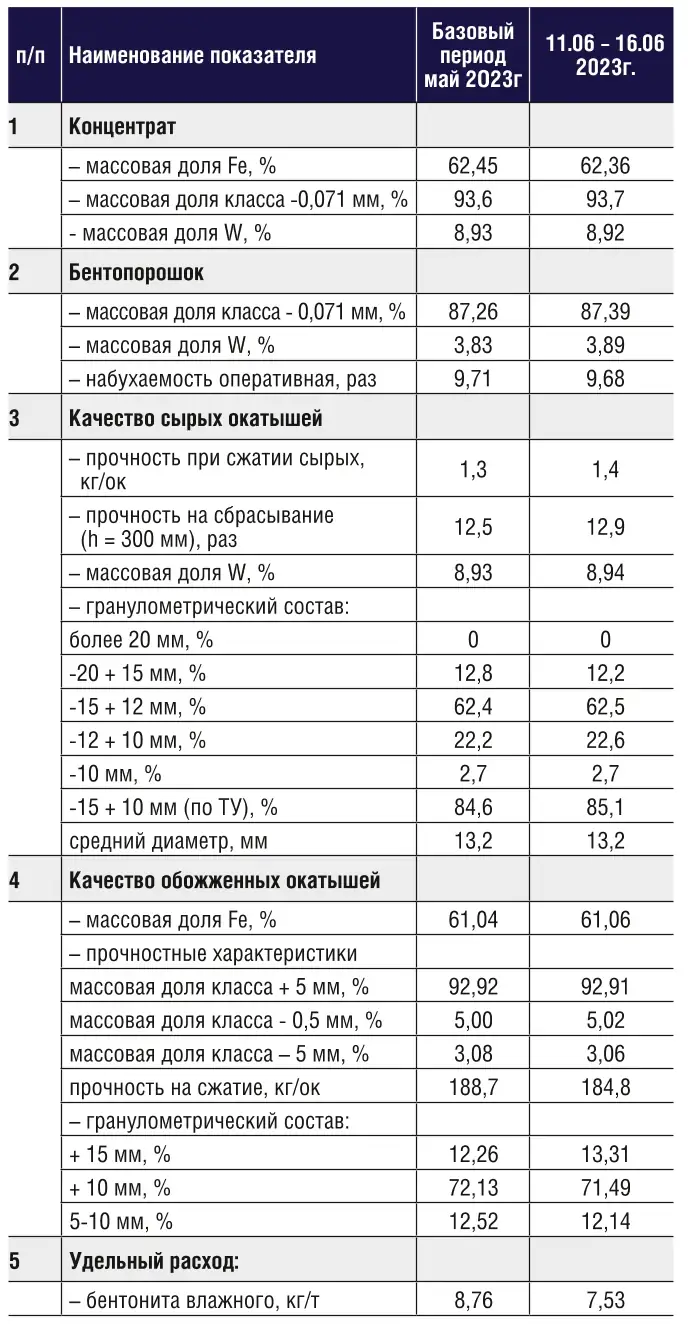

В процессе производства использовался бентоконцентратный порошок со средней оперативной набухаемостью 9,68 раз, средняя влажность при этом была 3,89%, массовая доля класса – 0,071мм – 87,39% (табл. 4).

Таблица 4 Сравнительные периоды работы цеха окатышей

Сырые окатыши при работе на бентоконцентратной смеси с глиной Сарайбашского месторождения соответствовали требованиям ТИ-ЦОк-05–2023, массовая доля класса –15+10 мм составила 85,1% против 84,6% (базовый период).

Прочность обожженных окатышей практически не изменилась и составила:

– массовая доля класса более 5 мм – 92,91% против 92,92% (базовый период);

– массовая доля класса менее 0,5 мм – 5,02% против 5,00% (базовый период);

– массовая доля класса менее 5 мм – 3,06% против 3,08% (базовый период).

Прочность на сжатие обожженных окатышей в период ОПИ составила 184,8 кг/ок против 188,7 кг/ок (базовый период). Сравнительные периоды работы цеха окатышей при работе на разных связующих добавках по оперативным данным приведены в табл. 4.

Удельный расход активированной глины Сарайбашского месторождения в опытный период составил 7,53 кг/т против 8,76 кг/т в базовый период.

Обжиговая печь

Обжиговая печь

Машина для испытания конструкционных материалов И1158М

Машина для испытания конструкционных материалов И1158М

2. Промышленные испытания включали в себя:

– отработка режимов производства бентоконцентратного порошка на основе глины Сарайбашского месторождения в промышленном формате, апробация результатов ОПИ;

– отработка режимов производства окатышей, апробация результатов ОПИ.

В ходе промышленных испытаний подтвердились производственно-технологические режимы и результаты ОПИ.

3. Выводы

Активированная глина Сарайбашского месторождения производства ООО «Баулюкс» может быть применима в качестве связующей добавки для производства окатышей на АО «ЕВРАЗ КГОК».

Применение в процессах переработки и выпуска окатышей на АО «ЕВРАЗ КГОК» активированного глинистого сырья, заготовленного в условиях производственного цикла ООО «Баулюкс», выявило следующие преимущества:

1. В период переработки глины активированной, предварительно подсушенной Сарайбашского месторождения, достигнуто снижение расхода газа в среднем на 40 м³/ч (–44,4%) относительно базового периода при сохранении реологических свойств глины и производительности базового периода.

2. Достигнуто снижение удельного расхода активированной глины в среднем на 16,33% в сравнении с базовым периодом.

3. Поставка активированной бентонитовой глины ООО «Баулюкс» с пониженной влажностью (средняя влажность 15,4%) позволит в перспективе исключить транспортировку излишней влаги в материале, сохранив необходимое количество связующей добавки. При среднегодовом объеме перевозки глины АО «ЕВРАЗ КГОК» в 42 000 тн/год оптимизация объема перевозки может составить от 1680 до 2520 тн/год.

4. Глинистое сырье, прошедшее послойную активацию на производственных площадях поставщика с экспозицией не менее 30 сут, позволяет уже на этапе входного контроля у поставщика иметь понимание о качестве ее активации и стабильности свойств (влажность, набухаемость).

5. При поставке предварительно подготовленного активированного глинистого сырья ООО «Баулюкс» в АО «ЕВРАЗ КГОК» после отбора проб ОТК вагоны с глиноматериалом поступают сразу на склад шихтоподготовки. При такой логистике исключаются из процессов бентоподготовки следующие затратные мероприятия и переделы: транспортировка на участок модификации, разгрузка глины, модифицирование кальцинированной содой, 5–7-дневная экспозиция активированного сырья, повторная погрузка в вагоны и транспортировка на склад шихтоподготовки.

6. Стабильные показатели по качеству бентонита (влажность, набухаемость), а также стабильное качество концентрата (влажность, класс «–0,044» мм более 77% – данный показатель был выявлен в ходе ОПИ) позволят снизить колебания по грансоставу и повысить прочность сырых окатышей при окомковании и, как следствие, повысить качество обожженных окатышей.

+7 (8553) 37-12-30

Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Горячая линия

8 (800) 200-86-98