Как увеличить производительность ДСК с помощью оптимизации камеры дробления

Производственные процессы предприятий горной промышленности можно улучшить с помощью кастомизации изнашиваемых частей дробильного оборудования. Представители инжиниринговых компаний поделились с редакцией, как камера дробления позволяет повысить производственные показатели, скорректировать технологию и защитить смежное оборудование.

Оптимизация для защиты в особых условиях эксплуатации

Ходимость частей камеры дробления зависит от множества факторов. Одна из основных причин преждевременного износа частей дробилки и частых остановок оборудования для ремонта и обслуживания – это жёсткие условия эксплуатации. В такой ситуации даже качественные стандартные решения не достигают заявленной наработки. Кастомизация комплектующих может решить эту проблему и повысить производительность оборудования.

Так, одному из крупных производителей цветных металлов приходилось часто останавливать работу конусной дробилки Sandvik для перефутеровки. Причиной был материал питания.

Рассказывает представитель инжиниринговой компании «Север Минералс» Евгений Кононец: «Предприятие использует стандартную технологию – дробление в замкнутом цикле. При этом материал питания – это довольно специфическая порода, напоминающая «пемзу», – лёгкая, высокоабразивная и труднодробимая. Брони дробилки приходилось менять каждые пять дней, при этом они изнашивались неравномерно. Заказчик обратился к нам с задачей выработать решение, которое позволило бы максимально повысить ходимость частей, минимизировать остановки дробилок и увеличить сервисный интервал».

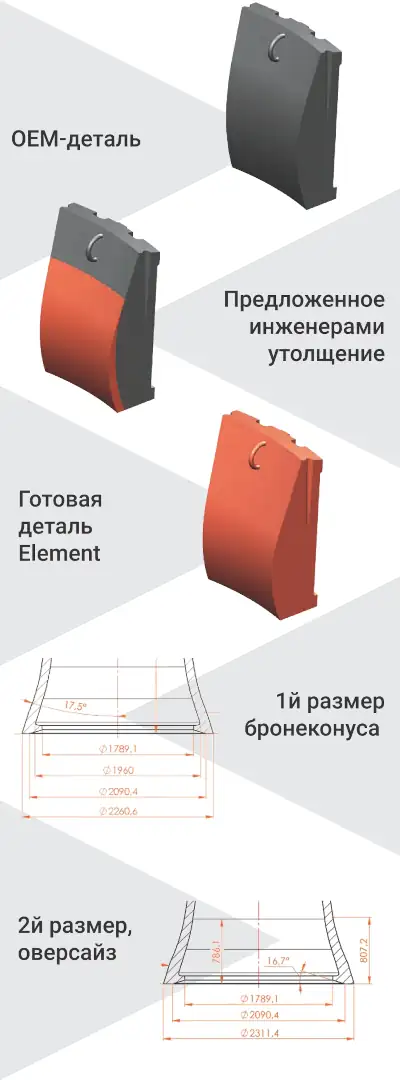

В подобных случаях выручает индивидуальный подход: инженеры «Север Минералс» и производителя запасных и изнашиваемых частей «Майнинг Элемент» изучили боковой профиль брони, чтобы понять характер износа. Рассказывает Иван Шуняков, руководитель отдела дробления и сортировки «Майнинг Элемент»: «Проанализировав данные замеров, конструкторы разработали схему утолщения броней для оптимизации профиля камеры дробления. Дополнительно решили использовать изменённый сплав».

«Таким образом, мы разработали решение под конкретные условия эксплуатации: изменённая геометрия броней и усиленный сплав способствуют более равномерному износу, а значит повышают ходимость частей», — продолжает Кононец.

Результат не заставил себя ждать: применение модифицированного решения увеличило выход годного класса до 92%. Износ футеровок стал равномерным, а их ходимость увеличилась в среднем на 24%.

Защита смежного оборудования

Ещё одна важная задача при выборе изнашиваемых частей для дробилок – это обеспечение бесперебойной работы сопутствующего оборудования. В некоторых случаях доработки или модификации деталей и комплектующих дробилки способствуют оптимизации других участков контура.

Примером такого решения стала оптимизация камеры дробления на производстве одного из ведущих российских производителей железорудного сырья. Проблема была в том, что после первичной стадии переработки руды получалось большое количество лещадного продукта крупного размера. В результате возникали частые прорывы конвейерной ленты, а сам конвейер простаивал.

Рассказывает представитель «Север Минералс» Александр Кахешвили: «Камера дробления была подобрана исходя из стандартных рекомендаций производителя. При этом разгрузочная щель дробилки оказалась слишком большой — 260 мм. Поскольку производитель оборудования на тот момент ушёл с рынка, заказчик остался один на один с проблемой: при такой щели куски породы на выходе из дробилки были слишком крупными. Поэтому происходили частые пробои конвейерных лент, приносящие простои и убытки. Более того, далее по цепочке возникали проблемы с перегрузочными узлами: они забивались из-за большого куска».

Рис. 1. Пример кастомизации изнашиваемых частей

Рис. 1. Пример кастомизации изнашиваемых частей

Сотрудники «Север Минералс» и «Майнинг Элемент» смоделировали новые части и провели модификацию камеры дробления. Рассказывает И. Шуняков: «Инженеры изменили геометрию футеровок нижнего пояса рамы. Затем в соответствии с новой толщиной нижнего пояса чаши скорректировали первый и подобрали второй размер бронеконуса. В результате удалось достичь нужной кратности перефутеровок: одна футеровка чаши к двум футеровкам конуса. При этом разгрузочная щель дробилки сузилась до 189 мм, что позволило снизить крупность куска породы».

«Оптимизация камеры дробления обеспечила нужный класс руды. При этом существенно повысилась ходимость броней, и число перефутеровок снизилось в 1,4 раза. Также удалось решить и проблемы на других участках. Предприятие больше не сталкивается с частыми простоями из-за ремонтов и замены конвейерных лент и забивания перегрузочных узлов», — добавил Кахешвили.

Как видим, модификации изнашиваемых частей для дробилок помогают решить различные производственные задачи. Применение кастомизированных комплектующих не только увеличивает наработку и снижает стоимость перефутеровок, но и повышает эффективность технологий ДСК. Кроме того, оптимизация камеры дробления обеспечивает защиту сопутствующего оборудования.

АО "Майнинг Элемент"

8 800 777-73-69

Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

191180, г. Санкт-Петербург, ул. Введенский канал, д. 4 стр. 1