Разработка рабочего органа роторного экскаватора с ковшами сферической формы

- DOI: https://doi.org/10.30686/1609-9192-2024-6-30-32

- УДК: 621.879.48

Я.Л. Либерман, О.А. Лукашук, Маалаоуи Хамед

Я.Л. Либерман, О.А. Лукашук, Маалаоуи Хамед

Russian Mining Industry №6 / 2024 p. 30-32

Аннотация:

Актуальность работы. В настоящее время Россия располагает колоссальными запасами угля – от бурого до антрацита. В то же время в России значительная часть угля добывается открытым способом, более половины добычи угля осуществляется роторными экскаваторами. Конструирование и производство роторных экскаваторов передовых конструкций и повышение их производительности является актуальной задачей. В статье предложено конструктивное решение рабочего органа карьерного роторного экскаватора с применением в его конструкции ковшей, выполненных в форме сферических сегментов, позволяющее повысить коэффициент заполнения ковша грунтом при различных направлениях движения подачи экскаватора. Это не только увеличит эффективность горнодобывающих операций, но и существенно сократит время выполнения работ. Используемые методы. При решении поставленных задач использовался комплексный подход, включающий: системный научный анализ и обобщение ранее опубликованных исследований.

Результат. Разработана конструкция и проведено моделирование рабочего органа карьерного роторного экскаватора с ковшами сферической формы. Практическая значимость. Данный подход может быть реализован в разработке перспективных конструкций роторных экскаваторов.

Ключевые слова: многоковшовый экскаватор, ковш, ротор, производительность, сферический ковш, параметры ротора

Информация об авторах

Я.Л. Либерман, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

О.А. Лукашук, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript., ORCID 0000-0002-4952-0344

Маалаоуи Хамед, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

В настоящее время цены на энергоносители на мировом рынке значительно выросли и существует реальная потребность в увеличении производства самого дешевого топлива – бурого угля, добываемого открытым способом на российских угольных предприятиях. Согласно Долгосрочной программе совершенствования угольной промышленности России на период до 2030 г. [1] при благоприятных рыночных условиях добыча угля составит до 480 млн т, при этом около 70% будет приходиться на добычу открытым способом. В 2022 г. потребление угля на внутреннем рынке увеличилось – со 158,3 млн т в 2021 г. до 181, 6 млн т. Ожидается, что по окончании текущего года стабильный спрос внутри страны повысит уровень использования угля еще на 4% (до 189 млн т). В Минэнерго РФ прогнозировали, что показатели добычи и экспорта угля из страны по итогам 2024 г. останутся на уровне прошлых двух лет, то есть на уровне 440 и 220 млн т в год соответственно. За рубежом прогнозируется дополнительное увеличение доли добычи угля открытым способом: в Германии – до 60%, Индии – до 66%, Китае – до 30%, Польше – до 30%, доля добычи угля открытым способом в США увеличится до 51,5% [2].

В России значительная часть угля добывается открытым способом, более половины добычи угля осуществляется роторными экскаваторами. Все эти экскаваторы были разработаны и изготовлены более 20 лет назад предприятиями в Украине, Чехии, Болгарии и других зарубежных странах. По оценкам ведущих организаций России, износ машинного парка в горнодобывающей промышленности страны составляет более 60%. Износ экскаваторов, используемых при добыче полезных ископаемых открытым способом, составляет 40%. Обновление и модернизация машинного парка осуществляются сегодня таким образом, что старение машин опережает их обновление. Требуется совершенствование и интенсивное производство роторных экскаваторов. По оценкам экспертов [3–5], в первой половине XXI в. запасы качественного угля в Российской Федерации начнут иссякать, что потребует разработки небольших месторождений с низким содержанием топлива и использования новых методов добычи. Для удовлетворения спроса на уголь планируется увеличить объемы горных работ на существующих шахтах, модернизировать оборудование и внедрить новые технологии добычи [6].

В Долгосрочной программе совершенствования угольной промышленности России на период до 2030 г. [1] отмечается неконкурентоспособность продукции российского угольного машиностроения и усиливающаяся в связи с этим зависимость отрасли от импорта технологий и оборудования. Доля импортного оборудования в общем количестве используемой основной горнотранспортной техники постоянно растет, в связи с чем отмечается необходимость разработки новых и развития существующих технологий и видов оборудования, направленных на повышение эффективности добычи, оснащения разрезов высокопроизводительной горнотранспортной техникой непрерывного и циклического действия, создания нового экскавационного оборудования – гидрофицированных роторных экскаваторов и выемочно-погрузочных драглайнов (кранлайнов).

В последние десятилетия российская угольная отрасль претерпела значительные изменения, связанные с внедрением новых технологий и современных машин. Одним из важнейших направлений является оптимизация процесса открытой добычи угля, где роторные экскаваторы играют ключевую роль.

Роторные карьерные экскаваторы широко используются в горнодобывающей промышленности для добычи полезных ископаемых – от угля до редкоземельных металлов. Интенсивное использование роторных экскаваторов во многом обусловлено непрерывностью рабочего процесса, высокой производительностью, сравнительной экономичностью, возможностью создания рабочих органов для разработки горных пород повышенной прочности, а также возможностью выборочной отработки забоев сложной конструкции [3]. По сравнению с цепными машинами роторные экскаваторы более эффективны при выемке блоков, в их рабочем процессе разделены функции разделения и транспортировки добытой породы, снижены энергозатраты на обработку грунта, особенно при выемке верхнего уровня, металлоемкость элементов рабочего органа, перемещающихся в грунты, и их износ на кубометр разрабатываемой породы значительно меньше [7].

Результаты и их обсуждение

Исходя из вышеизложенного разработка роторных экскаваторов усовершенствованных конструкций и повышение их производительности является актуальной задачей. Для достижения этой цели необходимо модифицировать рабочий орган карьерных роторных экскаваторов. На рынке представлено несколько различных типов ковшей для экскаваторов, каждый из которых имеет свое назначение и ряд преимуществ. Ковши могут быть изготовлены в соответствии с типом экскаватора и его областью применения. Для выполнения добычи на карьере рабочие органы экскаватора часто имеют ковши, которые представляют собой усеченные четырехугольные призмы с несколько скругленными ребрами. В общем, это стандартное оборудование для карьерных работ. Такие экскаваторы имеют рабочие органы, состоящие из колеса шириной L с приводом вращения, и ковшей, размещенных вокруг колеса, жестко соединённых с ним, имеющих ширину, также примерно равную L.

Когда экскаватор движется прямо, его рабочий орган способен захватывать грунт достаточно эффективно, обеспечивая хорошее заполнение ковша. Однако, когда речь идет о перемещении рабочего органа в сторону, по дуге окружности, проходящей через центр колеса («вбок»), процесс захвата грунта становится менее эффективным. В таких случаях ковши экскаватора оказываются заполненными не так полно, как при движении вперед.

Это различие в заполнении ковша при разных направлениях движения указывает на то, что для повышения эффективности работы экскаватора необходимо учитывать особенности его конструкции и принципы работы. Разработка технического решения, направленного на оптимизацию захвата грунта при всех типах движения, могла бы значительно улучшить производительность работы. Получается, что при разных траекториях движения экскаватора и ковши заполняются по-разному. Таким образом, проблемой, возникающей при эксплуатации прототипа, является не всегда достаточное наполнение ковшей экскаватора. Обычно, когда речь идет о наполнении ковшей, используется термин «коэффициент наполнения». Это соотношение между фактическим объемом грунта, который ковш может захватить в процессе копания, и его вместимостью. Возникающая проблема заключается в том, что этот коэффициент часто бывает недостаточно высоким и требует повышения. Именно решением данной проблемы и занимается предложенная конструкция ротора.

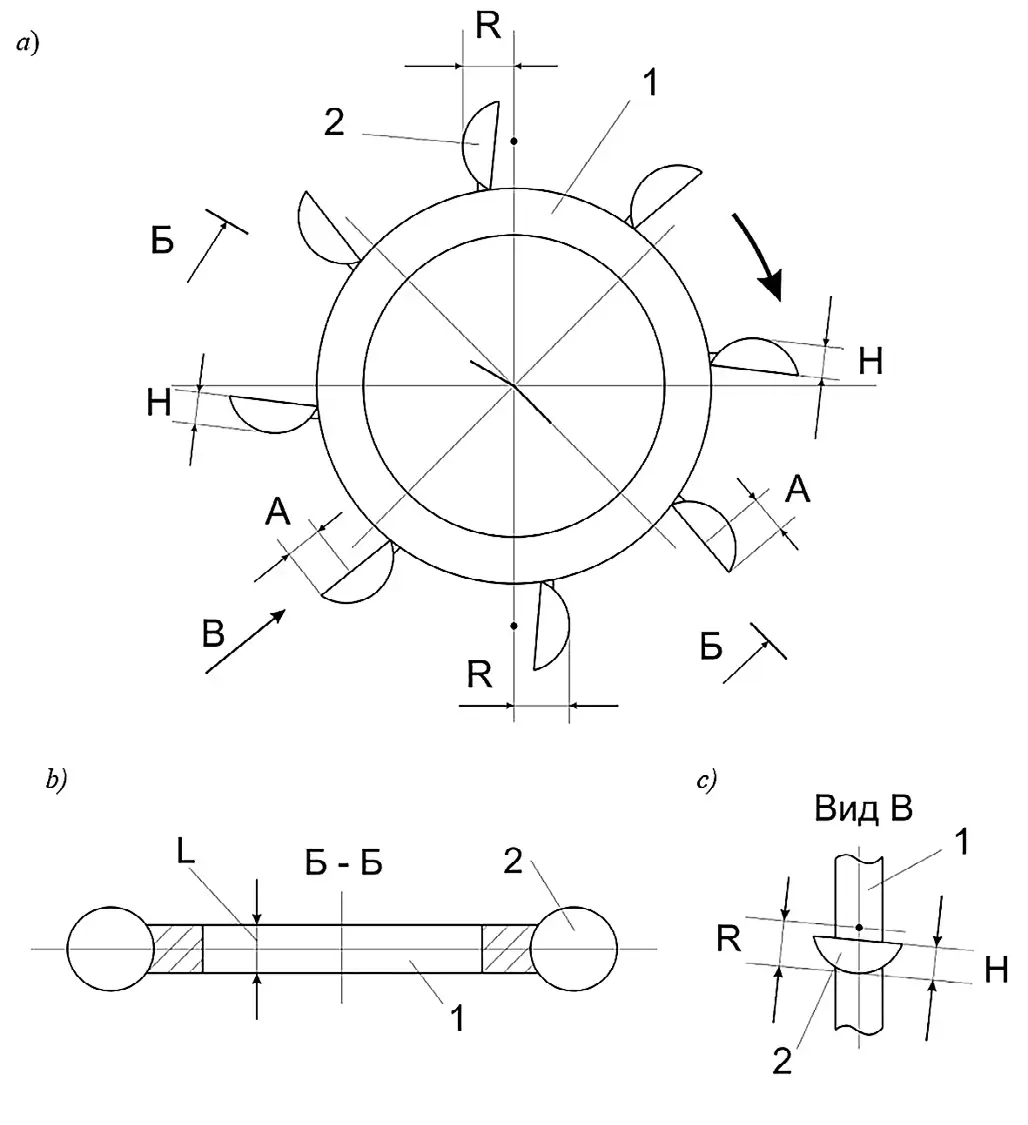

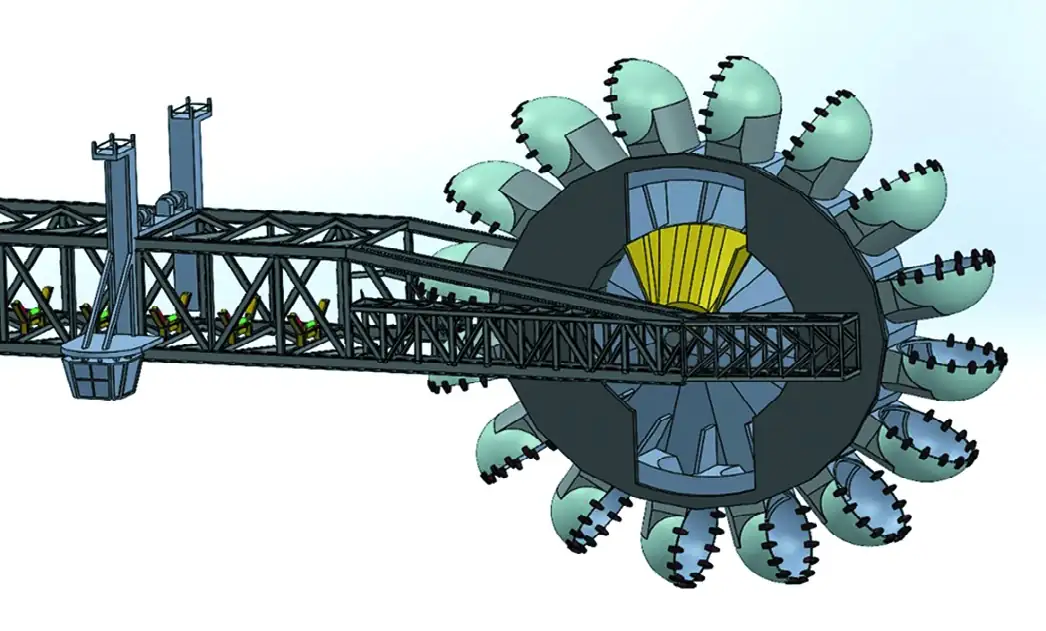

Технически решение осуществляется за счет того, что рабочий орган роторного экскаватора, состоящий из колеса шириной L с приводом вращения и ковшей, размещенных вокруг колеса и жестко соединенных с ним, отличается от прототипа тем, что ковши выполнены в форме сферических сегментов с радиусом основания A, радиусом сферической поверхности R и высотой H, основания сегментов в направлении к оси колеса и относительно нее в плоскости, касательной к окружной поверхности колеса, расположены наклонно, при этом A>L/2, R>H. На рис. 1 изображена конструктивная схема предлагаемого рабочего органа [8].

Рис. 1 Рабочий орган роторного экскаватора

Рис. 1 Рабочий орган роторного экскаватора

Рабочий орган состоит из колеса 1 шириной L с приводом (привод условно не показан) и ковшей 2, размещенных вокруг колеса 1 и жестко соединённых с ним. Ковши 2 выполнены в форме сферических сегментов с радиусом основания A, радиусом сферической поверхности R и высотой H. Основание сегментов в направлении оси колеса 1 и относительно нее в плоскости, касательной к окружной поверхности колеса 1, расположено наклонно, при этом A>L/2, R>H. Наклон ковшей 2 в плоскости, касательной к окружной поверхности колеса 1, на рис. 1 в качестве примера показан вправо, но он может быть выполнен и влево. При необходимости этот наклон ковшей может чередоваться: один ковш – с наклоном вправо, другой – с наклоном влево и т.д.

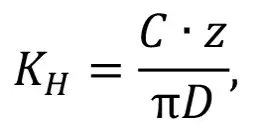

При использовании рабочего органа в составе роторного экскаватора вначале ему придают вращение в направлении, обозначенном на рис. 1 стрелкой. Затем задают движение подачи. Если это поступательное движение в направлении радиуса колеса 1 (вперед), то копание грунта осуществляет часть сферического сегмента ковшей 2, образующая переднее режущее лезвие ковша. Если движение подачи происходит по горизонтальной окружности, то копание грунта осуществляет часть сферического сегмента ковшей, образующая боковое режущее лезвие ковша. В том и в другом случаях длины режущих лезвий ковшей оказываются примерно одинаковыми и заполнение ковшей будет примерно одинаковым. Если движение подачи будет не окружное и не радиальное, а диагональное, то длина режущего лезвия все равно будет почти такой же, как и в вышеуказанных случаях. Так, коэффициент заполнения ковша грунтом остается относительно стабильным при любом выбранном направлении подачи, и, при соответствующем выборе величины подачи, всегда максимальным, что представляет собой технический результат предложения. Последнее следует из того, что коэффициент наполнения ковша

где Vф – объем грунта, реально заполняющего ковш;

Vк – теоретический объем ковша.

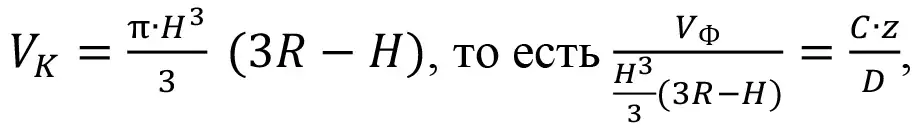

Но одновременно с этим

где C – подача на ковш; z – число ковшей рабочего органа экскаватора; D – диаметр колеса рабочего органа.

Объем ковша в данном случае

и, увеличивая C в процессе эксплуатации экскаватора, можно обеспечить увеличение VФ и при заданных параметрах рабочего органа (H, R, D, z) приблизить KH к «единице». Впрочем, достичь близости KH к «единице» можно и при проектировании экскаватора, задавшись максимальным значением C и подобрав параметры H, R, D, z. При этом соотношения A>L/2, R>H, а также наклон их сферических сегментов будет этому способствовать, увеличивая углы заострения режущих лезвий ковшей.

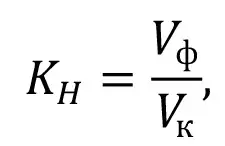

На рис. 2 показана трехмерная модель ротора со сферическими ковшами.

Рис. 2 3D-модель ротора со сферическими ковшами

Рис. 2 3D-модель ротора со сферическими ковшами

Роторные экскаваторы являются важным элементом технологической цепочки при добыче полезных ископаемых, однако в процессе работы этих машин может возникать проблема – грунт прилипает и примерзает к рабочим органам. Это приводит к снижению эффективности работы оборудования [9]. Особыми центрами распространения налипающего и намерзающего грунта являются мертвые зоны ковша – это места сопряжения конструктивных элементов ковша, характеризующиеся малоинтенсивными продвижениями грунта при заполнении ковша, когда развивается наибольшее контактное давление на поверхностях продвижения [10]. Сферическая форма ковша сводит к минимуму площадь залипания грунта.

Предлагаемая конструкция ротора со сферическими ковшами позволяет равномерно заполнять ковш при разных направлениях движения, тем самым повышая коэффициент заполнения ковша грунтом, а значит и его производительность. В связи с этим повышение надежности, производительности и конструктивной эффективности ковша имеет большое значение для решения практических задач.

Список литературы

1. Программа развития угольной промышленности России на период до 2035 года. Утверждена распоряжением Правительства Российской Федерации от 13 июня 2020 г. №1582-р (с изменениями на 21.10.2024) [Электронный ресурс] URL: http://docs.cntd.ru/document/565123539 (date of the application: 08.11.2024).

2. Производство и потребление угля в мире и России // Горная промышленность. – 2015. №2 (120). – С. 24-27.

3. Владимиров В.М., Трофимов В.К. Повышение производительности карьерных многоковшовых экскаваторов. – М.: Недра, 1980. – 312 с.

4. Беляков Ю.И., Владимиров В.М. Совершенствование экскаваторных работ на карьерах. – М.: Недра, 1974. – 304 с.

5. Ревазов М.А., Бурчаков В.А. Актуальные проблемы развития угольной промышленности России // ГИАБ. – 2011. – №5. – С. 302-305

6. Тутов С.С. Анализ и пути увеличения производительности роторных экскаваторов / С.С. Тутов // Известия Тульского государственного университета. Технические науки. – 2020. – №12. – С. 234-236. – EDN DJZSIX.

7. Обоснование рациональных параметров инерционного генератора колебаний движущего момента рабочего органа компактного роторного экскаватора: автореферат дис. ... кандидата технических наук : 05.05.06 / Ляпин Дмитрий Геннадьевич; [Место защиты: Нац. исслед. технол. ун-т]. - Москва, 2017. - 24 с.

8. Рабочий орган роторного экскаватора: Пат. RU 213436 U1: IPC E02F 3/18, E02F 5/08 / Либерман Я.Л., Лукашук О.А., Маалауи Х.; заявитель и патентообладатель ФГАОУ ВО «Уральский федеральный университет имени первого президента России Б.Н. Ельцина»; заявл. №2022105650; 03.03.22; опубл. 22.09.12.

9. Бурый Г.Г., Потеряев И.К., Скобелев С.Б., Ковалевский В.Ф. Исследование сил сопротивления резанию на новой конструкции ковша гидравлического экскаватора // Горное оборудование и электромеханика. – 2019. – №2 (142). – C. 46-51. DOI: 10.26730/1816-4528-2019-2-46-51

10. Дырда Н. П., Каслин Н.Д. Экспериментальные исследования налипания и намерзания грунта на рабочий орган роторного экскаватора // Вестник ХНАДУ. – 2005. – №29.