Обоснование возможности применения кассетного трала для разведки и опробования конкрециеносных залежей

А.С. Каширский, эксперт Министерства промышленности и торговли РФ

Ю.В. Кириченко, д-р техн. наук, проф. кафедры геологии и маркшейдерского дела Горного института НИТУ «МИСиС»

А.Э. Адигамов, канд. техн. наук, доцент ИБО НИТУ «МИСиС»

Е.А. Кузин, начальник управления по контролю и надзору за объектами метрополитена, Комитет государственного строительного надзора города Москвы (Мосгосстройнадзор)

Научно-технические журналы неоднократно освещали проблемы освоения подводных месторождений твердого минерального сырья, как неотъемлемой части дальнейшего развития цивилизации [1, 2, 3].

В № 12 от 2015 г. было дано описание разработанного в Московском горном институте кассетного трала для крупнообъемного опробования и добычи железомарганцевых конкреций (ЖМК) океанического дна [3, 4]. К настоящему времени обнаружено множество месторождений ЖМК в Мировом океане и территориальных водах некоторых стран, в том числе в Российской Арктике [1, 5–7]. Применительно к данным месторождениям ЖМК поисково-оценочные работы на рассматриваемых объектах практически проведены, а главной целью предварительной разведки является общая оценка залежи, включающая в себя:

– установление размеров месторождения;

– определение общих условий залегания (степень покрытости конкреций донными илами);

– приближенное определение плотности залегания ЖМК;

– приближенное определение гранулярного состава залежи;

- проведение общей инженерно-геологической оценки подстилающих и вмещающих донных отложений.

На стадии детальной разведки должны быть получены материалы такой полноты и достоверности, чтобы составить проект разработки месторождения. Эта стадия наиболее время- и материально затратна, так как в процессе проведения детальной разведки месторождения ЖМК необходимо:

– точно установить плотность залегания конкреций и оконтурить участки;

– точно определить физико-механические и прочностные свойства вмещающих конкреций донных отложений;

– при необходимости оконтурить участки с различным грансоставом полезной залежи;

– определить содержания и особенности полезных компонентов в ЖМК и при необходимости оконтурить имеющие различия участки;

– исследовать структурно-текстурные особенности и технологические свойства конкреций по оконтуренным участкам.

Полученные по данным детальной разведки результаты являются основой для подсчета запасов и установки кондиций и, в конечном итоге, используются для разработки проекта промышленного освоения месторождения.

В последние годы исследованиями ЖМК занимаются во многих страх, в том числе и в России (ФГУП «ВИМС», институт Океанологии им. П.П. Ширшова РАН, ГНЦ ФГУП «Южморгеология», Севморгео, ЦНИГРИ и др.). Результаты исследований еще раз подтверждают известный тезис, что «эффективность прогнозно-поисковых и разведочных работ в первую очередь зависит от достоверности получаемых аналитических данных, а также за счет усовершенствования системы геологических критериев и методов прогнозирования и оценки выделенных площадей, поисково-оценочных признаков, позволяющих типизировать рудные залежи и на ранних стадиях изучения определять вещественно-структурный тип рудного объекта и прогнозировать технологические свойства руд» [8–10].

Оценка кондиций железомарганцевых конкреций производится по плотности залегания, весовым концентрациям, содержанию полезных компонентов, коэффициенту рудоносности, размеру залежей, а также по содержанию попутных и шлакообразующих компонентов. Обязательным условием при этом является определенное количество и объем проб, имеющих сопоставительные параметры, одинаковые условия отбора с обязательной координатной привязкой [8–10].

Общемировая практика отбора проб на донных месторождениях предполагает использование тралов, грейферов, коробчатых дночерпателей, буровых установок [11].

Разработанный нами кассетный трал с контролирующей и навигационной аппаратурой приспособлен для отбора больших объемов проб с обширных площадей, что обеспечивает получение исходного материала и сведений для выполнения большинства из вышеизложенных требований.

Анализ показывает, что наиболее достоверные сведения при опробовании глубоководных месторождений можно получить при использовании следующих технологий и оборудования:

– опробование с применением драг – волокуш, тралов и т.п. различной конструкции, что позволяет получить крупнообъемные пробы конкреций и других образований, но без точной привязки к площади залежи;

– колонкового пробоотбора с применением автономных и неавтономных пробоотборников и других приспособлений; применяется при опробовании пластичных осадков морского дна с включениями и имеет недостаток – малый объем разовой пробы;

– дночерпателей различного типа, к которым относятся канатно-черпаковые, эрлифтные, с погружными землесосами, грейферные и т.д. устройства; объемные пробы конкреций отбираются вместе с вмещающими породами [11, 12].

Заслуживает внимания опыт компании «Кеннекотт» из США по отбору глубоководных валовых проб конкреций в центральной части Тихого океана. Использовалась драга-волокуша коробчатого типа объемом более 7 м3 с габаритами: длина – 3,6 м; ширина – 2,1 м; высота – 1,0 м (входного сечения в трал – 0,9 м). Масса в снаряженном состоянии на воздухе составляла 1,3 т. Всего было проведено 171 драгирование с извлечением за каждый заход около 1 т конкреций, всего было поднято более 180 т. Необходимо отметить, что заполненность драги возрастала с каждым новым циклом и к концу исследований достигала 72%, масса конкреций – 1,8 т.

В момент заполнения драги процент содержания ЖМК в мешке достигал 90%, а 10% составляли донные илы, которые вымывались во время подъема. Рост производительности объясняется постепенным отлаживанием оборудования и совершенствованием процесса драгирования в период работ.

Приведенный краткий анализ позволяет отметить, что максимальная масса пробы была достигнута при валовом отборе, причем заполненность драги не превышала двух третей со средним содержанием 90% ЖМК и 10% вмещающих илов. Получаемые результаты при всех видах опробования весьма ориентировочны.

Нами предлагается использование кассетного трала в качестве пробоотборника нового универсального типа, выполняющего наиболее дорогостоящий и ответственный этап оценки подводных месторождений [3, 4].

Сложность планирования при определении возможности и обеспечения масштабности использования для крупнообъемного опробования (как и другого оборудования) кассетного трала заключается в учете множества разнообразных природных и технологических факторов. К природным факторам, в первую, очередь, относятся глубина и плотность залегания ЖМК, их грансостав, рельеф дна, состав и свойства вмещающих пород и глубина погружения в них конкреций, а также погодные условия; к технологическим – производительность комплекса, которая в свою очередь определяется рядом параметров:

– количеством сетчатых емкостей в кассете;

– грузоподъемностью емкости (Q);

– шириной заходки (захвата) трала (A3);

– скоростью траления (υ).

Ширина ковша кассетного трала относится к конструктивным параметрам и определяет ширину заходки в течение всего процесса разведочных и добычных работ. Количество сетчатых емкостей в кассете определяет длину заходки (при неизменной плотности залегания конкреций) и поэтому может меняться в зависимости от поставленной задачи. Производительность комплекса (кроме зависимости от других технологических параметров) определяет также скорость траления, поэтому можно поддерживать заданную производительность при различной плотности залегания (qзал) конкреций.

Например, в пределах рудоносной провинции КларионКлиппертон железомарганцевые конкреции российского разведочного участка залегают на глубинах до 4800 м. Залежь представляет слой конкреций диаметром 2–12 см на донных осадках со средней плотностью залегания 14,7 кг/м2 (от 12,0 до 20,8 кг/м2 во влажном виде и от 9,4 до 14,2 кг/м2 в сухом).

Шельфовая зона Российской Арктики содержит залежи конкреций с плотностью залегания от 0,1 до 50 кг/м2, на глубине до 120–150 м (редко до 200–300 м). Черное и Каспийское моря, а также Балтика имеют железомарганцевые месторождения конкреций примерно с такими же геологическими условиями.

Необходимо подчеркнуть, что сравнительные расчеты эффективности опробования различным оборудованием произведены, исходя из плотности залегания конкреций во влажном виде и грузоподъемности сетчатых емкостей на воздухе.

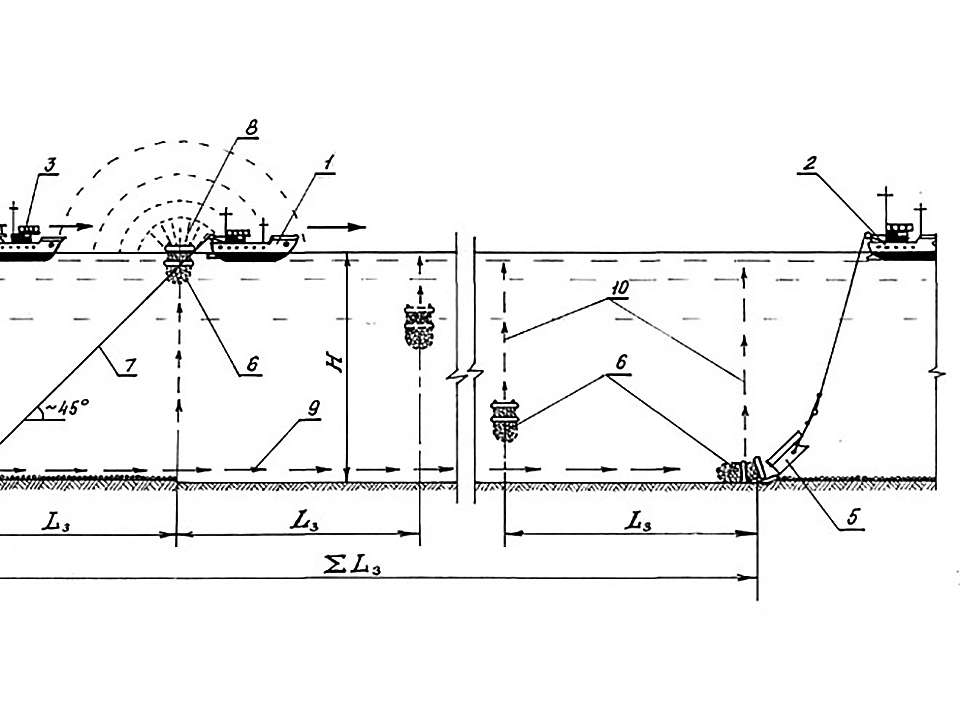

Анализ опыта проведения крупнообъемного опробования на морских месторождениях ЖМК показывает, что наилучшие результаты показывали коробчатые драги-волокуши, оснащенные рабочей доской длиной от 0,5 до 2,0 м (ширина захвата) со средней скоростью перемещения ковша 1,8 м/с. Исходя из этого при определении параметров производительности кассетного трала задавались следующие условия (рис. 1):

– ширина захвата (заходки) A3 = 1,0 м; 1,5 м; 2,0 м; 2,5 м;

– количество сетчатых емкостей в кассете принималось равным n = 12 шт.; такое количество является оптимальным с точки зрения технологичности изготовления и эксплуатации

– длина трала в пределах 6,0–8,0 м с учетом качающейся плиты при достаточной общей производительности комплекса;

– грузоподъемность одной сетчатой емкости Q = 400 кг;

500 кг; 750 кг, которая определяется глубиной разработки и видом используемого газа; здесь также необходимо учитывать задачи использования комплекса;

– плотность залегания конкреций qзал = 2,0 кг/м2;

5,0 кг/м2; 10,0 кг/м2; 15,0 кг/м2; 20,0 кг/м2; 30,0 кг/м2. Причем, при расчетах учитывались определенные допущения – при определении грузоподъемности в плотность залегания включалась доля вмещающих и подстилающих конкреций донных илистых отложений, которые могут достигать при заборе 5–15% от общего веса поступающих в сетчатую емкость пород;

– общая производительность трала при выработке всей кассеты (12 шт.) Qо = 4,8 т; 6,0 т; 9,0 т конкреций во влажном виде на воздухе;

– скорость движения (буксировки) кассетного трала υ = 0,5 м/с; 0,75 м/с; 1,0 м/с; 1,5 м/с; 2,0 м/с (1,8 км/ч; 2,7 км/ч; 3,6 км/ч; 5,4 км/ч; 7,2 км/ч).

Были произведены расчеты и получен ряд зависимостей, характеризующих как технологические возможности кассетного трала, так и опробываемые месторождения.

В частности, произведено:

1. Определение длины заходки на одну сетчатую емкость – L3 и трал в общем – ΣL3:

L3 = f (qзал, Q, A3);

ΣL3 = f (qзал, Q, A3, n)

2. Определение времени заполнения одной сетчатой емкости t трала использования трала в общем T:

t = f (υ, Q, A3) и T = f (υ, Q, A3, n) при заданных оптимальных (наиболее распространенных средних) значениях qзал = 15 кг/м2; n = 12 шт.

3. Определение плотности залегания конкреций qзал при различных параметрах трала A3, Q, t, υ: t = f (Q, A3, t, υ, n).

По результатам расчетов были построены графики (номограммы), которые предназначены для управления процессами опробования и разработки, а также могут служить основой для картирования результатов ГРР.

Повышение эффективности геологоразведочных работ достигается увеличением площади опробования и объемов извлекаемого для исследований материала. Применение для этих целей кассетного трала позволяет значительно повысить точность получаемых данных о конкрециеносности разведанного участка вследствие непрерывности опробования на всей протяженности разведочных линий. Кроме того, разработанная методика определения плотности залегания ЖМК через время заполнения всплывающих емкостей позволяет гибко реагировать на изменение геологических условий участка разведочных работ.

Полученные зависимости позволили произвести сравнение эффективности использования разработанного в горном институте (МГГУ) НИТУ «МИСиС» кассетного трала с другими видами оборудования, используемыми для опробования конкреционных залежей.

Сравнение производилось с автономными пробоотборниками, дночерпателем ДГ-1,5 конструкции «Севморгео», коробчатым пробоотборником КП-0,15-1,5 и драгой-волокушей при различных схемах маневрирования ПРС (линейном, контурном, треугольном). Были приняты следующие условия, отвечающие техническим характеристикам применяемого оборудования:

– при линейном способе сбрасывается 12 пробоотборников, при контурном – 7 АП, при треугольном – 4;

– драгу-волокушу, дночерпатель, коробчатый пробоотборник и кассетный трал заводят в забой такое же количество раз;

– площади обследуемых участков равны S;

– площади опробования: АП-6000 – 0,3 м2; ДГ-1,5 – 1,5 м2; КП-0,15-1,5 – 0,16 м2;

– грузоподъемность драги-волокуши принимается по верхнему пределу среднефактической – 450 кг;

– коэффициент разубоживания илами для драги-волокуши и кассетного трала равен 1,1;

– кассетный трал принимается с минимальными техническими характеристиками: Аз = 1,0 м; Q = 500 кг.

Расчеты сравнительной эффективности одной заходки кассетного трала и драги-волокуши, а также представительности опробования в виде относительной величины, равной отношению 1 м2 опробования к 1 км2 опробываемой залежи, представлены в табл. 1.

Результаты подобных расчетов применительно к различным схемам опробования даны в табл. 2.

Применительно к дночерпателю и пробоотборникам обоих типов эта величина не зависит от плотности залегания и составит соответственно:

а) линейный способ: АП-6000 – 3,6•10-6; ДГ-1,5 – 18,0•106; КП-0,15-1,5 1,92•10-6;

б) контурный способ: АП-6000 – 2,1•10-6; ДГ-1,5 – 10,5•106; КП-0,15-1,5 11,2•10-6;

в) треугольный способ: АП-6000 – 1,2•10-6; ДГ-1,5 – 6,0•106; КП-0,15-0,64•10-6.

Построенные по результатам расчетов зависимости приведены на рис. 2.

На рис. 2 не приведены зависимости для дночерпателя и пробоотборников вследствие весьма малых значений, которые невозможно отобразить графически.

На основании вышеизложенного можно сделать вывод об эффективности использования кассетного трала при геологоразведочных и горнопромышленных работах на конкрециеносных месторождениях морского дна. Конструкция кассетного трала, результаты расчетов его параметров позволяют повысить полноту и точность опробования и гибко реагировать на изменение природных условий с целью принятия управляющих решений.