Повышение ресурса карьерных самосвалов

- П.И. Тарасов1, М.Л. Хазин2, В.В. Фурзиков3

1 ООО «Перспектива-М», г. Екатеринбург, Российская Федерация

2 Уральский государственный горный университет, г. Екатеринбург, Российская Федерация

3 ООО «Уральский дизель-моторный завод», г. Екатеринбург, Российская Федерация - Горная Промышленность №6 / 2019 стр.118-122

![]() Резюме: Цель работы: анализ перспектив повышения ресурса карьерных самосвалов большой грузоподъёмности за счет применения газомоторного топлива. Методология проведения исследования: проведены стендовые испытания газопоршневого двигателя (ГПД) КАМАЗа мод. 820.60-260 мощностью 191 кВт и моделирование значений параметров ГПД для карьерного самосвала БЕЛАЗ-75319 грузоподъёмностью 240 т. Результаты: разработаны методика и математическая модель, позволяющие проводить оптимизацию газопоршневого двигателя и прогнозировать основные параметры его экономических и экологических характеристик. Газовые модификации, как правило, создают на базе применяемых дизельных двигателей, поэтому перевод на газомоторное топливо приводит к снижению их мощности. Для реализации всех достоинств газового двигателя его следует изначально проектировать под газомоторное топливо. Разработанная методика основана на экспериментальных данных по исследованию ГПД малой мощности, но может быть применена для исследований газовых двигателей большой мощности, предназначенных для установки на карьерные самосвалы, вследствие подобия адиабатических процессов. Выводы: повышение ресурса карьерных самосвалов в ближайшей перспективе возможно за счет перевода дизельных двигателей на газомоторное топливо. Это позволяет увеличить срок службы двигателя и межремонтные периоды, уменьшить уровень шума, токсичность отработанных газов и затраты на топливо.

Резюме: Цель работы: анализ перспектив повышения ресурса карьерных самосвалов большой грузоподъёмности за счет применения газомоторного топлива. Методология проведения исследования: проведены стендовые испытания газопоршневого двигателя (ГПД) КАМАЗа мод. 820.60-260 мощностью 191 кВт и моделирование значений параметров ГПД для карьерного самосвала БЕЛАЗ-75319 грузоподъёмностью 240 т. Результаты: разработаны методика и математическая модель, позволяющие проводить оптимизацию газопоршневого двигателя и прогнозировать основные параметры его экономических и экологических характеристик. Газовые модификации, как правило, создают на базе применяемых дизельных двигателей, поэтому перевод на газомоторное топливо приводит к снижению их мощности. Для реализации всех достоинств газового двигателя его следует изначально проектировать под газомоторное топливо. Разработанная методика основана на экспериментальных данных по исследованию ГПД малой мощности, но может быть применена для исследований газовых двигателей большой мощности, предназначенных для установки на карьерные самосвалы, вследствие подобия адиабатических процессов. Выводы: повышение ресурса карьерных самосвалов в ближайшей перспективе возможно за счет перевода дизельных двигателей на газомоторное топливо. Это позволяет увеличить срок службы двигателя и межремонтные периоды, уменьшить уровень шума, токсичность отработанных газов и затраты на топливо.

Ключевые слова: карьерный самосвал, ресурс, двигатель, открытые горные работы, дизельное топливо, природный газ, экологическая и экономическая эффективность

Для цитирования: Тарасов П.И., Хазин М.Л., Фурзиков В.В. Повышение ресурса карьерных самосвалов. Горная промышленность. 2019;(6):118–122. DOI 10.30686/1609-9192-2019-6-148-118-122.

Информация о статье

Поступила в редакцию: 10.09.2019

Поступила после рецензирования: 25.10.2019

Принята к публикации: 02.12.2019

Информация об авторах

Тарасов Петр Иванович – кандидат технических наук, заместитель директора по научной работе ООО «Перспектива-М», г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Хазин Марк Леонтьевич – доктор технических наук, профессор, Уральский государственный горный университет, г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Фурзиков Виталий Витальевич – заместитель начальника Департамента разработки нового семейства дизелей по экспериментальным работам ООО «Уральский дизель-моторный завод», г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Затраты на транспортировку горной массы составляют 40–50 % себестоимости добычи полезного ископаемого при открытых горных работах. Основным видом технологического транспорта для перевозки горной массы в настоящее время и на ближайшую перспективу остается автомобильный, оснащенный дизелями мощностью 150–2600 кВт с турбонаддувом и рабочим объемом от 10 до 117 л [1].

Недостатками данного автотранспорта являются повышенная дымность дизельных двигателей, приводящая к загазованности атмосферы, особенно на глубоких горизонтах, и постоянно возрастающая стоимость топлива [2; 3]. При длительном воздействии отработанных газов на человека развиваются иммунодефицит и бронхиты, страдают сосуды головного мозга, нервная система и другие органы, диагностируется рак легких [4].

Для снижения негативного влияния на окружающую среду, здоровье персонала и расширения базы энергоресурсов предлагается использовать альтернативные виды топлива [5–7]. Согласно данным практики, наиболее перспективным для автомобилей является использование газообразного топлива [3; 5–8], которое не смывает масляную пленку со стенок цилиндров и не образует отложений в топливной системе, что уменьшает трение, снижает износ деталей и позволяет увеличить срок эксплуатации двигателя в 1,5–2 раза. При этом выбросы загрязняющих веществ у двигателей, работающих на газомоторном топливе, по наиболее вредным компонентам в 1,5–5 раз менее опасны, чем у дизелей.

Основным агрегатом, определяющим ресурс карьерных самосвалов, является силовая установка. Поэтому увеличение межремонтного периода двигателя и срока его эксплуатации повышает ресурс автомобиля в целом. Кроме того, газомоторное топливо существенно дешевле дизельного. Вследствие этого Кузбасс, Ковдорский ГОК, АК «АЛРОСА» начали перевод своих карьерных самосвалов на сжиженный природный газ (СПГ)1.

Исследование и анализ проблемы

С газопоршневыми двигателями в настоящее время выпускают самосвалы грузоподъёмностью до 20 т (ПАО «КАМАЗ» и АЗ «УРАЛ») и до 45 т (ОАО «БЕЛАЗ»). Использование газопоршневых двигателей на самосвалах большей грузоподъёмности пока находится на стадии опытно-конструкторских работ.

Важно отметить, что простой перевод карьерных самосвалов на газовое топливо, при неизменной конструкции двигателя сопровождается снижением его мощности, которое может составлять до 30 %. Это обусловлено тем, что смесь воздух-природный газ горит только при содержании газа 5–15 об. %. Для поддержания оптимального процесса горения и соблюдения экологических норм по токсичности отработавших газов следует выдерживать стехиометрическое соотношение топливной смеси, составляющей 9,53 для объёмных долей топлива и воздуха.

Поскольку примерно 10 % объёма смеси, поступающей в цилиндр, составляет природный газ, то не происходит достаточного наполнения цилиндра воздухом. В отличие от газа дизельное топливо поступает в цилиндр двигателя на такте сжатия через распылитель форсунки и поэтому не оказывает влияния на объёмное наполнение цилиндра воздухом. Вследствие этого для перевода карьерных самосвалов большой грузоподъёмности на газомоторное топливо необходимо повышение мощности собственно двигателя. Повышение мощности двигателя, работающего на природном газе, можно обеспечить за счет:

– повышения литража двигателя;

– увеличения степени сжатия;

– применения наддува с промежуточным охлаждением наддувочного воздуха (для повышения коэффициента наполнения цилиндров);

– введения конструктивных изменений для снижения гидравлических потерь во впускной системе. При переводе двигателей большой размерности на природный газ основной проблемой является обеспечение стабильного горения топливовоздушной смеси в цилиндре. Поскольку сгорание природного газа в цилиндре по сравнению с дизельным топливом происходит относительно медленно, то это накладывает определенные ограничения на диаметр цилиндра двигателя и, следовательно, литровую мощность. Максимальная литровая мощность двигателей, работающих в настоящее время на газомоторном топливе, составляет 25 кВт/л [5]. Повышение литража двигателя путем увеличения числа цилиндров нежелательно, так как это отрицательно сказывается на его габаритных размерах и эффективности эксплуатации.

Увеличение степени сжатия достаточно проблематично вследствие повышения вероятности возникновения детонации из-за отличающегося состава природного газа из различных месторождений.

Применение наддува ограничено организацией фазированного впрыска топлива перед цилиндрами. Большинство автомобильных топливных систем на природном газе работают на давлении до 900 кПа. Поэтому для исключения запирания подачи газа в топливной системе давление наддува должно быть значительно ниже давления в топливной системе.

Конструктивные изменения следует проводить на этапе проектирования и разработки нового двигателя, но обычно газовые модификации создают на базе используемых дизельных двигателей, и поэтому реализовать какие-либо конструктивные мероприятия на этапе модернизации не всегда возможно.

Результаты экспериментальной оценки

Одним из основных параметров, характеризующих эффективность эксплуатации газового двигателя, является среднее эффективное давление Ре. Исследовали зависимость среднего эффективного давления Ре газового двигателя от следующих параметров:

Pe – среднее эффективное давление, МПа;

ge – удельный эффективный расход топлива, г/кВт·ч;

Тог – температура отработавших газов перед турбиной ТКР, °С.

NOx – концентрация окиси азота в отработавших газах, ppm;

CO – концентрация окиси углерода в отработавших газах, ppm;

СН – концентрация несгоревших углеводородов в отработавших газах, ppm.

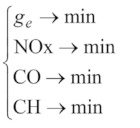

При этом решали задачу оптимизации (1): минимизация экономических и экологических параметров двигателя, при достижении требуемых мощностных показателей:

(1)

(1)

При проведении исследований за основу были взяты результаты стендовых испытаний газового двигателя КАМАЗа модели 820.60-260 (Евро-4) [9, 10]. В процессе проведения экспериментов варьировали факторы, оказывающие наибольшее влияние на исследуемые параметры двигателя:

Pk – давление перед впускными клапанами, кПа;

Θ – угол опережения зажигания, град. п.к.в.;

Yдр – степень открытия дроссельной заслонки, %.

Давление перед впускными клапанами наддува. Из данных, полученных при расчетах и стендовых испытаниях, следует, что оптимальная величина давления должна составлять примерно 90 кПа. Уменьшение давления значительно снижает топливную экономичность, а повышение – увеличивает объем выбросов вредных веществ с отработавшими газами.

Угол опережения зажигания. С увеличением величины угла повышается как топливная экономичность, так и объем выбросов вредных веществ. Из данных проведенных экспериментов [9; 10] следует, что при полной нагрузке наиболее оптимальной является величина угла 18…20 град. п.к.в.

Степень открытия дроссельной заслонки. Из данных практики и проведенных экспериментов следует, что степень открытия целесообразно поддерживать на уровне примерно 30 %. Известно, что уменьшение угла открытия дроссельной заслонки на режиме полной нагрузки может изменяться в достаточно узких пределах в связи с тем, что конструктивно дроссельная заслонка для двигателя переразмерена.

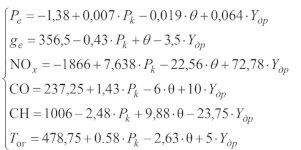

Для исследования параметров двигателя проводили дробный факторный эксперимент, в основу которого было положено ортогональное планирование на двух уровнях (норма и отклонении от нормы) по каждому из факторов с числом опытов 23. После проведения экспериментов и расчета соответствующих коэффициентов были получены следующие уравнения регрессии в переменных и натуральных значениях:

(2)

(2)

Статистический анализ, проведенный по критериям Стьюдента и Фишера, показал, что все коэффициенты в уравнениях регрессии значимые, а полученные уравнения адекватны экспериментальным данным при 5 %-ном уровне значимости.

При решении задачи были выбраны следующие граничные условия:

1) максимальная мощность должна соответствовать минимальному удельному расходу топлива и, следовательно, обеспечивать экономичность двигателя;

2) лучшими минимальными величинами удельного расхода топлива для газовых двигателей в настоящее время являются значения 210…220 г/кВт·ч [5];

3) для сохранения ресурса турбины турбокомпрессора температура отработавших газов перед турбиной не должна превышать 650 °С;

4) значения концентраций выбросов вредных веществ в отработавших газах прогнозировали на основе математической модели. На основании полученных уравнений (2) решали следующую задачу:

(3)

(3)

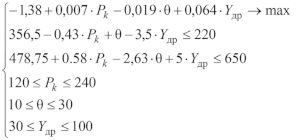

Решением системы (3) являются значения регулируемых параметров: Pk = 120 кПа, Θ = 20 град. п.к.в., Yдр = 30 %, при которых целевые параметры Pe = 1,02 МПа, ge = 220 г/кВт·ч, Тог = 646 °С, NOx = 785 ppm, CO = 589 ppm, CH = 194 ppm и нагрузочная характеристика газового двигателя (рис. 1).

- Рис. 1 Нагрузочная характеристика газового двигателя КАМАЗа модели 820.60-260 при n = 2200 об/мин: Gb – массовый расход воздуха, кг/ч; Gt – массовый расход топлива, кг/ч

Fig. 1 Load performance of KAMAZ 820.60-260 gas engine at n = 2200 rmp: Gb – air-mass flow, kg/h; Gt – fuel mass flow, kg/h

Полученное расчетное значение Pe = 1,02 МПа соответствует мощности Ne = 220 кВт (300 л. с.). В линейке газовых двигателей КАМАЗ наибольшая мощность соответствует двигателю модели 820.92-300 (Евро-5):

Ne = 220 кВт (300 л. с.), ge = 209 г/кВт·ч (результат расчета по математической модели 220±11 г/кВт·ч).

Для дальнейшего повышения мощности двигателя необходимо провести ряд конструкторских мероприятий:

1) увеличение давления наддува с одновременным увеличением давления газа в системе;

2) применение жаростойких материалов для деталей турбины турбокомпрессора;

3) использование системы нейтрализации отработавших газов.

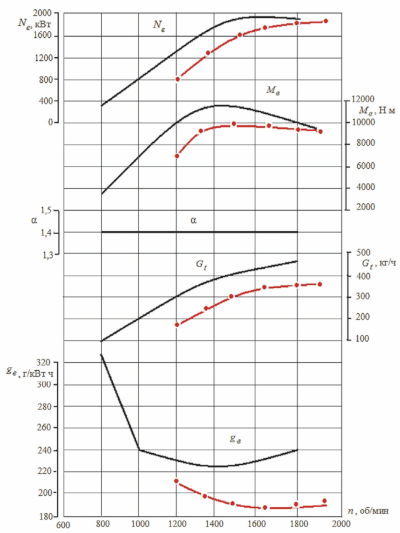

Рассмотрим применение дизельного двигателя 12ДМ-185А, разработанного ООО «УДМЗ» (г. Екатеринбург) [11], для карьерного самосвала БЕЛАЗ-75319 грузоподъёмностью 240 т. Двигатель развивает мощность 1865 кВт при частоте вращения коленчатого вала 1800 об/мин. Для определения возможности замены дизельного варианта двигателя на газовый, было проведено математическоемоделирование. Полученныерезультатырасчетов в сравнении с параметрами дизельного двигателя MTU 16V40002 представлены на рис. 2. Видно, что разработанная модель позволяет получить достаточно хорошее совпадение результатов расчетов с характеристиками реального двигателя. Хотя данная методика построена на экспериментальных данных газопоршневого двигателя малой мощности, она может быть применена для исследований двигателей большой мощности, предназначенных для установки на карьерные самосвалы.

С учетом использования в ближайшей перспективе природного газа, как единственного относительно недорогого и доступного топлива газопоршневой двигатель может стать едва ли не единственной перспективой энергосиловой установки для большегрузных карьерных самосвалов ближайшего будущего.

- Рис. 2 Сравнение характеристик газопоршневого двигателя 12ДМ- 185А и дизельного двигателя MTU 16V4000: Ne – эффективная мощность, кВт; Me – эффективный крутящий момент, Н·м; n – частота вращения коленчатого вала, об/мин; α – коэффициент избытка воздуха

Fig. 2 Comparison of characteristics 12DM-185A gas piston engine and diesel engines MTU 16V4000 technical specification data) natural gas engines: Ne – effective power, kW; Me – effective torque, Nm; n – crankshaft rotation frequency, rpm; α – excess air factor

Выводы

Для реализации всех возможностей газового двигателя его следует сразу проектировать под газомоторное топливо, что позволит уменьшить уровень шума на 50 %, в 1,5–2 раза снизить затраты на топливо и увеличить срок эксплуатации двигателя. В результате повышается ресурс карьерных самосвалов в целом.

Разработана расчетно-экспериментальная модель газового двигателя и методика, на основании которой возможно прогнозировать его основные параметры и проводить оптимизацию экономических и экологических характеристик. Показана возможность повышения эффективных параметров энергосиловой установки на базе газопоршневого двигателя для карьерных самосвалов большой грузоподъемности.

Список литературы

1. Анистратов К.Ю. Мировые тенденции развития структуры парка карьерной техники. Горная промышленность. 2011;(6):22–26.

2. Шешко О.Е. Эколого-экономическое обоснование возможности снижения нагрузки на природную среду от карьерного транспорта. Горный информационно-аналитический бюллетень научно-технический журнал). 2017;(2):241–252.

3. Хазин М.Л., Тарасов П.И., Фурзиков В.В., Тарасов А.П. Эколого-экономическая оценка использования карьерных самосвалов. Известия вузов. Горный журнал. 2018;(7):85–94. DOI: 10.21440/0536-1028-2018-7-85-94.

4. Kachuri L., Villeneuve P. J., Parent M.-Е., Johnson K. C. Workplace exposure to diesel and gasoline engine exhausts and the risk of colorectal cancer in Canadian men. Environmental Health. 2016;15(4):4–16. DOI: 10.1186/s12940-016-0088-1.

5. Гайворонский А.И., Марков В. А., Илатовский Ю.В. Использование природного газа и других альтернативных топлив в дизельных двигателях. М.: ООО «ИРЦ Газпром»; 2007.

6. Марков В.А., Поздняков Е. Ф., Шатров В. И. Природный газ как наиболее выгодное моторное топливо. Автомобильная промышленность. 2017;(1):11–15.

7. Тарасов П.И., Хазин М.Л., Фурзиков В.В. Природный газ – перспективное моторное топливо карьерного автотранспорта для районов Севера. Горная промышленность. 2016;(6):51–61.

8. Osorio-Tejada J.L., Llera-Sastresa E., Scarpellini S. Liquefied natural gas: Could it be a reliable option for road freight transport in the EU? Renewa

9. Фурзиков В.В. Анализ влияния конструктивных факторов на образование вредных веществ в газовом двигателе. Строительные и дорожные машины. 2009;(12):49–55.

10. Валеев Д.Х., Гатауллин Н.А., Малюга А.Г., Фурзиков В.В. Влияние конструктивных факторов на образование вредных веществ в газовом двигателе КАМАЗ. Транспорт на альтернативном топливе. 2011;(1):52–56.

11. Боженов А.С., Ночвин И.Л., Мальцев В.В., Фурзиков В.В. и др. Многоцилиндровый двигатель внутреннего сгорания. Патент России № 157091, 2015. Бюл. № 32.ble and Sustainable Energy Reviews. 2017;71:785–795. DOI: 10.1016/j.rser.2016.12.104.