Направления развития и совершенствования тампонажной крепи

- А.С. Лисковец1, В.П. Тациенко1 , А.А. Мешков2

1 Кузбасский государственный технический университет им. Т.Ф. Горбачева, г. Кемерово, Российская Федерация

2 АО «СУЭК-Кузбасс», г. Ленинск-Кузнецкий, Российская Федерация

Горная Промышленность №2 / 2020 стр. 88-93

![]() Резюме: Увеличение протяженности капитальных горных выработок неустойчивых пород, проводимых в сложных горно-геологических условиях, привело к повышению трудоемкости крепления выработок и увеличению расхода металла на их изготовление. В статье приведен анализ применяемых видов крепи капитальных горных выработок. Показана схема взаимодействия тампонажной крепи с массивом окружающих горную выработку пород. Были проведены шахтные испытания применения тампонажной крепи с использованием армированного рукава, который выполняет роль опалубки для сооружения межрамной затяжки. В процессе испытаний представлена новая конструкция крепи и вариант ее усовершенствования с применением армированного рукава. Данная конструкция обеспечивает увеличение темпов возведения крепи в 2 раза, при этом уменьшается конвергенция вмещающих пород в 1,8–2,4 раза и увеличивается несущая способность крепи в 2,5–4,0 раза. Предлагаемая технология крепления обеспечивает забутовку закрепного пространства; снижает трудоемкость крепления; увеличивают темпы проходки; обеспечивает быстрый подпор вмещающих пород и заполнение закрепных пустот; исключает протечки тампонажного раствора; механизирует процесс расклинки рам крепи; предупреждает куполообразование, при этом отпадает необходимость в последующей бетонировке (одевании в бетонную рубашку) закрепленной выработки.

Резюме: Увеличение протяженности капитальных горных выработок неустойчивых пород, проводимых в сложных горно-геологических условиях, привело к повышению трудоемкости крепления выработок и увеличению расхода металла на их изготовление. В статье приведен анализ применяемых видов крепи капитальных горных выработок. Показана схема взаимодействия тампонажной крепи с массивом окружающих горную выработку пород. Были проведены шахтные испытания применения тампонажной крепи с использованием армированного рукава, который выполняет роль опалубки для сооружения межрамной затяжки. В процессе испытаний представлена новая конструкция крепи и вариант ее усовершенствования с применением армированного рукава. Данная конструкция обеспечивает увеличение темпов возведения крепи в 2 раза, при этом уменьшается конвергенция вмещающих пород в 1,8–2,4 раза и увеличивается несущая способность крепи в 2,5–4,0 раза. Предлагаемая технология крепления обеспечивает забутовку закрепного пространства; снижает трудоемкость крепления; увеличивают темпы проходки; обеспечивает быстрый подпор вмещающих пород и заполнение закрепных пустот; исключает протечки тампонажного раствора; механизирует процесс расклинки рам крепи; предупреждает куполообразование, при этом отпадает необходимость в последующей бетонировке (одевании в бетонную рубашку) закрепленной выработки.

Ключевые слова: рамная крепь, тампонаж, закрепное пространство, массив, межрамное ограждение, тампонажный слой, межрамная затяжка, тампонажная смесь, железобетонная затяжка, опалубка, армированный рукав, арматура, верхняк, армированное полотно, несущая способность

Для цитирования: Лисковец А.С., Тациенко В.П., Мешков А.А. Направления развития и совершенствования тампонажной крепи. Горная промышленность. 2020;(2):88-93. DOI: 10.30686/1609-9192-2020-2-88-93.

Информация о статье

Поступила в редакцию: 10.03.2020

Поступила после рецензирования: 23.03.2020

Принята к публикации: 01.04.2020

Информация об авторах

Лисковец Александр Сергеевич – старший научный сотрудник, Кузбасский государственный технический университет им. Т.Ф. Горбачева, г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript..

Тациенко Виктор Прокопьевич – доктор технических наук, Кузбасский государственный технический университет им. Т.Ф. Горбачева, г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript..

Мешков Анатолий Алексеевич – кандидат технических наук, заместитель генерального директора – технический директор, АО «СУЭК-Кузбасс», г. Ленинск-Кузнецкий, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript..

Введение

В связи с отработкой легкодоступных месторождений полезных ископаемых и увеличением глубины ведения горных работ возрастает объем капитальных горных выработок, проводимых в сложных горно-геологических условиях.

Увеличение протяженности капитальных горных выработок, проводимых в неустойчивых породах, за последние годы привело к повышению трудоемкости крепления выработок в 3,7 раза и увеличению расхода металла в 2 раза [1].

B зависимости от назначения, срока службы выработки и физико-механических свойств горных пород с учетом требований к крепи и крепежным материалам в настоящее время применяют металлические, монолитные, бетонные и железобетонные, набрызгбетонные и анкерные крепи. В угольной промышленности до настоящего времени основным видом крепи капитальных горных выработок является арочная металлическая рамная с железобетонной затяжкой1.

Процесс возведения арочной металлической крепи в настоящее время наименее механизирован. Практика показывает, что в общих затратах труда и времени в проходческом цикле процесс крепления занимает до 60% в зависимости от технологии и средств механизации горнопроходческих работ. Перетяжка боков и кровли выработок железобетонными затяжками составляет 50% общих затрат на крепление [2].

Конструкции межрамных ограждений, особенно широко распространенных железобетонных затяжек, весьма несовершенны. Процесс их возведения до сих пор не удается механизировать, поэтому установка межрамного ограждения производится вручную с большими затратами труда. Опыт применения железобетонной затяжки в различных горно-геологических условиях показывает, что ее можно использовать лишь при устойчивых боковых породах. При неустойчивых породах затяжка разрушается, в то время как крепежные рамы остаются в удовлетворительном состоянии [3]. В большей степени этому способствует то, что забутовка закрепного пространства не производится, так как нет на сегодня ни техники, ни технологии по выполнению этой процедуры.

С целью обеспечения надежной работы рамных крепей и повышения устойчивости горных выработок в сложных горно-геологических условиях в последние годы все в больших объемах применяется тампонаж закрепного пространства [4], но это весьма трудоёмкий и длительный процесс, требующий в случае применения железобетонной затяжки, тщательного пикотажа её зазоров либо применения специальной сборно-разборной опалубки на период затвердевания тампонажной смеси с последующей её перестановкой. Тампонаж – это трудоемко, затратно, но зачастую это единственный способ обеспечить надежное и безремонтное поддержание капитальной горной выработки на весь срок её эксплуатации.

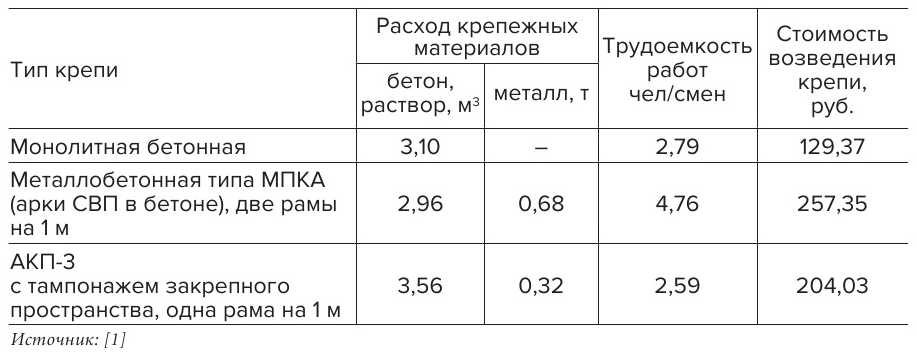

Сравнительный анализ применяемых типов крепи приведен в табл. 1.

- Таблица 1 Сравнительный анализ применяемых типов крепи

- Table 1 Comparative analysis of rock support types

Тампонаж

Основное назначение тампонажа – заполнение пустот закрепного пространства и улучшение условий работы крепи за счет более равномерного распределения нагрузки. Тампонажный раствор, после его затвердевания, образует дополнительную бетонную оболочку, увеличивающую несущую способность крепи. Кроме того, в процессе нагнетания в закрепное пространство, тампонажный раствор проникает в трещины приконтурного массива, упрочняя краевую его часть [5].

Упрочненная таким образом породная оболочка работает в системе сил, противодействующих горному давлению, совместно с крепью и затвердевшим тампонажным раствором, заполнившим закрепное пространство.

Создается сложная комбинированная конструкция крепи с большой несущей способностью, которая увеличивается в 2,5–4,0 раза по сравнению с забутовкой закрепных пустот породной мелочью [6; 7].

Тампонаж закрепного пространства, проведенный в течение одного месяца после проходки выработки, в 1,8–2,5 раза сокращает величину конечных смещений массива горных пород. При этом после окончания работ по тампонажу процесс развития смещений полностью прекращается [4].

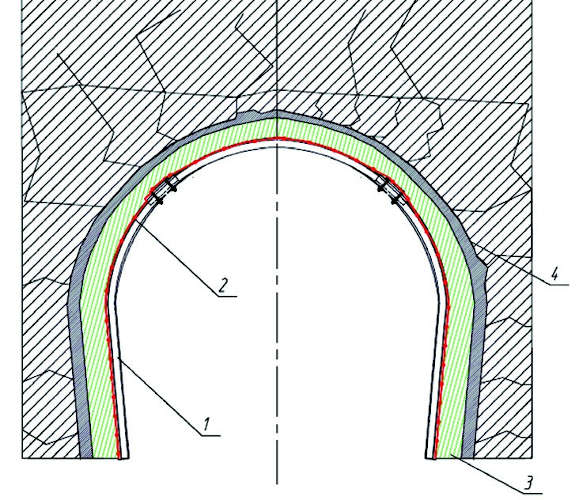

- Рис. 1 Структура массива, прилегающего к крепи: 1 – рамная металлическая крепь из СВП; 2 – межрамная затяжка; 3 – тампонажный слой; 4 – зацементированная трещиноватая порода

- Fig. 1 Structure of rock mass adjacent to the support: 1 – framed metal support made of the SVP profiled sections; 2 – interframe tie; 3 – backfill layer; 4 – grouted fractured rock mass

Структура массива, прилегающего к крепи, изображена на рис. 1 и представляет собой сложную конструкцию, состоящую из рамной металлической крепи, межрамной затяжки, тампонажного слоя – бетонной оболочки зацементированной трещиноватой породы – упрочненного тампонажным раствором слоя краевой части массива [8].

Упрочнение массива горных пород в процессе тампонажа закрепных пустот за металлической арочной крепью позволяет увеличить расстояние между рамами крепи и обеспечивает экономию металла не менее чем на 40% [9]. Тампонаж закрепного пространства применяется не только для обеспечения устойчивости горных выработок, но и для повышения скорости их проведения, так как процесс приготовления тампонажного раствора и подачи его в закрепное пространство успешно механизирован, и широкое применение нашел при сооружении взрывоустойчивых перемычек в газовых угольных шахтах.

Техническая и экономическая несостоятельность применяемых в угольной промышленности рамных крепей и высокая трудоемкость их возведения обусловили поиск новых конструкций крепи, материалов и технологий для их возведения.

Тампонажная крепь

В результате авторами была разработана и предложена для внедрения новая конструкция крепи горной выработки (патент № 175401).

Техническим результатом изобретения является повышение прочности и скорости возведения крепи горной выработки.

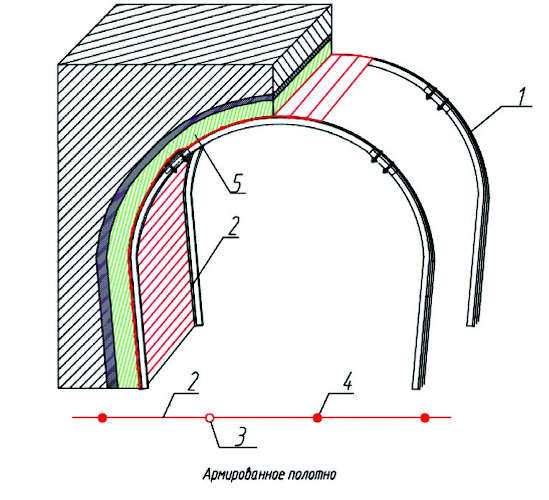

- Рис. 2 Крепь горной выработки: 1 – рама металлической крепи из СВП; 2 – рулонное матерчатое армированное полотно; 3 – внутренние поперечные каналы в полотне; 4 – стержни из арматурной стали; 5 – бетонная оболочка

- Fig. 2 Mine working support: 1 – metallic support frame made of the SVP profiled sections; 2 – rolled reinforced fabric; 3 – internal crosswise channels in the fabric; 4 – reinforced steel bars; 5 – concrete jacket

Общий вид крепи горной выработки изображен на рис. 2. Крепь горной выработки состоит из рам металлической крепи из спецпрофиля, рулонного матерчатого покрытия, уложенного на рамы крепи, имеющего внутренние поперечные каналы, в которых расположены стержни из арматурной стали, слоя бетонной крепи между рамами и вмещающими породами [10].

Требования, предъявляемые к отдельным элементам тампонажной крепи, должны удовлетворять ТУ 32.99.59001-82737173-2018.

Полотно

Вес полотна без арматуры – 140 г/м2 (± 8%)

Ширина внутренних каналов – 20–25 мм (± 5%)

Расстояние между каналами – 0,145 м (± 5%)

Предел прочности при разрыве, не менее – 120 МПа

Прочность на растяжение:

– по основе, не менее – 1100 Н/5см

– по утку, не менее – 1300 Н/5см

Кислородный индекс, не менее – 28% Материал должен быть трудногорючим.

Поверхностное электрическое сопротивление – не более 109 Ом

Температура плавления – 256 оС

Электростатические свойства – материал искробезопасный, исключает возможность накопления опасных зарядов статического электричества.

Арматурные стержни для армирования полотна и изделий из него необходимо применять из периодического профиля арматурной стали марки А300 (А500) диаметром 8–12 мм (в зависимости от ширины пролета и назначения изделия).

Цементная смесь для тампонажа должна обеспечивать:

– механизированный способ приготовления и транспортировки к месту укладки;

– время потери текучести не более 20 мин;

– время схватывания до 30 мин;

– прочность, равную прочности окружающих пород (3,5–8 МПа для выработок, проводимых по углю, 8–40 МПа для аргиллитов, алевролитов, трещиноватых песчаников и разрушенных пород при пересечении зон дизъюнктивных нарушений).

Цементные смеси, применяемые для тампонажа, поставляются, как правило, расфасованными в мешки по 20–25 кг. Замешивание и перемещение готовых растворов к месту укладки производится насосносмесительными агрегатами, имеющимися в достаточном ассортименте на рынке и рекомендованными производителем смесей для их применения.

Возведение тампонажной крепи начинается с установки рам металлической крепи из спецпрофиля, на которые укладывают армированное рулонное полотно, изготовленное из фильтрующего жидкость материала.

В пространство между полотном и контуром выработки закачивают тампонажную смесь. Избыточное количество воды (жидкой фазы), придающее подвижность закачиваемому твердеющему материалу, отфильтровывается через армированное рулонное полотно, после чего тампонажный раствор затвердевает, образуя слой искусственного камня (бетона). Для исключения вытекания тампонажного раствора через торцевой зазор, последний перекрывается барьерным рукавом соответствующего размера (диаметром, равным перебору сечения до 350 мм, и длиной, равной периметру рамы крепи 10–15 м). При необходимости, для уплотнения торцевого зазора, используются распорные мешки. После заполнения закрепного пространства тампонажным раствором и потере его текучести работы по проведению горной выработки продолжаются [11].

Рукав армированный

Дальнейшим развитием и совершенствованием тампонажной крепи явилось изобретение армированного рукава, выполняющего роль опалубки для возведения межрамной затяжки непосредственно в забое (патент № 2702308, 2019 г.)

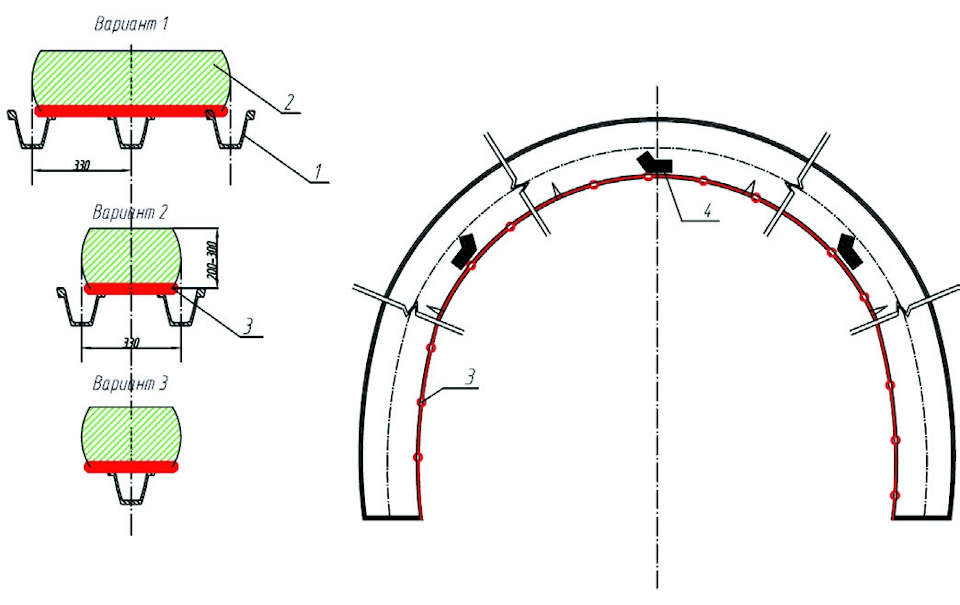

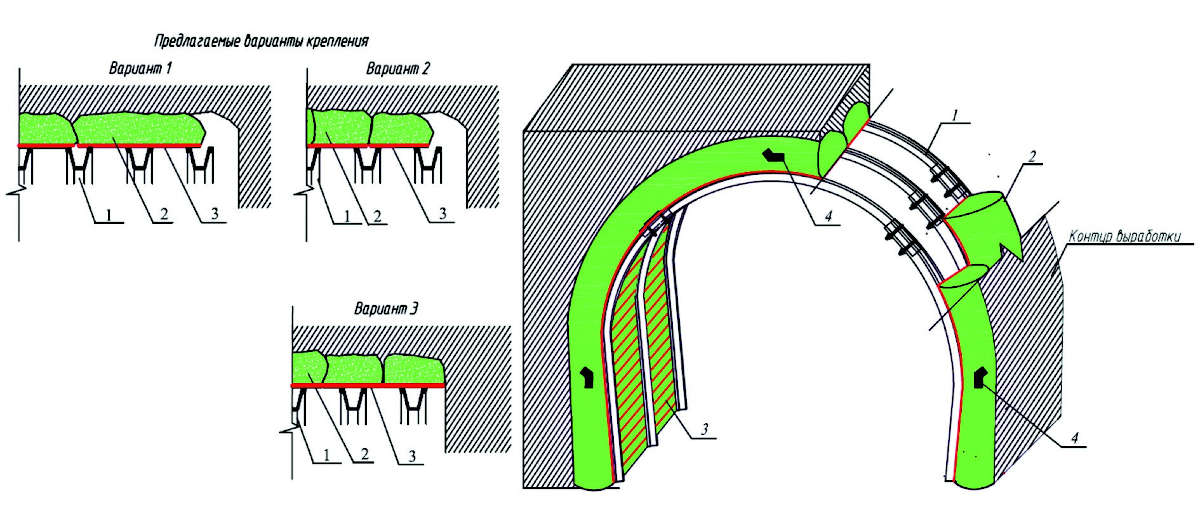

- Рис. 3 Армированный рукав и варианты укладки: 1 – рамы крепи из СВП; 2 – армированный рукав, заполненный тампонажной смесью; 3 – арматура; 4 – клапан

- Fig. 3 Reinforced hose and lay-out options 1 – SVP support frames; 2 – reinforced hose filled with backfill grout; 3 – steel bars; 4 – valve

Рукав армированный (рис. 3) предназначен для использования вместо бетонной затяжки при креплении капитальных горных выработок металлической рамной крепью и представляет собой рукав необходимого диаметра, часть периметра которого армирована арматурными стержнями диаметром 8–12 мм длиной, равной расстоянию между рамами. Верхняя часть рукава сконструирована таким образом, что при заполнении рукава тампонажным раствором он может увеличиваться по толщине, для обеспечения полного контакта с вмещающими породами до 300 мм.

Армированный рукав используется как межрамная затяжка, а также в качестве расклинивающего соединения между породным массивом и рамной арочной крепью. Рукав армированный имеет по центру, а при необходимости и по бокам, клапаны для подачи в него тампонажного раствора. Поставляется в забой скатанным в рулон с двух сторон к середине.

- Рис. 4 Схема крепления: 1 – крепь из СВП; 2 – армированный рукав заполненный бетоном; 3 – арматура; 4 – клапан

- Fig. 4 Support lay-out: 1 – SVP support frames; 2 – reinforced hose filled with concrete; 3 – steel bars; 4 – valve

Возведение крепи с применением армированного рукава

После установки рамы крепи осуществляется укладка армированного рукава по одному из трех вариантов в соответствии с рис. 3 и 4. Армированный рукав необходимо разместить на верхняке крепи таким образом, чтобы армированная сторона рукава была обращена к раме крепи, затем размотать вниз и надежно зафиксировать к раме крепи специально предусмотренными для этих целей ремнями (завязками). Клапан для заполнения армированного рукава должен располагаться на самой высокой точке верхняка и быть направлен в сторону забоя (возможно наличие дополнительных клапанов на каждой из сторон рукава).

После выравнивания и фиксации армированного рукава к раме крепи приступают к его заполнению тампонажной смесью. После заполнения рукава тампонажной смесью до распора его до стенок и кровли выработки процесс крепления считается законченным.

По мере проходки забоя и возведения последующей рамы крепи цикл работ по установке армированного рукава повторяется. В случае наличия за крепью пустот более 300 мм следует применять для их заполнения распорные мешки соответствующих размеров, которые аналогично рукавам заполняются тампонажной смесью.

Результаты испытаний

В процессе проведения шахтных испытаний было проработано и предложено к внедрению несколько конструктивных разновидностей армированного рукава и вариантов их использования.

Вариант 1. Ширина армирования равна расстоянию между двумя-тремя рамами крепи. Рекомендуется к применению при устойчивых породах кровли, когда допустимое время и площадь обнажения пород кровли в забое позволяют устанавливать 2–3 рамы крепи и укладку на них рукава шириной равной двум-трем шагам установки крепи (как правило, это возможно при плотности крепи 2–3 рамы на 1 м выработки).

Вариант 2. Ширина армирования равна расстоянию между двумя рамами. Рекомендуется применять при невозможности выполнить вариант 3 из-за того, что допустимое время обнажения пород кровли не позволяет установить две рамы крепи и требуется перетяжка кровли сразу после установки рамы крепи.

Вариант 3 необходимо применять при очень слабых быстрообрушающихся породах кровли, когда требуется насколько возможно сократить процесс крепления перетяжки и подпора кровли. Рукав применяется шириной армирования 25–33 см и укладывается только на одну (забойную) раму крепи, при этом обеспечивается перетяжка и подпор кровли с опережением забойной рамы на 0,3 шага крепи. Процесс заполнения такого узкого рукава, а соответственно и подпор вмещающих пород, занимает не более 15 мин.

Предлагаемая технология крепления армированным рукавом имеет следующие достоинства:

– обеспечивается предусмотренная проектом забутовка закрепного пространства;

– снижается трудоемкость крепления;

– увеличиваются темпы проходки;

– обеспечивается быстрый подпор вмещающих пород и заполнение закрепных пустот;

– исключаются протечки тампонажного раствора;

– механизируется процесс расклинки рам крепи;

– предупреждается куполообразование;

– отпадает необходимость в последующей бетонировке (одевании в бетонную рубашку) закрепленной выработки, зачастую предусматриваемой проектировщиками для «проблемных» участков.

Все эти преимущества были подтверждены в процессе испытания и внедрения предложенной технологии применения тампонажной крепи с использованием армированного рукава в шахтных условиях.

Так, при проведении наклонного ствола с поверхности под углом 14 град, сечением в свету 25 м², при шаге крепи из СВП 27 равном 0,33 м выработка проводилась со скоростью 2 м (6 рам) в сутки, при переходе на шаг крепи 0,5 м скорость проведения увеличилась до 3 м (6 рам) в сутки и достигла 64 м в месяц при проектном значении 30 м в месяц. После перехода на шаг крепи 0,8 м за месяц было пройдено 75 м. При этом не было никаких замечаний от авторского надзора по забутовке и качеству расклинки рам крепи. На протяжении более чем двухсот пятидесяти метров проходки не наблюдалось ни одного случая возникновения куполов. Предусмотренное проектом «одевание» в бетон выработки на протяжении 34 м сокращено до 8 м. В забое исключён трудоёмкий процесс по подноске и укладке железобетонной затяжки.

Выводы

1. Конструкция крепи, состоящая из рам, армированного полотна, бетонной оболочки и зацементированной породы, увеличивает несущую способность крепи в 2,5–4 раза и экономию металла до 40%.

2. Тампонаж останавливает конвергенцию вмещающих пород и сокращает величину конечных смещений горных пород в 1,8–2,5 раза.

3. Тампонажная крепь проста в изготовлении, легко и быстро возводится, чем обеспечивается быстрый подпор вмещающих пород и, как следствие, исключение куполообразования.

4. Тампонажная крепь обеспечивает надежное крепление и безремонтное поддержание капитальных горных выработок на весь срок их эксплуатации.

5. Применение армированного рукава исключает протечки и снижает потери тампонажного раствора.

6. Исключается применение металлобетонной (арки СВП в бетоне) крепи, так как 30 см бетона за рамами крепи с распором в окружающие породы намного прочнее, надёжнее, безопаснее, чем 50 см бетона внутри рам крепи, никак с этими рамами не связанные.

7. Темпы проходки капитальных горных выработок сечением 25 м² достигли 75 м в месяц.

Список литературы

1. Бурков Ю.В., Хямяляйнен В.А., Франкевич Г.С. Комбинированные инъекционные крепи. Кемерово: Кузбасский гос. технический ун-т; 1999.

2. Росстальной Е.Б. Совершенствование технологии тампонажа закрепных пустот капитальных выработок угольных шахт: дисс. ... канд. техн. наук: 25.00.22. Кемерово; 2008.

3. Гамаюнов В.В., Друцко В.П., Гнездилов В.Г., Алферов Б.В., Шаповал Ю.С. О направлении развития технологии сооружения горизонтальных и наклонных горных выработок в сложных горно-геологических условиях. В: Булат А.Ф. (ред.) Геотехническая механика. Днепропетровск: ИГТМ НАНУ, 2004. Вып. 51. С. 92–102. Режим доступ: http://dspace.nbuv.gov.ua/handle/123456789/87309

4. Ирресбергер X. Успехи техники заполнения закрепного пространства в выемочных штреках. Глюкауф. 1980;(14).

5. Тациенко В.П., Лисковец А.С., Саблин М.В. Увеличение несущей способности рамной крепи путем полного заполнения закрепного пространства тампонажным материалом. Вестник Кузбасского государственного технического университета. 2018;(2):45–52. DOI: 10.26730/1999-4125-2018-2-45-52.

6. Маттен В., Зеегер И., Цильэссен X. Заполнение закрепного пространства штреков природным ангидритом. Глюкауф. 1980;(14):15–20.

7. Тациенко В.П., Гоголин В.А., Ермакова И.А., Лесин Ю.В., Лисковец А.С. Расчет крепи с учетом тампонажа закрепного пространства. Вестник Кузбасского государственного технического университета. 2019;(3):75–81. DOI: 10.26730/1999-4125-2019-3-75-81.

8. Демин В.Ф., Яворский В.В., Дехмина Т.В. Исследование напряжённого состояния приконтурного массива вокруг выемочных выработок в зависимости от влияния горно-технологических факторов. Международный журнал прикладных и фундаментальных исследований. 2015;(7-2):196–200. Режим доступа: https://applied-research.ru/ru/article/view?id=6992.

9. Брайт Ф., Крае Ю. Заполнение пустот за рамами штрековой крепи методом Буллфлекс. Глюкауф. 1980;(13):12–17.

10. Тациенко В.П., Гоголин В.А., Ермакова И.А., Лесин Ю.В., Лисковец А.С. Постановка задачи расчета крепи с тампонажем закрепного пространства. Вестник Кузбасского государственного технического университета. 2019;(3):68–74. DOI: 10.26730/19994125-2019-3-68-74.

11. Tatsienko V. P., Liskovets A. S., Sablin M. V. Increase of the frame support yield load by full filling of behind-anchoring space with grout material. In: Proceedings of the 9th China-Russia symposium “coal in the 21st century: mining, intelligent equipment and environment protection. Qingdao, October 18–21, 2018. Beijing: Atlantis Press; 2018. P. 164–167. DOI: 10.2991/coal-18.2018.30.