Особенности процесса эмульгирования. Опыт использования коллоидного диспергатора

- Т.С. Морозова, В.В. Радьков, Г.А. Дудник, В.А. Тихонов

ООО «АЗОТТЕХ», г. Москва, Российская Федерация

Горная Промышленность №2 / 2020 стр. 104-109

![]() Резюме: Производство невзрывчатых компонентов взрывчатых веществ и использование эмульсионного взрывчатого вещества вблизи мест применения представляют актуальную проблему для проведения взрывных работ на месторождениях, а также при разработке полезных ископаемых открытым способом. В статье проведен анализ потребления промышленных взрывчатых веществ на местах и выявлены основные особенности эмульсионного взрывчатого вещества, отличающие его от других типов промышленных взрывчатых веществ. В качестве примера изготовления эмульсионного взрывчатого вещества был взят опыт производства невзрывчатых компонентов взрывчатых веществ компании ООО «АЗОТТЕХ» в специальных модульных пунктах, транспортировки компонентов в смесительно-зарядных машинах до мест применения и изготовления эмульсионного взрывчатого вещества по авторской рецептуре в тех же смесительно-зарядных машинах. В качестве основной операции получения невзрывчатых компонентов взрывчатых веществ в модульном пункте был взят процесс изготовления эмульсионной матрицы с помощью динамического смесителя, работающего под давлением – коллоидного диспергатора. Приведена информация о выборе аппаратов эмульгирования (статические и динамические), рассмотрены их отличия, а также проведен анализ конструкции, основных показателей и работы в процессе эмульгирования коллоидного диспергатора. Рассмотрены особенности технологического процесса эмульгирования, которые показывают, что применение коллоидного диспергатора позволяет получить эмульсию с широким спектром характеристик, увеличивающих сферу применения эмульсионного взрывчатого вещества под разные требования заказчика.

Резюме: Производство невзрывчатых компонентов взрывчатых веществ и использование эмульсионного взрывчатого вещества вблизи мест применения представляют актуальную проблему для проведения взрывных работ на месторождениях, а также при разработке полезных ископаемых открытым способом. В статье проведен анализ потребления промышленных взрывчатых веществ на местах и выявлены основные особенности эмульсионного взрывчатого вещества, отличающие его от других типов промышленных взрывчатых веществ. В качестве примера изготовления эмульсионного взрывчатого вещества был взят опыт производства невзрывчатых компонентов взрывчатых веществ компании ООО «АЗОТТЕХ» в специальных модульных пунктах, транспортировки компонентов в смесительно-зарядных машинах до мест применения и изготовления эмульсионного взрывчатого вещества по авторской рецептуре в тех же смесительно-зарядных машинах. В качестве основной операции получения невзрывчатых компонентов взрывчатых веществ в модульном пункте был взят процесс изготовления эмульсионной матрицы с помощью динамического смесителя, работающего под давлением – коллоидного диспергатора. Приведена информация о выборе аппаратов эмульгирования (статические и динамические), рассмотрены их отличия, а также проведен анализ конструкции, основных показателей и работы в процессе эмульгирования коллоидного диспергатора. Рассмотрены особенности технологического процесса эмульгирования, которые показывают, что применение коллоидного диспергатора позволяет получить эмульсию с широким спектром характеристик, увеличивающих сферу применения эмульсионного взрывчатого вещества под разные требования заказчика.

Ключевые слова: взрывчатое вещество, эмульсионное взрывчатое вещество, компоненты взрывчатых веществ, эмульсионная матрица, эмульсия, процесс эмульгирования, аппараты эмульгирования, смесители, коллоидный диспергатор, коллоидная мельница, производство эмульсионной матрицы, модульный пункт производства невзрывчатых компонентов взрывчатых веществ

Для цитирования: Морозова Т.С., Радьков В.В., Дудник Г.А., Тихонов В.А. Особенности процесса эмульгирования. Опыт использования коллоидного диспергатора. Горная промышленность. 2020;(2):104-109. DOI: 10.30686/1609-9192-2020-2-104-109.

Информация о статье

Поступила в редакцию: 30.03.2020

Поступила после рецензирования: 10.04.2020

Принята к публикации: 17.04.2020

Информация об авторах

Морозова Татьяна Сергеевна – технический писатель ООО «АЗОТТЕХ», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript..

Радьков Василий Владимирович – руководитель направления специального оборудования ООО «АЗОТТЕХ», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript..

Дудник Геннадий Анатольевич – технический директор ООО «АЗОТТЕХ», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript..

Тихонов Виталий Александрович – Генеральный директор ООО «АЗОТТЕХ», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript..

Введение

Выбор аппаратов эмульгирования для получения эмульсионного взрывчатого вещества (ЭВВ) является нетривиальной и принципиальной задачей, которую ставит перед собой производитель стационарных и мобильных модульных заводов по производству невзрывчатых компонентов взрывчатых веществ (НК ВВ). Основной целью таких производителей является получение качественного эмульсионного продукта, подходящего под требования эксплуатационных условий, в которых проводятся взрывные работы.

Переход к новым типам взрывчатых веществ (ВВ) дает толчок к развитию современной химической промышленности, тем самым открывая возможности для создания более экологичного и эффективного промышленного взрывчатого вещества (ПВВ), используемого на месторождениях и при разработке полезных ископаемых открытым способом. Уникальностью данной статьи является обзор существующего процесса эмульгирования при производстве НК ВВ и опыт применения коллоидного диспергатора, как ключевого устройства в технологии приготовления эмульсионных веществ. На сегодняшний день существует большое количество информации по устройству, принципам работы и особенностям конструкции различного рода оборудования, но, к сожалению, результаты применения изделий в производстве могут не совпасть с ожиданиями и требованиями, которые были заявлены перед вводом в эксплуатацию при получении того или иного продукта.

Изготовление ВВ считается опасным видом деятельности, который включает в себя дополнительные контроль и безопасность на производстве. Компания ООО «АЗОТТЕХ» делится своим опытом применения оборудования при изготовлении ЭВВ, показывая ответственное ведение бизнеса и создавая устойчивую среду для улучшения качества своей продукции.

Основная часть

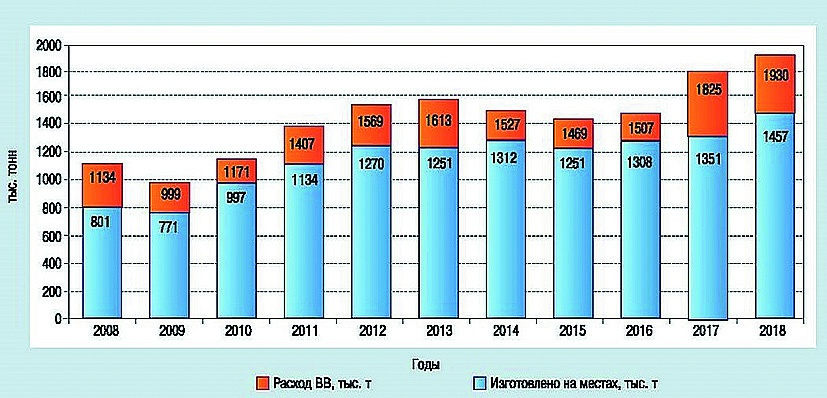

Потребление ПВВ с каждым годом увеличивается по всему миру. Это связано с увеличением добычи полезных ископаемых, по данным Геологической службы США (USGS)1. В России объем потребления ВВ в 2018 г. составил 1,9 млн т, из которых 75% являются ВВ, изготовленные вблизи мест применения. Динамика объемов производства и потребления ВВ за период с 2008 по 2018 г. в РФ, по данным Федеральной службы по экологическому, технологическому и атомному надзору, представлена на рис. 1.

- Рис. 1 Динамика объемов производства и потребления взрывчатых веществ в 2008-2018 гг.

- Fig. 1 Dynamics of production and consumption of explosives in 2008-2018

В России насчитывается более 170 производителей ПВВ и более 70 стационарных пунктов горнодобывающих и других предприятий, которые изготавливают растворы селитры, эмульсионной матрицы и других компонентов ЭВВ. Анализ объема добычи полезных ископаемых и динамики выпуска и потребления ПВВ показывает значительный рост производства и использования ЭВВ на местах применения [1].

Применение ЭВВ имеет ряд преимуществ по сравнению с другими типами взрывчатых веществ [2]. К ним относятся:

— использование различных рецептур на основе матричной эмульсии и дополнительных добавок в зависимости от характеристик ВВ;

— возможность создания ЭВВ с широким пределом мощности взрыва – от 650 до 1400 ккал/дм3;

— использование недорогого сырья для получения ЭВВ с высокой технико-экономической эффективностью;

— возможность применения автоматизированных систем для управления процессом изготовления;

— практичность использования (возможно пребывание в скважине до 30 сут, подача ЭВВ может осуществляться сразу после бурения);

— безопасность для окружающей среды при изготовлении и взрыве, по сравнению с другими типами взрывчатых веществ.

Производство ЭВВ осуществляется при заряжании скважин смесительно-зарядными машинами (СЗМ) и может состоять из разных компонентов, но основными являются: окислительная фаза, топливная фаза, к которым добавляются поверхностно-активное вещество и различные специальные добавки. Рецептура может меняться в зависимости от процентного содержания этих компонентов. К примеру, состав эмульсионного взрывчатого вещества «Березит®», изготавливаемого по авторской рецептуре ООО «АЗОТТЕХ», представлен на рис. 2.

- Рис. 2 Основной компонентный состав ПЭВВ «Березит®» компании ООО «АЗОТТЕХ»

- Fig. 2 Basic components in Berezit® Industrial Emulsion Explosive by AZOTTECH LLC

Все компоненты изготавливаются в стационарных или мобильных установках и далее загружаются в специальные отсеки СЗМ.

Перед загрузкой компонентов в СЗМ происходит подготовка веществ, состоящая из нескольких стадий (в качестве исходного метода выбран способ изготовления невзрывчатых компонентов эмульсионного взрывчатого вещества в мобильном модульном пункте):

1. Производство раствора окислителя;

2. Производство топливного раствора;

3. Производство эмульсионной матрицы;

4. Производство газогенерирующей добавки и водного раствора лубрикации.

Важнейшей стадией производства НК ЭВВ является производство эмульсионной матрицы, так как для мощности взрывчатого вещества ключевым параметром является дисперсность микрокапель эмульсии [2]. Увеличение дисперсности, то есть уменьшения размера микрокапель, достигается за счет эффективного процесса эмульгирования.

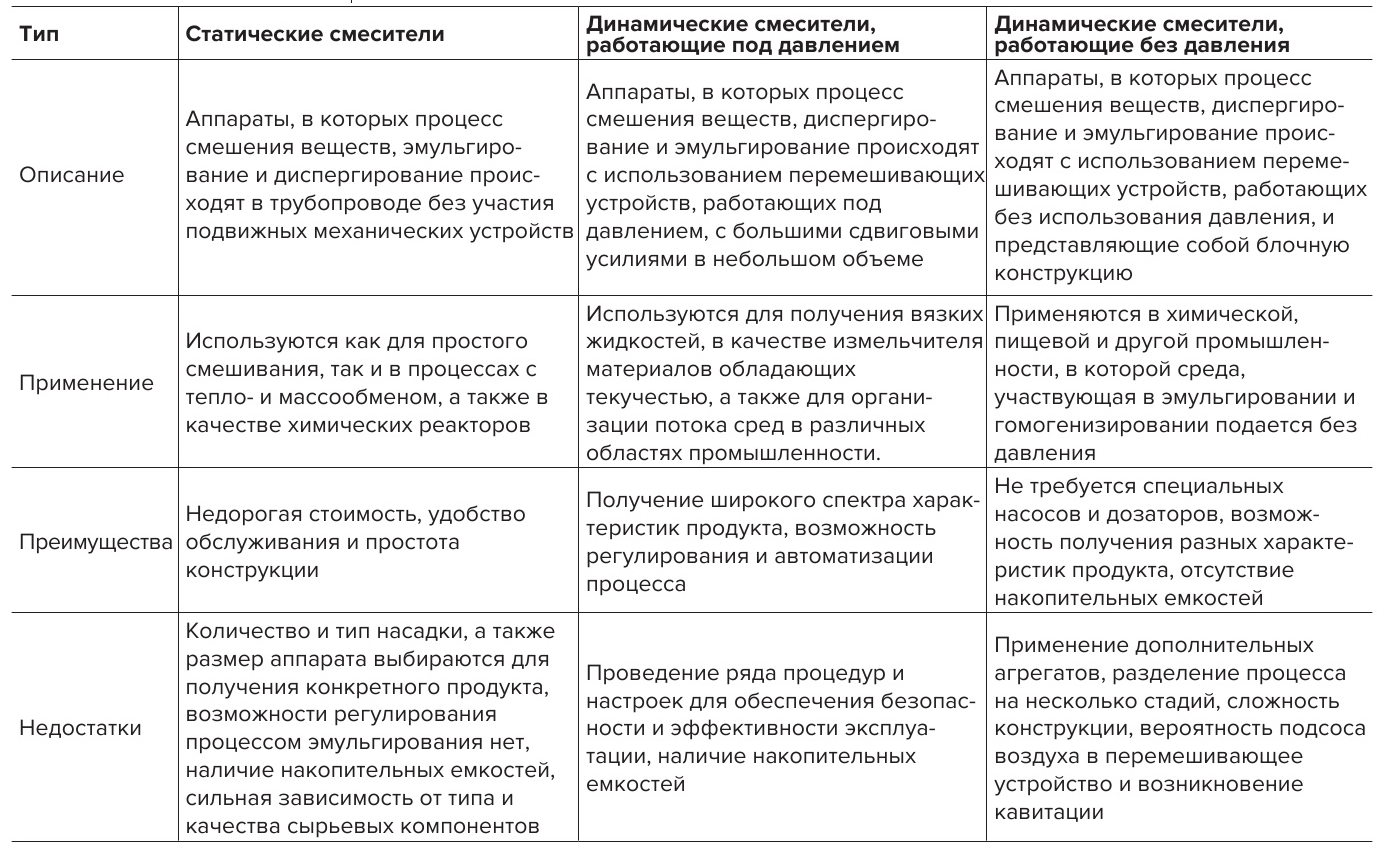

Существует несколько групп аппаратов эмульгирования (табл. 1).

- Таблица 1 Аппараты эмульгирования

- Table 1 Emulsifying machines

Основные типы аппаратов эмульгирования представлены на рис. 3.

- Рис. 3 Типы аппаратов эмульгирования (динамические смесители, работающие без давления): 1) Статические смесители; 2) Динамические смесители, работающие под давлением; 3) Динамические смесители, работающие без давления

- Fig. 3 Types of emulsifying machines (non-pressurized dynamic mixers): 1) Static mixer; 2) Dynamic mixers working under pressure; 3) Dynamic mixers are operated without pressure

В химической промышленности для приготовления компонентов взрывчатых веществ явное предпочтение отдается быстроходным роторным аппаратам с различными вариантами ротора и статора, в которых достигается тонкое эмульгирование при минимальном времени смешения. В отличие от статических смесителей в динамических редко происходит засорение или забивание проемов измельчения, процесс эмульгирования может происходить с разной производительностью, тем самым обеспечивая разные характеристики эмульсии в зависимости от требований заказчика.

Наиболее безопасными и эффективными устройствами эмульгирования являются коллоидные диспергаторы (мельницы), которые можно отнести к динамическим аппаратам эмульгирования, работающим под давлением.

Коллоидный диспергатор обеспечивает получение мелкодисперсной эмульсии типа «вода в масле». Принцип работы устройства основан на измельчении продукта, попадающего в зазор между статором и ротором, а именно на разрыве частиц продукта под действием центробежных сил за счет вращения этих частиц вокруг своей оси с высокой скоростью в зазоре. Тонкость измельчения регулируется за счет изменения ширины зазора и скорости вращения ротора [3].

Основными требованиями, предъявляемыми к коллоидному диспергатору, как к самому ответственному устройству в процессе получения эмульсионной матрицы, являются эффективный размер зазора между ротором и статором, тип зубцов, количество пар ротор-статор в агрегате, свободный объем камеры, уровень максимальной производительности мельницы и скорости вращения ротора. Данные характеристики аппарата выбираются исходя из требований характеристик эмульсионной матрицы и безопасности устройства. Совокупность этих факторов, а также стоимость влияют на выбор конкретной модели или типа диспергатора.

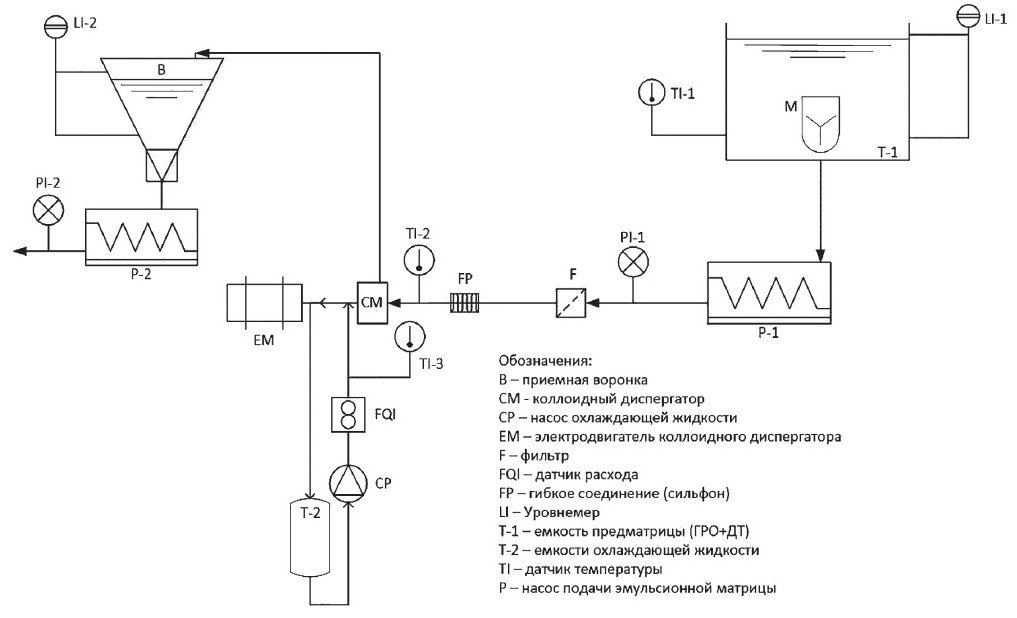

Рассмотрим процесс эмульгирования Эмульсионной матрицы «Березит®» (ЭМ) в Модульном пункте производства невзрывчатых компонентов эмульсионного взрывчатого вещества (МПП НК ЭВВ) компании ООО «АЗОТТЕХ»3. Процесс эмульгирования представлен на рис. 4.

- Рис. 4 Процесс эмульгирования эмульсионной матрицы «Березит®»

- Fig. 4 Berezit® emulsion phase process

Компоненты ЭМ (горячий раствор окислителя и дизельное топливо) подаются в емкость предварительного смешения Т-1, оборудованного перемешивающим устройством М, уровнемером LI-1 и датчиком температуры TI-1. Система управления позволяет контролировать количество предматрицы и температуру раствора перед подачей на устройство эмульгирования. Далее полученная смесь подается насосом Р-1 в коллоидный диспергатор СМ для получения эмульсионной матрицы, который в свою очередь оборудован температурным датчиком контроля температуры эмульсии ТI-2. Полученная эмульсионная матрица подается в емкость хранения с помощью насоса Р-2 и далее в СЗМ.

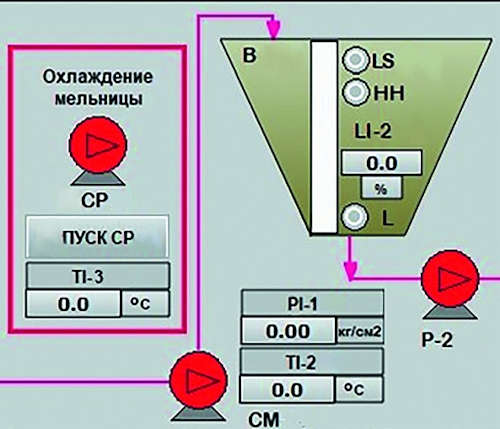

Работа контролируется с помощью автоматизированной системы управления, в которой предусматривается сигнализация и блокировка узлов при достижении критических показателей. Данные считываются с показаний датчиков давления, температуры и уровня. Для охлаждения уплотнений мельницы применяется система, включающая в себя насос подачи охлаждающей жидкости CP (рис. 5), емкость Т-2, датчик расхода FQI и датчик температуры TI-3 и запорно-регулирующую арматуру.

- Рис. 5 Управление процессом эмульгирования

- Fig. 5 Emulsifying process control

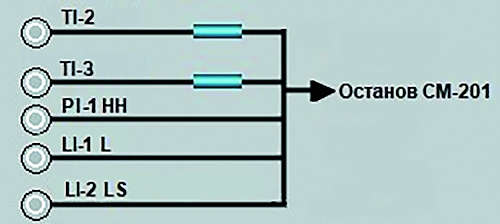

Блокировка и остановка мельницы СМ происходит:

— при превышении давления на входном патрубке, так как возможно заклинивание работы внутренних устройств и выход из строя оборудования,

— при достижении максимальной температуры жидкой фазы на входе в мельницу, так как работа мельницы будет происходить при максимальной производительности системы охлаждения уплотнений вала, что повлечет выход из строя оборудования, а также не позволит получить заданные характеристики ЭМ из-за перегрева компонентов и их структурного разрушения,

— при достижении максимальной температуры охлаждающей жидкости, используемой для охлаждения уплотнений вала, так как возможен выход из строя механических частей мельницы,

— при достижении максимального/минимального уров3 Руководство по эксплуатации МПП НК ЭВВ РЭ 28.99.39-021-85075531–2018. ня раствора или готовой ЭМ в емкостях Т-1 и В (приемная воронка).

На рис. 5 показано поле экрана контроллера для управления и наблюдения за процессом работы коллоидной мельницы.

На экране контроллера оператор имеет возможность следить за температурой подаваемого раствора TI-2, давлением этого раствора PI-1 и температурой охлаждающей жидкости TI-3. В программе заданы необходимые уставки всех параметров, чтобы исключить ошибку оператора при изменении режима работы. Основные показатели управления коллоидного диспергатора считываются с датчиков давления, уровня и температуры (рис. 6).

- Рис. 6 Управление Остановом коллоидного диспергатора

- Fig. 6 Colloid disperser shutdown control

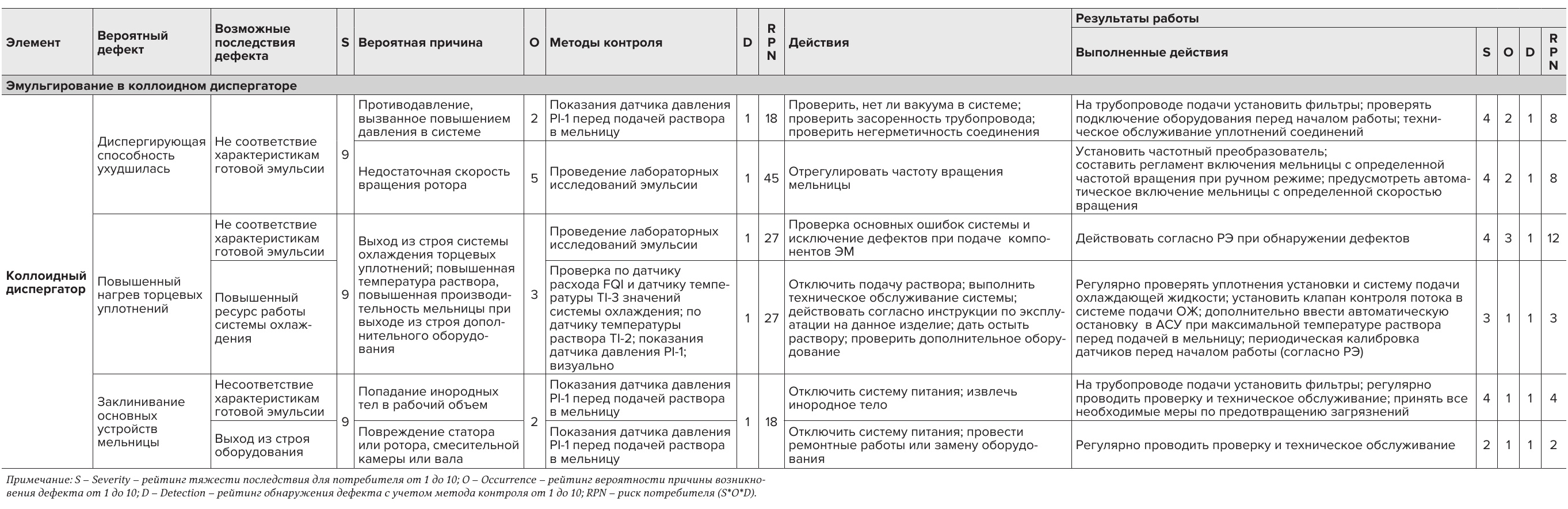

Производительность коллоидного диспергатора в МПП НК ЭВВ может составлять до 200 кг/ч эмульсионной матрицы «Березит®». Аппарат при 340 рабочих днях в году, 2 сменах в сутки по 12 часов работы не совершил ни одного отказа. Перед проведением заводских испытаний компания АЗОТТЕХ провела FMEA-анализ процесса приготовления эмульсии, согласно которому были введены требования безопасности и контроля для обеспечения непрерывной работы не только мельницы, как основного аппарата эмульгирования, но и всего процесса. В табл. 2 представлены основные показатели FMEA-анализа процесса эмульгирования, где в качестве основного элемента был выбран коллоидный диспергатор. Более точная информация является ценностью компании, тем самым АЗОТТЕХ оставляет за собой право унифицировать и обобщить описание вероятных дефектов при работе с мельницей. Рейтинг тяжести последствия для потребителя оценивался исходя из отзывов и статистических данных опроса среди заказчиков и потребителей компании. Показание рейтинга вероятности причины возникновения дефекта основано на опыте работы сотрудников с данным типом оборудования. Рейтинг обнаружения дефекта с учетом метода контроля оценивался по 10-балльной шкале по случаям обнаружения данных дефектов с помощью датчика или устройства, предназначенного для контроля работы оборудования (в отдельных случаях допускался визуальный контроль). Главной задачей данного анализа было снизить риск для потребителя при возникновении дефекта в процессе эмульгирования.

- Таблица 2 Основные показатели FMEA-анализа процесса эмульгирования

- Table 2 Key outcomes of emulsifying process Failure Mode and Effect Analysis

Согласно анализу рисков для потребителя были устранены основные ошибки, связанные с работой системы, посредством введения дополнительных датчиков, фильтров, регулирования скорости вращения ротора, организации системы охлаждения торцевых уплотнений, регулярным проведением технического обслуживания, обучения персонала, автоматизации всех процессов, а также введения дополнительных уставок в АСУ ТП для предупреждения, остановки и блокировки оборудования.

Коллоидный диспергатор позволяет получить эмульсионную матрицу тонкого помола с плотностью 1,33 г/см3 и вязкостью от 30 000 до 80 000 сПз (при температуре +60…+80 °С). При сравнении с другими видами аппаратов эмульгирования данный диспергатор обеспечивает эффективный режим работы, получение заданных характеристик эмульсии и удобство в обслуживании. Получение различной вязкости ЭМ на данном аппарате позволяет расширять сферу применения химического продукта и ориентироваться на разные предпочтения клиента.

Заключение

Надежность и эффективность аппарата эмульгирования – залог успеха коммерческой эксплуатации модульных пунктов производства невзрывчатых компонентов ЭВВ в течение всего его жизненного цикла. Компания ООО «АЗОТТЕХ» имеет возможность поставки модульных заводов, отвечающих требованиям современного производства компонентов ЭВВ, и готова к вызовам завтрашнего дня. В составе промышленных установок компания использует безопасное оборудование, проводит отлаженную работу обслуживающего персонала и систем управления, а также обеспечивает регулярное техническое обслуживание всех систем и устройств, гарантируя качественные характеристики продуктов, производимых в данных модульных пунктах. В ходе изучения информации на данную тему были поставлены новые задачи для исследования процесса эмульгирования с учетом влияния дополнительных компонентов при производстве эмульсионной матрицы, а также для исследования нового типа оборудования.

Список литературы

1. Соснин В.А., Межерицкий С.Э., Печенев Ю.Г. Состояние и перспективы развития промышленных взрывчатых веществ в России и за рубежом. Горная промышленность. 2017;(5):60–64.

2. Колганов Е.В., Сосин В.А. Эмульсионные взрывчатые вещества. Кн. 2: Технология и безопасность. Дзержинск: Кристалл; 2009.

3. Maindarkar S., Dubbelboer A., Meuldijk J., Hoogland H., Henson M. Prediction of emulsion drop size distributions in colloid mills. Chemical Engineering Science. 2014;118:114–125. DOI:10.1016/j.ces.2014.07.032