Актуальные вопросы регламентации технического обслуживания и ремонта при внедрении высокопроизводительных дробилок производства ПАО «Уралмашзавод»

- А.Г. Липатов1, Я.Б. Турьянский2, В.О. Фурин3, А.Г. Журавлев4, В.А. Черепанов4

1 АО «Стойленский ГОК», г. Старый Оскол, Российская Федерация

2 АО «Карельский окатыш», г. Костомукша, Российская Федерация

3 ПАО «Уралмашзавод», г. Екатеринбург, Российская Федерация

4 Институт горного дела Уральское отделение Российской академии наук, г. Екатеринбург, Российская Федерация

Горная Промышленность №3 / 2020 стр. 73-82

![]() Резюме: Интенсификация производства на современных горнодобывающих предприятиях выдвигает новые требования к дробильному оборудованию. Оно должно реализовывать повышенную производительность при тех же монтажных габаритах, при этом обеспечивая заданную крупность дробления и стабильность продукта. Такой подход накладывает особые требования и на организацию технической эксплуатации оборудования. Система технического обслуживания и ремонта (должна обеспечивать оптимальное соотношение временных, трудовых и финансовых затрат на техническое обслуживание и ремонт, гарантируя надежную работу дробилок при заданной производительности. В статье приведены результаты внедрения конструктивных решений ПАО «Уралмашзавод» в рамках совместной работы с горнодобывающими предприятиями АО «Стойленский ГОК» и АО «Карельский окатыш» за счет применения дробилок повышенной производительности, а также ряд научно-методических подходов, разработанных ИГД УрО РАН в рамках подготовки регламентов на систему технического обслуживания и ремонта конусных дробилок крупного (ККД), среднего (КСД) и мелкого (КМД) дробления, щековых дробилок с простым качанием щеки (ЩДП), производимых ПАО «Уралмашзавод».

Резюме: Интенсификация производства на современных горнодобывающих предприятиях выдвигает новые требования к дробильному оборудованию. Оно должно реализовывать повышенную производительность при тех же монтажных габаритах, при этом обеспечивая заданную крупность дробления и стабильность продукта. Такой подход накладывает особые требования и на организацию технической эксплуатации оборудования. Система технического обслуживания и ремонта (должна обеспечивать оптимальное соотношение временных, трудовых и финансовых затрат на техническое обслуживание и ремонт, гарантируя надежную работу дробилок при заданной производительности. В статье приведены результаты внедрения конструктивных решений ПАО «Уралмашзавод» в рамках совместной работы с горнодобывающими предприятиями АО «Стойленский ГОК» и АО «Карельский окатыш» за счет применения дробилок повышенной производительности, а также ряд научно-методических подходов, разработанных ИГД УрО РАН в рамках подготовки регламентов на систему технического обслуживания и ремонта конусных дробилок крупного (ККД), среднего (КСД) и мелкого (КМД) дробления, щековых дробилок с простым качанием щеки (ЩДП), производимых ПАО «Уралмашзавод».

Ключевые слова: дробилки конусные, дробилки щековые, регламент технического обслуживания и ремонта, производительность, дробильное оборудование

Для цитирования: Липатов А.Г., Турьянский Я.Б., Фурин В.О., Журавлев А.Г., Черепанов В.А. Актуальные вопросы регламентации технического обслуживания и ремонта при внедрении высокопроизводительных дробилок производства ПАО «Уралмашзавод». Горная промышленность. 2020;(3):73–82. DOI: 10.30686/1609-9192-2020-3-73-82.

Информация о статье

Поступила в редакцию: 27.05.2020

Поступила после рецензирования: 19.06.2020

Принята к публикации: 21.06.2020

Информация об авторах

Липатов Андрей Геннадьевич – главный механик, АО «Стойленский ГОК», г. Старый Оскол, Российская Федерация.

Турьянский Яков Борисович – начальник Управления производства окатышей и концентрата, АО «Карельский окатыш», г. Костомукша, Российская Федерация.

Фурин Виталий Олегович – кандидат технических наук, главный конструктор дробильно-размольного оборудования, ПАО «Уралмашзавод», г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript..

Журавлев Артем Геннадиевич – кандидат технических наук, заведующий лабораторией, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript..

Черепанов Владимир Александрович – научный сотрудник, начальник лаборатории неразрушающего контроля, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript..

Введение

Развитие общества, научно-технический прогресс ведут к неуклонному повышению потребности в материалах, основу которых, как и сотни лет назад, составляют полезные ископаемые. Сформированная в России мощнейшая горнодобывающая промышленность развивается с учетом этих потребностей. Если на участках получения готового продукта (например, концентратов) оправдана реконструкция с одновременным выходом на повышенное качество продукта, то большой комплекс дробильно-размольного передела в технологическом плане достаточно консервативен, поэтому целесообразно его модернизировать с заменой на оборудование увеличенной единичной производительности.

Производители горного оборудования в свою очередь, решая поставленные задачи горнодобывающих компаний, внедряют конструкции, ориентированные на повышение ресурса оборудования и увеличение его производительности путем замены на более новые и современные образцы или модернизации узлов и деталей. При этом система технического обслуживания и ремонта (ТОиР) является важной составляющей бесперебойной работы предприятий, а обеспечение надежности и достижение высокой производительности оборудования непосредственно связаны с их своевременным и правильным обслуживанием. Несмотря на созданную в 1960–1980-е годы общеотраслевую нормативно-техническую базу по ремонту горного оборудования, она, во-первых, требует пересмотра и актуализации в связи с планомерным совершенствованием машин, а во-вторых, не отвечает по степени подробности требованиям сегодняшнего дня. В связи с более высокой динамикой на рынке труда, повышением требований работодателей к интенсивности выполнения ремонтов рабочие должны в короткие сроки осваивать методы ремонта, в точности соблюдать требования изготовителей оборудования, постоянно повышать квалификацию.

Немаловажным аспектом применения регламентов ТОиР является возможность их использования службами по качеству, которые сегодня формируются и развиваются на многих горнодобывающих предприятиях. Они должны иметь информацию о критериях качества предусмотренного технического обслуживания и ремонтов.

Все вышесказанное ставит перед горнодобывающими предприятиями, производителями горного оборудования, научно-исследовательскими институтами ряд соответствующих задач. Ниже приведены результаты конкретных работ по совершенствованию оборудования ПАО «Уралмашзавод» в увязке с разработкой современных регламентов ТОиР (совместно с ИГД УрО РАН) на объектах АО «Стойленский ГОК» и АО «Карельский окатыш».

Методы исследования

Анализ, обобщение, классификация, 3D компьютерное моделирование, статистическая обработка данных, наблюдение, хронометраж, фотопланиметрия, экспериментальные замеры.

Результаты работы

АО «Стойленский ГОК» – один из лидеров предприятий железорудной отрасли России – планомерно развивает свои производственные мощности. Повышение эффективности и производительности осуществляется как за счет мероприятий в карьере, например, внедрения экскаваторов с ёмкостью ковша 12 и 15 м3 (ЭКГ) и карьерных автосамосвалов грузоподъемностью 130 и 220 т, так и совершенствования и интенсификации процессов дробильно-обогатительной фабрики.

При решении вопроса наращивания производительности всей ДОФ важнейшую роль играют головные дробилки крупного дробления, размещенные в приемных бункерах и загружаемые сырьём, привозимым из карьера железнодорожным транспортом. Расширение производственной мощности участка крупного дробления с установкой дополнительной дробилки весьма затратно и в цикле производства предприятия занимает длительное время. В свою очередь дефицит производительности крупного дробления при выводе в ремонт одной из дробилок ККД-1500/180 ограничивает приём руды и её переработку для последующих переделов обогатительной фабрики.

Для решения вопроса снятия ограничений по приёму руды на первой стадии дробления в период плановых ремонтов одной из дробилок крупного дробления (ККД) специалистами АО «Стойленский ГОК» было выдвинуто предложение по увеличению производительности дробилок ККД-1500/180, сформулированное для ПАО «Уралмашзавод» в виде перечня технических параметров и технологических требований.

Итогом совместной работы стала модернизация в 2018 г. одной из дробилок ККД-1500/180, работающих на комбинате. Модернизация выполнена согласно техническим решениям и под контролем Уралмашзавода и направлена на повышение производительности по следующим позициям:

1. Увеличение удельной работы по разрушению материала в камере дробления за счёт двухприводной схемы с установленной мощностью 2 х 400 = 800 кВт:

– обеспечивается достаточный крутящий момент при дроблении труднодробимого материала либо большого количества мелочи в питании;

– обеспечивается запуск и устойчивая работа дробилки под завалом.

2. Увеличение пропускной способности дробилки за счёт увеличения частоты качаний дробящего конуса с 90 до 110 об/мин путём изменения передаточного отношения клиноременной передачи:

– обеспечивается большее количество зажатий материала в камере;

– снижается лещадность продукта и соответственно его максимальная крупность.

3. Снижение временного цикла дробления крупногабаритных кусков в верхней зоне камеры дробления за счёт установки ребристой верхней брони конуса: обеспечивается более эффективное дробление крупных кусков (класс 1000–1500 мм).

4. Улучшение температурных режимов работы узлов трения в условиях повышенных нагрузок путем интенсификации охлаждения масла в системе жидкой смазки за счёт более эффективного теплообмена.

В 2018 г. проведены испытания модернизированной дробилки ККД-1500/180 №2 АО «Стойленский ГОК» с целью определения технических возможностей дробилки [1]. Дробилка загружалась двумя составами с железной рудой с поочередной выгрузкой думпкаров в приемный бункер. Фиксировались: масса подаваемой в дробилку руды; гранулометрический состав загружаемой и дробленой руды (методом фотопланиметрии); время продрабливания и полного освобождения камеры дробления; температура и режим работы основных узлов трения и общее техническое состояние дробилки (по данным панели оператора агрегатной АСУ дробилки).

По итогам испытаний зафиксированы следующие показатели работы дробилки:

а) Масса руды (М) по результатам взвешивания 20 думпкаров составила 2199,1 т.

б) Время (t), затраченное на дробление 20 думпкаров, составило 23,72 мин (0,395 ч). Время (t) определено с момента разгрузки первого думпкара до полного опустошения камеры дробления дробилки.

в) Размер максимального куска в питании – не более 1200 мм.

г) Разгрузочная щель – 180 мм.

д) Крупность продукта дробления – 0…300 мм.

е) Часовая производительность дробилки:

Q = М 2199,1 т t = 0,395 ч = 5563 т/ч.

Прирост производительности дробилки относительно базовой модели до модернизации составил 5563 – 4420 = 1143 т/ч (=21%).

ж) Суммарная устойчивая потребляемая мощность двух приводов при работе дробилки составила 580–700 кВт. и) Температура всех контролируемых ответственных узлов – в норме на всем протяжении работы дробилки, в том числе на максимальной нагрузке. Установившиеся температуры сохранялись в пределах 60–70% от максимально допустимой, что соответствует нормальному режиму работы.

к) Все показатели работы дробилки – в пределах нормы. Дробилка работает устойчиво под завалом.

Подтверждение расчетных характеристик дробилки ККД-1500/180 на прочных высокоабразивных рудах Стойленского месторождения позволило перейти ко второму этапу наращивания производительности участка крупного дробления – замене отработавшей свой срок дробилки крупного дробления №1 на новую ККД-1500/180. В конструкции новой дробилки инженеры ПАО «Уралмашзавод» воплотили выработанные по итогам совместной работы со специалистами АО «Стойленский ГОК» технические решения, обеспечив повышенную производительность с сохранением высокой надежности (табл. 1).

Отметим, что с 2010 г. на обогатительной фабрике АО «Стойленский ГОК» эксплуатируется щековая дробилка с простым качанием щеки ЩДП 15х21У, изготовленная по специальному заказу комбината для измельчения богатой руды. Ее производительность по горной массе составляет 530 м3/ч [2; 3]. Дробилка за 10 лет эксплуатации подтвердила заявленную производительность. Надежность машины позволяет горнякам выполнять технологические задачи даже в случаях повышающихся коэффициентов неравномерности подачи руды и вынужденных колебаниях межремонтных интервалов.

АО «Карельский окатыш» – один из крупнейший ГОКов России по производству железорудного концентрата и окатышей. Рудоподготовка производится по трехстадиальной схеме с применением 14 единиц дробильного оборудования. С 2016 г. на комбинате началась поэтапная установка модернизированных дробилок среднего и мелкого дробления, а в 2019–2020 гг. – идет установка форсированных гирационных дробилок крупного дробления ККД-1500/180М.

Значимым этапом этой работы является решение непростой технологической задачи, поставленной Карельским окатышем перед УЗТМ: повышение производительности дробилок при сохранении монтажных размеров для установки их на имеющиеся фундаменты без значительного изменения строительных конструкций. Модернизация осуществляется в рамках реализации инвестиционного проекта по балансировке оборудования, цель которого – обеспечить условия для увеличения объемов производства.

Для решения поставленной задачи на первом этапе (2015–2018 гг.) ПАО «Уралмашзавод» были разработаны новые конструктивные решения, воплощенные в дробилках КМД-3000Т2-ДП-М:

– по результатам математического моделирования изменена камера дробления, что позволило увеличить производительность и снизить крупность дробленого продукта;

– в автоматической системе управления применен принципиально новый алгоритм, разработанный совместно со специалистами АО «Карельский окатыш», который позволяет при стабильной во времени крупности продукта автоматически выходить на максимально допустимую загрузку дробилки и поддерживать ее, не допуская перегрузки дробилки и вспомогательного оборудования;

– спроектирован автоматизированный привод регулирования разгрузочной щели, многократно сокращающий продолжительность и трудоемкость операций регулирования;

– реализована система визуализации, позволяющая с операторской панели осуществлять контроль и управление всеми системами;

– внедрена система распределенного питания дробилки;

– внедрены частотно-регулируемые приводы мощностью до 800 кВт.

В результате в 10 раз сократилось время на регулирование и калибровку разгрузочной щели, была исключена необходимость присутствия персонала рядом с дробилками в шумной и запыленной зоне, оптимизировано ремонтное обслуживание. Заложенный в АСУ алгоритм обеспечил адаптацию к изменяющимся параметрам рудного потока за счет анализа рабочих параметров дробления и управления режимами работы систем дробилки, обеспечив высокую производительность.

На втором этапе (2019–2020 гг.) АО «Карельский окатыш» сформулированы дальнейшие задачи по развитию дробильного передела:

– увеличение производительности крупного дробления до 5000 т/ч;

– повышение производительности стадии среднего дробления на производительность дробилки 1500 т/ч при гарантированной крупности продукта не более 60 мм;

– повышение производительности стадии мелкого дробления с выходом на производительность дробилки 800 т/ч при гарантированной крупности продукта не более 10% класса +14 мм.

Результатом стала разработка новой серии дробилок типоразмера КСД/КМД-30001 [4–6] (табл. 2).

Достижение повышенной производительности реализуется за счет ряда изменений в конструкции дробилок: повышения мощности привода, увеличения частоты качания дробящего конуса, изменения формы камер дробления, оптимизации распределения входного потока горной массы по камере дробления и др.

Наибольшей модернизации подверглись конусные дробилки среднего и мелкого дробления КСД-3000 и КМД-3000: была внедрена современная гидропневматическая система прижатия опорного кольца (на дробилках КМД), обеспечивающая не только полностью автоматическое регулирование размера разгрузочной щели по мере износа броней, но и упругую амортизацию за счет специальных гидропневматических блоков, применение которых обеспечивает кроме этого и ряд других преимуществ [7; 8], разработана специальная камера дробления, установлен главный привод увеличенной мощности с частотным регулированием, применен распределитель питания направленного действия (на дробилках КМД-3000), усовершенствована автоматизированная система управления и др. Также при проектировании были усилены базовые узлы и детали механизмов как по конструкции, так и за счет марок сталей с повышенными прочностными характеристиками.

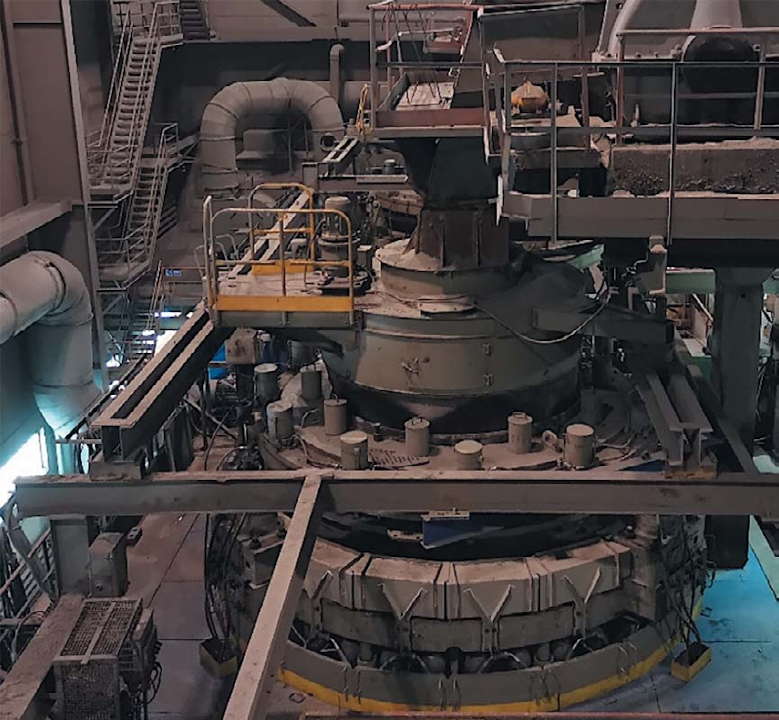

- Рис. 1 Новая дробилка КМД-3000/800 на испытательном стенде ПАО «Уралмашзавод» (слева) и в корпусе среднего и мелкого дробления АО «Карельский окатыш» (справа)

- Fig. 1 New KMD-3000/800 Crusher at Uralmashplant Test Bench (left) and in Secondary and Tertiary Plant at Karelsky Okatysh JSC (right)

В феврале 2020 г. ПАО «Уралмашзавод» ввел в эксплуатацию в АО «Карельский окатыш» головной образец КМД-3000/800 с новейшей системой гидропневматического прижатия (рис. 1). В ходе эксплуатационных испытаний машина вышла на заявленную производительность более 750 т руды в час и продемонстрировала степень дробления 4,94, что является очень хорошим показателем. Специалистами ПАО «Уралмашзавод» и АО «Карельский окатыш» ведется дальнейшая работа по доведению крупности продукта дробления до минимального значения.

Повышение удельной производительности дробилок оборудования не может ограничиваться только установкой новых машин. Соответствующим образом должна настраиваться система его технического обслуживания и ремонта.

Одним из методов обеспечения эффективной работы горного оборудования является стандартизация рабочих процессов, основанная на разработке технологических регламентов на ремонт и обслуживание горной техники [9]. Неотъемлемая часть качественного сопровождения жизненного цикла горного оборудования – наличие комплектов эксплуатационной документации, в том числе регламентирующей организацию ТОиР на эксплуатирующем предприятии. Подготовка таких комплексных регламентов на тип оборудования, учитывающих дифференциацию по условиям эксплуатации является сложной задачей, требующей сбора и систематизации больших объемов статистических данных и соответствующего научно-методического обеспечения [10]. При этом они могут поставляться совместно с оборудованием как унифицированные документы.

За последние несколько лет ИГД УрО РАН во взаимодействии с ПАО «Уралмашзавод» и горнодобывающими предприятиями разработаны регламенты на систему технического обслуживания и ремонта дробильного оборудования производства УЗТМ. Уникальные данные предоставлены АО «Карельский окатыш», которое внедряет высокопроизводительные дробилки ККД-1500/180 и новое поколение конусных дробилок среднего и мелкого дробления КСД/КМД-3000. Большой фактический материал, подкрепленный данными о внедряемых высокопроизводительных дробилках «Уралмашзавода», собран на Стойленском ГОКе, эксплуатирующем конусные дробилки крупного дробления (ККД-1500/180), щековые дробилки с простым качанием щеки (ЩДП-15х21У), дробилки среднего и мелкого дробления КСД/КМД-2200.

Регламенты разработаны с целью стандартизации процессов ремонтного обслуживания их узлов и агрегатов и предназначены для:

– эффективности работы дробильного оборудования ПАО «Уралмашзавод» на горнодобывающих предприятиях с учетом специфики их работы, научно-технической проработки структуры ремонтного цикла и основных операций по ТОиР;

– изучения и дальнейшего использования персоналом, занимающимся техническим обслуживанием и ремонтом дробильного оборудования на горных предприятиях; – календарного планирования технического обслуживания и ремонта;

– планирования расхода запасных частей и материалов при эксплуатации дробилки.

В регламентах нашли отражение следующие вопросы: 1. Устройство и принцип работы дробилок. Соблюдение правильной кинематики и динамики работы основных элементов дробилки.

2. Структура ремонтного цикла, виды ремонта, их периодичность, трудоемкость и продолжительность. Ремонты дифференцированы по характерным условиям эксплуатации дробилок, базируясь на фактических данных горнодобывающих предприятий России и ближнего зарубежья.

3. Подробный порядок по каждому виду технического обслуживания и ремонта с выделением как ключевых операций, так и контрольно-ревизионных. Методы и приемы по поддержанию гидравлического, электрического и пневматического оборудования дробилок в работоспособном состоянии.

4. Средний срок службы деталей дробилок и критерии их выбраковки (признаки предельного состояния). Прогноз расхода запасных частей на нормируемый период работы дробилки.

5. Условия, соблюдение которых при технической эксплуатации дробилок обеспечивает их стабильную работу. Возможные критические отказы и методы их предотвращения, а также предотвращение ошибочных действий персонала, влекущих риск возникновения инцидентов.

6. Требования безопасности при проведении ТОиР дробилок, в том числе как базовые общепромышленные требования по охране труда, так и специальные меры при выполнении такелажных, сварочных работ, ремонта гидравлического и электрического оборудования на тяжелом оборудовании.

7. Технологические карты ремонта дробилок, формирующие правильные приемы разборки, сборки дробилок и ремонта их узлов.

Современные регламенты ТОиР не могут не учитывать требований со стороны все более развивающейся цифровизации, а потому должны содержать не обобщенно-универсальные, а точные и полные данные о нормах, периодичности, методах и последовательности операций по ремонту каждого конкретного семейства моделей оборудования.

Особый вопрос – нормирование периодичности ремонтов. При его решении необходимо учитывать комплекс разноплановых факторов:

– межремонтные периоды должны соответствовать ресурсу основных узлов и деталей и базироваться на практическом опыте эксплуатации дробилок;

– при расчете должны учитываться только те данные о наработке до полного износа, которые соответствуют применению качественных запасных частей и расходных материалов;

– ремонты не должны быть ни слишком частыми, чтобы не снизить выработку дробилок, ни чрезмерно редкими, чтобы свести к минимуму риск внепланового выхода из строя деталей;

– оптимальный ремонтный цикл должен обеспечивать максимальный коэффициент технической готовности дробилки при разумной суммарной трудоемкости ремонтов за рассматриваемый период (цикл между капитальными ремонтами или календарный год).

Специалистами ИГД УрО РАН для формирования и обработки базы данных статистической информации о работе узлов дробилок производства ПАО «Уралмашзавод» были собраны данные на действующих горнодобывающих предприятиях: АО «Стойленский ГОК» (г. Старый Оскол), АО «Карельский окатыш» (г. Костомукша), Ковдорский ГОК (г. Ковдор), Учалинский ГОК (г. Учалы), Северский карьер (г. Екатеринбург, п. Северка), Сибирский карьер (г. Екатеринбург), ОАО «Ураласбест» (г. Асбест), Михайловский ГОК (г. Железногорск), Лебединский ГОК (г. Губкин), Гайский ГОК (г. Гай), АО «Апатит» (г. Кировск), Магнитогорский металлургический комбинат (г. Магнитогорск), Качканарский ГОК (г. Качканар), РУПП «Гранит» (г. Микашевичи, Республика Беларусь), Южный ГОК, Центральный ГОК, Ингулецкий ГОК (г. Кривой Рог, Украина) и др.

Исследования показателей наработки узлов и деталей конусных и щековых дробилок на горнодобывающих предприятиях позволили выявить основные факторы, влияющие на потребную периодичность и объем ремонтных работ:

- режим работы (годовая производительность, равномерность загрузки в течение суток, месяца и др.);

- плотность (удельная масса), крепость (прочность) и «вязкость» перерабатываемого материала;

- абразивность перерабатываемых руд;

- влажность перерабатываемого материала;

- крупность кусков входного потока (питания) перерабатываемого материала (качество дробления руд взрывом в карьере);

- степень дробления;

- частота попадания недробимых тел;

- качество и состояние жидкой и густой смазки;

- качество и состояние гидравлических жидкостей;

- качество используемых при ремонте материалов и запасных частей.

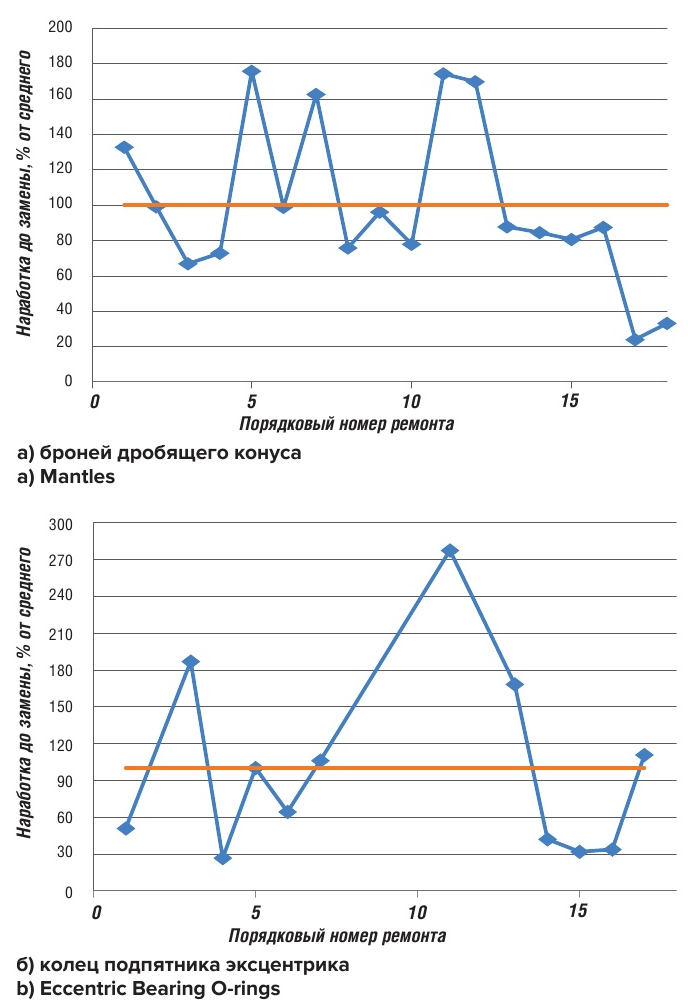

- Рис. 2 Пример изменения наработки до замены узлов дробилок ККД-1500/180

- Fig. 2 Example of Changes in Time Between Replacement for KKD-1500/180 Crusher Components

Данные рис. 2 иллюстрируют динамичность показателей наработки до замены узлов дробилок ККД-1500/180 и их зависимость от большого количества факторов. Видно, что в приведенном примере срок службы броней дробящего конуса за рассматриваемый период относительно стабилен, однако в конце периода снижался. С учетом динамики срока службы до замены деталей эксцентрика, который в конце периода тоже снижался, это может говорить о возрастании крепости дробимых пород, что вызывает как повышенные нагрузки на брони, так и возрастание нагрузок на эксцентрик. Резкое падение срока службы броней после 16-го и 17-го ремонтов характеризуется зафиксированными случаями несоответствий качества при изготовлении броней. В целом высокий срок службы узлов эксцентрика относительно среднестатистического может свидетельствовать о выдерживании требований технической эксплуатации системы жидкой смазки, точной выверке эксцентрикового узла при ремонтах, применении качественных запасных частей в эксцентрике. Снижение же на этом фоне срока службы броней, помимо выше обозначенного фактора, может свидетельствовать о повышении абразивности дробимых руд, а в отдельных случаях об изменении технологических требований к крупности готового класса дробимого продукта в сторону уменьшения щелевого режима.

Таким образом, систематизация и детальный анализ данных о параметрах дробилок в привязке к эксплуатационным факторам, ремонтным воздействиям дают перспективный инструмент для ретроспективного анализа и корректировки системы ТОиР, в том числе оценки качества применяемых запасных частей и материалов, качества выполнения ремонтов.

Однако при ручном сборе и анализе столь большого объема данных такой метод будет характеризоваться высокой трудоемкостью и временным лагом, что сводит на нет возможные эффекты. Поэтому важно развивать автоматизированные (цифровые) аналитические системы поддержки ТОиР дробильного оборудования, в том числе ассоциированные и/или интегрированные в АСУ дробилок. Краеугольным камнем на пути их развития пока остается проблема необходимости сбора данных о работе дробилки с последующей их обработкой изготовителем дробилок для создания оптимизирующих и прогнозирующих алгоритмов. Решением вопроса может быть совместная работа горнодобывающих предприятий, изготовителей дробилок и научно-исследовательских институтов, которая позволит разработать необходимые алгоритмы в рамках НИР и в последующем внедрять их как готовые программные продукты в закрытых системах АСУ.

- Рис. 3 Соотношение трудозатрат на ТОиР, приведенных к 1 млн т переработанной горной массы, для дробилок разного типоразмера производства ПАО «Уралмашзавод»

- Fig. 3 MRO labor costs adjusted to 1 million tons of processed rock mass for different size crushers produced by Uralmashplant JSC

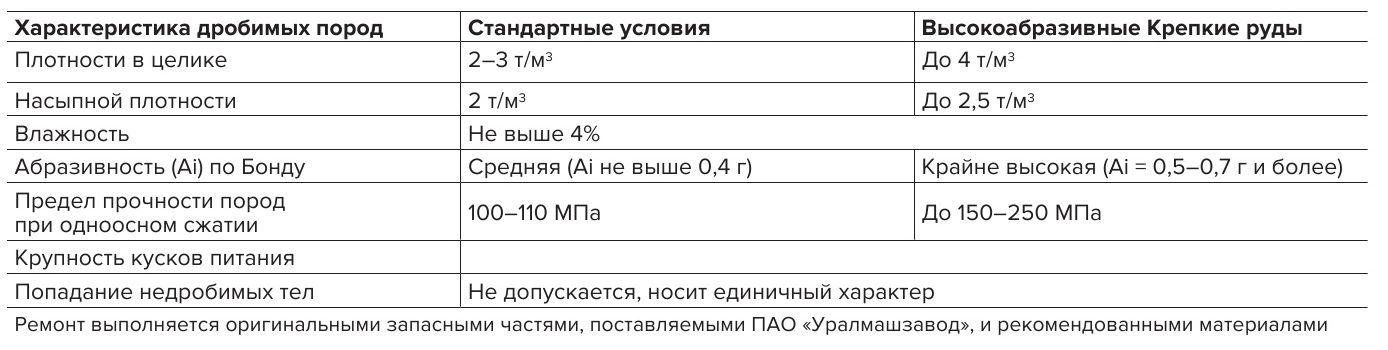

По рис. 3 можно судить об удельных показателях трудоемкости технического обслуживания и ремонта на 1 млн т переработанной горной массы. Эти нормы разработаны ИГД УрО РАН по результатам исследований на фактических данных о системах ТОиР и сроках службы узлов и деталей дробилок на действующих горнодобывающих предприятиях. В поле анализа включались данные за период 20–30 лет (в зависимости от наличия исходной информации) порядка 20 горнодобывающих предприятий. Представленные на диаграммах условия дробления пород характеризуются параметрами, приведенными в табл. 3.

- Таблица 3 Характеристика условий дробления пород, рассматриваемых на диаграммах рис. 3

- Table 3 Specifications of Crushing Conditions for Rocks in Charts in Figure 3

Из рис. 3 видно, что высокая производительность дробилок ККД-1500/180 при достаточной надежности работы как в стандартных, так и в тяжелых условиях позволяет достичь минимальной удельной трудоемкости. Это подтверждается и практикой их эксплуатации на горнодобывающих предприятиях. Из рассмотренных дробилок среднего и мелкого дробления аналогичным принципом соотношения преимущества меньшей удельной трудоемкости ТОиР и большей производительности обладают дробилки КСД3000 и КМД-3000. Фактор преимуществ, заложенный УЗТМ в дробилках вышеназванных классов, объясняется их способностью длительный период обеспечивать надёжность работы при сохранении технологических параметров производственного процесса горнодобывающего предприятия за счет баланса собственной металлоёмкости и подбора наиболее прочного материала при изготовлении.

Отметим, что указанные на рис. 3 преимущества высокопроизводительных дробилок реализуются только при полном использовании их производительности. При меньших объемах переработки руды целесообразно выбирать меньший типоразмер машин (например, КСД/КМД-2200 вместо КСД/КМД-3000 и ЩДП вместо ККД-1500), что обеспечит экономию как на стоимости оборудования, так и на его эксплуатации и меньших габаритах и массах.

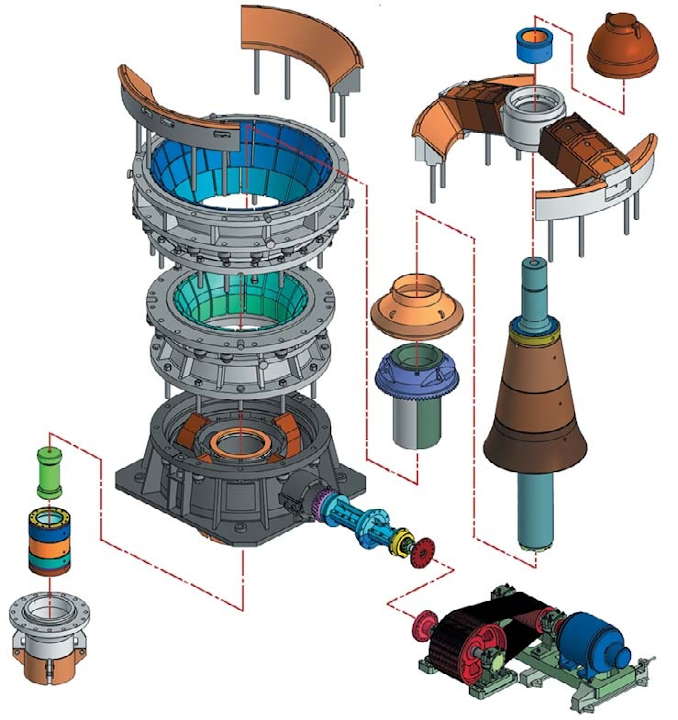

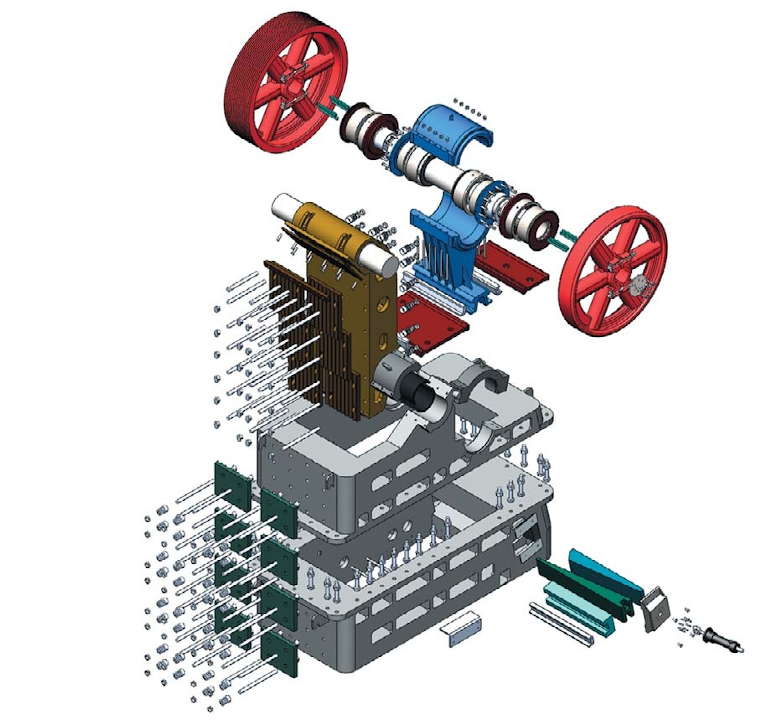

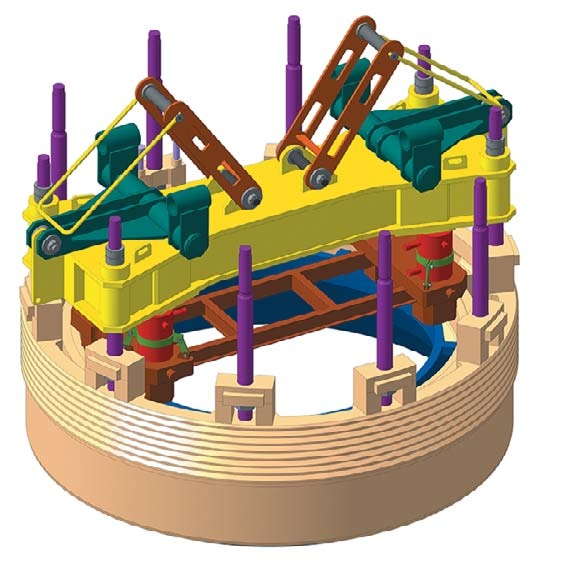

Учитывая развитие конструкций дробилок ПАО «Уралмашзавод» и совершенствование технологий ремонта, современные регламенты должны сопровождаться пооперационными типовыми технологическими картами технического обслуживания и ремонта дробилок. Они позволяют не только правильно выполнять ремонт, обеспечивая предусмотренный изготовителем уровень функционирования, но и спланировать потребность в инструментах, приспособлениях и материалах, а также ремонтных стендах, грузоподъемном оборудовании и такелажной оснастке. Все технологические карты в разработанных ИГД УрО РАН регламентах снабжены качественными иллюстрациями, раскрывающими как внутреннее устройство дробилок, так и правильное выполнение разборки, сборки и ремонта узлов (рис. 4). Это позволяет эффективно обучать персонал горнодобывающих предприятий, обеспечивая высокий уровень знаний, что в конечном итоге ведет к качественной технической эксплуатации дробильного оборудования, его надежной и высокопроизводительной работе. Точность отображения устройства дробилок обеспечивается моделированием в программном комплексе «КОМПАС 3D». Для дробилок, которые, как правило, находятся в технологической цепи аппаратов, выход их из строя приводит к остановке всего участка или существенному снижению производительности. Поэтому целесообразно применять планово-предупредительную систему технического обслуживания и ремонтов. В связи с этим правильная организация ТОиР должна включать нормы сроков службы деталей до замены, чтобы своевременно планировать их закупку и замену, а также критерии их выбраковки по результатам визуальной и инструментальной диагностики. Эта информация является неотъемлемой частью разрабатываемых регламентов ТОиР.

- а) Дробилки КСД/КМД-2200

a) KSD/KMD-2200 Crushers

- б) Дробилки КСД/КМД-3000

b) KSD/KMD-3000 Crushers

- в) Дробилки ККД-1500

c) KKD-1500 Cushers

- г) Дробилки ЩДП (9х12У, 12х15У, 15х21У)

d) SchDP Crushers (9х12U, 12х15U, 15х21U) - Рис. 4 Структурирование основных узлов дробилок производства «Уралмашзавод» применительно к регламентации их ремонтов агрегатно-узловым методом

- Fig. 4 Main Structural Components of Uralmashplant Crushers in Relation to Component Repair Scheduling

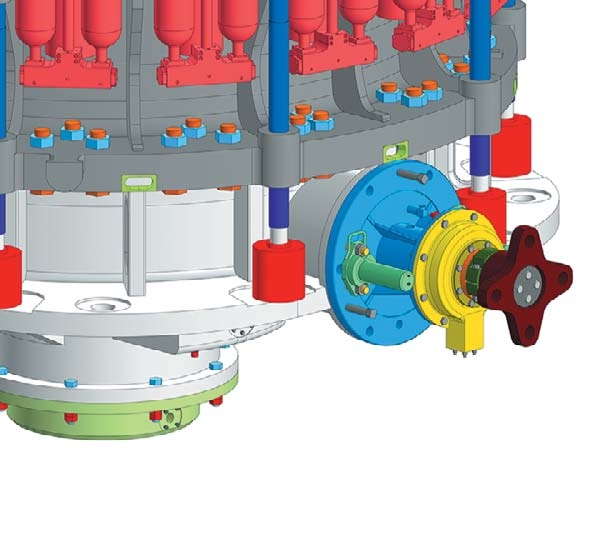

Особенно важно для тяжелого дробильного оборудования, масса отдельных узлов которого достигает десятков и сотен тонн, обеспечить выполнение ремонтных работ производительно и с соблюдением мер безопасности. Так, неправильная установка броней на конусных дробилках, некачественная их заливка, чрезмерная или слабая затяжка приводят к преждевременному выходу их из строя, сокращая межремонтный период до 2–3 раз. Поэтому ПАО «Уралмашзавод» для выполнения ключевых ремонтных операций сопровождает поставляемое дробильное оборудование специальными механизированными приспособлениями (для демонтажа и монтажа броней, приводных валов и т.д.; вспомогательные электрические и гидравлические приводы для выполнения сервисных операций и др.), позволяющими снизить трудоёмкость ремонта и исключить возможные несоответствия при разборке/ сборке дробилок.

- а) Демонтаж брони регулирующего кольца с помощью траверсы и гидродомкратов

a) Removal of Adjustment Ring Lining Using a Cross Beam and Hydraulic Jacks

- б) Демонтаж и монтаж приводного вала с помощью гидроцилиндров

b) Removal and Installation of Drive Shaft using Hydraulic Cylinders - Рис. 5 Механизация ремонтных работ конусных дробилок среднего и мелкого дробления производства «Уралмашзавод» с использованием оригинальных приспособлений, поставляемых заводом

Fig. 5Mechanization of Servicing Uralmashplant Secondary and Tertiary Crushers using Original OEM Accessories and Tools

Регламентация операций ТОиР должна в обязательном порядке предусматривать их правильное выполнение, обеспечивающее соблюдение заданных изготовителем норм точности сопряжения деталей, показателей качества применяемых материалов, параметры контроля качества выполнения ремонта, и в конечном итоге эксплуатационных качеств дробилки. На рис. 5 приведены примеры механизации ремонтных операций с использованием приспособлений, поставляемых ПАО «Уралмашзавод»:

- для демонтажа брони регулирующего кольца с использованием специальной траверсы и гидравлического механизма;

- для демонтажа и монтажа приводного вала в станину дробилки с применением гидравлического приспособления.

Заключение

1. Сотрудничество специалистов горнодобывающих предприятий и ПАО «Уралмашзавод» позволяет достигать прикладных результатов в повышении производительности и обеспечении качества дробления горной массы на действующих обогатительных производствах за счет выполнения комплекса конструктивных, технологических и ремонтно-эксплуатационных мер.

2. В современных условиях наращивания производительности горнодобывающих предприятий для сокращения простоя дробильного оборудования требуется оптимизация системы ТОиР каждого вида оборудования, обеспечивающая при достаточном минимуме ремонтов безаварийную работу.

3. Оптимизация ремонтных служб на горнодобывающих предприятиях (нередко соответствующая аутсорсингу ремонтного персонала, его обновлению) и повышение интенсивности ремонтов требует наличия регламентирующе-обучающих методических материалов, позволяющих в короткие сроки обучить специалистов, обеспечить эффективное планирование ремонтов и заказа запасных частей и расходных материалов. Такими документами должны стать комплексные регламенты ТОиР, дифференцированные по моделям оборудования.

4. Разработанные регламенты технического обслуживания и ремонта по семействам дробильного оборудования производства ПАО «Уралмашзавод» выполнены по указанным выше принципам и учитывают:

- изложение устройства оборудования;

- описание структуры ремонтного цикла с дифференциацией по разным условиям эксплуатации;

- детализацию перечня работ по видам технического обслуживания и ремонтов;

- нормирование сроков службы узлов и деталей и критерии их выбраковки;

- формирование навыков по эффективной эксплуатации оборудования, предотвращению инцидентов, выявлению и устранению возможных неисправностей;

- описание операций по техническому обслуживанию и ремонту оборудования;

- требования безопасности при ведении ремонтных работ и технического обслуживания.

5. Развитием работ по составлению современных регламентов ТОиР может стать создание электронных пособий по ТОиР, а также цифровых экспертно-аналитических систем, обеспечивающих в режиме реального времени прогнозирование работы оборудования, требующихся корректирующих и ремонтных работ, а также плана закупки запасных частей и материалов.

Список литературы

1. Липатов А.Г. Опыт эксплуатации форсированных дробилок крупного дробления производства ПАО «Уралмашзавод» в АО «Стойленский ГОК». В: Достижения и перспективы развития машиностроительного комплекса УЗТМ-КАРТЭКС: доклады науч.-практ. конф., г. Санкт-Петербург, 19–20 июня 2019 г. СПб.; 2019.

2. Григорян В.А. Дробильно-сортировочный участок в составе ОАО «Стойленский ГОК». Горный журнал. 2011;(6):72–73. Режим доступа: https://www.rudmet.ru/journal/548/article/5860/

3. ПАО «Уралмашзавод»: модернизация дробильного оборудования на Стойленском ГОКе. Горная Промышленность. 2017;(5):112. Режим доступа: https://mining-media.ru/ru/article/drobilka/12957-pao-uralmashzavod-modernizatsiya-drobilnogo-oborudovaniyanactojlenskom-goke

4. Лагунова Ю.А., Фурин В.О., Федулов К.А. Конусные дробилки ПАО «Уралмашзавод» для конкретных условий эксплуатации. Горное оборудование и электромеханика. 2018;(1):27–33.

5. Федулов К.А., Хафизов Д.Х. Современные модернизированные дробилки ПАО «Уралмашзавод». В: Лагунова Ю.А., Калянов А.Е. (ред.) Технологическое оборудование для горной и нефтегазовой промышленности: сб. тр. XV междунар. науч.-техн. конф. «Чтения памяти В. Р. Кубачека», проведенной в рамках Уральской горнопромышленной декады, г. Екатеринбург, 20–21 апр. 2017 г. Екатеринбург: Уральский государственный горный университет; 2017. С. 192–196. Режим доступа: https://www.elibrary.ru/item.asp?id=29339291

6. Фурин В.О., Федулов К.А., Турьянский Б.В. Интеллектуальные конусные дробилки ПАО «Уралмашзавод». Горная Промышленность. 2016;(6):15–20. Режим доступа: https://mining-media.ru/ru/article/anonsy/11545-intellektualnye-konusnye-drobilki-paouralmashzavod

7. Калянов А.Е. Обоснование параметров гидропневматической системы защиты конусных дробилок мелкого дробления от недробимых предметов: дис. … канд. тех. наук. Екатеринбург; 2018. Режим доступа: http://science.ursmu.ru/upload/doc/2018/03/23/obosnovanie_parmetrov_gidropnevmaticheskoy_sistemy_zashchity_konusnyh_drobilok_melkogo_drobleniya_ot_nedrobimyh_predmetov.pdf

8. Калянов А.Е., Лагунова Ю.А., Шестаков В.С. Расчет параметров гидрофицированной конусной дробилки. Вестник пермского национального исследовательского политехнического университета. Геология. Нефтегазовое и горное дело. 2017;16(1):73–81. DOI: http://dx.doi.org/10.15593/2224-9923/2017.1.8.

9. Андреева Л.И., Красникова Т.И., Ушаков Ю.Ю. Методология формирования эффективной системы обеспечения работоспособности горной техники. Известия вузов. Горный журнал. 2019;(5):92–106. DOI: http://dx.doi.org/10.21440/0536-1028-2019-5-92-106.

10. Журавлев А.Г., Чендырев М.А., Глебов И.А., Черепанов В.А. Методический подход к разработке регламентов технического обслуживания и ремонта дробильного оборудования горнодобывающих предприятий. Горный информационно-аналитический бюллетень. 2020;(3-1):543–556. DOI: http://dx.doi.org/10.25018/0236-1493-2020-31-0-543-556.