Предельные параметры буровзрывных работ при отбойке руды глубокими скважинами в камерах шахты им. Губкина АО «Комбината КМАруда»

- Тюпин В.Н.1, Кубликов С.Н.1,2

1 Белгородский государственный национальный исследовательский университет, г. Белгород, Российская Федерация

2 АО «Комбинат КМАруда», г. Губкин, Российская Федерация

Горная Промышленность №4 / 2020 стр. 92-97

![]() Аннотация: Основной целью статьи являются определение предельных параметров буровзрывных работ и разработка рекомендаций для производства массовых взрывов при отбойке железистых кварцитов на руднике АО «Комбинат КМАруда». Предельными параметрами в рамках данного исследования будем называть линию наименьшего сопротивления, расстояние между скважинами и удельный расход взрывчатых веществ, при изменении которых (увеличение линии наименьшего сопротивления, уменьшение удельного расхода взрывчатых веществ) отсутствует отбойка железистых кварцитов от массива (непроработка массива). Тема непроработки массива или образования порогов является актуальной при ведении взрывных работ на предприятиях по добыче полезного ископаемого как подземным, так и открытым способом. В результате исследований, проведенных на шахте им. Губкина, был выявлен ряд проблем по непроработке горного массива после ведения взрывных работ. В статье представлен анализ причин непроработки массива при массовых взрывах. Математические исследования позволили определить зависимости для определения предельных значений линии наименьшего сопротивления и удельного расхода взрывчатых веществ для отбойки руды в массиве горных пород. Приведены предельные отклонения глубоких скважин от проектного положения. Для снижения отрицательного влияния искривления скважин, что обеспечивает непроработку горного массива при взрывах, возможны следующие варианты добычи железистых кварцитов на шахте им. Губкина АО «Комбинат КМАруда»: переход на подэтажно-камерную систему отработки (2–3 подэтажа); использование станков направленного бурения; бурение скважин с помощью буровых ставов увеличенного диаметра.

Аннотация: Основной целью статьи являются определение предельных параметров буровзрывных работ и разработка рекомендаций для производства массовых взрывов при отбойке железистых кварцитов на руднике АО «Комбинат КМАруда». Предельными параметрами в рамках данного исследования будем называть линию наименьшего сопротивления, расстояние между скважинами и удельный расход взрывчатых веществ, при изменении которых (увеличение линии наименьшего сопротивления, уменьшение удельного расхода взрывчатых веществ) отсутствует отбойка железистых кварцитов от массива (непроработка массива). Тема непроработки массива или образования порогов является актуальной при ведении взрывных работ на предприятиях по добыче полезного ископаемого как подземным, так и открытым способом. В результате исследований, проведенных на шахте им. Губкина, был выявлен ряд проблем по непроработке горного массива после ведения взрывных работ. В статье представлен анализ причин непроработки массива при массовых взрывах. Математические исследования позволили определить зависимости для определения предельных значений линии наименьшего сопротивления и удельного расхода взрывчатых веществ для отбойки руды в массиве горных пород. Приведены предельные отклонения глубоких скважин от проектного положения. Для снижения отрицательного влияния искривления скважин, что обеспечивает непроработку горного массива при взрывах, возможны следующие варианты добычи железистых кварцитов на шахте им. Губкина АО «Комбинат КМАруда»: переход на подэтажно-камерную систему отработки (2–3 подэтажа); использование станков направленного бурения; бурение скважин с помощью буровых ставов увеличенного диаметра.

Ключевые слова: этажно-камерная система разработки, искривление глубоких скважин, инклинометрический метод, взрывные работы, буровзрывные работы, непроработка горного массива, предельные параметры буровзрывных работ, линия наименьшего сопротивления, удельный расход взрывчатых веществ

Для цитирования: Тюпин В.Н., Кубликов С.Н. Предельные параметры буровзрывных работ при отбойке руды глубокими скважинами в камерах шахты им. Губкина АО «Комбината КМАруда». Горная промышленность. 2020;(4):92–97. DOI: 10.30686/1609-9192-2020-4-92-97.

Информация о статье

Поступила в редакцию: 27.07.2020

Поступила после рецензирования: 10.08.2020

Принята к публикации: 17.08.2020

Информация об авторах

Тюпин Владимир Николаевич – доктор технических наук, профессор, Белгородский государственный национальный исследовательский университет, г. Белгород, Российская Федерация, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Кубликов Сергей Николаевич – аспирант, заместитель главного инженера по буровзрывным работам шахты им. Губкина, АО «Комбинат КМАруда», г. Губкин, Российская Федерация, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Коробковское месторождение железистых кварцитов разрабатывают рудником с подземным способом, шахтой им. Губкина «Комбината КМАруда». На руднике принята этажно-камерная система разработки. Высота этажа составляет 60 м. Очистные камеры имеют в основном размеры в плане 75×30 м, междукамерные целики шириной 20 м. Скважины бурят станками НКР-100 МА (МПА). Дробление массива в основном происходит путем взрывания скважин диаметром 105 мм и глубиной до 55 м на очистное пространство [1]. Отбойку производят взрыванием двух или трех рядов глубоких скважин короткозамедленно, по 1–2 скважины на ступень замедления. Удельный расход взрывчатых веществ (ВВ) при отбойке составляет 1,0–1,2 кг/м3, линия наименьшего сопротивления (ЛНС) 2,0 м, расстояние между скважинами – 3,0 м, ВВ граммотол 20. Планы развития горных работ предусматривают увеличение объемов добычи руды путем обеспечения качественной отбойки горного массива взрывом, увеличения скорости погрузки и доставки полезного ископаемого на дробильно-перегрузочный комплекс [2].

Целью настоящей статьи является определение предельных параметров буровзрывных работ (БВР) и разработка рекомендаций для обеспечения надежной отбойки железной руды от горного массива. Предельными параметрами будем называть ЛНС, расстояние между скважинами и удельный расход ВВ, при изменении которых отсутствует отбойка руды от массива, т.е. происходит непроработка массива.

Характеристика месторождения

В пределах шахтного поля имеется шесть рудных участков: Юго-Восточный, Северо-Западный Сретенский, Северо-Восточный Стретенский, Малый Южный, Западный, Центральный. В целом породы и руды представлены неокисленными железистыми кварцитами, невыветрелыми сланцами, амфиболитами, диорит-порфиритами.

Неокисленные железистые кварциты представляют собой весьма крепкие породы с пределом прочности на сжатие от 72,4 до 297,3 МПа. Объемная масса их составляет в среднем 3,41 т/м3. Невыветрелые сланцы, амфиболиты, диорит-порфириты имеют предел прочности на сжатие более 40 МПа. Объемный вес невыветрелых сланцев изменяется от 2,69 т/м3 до 3,19 т/м3.

Коэффициент крепости по шкале М.М. Протодьяконова составляет для наиболее слабых пород – сланцев – 3–10, железистых кварцитов 8–14, а наиболее крепких безрудных кварцитов достигает 18–20. Средний размер отдельности в массиве железистых кварцитов равен 0,2–0,6 м. Бурение глубоких скважин на шахте им. Губкина приводит к закономерному их искривлению. Геометрические замеры проводились с помощью инклинометрической станции МИС-42.80 [3]. На шести рудных участках проведено около четырех тысяч замеров в 380 скважинах. Установлено, что на глубине 30 м искривление составляет в среднем 0,18–0,39 м, на глубине 50 м – 0,31–0,8 м, иногда достигает 1,5–3,6 м [4]. Исследованием вопросов отбойки руды глубокими скважинами занимались и отечественные, и зарубежные ученые [5–15].

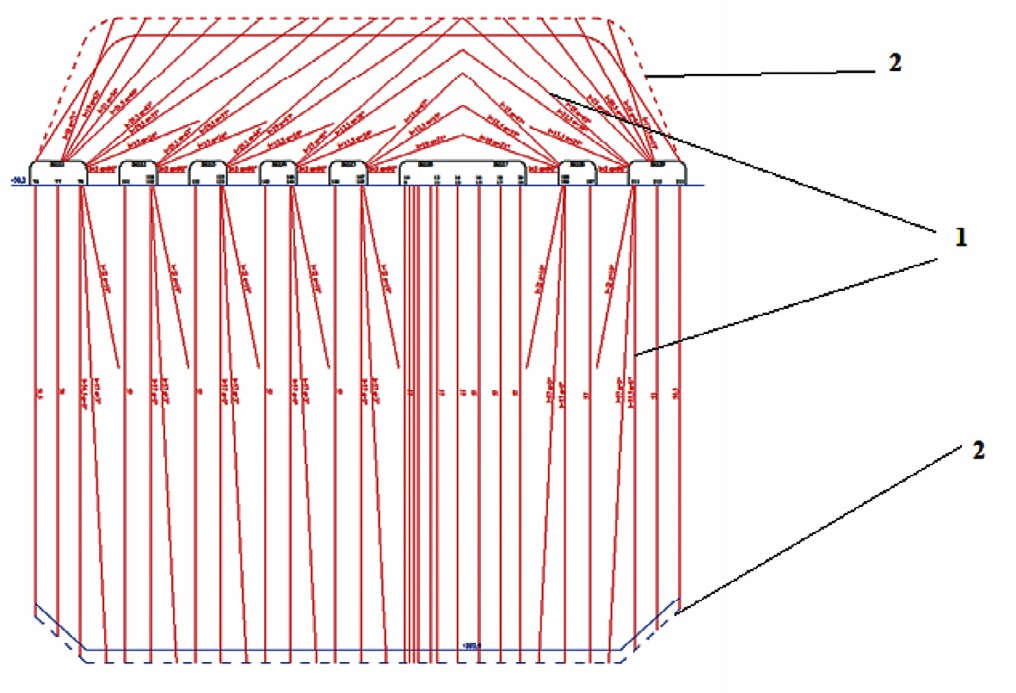

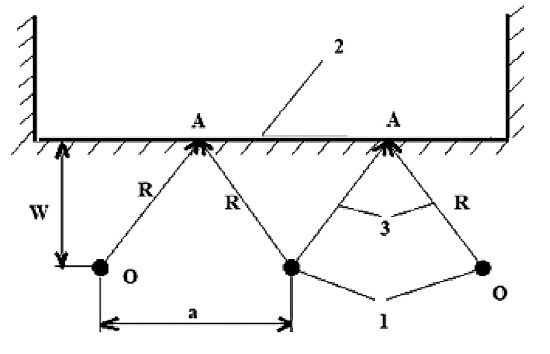

- Рис. 1 Схема расположения взрывных скважин при отбойке руды от массива: 1 – взрывные скважины, 2 – проектный контур камеры

- Fig. 1 Layout of blast holes for ore breaking off the rock mass: 1 – blast holes, 2 – design stope profile

Проектное расположение скважин изображено на рис. 1. При ведении взрывных работ весьма частым событием является непроработка (отсутствие отделения – отбойки от горного массива полезного ископаемого) в нижней части камеры (рис. 2). Непроработка массива сопровождается наличием не отделенного от общего массива полезного ископаемого.

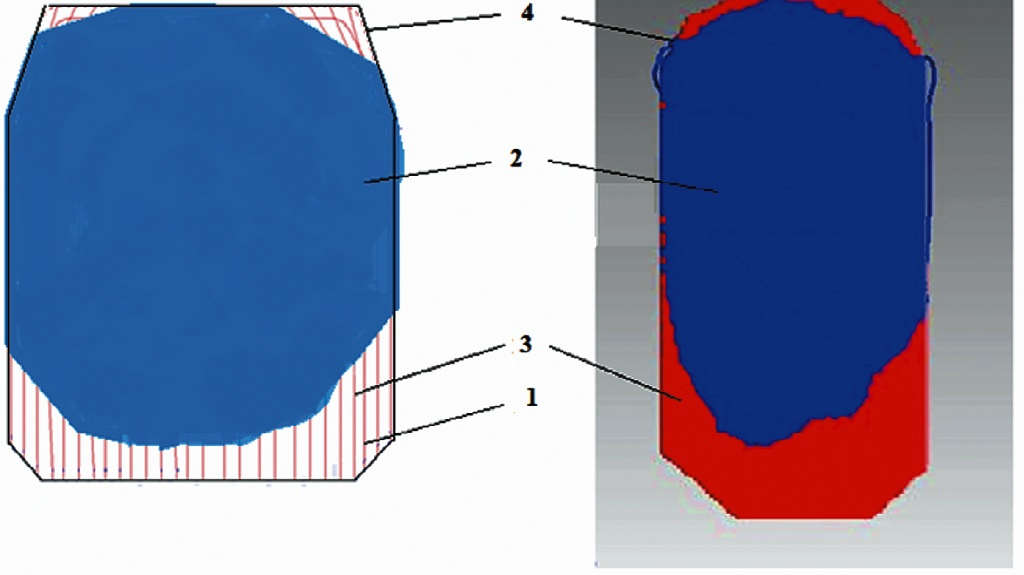

- Рис. 2 Типичная форма очистного пространства в камере после ведения взрывных работ при непро-работке горного массива: 1 – взрывные скважины, 2 – очистное пространство, 3 – неотбитая часть массива, 4 – проект-ные границы камеры

- Fig. 2 Typical shape of extraction space inside a stope after blasting operations with poor fragmentation of the rock mass: 1 – blast holes, 2 – extraction space, 3 – non-fractured rock mass, 4 – design stope boundaries

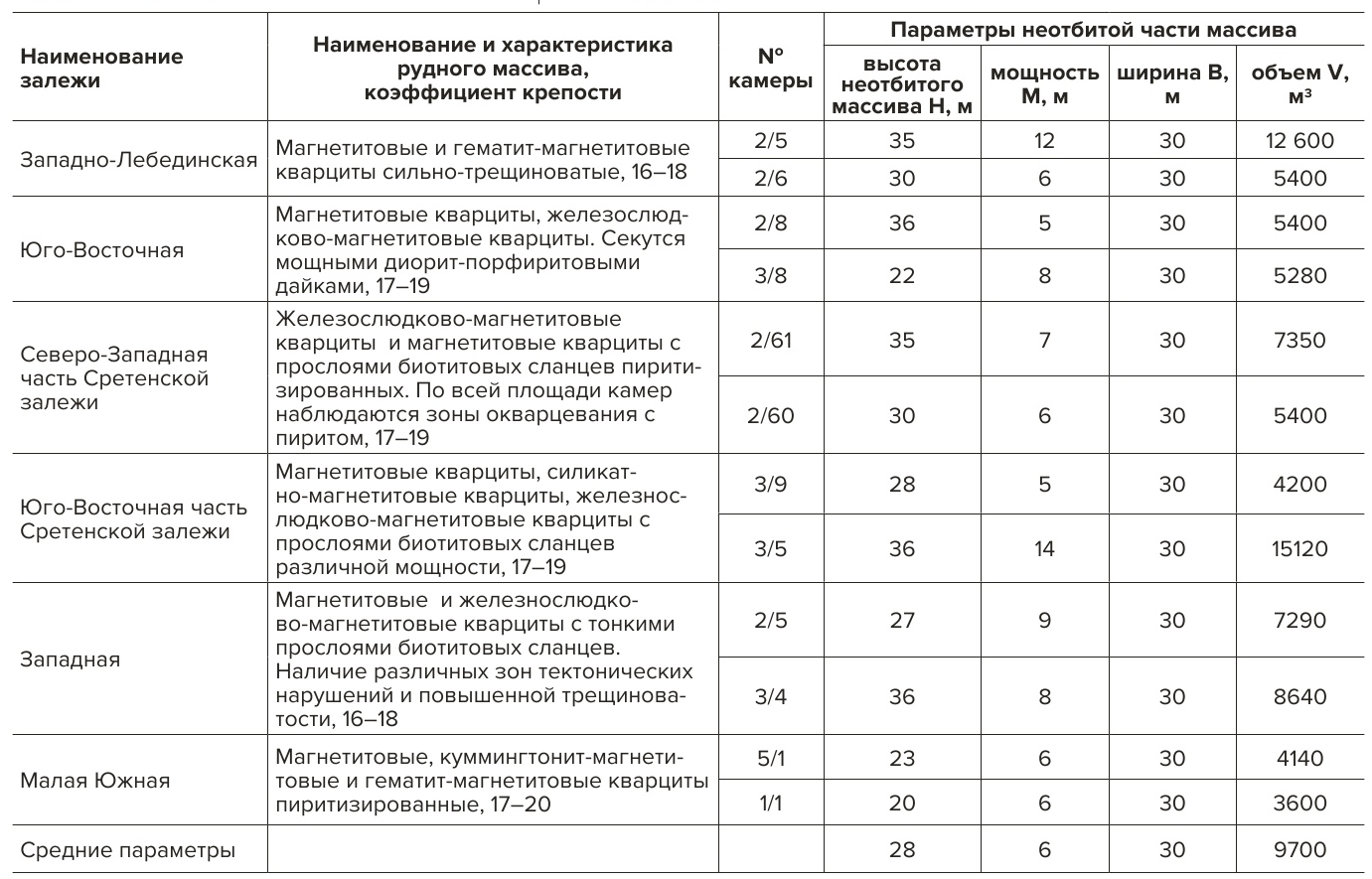

В табл. 1 приведены геологическая характеристика пород и параметры неотбитой части камер на различных залежах шахты им. Губкина «Комбината КМАруда». Анализ табл. 1 показывает, что высота непроработанной части массива составляет 20–36 м (в среднем 28 м), мощность 5–12 м (в среднем 6 м), ширина – 30 м. Объем неотбитой части составляет 4,14–15,42 тыс. м³ (в среднем 9,7 тыс. м³). Частота проявления неотбитой части массива составляет от 1 до 4 (в среднем 2) непроработки на 87 массовых взрывов за один год. Средний годовой объем непроработанной части горного массива за исследуемый период с 2015 по 2020 г. составляет 22,1 тыс. м³.

- Таблица 1 Геометрические параметры неотбитой части камер в различных залежах

- Table 1 Geometric shape of non-fractured part of stopes in various deposits

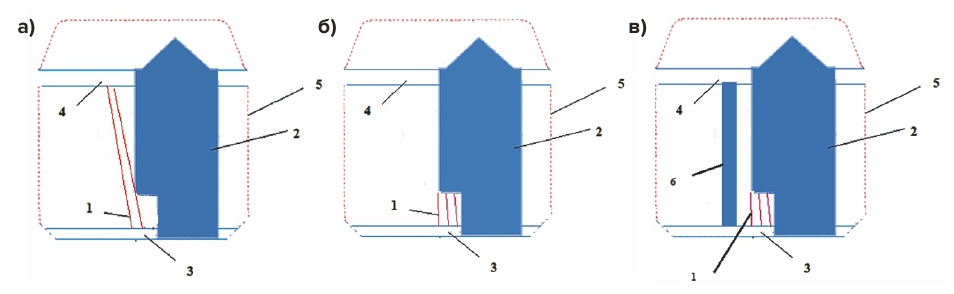

При появлении непроработанной части камеры возникают проблемы безопасности, технологические проблемы дальнейшего производства работ. Кроме того, дополнительные затраты на доведение камеры до проектного сечения увеличивают себестоимость продукции. Для доведения горной выработки до проектного сечения применяется несколько способов, рис. 3. В неотбитой части массива необходимо вторично бурить вееры скважин, заряжать и взрывать их.

- Рис. 3 Виды и способы доведения камеры до проектного сечения: а – зарядка и взрывание скважин с горизонта подсечки, б – бурение и взрывание дополнительных скважин, в – проходка дополни-тельного отрезного восстающего и взрывание скважин на него; 1 – взрывные скважины, 2 – отбитая часть камеры, 3 – горизонт подсечки камеры, 4 – буровой горизонт, 5 –проектные границы камеры, 6 – отрезной восстающий

- Fig. 3 Types and methods of bringing the stope to its design section: a – charging and blasting of holes from the undercut level, б – drilling and blasting of additional holes, в – construction of an additional cut-out raise and execution of drilling-and-blasting operations from this raise; 1 – blast holes, 2 – blasted part of the stope, 3 – stope undercut level, 4 – drilling level, 5 – design stope boundaries, 6 – cut-out raise

Технологические проблемы возникают из-за того, что массив уже нарушен первичным взрывом и это иногда приводит к обрушению вторичных скважин, некачественному заряжанию и соответственно взрыванию. Кроме того, это приводит к увеличению удельного расхода ВВ. В случае образования отказов вторичное бурение в неотбитой части массива может привести к случайному взрыву. Экономические проблемы заключаются в увеличении затрат на буровзрывные работы и снижении производительности труда на отбойку единицы руды.

Определение предельных параметров буровзрывных работ

Параметры БВР при бурении и взрывании глубоких скважин, т.е. линии наименьшего сопротивления (W), расстояние между скважинами (a), и удельный расход ВВ (q) должны обеспечить надежную отбойку руды от массива. Основной причиной, как показано выше, является искривление глубоких скважин. В этом случае может увеличиваться ЛНС, расстояние между скважинами и, соответственно, уменьшаться удельный расход ВВ. То есть существуют некоторые предельные величины W, a и q, при которых происходит непроработка массива. Причем эти параметры зависят от детонационных характеристик ВВ, физико-технических свойств горного массива и его трещиноватости. Определим предельные параметры W, a и q, изменение которых может привести к непроработке массива.

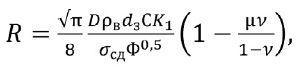

Для надежной отбойки руды от массива очевидно, что в горном массиве в направлениях OA=R необходимо взрывом создавать напряжения, превышающие предел прочности породы на сдвиг (рис. 4).

- Рис. 4 Схема к определению предельных геометрических параметров (W, a) для отбойки руды от массива: 1 – заряды ВВ; 2 – открытая поверхность; 3 – линии сдвига

- Fig. 4 Schematic diagram to determine the ultimate geometrical parameters (W, a) for ore blasting off the rock mass: 1 – explosives; 2 – free surface; 3 – shear lines

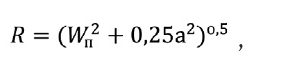

Согласно [14] расстояние R, на котором происходят разрушение и сдвиг массива горных пород, определяют по формуле:

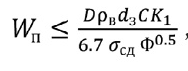

(1) где D – скорость детонации ВВ; ρв– плотность заряжания; dз– диаметр заряда ВВ; С – скорость продольной волны в породе; K1– показатель усиления действия взрыва зарядов ВВ; ν– коэффициент Пуассона породы; σсд – предел прочности породы на сдвиг; Φ – показатель трещиноватости горного массива; μ – коэффициент трения между отдельностями в массиве.

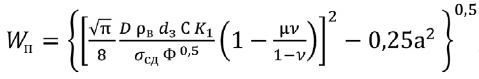

Геометрический анализ (рис. 4) дает равенство:

(2) где Wп – предельная величина ЛНС; a – расстояние между скважинами. Подставляя (2) в (1) и решая полученное уравнение, имеем:

(3) Показатель усиления действия взрыва определен по формуле [14]

![]()

(4) где n – число одновременно взрываемых зарядов: при n = 1, K1 = 1, при n = 2, μ = 0,45, K1 = 1,43. В условиях шахты им. Губкина расстояние между скважинами равно a = 3,0 м, W = 2,0 м, т. е. a = 1,5W. Подставляя эти значения в (2) и (3), а также учитывая, что при μ = 0,45, ν = 0,25, и делая численные преобразования, получим упрощенную формулу расчета ЛНС:

(5)

(5)

Определим численно-предельную величину Wп, после превышения которой происходит непроработка рудного массива. В условиях подземного рудника шахты им. Губкина D=3.6×103м/с, ρв=0.86×103 кг/м3, dз=0.11, Ф=8, K1=1. Значения скорости продольной волны и предела прочности на сдвиг взяты в [15]. Для магнетитовых кварцитов С=(4.7-7.1)×103. Предел прочности на сдвиг σсд=(10-55)×106 Пa. При расчетах предельной величины ЛНС очевидно, что предел прочности на сдвиг и скорость продольной волны необходимо брать максимальными С=7.1×103 м/с, σсд=55×106 Пa. Подставляя численные значения в (5), получим Wп≤2.32 м. Однако искривление скважин на глубине 40–50 м достигает величин 0,7–0,8 м [4]. Если бурить скважины с ЛНС= 2,0 м, то за счет искривления можно получить ЛНС 2,7–2,8 м, которая будет больше предельной. Это и обеспечивает периодическую непроработку рудного массива.

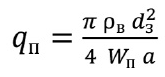

Зная геометрические параметры при взрывной отбойке руды в камерах, то есть Wп и a, можно определить предельный удельный расход ВВ по формуле

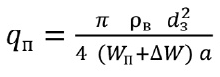

(6) В случае искривления скважин, как правило, увеличивается ЛНС, то есть (6) можно записать в виде:

(7) где ΔW – величина отклонения скважины от проектного положения.

В случае если ΔW=0, то предельный удельный расход ВВ при Wп=2,3 м, a=3,0 м и других параметрах, приведенных выше, равен qп=1,18 кг/м3. В случае отклонения скважин, например, на ΔW=0,8 м, то согласно (7) qп=0,88 кг/м3. Данного удельного расхода недостаточно для отбойки руды от массива. Многолетняя практика показывает, что фактический удельный расход ВВ на шахте им. Губкина составляет 1,0–1,27 кг/м3.

Заключение

В результате анализа производственного опыта на предмет непроработки рудного массива, математического и численного анализа можно сделать следующие выводы: 1. Опыт взрывной отбойки руды в камерах шахты им. Губкина показывает, что периодически происходит непроработка рудного массива в нижней части камеры. Высота непроработанной части составляет 20–36 м, мощность 5–12 м, ширина – 30 м, объем – 4,14–5,12 тыс. м3. Частота проявления неотбитой части массива составляет от 1 до 4 (в среднем 2) непроработки на 87 массовых взрывов за один год. Средний годовой объем непроработанной части горного массива за исследуемый период с 2015 по 2020 г. составляет 22,1 тыс. м3.

2. Математические исследования позволили получить теоретические зависимости для определения предельной величины ЛНС и удельного расхода ВВ, которые учитывают детонационные параметры ВВ и физико-технические свойства горного массива.

3. Численные расчеты и сравнение их с данными практики говорят о правомерности полученных зависимостей. Для снижения отрицательного влияния искривления скважин возможны следующие варианты добычи железистых кварцитов на шахте им. Губкина АО «Комбината КМАруда»: переход на подэтажно-камерную систему отработки (2–3 подэтажа); использование станков направленного бурения; бурение скважин с помощью буровых ставов увеличенного диаметра.

Список литературы

1. 1. Бабаянц Г.М., Вертлейб Л.К., Журин Н.Я. и др. Подземная разработка железистых кварцитов. М.: Недра; 1988.

2. Солодянкин С.С., Бугаец П.В., Кубликов С.Н. Особенности скважинной отбойки и направления развития буровзрывных работ на шахте им. Губкина. Горная промышленность. 2017;(5):74–76. Режим доступа: https://mining-media.ru/ru/article/burovoe/13012osobennosti-skvazhinnoj-otbojki-i-napravleniya-razvitiya-burovzryvnykh-rabot-na-shakhte-im-gubkina

3. Мюнх А.Ф., Шоков В.И., Биндер Я.И., Денисов В.М., Розенцвейн В.Г. Создание и первые результаты освоения мобильной инклинометрической станции для промеров взрывных скважин. Горный журнал. 2011;(10):53–56. Режим доступа: https://www.rudmet.ru/journal/663/article/8482/

4. Тюпин В.Н., Кубликов С.Н. Результаты дробления массивов железистых кварцитов при взрывании глубоких искривлённых скважин на шахте им. Губкина АО «Комбинат КМА-руда». Горный информационно-аналитический бюллетень. 2019;(8):65–73. DOI: 10.25018/0236-1493-2019-08-0-65-73.

5. Тюпин В.Н., Святецкий В.С. Методика определения параметров БВР при отработке маломощных урановых рудных тел с целью снижения разубоживания. Современные технологии. Системный анализ. Моделирование. 2013;(3):89–94. Режим доступа: http://stsam.irgups.ru/sites/default/files/docs/old/3_39_13_0.pdf

6. Тимонин В.В., Алексеев С.Е., Карпов В.Н., Черниенков Е.М. Влияние энергетических параметров погружного пневмоударника на технико-экономические показатели бурения скважин с одновременной обсадкой. Физико-технические проблемы разработки полезных ископаемых. 2018;(1);61–70. DOI: 10.15372/FTPRPI20180108.

7. Moore P. A fragmented approach. International Mining. 2015;(March):70–77.

8. Singh P.K., Roy M.P., Sinha A. Controlled Blasting for Safe and Efficient Mining Opera-tions at Rampura Agucha Mine in India. In: 8th International Conference on Physical Problems of Rock Destruction. China; 2014. P. 137–151.

9. Duan Y., Xiong D., Yao L., Wang F., Xu G. Advanced Technology for Setting Out of Blastholes and Measurements while Drilling. In: 11th International Symposium on Rock Fragmenta-tion by Blasting. Australia; 2015. P. 593–598. Available at: https://ausimm.com/product/advanced-technology-for-setting-out-of-blastholes-and-measurement-while-drilling/

10. Singh S.P., Abdul H. Investigation of blast design parameters to optimize fragmentation. Rock Fragmentation by Blasting: Fragblast 10. 2013. P. 181–187. DOI: 10.1201/b13759-23.

11. Sandvik’s New Pantera DTH. Mining Turkey: Mining end Earth Science Magazine. 2014;3(6):26–27.

12. Haibao Yi, Haibatao Yang, Li Ming, Han Bin, Zheng Lujing. Study on Open-Pit Precision Control Blasting of Easily Weathered Rock and ist Application. In: 8th International Conference on Physical Problems of Rock Destruction. China; 2014. P. 157–160.

13. Белин В.А., Горбонос М.Г., Тюпин В.Н. Технология и безопасность взрывных работ. Белгород: БелГУ; 2020.

14. Тюпин В.Н. Взрывные и геомеханические процессы в трещиноватых напряженных горных массивах. Белгород: БелГУ; 2017.

15. Протодьяконов М.М., Тедер Р.И., Ильницкая Е.И., Якобашвили О.П., Сафронова И.Б., Цыкин А.И., Квашнина О.И., Павлова Н.Н., Левушкин Л.Н., Зефиров Ю.В., Савельев А.А., Долгова М.О. Распределение и корреляция показателей физических свойств горных пород. М.: Недра; 1981. Режим доступа: http://www.geokniga.org/bookfiles/geokniga-raspredelenie-i-korrelyaciya-pokazateleyfizicheskihsvoystv-gornyh-porod.pdf