Влияние качества применяемого сырья на эксплуатацию смесительно-зарядных машин при буровзрывных работах

- Т.С. Морозова

ООО «АЗОТТЕХ», г. Москва, Российская Федерация

Горная Промышленность №1 / 2021 стр. 69-73

![]() Резюме: Исследование причин возникновения неисправностей смесительно-зарядной техники подтверждает, что основное влияние на вероятность аварийных ситуаций оказывает применение сырья, не отвечающего заявленным требованиям и имеющего нестабильные характеристики. В качестве сырьевого материала для приготовления взрывчатых веществ при механизированном заряжании скважин используются такие компоненты, как аммиачная селитра, эмульсионная матрица, дизельное топливо, эмульгатор и другие. В статье описано применение различных рецептур с данными компонентами в конкретных типах смесительно-зарядных машин компании ООО «АЗОТТЕХ». Сформулированы основные характеристики, влияющие на качество сырьевого материала, а также описан входной контроль компонентов взрывчатого вещества при приемке в местах временного хранения на опасном производственном объекте. Статья содержит описание частых видов неисправностей и технического обслуживания оборудования при использовании некачественного сырья. В заключении освещены основные методы улучшения статистики безотказной работы и рекомендации по входному контролю и применению качественных компонентов взрывчатого вещества.

Резюме: Исследование причин возникновения неисправностей смесительно-зарядной техники подтверждает, что основное влияние на вероятность аварийных ситуаций оказывает применение сырья, не отвечающего заявленным требованиям и имеющего нестабильные характеристики. В качестве сырьевого материала для приготовления взрывчатых веществ при механизированном заряжании скважин используются такие компоненты, как аммиачная селитра, эмульсионная матрица, дизельное топливо, эмульгатор и другие. В статье описано применение различных рецептур с данными компонентами в конкретных типах смесительно-зарядных машин компании ООО «АЗОТТЕХ». Сформулированы основные характеристики, влияющие на качество сырьевого материала, а также описан входной контроль компонентов взрывчатого вещества при приемке в местах временного хранения на опасном производственном объекте. Статья содержит описание частых видов неисправностей и технического обслуживания оборудования при использовании некачественного сырья. В заключении освещены основные методы улучшения статистики безотказной работы и рекомендации по входному контролю и применению качественных компонентов взрывчатого вещества.

Ключевые слова: взрывчатое вещество, смесительно-зарядная машина, неисправность, отказ, авария, техническое обслуживание, качество сырья, аммиачная селитра, эмульсионная матрица, входной контроль

Для цитирования: Морозова Т.С. Влияние качества применяемого сырья на эксплуатацию смесительно-зарядных машин при буровзрывных работах. Горная промышленность. 2021;(1):69–73. DOI: 10.30686/1609-9192-2021-1-69-73.

Информация о статье

Поступила в редакцию: 10.02.2021

Поступила после рецензирования: 15.02.2021

Принята к публикации: 19.02.2021

Информация об авторе

Морозова Татьяна Сергеевна – технический писатель, ООО «АЗОТТЕХ», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript..

Введение

Надежность смесительно-зарядных машин (СЗМ) в большей мере определяется своевременностью и уровнем осуществления технического обслуживания оборудования, но зачастую выход из строя и снижение производительности машин зависят от качества сырьевых материалов, из которых получается взрывчатое вещество (ВВ).

Рассчитано, что в первые 15 тыс. ч наработки около 70% отказов, неисправностей и аварий происходит из-за применения некачественного сырья [1]. Это значение подтверждается на практике и во многом определяет технологический процесс ведения буровзрывных работ. Влияние такого фактора, как качество сырья, отражается не только на подготовке и обслуживании СЗМ, но и на производительности работы в карьере, отношениях с поставщиками, заказчиками и надзорными органами. Кроме того, хранение некачественного сырья на опасном производственном объекте повышает риски промышленной безопасности, а также ставит на первый план регламент утилизации данных компонентов ВВ, повышая затраты на весь жизненный цикл производства ВВ и применения специализированного оборудования. Поэтому контроль качества невзрывчатых компонентов ВВ является одной из важнейших практических задач горной промышленности.

Основным источником исследования причин выхода из строя и нарушения эксплуатации машин из-за выявления фактора некачественного сырья был взят опыт ведения буровзрывных работ компании ООО «АЗОТТЕХ» (АЗОТТЕХ), которая более 10 лет оказывает комплексные услуги по производству и поставке ВВ, постоянно модернизируя технологические процессы изготовления и применения промышленных ВВ, делится не только победами и достижениями, но и не боится рассказывать о своих «ошибках», показывая тем самым открытое ведение бизнеса, уважение к труду своей команды и добросовестное выполнение обязательств перед заказчиком.

АЗОТТЕХ сотрудничает с разными поставщиками сырья, одним из которых является АО «МХК «ЕвроХим», показывающая достойную работу своей компании и имеющая высокий уровень менеджмента качества. Широкий спектр сырья на российском рынке задает свои тенденции, и в погоне за конкурентным преимуществом многие забывают о самом главном – внешнем и внутреннем контроле при отправке, транспортировке и приемке партии компонентов ВВ. Ответственность за данные процессы несут не только производители и заказчики, но и логистические компании. Взаимодействие всех сторон поможет не только доставить качественный продукт, но и сократить издержки и убытки при возникновении трудностей с поставкой сырья.

Целью данной статьи является освещение основных проблем, связанных с отказами и неисправностями оборудования смесительно-зарядных машин при использовании некачественного сырья, причин возникновения данных проблем, способов устранения неисправностей в СЗМ и совершенствования процессов буровзрывных работ.

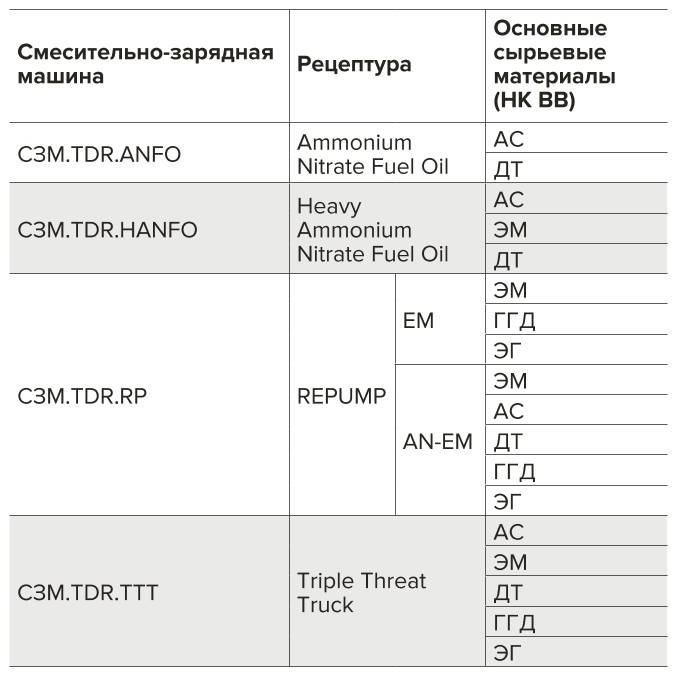

Сырьевые материалы: входной контроль

В качестве сырьевых материалов при изготовлении ВВ в СЗМ используются такие компоненты, как аммиачная селитра (АС), дизельное топливо (ДТ), эмульсионная матрица (ЭМ), индустриальное масло (ИМ), этиленгликоль (ЭГ), газогенерирующие добавки (ГГД), эмульгатор и т.д. Смесительно-зарядные машины делятся на разные типы в зависимости от рецептуры взрывчатых веществ. В таблице 1 представлена линейка СЗМ марки «TDR» компании АЗОТТЕХ [2] для разных рецептур ВВ и применяющиеся невзрывчатые компоненты взрывчатого вещества (НК ВВ) для каждого типа машин.

Таблица 1 Основные сырьевые материалы, применяющиеся в разных типах СЗМ

Table 1 Main raw materials used in different types of mixing and charging machines

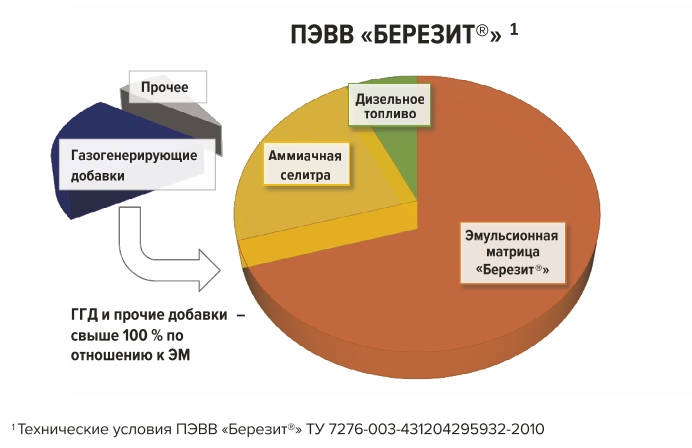

Каждый производитель НК ВВ стремится достичь лучших характеристик, отвечающих требованиям потребителей и обеспечивающих высокую детонационную способность смесевых ВВ [3–5]. В общем виде основными компонентами ВВ являются аммиачная селитра и эмульсионная матрица, именно к данным веществам предъявляются повышенные требования для обеспечения изготовления качественного ВВ. Пример компонентного состава одного из промышленных ВВ, изготовленных при механизированном заряжании скважин, представлен на рис. 1.

Рис. 1 Основные компоненты промышленных ВВ

Рис. 1 Основные компоненты промышленных ВВ

Fig. 1 Main components of industrial explosives

Конкурирующими показателями для АС являются насыпная плотность, прочность гранул, впитывающая способность, удерживающая способность, массовая доля влаги, для ЭМ – плотность, динамическая вязкость, водоустойчивость, электроемкость, температура. На выбор поставщика сырья, кроме высоких показателей физикохимических характеристик, также влияют наличие системы менеджмента качества и отзывы потребителей. Перед закупкой сырья отдел снабжения осуществляет анализ в соответствии с регламентом проведения закупок и при необходимости проводит внешний аудит производителей НК ВВ, что обеспечивает уверенность в безопасности проведения взрывных работ.

Исследования в области влияния соотношений компонентов при изготовлении ВВ на качество взрыва ведутся по сей день. Рассматриваются не только характеристики сырьевых материалов, как описано выше, но и различные условия применения [6]. Сыпучесть, расслаивание, текучесть, гигроскопичность, водоустойчивость, пыление, слеживание и химическая стойкость [7] являются основными свойствами, влияющими на эксплуатацию смесительно-зарядной техники. Данные показатели определяют стойкость ВВ в процессе выполнения всех операций подготовки, транспортирования и механизированного заряжания скважины с помощью смесительно-зарядных машин. Чтобы повысить уровень устойчивости ВВ к внешним воздействиям производители НК ВВ внимательно следят за качеством изготовления сырья, но в большинстве случаев ухудшение характеристик происходит в процессе отгрузки, хранения и недопустимых условий эксплуатации.

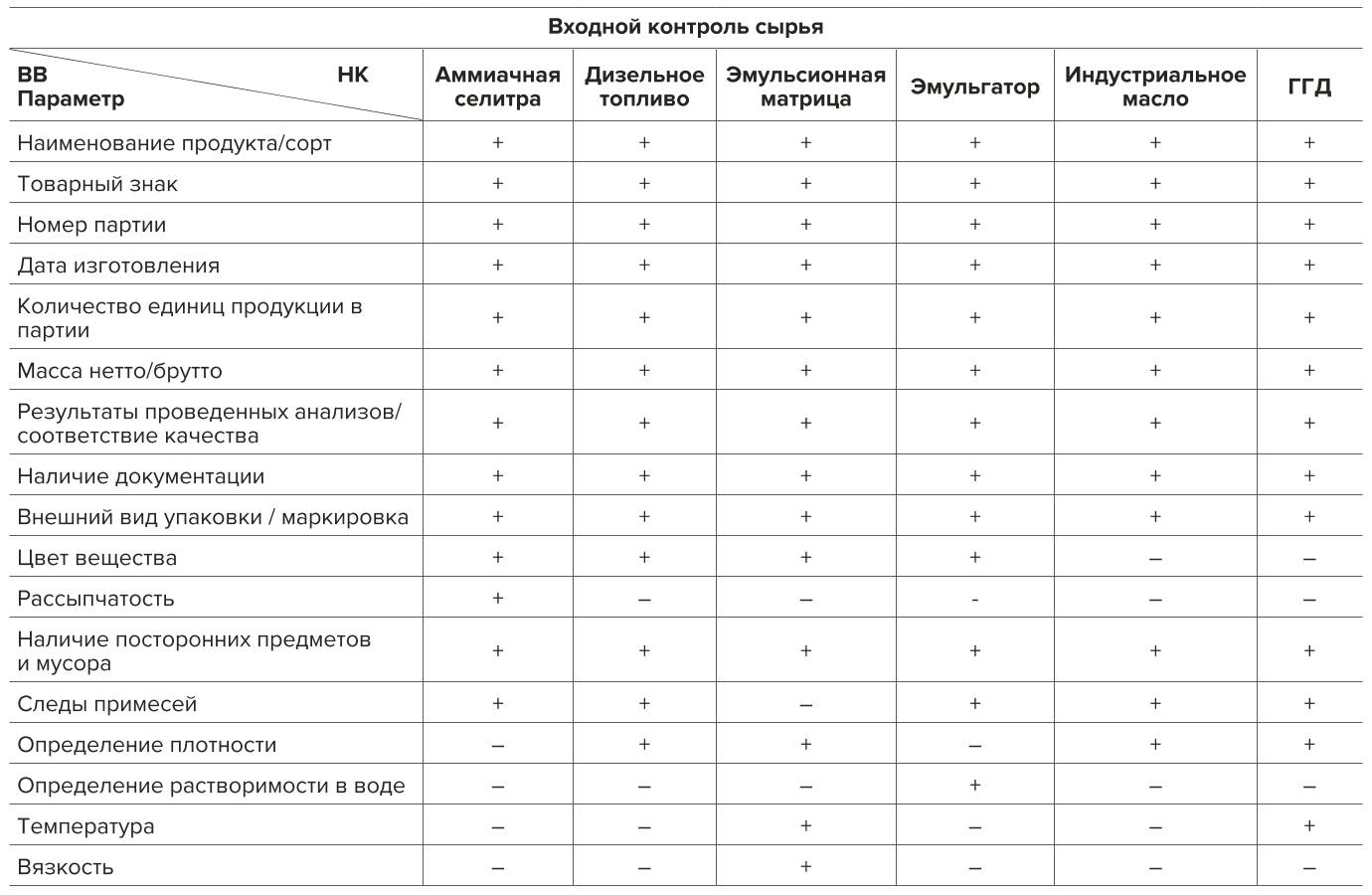

Таблица 2 Отслеживаемые параметры при входном контроле НК ВВ

Table 2 Controlled parameters during the incoming inspection of nonexplosive components of explosives

Проверка сырьевых материалов в АЗОТТЕХ организована отдельной операцией входного контроля. При входном контроле (табл. 2) исходного сырья проверяется наличие сопроводительной документации, проводятся визуальный осмотр упаковки и маркировки, измерение основных показателей с помощью метрологических инструментов, контроль внешнего вида компонентов, наличие или отсутствие мусора и посторонних предметов, а также при необходимости проводятся лабораторные испытания на соответствие физико-химических показателей веществ паспорту или сертификату качества.

Виды неисправностей СЗМ: опыт технического обслуживания

Вероятность возникновения отказов из-за применения некачественного сырья очень велика и достигает более 70% в первые часы наработки СЗМ [1], что значительно снижает срок эксплуатации и увеличивает износ оборудования. Неисправности ведут к простою СЗМ, потере производительности, затратам на ремонт, дополнительному техническому обслуживанию, а также приводят к нарушению режима работы на заряжаемом блоке и дополнительной отчетности в надзорные органы.

Аварии СЗМ, работающих по рецептуре ANFO, HANFO и ТТТ, применяющих в своем составе пористую или гранулированную аммиачную селитру, в большей мере возникают по причине слеживаемости аммиачной селитры или ее «охрупчивания» при увеличении нагрузки на гранулу. Слежавшаяся селитра забивает зазор между стенкой бункера и защитной пластиной донного шнека. Это приводит к нарушению рецептурного состава и сбиванию калибровочных характеристик. Система управления выдает неверные значения, забойка скважины прекращается и наступает аварийный простой СЗМ. Водитель-оператор вручную устраняет данную неисправность, вытаскивая забившиеся «куски» АС из зазора внутри бункера и складывая их в отдельную емкость или мешок для дальнейшей переработки или утилизации. Такая процедура является опасной для человека, так как при вдыхании аммиачной пыли возможны раздражение слизистой оболочки, кашель, воспаление горла и даже удушье, а при контакте с кожей и глазами АС может вызывать покраснения или химический ожог. В случае когда такие «комки» проходят дальше по технологическому тракту, качество ВВ, получаемого при зарядке, не соответствует заявленным характеристикам, что приводит к «плохому» взрыву.

На качество АС также влияет гигроскопичность [8]. При значительной гигроскопичности ухудшается сыпучесть и гранулы АС теряют твердость, вещество разрушается и забивает шнековую систему СЗМ. Выходят из строя моторы шнеков, датчики оборотов и, в целом, настройки системы управления сбиваются. Техническое обслуживание и ремонт в данном случае подразумевают очистку всего тракта, замену сырья, ремонт неисправного оборудования, а также наладку системы управления.

Аварии СЗМ, работающих по рецептуре RP и ТТТ, применяющих в качестве основного компонента ВВ эмульсионную матрицу, возникают из-за несоответствия заявленным характеристикам НК ВВ. Возможно повышение плотности, расслоение и образование кристаллов АС при работе с некачественной ЭМ. Неустойчивые характеристики ЭМ ведут к неправильной дозировке и, соответственно, нарушению рецептурного состава, остановке всей системы, поломке перекачивающих насосов, забиванию трубопроводов и другим неполадкам. Продолжать работу с данными видами неисправностей на блоке невозможно. Необходимо полностью слить некачественную ЭМ, очистить бункер, заменить сырьевой материал и перекалибровать систему управления. Процесс отнимает много времени, нарушает регламент буровзрывных работ и несет за собой большие убытки.

Стоимость простоя оборудования из-за аварийных ситуаций может доходить до 7 млн руб. [2]. Снижается уровень дохода потребителя из-за недополученной выручки, дополнительных трудозатрат по ремонту оборудования и утилизации отходов, а также повышаются риски промышленной безопасности и охраны труда.

Заключение

Применение дополнительных мер безопасности во избежание аварий, неисправностей и отказов из-за некачественного сырьевого материала при производстве ВВ значительно сокращает вероятность возникновения неисправностей, описанных выше. Основная роль отводится проверке качества сырья при входном контроле, но этого недостаточно, так как зачастую из-за халатности производителей НК ВВ и логистических компаний не удается полностью отследить всю поставку. Проблема с качеством в 50% случаев обнаруживается при изготовлении ВВ в СЗМ на заряжаемом блоке. Зафиксировать некачественный материал не представляется возможным из-за срока давности самой поставки и введения сырья в технологический процесс производства ВВ, поэтому возврат «брака» производителям исключен. В местах временного хранения такое сырье остается лежать в течение долгого срока, вызывая тем самым перегруз и повышенные требования безопасности.

Использование опыта других предприятий [9] не исчерпывает проблем с качеством сырья. АЗОТТЕХ стремится предоставлять услуги буровзрывных работ на высоком уровне, анализируя все свои ошибки, исправляя их и внедряя новые технологии не только в производство, но и в систему менеджмента качества. На сегодняшний день компания проводит исследования в области переработки отходов и некачественного сырья, способов утилизации такого сырья и внедрения новых методов контроля НК ВВ на территории производителя и на всем участке следования поставки к месту применения.

Проведение внешних аудитов поставщиков позволяет снизить вероятность возникновения неисправностей и аварий из-за некачественного сырья в несколько раз, но это также может привести к удорожанию НК ВВ со стороны производителей. Кроме того, использование таких компонентов ВВ, как Эмульгатор «Березит®», ГГД «Березит®», ЭМ «Березит®» и других, изготовленных компанией ООО «АЗОТТЕХ», также позволяет снизить количество отказов СЗМ и уменьшить простой оборудования, связанный с устранением возникших неисправностей. Компания отвечает за качество своей продукции и услуг, подтверждая на практике добросовестность, ответственность и экспертность ведения буровзрывных работ.

Список литературы

1. Морозова Т.С. О применении экспертно-статистического метода при оценке вероятности аварий и отказов работы смесительно-зарядных машин. Горная промышленность. 2020;(4):86–91. DOI: 10.30686/1609-9192-2020-4-86-91.

2. ООО «АЗОТТЕХ»: оценка стоимости владения смесительно-зарядной техникой. Горная промышленность. 2019;(5):82–84. Режим доступа: https://mining-media.ru/ru/article/burovoe/15187-ooo-azottekh-otsenka-stoimosti-vladeniya-smesitelno-zaryadnojtekhnikoj

3. Державец А.С., Галушко Ф.И. Аммиачная селитра для взрывчатых материалов. Горная промышленность. 2018;(6):48–49. DOI: 10.30686/1609-9192-2018-6-142-48-49.

4. Альбрехт С.Н., Конохова Н.В., Евстифейкин К.В. Модифицированная пористая аммиачная селитра производства ООО «ААТЗ» – основа эффективных взрывных работ. Горная промышленность. 2020;(4):84–85. Режим доступа: https://mining-media.ru/ru/article/burovoe/15990-modifitsirovannaya-poristaya-ammiachnaya-selitra-proizvodstva-ooo-aatz-osnova-effektivnykh-vzryvnykhrabot

5. Старшинов А.В., Костылев С.С., Куприянов И.Ю., Жамьян Ж., Гильманов Р.А. Влияние структуры частиц аммиачной селитры на детонационную способность смесевых взрывчатых веществ. Горная промышленность. 2017;(5):69–73. Режим доступа: https://mining-media.ru/ru/article/burovoe/13011-vliyanie-struktury-chastits-ammiachnoj-selitry-na-detonatsionnuyu-sposobnostsmesevykh-vzryvchatykh-veshchestv

6. Старшинов А.В., Костылев С.С., Куприянов И.Ю., Жамьян Ж. Некоторые проблемы и результаты повышения качества смесевых взрывчатых веществ для различных условий применения. Вестник технологического университета. 2016;(19):90–94. Режим доступа: https://cyberleninka.ru/article/n/nekotorye-problemy-i-rezultaty-povysheniya-kachestva-smesevyh-vzryvchatyhveschestv-dlya-razlichnyh-usloviy-primeneniya/viewer

7. Кутузов Б.Н. Методы ведения взрывных работ. Ч. 1. Разрушение горных пород взрывом. 2-е изд., стер. М.: Горная книга; 2009. 471 с.

8. Тожибоев М.М., Абдулаева М.А., Хамракулова М.Х., Сайдазимов М.С. Методы снижения слеживаемости аммиачной селитры. Universum: технические науки. 2020;(1). Режим доступа: https://7universum.com/ru/tech/archive/item/8710

9. Склянов В.И., Семыкин Е.С. Борьба со слеживаемостью аммиачной селитры и механизированное заряжание Игданитом-П подземных зарядных машин на дневной поверхности. Горная промышленность. 2020;(1):164–167. DOI: 10.30686/1609-9192-20201-164-167.