Обоснование параметров и технологии производства буровзрывных работ, обеспечивающих требуемую кусковатость

- Егоров В.В.1, Волокитин А.Н.1, Угольников Н.В.2, Соколовский А.В.3

1 ПАО «ГМК «Норильский Никель», г. Москва, Российская Федерация

2 Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

3 ООО «НТЦ-Геотехнология», г. Екатеринбург, Российская Федерация

Горная Промышленность №3 / 2021 стр. 110– 115

![]() Резюме: В практике горных работ и взрывного дела как в процессе разработки месторождения полезных ископаемых, так и на стадии проектирования горного предприятия, часто возникает вопрос выбора варианта технологии и параметров производства работ. Практически все рекомендации по выбору оптимального варианта технологии производства работ основываются на минимуме суммарных затрат по всему технологическому циклу производства горных работ. В большинстве случаев оптимальные технология и параметры производства горных и взрывных работ зависят от кондиционного, максимально допустимого и среднего размеров куска взорванной горной массы, которые определяются типом и мощностью горнотранспортного оборудования. Поэтому суммарные затраты будут в основном зависеть от кондиционного или среднего размера куска и стоимости горнотранспортного оборудования. В статье представлена методика выбора оптимального варианта технологии производства буровзрывных работ для получения оптимальной кусковатости (гранулометрического состава взорванной массы) полезного ископаемого. Область оптимальной кусковатости определяется суммарными минимальными затратами по основным переделам производственного цикла добычи и переработки полезных ископаемых, в данном случае: БВР и дробление. Для выбора рациональной технологии производства буровзрывных работ и расчета их параметров предлагается помимо среднего размера куска учитывать интегральные критерии кусковатости. Для этого проводились исследования распределения гранулометрического состава пород в массиве и в развале.

Резюме: В практике горных работ и взрывного дела как в процессе разработки месторождения полезных ископаемых, так и на стадии проектирования горного предприятия, часто возникает вопрос выбора варианта технологии и параметров производства работ. Практически все рекомендации по выбору оптимального варианта технологии производства работ основываются на минимуме суммарных затрат по всему технологическому циклу производства горных работ. В большинстве случаев оптимальные технология и параметры производства горных и взрывных работ зависят от кондиционного, максимально допустимого и среднего размеров куска взорванной горной массы, которые определяются типом и мощностью горнотранспортного оборудования. Поэтому суммарные затраты будут в основном зависеть от кондиционного или среднего размера куска и стоимости горнотранспортного оборудования. В статье представлена методика выбора оптимального варианта технологии производства буровзрывных работ для получения оптимальной кусковатости (гранулометрического состава взорванной массы) полезного ископаемого. Область оптимальной кусковатости определяется суммарными минимальными затратами по основным переделам производственного цикла добычи и переработки полезных ископаемых, в данном случае: БВР и дробление. Для выбора рациональной технологии производства буровзрывных работ и расчета их параметров предлагается помимо среднего размера куска учитывать интегральные критерии кусковатости. Для этого проводились исследования распределения гранулометрического состава пород в массиве и в развале.

Ключевые слова: трещиноватость массива, блочность, кусковатость разрушенных горных пород, логарифмически нормальный закон распределения, логарифмическая дисперсия, негабарит, капитальные вложения

Для цитирования: Егоров В.В., Волокитин А.Н., Угольников Н.В., Соколовский А.В. Обоснование параметров и технологии производства буровзрывных работ, обеспечивающих требуемую кусковатость. Горная промышленность. 2021;(3):110– 115. DOI 10.30686/1609-9192-2021-3-110-115.

Информация о статье

Поступила в редакцию: 12.05.2021

Поступила после рецензирования: 22.05.2021

Принята к публикации: 31.05.2021

Информация об авторах

Егоров Владимир Вячеславович – Главный инженер проектов Проектного офиса развития нерудной сырьевой базы, ПАО «ГМК «Норильский Никель», г. Москва, Российская Федера-ция; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Волокитин Андрей Николаевич – Руководитель Проектного офиса развития нерудной сырьевой базы, ПАО «ГМК «Норильский Никель», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Угольников Никита Владимирович – кандидат технических наук, доцент, Магнитогорский государственный технический университет им. Г.И. Носова, Магнитогорск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Соколовский Александр Валентинович – доктор технических наук, генеральный директор, ООО «НТЦ-Геотехнология», г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

В процессе проектирования разработки Мокулаевского месторождения известняков на стадии выбора технических решений по дроблению известняка правомерно появилась задача выбора варианта технологии и параметров буровзрывных работ и дробильно-сортировочного комплекса по производству товарной продукции. Что выгоднее – дробить известняк на стадии БВР до крупности максимального кондиционного куска 90 см и при этом использовать комплекс дробления с меньшим загрузочным отверстием и меньшей металлоемкостью или выбрать комплекс дробления следующего типоразмера с максимальным кондиционным куском 120 см, но использовать другие параметры БВР?

Выбор оптимального варианта технологии производства работ основывается на минимуме суммарных затрат по вышеуказанным переделам технологического цикла производства горных работ и дробления.

Свойства известняка

Исследования трещиноватости и блочности массивов горных пород проводились на Мокулаевском известняковом месторождении.

По характеру трещиноватости горный массив месторождения в основном относится ко второй и третьей категории. Сильнотрещиноватые разности развиты вблизи поверхности, в зоне контактов, а также вблизи тектонических нарушений.

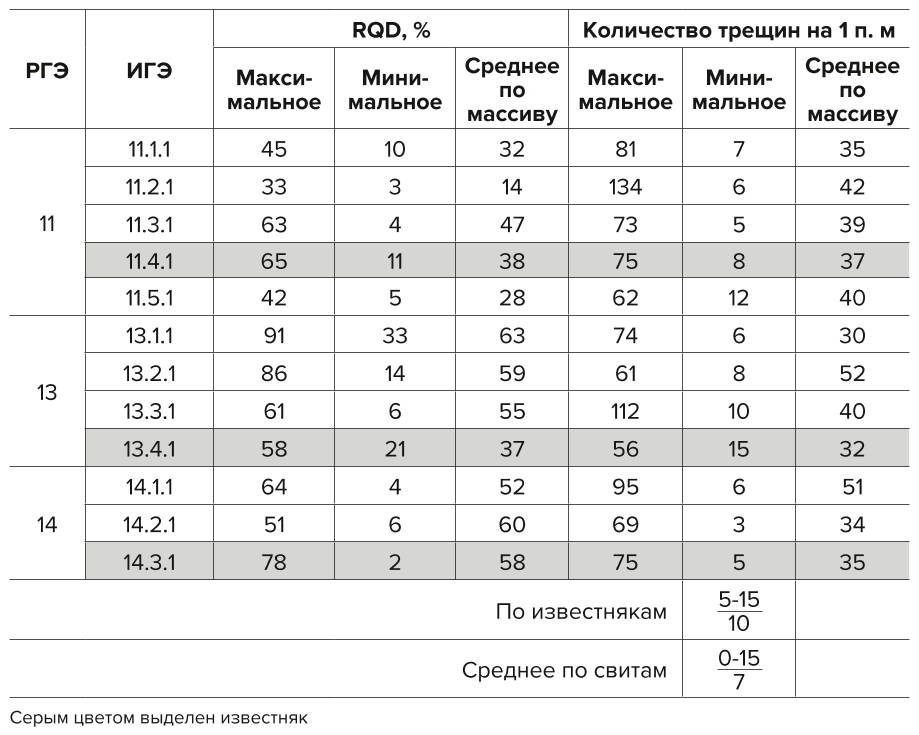

Средние показатели RQD и трещиноватости массива скальных грунтов по выделенным инженерно-геологическим элементам приведены в табл. 1.

- Таблица 1 Показатели RQD и трещиноватости массива скальных грунтов по РГЭ

- Table 1 RQD and rock mass fracturing values according to Calculated Soils Elements

Блочность известняка в массиве (как и других пород) очень неравномерна, количество систем трещин на метр изменяется от 0 до 85, т.е. практически на два порядка – от практически монолитных до чрезвычайно трещиноватых. Это повышает вероятность появления весьма крупных блоков в массиве. Поэтому при определении параметров буровзрывных работ и кусковатости пород после взрыва следует рассматривать трещиноватость (блочность) взрываемого массива [1–3].

По данным отчета ИнжГео известняки Мокулаевского месторождения относятся к следующим инженерно-геологическим элементам:

- Рис. 1 Инженерно-геологический элемент 11.4.1

- Fig. 1 Engineering Geological Element 11.4.1

- Рис. 2 Инженерно-геологический элемент 13.4.1

- Fig. 2 Engineering Geological Element 13.4.1

– ИГЭ 14.3.1 Известняк, очень плотный, непористый, прочный, неразмягчаемый, среднетрещиноватый (рис. 3).

- Рис. 3 Инженерно-геологический элемент 14.3.1

- Fig. 3 Engineering Geological Element 14.3.1

Трещиноватость массива на Мокулаевском месторождении изучена, с одной стороны, слабо, с другой стороны, достаточно для выполнения проектных работ и обеспечения безопасности для расчетов устойчивых бортов карьеров. Трещиноватость изучалась на этапе разведочных работ, а также проводилась оценка трещиноватости на этапе геомеханического изучения массива и при проведении инженерных изысканий.

Следует отметить, что на месторождении имеются зоны высокой трещиноватости, количество которых оценено в ТЭО постоянных разведочных кондиций в объеме около 4% от объема разведочного бурения. Известняки, как и другие скальные породы, в основном среднетрещиноватые. Сильнотрещиноватые разности развиты вблизи поверхности, в зоне контактов, а также вблизи тектонических нарушений. Согласно временной классификации массивов скальных пород по трещиноватости и содержанию крупных кусков Межведомственной комиссии по взрывному делу содержание в массиве отдельностей +1000 мм может находиться в пределах 5–40%. Даже если принять, что таких отдельностей 5–10%, то это значительная величина, которая при годовой добыче от 4000 до 6500 тыс. т составит 300–650 тыс. т крупноблочного массива, который будет давать большой разброс крупности во взрываемом блоке известняка и значительно повлияет на работу дробильного оборудования. Поэтому при расчете параметров БВР необходимо учитывать наличие в массиве отдельностей с размерами – 1000–1200 мм.

Максимальный размер отдельности в сильнотрещиноватых породах (среднеблочных) составляет 0,6–1,2 м. А в среднетрещиноватых породах (крупноблочных), к которым относится известняк Мокулаевского месторождения, максимальный размер отдельности (блока) в массиве составляет 1,2–1,9 м.

Для среднетрещиноватых пород расстояние между трещинами составляет от 0,5 до 1,0 м. По данным инженерно-геологических изысканий, для Мокулаевского месторождения основная часть известняка имеет данную характеристику – 0,6 м. Но на месторождении встречаются в пачках известняка места в зонах дробления с расстоянием между трещинами менее 0,2 м.

В то же время все оценки свойств массива имеют вероятностный характер и поэтому в справочниках по буровзрывным работам приводятся данные, что максимальные размеры отдельностей в массиве при среднетрещиноватых породах могут достигать 1,2–1,9 м при средних расстояниях между трещинами 0,6–1,0 м. Количество отдельностей в массиве с размерами более 1200 мм может достигать 25–26%. Отдельностей с линейными размерами 600 мм и выше – более 50%.

Применительно к Мокулаевскому месторождению рекомендуем для расчета параметров БВР принимать, что линейные размеры отдельности в массиве до взрыва могут иметь значения от 600 до 1200 мм.

Материалы и методы исследования

С целью получения результатов по распределению кусковатости взорванного известняка Мокулаевского месторождения был выполнен расчет параметров БВР для двух диаметров скважин – 110 и 170 мм [4–7].

Целью расчетов является получение распределения кусковатости в развале после взрыва известняка Мокулаевского месторождения, необходимого для оценки возможности применения первичных дробилок крупного дробления с минимальными параметрами загрузочных отверстий.

Исследованиями установлено, что логарифмическая дисперсия распределения гранулометрического состава остается постоянной до и после взрыва, определяется физическими свойствами пород массива, не зависит от параметров взрывных работ и является инвариантной характеристикой кусковатости горных пород [1; 3; 4; 8].

При взрывном разрушении изменяется лишь средний геометрический размер куска, а распределение кусков по крупности в естественном состоянии предопределяет подобное распределение фракций во взорванной горной массе [6; 7; 8; 12; 14]

Результат расчета принимался как средний (медианный) диаметр куска, по которому массу развала можно разделить на две равные части: масса частиц мельче расчетного (d50) составляет 50% всей массы развала, так же как и масса кусков крупнее среднего.

В практике оценки кусковатости взорванной горной массы широко используется логарифмически нормальный закон распределения, характеризующийся двумя параметрами – μ и σ[1; 3].

Параметр μ представляет собой натуральный логарифм среднего медианного размера куска d50 и определяется энергетическими и детонационными параметрами взрывного нагружения.

Параметр σ по мнению ряда исследователей, остается постоянным до и после взрыва и зависит от структурных особенностей конкретного типа горных пород. Вследствие этого считаем возможным за основу расчетов принять параметр σ = 0,850 – увеличенный на 15% относительно принятого по результатам пробного взрыва на Агаповском известняковом карьере [1; 3].

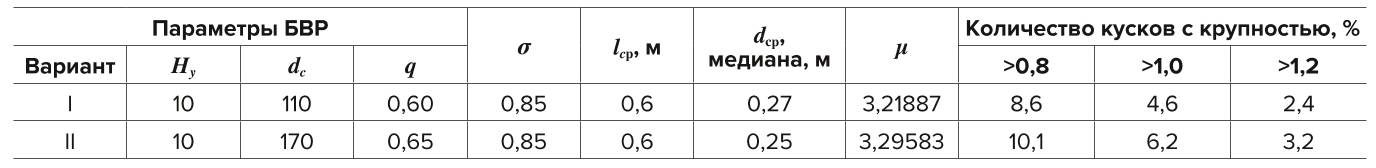

Таким образом, для минимизации рисков, связанных с неопределенностью данных и вариабельностью трещиноватости массива, принимаем следующие допущения: lср = 0,6 м; σ = 0,850 и проведем расчеты кусковатости для двух вариантов параметров буровзрывных работ (табл. 2).

- Таблица 2 Расчет гранулометрического состава для трех вариантов параметров БВР и среднего размера структурного блока в массиве

- Table 2 Calculation of the particle size distribution for the three options of driiling and blasting parameters and the average size of the structural block in the rock mass

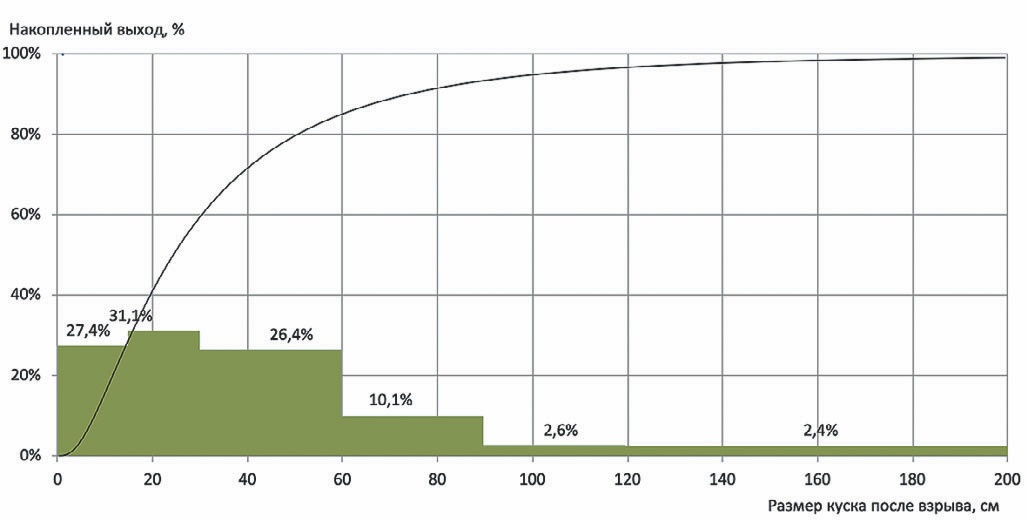

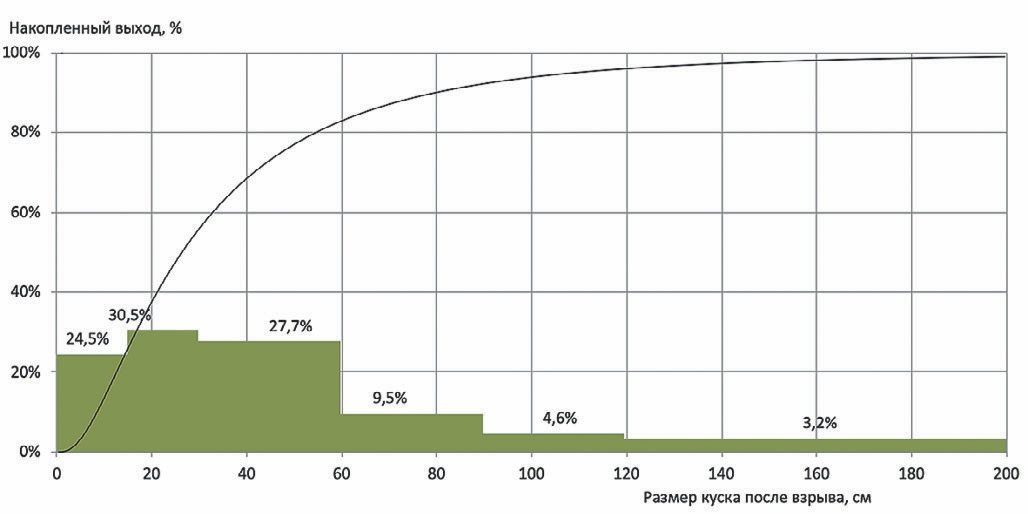

На основании приведенных значений среднего (медианного) куска взорванного известняка построены кривые распределения и накопленного выхода для двух вариантов параметров БВР и для допущений среднего размера структурного блока в массиве lср = 0,6 и σ = 0,85, а соответственно, и значений среднего (медианного) куска взорванной горной массы. На основе теоретических кривых распределения для БВР с диаметрами скважин 170 и 110 мм построим гистограммы гранулометрического состава известняка в развале (рис. 4, 5).

- Рис. 4 Распределение гранулометрического состава при диаметре скважин 110 мм

- Fig. 4 Particle size distribution with the borehole diameter of 110 mm

- Рис. 5 Распределение гранулометрического состава при диаметре скважин 170 мм

- Fig. 5 Particle size distribution with the borehole diameter of 170 mm

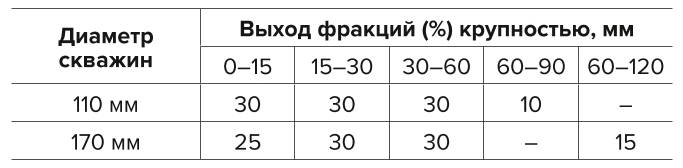

При анализе гранулометрического состава видно, что при взрывании скважин диаметром 110 мм расчётное количество кусков крупных фракций – более 90 см – составляет 5%. Это допустимая величина негабарита. Поэтому для доставки известняка на ДСК можно принять размер максимального куска 90 см.

При взрывании скважин диаметром 170 мм расчётное количество кусков более 90 см составляет 7,8%, а кусков более 120 см – 3,2%. Допустимая величина негабарита из практики составляет 2–5%. Поэтому для доставки известняка на ДСК можно принять размер максимального куска 120 см.

Если убрать негабаритные фракции из расчета и принять оставшиеся за 100%, то получим теоретическое распределение гранулометрического состава известняка, загружаемого в бункер дробилки крупного дробления.

Таким образом, на основе теоретического распределения гранулометрического состава рекомендуется состав кусковатости, представленный в табл. 3.

- Таблица 3 Рекомендуемый состав кусковатости

- Table 3 Recommended particle size distribution

При ведении буровых работ по известняку целесообразно рассмотреть возможность бурения взрывных скважин диаметром 110 и 170 мм. При диаметре взрывных скважин 110 мм исходный размер куска горной массы прогнозируется 800–900 мм, при диаметре взрывных скважин 170 мм размер куска может доходить до 1100–1200 мм. Это означает, что при бурении взрывных скважин диаметром 110 мм возможно использовать на первой стадии дробления дробильную установку меньшей единичной мощности.

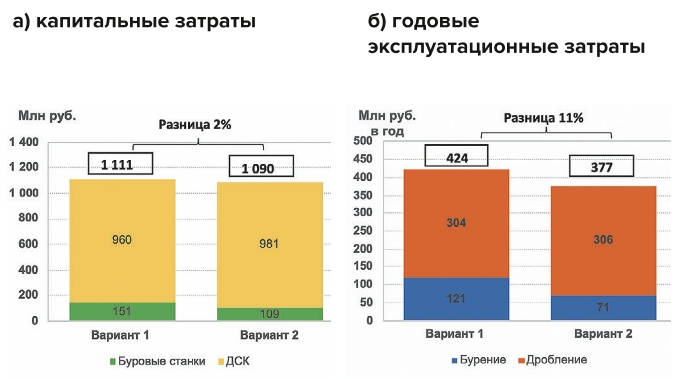

В связи с этим планируется применение бурового и дробильного оборудования различной единичной мощности, что влечет за собой необходимость экономического сравнения по следующим вариантам:

– вариант 1: бурение взрывных скважин диаметром 110 мм с использованием бурового станка Еpiroc FlexiRoc D60 и использование в составе ДСК на первой стадии дробления дробильной установки Nordberg NP1415;

– вариант 2: бурение взрывных скважин диаметром 170 мм с использованием бурового станка Еpiroc DML LP и использование в составе ДСК на первой стадии дробления дробильной установки Nordberg NP1620.

Технико-экономическое обоснование

Критерием выбора рациональной технологии производства буровзрывных работ является минимальная величина совокупных затрат (капитальных вложений и эксплуатационных затрат) за срок отработки карьера [13, 15, 16].

При расчете капитальных вложений учтены затраты на приобретение бурового и дробильного оборудования, вспомогательной техники, строительство зданий и сооружений (подпорная стенка), а также дополнительные расходы, связанные со сборкой и пуско-наладкой оборудования. Расчет эксплуатационных затрат на бурение, дробление и вспомогательные работы выполнен прямым счетом по элементам затрат.

Исследование влияния параметров БВР на эксплуатационные и капитальные затраты, связанные с изменением скорости экскавации в зависимости от размера кондиционного куска, выходят за рамки данного исследования и при экономической оценке не учитывались.

- Рис. 6 Затраты на производство буровзрывных работ 1 – буровой станок Еpiroc FlexiRoc D60; 2 – буровой станок Еpiroc DML LP

- Fig. 6 Costs of drilling and blasting operations 1 – Еpiroc FlexiRoc D60 Drill Rig; 2 – Еpiroc DML LP Drill Rig

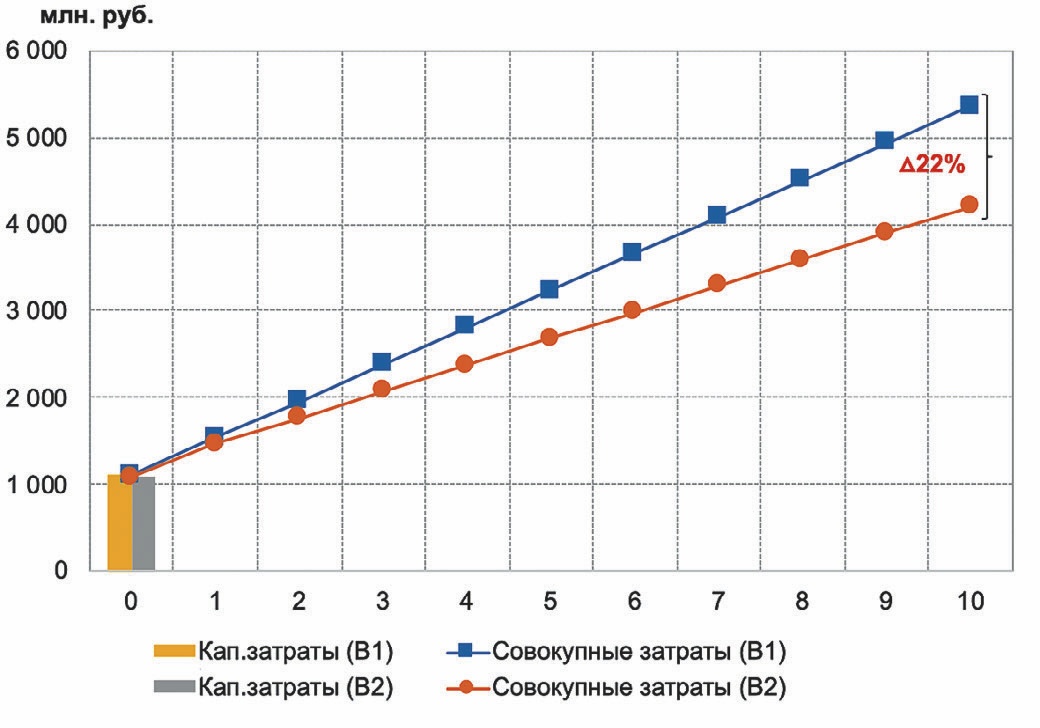

Результаты расчетов показывают (рис. 6, 7), что наиболее экономичным можно признать вариант 2 – бурение скважин диаметром 170 мм с использованием бурового станка Еpiroc DML LP.

- Рис. 7 Сравнение накопленных суммарных затрат (стоимость владения) В1 – вариант 1; В2 – вариант 2

- Fig. 7 Comparison of cumulative total costs (cost of ownership) B1 – Option 1; B2 – Option 2

При бурении скважин диаметром 110 мм необходимо применение менее производительного бурового станка, что увеличивает потребность в оборудовании и повышает затраты на бурение на 44%. Экономия на приобретение менее дорогой дробилки Nordberg NP1415 вместо дробильной установки Nordberg NP1620 по варианту 2 оставляет менее 5% в общем объеме затрат.

Прирост затрат на буровые работы по варианту 1 вследствие увеличения необходимого количества буровых станков при бурении скважин диаметром 110 мм не покрывается экономией затрат на дробление.

Заключение

Технико-экономическое сравнение вариантов ведения буровзрывных работ с использованием скважин диаметром 110 и 170 мм показало, что наиболее целесообразно использовать параметры БВР с диаметром скважин 170 мм.

Наиболее экономичным как по уровню капитальных вложений, так и по уровню эксплуатационных затрат, является вариант с использованием бурового станка Еpiroc DML LP (диаметр скважин 170 мм) и дробильной установки Nordberg NP1620 на первой стадии дробления. Это позволит на ДСК принять максимальный кусок размером 120 см. Существенный прирост затрат на буровые работы при бурении скважин диаметром 110 мм вследствие увеличения необходимого количества буровых станков не покрывается экономией затрат на дробление менее металлоемкой дробилкой.

На основании выполненных расчетов теоретических кривых распределений гранулометрического состава горной массы при ведении БВР с диаметрами скважин 170 мм рекомендуется для опросных листов при выборе дробильного оборудования следующий гранулометрический состав известняка, подаваемого на дробилку крупного дробления: 0–150 мм – 20%; 150–300 мм – 35%; 300–600 мм – 30%; 600–1200 мм – 15%.

Список литературы

1. Угольников В.К., Гавришев С.Е., Угольников Н.В. Влияние трещиноватости массива горных пород на кусковатость взорванной горной массы. Горный информационно-аналитический бюллетень. 2006;(3):213–216.

2. Виноградов Ю.И., Хохлов С.В. Метод расчета параметров буровзрывных работ на заданный гранулометрический состав взорванной горной массы. Горный информационно-аналитический бюллетень. 2015;(S1-4):20–29.

3. Угольников В.К., Симонов П.С., Угольников Н.В. Прогнозирование гранулометрического состава взорванной горной массы. Горный информационно-аналитический бюллетень. 2007;(S7):63–70.

4. Галушко Ф.И., Комячин А.О., Мусатова И.Н. Управление качеством взрывной подготовки горной массы на основе оптимизации параметров БВР. Взрывное дело. 2017;(118/75):140–151.

5. Кутузов Б.Н. Справочник взрывника. М.: Недра; 1988. 511 с.

6. Белин В.А., Горбонос М.Г., Мангуш С.К., Эквист Б.В. Новые технологии ведения взрывных работ. Горный информационно-аналитический бюллетень. 2015;(Отд. вып. 1):87–101.

7. Кутузов Б.Н. (ред.) Проектирование взрывных работ. М.: Недра; 1974. 328 с.

8. Ракишев Б.Р., Орынбай А.А., Ауэзова А.М., Куттыбаев А.Е. Гранулометрический состав взорванных пород при различных условиях взрывания. Горный информационно-аналитический бюллетень. 2019;(8):83–94. DOI: 10.25018/0236-1493-2019-08-0-83-94

9. Виноградов Ю.И. Принципы расчета параметров буровзрывных работ на основе инвариантов процесса дробления. Взрывное дело. 2011;(105-62):68–82.

10. Ugolnikov N.V., Domozhirov D.V., Karaulov N.G., Prochorov A.A. Improving the production technology of drilling and blasting operations by blasting of high ledges. IOP Conference Series: Materials Science and Engineering. 2020;966(1):012022.

11. Угольников Н.В., Доможиров Д.В. Обеспечение безопасности буровзрывных работ при взрывании парно-сближенных скважин высоких уступов на карьерах. Известия Тульского государственного университета. Науки о Земле. 2019;(3):332–343.

12. Исайченков А.Б. Оптимизация сопряженно выполняемых технологических процессов вскрышных работ при применении современных экскаваторно-автомобильных комплексов» (на примере разреза «Тугнуйский») /Дисс. на соиск. уч. степ. канд. техн. наук. М. 2016. – 161 с.

13. Лукьянов В.Г., Комащенко В.И., Шмурыгин В.А. Взрывные работы. М.:Юрайт, 2017. – 402 с.

14. Per-Anders Persson, Roger Holmberg, Jaimin Lee. Rock Blasting and Explosives Engineering// E-book. CRC Press, 2018, 560 p.

15. Rock Fragmentation by Blasting (edited by B. Mohanty)// E-book. CRC Press, 2020, 472 p.

16. NexGen Technologies for Mining and Fuel Industries (NxGnMiFu-2017), February 15-17, 2017, New Delhi, India, 2017, P. 386-401.