Обеспечение качества сварных соединений армокаркаса анкерной крепи путем роботизации производства

- Кречетов А.А.

Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация

Горная Промышленность №3 / 2021 стр. 130–134

![]() Резюме: Стабильность показателей прочности сварных соединений армокаркаса является одним из важных факторов обеспечения требуемой несущей способности анкерной крепи в целом. В соответствии с основными принципами концепции статистического управления процессами наилучшее качество обеспечивает производственный процесс, имеющий минимальную вариабельность результатов. Для определения первоначальных параметров контрольных карт, использующихся для контроля стабильности процесса, проведены исследования прочности сварных соединений армокаркаса, изготовленных ручной, контактной и роботизированной сваркой, в условиях ООО «ОКС». Роботизированная сварка осуществляется на робототехническом комплексе ABB в составе трех манипуляторов, два из которых предназначены для реализации движения сварочной дуги, и один – для перемещения арматуры каркаса в зону и из зоны сварки. Показано, что распределение значений прочности сварных соединений для роботизированной сварки имеет наименьшее значение выборочного стандартного отклонения. Установлено, что роботизированная сварка является единственным из исследуемых методов, обеспечивающим попадание значений показателей дополнительных выборок образцов в первоначально установленный диапазон контрольных карт.

Резюме: Стабильность показателей прочности сварных соединений армокаркаса является одним из важных факторов обеспечения требуемой несущей способности анкерной крепи в целом. В соответствии с основными принципами концепции статистического управления процессами наилучшее качество обеспечивает производственный процесс, имеющий минимальную вариабельность результатов. Для определения первоначальных параметров контрольных карт, использующихся для контроля стабильности процесса, проведены исследования прочности сварных соединений армокаркаса, изготовленных ручной, контактной и роботизированной сваркой, в условиях ООО «ОКС». Роботизированная сварка осуществляется на робототехническом комплексе ABB в составе трех манипуляторов, два из которых предназначены для реализации движения сварочной дуги, и один – для перемещения арматуры каркаса в зону и из зоны сварки. Показано, что распределение значений прочности сварных соединений для роботизированной сварки имеет наименьшее значение выборочного стандартного отклонения. Установлено, что роботизированная сварка является единственным из исследуемых методов, обеспечивающим попадание значений показателей дополнительных выборок образцов в первоначально установленный диапазон контрольных карт.

Ключевые слова: анкерная крепь, статистическое управление процессами, контрольные карты, роботизация производства, обеспечение качества продукции

Для цитирования: Кречетов А.А. Обеспечение качества сварных соединений армокаркаса анкерной крепи путем роботизации производства. Горная промышленность. 2021;(3):130–134. DOI 10.30686/1609-9192-2021-3-130-134.

Информация о статье

Поступила в редакцию: 29.04.2021

Поступила после рецензирования: 16.05.2021

Принята к публикации: 31.05.2021

Информация об авторе

Кречетов Андрей Александрович – кандидат технических наук, доцент, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript..

Введение

Постоянное повышение качества выпускаемой продукции на сегодняшний день является одним из ключевых условий повышения конкурентоспособности продукции. При этом важной задачей является в первую очередь обеспечение стабильного и предсказуемого качества продукции. Для управления качеством с точки зрения обеспечения стабильности и предсказуемости показателей продукции широкое распространение получили методы статистического управления процессами [1–9].

В основе методологии статистического управления процессами лежит предположение, что причины отклонения показателей продукции от заданного значения разделяются на «случайные» и «особые»1 [10; 11].

Под «случайными» (еще называемыми неконтролируемыми, общими, внутренними, естественными) подразумевают причины случайного характера, возникающие при вариации параметров нормально протекающего процесса, т. е. такого процесса, который обеспечивает показатели продукции в заданном диапазоне.

Под «особыми» (или систематическими, специальными, контролируемыми, неестественными) подразумевают причины, приводящие к значимому отклонению показателей продукции, при этом эти причины могут быть выявлены и устранены.

В случае если изменение показателей продукции вызывается только случайными причинами, процесс считается статистически управляемым и позволяет гарантированно производить продукцию заданного качества, показатели которой находятся в заданном диапазоне.

Одним из основных инструментов для реализации статистического управления процессами являются контрольные карты Шухарта, представляющие собой визуальное отображение величин той или иной характеристики распределения значений контролируемого показателя продукции, полученной по определенной выборке изделий.

Контрольная карта устанавливает центральную линию, соответствующую заданному значению показателя продукции, и статистически определяемые верхние и нижние контрольные границы. Процесс считается статистически управляемым, если все значения оцениваемых характеристик попадают в диапазон между нижней и верхней контрольными границами, а также отсутствуют систематические паттерны в расположении данных на контрольной карте относительно центральной линии. Выход характеристики из диапазона допускаемых значений является сигналом для выявления причин несоответствия процесса установленным требованиям.

При построении контрольной карты важным вопросом является корректность определения средней линии и контрольных границ. В случае установления неоправданно узкого диапазона допускаемых значений возможно увеличение затрат на устранение несуществующих причин несоответствия процесса установленным требованиям, когда случайное отклонение принимается за отклонение, обусловленное нестабильностью процесса. Если диапазон допускаемых значений чрезмерно широк, то значимые отклонения процесса могут быть не идентифицированы, так как эти значения попадут в диапазон допускаемых случайных отклонений.

Для установления достоверных параметров контрольной карты необходимо провести предварительные исследования распределения показателей качества продукции (этап 1) 2.

При этом очевидно, что чем уже статистически обоснованный диапазон получаемых значений, тем более предсказуемым с точки зрения обеспечения характеристик качества продукции является процесс.

Распределение показателей качества сварных соединений зависит от большого количества факторов, в том числе стабильности химического состава основного металла и сварочных электродов, стабильности режимов сварки. Также большое влияние на это распределение оказывают метод сварки и используемое оборудование.

Целью работы являлись исследование влияния методов сварки на изменение характеристик распределения наиболее важного показателя с точки зрения несущей способности анкерной крепи в целом – прочности сварных соединений, а также установление первоначальных параметров контрольных карт и оценка их адекватности.

Методы

В работе рассматривались сварные соединения, изготовленные ручной дуговой сваркой (К3-Рп по ГОСТ 14098–2014, далее – ручная сварка), механизированной дуговой сваркой с использованием робототехнического комплекса (К3-Мп по ГОСТ 14098–2014, далее – роботизированная сварка) и контактной сваркой (К1-Кт по ГОСТ 14098–2014). Ручная и роботизированная сварка осуществлялась в среде углекислого газа на полуавтомате, для ручной сварки применялась проволока Св-08Г2С, для роботизированной – проволока WS Weldeship D270 1,2 мм. При ручной сварке позиционирование арматуры каркаса и перемещение сварочной дуги для формирования сварного соединения выполняются вручную.

При роботизированной сварке позиционирование арматуры каркаса и перемещение сварочной дуги осуществляются за счет движения манипуляторов. Сварка производится на робототехническом комплексе производства компании ABB, всего используется три манипулятора, два – для реализации движения сварочной дуги, и один – для перемещения арматуры каркаса в зону и из зоны сварки. Контактная сварка производится на оборудовании компании Weber. Сварные соединения образуются за счет протекания сварочного тока через зону соединения прутьев арматуры, используются электроды БрХЦр.

Для реализации статистического управления процессами в условиях ООО «ОКС» планируется использовать X-s контрольные карты, основанные на оценке средних значений и выборочных стандартных отклонений.

Для установления первоначальных параметров контрольных карт тремя методами сварки из арматуры диаметром 12 мм (арматурная сталь АIII-А400С по ГОСТ 5781–82) были изготовлены армокаркасы, из которых вырезались крестообразные образцы для испытания сварных соединений на срез. Всего для каждого метода сварки было получено по 30 образцов.

Далее на установке PM-50M были проведены испытания полученных образцов на срез по ГОСТ Р 57997–2017, оценивалось максимальное усилие, которое выдерживает соединение.

После этого для каждого метода рассчитывалось среднее значение распределения значений усилия P, приводящего к разрушению, значение выборочного стандартного отклонения s, значения верхней UCL и нижней LCL контрольных границ для карт средних значений и выборочных стандартных отклонений:

![]() (1)

(1)

(2)

(2)

![]() (3)

(3)

![]() (4)

(4)

В выражениях (1)–(4) Pi – значения усилия, соответствующего разрушению для отдельных сварных соединений; n – количество образцов для испытаний; A3, B3 и B4 – коэффициенты для оценки значений контрольных границ, в соответствии с ГОСТ Р ИСО 7870-2-20153 A3=0,606, B3=0,565 и B4=1,435. Формулы(а) (3) определяют(ет) значения контрольных границ для контрольной карты средних значений, формулы(а)(4) – для контрольной карты выборочных стандартных отклонений.

После определения параметров контрольных карт были проведены дополнительные исследования для оценки адекватности полученных первоначальных значений. Для этого были использованы дополнительные выборки образцов (по 14 образцов в каждой выборке), при этом исследовались в том числе образцы, изготовленные роботизированной сваркой с использованием проволоки ESAB OK AristoRod 12.63 1,2 мм.

Результаты и обсуждение

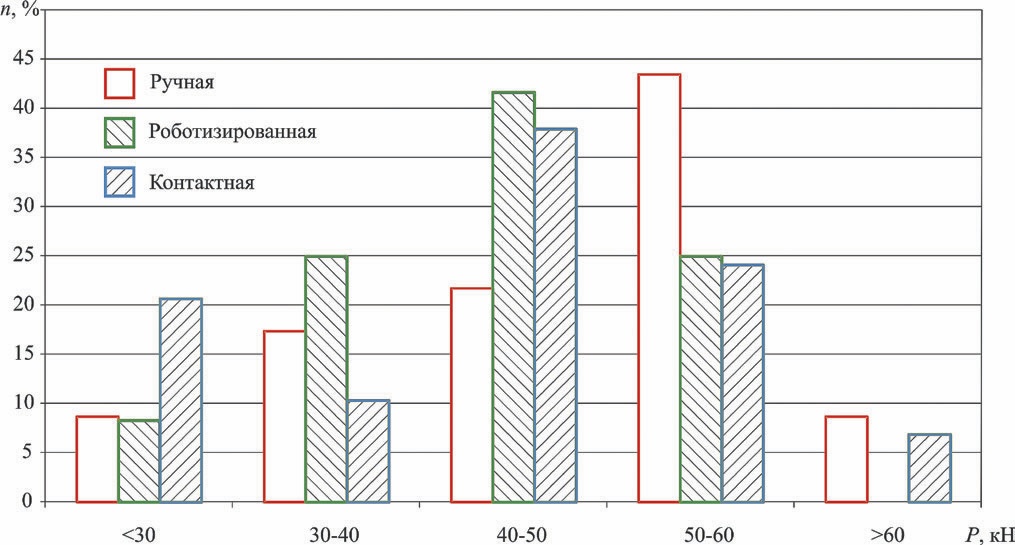

Распределения значений усилий, приводящих к разрушению, для различных методов сварки показаны на рис. 1. Анализ полученных результатов показывает значительное влияние метода сварки на распределение характеристик прочности сварных соединений. Так, распределение для ручной сварки имеет ярко выраженную асимметричность, со смещением среднего значения выборки в сторону больших значений. Такое отклонение вида распределения от нормального может свидетельствовать о наличии внешних причин уменьшения прочности, разброс значений прочности в данном случае не может быть обусловлен наличием только случайных, не связанных между собой факторов.

Рис. 1 Распределение значений усилий P, приводящих к разрушению сварных соединений, здесь n – доля образцов в выборке, попадающих в соответствующий интервал усилий

Рис. 1 Распределение значений усилий P, приводящих к разрушению сварных соединений, здесь n – доля образцов в выборке, попадающих в соответствующий интервал усилий

Fig. 1 Distribution of force values P, leading to the weld joints failure, where n is the share of samples in the selection that fall within the appropriate interval of forces

Распределение для контактной сварки также не соответствует нормальному распределению, имеет бимодальный характер.

Распределение для роботизированной сварки наиболее близко из рассматриваемых методов соответствует нормальному распределению, с незначительным количеством образцов с низкой прочностью.

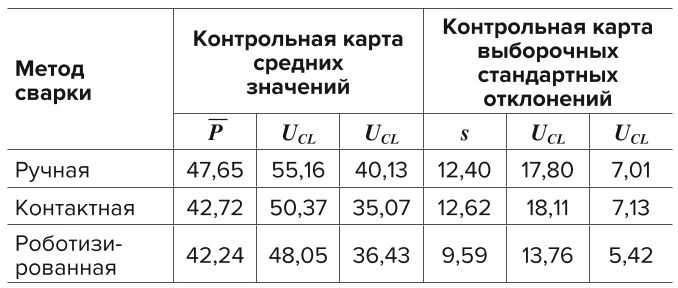

Следует отметить, что использование контрольных карт рекомендуется для процессов, распределение показателей которых имеют вид, близкий к нормальному распределению. Однако по полученным первоначальным результатам сделать обоснованный вывод о характере распределений для ручной и контактной сварки не представлялось возможным, поэтому для этих методов также производилась оценка параметров контрольных карт в соответствии с выражениями (1)–(4). Полученные значения параметров контрольных карт приведены в табл. 1.

Таблица 1 Значения параметров контрольных карт

Table 1 Values of control charts parameters

Полученные результаты показывают, что выборочное стандартное отклонение для ручной и контактной сварки сопоставимо и превышает 12 кН. Выборочное стандартное отклонение для роботизированной сварки минимально и составляет 9,59 кН. Это свидетельствует о меньшем разбросе значений прочности при изготовлении армокаркасов с использованием робототехнического комплекса и, следовательно, о большей предсказуемости качества анкерной крепи в целом.

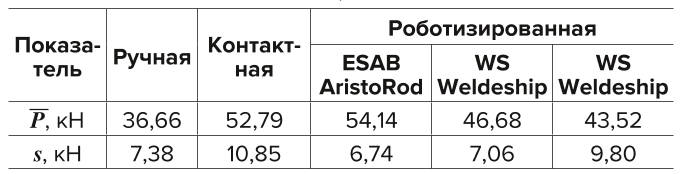

Таблица 2 Показатели распределения значений прочности для дополнительных выборок образцов

Table 2 Values of strength distribution for additional selection of samples

Далее проводилась оценка адекватности полученных параметров контрольных карт путем оценки показателей распределений исследуемой характеристики для дополнительных выборок образцов. Значения показателей распределений прочности для дополнительных выборок образцов приведены в табл. 2, значения в пространстве контрольных карт показаны на рис. 2–4.

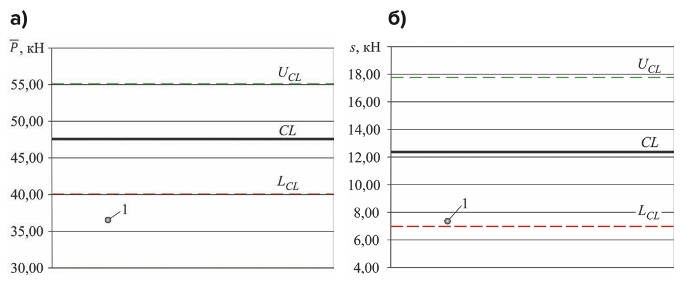

Рис. 2 Контрольные карты для ручной сварки: 1 – положение показателя распределения дополнительной выборки: а) – средние значения; б) – выборочные стандартные отклонения

Рис. 2 Контрольные карты для ручной сварки: 1 – положение показателя распределения дополнительной выборки: а) – средние значения; б) – выборочные стандартные отклонения

Fig. 2 Control charts for manual welding, 1-position of the additional sample distribution parameter: a) – average values; b) – sample standard deviations

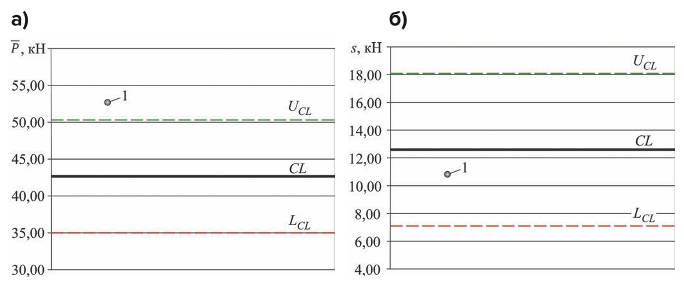

Рис. 3 Контрольные карты для контактной сварки: 1 – положение показателя распределения дополнительной выборки: а) – средние значения; б) – выборочные стандартные отклонения

Рис. 3 Контрольные карты для контактной сварки: 1 – положение показателя распределения дополнительной выборки: а) – средние значения; б) – выборочные стандартные отклонения

Fig. 3 Control charts for contact welding, 1-position of the additional sample distribution parameter: a) – average values; b) – sample standard deviations

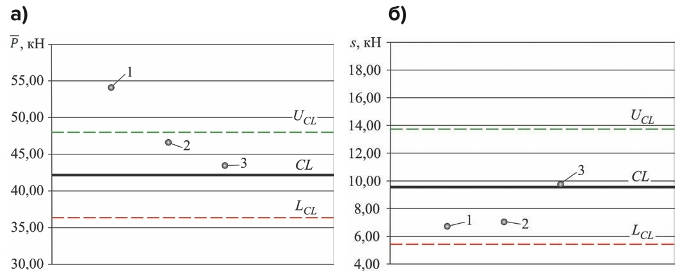

Рис. 4 Контрольные карты для роботизированной сварки, цифрами обозначены положения показателей распределения прочности для дополнительных выборок, выполненных с использованием проволоки: 1 – ESAB AristoRod; 2 и 3 – WS Weldeship; буквами обозначены типы контрольных карт: а) – средние значения; б) – выборочные стандартные отклонения

Рис. 4 Контрольные карты для роботизированной сварки, цифрами обозначены положения показателей распределения прочности для дополнительных выборок, выполненных с использованием проволоки: 1 – ESAB AristoRod; 2 и 3 – WS Weldeship; буквами обозначены типы контрольных карт: а) – средние значения; б) – выборочные стандартные отклонения

Fig. 4 Control charts for robotic welding, numbers indicate the positions of the strength distribution parameters for additional samples made using wire: 1-ESAB AristoRod; 2 and 3-WS Weldeship; letters indicate the types of control charts: a) – average values; b) – sample standard deviations

Анализ полученных результатов показывает, что дополнительная выборка образцов для ручной сварки имеет среднее значение прочности, не попадающее в первоначально установленный диапазон, при этом среднее значение прочности меньше значения нижней контрольной границы. Выборочное стандартное отклонение для этой выборки находится практически на границе установленного диапазона. Такое расположение показателей на контрольных картах свидетельствует о нестабильности процесса ручной сварки и о необходимости корректировки первоначальных показателей контрольных карт.

Среднее значение дополнительной выборки для контактной сварки также не попадает в первоначально установленный диапазон, это значение больше верхней контрольной границы. Выборочное стандартное отклонение попадает в установленный диапазон соответствующей контрольной карты.

Несмотря на то что среднее значение прочности дополнительной выборки выше первоначально полученного значения, сделать вывод о возможности стабильного получения таких значений прочности не представляется возможным. Принимая во внимание наличие сварных соединений с невысокой прочностью при первоначальном определении параметров контрольных карт, необходимо провести дополнительные исследования формирования характеристик сварных соединений, полученных контактной сваркой.

Среднее значение дополнительных выборок образцов, изготовленных роботизированной сваркой с проволокой WS Weldeship, аналогичной проволоке для изготовления образцов первоначальной серии (серии 2 и 3 на рис. 4), попадают в установленный диапазон, несмотря на то, что его ширина значительно уже, чем ширина диапазона для ручной и контактной сварки. Выборочное стандартное отклонение также попадает в установленный диапазон.

Обращает на себя внимание близость показателей дополнительной выборки 3 к первоначально установленным значениям контрольной карты. Это свидетельствует о стабильности процесса роботизированной сварки и позволяет сделать предварительный вывод об адекватности первоначально полученных параметров контрольных карт для роботизированной сварки.

Среднее значение дополнительной выборки образцов 1 для роботизированной сварки имеет большее значение, чем верхняя контрольная граница, при выборочном стандартном отклонении в нижней части установленного диапазона контрольной карты. Такое значение среднего значения обусловлено использованием сварочной проволоки ESAB AristoRod и не свидетельствует о нестабильности процесса роботизированной сварки. Для статистического управления процессом роботизированной сварки с использованием этой сварочной проволоки целесообразно повторение 1-го этапа определения первоначальных параметров контрольных карт.

Выводы

Для оценки первоначальных параметров контрольных карт, необходимых для реализации концепции статистического управления процессами, гарантированно обеспечивающими заданные характеристики качества продукции, проведены исследования несущей способности сварных соединений армокаркасов, изготовленных ручной, контактной и роботизированной сваркой.

Установлено, что характер распределения значений прочности для ручной и контактной сварки отличается от нормального распределения, распределение значений прочности для роботизированной сварки имеет вид, близкий к нормальному.

Показано, что для сварных соединений, изготовленных роботизированной сваркой, значение выборочного стандартного отклонения ниже на 22%, чем для ручной и контактной сварки, что означает меньший разброс значений прочности для роботизированной сварки по сравнению с ручной и контактной сваркой.

Показано, что для роботизированной сварки характеристики распределения значений прочности дополнительных выборок образцов попадают в первоначально установленные диапазоны контрольных карт, что свидетельствует о стабильности процесса роботизированной сварки и возможности использования первоначальных параметров контрольных карт.

При использовании для роботизированной сварки сварочной проволоки ESAB AristoRod среднее значение прочности на 28% выше среднего значения прочности при использовании сварочной проволоки WS Weldeship и также выше значения верхней контрольной границы контрольной карты средних значений для роботизированной сварки. В связи с этим для статистического управления процессом роботизированной сварки этой проволокой целесообразно проведение отдельных исследований для установления первоначальных параметров контрольных карт.

Список литературы

1. Уилер Д., Чамберс Д. Статистическое управление процессами: оптимизация бизнеса с использованием контрольных карт Шухарта. М.: Альпина Паблишер; 2020. 3-е изд. 409 с.

2. Madanhire I., Mbohwa C. Application of Statistical Process Control (SPC) in Manufacturing Industry in a Developing Country. Procedia CIRP. 2016;40:580–583. DOI: 10.1016/j.procir.2016.01.137

3. Pisarciuc C. The use of statistical process control to improve the accuracy of turning. IOP Conf. Series: Materials Science and Engineering. 2016;161:01201. DOI: 10.1088/1757-899X/161/1/012011

4. Jin J., Vandenplas C., Loosveldt G. The Evaluation of Statistical Process Control Methods to Monitor Interview Duration During Survey Data Collection. SAGE Open. 2019;(April-June):1–14. DOI: 10.1177/2158244019854652

5. Godina R., Matias J., Azevedo S. Quality Improvement With Statistical Process Control in the Automotive Industry. International Journal of Industrial Engineering and Management (IJIEM). 2016;7(1):1–8.

6. Qiu P. Some Recent Studies in Statistical Process Control. In: Lio Y., Ng H.K.T., Tsai T.-R., Chen D.-G. Statistical Quality Technologies. Springer; 2019, pp. 3–19. DOI: 10.1007/978-3-030-20709-0_1

7. Homa K. On Using Statistical Process Control Charts to Analyze the Impact of Quality Improvement Interventions. The Joint Commission Journal on Quality and Patient Safety. 2010;36(2):94–95. DOI: 10.1016/S1553-7250(10)36016-8

8. Young T.M., Lebow P.K., Lebow S., Taylor A. Statistical Process Control and Related Methods for Improvement of the Treated-Wood Industries. Forest Products Journal. 2020;70(2):165–177. DOI: 10.13073/FPJ-D-19-00067

9. Боговская Е.В. Применение контрольных карт Шухарта для непрерывного совершенствования управления процессами. Современные тенденции в экономике и управлении: новый взгляд. 2012;(13-2):117–121.

10. Shewhart W.A. Statistical Method from the Viewpoint of Quality Control. Washington D.C.: Graduate School of the Department of Agriculture; 1939. 155 p.

11. Shewhart W.A. Economic control of quality of manufactured product. D. Van Nostrand Company; 1931. 501. p.