Цифровое прошлое, настоящее и будущее горнодобывающих предприятий

- С.В. Лукичёв

Горный институт Кольского научного центра Российской академии наук, г. Апатиты, Российская Федерация

Горная Промышленность №4 / 2021 стр. 73-79

![]() Резюме: Процесс внедрения цифровых технологий в горном деле носит эволюционный характер и начался с появления на крупных предприятиях, в проектных и научных организациях электронных вычислительных машин. На начальном этапе решение задач горной технологии с использованием ЭВМ носило в основном демонстрационный характер. Развитие работ в этом направлении привело к дифференциации общей проблематики на отдельные области: горно-геологические информационные системы; системы обеспечения геомеханической безопасности; системы диспетчеризации; программы для решения отдельных задач горной технологии. Одним из наиболее важных направлений цифровой трансформации являются ГГИС, развитие которых шло, как правило, от решения задач оценки запасов месторождения к моделированию объектов горной технологии, инструментов решения маркшейдерских задач, проектирования и планирования горных работ. Оценивая функционал известных на российском рынке ГГИС, можно констатировать, что достигнутый уровень развития в целом соответствует требованиям Цифрового рудника – способа представления объектов и процессов горной технологии в виде цифровых моделей, описывающих свойства и поведение реальных объектов в едином цифровом пространстве предприятия. Следующим этапом цифровой трансформации является Цифровой двойник, который можно охарактеризовать как Цифровой рудник, имеющий коммуникационные связи в on-line режиме между реальными единицами оборудования и их цифровыми моделями. Создание Цифрового двойника предполагает воспроизведение в режиме реального времени функционирования природно-технической системы, отражающей ее фактическое или прогнозное состояние.

Резюме: Процесс внедрения цифровых технологий в горном деле носит эволюционный характер и начался с появления на крупных предприятиях, в проектных и научных организациях электронных вычислительных машин. На начальном этапе решение задач горной технологии с использованием ЭВМ носило в основном демонстрационный характер. Развитие работ в этом направлении привело к дифференциации общей проблематики на отдельные области: горно-геологические информационные системы; системы обеспечения геомеханической безопасности; системы диспетчеризации; программы для решения отдельных задач горной технологии. Одним из наиболее важных направлений цифровой трансформации являются ГГИС, развитие которых шло, как правило, от решения задач оценки запасов месторождения к моделированию объектов горной технологии, инструментов решения маркшейдерских задач, проектирования и планирования горных работ. Оценивая функционал известных на российском рынке ГГИС, можно констатировать, что достигнутый уровень развития в целом соответствует требованиям Цифрового рудника – способа представления объектов и процессов горной технологии в виде цифровых моделей, описывающих свойства и поведение реальных объектов в едином цифровом пространстве предприятия. Следующим этапом цифровой трансформации является Цифровой двойник, который можно охарактеризовать как Цифровой рудник, имеющий коммуникационные связи в on-line режиме между реальными единицами оборудования и их цифровыми моделями. Создание Цифрового двойника предполагает воспроизведение в режиме реального времени функционирования природно-технической системы, отражающей ее фактическое или прогнозное состояние.

Ключевые слова: цифровые технологии, цифровая экономика, цифровой рудник, цифровой двойник, цифровая трансформация, горно-геологическая информационная система, горная технология

Для цитирования: Лукичёв С.В. Цифровое прошлое, настоящее и будущее горнодобывающих предприятий. Горная промышленность. 2021;(4):73–79. DOI 10.30686/1609-9192-2021-4-73-79.

Информация о статье

Поступила в редакцию: 27.06.2021

Поступила после рецензирования: 19.07.2021

Принята к публикации: 21.07.2021

Информация об авторе

Лукичёв Сергей Вячеславович – доктор технических наук, директор, Горный институт Кольского научного центра Российской академии наук, г. Апатиты, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Несмотря на то что термин Индустрия 4.0 появился около десяти лет назад [1], он прочно вошел в технический лексикон, являясь обозначением нового технологического уклада, в основе которого лежат цифровые технологии. В последнее время вместо термина Индустрия 4.0 чаще стал использоваться термин Цифровая экономика, который более точно передает суть изменений, связанных с широким использованием цифровых технологий в производственной и социальной сферах. С каждым годом появляется все больше публикаций на эту тему, которые на сегодня условно можно разделить на те, что дают общую характеристику новых возможностей, связанных с широким использованием цифровых технологий, и на те, что приводят конкретные примеры цифровых решений применительно к отдельным технологическим процессам. С учетом этого представляется интересным проанализировать достижения в области цифровой трансформации горного производства и на этой основе попытаться сформировать образ предприятия будущего, в основе организации технологических процессов которого лежат методы работы с цифровыми данными.

Следует заметить, что процесс цифровой трансформации горного производства носит эволюционный характер и начался с появления на крупных предприятиях, в проектных и научных организациях электронных вычислительных машин (ЭВМ). На том начальном этапе решение задач горной технологии с использованием ЭВМ носило в основном демонстрационный характер, было слабо интегрировано с рабочим процессом и не имело практически никакой экономической значимости. Но важным результатом того начального этапа явилось понимание необходимости комплексного подхода к решению задач горной технологии и, как следствие, возникновение центров разработки специализированного программного обеспечения. Как и для любого начального этапа решения сложной научно-технической проблемы, наблюдалась дифференциация общей проблематики на отдельные области [2, с. 414–474].

Так, разработчики горно-геологических информационных систем (ГГИС), создавая свои программные продукты, занимались автоматизацией решения геологических, маркшейдерских и технологических задач [3–4]. Разработчики систем диспетчеризации – программно-техническими решениями в области управления работой горнотранспортного оборудования [5–7]. Разработчики систем обеспечения геомеханической безопасности – программами расчета напряженно-деформированного состояния (НДС) и программно-техническими комплексами мониторинга состояния массива в границах ведения горных работ [8–9].

Свои программные продукты создавались для решения задач проветривания выработок [10], проектирования скважинной отбойки [11] и т.п.

Горно-геологические информационные системы

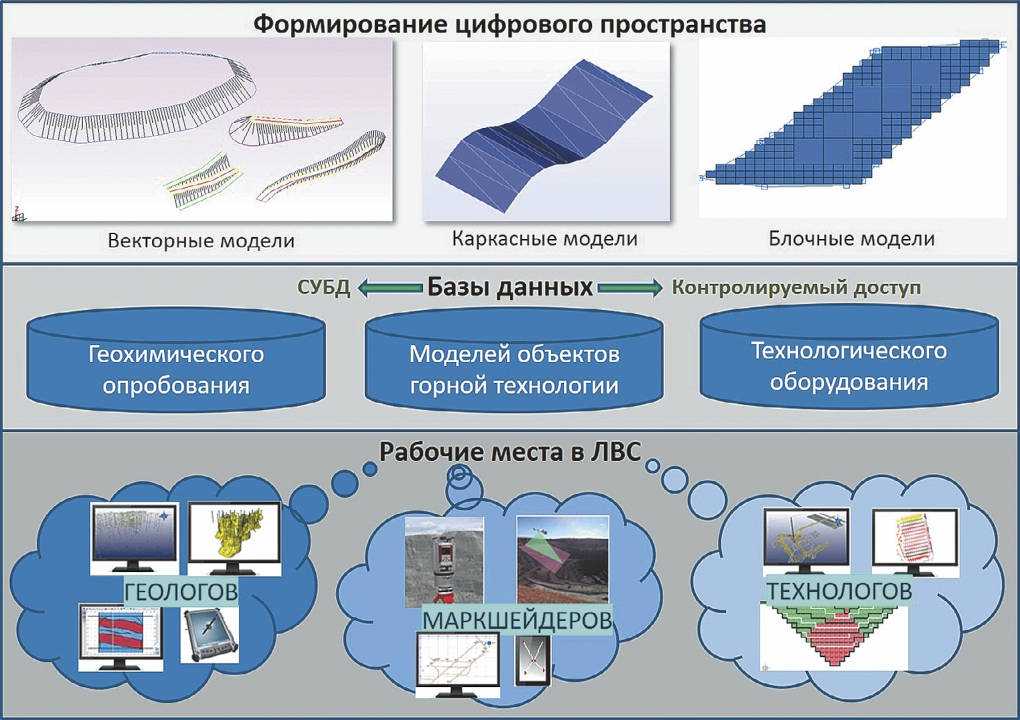

Более детально остановимся на программных продуктах класса ГГИС, которые формируют цифровое пространство предприятия и являются основой для интеграции всех прикладных решений в области горной технологии. Так как горное производство связано с разработкой месторождений полезных ископаемых (ПИ), то практически все известные на сегодня ГГИС начинались с создания инструментов моделирования геологической среды. Для моделирования геометрии тел и различного рода поверхностей использовались каркасные конструкции, а для моделирования изменчивости характеристик ПИ – блочные (рис. 1).

- Рис. 1 Формирование цифрового пространства в среде ГГИС MINEFRAME

- Fig. 1 Creation of digital space in MGIS MINEFRAME

За прошедшие десятилетия методы каркасного и блочного моделирования существенно усовершенствовались как с точки зрения возможности задания геометрии моделей любой степени сложности, так и с точки зрения повышения точности интерполяции пространственно-распределенных данных за счет развития программных средств геостатистики. В силу высокой стоимости геологоразведочных работ, объем и качество которых напрямую влияет на точность оценки запасов ПИ, развитие методов цифрового моделирования месторождения и геологического обеспечения горных работ движется в направлении максимально полного использования натурных данных о структуре месторождения, минеральном и вещественном составе ПИ. Были разработаны достаточно сложные инструменты, основанные на методах неявного моделирования и позволяющие ускорить и упростить процесс создания оболочек, ограничивающих зону минерализации. В целом же можно констатировать, что все представленные на российском рынке ГГИС обладают достаточным инструментарием для решения задач оценки запасов месторождения. Некоторые из них, например, DATAMINE, обладают более развитым функционалом, который в полной мере может быть использован на этапах работы, связанных с углубленным изучением закономерностей пространственного распределения ПИ.

Цифровая модель запасов ПИ создается и уточняется на этапе оценки предварительных и постоянных кондиций, где формируется представление о целесообразности и масштабах производства. Окончательное решение о целесообразности разработки месторождения принимается по результатам инвестиционной оценки проекта, где из геологических запасов выделяется та часть, которая в современных экономических условиях может быть отработана с положительным экономическим эффектом. Для выполнения этой оценки, исходя из запасов месторождения и его геометрии, определяется годовая производительность предприятия, создаются модели выработок, формирующие систему разработки (открытым или подземным способом), делается оценка объемов горных работ, осуществляется предварительный выбор основного и вспомогательного технологического оборудования, рассчитываются экономические показатели предприятия. Для автоматизации этой работы ГГИС должны обладать инструментами определения оптимальной глубины карьеров и построения горных выработок, средствами технико-экономической оценки стоимости и продолжительности горных работ.

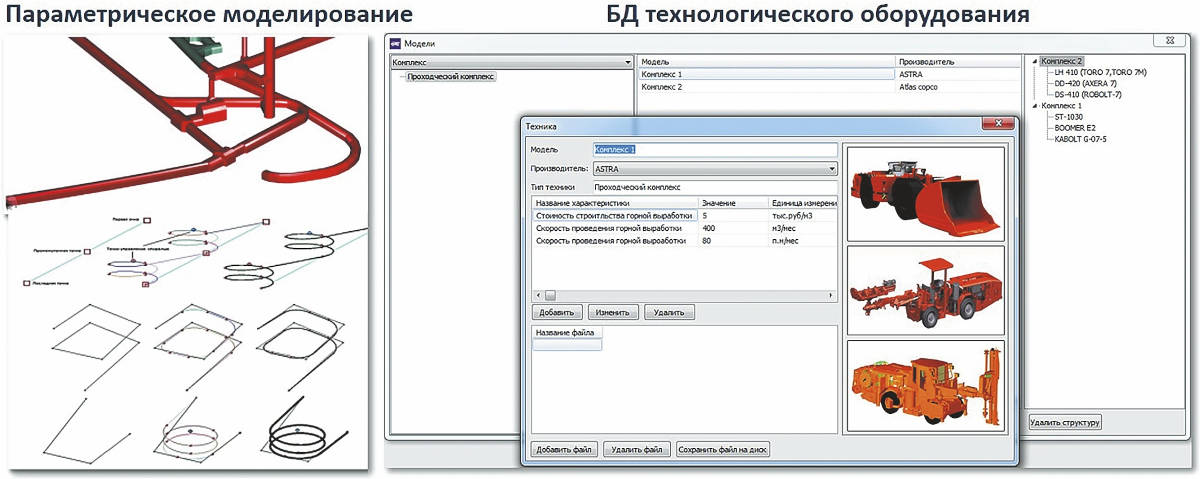

Например, в ГГИС MINEFRAME с этой целью создан набор инструментов, обеспечивающий: выбор из БД необходимого технологического оборудования; формирование технологических комплексов с определением их характеристик и показателей; автоматизированное построение выработок с заданными параметрами (рис. 2).

- Рис. 2 Инструменты решения технологических задач в среде ГГИС MINEFRAME

- Fig. 2 Tools for solving technological tasks in MGIS MINEFRAME

Результатом инвестиционной оценки является решение о начале работ по проектированию горнодобывающего предприятия. В процессе проектирования, чаще всего на стадии предпроектной проработки, осуществляется оптимизация технологических решений. Для поиска оптимального решения используется метод сравнения вариантов, что предполагает создание нескольких схем развития горных работ. На сегодня существуют хорошо апробированные подходы к цифровому решению отдельных задач оптимизации проектных решений (например, определение конечного контура карьера [12] или оптимизация схемы проветривания подземных горных выработок [13]), но отсутствует системный подход к их комплексной оптимизации. Цифровое проектирование горных работ создает основу для перехода к такой оптимизации, которая должна строиться на использовании моделей объектов и процессов горной технологии. Переход к имитационному моделированию процессов горного производства позволяет уже на стадии предпроектной проработки найти наиболее эффективные решения, связанные с функционированием такой сложной природно-технической системы, как горное предприятие. С учетом того что горная технология предполагает массовое использование однотипных конструктивных элементов, расположенных в пространстве по определенной схеме, для автоматизации этой работы, например в ГГИС MINEFRAME, используются шаблоны, задающие пространственную схему расположения выработок с правилами их привязки к транспортным коммуникациям. При этом наличие инструментов технико-экономической оценки вариантов и построения планограммы горных работ позволяет автоматизировать и систематизировать эту работу. Уже на этапе предпроектной проработки за счет детализации технологических схем происходит значительное увеличение количества моделей объектов с привязанными к ним данными технологического и экономического характера.

На стадии разработки проектной документации осуществляется детализация выбранного в результате предпроектной проработки варианта технологии с выделением этапов развития горных работ, построением календарного плана, расчетом затрат на строительство объектов инфраструктуры и получением технологической документации для реализации проекта. Тенденция к переходу на дистанционно-управляемое оборудование и роботизированные технологические комплексы предполагает изменение как в конструктивных элементах системы разработки (например, уменьшение ширины внутрикарьерных дорог), так и в технологических схемах работы комплексов (например, роботизированная погрузка горной массы и ее транспортирование). Одновременно с этим меняются и требования к проветриванию выработок, особенно в случае перехода на электрический транспорт. На сегодня проектная документация формируется в виде чертежей, но представляется, что в недалеком будущем для реализации проектных решений будет достаточно моделей проектных выработок, опираясь на которые технологическая и маркшейдерская службы предприятия смогут напрямую формировать задания на их проходку.

Источники и потребители цифровых данных

Реализация проекта в процессе эксплуатации месторождения сопровождается резким увеличением объема цифровой информации, которая отражает текущее состояние производства и используется для планирования и управления горными работами. Источниками и потребителями цифровых данных являются:

• Геологическая служба, осуществляющая эксплуатационную разведку и использующая весь доступный объем данных для уточнения качественных характеристик запасов в выемочных единицах. Для получения этих данных наряду с разведочным бурением используются также данные, получаемые в результате выполнения технологических операций, например, результаты экспресс-анализа буровой мелочи при бурении взрывных скважин. Наличие моделей выработок и рельефа поверхности, а также средств пространственного позиционирования оборудования и передачи цифровой информации существенно упрощает процесс пополнения БД.

• Маркшейдерская служба, обеспечивающая реализацию проектных решений, связанных с проходкой горных выработок, формированием конструктивных элементов карьера, отвалов, складов ПИ и других объектов, имеющих заданные проектом геометрическую форму и положение в пространстве. Для решения этих задач наряду с традиционными методами (прямая и обратная засечка, теодолитный ход) используются современные методы получения цифровой информации о геометрии поверхности: электронные тахеометры, лазерные сканеры, инструменты спутниковой геодезии. Для съемки больших площадей и труднодоступных мест в последнее время стали широко использоваться беспилотные летательные аппараты.

• Служба геомеханической безопасности, обеспечивающая контроль за состоянием массива горных пород (ГП) вблизи выработанного пространства. Для открытых горных работ это радарные комплексы, обеспечивающие контроль за устойчивостью участков бортов карьера в режиме реального времени. Для подземных горных работ это системы микросейсмического мониторинга, фиксирующие области разрушения массива ГП. На сегодня это, как правило, самостоятельные системы, формирующие свои БД мониторинга и слабо использующие информацию, получаемую другими службами предприятия. Одной из главных задач службы геомеханической безопасности является прогноз катастрофических событий в границах ведения горных работ не только по месту, но и по времени. И если с точки зрения прогноза по месту есть определенные успехи, то прогноз по времени остается нерешенной задачей.

Представляется, что одним из направлений повышения точности прогноза является создание саморазвивающейся цифровой динамической модели массива, ослабленного выработанным пространством и разломами. В такой модели на основе микросейсмических данных может осуществляться корректировка ее разломной и упруго-прочностной составляющей, а на основе расчета напряженнодеформированного состояния – прогноз масштабов возможных динамических явлений.

• Технологическая служба (технический отдел), осуществляющая планирование и локальное проектирование горных работ. При решении технологических задач используются фактические и проектные модели выработок, фиксирующие текущее состояние и геометрию развития горных работ; модели запасов выемочных единиц; модели геомеханически опасных зон; данные о наличии технологического оборудования и персонала. Эффективным способом получения оптимальных технологических решений становится использование имитационных моделей, позволяющих оптимизировать параметры технологии в конкретных горно-геологических условиях (например, автоматизированное проектирование скважинной отбойки с моделированием границ отрыва и поверхности развала). Основной задачей технологической службы является формирование плановых заданий по подготовке запасов и добыче ПИ с минимальными затратами, в условиях ограниченных ресурсов и при обеспечении безопасности горных работ. Для решения этой задачи в последние годы стали использоваться программы-оптимизаторы, позволяющие в основном определять набор выемочных единиц, отвечающих требованиям заданного объема и качества ПИ. В силу сложности задачи одним из эффективных способов ее решения является имитационное моделирование.

Используя этот подход, в ГГИС MINEFRAME разработан инструмент планирования подземных горных работ, основанный на имитационном моделировании технологических процессов добычи и транспортирования горной массы. В основе алгоритма планирования лежит представление технологических процессов как комбинации циклов технологических операций, выбор которых осуществляется в автоматическом режиме с учетом технологических и геомеханических ограничений, заданных в виде соответствующих моделей. Сценарий развития горных работ рассчитывается на основе целевых показателей с оптимизацией использования парка горной техники и персонала, а также минимизацией затрат на выполнение технологических операций.

• Диспетчерская служба, осуществляющая управление работой предприятия в режиме реального времени. В качестве цифрового пространства функционирования оборудования и технологического персонала могут выступать модели запасов выемочных единиц, горных выработок и инфраструктурных объектов, сформированные маркшейдерской и геологической службами. В качестве заданий на выполнение работ выступают недельно-суточные и сменные планы, привязанные к моделям конкретных забоев и транспортных цепочек, в качестве ограничений – зоны повышенной геомеханической опасности, выделенные в цифровом пространстве горных работ.

Условия эффективной работы с цифровыми данными

Для решения задач горной технологии в ГГИС разработаны сотни инструментов, работающих с цифровыми данными и моделями и, в свою очередь, формирующих новые модели. Для рациональной организации работы с цифровыми данными требуется выполнение следующих условий:

1. Оснащение рабочих мест специалистов набором инструментов (программных средств), достаточным для решения всего перечня текущих задач. Специалист, решая свои задачи, напрямую участвует в формировании цифрового пространства предприятия.

2. Обеспечение коллективного доступа к БД в локальной вычислительной сети предприятия. Так как БД становится основным источником информации, она требует серьезных мер защиты, начиная от контролируемого доступа и заканчивая возможностью восстановления потерянных данных.

3. Создание бесшовной технологии работы с цифровой информацией, что означает доступ к данным и моделям, минуя обменный формат. Существующая практика внедрения цифровых технологий сложилась таким образом, что зачастую различные службы предприятия отдают предпочтение различным программным продуктам. Это создает дополнительные сложности при работе с данными и моделями и повышает вероятность их потери. Следует отметить, что представленные на российском рынке ГГИС, включая MINEFRAME, обладают достаточным инструментарием для создания бесшовной технологии решения геологических, маркшейдерских и технологических задач, а те небольшие преимущества от использования более развитого инструментария какой-то другой программы зачастую нивелируются усложнением процесса обмена данными.

От Цифрового рудника к Цифровому двойнику

Оценивая функционал известных на российском рынке ГГИС и опыт их использования на различных предприятиях, в научных и проектных организациях, можно констатировать, что достигнутый уровень развития в целом соответствует требованиям Цифрового рудника – способа представления объектов и процессов горной технологии в виде цифровых моделей, описывающих свойства и поведение реальных объектов в едином цифровом пространстве предприятия. Достижение этапа цифровой трансформации в форме Цифрового рудника предполагает изменение подхода к формированию и использованию цифровых данных, работа с которыми превращается в сквозную технологию отслеживания жизненного цикла горнодобывающего предприятия. В связи с этим критически важным становится механизм формирования и управления БД, который должен обеспечить при сохранении целостности моделей удобные средства управления загрузкой и отображением моделей, их пространственной и временной выборкой из БД. Используемый в большинстве ГГИС способ сохранения полного набора данных по модели даже при незначительном ее изменении приводит к появлению избыточной информации и увеличению объема БД. Решение этой проблемы видится в использовании темпорального подхода к хранению данных, когда в БД сохраняются только изменения, связанные с синхронизированной по дате и времени транзакцией [14], что открывает широкие возможности по отслеживанию динамики изменения геометрии выработанного пространства как отдельных выработок, так и их групп по шкале дат.

Основным результатом перехода предприятия на работу в режиме Цифрового рудника является создание сквозной технологии инженерного обеспечения горных работ, а основным экономическим эффектом – повышение обоснованности технологических решений.

Следующим этапом цифровой трансформации является Цифровой двойник, который можно охарактеризовать как Цифровой рудник, имеющий коммуникационные связи в on-line режиме между реальными единицами оборудования и их цифровыми моделями. Создание Цифрового двойника предполагает воспроизведение в режиме реального времени функционирования природно-технической системы, отражающей ее фактическое или прогнозное состояние. Для создания Цифрового двойника требуется выполнение следующих условий:

• Наличие высокоскоростной беспроводной сети GSM или WiFi, покрывающей пространство ведения горных работ.

• Использование технологии промышленного интернета вещей (IIOT), обеспечивающей взаимодействие технологического оборудования как между собой, так и с центром управления работой этого оборудования.

• Наличие цифровых двойников технических и техногенных объектов, обеспечивающих их интеграцию в цифровые двойники технологических процессов добычи и транспортирования горной массы. Наличие цифровых двойников, кроме on-line контроля за техническим состоянием оборудования, а также возможности дистанционного и роботизированного управления им, позволит в режиме имитационного моделирования с высокой точностью планировать горные работы.

Следует отметить, что цифровые двойники отдельных единиц оборудования и технологических процессов могут внедряться на производстве, не дожидаясь достижения всех необходимых условий, но максимальный эффект от перехода на цифровой двойник будет достигнут только в масштабах всего предприятия.

Основным результатом перехода предприятия на работу в режиме Цифрового двойника будет сокращение численности персонала, задействованного в технологических процессах, повышение ритмичности и прогнозируемости результатов за счет исключения человеческого фактора, снижение себестоимости продукции за счет снижения затрат по ряду статей, таких как: крепление, проветривание, техническое обслуживание и ремонт техники.

Заключение

Переход горнодобывающего предприятия на цифровую технологию управления производством является необходимым условием повышения его конкурентоспособности. Особенно это критично для крупных предприятий со сложной структурой и организацией производства. Сама цифровая трансформации является дорогостоящим и длительным процессом, связанным с переходом специалистов на новый уровень решения задач горной технологии в едином цифровом пространстве предприятия. В этом плане переход на работу в режиме Цифрового рудника является лишь важным этапом перехода к работе в режиме Цифрового двойника. Снизить издержки этого процесса можно, четко понимая цель и последовательность трансформации, а также риски, связанные с выбором программных продуктов, формирующих цифровую технологию инженерного обеспечения горных работ и управления производством. При этом следует помнить, что горнодобывающее предприятие –это, как правило, и обогатительный комплекс, где формируется конечный продукт производства, а показатели работы комплекса напрямую зависят от качества рудопотока, поступающего на обогащение. Поэтому процесс цифровой трансформации должен затрагивать весь горно-обогатительный комплекс.

Одним из элементов цифровой трансформации горного производства является переход на BIM-технологии, стандартизирующие процесс проектирования, строительства и эксплуатации не только зданий и сооружений, но и объектов горной технологии. На сегодня эта работа ведется в рамках рабочей группы Высшего горного совета Горнопромышленников России, где одним из основных вопросов является интеграция ГГИС и BIM-технологии.

Важным вопросом цифровой трансформации горной промышленности является также обеспечение технологической независимости отрасли, которая невозможна без развития российского программного обеспечения, особенно в таком критически важном классе, как ГГИС. И если 10–20 лет назад импортные программные продукты на рынке России конкурировали в основном между собой, то сегодня у них есть альтернатива. В качестве одной из таких альтернатив является разработка Горного института КНЦ РАН – ГГИС MINEFRAME, являющаяся полнофункциональной альтернативой более дорогим импортным системам. При этом следует заметить, что развитие отечественных цифровых технологий – это не только ответственность разработчиков, но и встречное движение пользователей, делающих выбор в пользу отечественных или импортных решений.

Список литературы

1. Шваб К. Четвертая промышленная революция. М.: Эксмо; 2016. 208 с. Режим доступа: http://ncrao.rsvpu.ru/sites/default/files/ library/k._shvab_chetvertaya_promyshlennaya_revolyuciya_2016.pdf

2. Анистратов К.Ю. (ред.) Открытые горные работы – XXI век. Т. 2: Технология открытых горных работ. М.: ООО «Система максимум»; 2019. 872 с.

3. Lukichev S.V., Nagovitsyn O.V. Modeling objects and processes within a mining technology as a framework for a system approach to solve mining problems. Journal of Mining Science. 2018;54(6):1041–1049. https://doi.org/10.1134/S1062739118065204

4. Наговицын О.В., Лукичев С.В. Горно-геологические информационные системы – история развития и современное состояние. Апатиты: Изд-во КНЦ РАН; 2016. 196 с.

5. Клебанов А.Ф. Автоматизация и роботизация открытых горных работ: опыт цифровой трансформации. Горная промышленность. 2020;(1):8–12. Режим доступа: https://mining-media.ru/ru/article/ogr/15630-avtomatizatsiya-i-robotizatsiya-otkrytykhgornykhrabot-opyt-tsifrovoj-transformatsii

6. Владимиров Д.Я., Клебанов А.Ф., Кузнецов И.В. Цифровая трансформация открытых горных работ и новое поколение карьерной техники. Горная промышленность. 2020;(6):10–12. http://dx.doi.org/10.30686/1609-9192-2020-6-10-12

7. Мачулов В.Н. Системы управления горнотранспортных комплексов. Горная промышленность. 2013;(6):88. Режим доступа: https://mining-media.ru/ru/article/transport/5563-sistemy-upravleniya-gornotransportnykh-kompleksov

8. Козырев А.А., Панин В.И., Семенова И.Э. Опыт применения экспертных систем оценки напряженно-деформированного состояния массива горных пород для выбора безопасных способов отработки рудных месторождений. Записки Горного института. 2012;198:16–23. Режим доступа: https://pmi.spmi.ru/index.php/pmi/article/view/5908

9. Рассказов М.И., Гладырь А.В., Терешкин А.А., Цой Д.И. Сейсмоакустическая система контроля горного давления на подземном руднике «Мир». Проблемы недропользования. 2019;(2):56–61. http://dx.doi.org/10.25635/2313-1586.2019.02.056

10. Левин Л.Ю., Семин М.А., Газизуллин Р.Р. Разработка метода расчета местных аэродинамических сопротивлений при решении сетевых задач воздухораспределения. Горный информационно-аналитический бюллетень. 2014;(9):200–206.

11. Vargas M., Latorre A., Contador N., Hernández E., Torres R. Assessment Processes of Construction and Drilling and Blasting Integration Through a Technology Platform. In: Application of Computers and Operations Research in the Mineral Industry Proceedings of the 37th International Symposium APCOM 2015. Fairbanks, Alaska; 2015. P. 676–692.

12. Meagher C., Dimitrakopoulos R., Avis D. Optimized open pit mine design, pushbacks and the gap problem – a review. Journal of Mining Science. 2014;50(3):508–526. http://dx.doi.org/10.1134/S1062739114030132

13. Пучков Л.А., Каледина Н.О., Кобылкин С.С. Методология системного проектирования вентиляции шахт. Горный информационно-аналитический бюллетень. 2014;(S1):128–136.

14. Nagovitsyn O.V., Lukichev S.V. Temporal approach to modeling objects within a mining technology. Journal of Mining Science. 2020;56(6):1046–1052. http://dx.doi.org/10.1134/S1062739120060174