Комбинированные технологии активации минерального сырья

В.И. Голик1, 2, А.В. Титова3

В.И. Голик1, 2, А.В. Титова3

1 Северо-Кавказский государственный технологический университет, г. Владикавказ, Российская Федерация

2 Геофизический институт Владикавказского научного центра РАН, г. Владикавказ, Российская Федерация

3 Государственный геологический музей им. В.И. Вернадского РАН, г. Москва, Российская Федерация

Горная Промышленность №5 / 2021 стр. 100-105

Резюме:

Актуальность. Успех совершенствования технологий подготовки руд связан с активацией минерального сырья в мельницах, в том числе мельницах ударного действия – дезинтеграторах. Принципиально новый подход к технологии переработки руд включает комбинирование методов измельчения в мельницах и других активаторах. Вопросы повышения активности веществ на основе комбинирования формируют актуальную научно-производственную задачу.

Целью исследований феномена комбинированной активации является поиск возможности повышения уровня активации, обеспечение устойчивости приобретенной активности и установление закономерности связей между процессами активации и технологическими процессами использования минерального сырья.

Объектами исследования являются продукты разработки месторождений твердого минерального сырья различных горнодобывающих отраслей народного хозяйства.

Методы. Лабораторный, полупромышленный и промышленный эксперименты с использованием усовершенствованного оборудования для активации минерального сырья.

Результаты. Детализированы понятия «механическая активация» в мельницах и «активация большой механической энергией» в дезинтеграторе. Дана оценка направлениям совершенствования мельниц. Приведены результаты механохимической активации порошков-оксидов в планетарной центробежной мельнице «Активатор-2с». Описана практика активации минерального сырья с комбинированием активаторов различного типа. Установлено, что эффективность комбинирования мельниц зависит от исходной крупности измельчаемого материала, и рекомендованы варианты оборудования в зависимости от этого. Показано, что комбинирование барабанной и вибрационной мельниц снизило энергоёмкость получения продукта. Алгоритм комбинированной активации минерального сырья поясняется на примере примененной на руднике технологии, которая включает в себя измельчение, смешение вяжущих, инертных заполнителей и затворителя, а также транспортировку бетонной смеси к месту использования. В качестве количественного показателя активации предложены эквивалент активности или пропорциональное соотношение комбинируемых компонентов. Эффективность использования твердого минерального сырья повышается при его подготовке в активаторах.

Ключевые слова: минеральное сырье, активация, мельница, дезинтегратор, измельчение, комбинирование

Для цитирования: Голик В.И., Титова А.В. Комбинированные технологии активации минерального сырья. Горная промышленность. 2021;(5):100–105. DOI: 10.30686/1609-9192-2021-5-100-105.

Информация о статье

Поступила в редакцию: 28.09.2021

Поступила после рецензирования: 17.10.2021

Принята к публикации: 19.10.2021

Информация об авторах

Голик Владимир Иванович – доктор технических наук, профессор кафедры горного дела, Северо-Кавказский государственный технологический университет, г. Владикавказ, Российская Федерация; главный научный сотрудник Геофизического института Владикавказского научного центра, г. Владикавказ, Российская Федерация, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Титова Ася Владимировна – доктор технических наук, заместитель директора по развитию, Государственный геологический музей им. В.И. Вернадского РАН, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Возрастающие потребности в минеральном сырье, уменьшение запасов месторождений полезных ископаемых в удобных для эксплуатации районах, усложнение условий добычи с глубиной, ужесточение природоохранных требований требуют новых подходов к поиску новых технических и технологических решений проблемы обеспеченности запросов промышленности металлами [1–4]. Одним из направлений решения проблемы является совершенствование способов подготовки минерального сырья к дальнейшему использованию на стадии горно-обогатительного передела, поскольку процессы дробления и измельчения исходных материалов приоритетны во многих производствах, например, в производстве бетонов и извлечении металлов выщелачиванием [5–7].

Качество минерального сырья повышают в процессе его активации. Феномен активации заключается в измельчении материалов под воздействием импульсов с разрушением вещества и обнажением его активной поверхности.

Люди тысячи лет используют при изготовлении предметов своего обихода давление, температуру и измельчение, а с прошлого века используют феномен активации вещества механической энергией при обработке быстроследующими ударами с большой скоростью. Эффективность активации оценивают по увеличению поверхности вещества и величине затраченной на это энергии. Продуктом активации является уменьшение тонины помола, ускорение химических реакций, усиление каталитических и физико-технических свойств и др. Механизм механохимических реакций описывается моделью магма-плазмы. Влияние механической активации на активность материала непостоянно и убывает со временем, что объясняется его релаксационными свойствами. Задачи исследований феномена активации включают в себя [7–10]:

– поиск возможности повышения уровня активации веществ с помощью механических и энергетических полей;

– обеспечение устойчивости эффекта механической активации;

– установление связей между феноменом активации и технологическими процессами для рационализации технологических процессов.

Уменьшение объемов хранения продуктов добычи и переработки руд на земной поверхности является природосберегающим мероприятием, важность которого трудно переоценить [11–13].

Методы исследования

Процессы активации материала при измельчении описываются законами типа Гриффитса. В качестве исследуемого материала выбирают отсевы горных пород. Для определения параметров движения применяют преимущественно косвенные методы. Для оптимизации числа влияющих на энергоёмкость мельницы факторов их классифицируют по уровню значимости с определением коэффициентов регрессии и проверкой на значимость по критериям Кохрена и Стьюдента. Количество опытов определяют методом Бокса-Уилсона с использованием матрицы эксперимента. Уравнение регрессии определяется путем обобщения влияния отдельных факторов на энергоёмкость мельницы.

Результаты механоактивации

В современных производствах мелкодисперсной минеральной продукции широкое применение находят мельницы, преимуществом которых является возможность получения однородного по крупности продукта при контролируемом расходе энергии [14–16]. Основным направлением совершенствования мельниц является увеличение размеров их помольных камер, чему препятствует рост энергозатрат, опережающий повышение производительности.

К таким решениям по барабанным мельницам относится варьирование вида и формы футеровки помольной камеры, например, ступенчатой футеровки с повышением энергии шаровой загрузки или повышением угловой скорости вращения барабана мельницы с понижением коэффициента заполнения камеры мельницы. Вибромельницы совершенствуют интенсификацией воздействия мелющих тел на измельчаемый материал, например, обеспечением передачи энергии от перегородок вглубь шаровой загрузки в наклонных камерах. Перспективны режимы с большой амплитудой колебаний помольного барабана. Планетарная мельница совершенствуется в направлении непрерывной загрузки помольных камер. Общей тенденцией совершенствования мельниц является интенсификация воздействием мелющих тел на измельчаемый материал без увеличения энергоёмкости процесса.

Проблема разрушения горных пород при динамическом нагружении связана с совершенствованием импульсных методов создания интенсивных нагрузок в процессах дробления и измельчения. Разрушение тела – результат производимой за счет упругой энергии деформации работы. Результаты измельчения являются определяющими в технологических процессах, например, при подготовке руд для выщелачивания.

Методом механоактивации получены порошок гафната лантана с размерами частиц 50–100 нм и порошок гафната европия с размерами частиц 40–70 нм.

Повышение площади взаимодействия кристаллов и нарушение структуры поверхности зерен повышает эффективность поглотителей. Механохимическая активация позволяет создавать материалы с особыми физико-химическими свойствами и получать более дисперсные соединения.

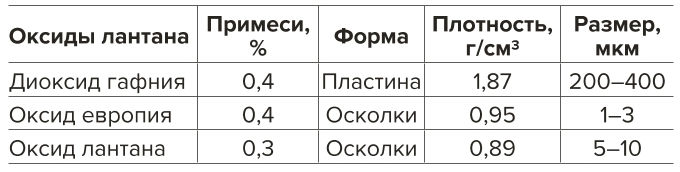

Механохимическая активация порошков-оксидов проводилась в планетарной центробежной мельнице «Активатор-2с» с параметрами: частота вращения диска 600– 900 об/мин; частота вращения барабанов 1000–1800 об/мин; соотношение массы размольных тел к массе шихты 35–45 : 1; давление аргона в барабанах 300–500 кПа; продолжительность синтеза 5–180 мин. Сведения об активируемых материалах приведены в табл.1.

- Таблица 1 Исходные свойства порошков

- Table 1 Initial properties of powders

Образцы прессовали на прессе 2ПГ – 125 с усилием 50 т. Диаметр матрицы 12 мм, давление от 100 до 800 МПа с шагом в 100–200 МПа, масса навески – 0,5 г. Образцы спекали в муфельной электропечи при 1150°С с выдержкой в течение часа и охлаждением в печи.

Гранулометрический состав порошкового материала исследовали на лазерном приборе FRITSCH ANALYSETTE 22 MicroTecplus (Германия). Структуру и свойства синтезированных оксидов изучали методом СЭМ на электронном микроскопе.

Механохимически активированный порошок гафната европия сложен частицами размерами 40–70 нм, объединенными в агломераты 300–400 нм, а порошок гафната лантана имел размеры частиц 50–100 нм, в агломератах – до 200–400 нм.

- Таблица 2 Свойства активированных порошков

- Table 2 Properties of activated powders

Технологические свойства механосинтезированных порошков гафната лантана и европия представлены в табл. 2. Превращение исходных оксидов редкоземельных металлов в нанокристаллический сложный оксид происходит в течение 45–60 мин. После механохимической активации в течение 40–60 мин частицы гафната лантана и европия содержатся практически в стехиометрическом соотношении.

Перспективы измельчения минерального сырья включают в себя комбинирование активаторов различного типа.

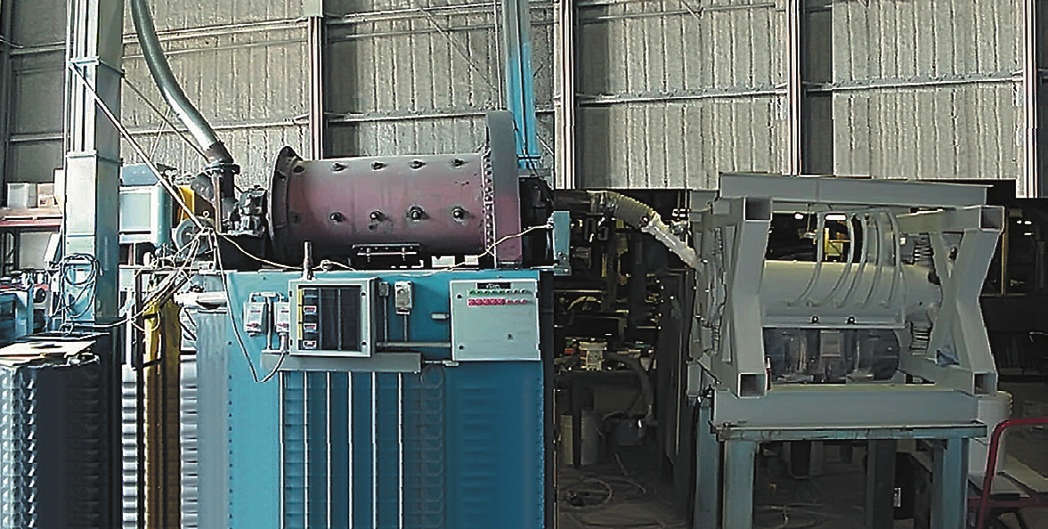

- Рис. 1 Промышленная установка с комбинированием мельниц

- Fig. 1 Industrial plant with mill combination

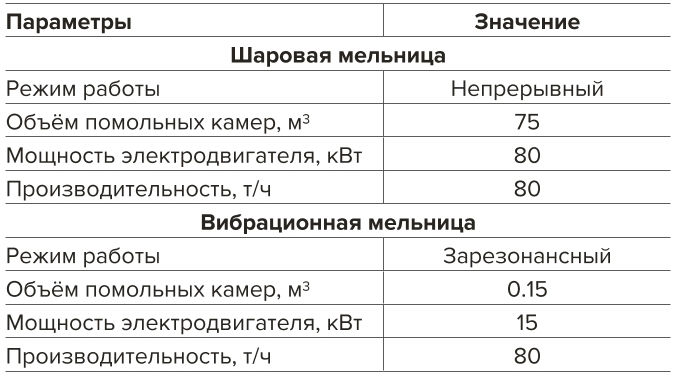

Промышленная установка для получения доломитовой муки (Пенсильвания, США) комбинировала барабанную мельницу фирмы «Fuller» (США) и вибрационную мельницу фирмы Micro Grinding Systems, Inc., США (рис. 1). Характеристика установки приведена в табл. 3.

- Таблица 3 Характеристика комбинируемых активаторов

- Table 3 Characteristics of combined activators

При комбинировании барабанной и вибрационной мельниц, несмотря на повышенное энергопотребление вибрационной мельницей, энергоёмкость получения продукта была снижена в 1,2 раза.

В результате исследования установлено, что эффективность комбинирования мельниц зависит от исходной крупности измельчаемого материала. Для измельчения частиц размером 2–5 мм целесообразно использовать барабанную мельницу, а для активации материала размером 1–2 мм – вибрационную мельницу, так как энергия её шаров меньше, чем в барабанной мельнице.

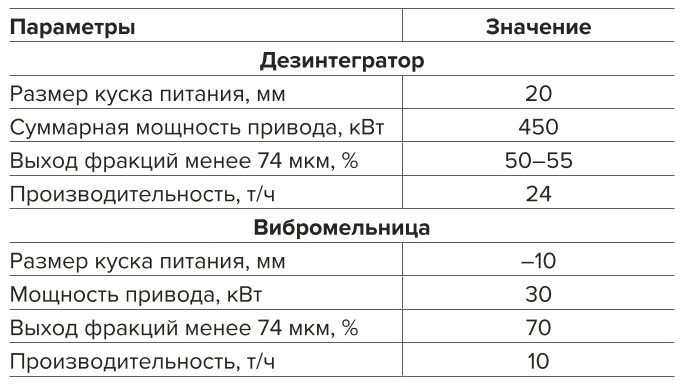

- Таблица 4 Характеристика комбинируемых активаторов

- Table 4 Characteristics of combined activators

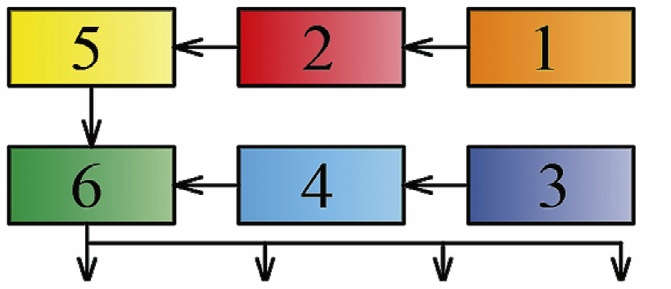

- Рис. 2 Закладочный комплекс с комбинированием мельниц: 1 – шлак; 2 – дезинтегратор; 3 – цемент; 4 – конвейер; 5 – вибромельница; 6 – смеситель

- Fig. 2 Stacking complex with a combination of mills: 1 – slag; 2 – disintegrator; 3 – cement; 4 – conveyor; 5 – vibrating mill; 6 – mixer

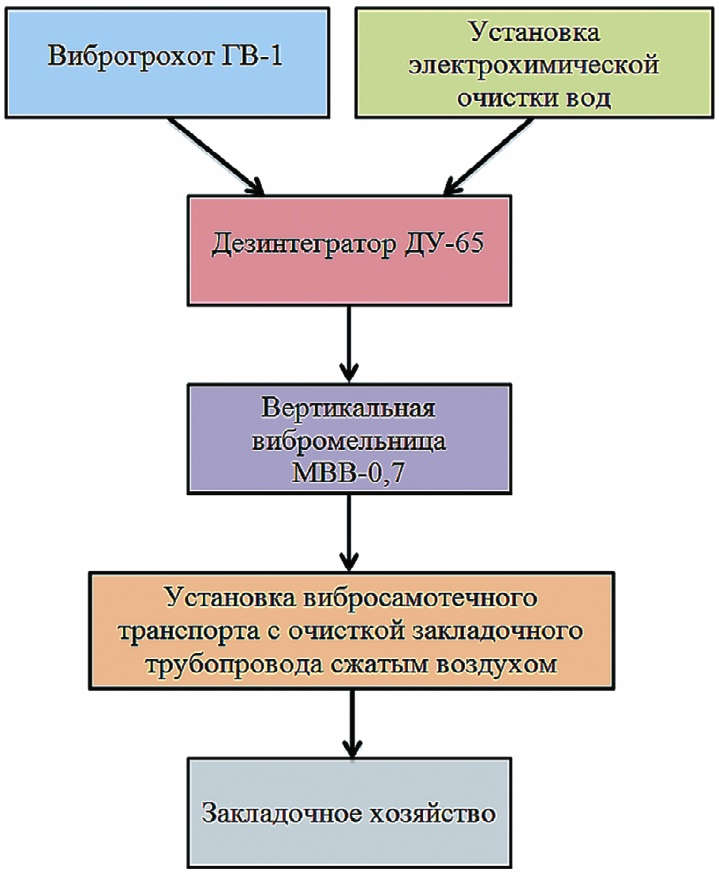

Дезинтегратор ДУ-65 и вибромельницу МВВ-01 комбинировали в технологической цепи бетонного комплекса (рис. 2). Характеристика установки приведена в табл.4. Резервом повышения эффективности подготовки сырья является комбинированное использование методов активации в определенной последовательности, которые в совокупности усиливают качественные характеристики минерального сырья на этапах его использования (рис. 3). Технический результат комбинированной активации материала поясняется на примере технологии приготовления бетонной смеси, которая включает в себя измельчение, смешение вяжущих, инертных заполнителей и затворителя, а также транспортировку смеси к месту назначения (рис. 3).

- Рис. 3 Схема комбинированной активации при изготовлении бетонной смеси

- Fig. 3 Scheme of combined activation in the manufacture of concrete mix

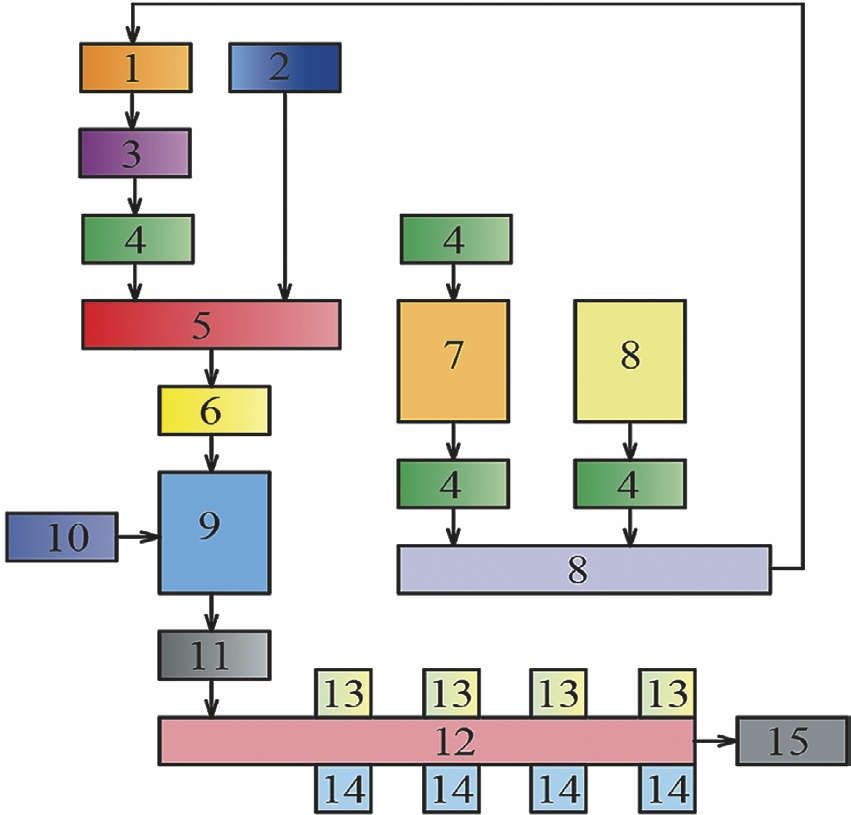

На руднике Шокпак – Камышовое (Казахстан) доменные шлаки 1 через лоток 5 поступали в дезинтегратор 2, куда подавали и электрохимически активированную воду 4. После активации вяжущего в дезинтеграторе 2 его подавали в вибромельницу 3 для усиления и закрепления эффекта приобретенной в дезинтеграторе активации. Разгрузку вибромельницы 3 производили в смеситель 10, куда при очистке трубопровода подавали и воду из бака 9. Из смесителя 10 через емкость 11 смесь поступала в трубопровод 12 с вибраторами 14 на виброопорах 13, а затем к месту использования 15. Цемент со склада 5 подавали в силос 6 и через систему дозаторов 7 на транспортер 8 для подачи в смеситель 10 (рис. 4).

- Рис. 4 Схема комбинированной активации при изготовлении бетона

- Fig. 4 Combined activation scheme for concrete making

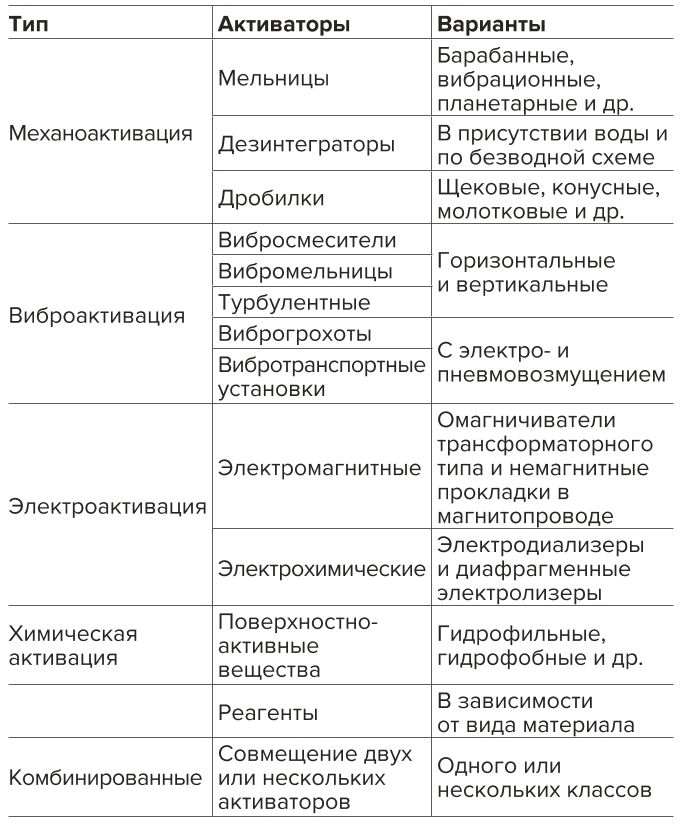

В качестве критерия эффективности процесса используется эквивалент активности или соотношение активированной вяжущей добавки и товарного цемента, расходуемых на приобретение одинаковой прочности при равных прочих условиях. В конкретном случае эквивалентом 1 кг портландцемента марки М 400 являлось 6,0 кг активированного доменного шлака. Способы активации, включающие группу комбинированных вариантов, сведены в табл. 5. Результаты исследования корреспондируют с результатами специалистов по рассматриваемому направлению горного дела [17–20].

- Таблица 5 Типизация способов активации

- Table 5 Typification of activation methods

Заключение

Эффективность использования твердого минерального сырья повышается при его подготовке в активаторах-мельницах. Оптимизация параметров повышения активности веществ и установление зависимости между параметрами активации и последующих физико-химических и технологических процессов является актуальной научно-технической проблемой энергоинфузиологии.

Перспективы развития рассматриваемого направления горного дела связаны с повышением уровня активации материалов, обеспечением устойчивости эффекта механической активации во времени и взаимодействия параметров активации и процессов использования активированного сырья в производстве.

Список литературы

1. Титова А.В., Наумов Г.Б. Экологические проблемы современности. Горная промышленность. 2018;(2):75–78. https://doi.org/10.30686/1609-9192-2018-2-138-75-78

2. Дмитрак Ю.В., Камнев Е.Н. АО «Ведущий проектно-изыскательский и научно-исследовательский институт промышленной технологии» – путь длиной в 65 лет. Горный журнал. 2016;(3):6–12. https://doi.org/10.17580/gzh.2016.03.01

3. Клюев Р.В., Босиков И.И., Майер А.В., Гаврина О.А. Комплексный анализ применения эффективных технологий для повышения устойчивого развития природно-технической системы. Устойчивое развитие горных территорий. 2020;(2):283–290. https://doi.org/10.21177/1998-4502-2020-12-2-283-290

4. Ben-Awuah E., Richter O., Elkington T., Pourrahimian Y. Strategic mining options optimization: Open pit mining, underground mining or both. International Journal of Mining Science and Technology. 2016;26(6):1065–1071. https://doi.org/10.1016/j.ijmst.2016.09.015

5. Комащенко В. И. Эколого-экономическая целесообразность утилизации горнопромышленных отходов с целью их переработки. Известия Тульского государственного университета. Науки о Земле. 2015;(4):23–30.

6. Domingues M.S.Q., Baptista A.L.F., Diogo M.T. Engineering complex systems applied to risk management in the mining industry. International Journal of Mining Science and Technology. 2017;27(4):611–616. https://doi.org/10.1016/J.IJMST.2017.05.007

7. Tayebi-Khorami M., Edraki M., Corder G., Golev A. Re-thinking mining waste through an integrative approach led by circular economy aspirations. Minerals. 2019;9(5):1–13. https://doi.org/10.3390/min9050286

8. Дмитрак Ю.В., Вержанский А.П. Тенденции применения оборудования для тонкого измельчения горных пород. Горный информационно-аналитический бюллетень. 2000;(6):184–188.

9. Голик В.И., Исмаилов Т.Т. Управление состоянием массива. М.: Мир горной книги; 2005. 374 с.

10. He M., Xie H., Peng S., Jiang Y.-D. Study on rock mechanics in deep mining engineering. Chinese Journal of Rock Mechanics and Engineering. 2005;24(16):2804–2813.

11. Петров Ю.С., Хадзарагова Е.А., Соколов А.А., Шарипзянова Г.Х., Таскин А.В. Основные принципы получения, передачи и хранения информации о параметрах техногенного цикла горно-металлургического предприятия. Горный информационно-аналитический бюллетень. 2020;(11-1):178–188. https://doi.org/10.25018/0236-1493-2020-111-0-178-188

12. Wang Li, Zhang Xiu-feng. Correlation of ground surface subsidence characteristics and mining disasters under super-thick overlying strata. Journal of China Coal Society. 2009;34(8):1048–1051.

13. Земсков А.Н., Лискова М.Ю. Пути обеспечения безопасных условий труда горняков на основе автоматизации контроля производственных процессов. Известия Тульского государственного университета. Науки о Земле. 2018;(1):82–88.

14. Burdzieva O.G., Zaalishvili V.B., Beriev O.G., Kanukov A.S., Maysuradze M.V. Mining impact on environment on the North Ossetian territory. International Journal of GEOMATE. 2016;10(1):1693–1697. Available at: https://www.geomatejournal.com/sites/default/files/articles/1693-1697-5327-Zaalishvili__Feb-2016.pdf

15. Голик В.И., Пагиев К.Х., Габараев О.З. Энергосберегающие технологии добычи руд. Владикавказ; 1995. 375 с.

16. Качурин Н.М., Стась Г.В., Калаева С.З., Корчагина Т.В. Геоэкологическая оценка эффективности защиты окружающей среды и природоохранительных мероприятий при подземной добыче угля. Известия Тульского государственного университета. Науки о Земле. 2016;(3):40–63.

17. Gosset D. Absorber materials for Generation IV reactors. In: Yvon P. (ed.) Structural Materials for Generation IV Nuclear Reactors. Elsevier; 2017. P. 533–567.

18. Голик В.И., Полухин О.Н. Природоохранные геотехнологии в горном деле. Белгород: НИУ «БелГУ»; 2013. 282 c.

19. Рыльникова М.В., Владимиров Д.Я., Пыталев И.А., Попова Т.М. Роботизированные геотехнологии как путь повышения эффективности и экологизации освоения недр. Физико-технические проблемы разработки полезных ископаемых. 2017;(1):92– 101.

20. Бурмистров К.В., Осинцев Н.А. Принципы устойчивого развития горнотехнических систем в переходные периоды. Известия Томского политехнического университета. Инжиниринг георесурсов. 2020;331(4):179–195. Режим доступа: http://earchive.tpu.ru/bitstream/11683/58645/1/bulletin_tpu-2020-v331-i4-17.pdf