Способ повышения качества подготовки пород к выемке при использовании эмульсионных взрывчатых веществ на карьерах с высокими уступами

И.А. Пыталев1, Д.В. Доможиров1, Е.Е. Швабенланд2, А.А. Прохоров3, В.В. Пронин4

И.А. Пыталев1, Д.В. Доможиров1, Е.Е. Швабенланд2, А.А. Прохоров3, В.В. Пронин4

1 Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

2 Всероссийский научно-исследовательский институт минерального сырья им. Н. М. Федоровского, г. Москва, Российская Федерация

3 ООО «РИФ-Микромрамор», г. Магнитогорск, Российская Федерация

4 ООО «КРУ-ВЗРЫВПРОМ», г. Кемерово, Российская Федерация

Горная Промышленность №6 / 2021 стр. 62-67

Резюме: Увеличение производственной мощности карьеров и разрезов при обеспечении эффективности горнодобывающего предприятия может быть достигнуто за счет повышения качества подготовки пород к выемке. Применение эмульсионных взрывчатых веществ и переход на высокоуступную технологию позволяют снизить себестоимость ведения горных работ за счет оптимизации параметров буровзрывных работ. В статье рассмотрены методы повышения эффективности процесса подготовки пород к выемке на основе применяемой научно-методической базы и предложен способ регулирования плотности эмульсионных взрывчатых веществ. Представлены схемы для расчета параметров буровзрывных работ при реализации технических мероприятий, направленных на повышение качества взрыва при подготовке пород к выемке в условиях ведения вскрышных и добычных работ с высотой уступов 15 м и более. Обоснованы параметры буровзрывных работ на высоких уступах при дифференцировании плотности по длине колонки заряда за счет управления подачей газогенерирующей добавки. Проведено моделирование и представлены результаты опытно-промышленных испытаний регулирования плотности заряда эмульсионного взрывчатого вещества на месторождениях Урала.

Ключевые слова: высокоуступная технология, эмульсионные взрывчатые вещества, газогенерирующие добавки, качество и параметры буровзрывных работ, опытно-промышленные испытания, плотность взрывчатого вещества, смесительно-зарядная машина

Благодарности: Статья выполнена при финансовой поддержке гранта Президента РФ МД-3602.2021.1.5.

Для цитирования: И.А. Пыталев, Д.В. Доможиров, Е.Е. Швабенланд, А.А. Прохоров, В.В. Пронин. Способ повышения качества подготовки пород к выемке при использовании эмульсионных взрывчатых веществ на карьерах с высокими уступами. Горная промышленность. 2021;(6):62–67. DOI: 10.30686/1609-9192-2021-6-62-67.

Информация о статье

Поступила в редакцию: 16.11.2021

Поступила после рецензирования: 01.12.2021

Принята к публикации: 02.12.2021

Информация об авторах

Пыталев Иван Алексеевич – доктор технических наук, профессор, профессор кафедры разработки месторождений полезных ископаемых, директор института горного дела и транспорта, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Доможиров Дмитрий Викторович – кандидат технических наук, доцент кафедры разработки месторождений полезных ископаемых, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Швабенланд Елена Егоровна – кандидат технических наук, заведующий сектором цветных, редких и благородных металлов, Всероссийский научно-исследовательский институт минерального сырья им. Н.М. Федоровского, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Прохоров Алексей Александрович – директор ООО «РИФМикромрамор», г. Магнитогорск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Пронин Виктор Викторович – начальник комплекса по производству взрывчатых веществ Бачатский, ООО «КРУ-ВЗРЫВПРОМ», г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Современными тенденциями развития открытой геотехнологии являются повышение производительности, эффективности и безопасности открытых горных работ и снижение при этом себестоимости их ведения. На горнодобывающих предприятиях в среднем на процесс подготовки горных пород к выемке приходится до 15% от общих эксплуатационных затрат.

В настоящее время наблюдается тенденция отказа от применения тротилсодержащих и простейших аммиачно-селитренных взрывчатых веществ (ВВ) в пользу эмульсионных взрывчатых веществ (ЭВВ). Преимуществами последних являются возможность их механизированного приготовления на местах производства взрывных работ, существенное сокращение числа и вместимости складов взрывчатых материалов на предприятиях, низкая себестоимость изготавливаемых ЭВВ по сравнению со штатными заводскими ВВ, улучшение экологической обстановки в местах ведения взрывных работ, повышенная безопасность за счет использования невзрывчатых компонентов (эмульсия) и относительная простота адаптации к различным физико-механическим свойствам и степени обводненности взрываемого массива горных пород за счет регулирования составов эмульсионных взрывчатых веществ [1–5].

В условиях подготовки сложно-структурного массива при высокоуступной технологии для достижения требуемого качества дробления по всему объему взрываемого блока необходимо обеспечить распределение энергии таким образом, чтобы дробление было равномерное по всей длине колонки заряда [6]. Обеспечение данного условия возможно при использовании эмульсионных взрывчатых веществ, поскольку во время заряжания скважин за счет управления процессом газогенерации достигается разноплотностная зарядка по всей глубине скважины [7].

Методы исследования

Оценка качества проработки подошвы уступа осуществлялась методами управления энергией взрыва, основанными на изменении параметров взрывного импульса. Результаты моделирования показали высокую степень сходимости с результатами проведения массовых взрывов по разработанным паспортам буровзрывных работ при высокоуступной технологии.

Результаты исследования

В настоящее время на рудных и нерудных месторождениях Урала и Кузбасса для выполнения объема взрывных работ более 10 млн м3 по горной массе применяются в основном простейшие аммиачно-селитренные и эмульсионные ВВ, так:

• для взрывания сухих скважин используются Гранулит НП (на гладкой и пористой селитре), Гранулит МК (на гладкой и пористой селитре), Сибирит-1200, НПГМ-100, Сибирит ПСМ-7500 марка Г;

• для взрывания обводненных скважин применяется Сибирит-1200, НПГМ-100, Сибирит ПСМ-7500 марка Г.

Характеристики применяемых на Урале и Кузбассе взрывчатых веществ приведены в табл. 1.

- Таблица 1 Характеристики применяемых взрывчатых веществ на рудных и нерудных месторождениях Урала и Кузбасса

- Table 1 Characteristics of explosives used in ore and non-metallic deposits of the Urals and Kuzbass

Промышленные эмульсионные взрывчатые вещества 1-го класса – «Сибирит 1000 и 1200» являются четвертым поколением водонаполненных взрывчатых веществ, относящихся к типу «вода в масле», которые изготавливаются в смесительно-зарядных машинах (СЗМ) типа МСЗ или аналогичных, допущенных Ростехнадзором к постоянному применению. Взрывчатые вещества из эмульсии «Сибирит 1000 или 1200» (ТУ 7276-016-05608605-2005)1 изготавливаются путем введения в нее газогенерирующей добавки с целью сенсибилизации.

Изготовление эмульсии «Сибирит 1000 или 1200» производится на стационарных или модульных установках по ТУ 7276-016-05608605-2005 и Регламенту технологического процесса, согласованным и утвержденным в установленном порядке.

Известны взрывчатые составы России: «Истрит А-100 и Б-100» , «НПГМ-100 и 100С»2, «Фортис Эдвантэдж 100»3, «Сибирит 1000 и 1200» , которые в общем виде можно отнести к группе ЭВВ, в качестве основного компонента которых используются так называемые обратные (инвертные) эмульсии по типу «вода в масле», состоящие из растворов аммиачной, натриевой и кальциевой селитр и смеси нефтепродуктов с эмульгаторами [3].

Следует отметить, что важная особенность эмульсионных взрывчатых веществ заключается в том, что входящие в ее состав компоненты в отдельности не являются взрывчатыми веществами и лишь при принудительном регулировании объемной концентрации приобретают энергию заряда и становятся чувствительными к детонации. Восприимчивость эмульсионных взрывчатых веществ к инициирующему импульсу и изменению критического диаметра детонации достигается изменением плотности за счет введения в них газогенерирующих добавок (ГГД). Данная особенность позволяет считать эмульсионные взрывчатые вещества наиболее безопасными в изготовлении и применении по сравнению со штатными тротилсодержащими промышленными ВВ.

Для большинства рудных и нерудных месторождений России характерны системы разработки с параметрами рабочих уступов высотой 5–15 м, для них существует апробированная научно-практическая база по проектированию оптимальных параметров буровзрывных работ.

В последнее десятилетие активно осуществляется техническое перевооружение карьеров и разрезов с внедрением выемочно-погрузочного оборудования большой единичной мощности, что в свою очередь требует перехода на ведение горных работ с высотой уступа 15–30 м [8–10]. В настоящее время отсутствует единая научно-методическая база определения оптимальных параметров БВР для эффективной реализации высокоуступной технологии. На практике это приводит к следующим негативным результатам: непроработка подошвы уступа и неравномерный гранулометрический состав при высоком выходе негабарита (рис. 1).

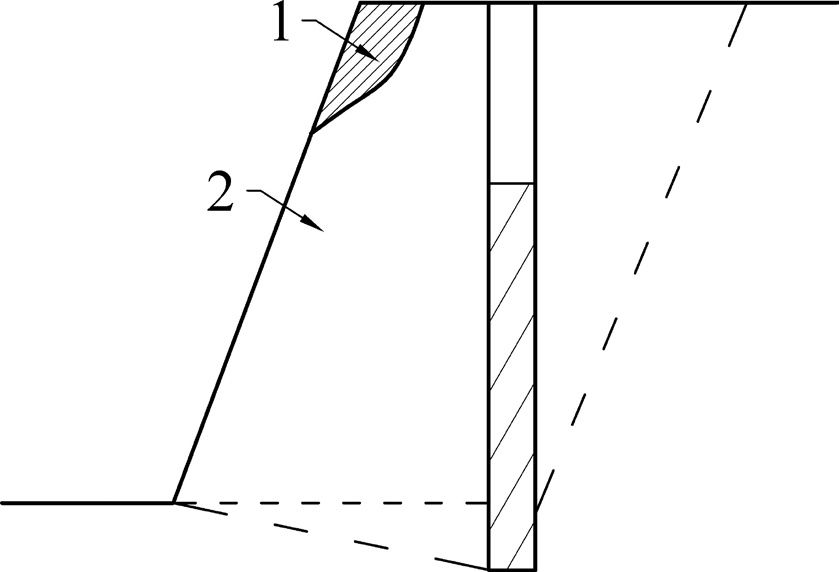

- Рис. 1 Зоны регулированного и нерегулированного дробления при взрывании скважинных зарядов при высоте уступа до 15 м (а) и более 15 м (б): 1 – зона нерегулированного дробления (выход негабарита); 2 – зона регулированного дробления (равномерное и неравномерное дробление); 3 – зона регулированного дробления (непроработка подошвы уступа – образование порогов)

- Fig. 1 Zones of controlled and uncontrolled fragmentation when blasting bore hole charges at the bench height up to 15 m (а) and over 15 m (б): 1 – zone of uncontrolled fragmentation (presence of boulders); 2 – zone of controlled fragmentation (uniform and non-uniform fragmentation); 3 – zone of controlled fragmentation (underbreak of the bench toe - formation of steps)

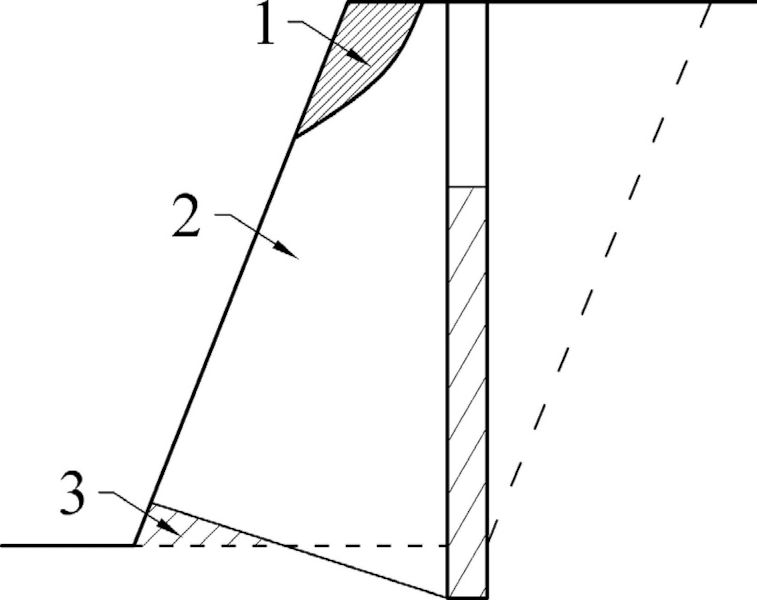

Следует отметить, что на практике для снижения указанных негативных последствий производства БВР по параметрам, определенным в соответствии с существующими методиками, осуществляются следующие мероприятия (рис. 2):

1. Приближение первой скважины к верхней бровке на минимально возможное расстояние исходя из технических характеристик бурового станка.

2. Увеличение перебура.

3. Изменение угла наклона скважин к горизонту.

4. Регулирование взрывного импульса.

- Рис. 2 Схема к реализации технических мероприятий для повышения качества взрывной подготовки при высоте уступа более 15 м: С – минимально допустимое рассояние от верхней бровки уступа до скважины; ЛНС – линия наименьшего сопротивления; W – линия сопротивления по подошке; hпер – величина перебура скважины ниже отметки подошы уступа; Δhпер – увеличение перебура для качественной проработки уступа

- Fig. 2 Schematic drawing for the implementation of technical measures to improve the quality of blasting preparation with the bench height over 15 m: С – minimum allowable distance from the top of bench edge to the blast hole; ЛНС – line of least resistance (burden); W – line of resistance at the bench toe; hпер – overbreak value below the bench toe level; Δhпер – increase of the overbreak for higher quality blasting of the bench toe

Следует констатировать, что в условиях карьеров и разрезов, несмотря на значительную вариацию технических мероприятий, направленных на повышение качества дробления при высокоуступной технологии, достичь требуемых показателей качества буровзрывных работ зачастую не представляется возможным либо является экономически неэффективным.

К техническим мероприятиям также следует отнести способы, основанные на управлении параметрами взрывного импульса (табл. 2).

- Таблица 2 Возможность регулирования параметрами взрывного импульса для применяемых типов взрывчатых веществ

- Table 2 Possibility to control the blast pulse parameters for the applied types of explosives

С целью обеспечения требуемых показателей взрывной подготовки на уступах высотой более 15 м предлагается использовать возможность регулирования плотности эмульсионных взрывчатых веществ в процессе заряжания скважин.

Моделирование изменения плотности по длине колонки заряда проводилось на ЭВВ «Сибирит 1200». Согласно ТУ 7276-019-05608605-2005 плотность «Сибирит 1200» изменяется в диапазоне от 0,8 до 1,25 кг/м3 в зависимости от процесса газогенерации. Однако при проектировании параметров БВР принимается значение плотности, равное 1,1 кг/м3 4.

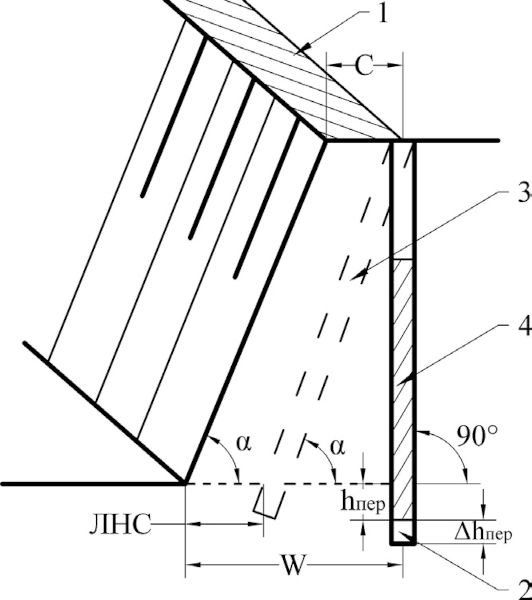

Современные смесительно-зарядные машины в процессе заряжания скважин на основе программного управления способны обеспечить регулирование режима смешивания эмульсии и газогенерирующей добавки (нитрита натрия), что позволяет достичь требуемой плотности в соответствующей части по всей длине колонки скважинного заряда. При этом необходимо учитывать, что в условиях высоких уступов в процессе заряжания происходит естественное гравитационное уплотнение эмульсионных взрывчатых веществ в нижних слоях заряда, что положительно сказывается на проработке подошвы уступа (рис. 3).

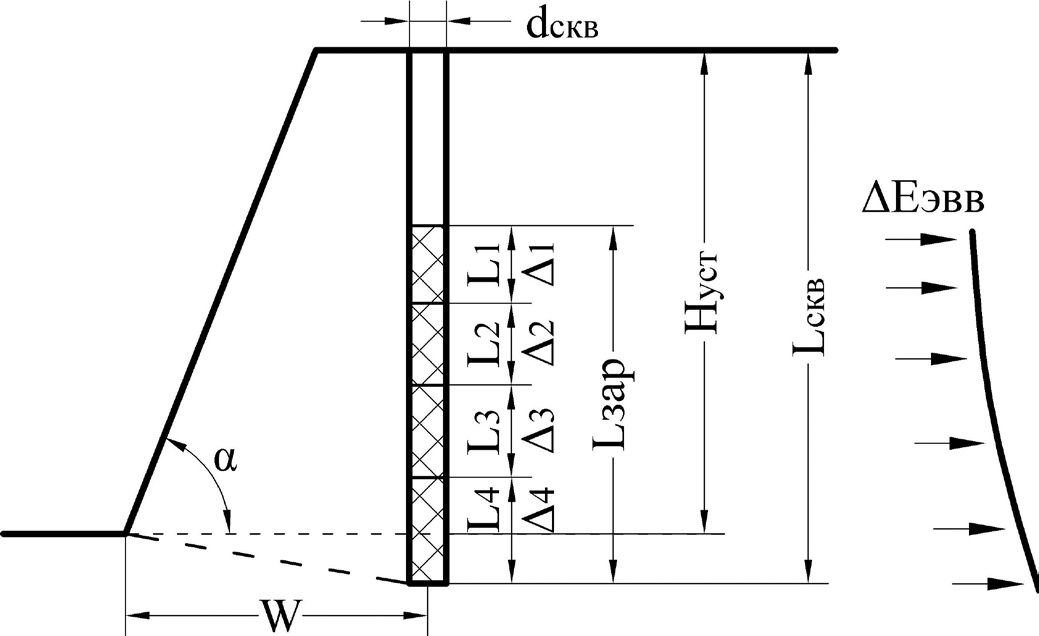

- Рис. 3 Схема для расчета плотности по длине скважинного заряда ЭВВ и эпюра распределения энергии взрыва: W – линия сопротивления по подошве, м; α – угол откоса уступа, град; dскв – диаметр скважины, м; L1, L2, L3, L4 – длины участков колонки заряда с дифференцированной плотностью соответственно Δ1, Δ2, Δ3, Δ4; Lзар – длина колонки заряда ВВ, м; Hуст – высота уступа, м; Lскв – длина скважинного заряда, м; ΔEэвв – изменение энергии ЭВВ по длине скважинного заряда

- Fig. 3 Schematic drawing for calculation of the emulsion explosive density along the blast hole length and the blast energy distribution curve: W – line of resistance at the bench toe, m; α – angle of the bench slope, deg; dскв – blast hole diameter, m; L1, L2, L3, L4 – lengths of the charge sections with different density respectively Δ1, Δ2, Δ3, Δ4; Lзар – length of the explosive charge, m; Hуст – bench height, m; Lскв – length of the borehole charge, m; ΔEэвв – change in emulsion explosive energy along the length of the blast hole

В качестве ограничивающего критерия формирования дифференцированной плотности заряда принят градиент плотности эмульсионного взрывчатого вещества, величина которого на рассматриваемом участке длины колонки заряда должна быть постоянной.

По результатам моделирования изменения плотности по длине колонки заряда были разработаны паспорта на производство массовых взрывов, апробация которых была проведена на рудных и нерудных карьерах Южного Урала. В качестве исходных данных были приняты следующие значения параметров скважинного заряда: диаметр скважин – 200 мм; высота уступа – 15 м; перебур – 2,5 м; линия сопротивления по подошве – 9 м; угол откоса уступа – 65 град. Сопоставление результатов моделирования и фактических данных, полученных при производстве взрывных работ по разработанным паспортам буровзрывных работ, представлено в табл. 3.

- Таблица 3 Сопоставление результатов моделирования изменения плотности по длине колонки заряда и фактических данных взрыва

- Table 3 Comparison of results to simulate changes of charge density along the length of the blast hole and actual blast data

Управляемое дозирование газогенерирующей добавки в процессе заряжания скважины позволяет выдерживать требуемую плотность эмульсионного взрывчатого вещества по всей длине колонки заряда, в результате чего во время детонации происходит перераспределение энергии эмульсионного взрывчатого вещества в соответствии с плотностью по длине заряда. Таким образом, достигается повышение таких показателей качества взрывного дробления, как проработка подошвы уступа и равномерное дробление по его высоте без изменения параметров буровзрывных работ.

Заключение

Применение современных эмульсионных взрывчатых веществ позволяет не только снизить себестоимость процесса подготовки пород к выемке, повысить безопасность и экологичность производства взрывных работ, но и значительно улучшить качественные показатели дробления при минимальных дополнительных затратах. При этом отсутствует необходимость изменения основных параметров буровзрывных работ, к которым относятся линия сопротивления по подошве, сетка скважин, длина заряда и удельный расход взрывчатого вещества. Повышение эффективности достигается за счет регулирования газогенерирующими добавками плотности по длине заряда скважины в процессе ее заряжания. Управление подачей необходимого объема газогенерирующей добавки обеспечивается автоматически в процессе заряжания, выполняемого высокотехнологичными смесительно-зарядными машинами с использованием специального программного обеспечения. Это дает высокую точность заряжания и полностью исключает влияние человеческого фактора.

Проведенные опытно-промышленные испытания регулирования плотности заряда эмульсионного взрывчатого вещества на месторождениях Урала подтвердили улучшение показателей качества дробления – выход негабарита сократился в среднем по блокам на 1,5% и наблюдалась полная проработка подошвы уступа, однако время на заряжание блока увеличилось в 2,5 раза.

Список литературы

1.Miyakea A., Takaharaa K., Ogawaa T., Ogatab Y., Wadac Y., Arai H. Influence of physical properties of ammonium nitrate on the detonation behaviour of ANFO. Journal of Loss Prevention in the Process Industries. 2001;14(6):533–538. https://doi.org/10.1016/S0950-4230(01)00041-9

2. Михайлов Ю.М., Колганов Е.В., Соснин В.А. Безопасность аммиачной селитры и ее применение в промышленных взрывчатых веществах. Дзержинск: Партнер-плюс; 2008. 304 с.

3. Кутузов Б.Н. Справочник взрывника. Ч. 2. Техника, технология и безопасность взрывных работ. М.: Горное дело; 2014. 304 с.

4. Кутузов Б.Н. Безопасность взрывных работ в горном деле и промышленности. М.: Горная книга; 2009. 670 c.

5. Finger M., Helm F., Lee E. et al. Characterization of commercial, composite explosives. In: Processes 11th Symposium (International) on Detonation. USA; 1976, pp. 1–11.

6. Доможиров Д.В., Пыталев И.А., Носов И.И., Носов В.И. Повышение качества дробления и оптимизации параметров буровзрывных работ при применении эмульсионных ВВ и высокоуступной технологии добычи на рудных месторождениях. Горный информационно-аналитический бюллетень. 2016;(S36):35–42.

7. Доможиров Д.В., Угольников Н.В., Генкель А.В. Анализ техники и технологии производства буровзрывных работ при применении эмульсионных ВВ на карьерах Южно-Уральского региона. В кн.: Актуальные проблемы современной науки, техники и образования: Межвуз. сб. науч. тр. Магнитогорск: МГТУ; 2012. С. 67–71.

8. Рыльникова М.В., Федотенко В.С., Есина Е.Н. Обоснование параметров эффективного перехода на высокие вскрышные уступы для повышения полноты освоения месторождения открытым способом и экологической безопасности горных работ. В кн.: Омельчук Ю.А., Лямина Н.В., Кучерик Г.В. (ред.) Экологическая, промышленная и энергетическая безопасность – 2017: материалы науч.-практ. конф., г. Севастополь, 11–15 сентября 2017 г. Севастополь: СевГУ; 2017. С. 1165–1169.

9. Федотенко В.С., Пронин В.В. Требования к качеству буровзрывной подготовки горных пород при переходе на экскаваторы с увеличенной емкостью ковша. В кн.: Комбинированная геотехнология: риски и глобальные вызовы при освоении и сохранении недр: материалы 11-й Междунар. конф., г. Магнитогорск, 24–28 мая 2021 г. Магнитогорск: МГТУ им. Г.И. Носова; 2021. С. 54–55.

10. Domozhirov D.V., Pytalev I.A., Nosov I.I., Nosov V.I., Gaponova I.V. Substantiation of choice of method of manufacturing and delivery of emulsion explosives in modern conditions of functioning of mining enterprises. IOP Conference Series: Earth and Environmental Science. 2019;272(2):022178. https://doi.org/10.1088/1755-1315/272/2/022178