Об определении параметров забойных блоков при ведении горных работ обратными гидравлическими лопатами

Литвин О.И.1, Литвин Я.О.2, Тюленев М.А.1,3, Марков С.О.1,4

Литвин О.И.1, Литвин Я.О.2, Тюленев М.А.1,3, Марков С.О.1,4

1 Кузбасский государственный технический университет им. Т.Ф. Горбачева, г. Кемерово, Российская Федерация

2 АО УК «Кузбассразрезуголь», г. Кемерово, Российская Федерация

3 Технический университет Кошице, г. Кошице, Республика Словакия

4 Филиал Кузбасского государственного технического университета им. Т.Ф. Горбачева в г. Междуреченске, г. Междуреченск, Российская Федерация

Горная Промышленность №6 / 2021 стр. 76-81

Резюме: Обратные гидравлические лопаты получили широкое применение на открытых горных работах Кузнецкого угольного бассейна начиная с начала 2000-х гг. В настоящее время их число растет с каждым годом как в силу начала работ на новых участках, так и вследствие их достоинств. Однако до сих пор параметры их работы, в частности, параметры забойных блоков, зачастую принимаются по фактическим данным, т.е. накопленному опыту горных предприятий, а не рассчитываются по утвержденным научно обоснованным методикам. В данной статье авторами приведены некоторые предпосылки к созданию единой методики расчета параметров забойных блоков в зависимости от горно-геологических и горнотехнических условий. Отмечается, что производителями выемочной техники приводятся данные, соответствующие максимально возможным параметрам работы оборудования, в частности, высоты отрабатываемого слоя, вследствие чего их достаточно сложно применять на практике. Сделаны предварительные выводы о необходимости учета многообразия вышеуказанных условий и их взаимоувязки с параметрами конкретной модели выемочно-погрузочного оборудования.

Ключевые слова: обратная гидравлическая лопата, выемочно-погрузочные работы, забойный блок, породоугольная панель, глубина черпания, радиус черпания, физико-механические свойства породы

Для цитирования: Литвин О.И., Литвин Я.О., Тюленев М.А., Марков С.О. Об определении параметров забойных блоков при ведении горных работ обратными гидравлическими лопатами. Горная промышленность. 2021;(6):76–81. DOI: 10.30686/1609-9192-2021-6-76-81.

Информация о статье

Поступила в редакцию: 20.10.2021

Поступила после рецензирования: 22.11.2021

Принята к публикации: 23.11.2021

Информация об авторах

Литвин Олег Иванович – кандидат технических наук, доцент, старший научный сотрудник кафедры открытых горных работ, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация

Литвин Ярослав Олегович – кандидат технических наук, генеральный директор филиала АО УК «Кузбассразрезуголь» «Моховский угольный разрез», г. Кемерово, Российская Федерация

Тюленев Максим Анатольевич – кандидат технических наук, доцент, профессор кафедры открытых горных работ, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация; Технический университет Кошице, г. Кошице, Республика Словакия; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Марков Сергей Олегович – кандидат технических наук, доцент кафедры маркшейдерского дела и геологии, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация; Филиал Кузбасского государственного технического университета им. Т.Ф. Горбачева в г. Междуреченске, г. Междуреченск, Российская Федерация

Введение

Одним из первоочередных научных направлений для повышения эффективности применения обратных гидравлических лопат на открытых горных работах является обоснование параметров выемочного блока в зависимости от условий ведения горных работ и режима черпания экскаватора, для чего необходимо провести систематизацию технологических режимов выемочно-погрузочных работ.

Обратные гидравлические лопаты могут работать как с нижним, так и верхним черпанием с погрузкой на уровне стояния, выше уровня и ниже уровня стояния экскаватора в автомобильный транспорт [1–3]. Поэтому классификационными признаками режимов работы гидравлических экскаваторов являются следующие:

1) тип экскаватора (прямая, обратная гидролопата);

2) вид выполняемых работ (отработка рыхлых отложений, взорванной породы, навалов и т.д.);

3) вид выемки (верхняя; нижняя; комбинация верхней и нижней);

4) способ погрузки (на уровне стояния; верхняя; нижняя). В зависимости от технологического режима выемочно-погрузочных работ определяется основной показатель эффективности обратных гидравлических лопат – их производительность [4].

Существенное влияние на производительность экскаватора оказывает высота забоя [5; 6], связанная с технологической глубиной копания экскаватора, которая, в свою очередь, определяется исходя из паспортной максимальной глубины копания, траектории черпания и условий работы. Условия работы определяются углом откоса забоя при отработке уступа без БВР, с применением БВР и при выемке угольных пластов.

Материалы и методы

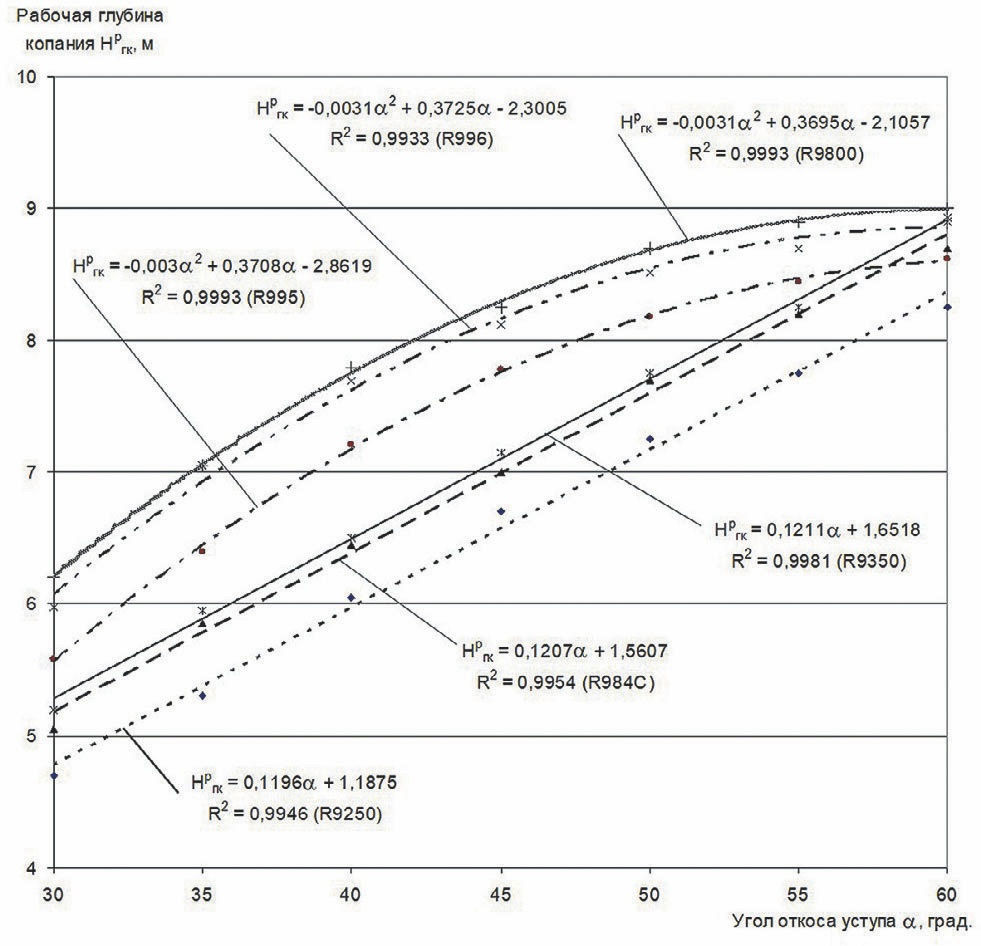

Для некоторых моделей применяемых в Кузбассе обратных гидравлических лопат величины рабочей глубины копания в зависимости от угла наклона забоя с нижней погрузкой, полученные графоаналитическим путём, представлены в табл. 1.

Таблица 1 Зависимость рабочей глубины копания обратных гидравлических лопат Hргк, м, от угла откоса забоя α, град

Table 1 Dependence of the backhoe working depth Hргк, m, on the slope angle α, deg

В результате анализа этих значений получены адекватные (R2 > 0,99) зависимости рабочей глубины копания экскаватора от угла откоса забоя при работе с нижним черпанием и погрузкой на уровне стояния. Указанные зависимости представлены на рис. 1.

- Рис. 1 Графики зависимостей рабочей глубины копания обратных гидролопат от угла откоса забоя (погрузка на уровне стояния экскаватора)

- Fig. 1 Graphical representation of the dependences between the working depth of the hydraulic backhoes and the slope angle of the face (loading at the backhoe level)

Результаты и обсуждение

Анализ полученных зависимостей приводит к следующим предварительным выводам:

1. Характер изменения рабочей глубины копания представленных моделей гидравлических экскаваторов от угла откоса забоя может быть как линейным, так и нелинейным. При вместимости ковша до 20 м3 зависимость является линейной, свыше 20 м3 она переходит в квадратичную.

2. Линейная зависимость имеет следующий вид:

![]() (2)

(2)

где α – угол откоса уступа, град; b – коэффициент, учитывающий изменение рабочей глубины копания в зависимости от угла откоса уступа, м/град; Kh – постоянная составляющая глубины копания, зависящая от параметров рабочего оборудования конкретной марки и модели экскаватора, м. Поскольку коэффициент b для данных моделей обратных лопат различается всего на 0,0015, что составляет 1,2%, то этой погрешностью можно пренебречь и записать данную зависимость в виде

![]() , (3)

, (3)

Показатель Kh изменяется в зависимости от марки и модели экскаватора, поскольку модели каждой фирмы-производителя имеют свои геометрические особенности конструкции стрелы, рукояти, ковша и их расположения на поворотной платформе.

3. Квадратичная зависимость рабочей глубины копания гидравлических экскаваторов от угла откоса забоя имеет следующий вид:

![]() (4)

(4)

где x и b – коэффициенты уравнения. В общем виде (погрешность определения коэффициентов не превышает 1,1%) данную зависимость можно представить как

![]() (5)

(5)

Полученные результаты позволяют аналитически определять эффективную глубину копания обратных гидравлических лопат исходя из их рабочих параметров и угла откоса уступа.

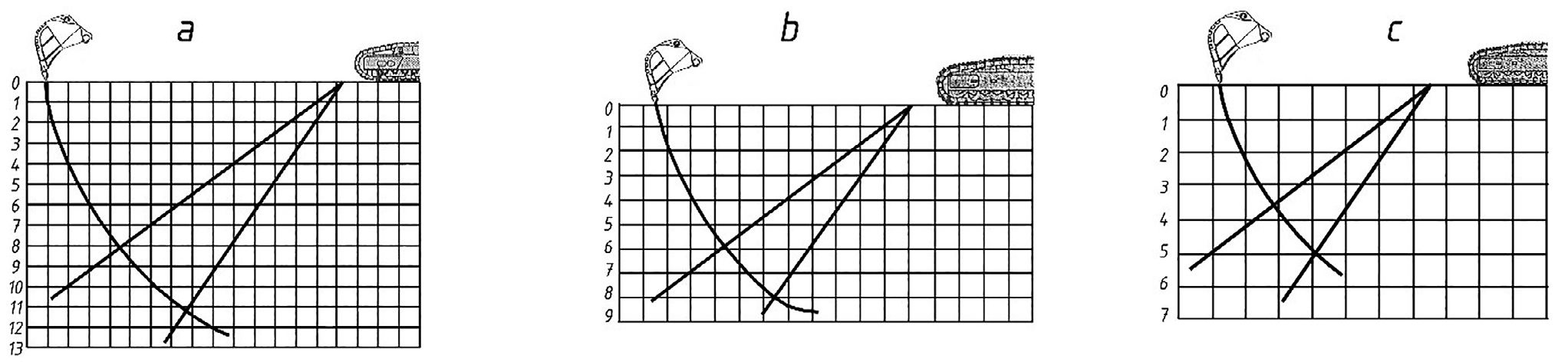

Но известно, что каждая фирма-производитель в своих буклетах демонстрирует максимально возможную (предельную) траекторию черпания гидравлических экскаваторов (рис. 2). В частности, максимальная глубина черпания, исходя из представленных данных, практически недостижима.

- Рис. 2 Траектории движения ковша для различных моделей обратных гидролопат: a – Liebherr R984C; b – Liebherr R994L; c – Caterpillar 330DL

- Fig. 2 Trajectories of bucket movement for different models of backhoes: a – Liebherr R984C; b – Liebherr R994L; c – Caterpillar 330DL

Поясним это на конкретных примерах. При отработке породных (угольных) блоков экскаватор чаще всего работает нижним черпанием с нижней погрузкой, поскольку в таком режиме работы обеспечивается максимальная производительность выемочно-погрузочного комплекса вследствие минимального времени цикла экскаватора [7–9]. Однако в этом случае необходимо учитывать два фактора: во-первых, ширину отрабатываемого забойного блока, параметры которого изучены не в полной мере, и, во-вторых, параметры применяемого автомобильного транспорта.

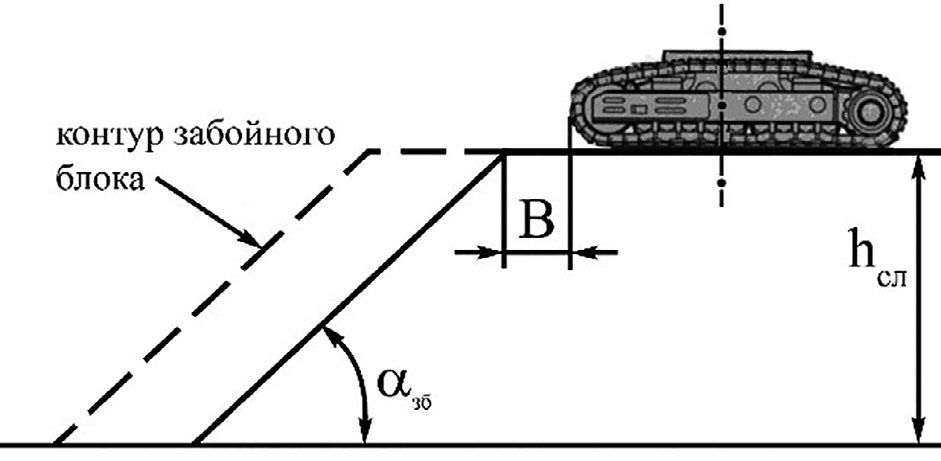

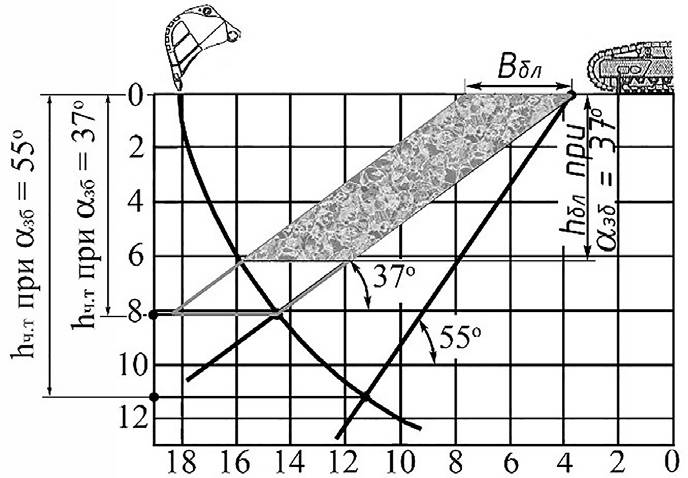

- Рис. 3 К учету влияния параметров забойного блока на высоту отрабатываемого слоя hсл. На рисунке: αзб – угол откоса забоя; В – расстояние от верхней бровки до гусеничного хода экскаватора

- Fig. 3 Regarding the influence of the face block parameters on the height of the excavated layer hl. In the figure: αzb – slope angle of the face; B – distance from the top edge to the backhoe crawler track

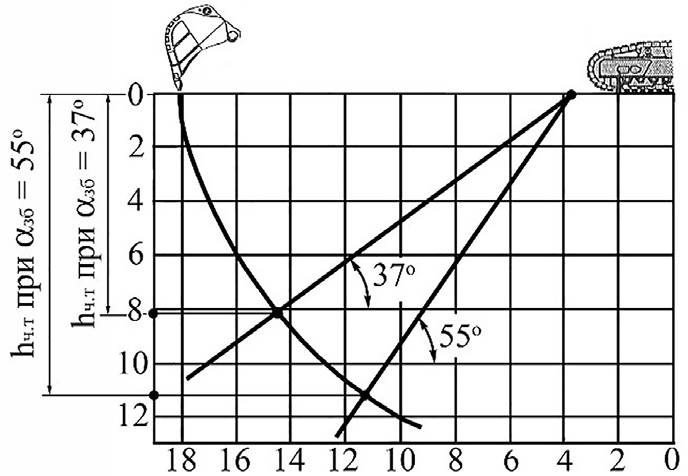

При установке экскаватора (рис. 4) в положение для отработки забойного блока его объем будет определяться исходя не из теоретической глубины черпания (hч.т), а из фактической hбл, обеспечивающей выемку всего блока заданной (определенной) ширины Вбл.

- Рис. 4 К определению параметров забойного блока при угле откоса забоя 37°

- Fig. 4 On determining the parameters of the face block at 37° slope angle

Из вышеприведенного рисунка видно, что у экскаватора Liebherr R984C при угле откоса забоя, равном 37°, фактическая глубина отработки не превысит 6,3 м.

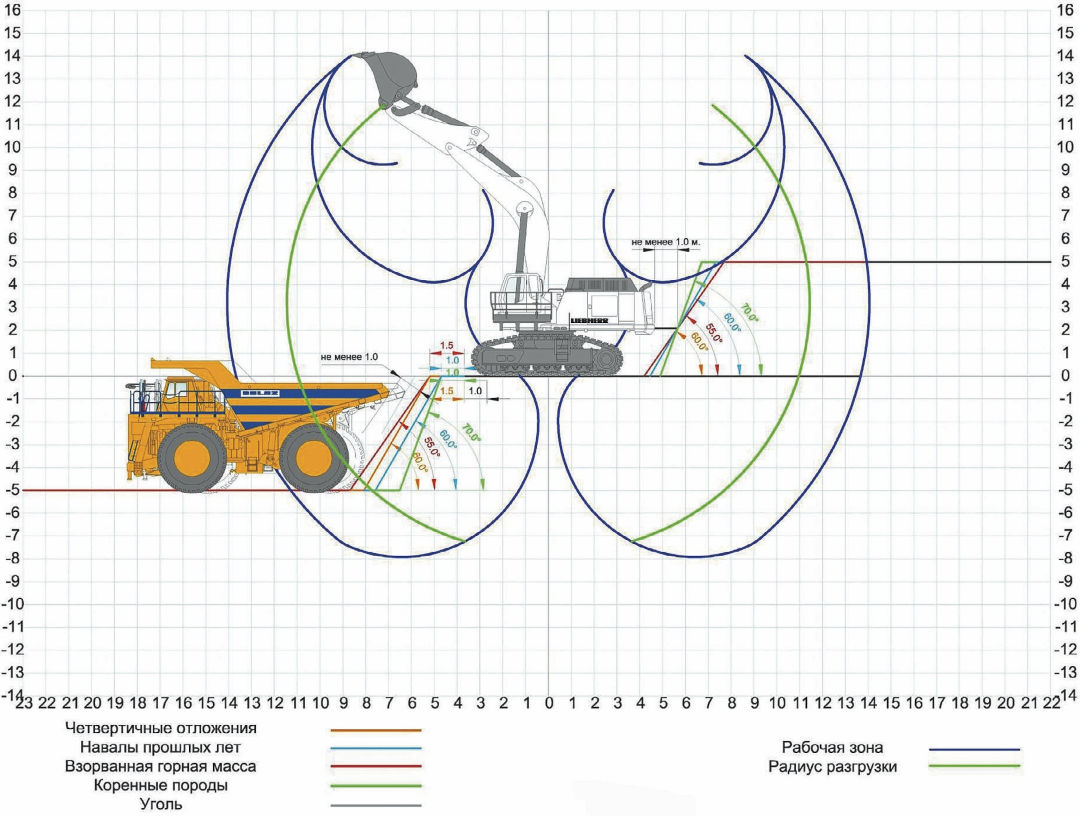

Поэтому при проектировании должна учитываться не только рабочая зона экскаватора, но и радиус разгрузки, который обеспечит безопасную разгрузку в используемое транспортное средство (рис. 5).

- Рис. 5 Схема работы обратной гидролопаты, учитывающая параметры автотранспорта и вид разрабатываемой горной массы

- Fig. 5 Schematic representation of the backhoe operation, with account for the parameters of motor transport and type of excavated rocks

Анализ рис. 5 показывает, что максимальная фактическая глубина черпания принимается равной либо кратному отношению высоты уступа к числу слоёв [10–12], либо высоте применяемого автосамосвала. Например, в данном случае уступ высотой 10 м поделен на равные слои 5-метровой высоты.

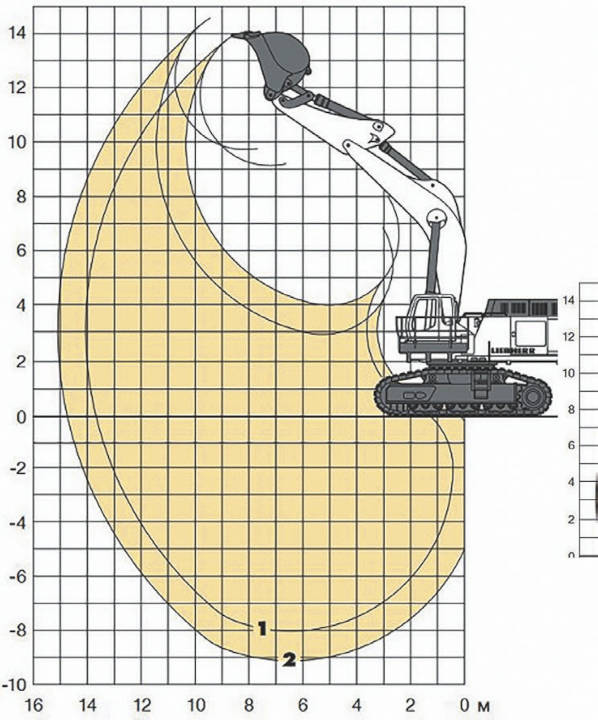

Однако следует принимать во внимание особенности конструкции обратных гидролопат. Чаще всего конкретная модель экскаватора снабжена сменным рабочим оборудованием: ковшом и рукоятью. На рис. 5, например, показан диапазон работы экскаватора с длиной рукояти 3,40 м; однако фирма-производитель предлагала две рукояти [13]: базовую длиной 3,40 м и сменную длиной 4,50 м (рис. 6).

- Рис. 6 Диапазоны работы экскаватора Liebherr R984C с рукоятью длиной 3,40 м (траектория 1) и 4,50 м (траектория 2)

- Fig. 6 Operating ranges of Liebherr R984C backhoe with 3.40 m arm length (trajectory 1) and 4.50 m (trajectory 2)

Из рис. 6 следует, что при применении более длинной рукояти высота отрабатываемого слоя потенциально может быть увеличена до 6 м, что позволит отрабатывать двумя слоями уступы 12-метровой высоты.

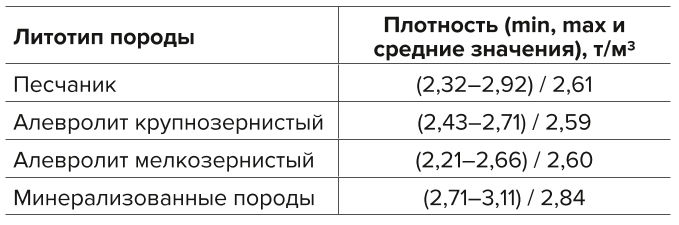

Но надо учитывать насыпную плотность отрабатываемых горных пород. В частности, для вышеприведенной модели экскаватора1 могут быть следующие варианты (табл. 2).

- Таблица 2 Связь объемов ковша экскаватора, типа и плотности отрабатываемых горных пород

- Table 2 Relationship of the backhoe bucket capacity, type and density of mined rocks

Принимая во внимание, что плотность породы целике и насыпная плотность породы связаны между собой коэффициентом разрыхления Кр, который при ведении буровзрывных работ обычно равен 1,35–1,4, таблицу 2 при Кр = 1,4 можно представить в следующем виде:

С учетом того, что на открытых горных работах фирмой-производителем рекомендовано использовать особо усиленные ковши (XHD), можно сделать вывод о том, что рукоять длиной 4,50 м неприменима для ведения вскрышных работ вследствие того, что практически повсеместно в Кузбассе плотность породы в целике (табл. 3) имеет несколько большие значения, нежели рекомендованные производителями.

Поэтому требуется учитывать не только вместимость ковша для расчета производительности экскаватора, но и параметры рукояти для определения параметров экскаваторного забоя и проектирования технологических схем. Следует также отметить, что все вышеперечисленные выкладки и расчеты справедливы только для одной модели экскаватора одной фирмы-производителя. Из этого следует, что в каждом конкретном случае как параметры выемочного блока, так и возможная комбинация рукояти и ковша экскаватора, должны определяться индивидуально.

Выводы

Выполнена систематизация технологических режимов гидравлических экскаваторов типа обратная лопата, предложено обоснование параметров выемочного блока в зависимости от условий ведения горных работ и параметров рабочего оборудования гидролопат.

Полученные аналитические зависимости позволяют прогнозировать максимальную рабочую глубину копания обратных гидролопат исходя из вместимости ковша и угла откоса рабочего уступа. Установлено, что указанные зависимости могут быть прямыми (для ковшей вместимостью до 20 м3), либо квадратичными (для ковшей вместимостью свыше 20 м3).

Выявлено, что техническая максимальная глубина черпания обратной гидролопаты, определяемая фирмой-производителем, заметно превышает фактическую (рабочую) максимальную глубину черпания, при которой возможна полная выемка объема забойного блока, осуществляемая без потерь или дополнительных технологических операций, например, таких как бульдозерная зачистка нижней площадки уступа. Зачастую такое превышение достигает 50% от величины, максимально возможной по техническим параметрам глубины черпания обратной гидролопаты, составляя в среднем 20–30%.

При увеличении ширины забойного блока Вбл уменьшается число передвижек экскаватора и высота вынимаемого слоя, увеличивается время передвижек. При уменьшении Вбл увеличивается число передвижек экскаватора и высота вынимаемого слоя, но при этом уменьшается время передвижек.

Применение сменного оборудования не всегда целесообразно по горно-геологическим условиям, в частности, из-за неприемлемо высокой плотности вскрышных пород в целике.

Список литературы

1. Анистратов К.Ю. Карьерные экскаваторы – гидравлика или канат? Уголь. 2010;(6):31 35.

2. Kljucnikov A., Civelek M., Krajcík V., Ondrejmišková I. Innovative Regional Development of the Structurally Disadvantaged Industrial Region by the Means of the Local Currency. Acta Montanistica Slovaca. 2020;25(2):224–235. https://doi.org/10.46544/AMS.v25i2.9

3. Кантович Л.И., Хорешок А.А., Тюленев М.А., Кузиев Д.А. Применение механических и гидравлических экскаваторов при отработке безугольных зон на разрезах Кузбасса. Горный информационно-аналитический бюллетень. 2017;(S1):296–306.

4. Анистратов К.Ю. Мировые тенденции развития структуры парка карьерной техники. Горная промышленность. 2011;(6):22–26. Режим доступа: https://mining-media.ru/ru/article/karertekh/400-mirovye-tendentsii-razvitiya-struktury-parka-karernoj-tekhniki

5. Özdogan M., Özdogan H. Cycle time segments of electric rope shovels – a case study. Scientific Mining Journal. 2019;58(1):73–79. https://doi.org/10.30797/madencilik.537648

6. Кацубин А.В., Макридин Е.В. Систематизация технологических схем экскаваторных забоев на разрезах центрального Кузбасса. Техника и технология горного дела. 2018;(1):81–88. https://doi.org/10.26730/2618-7434-2018-1-81-88

7. Стрельников А.В. Типовые паспорта забоев для разработки угленасыщенных зон карьерных полей разрезов Кузбасса обратными гидравлическими лопатами. Ч. 1. Общие положения. Техника и технология горного дела. 2019;(3):4–20. https://doi.org/10.26730/2618-7434-2019-3-4-20

8. Стрельников А.В. Типовые паспорта забоев для разработки угленасыщенных зон карьерных полей разрезов Кузбасса обратными гидравлическими лопатами. Ч. 2. Паспорта экскаваторных забоев. Техника и технология горного дела. 2019;(4):4–29. https://doi.org/10.26730/2618-7434-2019-4-4-29

9. Strelnikov A., Markov S., Rattmann L., Weber D. Theoretical features of rope shovels and hydraulic backhoes using at open pit mines. E3S Web of Conferences. 2018;41:01003. https://doi.org/10.1051/e3sconf/20184101003

10. Hai-zuo Zh., Gang Zh., Xiao-pei H., En-yu W., Zhi-yi G., Dong-qing N., Shao-kun M. Numerical modelling of retaining structure displacements in multi-bench retained excavations. Acta Geotechnica. 2020;15(9):2691–2703. https://doi.org/10.1007/s11440-020-00947-3

11. Conigliaro R.A., Kerzhner A.A., Paredis C.J.J. Model-based optimization of a hydraulic backhoe using multi-attribute utility theory. SAE International Journal of Materials and Manufacturing. 2009;2(1):0565. https://doi.org/10.4271/2009-01-0565

12. Zhang J.-R., Wang A.-L., Song S.-T., Cui D.-M. An analysis of trajectory in hydraulic backhoe excavators. Journal of North University of China (Natural Science Edition). 2011;32(2):149–153. (In Chinese) https://doi.org/10.3969/j.issn.1673-3193.2011.02.007