Моделирование процесса центробежной сепарации минеральных частиц в гравитационном поле с применением метода конечных элементов

М.А. Перепелкин1, Е.С. Семыкин1, Л.К. Мирошникова2, З.Г. Уфатова2

М.А. Перепелкин1, Е.С. Семыкин1, Л.К. Мирошникова2, З.Г. Уфатова2

1 Северо-Восточный государственный университет, г. Магадан, Российская Федерация

2 Заполярный государственный университет им. Н.М. Федоровского, г. Норильск, Российская Федерация

Горная Промышленность №1 / 2022 стр. 128-132

Резюме: В статье рассматривается гравитационное обогащение на центробежных сепараторах. Описаны устройство и принцип работы центробежных сепараторов. Рассмотрен способ разрыхления минеральной постели струей воды и проведен анализ процесса обогащения в роторе центробежного концентратора. Приведена оптимизация процессов гравитационного обогащения с помощью моделирования центробежной сепарации на основе метода конечных элементов. Описана сущность метода конечных элементов. Изложены основные положительные стороны применения центробежных концентраторов и перспективные направления улучшения их использования. Приведено описание экономической эффективности использования концентраторов для предприятий.

Ключевые слова: моделирование, сепарация, гравитационное поле, аппарат, концентрационный стол, частица, фаза, центробежный концентратор, минерал

Для цитирования: Перепелкин М.А., Семыкин Е.С., Мирошникова Л.К., Уфатова З.Г. Моделирование процесса центробежной сепарации минеральных частиц в гравитационном поле с применением метода конечных элементов. Горная промышленность. 2022;(1):128–132. https://doi.org/10.30686/1609-9192-2022-1-128-132

Информация о статье

Поступила в редакцию: 18.01.2022

Поступила после рецензирования: 07.02.2022

Принята к публикации: 08.02.2022

Информация об авторах

Перепелкин Михаил Александрович – кандидат технических наук, доцент кафедры автомобильного транспорта, доцент кафедры горного дела, Северо-Восточный государственный университет, г. Магадан, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Семыкин Евгений Сергеевич – старший преподаватель кафедры горного дела, Северо-Восточный государственный университет, г. Магадан, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Мирошникова Людмила Константиновна – доктор геолого-минералогических наук, профессор кафедры разработки месторождений полезных ископаемых, Заполярный государственный университет им. Н.М. Федоровского, г. Норильск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Уфатова Зинаида Георгиевна – доцент кафедры разработки месторождений полезных ископаемых, Заполярный государственный университет им. Н.М. Федоровского, г. Норильск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

С увеличением объемов производства и развитием науки и техники в мире ежегодно увеличиваются добыча и потребление полезных ископаемых, а также драгоценных и редкоземельных металлов. Из-за высокого ресурсопотребления и применения неэффективных технологий обогащения возрастают потери полезных ископаемых. Величина потерь при переработке полезного ископаемого может достигать 50% и более. Причинами этого становятся следующие факторы:

– организационные (взаимодействие рабочего персонала в обогатительных процессах);

– технологические (использование оборудования, морально и физически устаревшего, некачественная наладка, использование оборудования не на полную мощность);

– опыт и квалификация производственного персонала (данный фактор играет главную роль во всем технологическом процессе обогащения);

– финансовые возможности предприятия (своевременное обслуживание технических устройств, снабжение запасными частями);

– применение старой технологии обогащения (оборудование не может извлечь максимально возможный полезный компонент по своим технологическим параметрам). Здесь необходимо обратить внимание на применение современных технологий обогащения, опираясь на исследовательские и научные опыты ученых двадцать первого века.

Все вышеперечисленные факторы играют значительную роль в процессе обогащения и выделения ценного компонента. Необходимо стремиться к минимизации энергозатрат при процессах обогащения и максимально эффективно использовать технические устройства по своему назначению. Для лучшего результата выделения ценного компонента необходимо комплексно решать производственные задачи, опираясь на опыт, новые достижения и заинтересованность персонала в получении хорошего результата.

Процесс обогащения и выделения ценного компонента

За последние годы концентрация золота, никеля, меди и других цветных металлов сократилась почти в 2 раза, а доля труднообогатимых руд и угля увеличилась на 20–40% от общего количества сырья [1]. Таким образом, возникает необходимость совершенствования традиционных методов обогащения и разработки новых базовых методов, позволяющих осуществлять переработку тонкодисперсных сложных руд.

Большинство минеральных веществ требует относительно высокой степени чистоты или только определенных размеров. К примеру, тот же уголь бесполезен, если он в достаточной степени не очищен от отходов, а медная руда, содержащая менее примерно 5% меди, не может быть использована напрямую. Поэтому очевидно, что многие руды и минералы требуют некоторой подготовки перед использованием – либо для повышения их химической чистоты, либо для более эффективного использования их физических свойств. Обогащение минералов обычно рассматривается как переработка минерального сырья для получения товарных продуктов и отходов способами, которые не нарушают физической и химической идентичности минералов. Гидрометаллургия, пирометаллургия и нефтепереработка также имеют дело с минеральным сырьем, но эти процессы изменяют характер некоторых или всех составляющих сырья.

Экономическое обоснование обогащения очевидно. По сравнению с гидрометаллургическими, пирометаллургическими или нефтеперерабатывающими процессами обогащение минералов обходится относительно недорого. К основным из них можно отнести снижение потерь металла на плавильном заводе (за счет уменьшения количества металлосодержащего шлака, образующегося на плавильном заводе) и снижение общих затрат на плавку за счет уменьшения тоннажа плавки.

Затраты на обогащение могут быть различны для разных регионов нашей страны. Так, например, затраты на перевозку руды до обогатительной фабрики по «автозимникам» весьма затратны, так как необходимо постоянно поддерживать дорогу в рабочем состоянии специальной дорожной и землеройной техникой в тяжелых климатических условиях. Или же затраты на перевозку руды по сети федеральных круглогодичных дорог могут в разы отличаться по стоимости доставки и скорости. Развитие сети автомобильных дорог играет очень серьезную роль в доставке руды к местам обогащения. Затраты на данные процессы могут достигать 30–40%.

Как показала практика обогащения полезных ископаемых, наиболее дешевым способом переработки сырья является гравитационное обогащение, при котором можно обогащать руду с различными гранулометрическими характеристиками – от 50 мм до 0,001 мм. Следует отметить, что именно центробежная сепарация является наиболее перспективным методом интенсификации процесса обогащения. Необходимость дальнейших исследований и разработки принципиально новых конструкций центробежных сепараторов объясняется широким их применением на горно-обогатительных предприятиях [2].

Технология обогащения на центробежных сепараторах начала широко внедряться в процесс обогащения относительно недавно. Центробежные сепараторы нашли широкое применение во многих областях добычи полезных ископаемых. Многие ученые, производственный персонал, участвующий в процессе обогащения, и конструкторы пытаются оптимизировать работу сепараторов для их применения к конкретным рудам и минералам. Ведь не всегда применение центробежных сепараторов на одном месторождении позволит эффективно применить их на другом, с более сложными по составу рудными минералами. Область применения данных устройств еще не до конца изучена и предлагаемые современные методы обогащения позволят пересмотреть эффективность их использования в процессе обогащения.

Центробежные сепараторы нашли широкое применение при извлечении драгоценных металлов, олова, свинца, а также вольфрама (частиц, имеющих повышенную плотность). Их используют при обогащении разных типов руд и техногенного сырья, для ремедиации и дезактивации грунтов, имеющих загрязнения химического либо радиоактивного характера [3; 4].

Безнапорные центробежные сепараторы фирм Knelson и Falcon, предназначенные для гравитационного обогащения, получили большое распространение за границей. К примеру, в Канаде (фабрика «Кэмпбелл») широко практиковали гравитацию на отсадочных машинах, а в дальнейшем доводили «концентрат» на концентрационных столах, в результате чего извлечение достигало 36% от рудного материала. Однако в 1994 г. они увеличили свои показатели до 52–54%, внедрив два сепаратора фирмы Knelson KCCD30. То же самое можно сказать о бразильской фабрике «Сао Бенто» и многих других, но, главное, результат – извлечение золота в гравитационный продукт значительно выросло. Обогатительная фабрика «Сикстин ту Ван Майн», отказавшись от отсадочных машин, в 1997 г. перешла на сепараторы Knelson KC-CD-20 и добилась повышения извлечения золота на 27%, и это при одновременном (значительном) понижении расходов электрической энергии. Еще одним наглядным примером может послужить испанское предприятие «Рио Нерсия». В 1998 г. они также внедрили сепараторы Knelson, результат – увеличение извлечения золота на 16%. Однако впоследствии отсадочные машины заменили на винтовые сепараторы, что повлияло на производительность сепаратора, она составила 70–80 т/ч. Также была произведена замена концентрационных столов «Вифлей» на столы Холмана, а результатом модернизации узла гравитации стало увеличение извлечения золота, в настоящее время это 90%.

Институт «Иргиредмет» проводил интересные исследования по замене флотационного метода обогащения центробежными сепараторами на примере руды, содержащей золото. Результаты экспериментов показали реальную осуществимость данной замены. Однако процент извлекаемого золота будет находиться в районе 94–96% по сравнению с флотацией.

Особого внимания заслуживает еще один интересный факт – внедрение центробежных сепараторов при переработке хвостов дает возможность получать ртуть наряду с драгоценными металлами.

Рядом ученых предложено множество способов задержания полезных минералов в зоне их максимальной сосредоточенности. Среди этих способов также описаны методы борьбы с прессованием мелких минералов в постели – процесс, когда в результате большого центробежного ускорения зерна полезного компонента наслаиваются друг на друга. Можно выделить 3 метода разрыхления минеральной постели в центробежных концентраторах:

– при помощи струи воды;

– за счет вибрации;

– твердосплавными ножами.

Большого внимания заслуживают центробежные концентраторы с разрыхлением минеральной постели водой, которые нашли широкое применение в практике обогащения. В данных центробежных концентраторах вода подается с внешней стороны вращающегося конуса, под давлением через флюидизирующие отверстия. Вибрационные центробежные концентраторы зарекомендовали себя с хорошей стороны, но они мало где стали применяться в связи с определенными технологическими особенностями.

В центробежных концентраторах существует два механизма сепарации минеральных частиц – сегрегационный и классифицирующий. Общие характеристики сегрегационного механизма: минеральные зерна, находящиеся в минеральной постели, расслаиваются в зоне улавливания концентрата. Механизм разделения частиц происходит, когда минеральные частицы, движущиеся в потоке пульпы вдоль стенок вращающегося ротора, разделяются по ряду параметров – плотности, крупности, а также форме.

Многочисленные исследования показали, что эффективность центробежных методов обогащения полностью зависит от интенсивности воздействия на пульпу в роторе центробежного концентратора. Процессы обогащения в роторе центробежного концентратора проходят в 3 этапа:

1-й этап – пульпа расслаивается на стенках вращающегося ротора, при этом в потоке происходит разделение минеральных частиц;

2-й этап – в зонах концентрирования тяжелых частиц происходит формирование минеральной постели;

3-й этап – улавливание тяжелых частиц в зоне концентрации и сегрегационное расслоение минералов.

Современные подходы к моделированию турбулентности

Способы сепарации минеральных частиц в центробежном поле при гравитационном обогащении широко изучены и на эту тему имеются многочисленные публикации [5; 6]. Имеется огромный накопленный экспериментами опыт по траекториям движения зерен в центробежном поле и гидродинамике среды в области гравитационного обогащения.

В результате исследований характер поведения минералов при классификации частиц в центробежных полях остается не совсем изученным процессом, полученные результаты опытов не дают полной информации о протекающих процессах.

Прогнозирование процесса действия частиц минералов по математической модели, а также представления о движении частиц в центробежном поле несомненно требуют некоторых уточнений.

Для дальнейших исследований по оптимизации процессов гравитационного обогащения было решено провести моделирование центробежной сепарации. Процесс моделирования было решено проводить на основе метода конечных элементов, а за объект исследования выбран гравитационный концентратор Knelson-CD10MS с периодической разгрузкой.

Необходимо отметить сложность описания высокоскоростного турбулентного режима течения пульпы в аппаратах гравитационного обогащения. Это объясняется тем, что математического моделирования турбулентности попросту нет, а то, что имеется, – полуэмпирические модели турбулентности – несовершенно и пригодно только для моделирования узкого класса течений. Несомненно, картину течения осложняет присутствие частиц дисперсной фазы, что приводит к необходимости моделировать процесс вовлечения частиц в пульсационное движение несущего потока, а также учет обратного влияния дисперсной фазы на структуру турбулентности.

Многие описанные выше недостатки сдерживают развитие механики турбулентных течений минеральных пульп.

Однако имеется положительный опыт, он связан с развитием современных подходов к моделированию турбулентности, а именно методов прямого численного моделирования и моделирования крупных вихрей, а также стохастических лагранжевых моделей движения примеси.

Метод конечных элементов использовался нами в расчетах, связанных с динамикой движения минеральной смеси с водой. Метод состоит в следующем. Область поиска решения дифференциальных уравнений разбивается на конечное количество элементов и в каждом из элементов произвольно выбирается вид аппроксимирующей функции.

Это полином первой степени. Вне своего элемента аппроксимирующая функция равна нулю. Значения функций на границах элементов (в узлах) являются решением задачи и заранее неизвестны. Коэффициенты аппроксимирующих функций обычно определяются из условия равенства значения соседних функций на границах между элементами (в узлах). Затем эти коэффициенты выражаются через значения функций в узлах элементов. Составляется система линейных алгебраических уравнений. Количество уравнений равно количеству неизвестных значений в узлах, на которых ищется решение исходной системы, прямо пропорционально количеству элементов и ограничивается только возможностями ЭВМ. Так как каждый из элементов связан с ограниченным количеством соседних, система линейных алгебраических уравнений имеет разрежённый вид, что существенно упрощает её решение.

Говоря о матричных терминах, собираются матрицы Дирихле и масс. Далее на эти матрицы накладываются граничные условия. При условиях Дирихле из матриц вычёркиваются строки и столбцы, соответствующие граничным узлам, так как в силу краевых условий значение соответствующих компонент решения известно. После этого аккумулируется система линейных уравнений и решается одним из известных методов.

Идея метода конечных элементов заключается в минимизации функционала вариационной задачи, осуществляемой на совокупности функций, каждая из которых определена на своей подобласти. Данный метод хорошо зарекомендовал себя при моделировании движения грунта, а также при проектировании сооружений. За границей он используется уже давно, а используемые в России вариационно-разностные и конечно-разностные методы заменил только к концу 90-х годов XX в. Однако влияние размера сетки на конечные результаты является существенным недостатком метода.

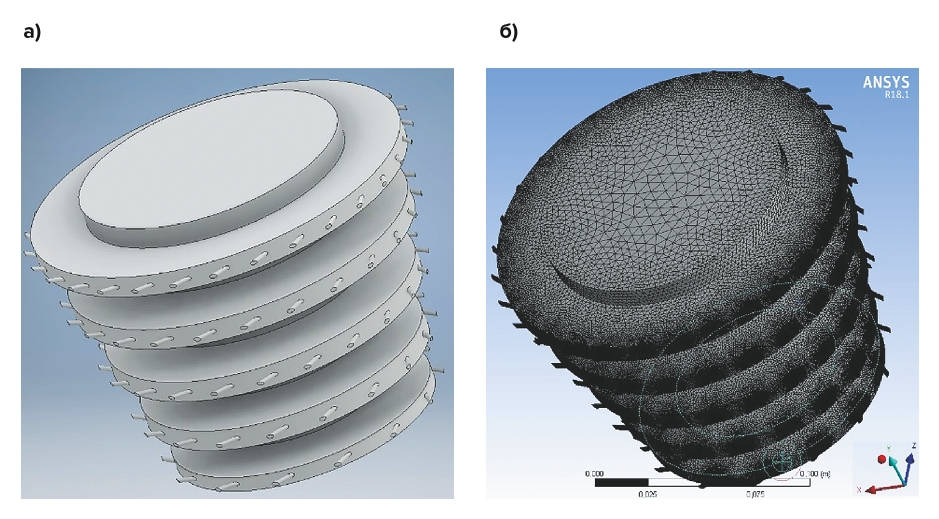

Нами был выбран модуль CFD программы ANSYS Fluent СFX. В нем будет проводиться моделирование и расчет движения двухфазной гетерогенной смеси в камере гравитационного концентратора. Была разработана трехмерная модель камеры гравитационного концентратора в графической СAD системе AutodeskInventor, которая необходима для решения технической задачи. Также данная модель позволяет экспортировать геометрию в ANSYS СFX в формате Parasolid (рис. 1, а). Затем была построена сеточная математическая модель, которая представлена на рис. 2, б. Она состоит из 10558891 тетраэдральных элементов, а размер самих элементов в пристеночных слоях задавался с учетом критерия у+, который должен удовлетворять условию 30 < у+ < 300, так как гетерогенная смесь движется в сильно развитом турбулентном потоке.

Рис. 1 Модели камеры гравитационного концентратора: а) – трехмерная; б) – сеточная математическая

Рис. 1 Модели камеры гравитационного концентратора: а) – трехмерная; б) – сеточная математическая

Fig. 1 Models of a gravitational concentrator chamber: а) a three-dimensional model; б) a grid mathematical model

Базовый метод Эйлера, применяемый для тонкодисперсной фракции, использовался нами при моделировании движения частиц в потоке гетерогенной смеси (в Ansys CFX). К преимуществам данного метода можно отнести определение диффузионным потоком разницы концентраций дисперсионной фазы между двумя точками.

Заключение

В заключение следует подчеркнуть, что в настоящее время практически все золото, добываемое из недр, – рудное. Богатые россыпные месторождения были отработаны полностью несколько десятилетий назад. Рудное золото, как правило, всегда тонкодисперсное и находится в минералогической ассоциации с минералами вмещающих пород. Иногда частицы рудного золота закапсулированы в сульфидной матрице, что вынуждает создавать дорогие, экологически опасные и сложные технологии, такие как автоклавное выщелачивание либо флотация с последующим автоклавным выщелачиванием. Нередко вместе с золотом, следуя директиве комплексности извлечения минералов, также извлекают сопутствующие минералы. Схемы рудоподготовки золотосодержащей руды энергоемки, так как зачастую приходится измельчать всю руду до крупности менее 10 мкм, и включают в себя обычно три стадии дробления и измельчения в шаровых мельницах.

Назначение центробежной сепарации в современных схемах гравитационного обогащения – извлечение свободных частиц тяжелых минералов с целью исключения их переработки по более дорогостоящей технологии. Как правило, хвосты гравитации направляются на цианирование с использованием цианистого натрия и последующей сорбцией цианисто-золотого раствора на сорбент и десорбцией с электролизом и получением катодного золота, либо на флотации с последующим автоклавным выщелачиванием флотоконцентрата.

Применение центробежной технологии концентрации минеральных частиц нашло свое применение не только на золотых песках и рудах, но и на других месторождениях металлического минерального сырья. Также центробежная технология используется в целях защиты окружающей природной среды в схемах ремедиации почв, загрязненных включениями металлической ртути.

Процесс обогащения на центробежных концентраторах является весьма эффективным. Применение данных технологий позволяет уловить полезные минералы, которые раньше уходили в хвосты обогащения. Данный процесс дает предприятию возможность повысить прибыль и снизить операционные расходы на процесс обогащения. Возможностью применения в цикле обогащения центробежных концентраторов пользуется большинство предприятий, причем весьма эффективно.

Динамика использования центробежных концентраторов на современных предприятиях с каждым годом увеличивается. Число научных разработок по применению концентраторов в ближайшее время будет только расти, и это позволит расширить область применения и модифицировать центробежные концентраторы для эффективного обогащения полезного ископаемого.

Центробежные концентраторы являются современной перспективной технологией безопасного извлечения большинства тонкодисперсных металлических частиц.

Список литературы

1. Соловьева М.В., Спиридонова Т.Е. Современное состояние и основные проблемы развития производства цветных металлов в России. Инфраструктурные отрасли экономики: проблемы и перспективы развития. 2015;(11):38–45.

2. Богданович А.В., Федотов К.В. Основные тенденции развития техники и технологии гравитационного обогащения песков и тонковкрапленных руд. Горный журнал. 2007;(2):51–57. Режим доступа: https://www.rudmet.ru/journal/738/article/10327/

3. Янин Е.П. Ремедиация территорий, загрязненных химическими элементами: общие подходы, правовые аспекты, основные способы (зарубежный опыт). Проблемы окружающей среды и природных ресурсов. 2014;(3):3–105. http://nparso.ru/images/docs/Remediation_of_the_territories.pdf

4. Николаевский В.Б., Полуэктов П.П., Арустамов А.Э. Перспективы развития технологии дезактивации грунтов. Безопасность ядерных технологий и окружающей среды. 2011;(4):114–117. Режим доступа: http://radon.nichost.ru/MAGAZINE/04_2011/desaktiv.pdf

5. Шохин В.Н., Лопатин А.Г. Гравитационные методы обогащения. 2-е изд., перераб. и доп. М.: Недра; 1993. 350 с.

6. Федотов К.В., Тютюнин В.В. Свободное падение частиц в центробежном поле. Обогащение руд. 2009;(2):27–31. https://www.rudmet.ru/journal/564/article/6375/References