Технологические решения по локализации очагов эндогенных пожаров при отработке прибортовых запасов системами с обрушением руды и вмещающих пород

![]() А.М. Мажитов1, С.А. Корнеев1, А.Н. Смяткин2, Б.М. Габбасов1

А.М. Мажитов1, С.А. Корнеев1, А.Н. Смяткин2, Б.М. Габбасов1

1 Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

2 ООО «НПО Современные маркшейдерские технологии», г. Магнитогорск, Российская Федерация

Горная Промышленность №1 / 2022 стр. 122-127

Резюме: Разработаны технологические решения по локализации и изоляции эндогенных пожаров при отработке прикарьерных запасов системами разработки с обрушением руды и вмещающих пород. Разработанная технология предусматривает два этапа работ: а) формирование подушки на борту карьера глинопесчаными породами толщиной изолирующего слоя не менее 10 м; б) заиливание бортов и дна карьера глинопесчаной смесью (пульпой) до предполагаемого уровня очагов пожара на заключительном этапе ликвидации окислительных процессов. Для подачи заиловочной пульпы разработаны три варианта технологических схем, выбор которых осуществляется по горно-геологическим и горнотехническим условиям месторождения. Работа выполнена на основе накопленного опыта производства заиловочных работ, результатов научно-исследовательских работ, совершенствования технологической схемы приготовления, технологии их транспортирования и укладки в выработанном пространстве карьера. Предложенные решения позволяют в минимальные сроки ограничить доступ кислорода к очагам возникновения эндогенного пожара и обеспечивают своевременное предотвращение локальных очагов пожара в случае интенсификации окислительных процессов.

Ключевые слова: окислительные процессы, заиловочные работы, эндогенный пожар, глинопесчаная смесь

Благодарности: Статья выполнена при финансовой поддержке гранта Президента РФ МД-3602.2021.1.5

Для цитирования: Мажитов А.М., Корнеев С.А., Смяткин А.Н., Габбасов Б.М. Технологические решения по локализации очагов эндогенных пожаров при отработке прибортовых запасов системами с обрушением руды и вмещающих пород. Горная промышленность. 2022;(1):122–127. https://doi.org/10.30686/1609-9192-2022-1-122-127

Информация о статье

Поступила в редакцию: 25.01.2022

Поступила после рецензирования: 21.02.2022

Принята к публикации: 22.02.2022

Информация об авторах

Мажитов Артур Маратович – кандидат технических наук, доцент, доцент кафедры разработки месторождений полезных ископаемых, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

Корнеев Сергей Александрович – кандидат технических наук, доцент, доцент кафедры разработки месторождений полезных ископаемых, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

Смяткин Алексей Николаевич – главный маркшейдер, ООО «НПО Современные маркшейдерские технологии», г. Магнитогорск, Российская Федерация

Габбасов Булат Маратович – кандидат технических наук, доцент, доцент кафедры горных машин и транспортно-технологических комплексов, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

Введение

Анализ отечественного и зарубежного опыта разработки рудных месторождений показал, что большинство мощных залежей наклонного и крутого падения со значительной глубиной залегания отрабатываются комбинированным способом [1]. Открытые горные работы достигают своей проектной глубины, а оставшаяся часть запасов за контурами в бортах и ниже дна карьера дорабатывается подземным способом системами разработки разных классов, в том числе системами с обрушением руды и вмещающих пород, удельный вес которых на рудниках цветной металлургии растет ввиду высокой производительности и низкой себестоимости добычи руды [2–5].

Одним из критериев, ограничивающих применение систем разработки с обрушением руды и вмещающих пород, является склонность отрабатываемых сульфидных руд к самовозгоранию. Снизить вероятность возникновения самовозгорания возможно за счет высокой интенсивности очистной выемки [6–12]. Достигается это за счет использования высокопроизводительного горнотранспортного оборудования, а также применения профилактического заиливания непосредственно в районе очистных работ, которое перекрывает поступление кислорода из очистных горных выработок в массив.

Это все правомерно при отработке подземным способом слепых рудных тел и залежей, не имеющих выхода на поверхность и, соответственно, аэродинамических связей с выработанным пространством карьера при комбинированной разработке.

При этом очистные работы при подземной доработке запасов негативно влияют на целостность уже нарушенного открытыми горными работами прибортового массива. Это проявляется в виде интенсивного образования и раскрытия трещин, неконтролируемого обрушения бортов карьера, образования хаотичных провалов и формирования аэродинамических связей участка ведения подземных горных работ с дневной поверхностью [13–15].

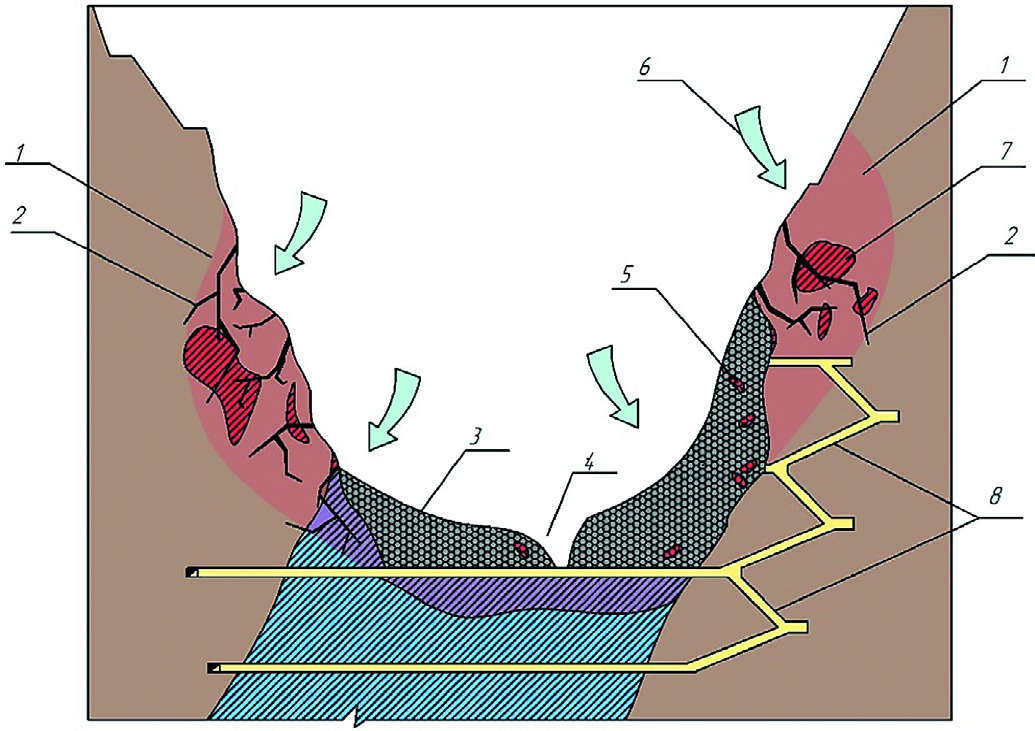

Кислород из карьера поступает в шахту, где вступает в окислительную реакцию с сульфидсодержащими рудами в виде прибортовых запасов, мелких некондиционных рудных тел, потерянной руды при добыче и т.д. Кроме того, возможное отставание заиловочных работ от очистных на подземном руднике провоцирует интенсификацию окислительных процессов, что в совокупности с притоком воздуха с поверхности приводит к возникновению очагов эндогенных пожаров в бортах и на дне карьера (рис. 1).

Рис. 1 Схема возникновения эндогенных пожаров: 1 – область разогретого массива; 2 – раскрытые трещины; 3 – породная пригрузка; 4 – воронка обрушения; 5 – потерянная руда; 6 – приток воздуха; 7 – оставленные забалансовые рудные тела; 8 – подземные горные выработки

Рис. 1 Схема возникновения эндогенных пожаров: 1 – область разогретого массива; 2 – раскрытые трещины; 3 – породная пригрузка; 4 – воронка обрушения; 5 – потерянная руда; 6 – приток воздуха; 7 – оставленные забалансовые рудные тела; 8 – подземные горные выработки

Fig. 1 Schematic drawing of spontaneous fire emergence: 1 – area of heated rock mass; 2 – open fractures; 3 – rock surcharge; 4 – pit crater; 5 – lost ore; 6 – air inflow; 7 – abandoned off-balance ore bodies; 8 – underground mine workings

При этом затрудняется производство мониторинга массива горных пород и точечная локализация возникающих пожаров из выработанного пространства карьера ввиду отсутствия транспортной доступности и разрушения бортов карьера при подземной разработке прикарьерных запасов. Определить место возникновения пожара и произвести работы по его ликвидации с подземного рудника также не представляется возможным, так как очаги находятся в области отработанного массива и горные выработки ликвидированы. Для оперативной ликвидации окислительных процессов в ряде случаев принимаются решения о консервации подземного рудника и затоплении карьера, что впоследствии приводит к снижению качества руды и потере балансовых запасов.

Технологические схемы локализации очагов эндогенных пожаров

Обеспечить безопасное и стабильное ведение горных работ при комбинированной разработке прикарьерных запасов системой разработки с обрушением руды и вмещающих пород возможно путем своевременного профилактического заиливания одновременно в подземных горных выработках и карьере.

Реализация данной идеи обеспечивается разработанной технологией ведения заиловочных работ для локализации очагов эндогенных пожаров в выработанном пространстве карьера при отсутствии доступа к ним с поверхности.

Проведение данных работ требует наличия глинопесчаного материала, соответствующего необходимым физико-механическим свойствам для формирования изолирующего слоя в соответствии с «Инструкцией по предупреждению и тушению подземных эндогенных пожаров в горнорудных предприятиях министерства цветной металлургии СССР».

Формирование изолирующего слоя, перекрывающего доступ воздуха к очагам эндогенного пожара, производится в два этапа. Первый этап заключается в формировании породного глинопесчаного отвала на бортах карьера, локально перекрывающих очаги. В случае неполной изоляции выработанного пространства и возобновления окислительных процессов производится заиливание дна карьера глинопесчаной пульпой до предполагаемого уровня очагов эндогенного пожара.

Технология формирования породного глинопесчаного отвала на бортах карьера принята на основе патента [16] и основана на увеличении продолжительности оползневых деформаций глинопесчаных пород.

Работы по формированию отвала начинаются с верхней части борта карьера. Уступы отсыпаются скальными породам до формирования устойчивого откоса. На следующем этапе производится отсыпка глинопесчаными породам до перекрытия поверхности скальных пород по всему фронту и образования оползневого клина в верхней части карьера. Параллельно в скальный откос подается вода в объеме 50–90 л на 1 м3 глинопесчаных пород. При этом необходимо учитывать исходную влажность материала. Чем ниже влажность глинопесчаных пород, тем больше воды необходимо подать для эффективного протекания процесса отвалообразования, но не более 90 л/м3. Большой объем воды приведет к размыву скального откоса и затруднит формирование отвала. При подаче менее 50 л/м3 произойдет остановка процесса оползневых деформаций и уменьшится емкость отвала из-за отсутствия необходимой степени увлажнения глинопесчаных пород на контакте со скальной насыпью.

Глинопесчаные породы, скатывающиеся под откос, насыщаются водой, теряя свои прочностные свойства в 2–3 раза, и образуют оползневый клин с пластическими свойствами. Растекаясь, он формирует разупрочненный слой основания, снижает сопротивление движению основной массы и увеличивает продолжительность протекания оползневых деформаций, вследствие чего возрастает емкость отвала.

После перекрытия поверхности и флангов скального откоса и формирования оползневого клина из разупрочненных глинопесчаных пород подачу воды необходимо сократить в 4–6 раз. Вода частично будет скапливаться в порах скального откоса, возникнет гидростатическое давление, которое будет действовать по всей поверхности скального откоса по высоте столба воды. Давление создаст дополнительное внешнее воздействие на оползневый клин и будет способствовать его сдвижению. Также под давлением вода эффективнее смачивает приконтактный слой глинопесчаных пород, что способствует снижению сопротивления сдвигу по поверхности скольжения.

Если подачу воды сократить менее чем в 4 раза, возникнет избыточный приток воды, который будет способствовать увеличению скорости деформирования отвального откоса и приведет к внезапным обрушениям. Снижение подачи воды более чем в 6 раз отрицательно повлияет на увлажнение поверхности скольжения, приведет к остановке деформации и, как следствие, уменьшению емкости отвала.

По мере прекращения деформационных процессов отвального откоса подачу воды увеличивают до первоначального объема для формирования следующего оползневого клина. В порах скального откоса повышается уровень воды. Глинопесчаные породы в верхней части отвального откоса обильно смачиваются, образуя новый оползневый клин. Далее цикл формирования глинопесчаного отвала повторяют.

Расчетная толщина изолирующего слоя по фактору проникновения кислорода к очагам окислительных процессов составляет не менее 10 м.

При возобновлении подземных горных работ, а также воздействии атмосферных факторов изолирующий слой будет подвержен деформированию, что приведет к снижению его толщины. При уменьшении толщины изолирующего слоя необходимо его восстановление и увеличение объема присыпки до проектного контура.

Второй этап заиловочных работ осуществляется после формирования внутреннего отвала из глинопесчаной породы.

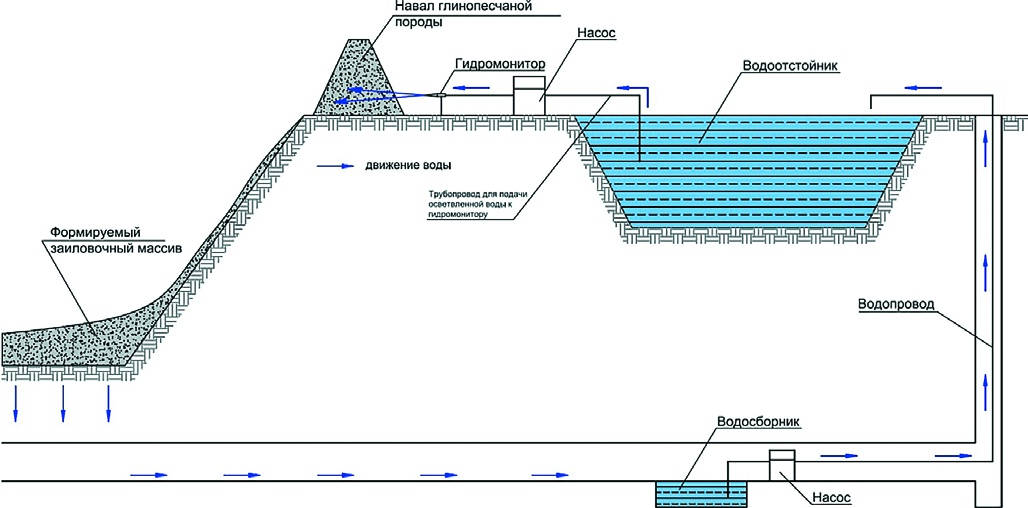

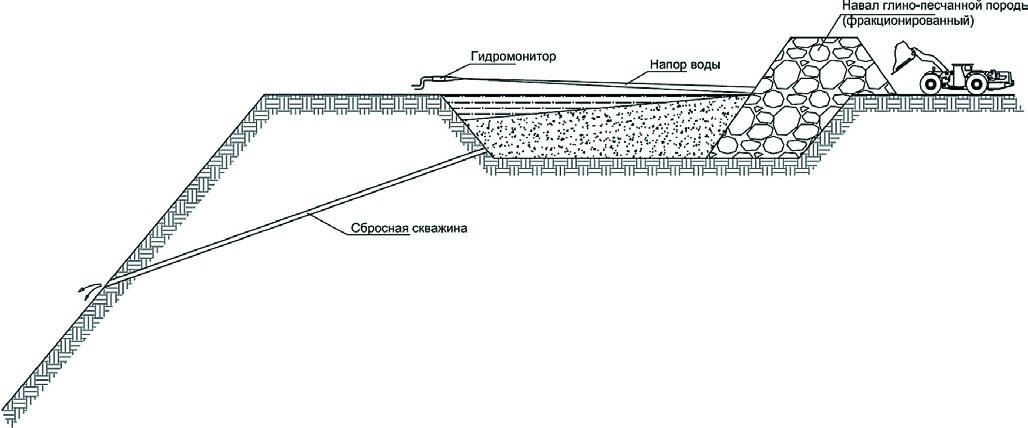

Принципиальная схема процесса заиловочных работ глинопесчаной пульпой показана на рис. 2.

Рис. 2 Схема заиливания дна карьера глинистой пульпой

Рис. 2 Схема заиливания дна карьера глинистой пульпой

Fig. 2 Schematic representation of pit floor silting with clay slurry

Схема предполагает формирование навала глинопесчаной породы на борту карьера с последующим транспортированием за откос борта карьера. Для приготовления глинопесчаной пульпы и придания подвижности заиловочной смеси в схему включен гидромонитор. В качестве гидромонитора может быть использован переносной пожарный лафетный ствол.

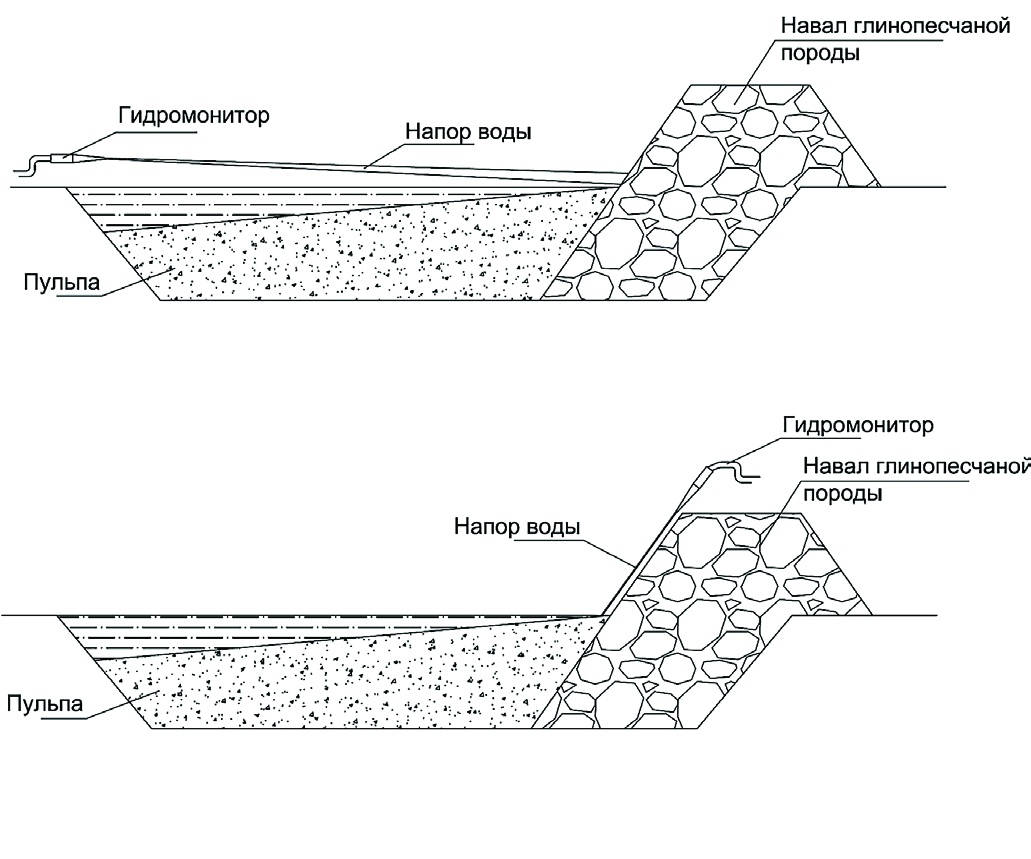

Рис. 3 Варианты расположения гидромонитора при размыве навала

Рис. 3 Варианты расположения гидромонитора при размыве навала

Fig. 3 Options for the hydraulic monitor location when washing out the rock pile

Размыв глинопесчаной породы возможно осуществить двумя способами: встречным и попутным забоями (рис. 3).

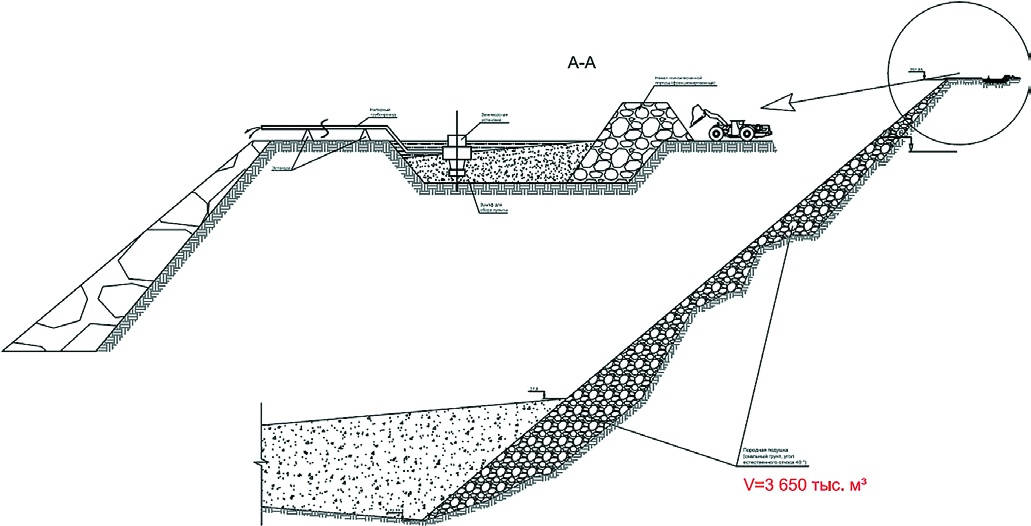

Для подачи глинопесчаной заиловочной пульпы за откос карьера разработаны три технологические схемы.

Рис. 4 Схема приготовления и подачи глинопесчаной пульпы насосом

Рис. 4 Схема приготовления и подачи глинопесчаной пульпы насосом

Fig. 4 Schematic drawing of the clay and sand slurry preparation and pumping

Первая схема (рис. 4) – подача пульпы за откос производится с помощью землесосной установки, устанавливаемой в приямке (зумпфе). Движение глинопесчаной смеси осуществляется с помощью размыва навала породы гидромонитором. Глинопесчаный материал предварительно проходит процесс фракционирования. Размер зумпфа должен обеспечивать четырехчасовой режим работы насоса.

Рис. 5 Вариант подачи глинопесчаной пульпы по скважине

Рис. 5 Вариант подачи глинопесчаной пульпы по скважине

Fig. 5 Option of the clay and sand slurry delivery through a borehole

Вторая схема (рис. 5) – перепуск глинопесчаной пульпы ведется через сбросную скважину, пробуренную за откос борта. Диаметр скважины составляет не менее 500 м и обсаживается металлической трубой. Глинопесчаная порода при данном варианте предварительно проходит процесс фракционирования.

Рис. 6 План участка приготовления глинопесчаной смеси

Рис. 6 План участка приготовления глинопесчаной смеси

Fig. 6 Layout of the clay and sand mixture preparation site

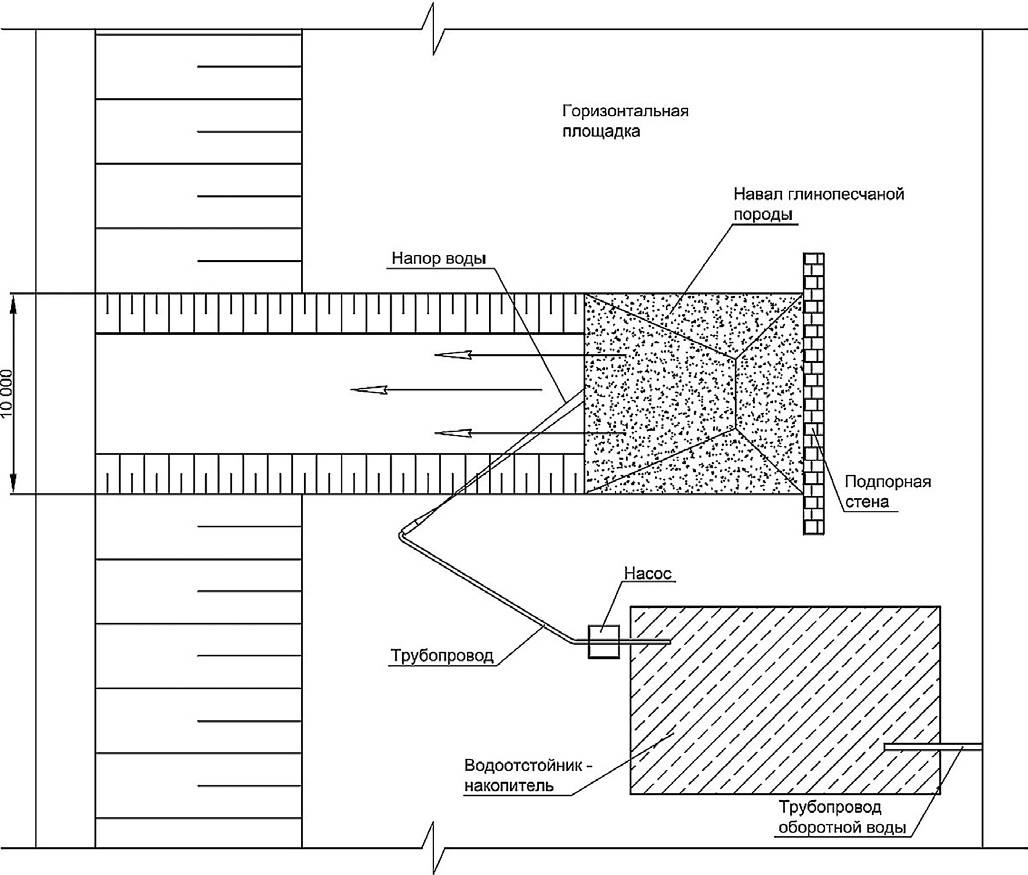

Третья схема (рис. 6) – перепуск заиловочной смеси осуществляется по наклонной траншее. Угол наклона для нормального движения глинопесчаной пульпы составляет не менее 20 град. При меньших углах потребуется установка дополнительных водонапорных устройств в траншее.

По нормали к откосу борта карьера формируется траншея шириной до 10 м и длиной не менее 25 м от откоса длябезопасного осуществления работ. С помощью погрузо-доставочного оборудования осуществляется подвоз глинопесчаной породы и формирование навала у основания траншеи. Для сохранности площадки разгрузки от размыва рекомендуется сформировать подпорную стенку шириной не менее 600 м.

Для повышения производительности заиловки работы по подвозу глинопесчаной породы осуществляются непрерывно. Размыв навала с учетом ограниченного количества воды осуществляется в течение 3–4 ч/сут. Расход воды составляет до 1000 м3/ч. Снабжение водой осуществляется из водонакопителя объемом не менее 4-часового режима работы гидромонитора. Для накопления объема воды в накопителе используется оборотная вода из подземных горных выработок. Нейтрализация кислотности воды обеспечивается подачей негашеной извести непосредственно в навал глинопесчаной породы в объеме 90–100 кг/м³ породы. Расход воды для смыва породы составляет 700–800 л/м3.

Окончательно тип и характеристики оборудования подбираются в зависимости от требуемой производительности заиловочных работ и наличия необходимого объема глинопесчаного материала и воды.

Выводы

Разработана технология по локализации очагов эндогенных пожаров при отработке прибортовых запасов системами с обрушением руды и вмещающих пород, которая позволяет в минимальные сроки ограничить доступ кислорода к очагам возникновения эндогенного пожара и обеспечивает оперативное предотвращение локальных очагов пожара в случае интенсификации окислительных процессов.

Разработанная технология предусматривает два этапа работ:

– первый этап подразумевает формирование подушки на борту карьера глинопесчаными породами толщиной изолирующего слоя не менее 10 м;

– второй этап производит заиливание бортов и дна карьера глинопесчаной смесью (пульпой) до предполагаемого уровня очагов пожара на заключительном этапе ликвидации окислительных процессов. Для подачи заиловочной пульпы разработаны три варианта технологических схем, выбор которых осуществляется по горно-геологическим и горнотехническим условиям месторождения.

В случае деформирования изолирующего слоя в процессе ведения подземных горных работ и атмосферного воздействия заиливание необходимо произвести повторно.

Список литературы

1. Каплунов Д.Р., Калмыков В.Н., Рыльникова М.В. Комбинированная геотехнология. М.: Руды и металлы; 2003. 558 с.

2. Башков В.И., Копытов А.И. Расчет параметров и конструктивное оформление варианта системы разработки подэтажного обрушения с торцовым выпуском руды. Вестник Кузбасского государственного технического университета. 2015;(2):75–78.

3. Еременко В.А., Татарников Б.Б. Технологическая схема перехода от системы разработки с обрушением руды и вмещающих горных пород к системе разработки с твердеющей закладкой. Горный информационно-аналитический бюллетень. 2012;(12):46–50.

4. Панжин А.А. Исследование возможности применения систем подземной разработки с обрушением месторождения хромитовых руд. Горный журнал. 2011;(11):45–48. Режим доступа: https://www.rudmet.ru/journal/825/article/12627/

5. Мажитов А.М., Мещеряков Э.Ю. Определение параметров и показателей адаптивного варианта системы разработки с площадно-торцевым выпуском для условий отработки пологих залежей. Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2013;(2):5–8. Режим доступа: http://www.vestnik.magtu.ru/arkhiv-nomerov/42-arkhiv-nomerov/2-42-iyun-2013-g/411-mazhitov-a-m-meshcheryakov-e-yu-opredelenie-parametrov-i-pokazatelej-adaptivnogovarianta-sistemy-razrabotki-s-ploshchadno-tortsevym-vypuskom-dlya-uslovij-otrabotki-pologikh-zalezhej.html

6. Мажитов А.М. Обоснование параметров технологии отработки пологих медноколчеданных месторождений с обрушением руды и вмещающих пород: дис. … канд. техн. наук. Магнитогорск; 2013. 140 с.

7. Николаева А.В. Совершенствование технологии добычи руды системами с массовым обрушением: дис. … канд. техн. наук. М.; 2000. 145 с.

8. Галкин А.В. Оптимизация режимов выпуска руды при системах с массовым обрушением: дис. … канд. техн. наук. Кривой Рог; 1984. 192 с.

9. Кузьмин М.Б. Перспективы совершенствования системы разработки подэтажного обрушения с торцовым выпуском руды. Горный информационно-аналитический бюллетень. 2003;(4):177–181.

10. Ермеков Т.М., Яковлев Ю.И., Исаев М.А., Шашкин В.Н., Просеков А.Г. Днище блока для интенсивного выпуска при отработке неустойчивых руд системами с обрушением. Горный информационно-аналитический бюллетень. 2000;(12):174–178.

11. Мещеряков Э.Ю., Угрюмов А.Н. Геомеханическое обоснование области применения систем разработки с обрушением руд и пород при освоении месторождения «Чебачье». Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2009;(3):8–11.

12. Голик В.И., Белодедов А.А., Логачев А.В., Шурыгин Д.Н. Совершенствование параметров выпуска руд при подэтажном обрушении с торцовым выпуском. Известия Тульского государственного университета. Науки о Земле. 2018;(1):150–159.

13. Мажитов А.М. Оценка влияния подземных горных работ на напряженно-деформированное состояние прикарьерного массива месторождения Камаганское. Актуальные проблемы горного дела. 2016;(1):29–35.

14. Мажитов А.М., Корнеев С.А., Пыталев И.А., Кравчук Т.С. Обоснование устойчиво-безопасных параметров откосов бортов карьера «Камаган» при подземной доработке месторождения. Горный журнал. 2018;(2):27–30. https://doi.org/10.17580/gzh.2018.02.03

15. Калмыков В.Н., Волков П.В., Мажитов А.М. Обоснование технологии выемки целиков, оставленных на границе карьера, при комбинированной разработке месторождений. В кн.: Валиев Н.Г., Шорина Э.В., Кокарев К.В. (ред.). Инновационные геотехнологии при разработке рудных и нерудных месторождений: сб. докл. 2-й Междунар. науч.-техн. конф., Екатеринбург, 3–4 апр. 2013 г. Екатеринбург: Уральский государственный горный университет; 2013. С. 48–50.

16. Кашапов З.М., Шадрунов В.А., Габитов Р.М., Саканцев М.Г., Вознесенский М.Д., Ниятбаев В.Ш., Шарипов Г.Х., Мельникова Е.П., Билялов В.Ш., Зулхаиров Э.З, Емельянов И.Н. Способ отвалообразования. Патент SU 1550140 A1, 1976. Режим доступа: https://yandex.ru/patents/doc/SU1550140A1_19900315