Технология прокладки тоннелей в массивах с неоднородностями с использованием вспомогательной конструкции

![]() А.Р.А. Мукайдех1, А.И. Левковский1, Е.А. Мукайдех2

А.Р.А. Мукайдех1, А.И. Левковский1, Е.А. Мукайдех2

А.Р.А. Мукайдех1, А.И. Левковский1, Е.А. Мукайдех2

1 Национальный исследовательский технологический университет «МИСиС», г. Москва, Российская Федерация

2 Брянский институт управления и бизнеса, г. Брянск, Российская Федерация

Горная Промышленность №1 / 2022 стр. 116-121

Резюме: В статье рассматривается инновационный метод проходки неоднородностей, встречающихся на пути прокладываемой трассы микротоннеля. Авторами разработана технология проходки микротоннелей в неоднородностях при помощи вспомогательной конструкции, состоящей из свай, погруженных в неоднородность на протяжении проектной трассы микротоннеля. Данная технология позволяет проходить микротоннели в неоднородностях без вскрытия поверхности и без применения технологий по укреплению или заморозке массива, что дает возможность вести работы в густозаселенных районах. В статье приводится сравнительная оценка предлагаемой инновационной технологии проходки и традиционной технологии изменения проектной трассы микротоннеля. Предлагаемая авторами технология разработана на основе проведения эксперимента с использованием методов полигонных испытаний и лабораторных исследований. Для проведения полигонных испытаний использовались макеты металлических и железобетонных свай и микрощита AVN1500 со следующими за ним секциями обделки. Применительно к прокладке подземных выработок в рыхлых грунтах с использованием тонеллепроходческого оборудования предлагается к использованию технология проходки неоднородностей, включающая создание вспомогательной конструкции, выполненной из погруженных в массив свай. На основании сравнения необходимого оборудования и стоимости работ формулируется вывод о технико-экономической рациональности предлагаемой технологии. По мнению авторов, технология прокладки тоннелей в массивах с неоднородностями с использованием вспомогательной конструкции позволяет не только обеспечить необходимую прочность и долговечность массива, но и значительно сократить расходы финансовых ресурсов. В заключение авторами обозначены направления дальнейших исследований, которые позволят повысить безопасность проведения тоннелепроходческих работ в густозаселенных районах.

Ключевые слова: микротоннелирование, трасса горной выработки, тоннелепроходческое оборудование, массив с неоднородностями, вспомогательная конструкция, устойчивость свай, тоннелепроходческий микрощит, несущая способность свай, крепи тоннеля, проходка под неоднородностью

Для цитирования: Мукайдех А.Р.А., Левковский А.И., Мукайдех Е.А. Технология прокладки тоннелей в массивах с неоднородностями с использованием вспомогательной конструкции. Горная промышленность. 2022;(1):116–121. https://doi.org/10.30686/1609-9192-2022-1-116-121

Информация о статье

Поступила в редакцию: 24.12.2021

Поступила после рецензирования: 25.01.2022

Принята к публикации: 27.01.2022

Информация об авторах

Мукайдех, Амр Рубайа Али – аспирант кафедры геотехнологии освоения недр, Национальный исследовательский технологический университет «МИСиС», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Левковский Александр Иванович – аспирант кафедры геотехнологии освоения недр, Национальный исследовательский технологический университет «МИСиС», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Мукайдех Елена Ахтамовна – кандидат экономических наук, Брянский институт управления и бизнеса, г. Брянск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Сложные горно-геологические условия, специфику которых необходимо учитывать при проходке микротоннелей, встречаются довольно часто не только в различных регионах России, но и за рубежом. В связи с тем что сложные горно-геологические условия характеризуются целым комплексом специфических показателей, включая физико-механические свойства и различные типы состояний горного массива, на практике целесообразно проводить процесс подготовки горного массива к тоннелепроходческим работам, используя при этом способы и приемы, позволяющие путем соответствующих воздействий придавать массиву требуемые свойства и состояния [1]. Таким образом, проведение соответствующих подготовительных работ с целью придания массиву горных пород необходимых качеств позволяет осуществлять прокладку тоннелей по оптимальному маршруту в соответствии с проектной трассой тоннеля, обеспечивая при этом необходимую прочность и долговечность массива.

При выборе технологии прокладки тоннеля следует учитывать целый ряд факторов: протяженность тоннеля, горно-геологические условия и прочие факторы, влияющие на проходку и дальнейшую эксплуатацию выработки. Кроме того, необходимо учитывать воздействие тоннеля на несущую способность массива [2; 3].

Технология микротоннелирования используется совсем недолго, но уже нашла широкое распространение и обозначила свою актуальность. Этот способ прокладки выработок в районах плотной городской застройки проходит бестраншейным способом, что позволяет не только сохранить массив, располагающийся над выработкой, нетронутым, но и значительно сократить затраты финансовых ресурсов на прокладку тоннеля [4; 5].

Способ находит повсеместное применение во всех больших городах и тем самым подтвердил свою актуальность и значимость [6]. В настоящее время трудно обойтись другим методом прокладки тоннеля. Кроме того, следует отметить, что при проходке микротоннелей на проектируемом пути тоннеля все чаще встречаются неоднородности массива, которые препятствуют проведению работ на этом участке [7].

Исследованием данной проблемы в настоящее время занимаются такие ученые в области подземного строительства, как С.В. Иляхин, д-р техн. наук, проф.; А.Н. Панкратенко, д-р техн. наук, проф.; В.П. Яшин, канд. техн. наук, доц. и др. Анализ теоретических знаний и практического опыта в области строительства подземных сооружений с применением тоннелепроходческого оборудования небольшого сечения подтверждает, что на сегодняшний момент подавляющее большинство геологоразведочных и инженерных горных сооружений различного назначения залегают на глубине от 3 до 70 м. Горно-геологические условия проходки выработок на этой глубине особенно усложнены в северной и западной частях России.

Сложность горно-геологических условий этих регионов объясняется наличием слабых грунтов, для которых характерны следующие особенности:

– неустойчивая консистенция и значительная деформируемость при воздействии нагрузки;

– слабая водостойкость и просадочность, высокая плывучесть, неглубокое залегание подземных вод и значительная водообильность пород, осложняющие проведение земляных работ;

– водопритоки, ухудшающие механические характеристики грунтов;

– широкое развитие геологических процессов, оказывающих негативное воздействие на устойчивость конструкций.

Если на пути трассы прокладываемой горной выработки встречаются неоднородности в виде рыхлых грунтов, не способных выдержать механические нагрузки, создаваемые горнопроходческим оборудованием, возникают проблемы, связанные с необходимостью применять специальные способы укрепления горного массива, что ведет к дополнительным затратам времени и финансовых ресурсов [8; 9]. Следует особенно подчеркнуть, что распространенные на сегодняшний момент специальные методы упрочнения слабых массивов не могут в полной мере придать необходимые массиву прочность и долговечность.

Особенности разработанной технологии

Обозначенные проблемы обусловили необходимость разработки технологии проходки микротоннелей в неоднородностях при помощи вспомогательной конструкции, выполненной из погруженных в массив свай. Для достижения цели были решены следующие задачи:

– проведены полигонные испытания для сооружения макета микрощита AVN-1500 со следующими за ним секциями обделки и макетов металлических и железобетонных свай;

– проведены лабораторные исследования для определения устойчивости свай в неоднородности.

Применительно к прокладке подземных выработок в рыхлых грунтах с использованием тонеллепроходческого оборудования предлагается к использованию разработанная нами технология проходки неоднородностей, включающая создание вспомогательной конструкции, выполненной из погруженных в массив свай.

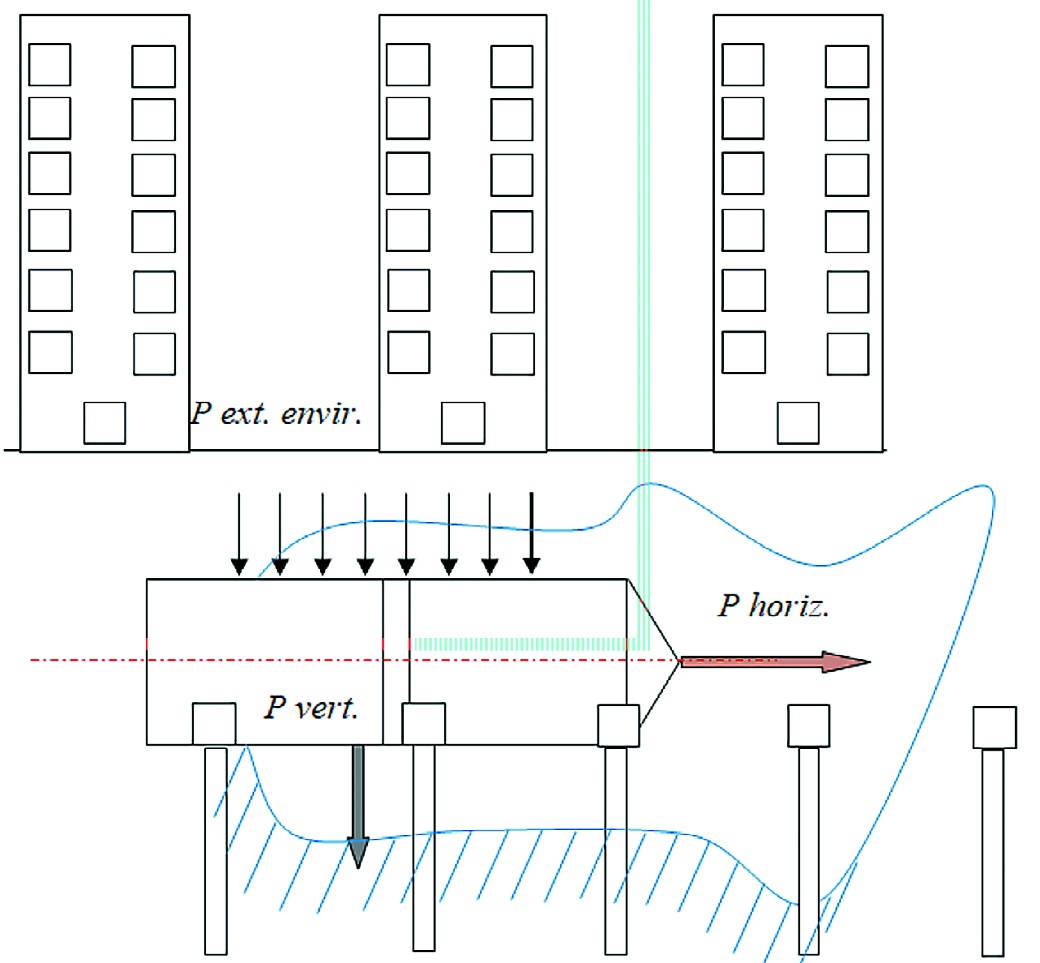

При разработке данной технологии был проведен эксперимент с использованием методов полигонных испытаний и лабораторных исследований. При проведении эксперимента были задействованы макет микрощита AVN-1500 со следующими за ним секциями обделки, макеты металлических и железобетонных свай, а также динамометр для измерения силы и момента силы. В результате проведения полигонных испытаний и лабораторных исследований было выявлено, что предлагаемая технология позволяет не только обеспечить необходимую прочность и долговечность массива, но и значительно сократить расходы финансовых ресурсов. На рис. 1 представлена технологическая схема несущей конструкции и движущегося по ней микрощита.

Рис. 1 Технологическая схема несущей конструкции: P ext. envir – давление внешней среды; P horiz – горизонтальное давление; P vert – вертикальное давление

Рис. 1 Технологическая схема несущей конструкции: P ext. envir – давление внешней среды; P horiz – горизонтальное давление; P vert – вертикальное давление

Fig. 1 Technological scheme of the supporting structure: P ext. envir – pressure of the external environment; P horiz – horizontal pressure; P vert – vertical pressure

В массиве рыхлых пород на вспомогательную конструкцию оказывают воздействие горизонтальные и вертикальные нагрузки, которые стремятся её сместить, по этой причине сваи должны выдержать оказываемую на них нагрузку. Установка вспомогательной конструкции из свай в горном массиве рыхлых грунтов требует для них обеспечения необходимой прочности, для чего при сооружении поддерживающей конструкции сваи необходимо заглублять в более крепкие нижележащие горные породы. Величина заглубления свай в нижележащие горные породы определяется из условия, при котором обеспечивается устойчивость свай при воздействии оказываемой на них нагрузки. Помимо этого, сама конструкция должна обладать необходимой прочностью и выдерживать передаваемую ей нагрузку.

Была проведена теоретическая оценка устойчивости свай в рыхлом грунте под воздействием горизонтальной и осевой нагрузки. Кроме этого, на полигоне были проведены лабораторные и практические исследования, определены оптимальные параметры вспомогательной конструкции.

Несущая способность по материалу Fdm наиболее широко используемых в строительной практике железобетонных свай рассчитывается по формуле:

![]() , (1)

, (1)

где

φ – коэффициент продольного изгиба, равный 1,00;

γ – коэффициент условий работы (0,85 для свай сечением не более 0,09 м² и 1,00 для свай сечением более 0,09 м²);

γm – коэффициент условий работы бетона (1,0 для всех видов свай, кроме буронабивных; для буронабивных свай используются следующие значения коэффициента: γm = 0,9 при условии, если при бурении скважин и изготовлении свай используются извлекаемые обсадные трубы и при этом отсутствует вода в скважинах; γm = 0,8 при тех же условиях, но в случае бетонирования под водой; γm = 0,7 в случае, если бурение скважин и изготовление свай ведется в грунтах под глинистым раствором);

Rb – расчетное сопротивление бетона осевому сжатию, зависящее от класса бетона, кПа (тс/м²);

А – площадь поперечного сечения сваи, м²;

γa – коэффициент условий работы арматуры, принимаемый, как правило, равным 1,00;

Rs – расчетное сопротивление сжатию арматуры, кПа;

Аа – площадь сечения арматуры, м².

По прочности грунта под нижним концом сваи несущая способность Fd сваи-стойки определяется по формуле:

![]() , (2)

, (2)

где

γc = 1 (коэффициент условий работы сваи в грунте);

R – расчетное сопротивление грунта (σсж) под нижним концом сваи, кПа (тс/м²);

A – площадь опирания сваи на грунт, м².

Расчетное сопротивление грунта R для набивных свай, в случае если они опираются на прочную скальную породу, определяется по формуле:

![]() (3)

(3)

Расчетное сопротивление грунта R для свай, заземленных в невыветренную скальную породу на глубину не менее 0,5 м, можно определить по формуле:

![]() , (4)

, (4)

где

Rc.n. – нормативное значение предела прочности на одноосное сжатие грунта в водонасыщенном состоянии, кПа;

γd = 1,4 (коэффициент надежности по грунту);

ld – глубина заделки сваи в скальный грунт, м;

dƒ – наружный диаметр заделанной в крепкий грунт части сваи, м.

На основании проведенных экспериментов можно сформулировать вывод о том, что полученные результаты совпадают с теоретическими положениями. Кроме того, результаты экспериментов определяют оптимальную величину не погруженной в массив части сваи по отношению к её заглубленной части. В случае если мощность неоднородностей достигает больших размеров и составляет более десяти метров, обеспечение прочности вспомогательной конструкции требует бурения более глубоких скважин и установки более длинных свай, что приводит к решению нескольких дополнительных задач, которые связаны с необходимым увеличением прочности ствола свай, точности бурения скважин и точности установки свай.

Во избежание дополнительных объёмов горных работ и с целью снижения финансовых затрат предлагается выполнить оптимизацию конструктивных характеристик свай, которые способны повысить их несущие способности с одновременным уменьшением объёмов буровых работ. Рассмотрев наиболее распространенные способы увеличения несущих способностей сваи и подготовив их к установке в горном массиве рыхлых пород, мы выявили некоторые конструктивные изменения, которые повышают несущие способности вспомогательной конструкции. Для определения влияния на прочность свай используемых конструктивных изменений методом полигонных испытаний и лабораторных исследований проводились практические эксперименты. Полученный результат позволяет оценить влияние конструктивных особенностей сваи на увеличение её устойчивости в массиве.

Разработка наиболее подходящих конструктивных параметров вспомогательной конструкции позволит обеспечить беспрепятственную проходку и сохранить возведенный тоннель на протяжении всего срока его эксплуатации.

Выполненные лабораторные исследования и изучение научных работ в области сооружения вспомогательных конструкций в горном массиве рыхлых грунтов помогли определить важные конструктивные характеристики и произвести оптимизацию некоторых элементов.

Изучение и регулирование конструкции свайного направляющего оголовка, установленного на свае, позволит избегать сваливания тоннелепроходческого оборудования и крепей тоннеля во время проходки и эксплуатации вспомогательной конструкции, а значит преодолеть неоднородность без изменений проектной трассы тоннеля.

Из детального анализа полученных экспериментальных данных можно сформулировать вывод о том, что во избежание возможности сваливания тоннелепроходческого оборудования и крепей тоннеля с вспомогательной конструкции направляющий оголовок должен быть выполнен в виде кругового элемента с радиусом, который будет равен внешнему радиусу микрощита.

Во время проведения полигонных испытаний были проведены следующие работы:

– произведена выемка в подготовленном грунте;

– сооружена модель тоннелепроходческого комплекса и обделок;

– в выемку были установлены сваи с сооруженными на них оголовками. В результате проведенных работ экспериментальным методом были выявлены следующие расхождения:

– наличие разницы между проектируемой нижней осью микротоннеля и его фактической границей;

– небольшое отличие диаметров рабочего органа тоннелепроходческого щита и его обделок.

Как показал проведенный эксперимент, во избежание завала сваи выявленные расхождения необходимо учитывать, когда тоннелепроходческий щит заходит на тело качения, находящееся на направляющем оголовке.

Предлагаемая нами технология микротоннелирования в массивах с неоднородностями позволяет не только обеспечить необходимую массиву прочность, но и является экономически целесообразной, так как позволяет существенно снизить финансовые затраты.

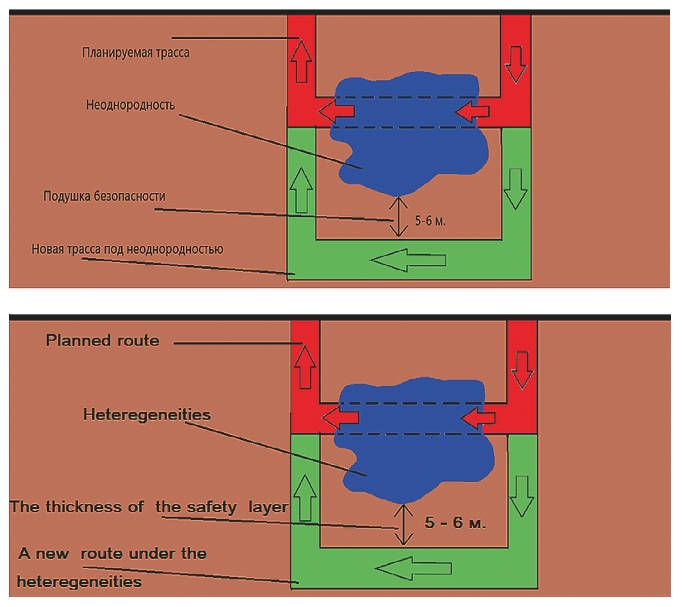

В настоящее время для проходки большинства неоднородностей чаще всего используется способ прокладки нового пути проходки микрощита [10]. Как правило, новый маршрут проходит под неоднородностью, что увеличивает общую протяженность трассы не менее чем на 50%.

На рис. 2 представлена схема планируемой трассы и новой трассы под неоднородностью.

Рис. 2 Возможный обход неоднородности

Рис. 2 Возможный обход неоднородности

Fig. 2 Possible bypass of heterogeneities

Помимо увеличения протяженности трассы, в случае с проходкой под неоднородностью также требуется дополнительное глубинное оборудование, что влечет за собой дополнительные финансовые затраты. Кроме того, при проходке под неоднородностью необходим дополнительный расчет безопасной подушки между новой выработкой и неоднородностью [11; 12]. Чаще всего ширина подушки безопасности составляет не менее 5–6 м, но может изменяться в зависимости от типа неоднородности и ее давления, оказываемого на окружающий ее массив [11, с. 149].

Стоимость проходки 1 п. м щитом AVN-1500 составляет не менее 65 780 руб. Ориентировочная стоимость строительства рабочего котлована, включая крепление стен, рассчитывается исходя из стоимости 3 850,00 руб. за м³ (в том числе НДС 20%) шахты с периметром 7 м х 5,6 м.

К стоимости рабочего котлована необходимо добавить стоимость бетонирования стакана в рабочем котловане, которая составляет 396 000,00 руб. (в том числе НДС 20%). Стоимость приемного котлована размером 4,5 м х 4 м рассчитается по цене 3 850,00 руб. за м³ (в том числе НДС 20%).

При расчете финансовых затрат были использованы среднерыночные расценки, которые предлагают компании, действующие на строительном рынке более 15 лет и заказчиками которых являются крупные поставщики услуг по транспортировке нефти и газа, водоснабжения и водоотведения. Затраты на проходку в неоднородности согласно предлагаемой нами технологии зависят в основном от стоимости забивки свай (от 14 550 до 48150 руб/шт. в зависимости от особенностей массива и типа свай) и стоимости самих свай с поддерживающей конструкцией. Из вышеизложенного сравнения необходимого оборудования и стоимости работ можно утверждать, что предложенный метод является более рациональным и может быть рекомендован к использованию.

Выводы

Таким образом, результаты проведенного эксперимента позволяют сделать следующие выводы.

Проведение горных выработок малого сечения с помощью технологии микротоннелирования является быстроразвивающейся технологией, постепенно вытесняющей применяемые ранее технологии. Все ранее известные способы проходки неоднородностей в виде слабых грунтов характеризуются значительными материальными, физическими и временными затратами.

В ходе проведения эксперимента с использованием методов полигонных испытаний и лабораторных исследований была разработана технология проходки микротоннелей в неоднородностях при помощи вспомогательной конструкции, состоящей из свай, погруженных в неоднородность на протяжении проектной трассы микротоннеля. Данная технология позволяет проходить микротоннели в неоднородностях без вскрытия поверхности и без применения технологий по укреплению или заморозке массива, что значительно экономит финансовые затраты и дает возможность вести работы в густозаселенных районах.

При использовании разработанной технологии необходимо учитывать, что несущая способность поддерживающей конструкции на вертикальную нагрузку зависит только от веса тоннелепроходческого комплекса или обделки. Несущую способность свай, работающих на горизонтальную нагрузку, определяют, принимая, что потеря устойчивости происходит в момент достижения максимального напряжения в грунте в уровне нижнего конца сваи. Расстояние между сваями должно быть не более одной длины секции обделки.

В ходе дальнейших исследований данной проблематики было бы целесообразно уделить внимание изучению момента вскрытия неоднородностей микрощитом и учесть возможное давление внутри неоднородности. Исследование обозначенного направления позволит повысить безопасность проведения тоннелепроходческих работ в густозаселенных районах.

Список литературы

1. Keivan Pakiman, Taha Ashoori, Mohammad Najafi, Amirtabesh. International No-Dig İstanbul 2015 33rd International Conference and Exhibition MICROTUNNELING CHALLENGES IN URBAN ENVIRONMENT. In: Conference: ISTT September 2015 Project: UFTUnderground Freight Transportation in Texas. Available at: https://www.researchgate.net/publication/317285984_International_No-Dig_Istanbul_2015_33rd_International_Conference_and_Exhibition_MICROTUNNELING_CHALLENGES_IN_URBAN_ENVIRONMENT (accessed: 27.12.2021).

2. BaoJin, Yang Liu, Changxi Yang, Zhicheng Tan, Jianyang Zhang. Construction Technique of Long-Span Shallow-Buried Tunnel Considering the Optimal Sequence of Pilot-Tunnel Excavation. In: Hindawi Publishing Corporation, Advances in Materials Science and Engineering, Volume 2015. Available at: https://www.hindawi.com/journals/amse/2015/491689/ (accessed: 27.12.2021)

3. Jixue Zhou, Yi Luo, Xin Ping Li, YunhuaGuo, Tingting Liu. Numerical Evaluation on Dynamic Response of Existing Underlying Tunnel Induced by Blasting Excavation of a Subway Tunnel. In: Hindawi, Shock and Vibration, Volume 2017. Available at: https://www.hindawi.com/journals/sv/2017/8628671/ (accessed: 27.12.2021)

4. Морозова Ю.А. Технология бестраншейной прокладки трубопроводов инженерных сетей. Инновационная наука. 2018; (5-1):41–45. Режим доступа: https://aeterna-ufa.ru/sbornik/IN-2018-05-1.pdf (дата обращения: 27.12.2021)

5. Корзун Н.Л., Балканов А.А. Обоснование применения микротоннелирования для прокладки инженерных сетей на урбанизированных территориях. Известия вузов. Инвестиции. Строительство. Недвижимость. 2014;(1). Режим доступа: http://journals.istu.edu/izvestia_invest/journals/2014/06/articles/07 (дата обращения: 27.12.2021)

6. Шорников И.И. Прогнозирование усилий продавливания обделки тоннелей в технологии микротоннелирования: современное состояние. Горный информационно-аналитический бюллетень. 2019;(7):42–52. https://doi.org/10.25018/0236-1493-2019-07-0-42-52

7. Md. Tareq Hossain Khondoker, Yaolin Yi, Alireza Bayat. Comparison of different methods for normal stress calculation during pipe jacking/microtunneling. International Journal of Geotechnical Engineering. 2016;10(4):366–376. https://doi.org/10.1080/19386362.2016.1147193

8. Dalia Salem, Emad Elwakil, Mohamed Hegab. Risk Level Problems Affecting Microtunneling Projects Installation. Canadian Journal of Civil Engineering. 2017;44(12). https://doi.org/10.1139/cjce-2017-0176

9. Siti Norafida Jusoh, Rini Asnida Abdulla, Aminaton Marto, Fauziah Kasim Tunnel and Microtunnel. For Future Smart and Sustainable Infrastructure Solution. IPTEK Journal of Proceedings Series. 2017;3(6). https://doi.org/10.12962/j23546026.y2017i6.3319

10. Sterling R.L. Developments and Research Directions in Pipe Jacking and Microtunneling. Underground Space. 2018;5(1):1–19. https://doi.org/10.1016/j.undsp.2018.09.001

11. Мукайдех А.Р., Иляхин С.В. Технология вскрытия неоднородности при проходке микротоннелей в сложных горно-геологических условиях. В кн.: Косьянов В.А., Куликов В.В., Брюховецкий О.С. (ред.) Стратегия развития геологического исследования недр: настоящее и будущее (к 100-летию МГРИ-РГГРУ): Материалы Междунар. науч.-практ. конф., г. Москва, 4–6 апр. 2018 г. М.: Российский государственный геологоразведочный университет им. С. Орджоникидзе; 2018. Т. 3. С. 149–150.

12. Брюховецкий О.С., Иляхин С.В., Карпиков А.П., Яшин В.П. Основы горного дела. СПб.: Лань; 2017. 352 с. References