Совершенствование методов эколого-экономической оценки процессов добычи и переработки железной руды корпораций арктической зоны России на основе математического моделирования

![]() C.В. Тишков1, А.Д. Волков1, К.А. Кулаков2, В.В. Щипцов3

C.В. Тишков1, А.Д. Волков1, К.А. Кулаков2, В.В. Щипцов3

1 Институт экономики Карельский научный центр РАН, Петрозаводск, Российская Федерация

2 Петрозаводский государственный университет, Петрозаводск, Российская Федерация

3 Институт геологии Карельский научный центр РАН, Петрозаводск, Российская Федерация

Горная Промышленность №2 / 2022 стр. 112-119

Резюме: Железорудные производства традиционно выполняют важнейшую функцию в обеспечении мировой обрабатывающей промышленности сырьем и полуфабрикатами, играют важнейшую роль в социально-экономическом развитии регионов Севера России. Одним из ключевых вопросов эксплуатации месторождений остается текущий, накопленный и потенциальный экологический ущерб для территорий нахождения, связанный с накоплением отходов первичной обработки сырья, складируемых в хвостохранилищах. Развитие технологий извлечения сырья позволяет увеличить временной горизонт эксплуатации месторождений, но требует мер по увеличению емкости хвостохранилища, модернизации обслуживающих его гидротехнических сооружений. В статье на основе прогнозных данных о развитии сооружений хвостового хозяйства АО «Карельский окатыш» до 2043 г. построена модель расчета заполняемости отстойного пруда хвостохранилища в случае прорыва новой дамбы. В настоящий момент на предприятии в рамках развития сооружений хвостового хозяйства выполняется организация строительства хвостохранилища на месте намывного пляжа. Одной из основ принятия решений является оценка рисков, включающих в себя оценку аварийных ситуаций. Рассматриваются два сценария развития аварий на ГТС: потеря статической устойчивости дамбы, т.е. прорыв стенки дамбы в ходе нормальной эксплуатации (А1), и размыв тела дамбы в результате перелива воды через гребень, т.е. перелив воды через верх дамбы с последующим разрушением стенки (А2). Выполнены оценка вместимости нового и старого хвостохранилищ (отстойного пруда) и пропускной способности новых и старых гидротехнических сооружений и анализ возможности использования отстойного пруда и системы водосбросных сооружений в зависимости от степени постройки хвостохранилища. Сделан вывод о необходимых мерах по совершенствованию системы для локализации техногенных аварий по различным сценариям.

Ключевые слова: горнодобывающее предприятие, модель аварии, хвостохранилище, ресурсная база, АО «Карельский окатыш», размыв дамбы

Благодарности: Статья подготовлена в рамках государственного задания ФИЦ Карельский научный центр РАН «Комплексное исследование и разработка основ управления устойчивым развитием северного и приграничного поясов России в контексте глобальных вызовов».

Для цитирования: Тишков C.В., Волков А.Д., Кулаков К.А., Щипцов В.В. Совершенствование методов эколого-экономической оценки процессов добычи и переработки железной руды корпораций арктической зоны России на основе математического моделирования. Горная промышленность. 2022;(2):112–119. https://doi.org/10.30686/1609-9192-2022-2-112-119

Информация о статье

Поступила в редакцию: 21.02.2022

Поступила после рецензирования: 15.03.2022

Принята к публикации: 16.03.2022

Информация об авторах

Тишков Сергей Вячеславович − кандидат экономических наук, ученый секретарь, Институт экономики Карельский научный центр РАН, Петрозаводск, Российская Федерация; ORCID: https://orcid.org/0000-0002-6061-4165, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Волков Александр Дмитриевич − младший научный сотрудник, Институт экономики Карельский научный центр РАН, Петрозаводск, Российская Федерация; ORCID: https://orcid.org/0000-0003-0451-8483, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Кулаков Кирилл Александрович − кандидат физикоматематических наук, старший преподаватель, Петрозаводский государственный университет, Петрозаводск, Российская Федерация; ORCID: https://orcid.org/0000-0002-0305-419X, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Щипцов Владимир Владимирович − доктор геологоминералогических наук, ведущий научный сотрудник, Институт геологии Карельский научный центр РАН, Петрозаводск, Российская Федерация; ORCID: https://orcid.org/0000-0001-7005-3253, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Железорудное производство охватывает более чем 40 стран мира, но крупнейшие запасы железорудного сырья, как и совокупная доля в выпуске товарной железорудной продукции, принадлежат Австралии, Бразилии, Китаю, Индии и России [1]. Это отражено на рис. 1.

![Рис. 1 Ранжирование площадей с различным производством железной руды (тыс. т) Источник: [1] Fig. 1 Ranking of areas with different iron ore production (in thousand tons) Source: [1]](/images/2022/02_2022/112_1.jpg) Рис. 1 Ранжирование площадей с различным производством железной руды (тыс. т) Источник: [1]

Рис. 1 Ранжирование площадей с различным производством железной руды (тыс. т) Источник: [1]

Fig. 1 Ranking of areas with different iron ore production (in thousand tons) Source: [1]

В 2020 г. цена железной руды составила в $84,73 за тонну по сравнению с минимумом в $76,16 за тонну в январе 2019 г. Сохраняется тенденция роста в связи с сокращением предложения железорудной продукции более высокого качества. Например, в Бразилии были закрыты заводы по производству окатышей. Одна из компаний в Бразилии снизила продажу окатышей в 2020 г. на 25–30 млн т. Статистические данные по Бразилии свидетельствуют о том, что в 2019 г. было произведено 302 млн т железной руды, что меньше, чем 385 млн т в 2018 г. Важнейшей причиной данного спада стало обрушение стенок дамбы хвостохранилища, которое привело к остановке одного из крупнейших производств страны. В целом, в 2020 г. производство железной руды в мире несколько снизилось по сравнению с 2019 г. По данным Всемирной ассоциации производителей стали, мировое потребление готового проката снизилось на 2,4% в 2020 г., но увеличится по прогнозам на 4,1% в 2021 г., что подтверждается реальными показателями1.

В европейской части Арктической зоны России локализовано несколько крупных железорудных предприятий, играющих ключевую роль в экономике регионов. Помимо компании «Ковдорский ГОК», добывающей апатит-магнетитовые руды щелочного базит-ультрабазитового комплекса палеозоя, непосредственно расположены две горнодобывающие компании (АО «Алкон» и АО «Карельский окатыш»), связанные с добычей и переработкой докембрийских железных руд метаморфогенного генезиса. Они входят в состав ПАО «Северсталь», мирового лидера черной металлургии.

Одним из ключевых вопросов эксплуатации месторождений железорудных производств остается текущий, накопленный и потенциальный экологический ущерб для территорий нахождения, связанный с накоплением отходов первичной обработки сырья, складируемых в хвостохранилищах [2; 3]. Развитие технологий извлечения сырья позволяет увеличить временной горизонт эксплуатации месторождений, но также требует мер по увеличению емкости хвостохранилища, модернизации обслуживающих его гидротехнических сооружений, плотин, ограждающих и защитных дамб. При этом различные природные и географические условия и технические особенности эксплуатации определяют особенности возможных рисков и последствий их наступления [4–6]. Исследования показывают, что с течением времени аварии на гидротехнических сооружениях добывающих производств происходят все чаще [7]. В условиях Севера экологические риски, связанные с аварийными ситуациями, особенно сильны: с одной стороны, суровые и экстремальные климатические условия значительно усложняют эксплуатацию гидротехнических сооружений и выдвигают дополнительные требования к их проектированию, возведению и эксплуатации [8], с другой – хрупкость северных экосистем не позволяет рассчитывать на их скорое восстановление в случае серьезного ущерба [9; 10]. Эти обстоятельства делают актуальной оценку рисков при различных сценариях аварий на гидротехнических сооружениях в условиях северных регионов. Ввиду особых угроз, связанных с эксплуатацией хвостохранилищ, для водных объектов и экосистем имеет актуальность и выбор объекта исследования – сооружения хвостового хозяйства АО «Карельский окатыш», локализованного на севере Республики Карелия, крае озер и болот. В настоящий момент данное предприятие является крупным загрязнителем сточных вод, поступающих в бассейн Белого моря [11, с. 36]. Предотвращение чрезвычайных происшествий, связанных с экологическим ущербом для местных экосистем в зоне локализации предприятия и его гидротехнических сооружений, должно быть основано на расчетах сценариев наиболее вероятных аварийных ситуаций на объектах хранения отходов. Выявленные в результате проработки этих сценариев уязвимости в организации гидротехнических сооружений следует учесть в планируемых мероприятиях по развитию сооружений хвостового хозяйства АО «Карельский окатыш».

Особенности освоения, развития добычи и организации хранения отходов железорудными предприятиями в условиях Арктической зоны

В период с 1921 по 1932 г. проводились поисково-разведочные работы в Заимандровском районе Монче-тундры, в результате которых были обнаружены магнетитовые кварциты Кировогорского месторождения. В 1949 г. началось строительство комбината, а двумя годами позже был заложен фундамент дробильно-обогатительной фабрики. В настоящее время современное АО «Олкон», расположено в городе Оленегорске Мурманской области. Сырьевая база самого северного арктического Заимандровского района представлена Оленегорским месторождением железных руд, включающим 7 карьеров (Оленегорский, Кировогорский, им. XV лет Октября и ряд других) [12]. Здесь преобладает открытый способ извлечения руды, а на Оленегорском карьере с 2005 г. идет отработка глубоких горизонтов комбинированным открыто-подземным способом. Для получения магнетитового концентрата из добытой руды с содержанием железа не менее 28% разработана и внедрена магнитная схема обогащения. В 1954 г. на обогатительной фабрике был получен железорудный концентрат. В дальнейшем АО «Олкон» разработал и внедрил получение высокочистого магнетитового концентрата с содержанием железа уже не менее 72% [13]. Объем добычи сырой руды и производство товарной продукции изменяется по годам, что иллюстрируется в табл. 1 по данным годовых отчётов.

Начало истории изучения Костомукшского железорудного района связано с аэромагнитной съемкой, проводившейся в 1945–1946 гг., с апробацией аэромагнитометра проф. А.А. Логачева, в результате которой были выявлены мощные железорудные толщи. Эти данные явились основанием для организации поисково-разведочных работ в этом районе. В 1974 г. был осуществлен технический проект строительства. На основе данного проекта Председатель СМ СССР А.Н. Косыгин и Президент Финляндской Республики Урхо К. Кекконен подписали договор о совместном строительстве первой очереди Костомукшского ГОКа и г. Костомукши в период 1977–1982 гг. В сентябре 1982 г. на Череповецкий горно-металлургический комбинат отправлен первый железнодорожный состав с железорудными окатышами. Сырьевая база Костомукшского месторождения представлена тремя участками (Северный, Центральный и Южный). Среднее содержание Feмагн составляет 27,1%.

В 2008 г. получена лицензия на разведку и извлечение руд Корпангского месторождения. Корпангское месторождение расположено в 24 км северо-восточнее г. Костомукши [14–16]. По состоянию на 2021 г. здесь начата добыча руды на трех карьерах. Другим крупнейшим проектом является строительство АО «Карельский окатыш», рудно-вскрышного комплекса оборудования циклично-поточной технологии для Центрального участка карьера Костомукшского месторождения. Предприятие производит железорудные окатыши с содержанием железа 65–66,5%. Продукция поставляется как на внутренний рынок (основной потребитель – Череповецкий металлургический комбинат), так и на экспорт (в первую очередь в Финляндию). Объем добычи сырой руды и производство товарной продукции показаны в табл. 1.

- Таблица 1 Объем добычи сырой железной руды и производство товарной продукции, млн т

Table 1 Volume of crude iron ore production and marketable products, in million tons

Производимая АО «Олкон» и АО «Карельский окатыш» продукция соответствует мировым стандартам по физико-химическим и металлургическим свойствам. Добытая рудная масса транспортируется железнодорожным транспортом на дробильно-обогатительные фабрики в городах Оленегорске и Костомукше. Надо отметить, что статус резидентов Арктической зоны обеспечивает предприятию государственную поддержку проекта.

АО «Олкон» является крупным производителем щебня строительного, используемого в первую очередь в железнодорожном строительстве и обслуживании путей в Северо-Западном регионе. Сырьем для производства щебня являются вскрышные биотитовые гнейсы карьера АО «Олкон».

В то же время одной из наиболее актуальных проблем в работе горнодобывающих предприятий является организация складирования и хранения отходов добычи и переработки, которая осуществляется в форме создания хвостохранилищ. Существующие технологии не позволяют экономически обоснованно задействовать локализованные в них отходы, которые представляют значительную угрозу окружающей среде, выражающуюся как в перманентном попадании загрязняющих веществ в почву и водные системы, так и в угрозе возникновения чрезвычайных происшествий в результате единовременных аварий на сооружениях хвостохранилища.

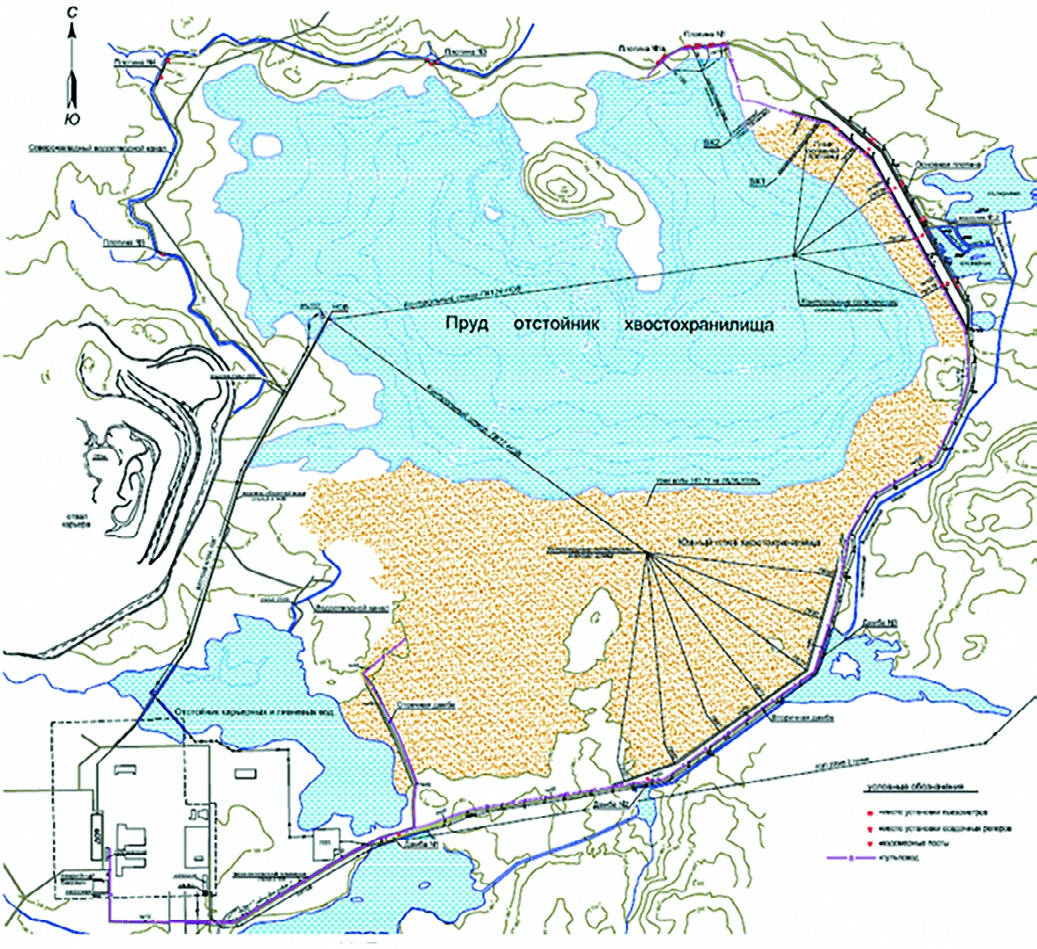

Рассматривая пример АО «Карельский окатыш» в организации хвостохранилищ, следует привести краткую его характеристику. С севера и запада хвостохранилище оконтурено холмами, с востока, юга и северо-востока – насыпными и намывными плотинами. По периметру хвостохранилища с южной и восточной сторон проложены распределительные пульпопроводы с рассредоточенными выпусками. По рельефу – овражно-балочного типа, по способу заполнения – намывные. Ёмкость хвостохранилища расположена на расстоянии 3 км к востоку от обогатительной фабрики АО «Карельский окатыш».

В состав комплекса, обеспечивающего складирование отходов обогащения железных руд и возврат осветленной воды из хвостохранилища в технологические процессы, входят следующие гидротехнические сооружения и системы: основная плотина; ограждающая дамба южного борта; плотины; отсечная дамба; водосбросное сооружение; отстойник карьерных и сточных вод с водоотводным каналом; система водоотвода поверхностного стока; очистные сооружения; аварийный бассейн; комплекс сгущения хвостов; система гидротранспорта; система оборотного водоснабжения; система контрольно-измерительной аппаратуры (КИА).

Рис. 2 На смотровой площадке Центрального карьера Костомукшского месторождения. Вдали на заднем плане складированные вскрышные породы, представленные геллефлинтами (октябрь 2018 г.)

Рис. 2 На смотровой площадке Центрального карьера Костомукшского месторождения. Вдали на заднем плане складированные вскрышные породы, представленные геллефлинтами (октябрь 2018 г.)

Fig. 2 A view from the observation platform of the Central open pit of the Kostomuksha deposit. At a distance in the background there is dumped overburden, composed of haelleflinta (October 2018)

Рис. 3 План хвостохранилища АО «Карельский окатыш»

Рис. 3 План хвостохранилища АО «Карельский окатыш»

Fig. 3 Map of the ‘Karelsky Okatysh’ JSC tailings storage

Модель расчета заполняемости отстойного пруда хвостохранилища в случае прорыва новой дамбы

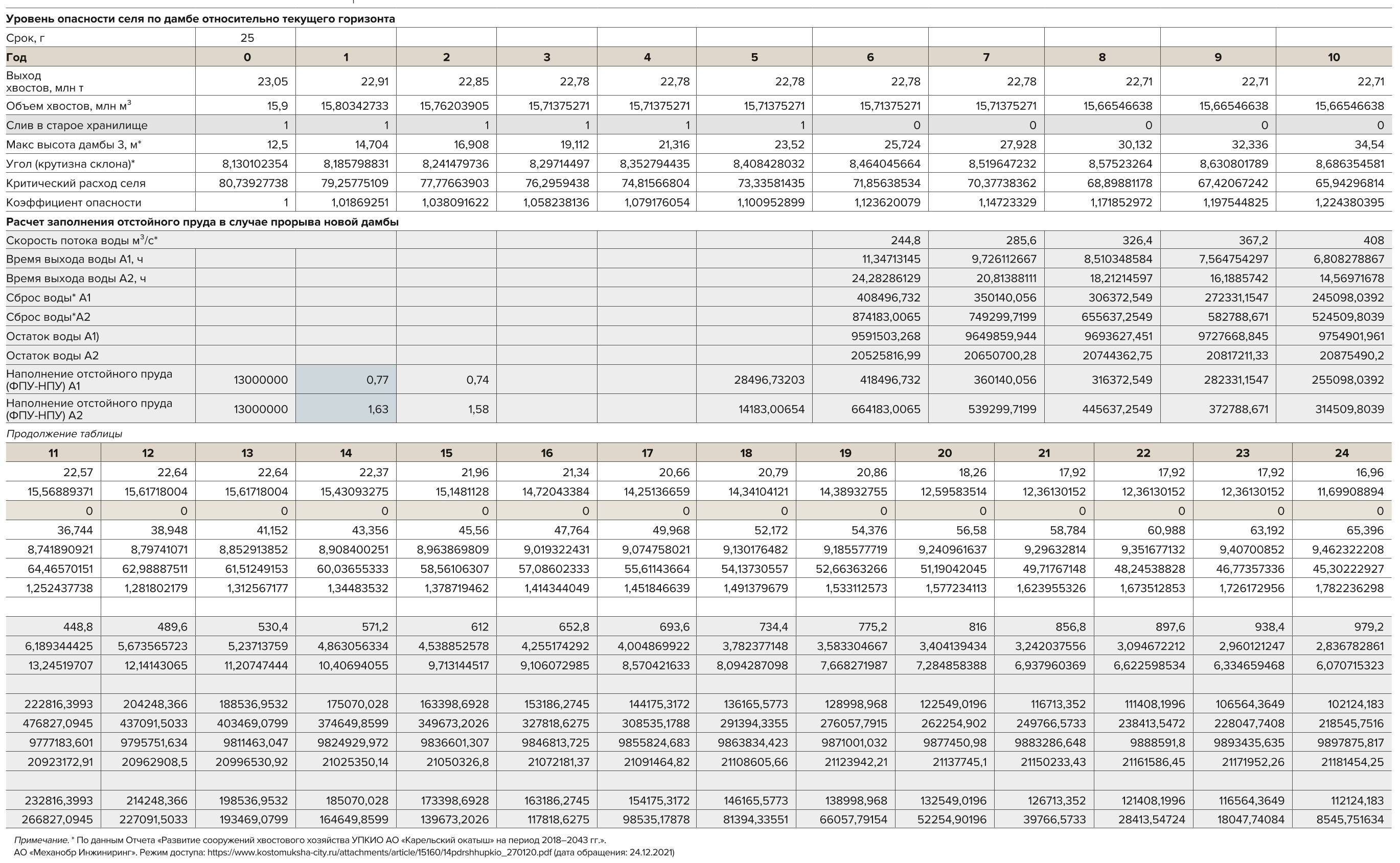

В рамках рассмотрения проблем развития хвостового хозяйства АО «Карельский окатыш» нами построена модель расчета заполняемости отстойного пруда хвостохранилища в случае прорыва новой дамбы. Для расчета модели используются данные из отчета «Развитие сооружений хвостового хозяйства УПКИО АО «Карельский окатыш» на период 2018–2043 гг.» АО «Механобр Инжиниринг». В рамках развития сооружений хвостового хозяйства выполняется организация строительства хвостохранилища на месте намывного пляжа. Одной из оценок принятия решений является оценка рисков, т.е. оценка аварийных ситуаций.

В Отчете «Развитие сооружений хвостового хозяйства УПКИО АО «Карельский окатыш» на период 2018–2043 гг.» представлены два сценария развития аварий на ГТС: потеря статической устойчивости дамбы, т.е. прорыв стенки дамбы в ходе нормальной эксплуатации (А1), и размыв тела дамбы в результате перелива воды через гребень, т.е. перелив воды через верх дамбы с последующим разрушением стенки (А2). Приведенные расчеты потока воды: «Максимальное значение скорости течения в проране будет достигать 4,97 м/с (сценарий А1) и 5,94 м/с (сценарий А2), при глубине потока 3,93 м (сценарий А1) и 5,97 м (сценарий А2), а максимальная ширина прорана достигнет 51,1 м (сценарий А1) и 70,9 м (сценарий А2)»2.

В результате оценки аварийной ситуации будет затоплена площадь в 2391–2790 га. Однако данные оценки приведены для варианта полностью построенной дамбы и без учета достаточно длительного процесса вытекания и возможностей накопления воды в отстойном пруде. В модели выполняется анализ возможности использования отстойного пруда и системы водосбросных сооружений в зависимости от степени постройки хвостохранилища.

Для построения модели возьмем усредненные максимальные значения потока воды для модели: 51 м ширины х 4 м глубины х 5 м скорости. В результате получаем скорость воды на максимуме: 1020 м³/с. Для упрощения допустим:

– скорость воды линейно зависит от высоты дамбы и сохраняется на максимальном уровне;

– за период постройки (25 лет) высота дамб будет линейно увеличиваться;

– площадь нового хвостохранилища, а также объемы технической воды и высота бортов (максимальный объем воды) постоянны и не зависят от высоты дамб.

- Таблица 2 Оценка аварийной ситуации по годам в зависимости от уровня дамбы

- Table 2 Assessment of emergency situations by year depending on the dam level

Первые 6 лет новое хвостохранилище незамкнуто и имеет свободный выход в отстойный пруд (строка 9, табл. 2). В 16-й строке таблицы представлена скорость воды относительно высоты дамбы, рассчитанная по формуле:

y = ax + b, где x – «год постройки» (строка 6).

В Отчете «Развитие сооружений хвостового хозяйства УПКИО АО «Карельский окатыш» на период 2018–2043 гг.» для варианта А1 указан слив 10 млн м3 воды, а для варианта А2 – 21,4 млн м3 воды3. Объемами неконсолидированных хвостовых отложений пренебрегаем. В строке 16 и 17 представлены расчеты времени вытекания воды из прорыва.

Старое хвостохранилище оборудовано системой водосбросных сооружений с максимальной производительностью 36000 м³/ч4. В строках 20 и 21 представлены расчеты объема сброшенной воды во время аварии.

Остальная вода попадает в старое хвостохранилище, т.е. в отстойный пруд. «Общий объём отстойного пруда (при ФПУ) – около 165 млн м³, фактический объём (при НПУ) – около 152 млн м³»5. Соответственно, при текущем размере отстойного пруда в него вмещается около 13 млн м³ воды.

В рамках модели выполним оценку вместимости вытекшей воды в отстойный пруд. В результате получаем коэффициент заполненности аварийной водой 0,74 (на 6-й год) – 0,77 (на 25-й год) для А1 и 1,58–1,63 для А2 (столбцы 25 и 26). Это означает, что для локализации техногенной аварии А1 требуется обеспечение не менее 74–77% свободного объема отстойного пруда, а для локализации техногенной аварии А2 требуется увеличение свободного объема отстойного пруда в 1,58–1,63 раза.

Заключение

Техногенные происшествия, связанные с нарушением штатного режима работы гидротехнических сооружений на добывающих предприятиях, происходят все чаще в мировом масштабе. Особенно велика их угроза в регионах с экстремальными и суровыми природными условиями, к которым можно отнести Север России. Расчет сценариев возможных аварийных ситуаций здесь должен проводиться особенно тщательно, а выявленные угрозы и уязвимости приниматься во внимание при проектировании перспективного развития хвостовых хозяйств. АО «Карельский окатыш» является значимым предприятием в области добычи и обогащения железной руды. В настоящее время на нем осуществляется модернизация производственного процесса, призванная в частности продлить временной горизонт эксплуатации месторождений, что в то же время увеличит объемы накапливаемых отходов производства и потребует модернизации и развития хвостового хозяйства на перспективный период до 2043 г. В рамках данной работы было выявлено, что существует уязвимость планируемых сооружений хвостового хозяйства в двух сценариях развития аварийных ситуаций, рассматриваемых на основе официального отчета «Развитие сооружений хвостового хозяйства УПКИО АО «Карельский окатыш» на период 2018–2043 годов»:

1. Потеря статической устойчивости дамбы, т.е. прорыв стенки дамбы в ходе нормальной эксплуатации с объемами слива 10 млн м³ воды, потребует для локализации техногенной аварии обеспечения не менее 74–77% свободного объема отстойного пруда.

2. Размыв тела дамбы в результате перелива воды через гребень, т.е. перелив воды через верх дамбы с последующим разрушением стенки с объемами слива 21,4 млн м³ воды, для предотвращения которого требуется увеличение свободного объема отстойного пруда в 1,58–1,63 раза.

Выявленные в результате проработки этих сценариев уязвимости в организации гидротехнических сооружений следует учесть в планируемых мероприятиях по развитию сооружений хвостового хозяйства АО «Карельский окатыш».

1 Annual statistical report. Washington, DC:American Iron and Steel Institute; 2019. 115 p.

2 Отчет «Развитие сооружений хвостового хозяйства УПКИО АО «Карельский окатыш» на период 2018–2043 гг.». АО «Механобр Инжиниринг». С. 294. Режим доступа: https://www.kostomuksha-city.ru/attachments/article/15160/14pdrshhupkio_270120.pdf (дата обращения: 24.12.2021)

3 Отчет «Развитие сооружений хвостового хозяйства УПКИО АО «Карельский окатыш» на период 2018–2043 гг.». АО «Механобр Инжиниринг». С. 295. Режим доступа: https://www.kostomuksha-city.ru/attachments/article/15160/14pdrshhupkio_270120.pdf (дата обращения: 24.12.2021)

4 Отчет «Развитие сооружений хвостового хозяйства УПКИО АО «Карельский окатыш» на период 2018–2043 гг.». АО «Механобр Инжиниринг». С. 33. Режим доступа: https://www.kostomuksha-city.ru/attachments/article/15160/14pdrshhupkio_270120.pdf (дата обращения: 24.12.2021)

5 Отчет «Развитие сооружений хвостового хозяйства УПКИО АО «Карельский окатыш» на период 2018–2043 гг.». АО «Механобр Инжиниринг». С. 31. Режим доступа: https://www.kostomuksha-city.ru/attachments/article/15160/14pdrshhupkio_270120.pdf (дата обращения: 24.12.2021)

Список литературы

1. Tuck C.C. Iron ore. In: 2018 Minerals Yearbook. U.S. Department of the Interior U.S. Geological Survey, 2021. 11 p. Available at: https://pubs.usgs.gov/myb/vol1/2018/myb1-2018-iron-ore.pdf

2. Carmo F.F.D., Kamino L.H.Y., Junior R.T., Campos I.C.D., Carmo F.F.D., Silvino G., Castro K.J.D.S.X.D., Mauro M.L., Rodrigues N.U.A., Miranda M.P.D.S., Pinto C.E.F. Fundão tailings dam failures: the environment tragedy of the largest technological disaster of Brazilian mining in global context. Perspectives in Ecology and Conservation. 2017;15(3):145–151. https://doi.org/10.1016/j.pecon.2017.06.002

3. Longhini C.M., Rodrigues S.K., Costa E.S., da Silva C.A., Cagnin R.C., Gripp M., Lehrback B.D., Mill G.N., de Oliveira E.M.C., Hermogenes C.D.C.M., Rodrigues D.G.F., David A.M., Gramlich K.C., Bisi Júnior R.D.C., Gomes A.A.P., da Silva Filho J.P., Almeida J.F., de Souza K.F., Luz Junior W.A.R., Poleze L.M.B., Barros R.R., Rigo D., Ghisolfi R.D., Neto R.R., Sá F. Environmental quality assessment in a marine coastal area impacted by mining tailing using a geochemical multi-index and physical approach. Science of The Total Environment. 2022;803:149883. https://doi.org/10.1016/j.scitotenv.2021.149883

4. Kossoff D., Dubbin W.E., Alfredsson M., Edwards S.J., Macklin M.G., Hudson-Edwards K.A. Mine tailings dams: Characteristics, failure, environmental impacts, and remediation. Applied Geochemistry. 2014;51:229–245. https://doi.org/10.1016/j.apgeochem.2014.09.010

5. Owen J.R., Kemp D., Lèbre É., Svobodova K., Pérez Murillo G. Catastrophic tailings dam failures and disaster risk disclosure. International Journal of Disaster Risk Reduction. 2020;42:101361. https://doi.org/10.1016/j.ijdrr.2019.101361

6. Rana N.M., Ghahramani N., Evans S.G., McDougall S., Small A., Take W.A. Catastrophic mass flows resulting from tailings impoundment failures. Engineering Geology. 2021;292:106262. https://doi.org/10.1016/j.enggeo.2021.106262

7. Islam K., Murakami S. Global-scale impact analysis of mine tailings dam failures: 1915–2020. Global Environmental Change. 2021;70:102361. https://doi.org/10.1016/j.gloenvcha.2021.102361

8. Ковлеков И.И. Безопасность гидротехнических сооружений при эксплуатации месторождений на Севере. Горный информационно-аналитический бюллетень. 2021;(7):154–164. https://doi.org/10.25018/0236_1493_2021_7_0_154

9. Elias S.A. Human impacts on Arctic ecosystems. In Goldstein M.I., DellaSala D.A. (Eds). Encyclopedia of the World's Biomes. Amsterdam: Elsevier; 2020. Р. 409–420. https://doi.org/10.1016/B978-0-12-409548-9.12032-9

10. Tolvanen A., Eilu P., Juutinen A., Kangas K., Kivinen M., Markovaara-Koivisto M., Naskali A., Salokannel V., Tuulentie S., Similä J. Mining in the Arctic environment – A review from ecological, socioeconomic and legal perspectives. Journal of Environmental Management. 2018;233:832–844. https://doi.org/10.1016/j.jenvman.2018.11.124

11. Громцев А.Н., Кузнецов О.Л., Шкиперова Г.Т. (ред.) Государственный доклад о состоянии окружающей среды Республики Карелия в 2019 г. Петрозаводск; 2020.

12. Опалев А.С., Хохуля М.С., Бирюков В.В. Энерго-ресурсосберегающая технология получения магнетит-гематитового концентрата из железистых кварцитов группы месторождений Заимандровского района. Вестник Кольского научного центра РАН. 2014;(2):67–73.

13. Опалев А.С., Хохуля М.С., Фомин А.В., Карпов И.В. Создание инновационных технологий производства высококачественного железорудного концентрата на предприятиях Северо-Запада России. Горный журнал. 2019;(6):56–61. https://doi.org/10.17580/gzh.2019.06.07

14. Помельников И.И. Состояние и перспективы развития железорудной промышленности при устойчивом снижении мировых цен на железорудное сырье. Горный журнал. 2015;(7):78–88. https://doi.org/10.17580/gzh.2015.07.11

15. Соколов В.А. (ред.). Вскрышные породы Костомукшского железорудного месторождения и пути их использования в народном хозяйстве. Петрозаводск; 1983. 142 с.

16. Горьковец В.Я., Шаров Н.В. (ред.). Костомукшский рудный район (геология, глубинное строение и минерагения. Петрозаводск: КарНЦ РАН; 2015. 322 с.