Опыт применения гидравлических экскаваторов в сложных горно-геологических и климатических условиях

![]() А.М. Бураков, С.В. Панишев, Е.Л. Алькова, Д.В. Хосоев

А.М. Бураков, С.В. Панишев, Е.Л. Алькова, Д.В. Хосоев

Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук, г. Якутск, Российская Федерация

Горная Промышленность №2 / 2022 стр. 90-96

Резюме: В статье обобщен опыт эксплуатации гидравлических экскаваторов на угольных, алмазоносных и других горных предприятиях. Отмечено, что современные гидравлические экскаваторы обладают усилиями копания в несколько раз выше механических лопат и более приспособлены к безвзрывной выемке крепких, в том числе полускальных пород. Показано, что даже в сложных горно-геологических и климатических условиях на угольных, алмазоносных и других предприятиях применение гидравлических экскаваторов на горных предприятиях России оправдывается высокой эффективностью и коэффициентом готовности на уровне мировых показателей, не ниже достигнутых в гораздо более благоприятных условиях. Выполненные в промышленных условиях исследования позволили определить режим и регламент сервисного обслуживания приводов, рациональные условия эксплуатации. Для компенсации изменения вязкости при низких температурах воздуха созданы системы эксплуатации с подогревом рабочих жидкостей. По опыту проведенных в России и за рубежом испытаний, безвзрывная выемка гидравлическими экскаваторами осуществляется с ограниченной производительностью (до 400 м3/ч), а рабочая масса машин должна быть не менее 300 т. Основными факторами, характерными для эксплуатации карьерных гидравлических экскаваторов, являются: высокий годовой фонд рабочего времени, высокие усилия и динамика (до 70 кН на 1 м3 вместимости ковша) в режиме копания рабочего оборудования в забое, высокая удельная мощность и удаленность от внешних инфраструктур по ремонту гидравлических компонентов. В процессе испытаний гидравлических экскаваторов установлены граничные значения угла откоса забоев в зависимости от температуры окружающей среды. Экспериментально установлено, что при послойной выемке гидравлическим экскаватором Н-285S сверху вниз высота забоя может составить до 25 м при паспортной высоте копания 16 м. Определен средний размер куска (не более 300 мм) горной массы для ковша 19 м3, с допустимым негабаритом в забое до 2500 мм. При нормальном качестве обслуживания средневзвешенные затраты на эксплуатацию экскаваторов с электромеханическим приводом и соответствующие показатели для гидравлических экскаваторов находятся на сопоставимом уровне.

Ключевые слова: гидравлические экскаваторы, структура массива, безвзрывная выемка, усилия копания, производительность, емкость ковша, угол откоса, прочность пород, мощность двигателя, коэффициент экскавации

Для цитирования: Бураков А.М., Панишев С.В., Алькова Е.Л., Хосоев Д.В. Опыт применения гидравлических экскаваторов в сложных горно-геологических и климатических условиях. Горная промышленность. 2022;(2):90–96. https://doi.org/10.30686/1609-9192-2022-2-90-96

Информация о статье

Поступила в редакцию: 03.03.2022

Поступила после рецензирования: 23.03.2022

Принята к публикации: 25.03.2022

Информация об авторах

Бураков Александр Михайлович – старший научный сотрудник, Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук, г. Якутск, Российская Федерация

Панишев Сергей Викторович – ведущий научный сотрудник, Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук, г. Якутск, Российская Федерация; ORCID: https://orcid.org/0000-0001-6908-2495

Алькова Елена Леонидовна – научный сотрудник, Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук, г. Якутск, Российская Федерация

Хосоев Доржо Владимирович – ведущий инженер, Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук, г. Якутск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Две трети территории Российской Федерации, на которых разрабатывается большое количество месторождений полезных ископаемых, в том числе угля, алмазов, золота, частично или полностью сложены многолетнемерзлыми горными породами. В этих районах находится значительная часть горнодобывающих предприятий с открытым способом добычи, на которых используют различное горнотранспортное оборудование (механические и гидравлические лопаты, драглайны, многоковшовые экскаваторы). Оборудование работает в сложных горно-геологических и климатических условиях, определяющих их производительность, надежность и затраты на эксплуатацию.

Экскавация даже весьма крепких пород без предварительной взрывной подготовки становится возможной лишь благодаря высоким энергосиловым показателям гидравлических экскаваторов. При этом режиме работы тектоническая структура массива не нарушается, что позволяет увеличивать углы откоса уступа и снижать текущий коэффициент вскрыши. Кроме того, отсутствие взрывных работ при подготовке массива к экскавации позволяет производить горные работы в непосредственной близости от комплекса промышленных сооружений по переработке добываемого сырья, сокращая технологические расстояния его доставки из забоя и уменьшая площадь земель, отчуждаемых под горнодобычные работы.

В России применение гидравлических экскаваторов началось в Якутии в начале 80-х годов прошлого века и в настоящее время активно распространяется по всему Сибирскому региону [1]. Опыт работы зарубежных предприятий подтверждает возможность широкомасштабного применения карьерных гидравлических экскаваторов в различных условиях. Они имеют высокие усилия копания, обладают большими возможностями для производства селективной выемки, могут производить зачистку подошвы забоя без использования дополнительного бульдозера, позволяют в ряде случаев сократить, а иногда полностью отказаться от взрывной подготовки пород к экскавации. Эти и другие достоинства обусловили широкое распространение гидравлических экскаваторов различных марок за рубежом и в России.

По оценке специалистов Института горного дела Сибирского отделения РАН [2] и других научно-исследовательских организаций, объем горных работ в породах средней крепости с использованием безвзрывных технологий и созданных к настоящему времени для этих целей машин только при разработке угольных и рудных месторождений Урала и Сибири может составить порядка 800–900 млн м3 в год, или 35–40% общего объема извлекаемых горных пород. Более половины этого объема составляют породы угольных разрезов Кузбасса, Канско-Ачинского бассейна и Якутии.

Эксплуатация гидравлических экскаваторов

На Черниговском разрезе в Кузбассе гидравлические экскаваторы эксплуатируются на протяжении почти 20 лет. Там, в частности, была достигнута высокая степень технической готовности экскаватора PC 4000E с ковшом вместимостью 25 м3, который на погрузке вскрыши в автотранспорт достигал производительности 700 т м3/мес.

Среднемесячная производительность экскаваторов РС-3000Е на разрезах Кузбасса при погрузке взорванных вскрышных пород в 130-тонные автосамосвалы у обратных лопат составила 514 т м3/мес, а у прямых – 565 т м3/мес. На угольном разрезе «Восточно-Бейский» компании АО «СУЭК-Кузбасс» в январе 2015 г. на двух экскаваторах достигнута производительность 752 и 844 т м3, что является безусловным мировым рекордом в этом классе машин.

На железорудном карьере в АО «Карельский окатыш» эксплуатируются два экскаватора РС-5500Е, показавших производительность (533 т м3/мес) и коэффициент готовности (0,84–0,98) не ниже достигнутых на карьерах Чили. На разрезе «Красногорский» в Кузбассе был запущен в работу 12-кубовый карьерный экскаватор Komatsu PС-2000. Машина оборудована дизелем с турбонаддувом и прямым впрыском топлива. Мощность двигателя составляет 718 кВт. Экскаватор РС 2000-8 относится к классу 200-тонных машин. Ковш новой техники был усилен для работ со скальными и абразивными породами. Немного ранее аналогичную модель ввела в строй Сибирская угольная компания на разрезе «Тугнуйский».

Значительное место на рынке гидравлических экскаваторов занимает компания KOMATSU MINING GERMANY (KMG) [3]. На своем заводе в г. Дюссельдорфе компания производит четыре основные модели гидравлических экскаваторов (PC-3000, PC-4000, PC-5500 и PC-8000) с рабочими массами в диапазоне от 250 до 750 т. В Kanasawa (Япония) филиал KMG приступил к освоению выпуска моделей РС-3000 и РС-4000. С 1980 г KMG изготовила более 750 карьерных одноковшовых гидравлических экскаваторов с массой более 150 т. Компанией накоплен значительный опыт эксплуатации их на высокогорных карьерах Чили и Колумбии.

За последние 10 лет (до 2014 г.) KMG поставила более 60 мощных гидравлических экскаваторов на горные предприятия России и СНГ с ковшами вместимостью от 15 до 42 м3. Из них около 30 машин работают на угольных предприятиях, в том числе Кузбасса: 10 экскаваторов PC-5500, 2 экскаватора PC-4000 и 5 экскаваторов PC-3000. В Якутии гидравлические экскаваторы KMG работают более 14 лет.

На карьерах ПАО «АК «АЛРОСА» с 1999 г. работают экскаваторы Н-135S с ковшом 10 м3 и два H-285S с ковшом 19 м3. На разрезы АО ХК (Акционерное общество Холдинговая компания) «Якутуголь» компанией поставлены восемь мощных гидравлических экскаваторов РС-8000, в том числе четыре с электроприводами главных насосов, три из которых типа PC-8000E оборудованы ковшами вместимостью до 42 м3 [3]. На вскрышных работах АО ХК «Якутуголь» с 2002 г. работают четыре экскаватора РС-5500 и три самые мощные модели РС-8000, на добычных работах экскаватор РС-3000 – обратная лопата с удлиненным рабочим оборудованием.

Выполненные исследования в промышленных условиях разреза «Нерюнгринский» позволили определить рациональные условия эксплуатации машин, режим и регламент сервисного обслуживания приводов карьерных гидравлических экскаваторов. Анализ полученных зависимостей показал, что современные гидравлические экскаваторы имеют значения фактических усилий копания в 2–2,5 раза больше по сравнению с механическими лопатами [1] и более приспособлены к безвзрывной выемке крепких, в том числе полускальных пород.

В процессе испытаний РС-5500 были установлены граничные значения угла откоса забоев в зависимости от температуры окружающей среды. При положительной температуре его значение равно 46°; в межсезонный период – 60°; в условиях экстремально низких температур – 72°. Установлены зависимости усилия напора и отрыва от высоты копания при различных радиусах копания для условий разработки забоев в наиболее тяжелых зимних условиях при углах откоса забоя в среднем 72°. Экскаватор имеет мощность двигателей 2×900 кВт и эксплуатационную массу до 546 т, с напорным усилием на уровне грунта 1850 кН. Ширина режущей кромки ковша 4380 мм, емкость ковша 28 м3.

Следует отметить, что условия экскавации в забоях с кимберлитовыми породами (в ПАО АК «АЛРОСА») существенно отличаются от вскрышных забоев на разрезе «Нерюнгринский».

На основе 10-летней эксплуатации в АК «АЛРОСА» (ПАО) были апробированы значения параметров и определены возможности мощных гидравлических экскаваторов (Н-285S) с ковшом 19 м3. Экспериментально установлено, что при послойной выемке сверху вниз высота забоя может составить до 25 м при паспортной высоте копания 16 м. Определен средний размер куска (не более 300 мм) горной массы для ковша 19 м3, с допустимым негабаритом в забое до 2500 мм.

На Удачнинский ГОК экскаватор H-135S с рабочей массой 140 т был поставлен в сентябре 1999 г. При температуре окружающей среды до –36 °С не было выявлено существенных замечаний. Дальнейшее снижение в первую зиму температуры до –54 °С обусловило значительное количество отказов, связанных с работой техники в непредусмотренных температурных режимах.

Высокие производственные показатели работы дизельных экскаваторов РС-3000 были также достигнуты и на месторождении кимберлитовых руд им. Гриба – Верхотинский ГОК в Архангельском регионе, где РС-3000 с рабочим оборудованием прямая и обратная лопата и ковшом 15 м3 отгружали в 130-тонные самосвалы вскрышные породы без взрывного рыхления в объемах 400–500 т м3/мес.

Опыт применения гидравлических экскаваторов фирмы LIEBHERR на карьерах строительных материалов [4] показывает, что прочность на одноосное сжатие пород, разрабатываемых без предварительного рыхления взрывом, может достигать 120–150 МПа. Однако необходимо учитывать, что усилия копания для таких пород должны быть весьма высокими, поэтому производительность экскаватора по погрузке имеет второстепенное значение. Следовательно, машины для безвзрывной выемки пород по типоразмеру всегда больше, чем требуется для обеспечения заданной производительности по погрузке горной массы.

Оптимизированная специалистами фирмы Liebherr конструкция ковша для модели R-992 Litronic позволила реализовать усилие копания 360 кН/м режущей кромки (ширина 2500 мм), что на 22% больше, чем у стандартного ковша. Вместимость ковша составила 6,4 м3 (при стандартном 9,6 м3). Производительность R-992 при безвзрывной выемке известняков из массива с мощностью пропластка до 0,5 м составила более 400 т/ч, или около 180 м3/ч.

Для экскаватора R-994 той же модели разработан специальный ковш 8 м3 для выемки пород из крупноблочного массива (размер блока до 0,7 м). При общем усилии копания 1100 кН удельное усилие на режущую кромку ковша составило 350 кН/м. Экскаватор добывал известняк с прочностью на сжатие 60–100 МПа. Производительность при безвзрывной выемке породы и погрузке в автосамосвалы составила 500–650 т/ч, или 220–280 м3/ч.

В.Г. Мерзляков и др. утверждают, что при соответствующих геологических условиях (крупность блоков-отдельностей, крепость связей и крепость породы) применение мощных гидравлических экскаваторов для безвзрывной выемки может быть весьма целесообразным [3]. Речь идет о работе экскаватора RH-120E производства O&K со скальным ковшом 8,4 м3 при стандартном ковше 17 м3 на карьере известняка в Альмендингене (Германия), где была достигнута производительность около 840 т/ч (370 м3/ч), и экскаватора Hitachi EX1900 со скальным ковшом 6 м3 на карьере Щуровского цементного завода.

На известняковом карьере Жигулевского КСМ – Яблоновском месторождении были проведены испытания по внедрению безвзрывной технологии с использованием двух гидравлических экскаваторов RH-90 Terex O&K «прямая лопата». Экскаваторы были оборудованы стандартными скальными ковшами вместимостью 8 м3. Планировалась отработка пласта известняков крепости 7…8, плотностью 2,3 т/м3. В настоящий момент отработка известняка проводится при взрывном «встряхивании» массива с расходом взрывчатки 120 г/м3. Отработка вторым экскаватором скальной вскрыши крепостью 4…5 также проводится с предварительным взрывным встряхиванием.

В описанных случаях эффективная работа экскаваторов достигалась только при наличии ослабленного слоя от ранее проведенных буровзрывных работ или при благоприятствующей системе трещиноватости. Затем машины начинают работать в режиме перегрузки и эффективность технологии резко снижается.

Испытания также показали, что внедрение безвзрывной технологии с применением экскаваторов рабочей массой менее 300 т неэффективно. Обе модели экскаваторов RH-90 и EX1900 являются слишком легкими для такого вида работ.

Эксплуатационные затраты при применении гидравлических экскаваторов динамично изменяются по годам эксплуатации. При этом даже наиболее дорогие средние ремонты не превышают двукратной величины средних затрат. Средние эксплуатационные затраты на 1 м3 горной массы с объемной массой 2,5 т/м3 составляют для гидравлического экскаватора с ковшом емкостью 15 м3 – 0,076 евро, а с ковшом вместимостью 20 м3 – 0,079 евро. При нормальном качестве обслуживания средневзвешенные затраты на эксплуатацию экскаваторов с электромеханическим приводом и соответствующие показатели для гидравлических экскаваторов находятся на сопоставимом уровне.

Проведение ТО гидравлических экскаваторов эффективнее (по принципу соотношения экономических затрат и уровня технической готовности): при отсутствии необходимости их интенсивной эксплуатации – по базовой стратегии (проведение в течение всего срока эксплуатации экскаватора только самых необходимых процедур), при наличии большого парка однотипных машин – по групповой стратегии (с назначением интервала, по истечении которого заменяются все однотипные детали и узлы), во всех остальных случаях – по индивидуальной стратегии (подразумевает замену конкретных деталей по их наработке и используется при наличии хорошей статистической базы фактически вышедших из строя деталей, то есть «отказной» базы) [5].

Основными факторами, характерными для эксплуатации карьерных гидравлических экскаваторов, являются:

– высокий годовой фонд рабочего времени (7000 ч);

– высокие усилия и динамика (до 70 кН на 1 м3 вместимости ковша) в режиме копания рабочего оборудования в забое;

– высокая удельная мощность (до 3,7 кВт/т на 1 т рабочей массы);

– удаленность от внешних инфраструктур по ремонту гидравлических компонентов.

Имеется целый ряд дополнительных факторов, снижающих надежность гидропривода на карьерных экскаваторах в условиях горных предприятий [1]:

– высокий уровень загрязненности воздуха в рабочей зоне (до 1,2 г/л);

– экстремально низкие или высокие температуры окружающей среды, что предопределяет значительные изменения вязкости гидрожидкости: в процессе работы в 10–15 раз, а в процессе запуска в 250 раз;

– высокие нагрузки, возникающие при экскавации очень твердых или плохо взорванных пород, что предопределяет необходимость искусственного ограничения давления в системе для увеличения срока службы гидравлических компонентов;

– недостаточно высокий уровень технического обслуживания по причине низкой квалификации обслуживающего персонала, а также в связи с недостаточным техническим оснащением измерительными приборами и специальным инструментом.

Методика управления эксплуатационным коэффициентом вскрыши при применении гидравлических экскаваторов типа обратная лопата, основанная на использовании элементов математического моделирования усреднения его значения, обеспечивает высокую точность результатов расчета коэффициента и повышает эффективность использования гидравлических экскаваторов типа обратная лопата [6].

Основные требования к параметрам гидравлических экскаваторов, обеспечивающим эффективную замену механических лопат в условиях низких температур, обоснованы в [7]. Утверждается, что «надежность функционирования гидравлических экскаваторов (с коэффициентом технической готовности до 97%) зависит от надежности и качества механических конструкций экскаватора, надежности гидравлических систем и организации технического обслуживания и плановых ремонтов машин». Особой проблемой являются ограничения по применению гидравлических экскаваторов в условиях низких температур по сравнению с механическими лопатами. В этих условиях функционирование гидравлических систем существенно усложняется.

В Южной Якутии на угольном разрезе «Нерюнгринский» для экскаваторов KMG были созданы и применены специальные гидравлические жидкости, масла и смазки, а также системы и средства предварительного подогрева всех рабочих жидкостей, включая антифриз для дизельных двигателей. Наиболее продвинутыми являются созданные с участием Х.Р. Кёльша системы эксплуатации при низких температурах для экскаваторов KMG. Разработаны две системы подогрева рабочей жидкости – электрическим способом или за счет использования подогретой гидравлической жидкости и антифриза, подаваемых от других горных машин с гидроприводом. Значения коэффициента готовности за счет применения при отрицательных температурах системы предварительного подогрева увеличиваются на 4%.

Производительность гидравлических экскаваторов

При выборе типа выемочной машины для конкретных горнотехнических условий крайне важно исходить из того, что ее модель и параметры забоя должны соответствовать физико-техническим характеристикам разрабатываемой породы.

В работе В.И. Ческидова и др. [8] на примере горнообогатительных комбинатов АК «АЛРОСА» (ПАО) выполнена методика расчета производительности выемочно-погрузочных машин, в том числе и гидравлических экскаваторов. Изложена основная часть методики, а именно: метод расчета технической производительности выемочно-погрузочного оборудования, зависящей от трех основных факторов – свойств породы, формы и размеров забоя, конструкции выемочной машины. Техническая производительность является основой для последующего определения всех категорий эксплуатационной производительности, учитывающей организацию горных работ.

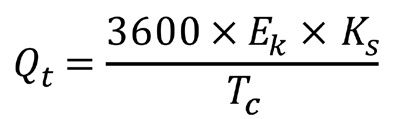

Согласно [1; 3] производительность экскаватора (м3/ч) определяется из выражения:

, (1)

, (1)

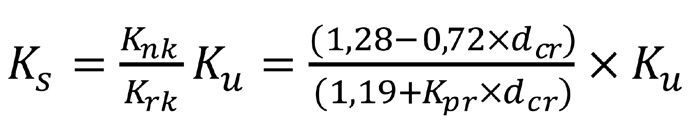

где Ks – коэффициент экскавации (характеризует эффективность использования вместимости Ek ковша экскаватора):

, (2)

, (2)

где Knk и Krk – коэффициенты наполнения ковша и разрыхления породы в нем соответственно. При разработке взорванных пород величина этих коэффициентов зависит в основном от кусковатости пород dcr и для мехлопат определяется (в диапазоне dcr= 0,1−0,6 м) из формулы (2) [1, 19]; Kpr – коэффициент пропорциональности для ковшей с различной вместимостью Ek. Величина Epr определяется по зависимости коэффициента разрыхления породы Кpr от вместимости ковша Еk: Кpr=-0,0186Еk+1,078, полученной путем аппроксимации данных [8]; Ku – коэффициент, учитывающий повышение вместимости ковша гидравлических экскаваторов по сравнению с мехлопатой за счет увеличения степени его наполнения и лучшей «упаковки» породы, обеспечиваемой значительным усилием внедрения ковша в забой. Величина Ku=1,11 принята на основании исследований, проведенных на карьере «Мир» АК «АЛРОСА» (ПАО) у мехлопаты Ku=1,0).

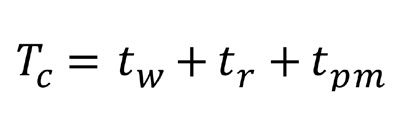

Минимальная техническая продолжительность рабочего цикла экскаватора (с) состоит из трех основных операций:

, (3)

, (3)

где tw – продолжительность черпания, с; tr – продолжительность разгрузки ковша экскаватора, с; tpm – суммарная продолжительность поворотов при работе экскаватора в забое, с.

Коэффициент разрыхления породы (Kрк) в ковше обычно не превышает 1,1–1,2. Ковш заполняется породой «с шапкой» и коэффициент его наполнения (Kнк) достигает 1,1–1,2. Коэффициент экскавации (Kэ) при этом близок к единице, а техническая производительность достигает максимума и приближается к паспортной. При выемке плотных пород (твердые глины, мел, бурые угли и др.) коэффициент Kрк возрастает до 1,3–1,4 и более, коэффициент наполнения ковша (Kнк) и коэффициент экскавации снижается соответственно до 0,6–0,7 и 0,55–0,65. В результате техническая производительность экскаваторов оказывается существенно ниже, чем в мягких породах.

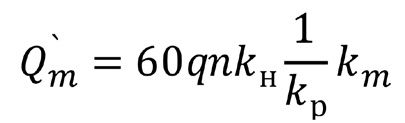

По методике расчета А.С. Носенко и др. [9] техническая производительность экскаватора равна:

, м3/ч,

, м3/ч,

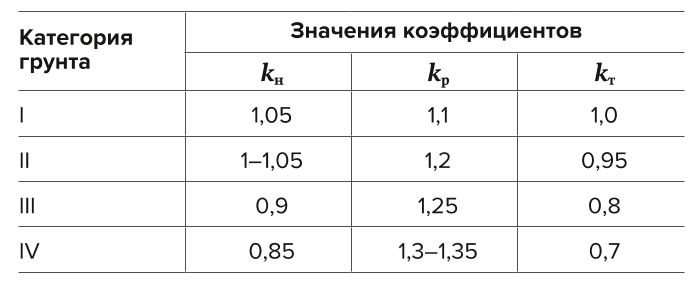

где kн – коэффициент наполнения ковша; kр – коэффициент разрыхления грунта; km – коэффициент влияния трудности разработки (для грунтов II категории); q – емкость ковша; n – число рабочих циклов за 1 ч.

Таблица 1 Ориентировочное значение коэффициентов kн, kр, kт

Table 1 Approximate value of the kн, kр, kт coefficients

Проведенный на основе методик расчета [8; 9] анализ имеющихся данных по параметрам гидравлических экскаваторов, приспособленных для выемки скальных пород (удельное усилие на режущую кромку ковша, ширина режущей кромки ковша, напорное усилие, рабочая масса, объем ковша), показал, что при емкости скальных ковшей 6–8 м3 на породах прочностью 60–100 МПа достигается производительность 280–370 м3/ч. Удельное усилие на режущей кромке ковша возрастает не в прямой зависимости от общего напорного усилия, так как с увеличением типоразмера экскаватора увеличивается и емкость ковша.

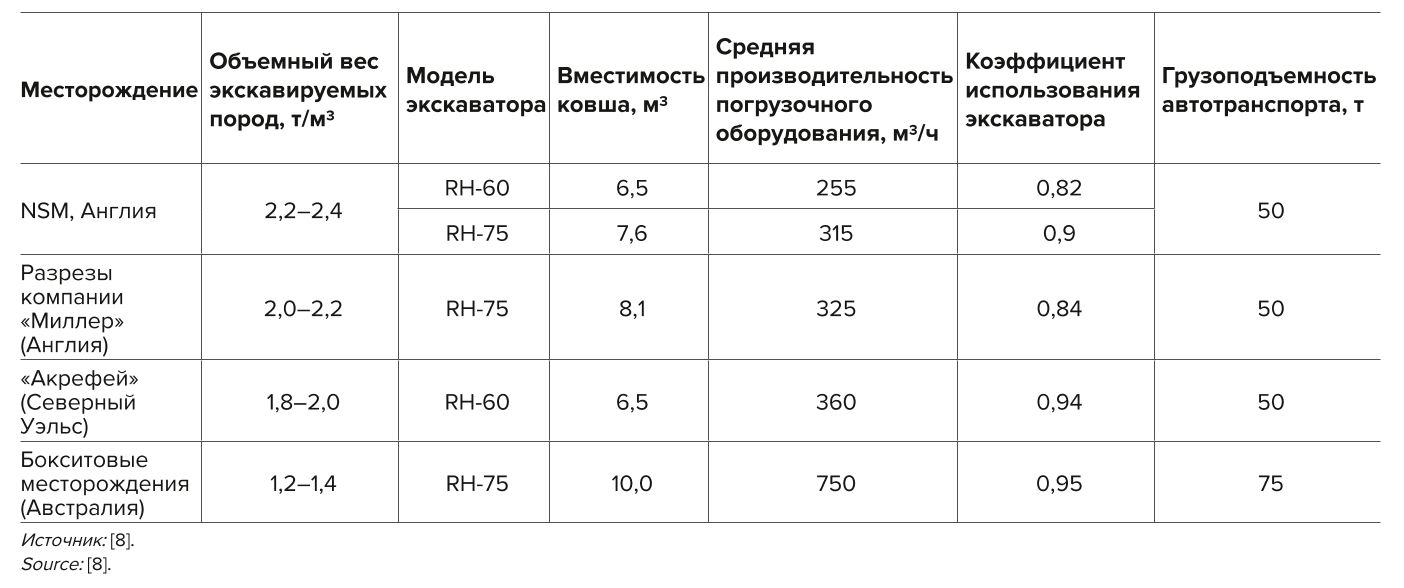

Таблица 2 Эксплуатационные показатели ведения горных работ без предварительной подготовки буровзрывными работами

Table 2 Operational performance of mining activities without preconditioning by drilling and blasting

Несложные расчеты убеждают, что для экскаватора РС-5500 удельное усилие на режущей кромке составляет не более 420 кН/м. Однако большая масса машины (546 т) позволяет эффективно реализовывать это усилие и достичь уровня производительности 400–500 м3/ч.

Существенного повышения производительности можно добиться путем применения нетрадиционных физико-химических методов безвзрывной подготовки к экскавации массива крепких горных пород.

По опыту эксплуатации карьерных гидравлических экскаваторов, приводимому в [9], также указывается, что в отдельных случаях экскавация горной массы производится без предварительного рыхления взрывом. Данные о подобного рода режимах эксплуатации представлены в табл. 2. Экскавация даже весьма крепких пород без предварительной взрывной подготовки становится возможной лишь благодаря высоким энергосиловым показателям экскаваторов типа ЭГ. При этом режиме работы тектоническая структура массива не нарушается, что позволяет увеличивать углы откоса уступа и снижать текущий коэффициент вскрыши. Кроме того, отсутствие взрывных работ при подготовке массива к экскавации позволяет производить горные работы в непосредственной близости от комплекса промышленных сооружений по переработке добываемого сырья, сокращая технологические расстояния его доставки из забоя и уменьшая площадь земель, отчуждаемых под горнодобычные работы.

Выводы

1. Десятилетия эксплуатации гидравлических экскаваторов на горных предприятиях России показали, что даже в сложных горно-геологических и климатических условиях на угольных, алмазоносных и других предприятиях достигается производительность на уровне мировых рекордов в классе машин, а коэффициент готовности не ниже достигнутого на карьерах Чили в гораздо более благоприятных условиях.

2. На предприятиях угле- и алмазодобычи определены рациональные условия эксплуатации, режим и регламент сервисного обслуживания приводов карьерных гидравлических экскаваторов, возможности машин в реальных условиях эксплуатации. Анализ полученных зависимостей показал, что современные гидравлические экскаваторы имеют значения фактических усилий копания в 2–2,5 раза больше по сравнению с механическими лопатами и более приспособлены к безвзрывной выемке крепких, в том числе полускальных пород.

3. Испытания, проведенные на карьерах строительных материалов в России и за рубежом, показали, что при соответствующих геологических условиях применение мощных гидравлических экскаваторов для безвзрывной выемки может быть весьма целесообразным, но с ограниченной производительностью (300–400 м3/ч). При этом рабочая масса экскаваторов должна быть достаточно большой (не менее 300 т).

4. Особой проблемой функционирования гидравлических экскаваторов в условиях низких температур являются значительные изменения вязкости гидрожидкости: в процессе работы в 10–15 раз, а в процессе запуска в 250 раз, что приводит к снижению ресурса деталей и систем. Компанией KMG созданы системы эксплуатации при низких температурах с подогревом рабочих жидкостей электрическим способом или использованием подогретой гидравлической жидкости и антифриза, подаваемых от других горных машин.

Список литературы

1. Фирсов А.Л., Бобровский Д.А., Синяков А.А. Техническое перевооружение филиала ОАО ХК «Якутуголь» разрез «Нерюнгринский». Горный информационно-аналитический бюллетень. 2009;(1):361–369.

2. Репин Н.Я., Репин Л.Н. Выемочно-погрузочные работы. 2-е изд. М.: Горная книга; 2012. 267 с.

3. Мерзляков В.Г., Слесарев Б.В., Штейнцайг В.М. Опыт применения карьерных гидравлических экскаваторов Komatsu Mining Germany на предприятиях России. Горное оборудование и электромеханика. 2013;(5):15–20.

4. Анистратов К.Ю. Безвзрывная выемка полускальных пород на карьерах стройматериалов гидравлическими экскаваторами фирмы Liebherr. Горная промышленность. 1998;(2):41–45.

5. Грабский А.А., Сергеев В.Ю., Грабская Е.П. Обоснование выбора стратегии технического обслуживания и ремонтов карьерных экскаваторов. Уголь. 2021;(2):14–17. https://doi.org/10.18796/0041-5790-2021-2-14-17

6. Логинов Е.В., Тюленева Т.А. Управление параметрами карьера в целях повышения эффективности использования гидравлических экскаваторов типа обратная лопата. Уголь. 2021;(12):6–10. https://doi.org/10.18796/0041-5790-2021-12-6-10

7. Кёльш Х.Р. К вопросу обоснования параметров мощных карьерных гидравлических экскаваторов для эффективной замены механических лопат в условиях низких температур. Горный информационно-аналитический бюллетень. 2008;(8):76–80.

8. Молотилов С.Г., Ческидов В.И., Норри В.К., Ботвинник А.А. Методика определения производительности выемочно-погрузочных машин на карьерах с автомобильным транспортом. Ч. II. Метод расчета технической производительности. Физико-технические проблемы разработки полезных ископаемых. 2009;(1):54–72.

9. Носенко А.С., Шемшура Е.А., Алтунина М.С. Строительные и дорожные машины: методические указания к выполнению практических работ. Новочеркасск: ЮРГПУ (НПИ); 2016. 64 с.

10. Штейнцайг Р.М. Методика определения параметров и показателей эффективности применения карьерных гидравлических экскаваторов. М.: ИГД им. А.А. Скочинского; 1980. 49 с.