Влияние режима выпуска руды на потери от смерзания при подземной разработке месторождений криолитозоны

![]() В.П. Зубков, Д.Н. Петров

В.П. Зубков, Д.Н. Петров

Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук, г. Якутск, Российская Федерация

Горная Промышленность №2 / 2022 стр. 76-80

Резюме: При подземной разработке месторождений полезных ископаемых криолитозоны одним из неблагоприятных факторов, связанных с наличием многолетней мерзлоты и суровыми природно-климатическими условиями, является возможность смерзания отбитой руды при выпуске. Даже при незначительном увеличении влажности рудной массы смерзание отдельных участков отбитой руды в очистном пространстве приводит к существенному росту потерь при выпуске. В статье приведены результаты экспериментального исследования влияния трех наиболее распространенных режимов донного выпуска отбитой руды на потери рудной массы от смерзания в условиях отрицательных температур очистного пространства. Исследования проводились методом физического моделирования с учётом горно-геологических, горнотехнических и термомеханических условий подземной разработки одного из рудных месторождений Якутии. Эксперименты по донному выпуску руды выполнялись в криокамере при температуре воздуха –5 °С на специально изготовленном стенде. Были проведены три серии экспериментов при равномерно-последовательном, послойном и хаотичном режимах выпуска и различной степени увлажнения рудной массы. Установлено, что в условиях отрицательных температур рудничного воздуха и массива горных пород (–5 °С) увеличение влажности отбитой руды на 1% приводит к росту потерь от смерзания при послойном режиме на 22%, при равномерно-последовательном и хаотичном режимах выпуска – на 29–30%. Результаты экспериментов будут использованы при разработке рекомендаций по безопасной и эффективной технологии выпуска руды в условиях отрицательных температур очистного пространства.

Ключевые слова: подземная разработка, рудные месторождения, криолитозона, система разработки, режим выпуска руды, моделирование, смерзание, потери

Благодарности: Авторы статьи выражают признательность коллегам за помощь в проведении исследований.

Для цитирования: Зубков В.П., Петров Д.Н. Влияние режима выпуска руды на потери от смерзания при подземной разработке месторождений криолитозоны. Горная промышленность. 2022;(2):76–80. https://doi.org/10.30686/1609-9192-2022-2-76-80

Информация о статье

Поступила в редакцию: 28.02.2022

Поступила после рецензирования: 23.03.2022

Принята к публикации: 24.03.2022

Информация об авторах

Зубков Владимир Петрович – кандидат технических наук; заместитель директора по научной работе; старший научный сотрудник; Институт горного дела Севера им. Н. В. Черского Сибирского отделения Российской академии наук, г. Якутск, Российская Федерация

Петров Дмитрий Николаевич – кандидат технических наук; заведующий лабораторией; Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук, г. Якутск, Российская Федерация;

Введение

Подземная разработка рудных месторождений криолитозоны характеризуется не только наличием толщи многолетнемерзлых горных пород, суровыми климатическими условиями, но и практически полным отсутствием развитой инфраструктуры. В этих условиях основным путем повышения эффективности освоения месторождений является применение технологий, требующих минимальных затрат на подземную разработку.

В мировой практике широкое распространение получили системы этажного и подэтажного обрушения с торцевым [1–3] и донным выпуском [4–6]. В настоящее время в Северо-Восточной части России в основном применяются системы разработки с магазинированием, которые предусматривают донный выпуск руды [7; 8].

Системы разработки этажного и подэтажного обрушения, а также системы с магазинированием руды позволяют минимизировать затраты на управление горным давлением при очистной выемке. Кроме того, системы данных классов благодаря использованию выпуска руды под действием собственного веса или веса налегающих обрушенных пород позволяют сократить расходы на другой важнейший процесс очистных работ – доставку отбитой руды. В связи с вышеизложенным применение систем разработки данных классов является весьма перспективным при подземной разработке рудных месторождений криолитозоны.

Наличие криолитозоны и продолжительный период преобладания отрицательных температур воздуха в году также оказывают негативное влияние на все процессы подземной разработки месторождений. Возможность смерзания отбитой руды в очистном пространстве является одним из ключевых факторов, оказывающих существенное негативное влияние на эффективность подземной разработки месторождений полезных ископаемых криолитозоны. В некоторых случаях, например, при использовании систем разработки c магазинированием руды, с обрушением руды и вмещающих пород смерзание рудной массы в блоке может привести к аварийной остановке очистных работ.

Исследования, проведенные в ИГДС СО РАН, показали, что при выпуске обрушенной руды из блока в условиях отрицательных температур определяющими факторами, оказывающими влияние на смерзание руды, являются изменение влажности рудной массы даже в незначительных пределах и время ее нахождения в неподвижном состоянии. Кроме того, было установлено, что при увеличении влажности рудной массы до критических показателей (на 0,5–1%), даже при условии сохранения ее сыпучих свойств, происходит смерзание отдельных участков отбитой руды в очистном пространстве, приводящее к значительному возрастанию потерь при выпуске [9].

Дальнейшие эксперименты по физическому моделированию торцевого выпуска руды при системах с подэтажным обрушением показали, что изменение интенсивности выпуска и конструктивных параметров очистной выемки (высота, мощность и угол наклона отбиваемого слоя) оказывают существенное влияние на показатели потерь от смерзания руды в очистном блоке [10].

Существенное влияние на показатели извлечения при системах с массовым обрушением оказывает режим выпуска руды [11; 12].

Материалы и методы

Для определения влияния различных режимов выпуска (послойный, равномерно-последовательный и хаотичный) на показатели потерь отбитой руды от смерзания в очистном пространстве при системах разработки с донным выпуском при подземной добыче полезных ископаемых месторождений криолитозоны были проведены исследования методом физического моделирования.

В качестве натурного объекта, как и при ранее выполненных исследованиях, было принято Нежданинское золоторудное месторождение, где при опытно-промышленных испытаниях системы разработки подэтажного обрушения был установлен факт смерзания отбитой руды при выпуске [13]. Для моделирования был принят абстрактный блок классического варианта системы разработки с обрушением руды, расположением камер по простиранию рудного тела и донным выпуском. Размеры блока в натурных условиях составляли: длина по простиранию рудного тела – 40 м, высота этажа по падению – 45 м. Ширина блока была принята равной мощности рудного тела и составила 10 м. Конструкция днища представляла собой рудоприемную траншею с углом наклона бортов 50–55°, выпуск осуществлялся через орта-заезды, пройденные из полевого штрека через 10 м.

Результаты исследования

Исходя из принятых условий проведения экспериментов был определен оптимальный геометрический масштаб, составивший СL=50.

Учитывая равенство ускорения силы тяжести в модели и натуре, масштаб моделирования ускорений был принят равным 1.

Так как из выражения a =L ⁄ t2 следует, что масштаб ускорения силы тяжести определяется как Ca = СL ⁄ Ct2 (где L – линейный размер; t – время), масштаб моделирования времени был определен как

![]() . (1)

. (1)

Нарушение динамического подобия компенсировалось соответствующим уменьшением коэффициента сцепления сыпучего тела, для чего из натурного материала были удалены частицы размером менее 1 мм [14]. В соответствии с принятым геометрическим масштабом моделирования был определен следующий грансостав применяемого натурного материала: для отбитой руды диаметр кусков составил – 1 мм ≤ 5 мм; для обрушенных вмещающих пород – 1 мм ≤ 15 мм.

Термодинамические характеристики материала модели и натуры были приняты постоянными и равными: температура рудничного воздуха (Тмр.в), отбитой руды (Тмр.) и обрушенных налегающих пород (Тмп): –5,0 °С, воды: +3,0 °С. Теплопроводность и температуропроводность руды и породы также принимались равными натурным, так как применялись натурные материалы.

Величина дозы выпуска рассчитывалась по формуле:

![]() , (2)

, (2)

где Qм, Qн – доза выпуска соответственно на модели и в натуре, г.

Для проведения физического моделирования донного выпуска руды был сконструирован и изготовлен стенд, представляющий собой конструкцию в виде призмы, состоящую из двух боковых, двух торцевых стенок, траншеи и четырех выпускных выработок в передней части траншеи в виде прямоугольных параллелепипедов.

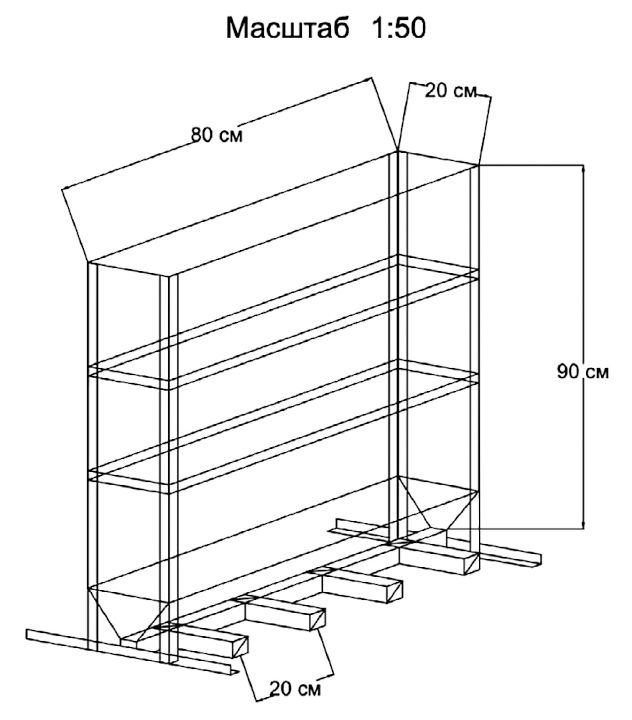

Для обеспечения возможности визуального наблюдения стенки выполнены из прозрачного органического стекла. Детали надежно закреплены на неподвижный металлический каркас и массивное основание. Принципиальная схема и размеры стенда приведены на рис. 1.

Рис. 1 Принципиальная схема стенда для донного выпуска руды

Рис. 1 Принципиальная схема стенда для донного выпуска руды

Fig. 1 Schematic drawing of the test bench for the ore drawing

Подготовка к проведению эксперимента и эксперименты по физическому моделированию донного выпуска руды производились в криокамере объемом 30,0 м3, оснащенной среднетемпературной сплит-системой «Polaris», позволяющей создать температурные условия подземной разработки месторождений криолитозоны.

Для контроля температуры воздуха использовался стационарный термометр. Температуру руды и породы, а также стенок модели при проведении экспериментов измеряли тепловизором FLIR SС660 (Швеция).

Для обеспечения магнитной сепарации при определении предельного разубоживания в дозе выпуска в качестве обрушенных пород при моделировании был использован железистый кварцит. Слои отбитой руды формировались из мраморной крошки. Необходимый гранулометрический состав руды и породы обеспечивается ситованием.

Перед началом эксперимента рудный и породный материал размещался в отдельных пластиковых емкостях и выдерживался в течение 3 ч в криокамере для охлаждения материала до минус 5 °С. Затем производилось увлажнение дробленой руды. По окончании увлажнения материал размещался в стенде слоями высотой 100 мм до заполнения необходимого объема. После этого сверху слоями по 100 мм досыпали требуемый объем дробленой породы до заполнения стенда.

Заполненный стенд выдерживался в неподвижном состоянии в течение 9 мин, что соответствует минимальному времени проветривания после массового взрыва в масштабе времени, и после этого приступали к донному выпуску руды в выбранном режиме.

При равномерно-последовательном режиме через выпускную выработку №1 производился выпуск руды в объеме, соответствующем дозе выпуска 100 г. Далее выпущенный объем рудной массы взвешивался, способом магнитной сепарации производилось отделение примешанной пустой породы и определялся ее вес. Следующие выпуски производились последовательно из выработок №2, №3 и №4 также дозами по 100 г. Затем выпуск повторялся в указанной последовательности до момента зависания руды вследствие смерзания или до достижения разубоживания в дозе выпуска значения 80%.

Рис. 2 Завершение эксперимента по донному выпуску руды на стенде при равномерно- последовательном режиме

Рис. 2 Завершение эксперимента по донному выпуску руды на стенде при равномерно- последовательном режиме

Fig. 2 Completion of testing the uniformly sequential ore drawing mode using a test bench

При хаотичном режиме выпуск проводили, произвольно выбирая выработки (например, 2-4-1-3), таким образом, чтобы линия соприкосновения отбитой руды и обрушенной породы выдерживалась параллельно горизонтальной плоскости. В остальном все операции, промежутки между ними и доза выпуска аналогичны равномерно-последовательному режиму.

При послойном режиме выпуск выполнялся из выработки №1 дозами по 100 г до достижения разубоживания в дозе выпуска значения 80% или до момента зависания. После этого производился выпуск в указанном порядке из выработки №2, затем из выработки №3, и последний слой выпускался из выработки №4.

После каждого отдельного экспериментального выпуска выполнялась предварительная обработка данных, заключающаяся в подробной оценке характера и основных параметров отдельного эксперимента. Далее проводились группировка и обобщение результатов показателей извлечения по серии экспериментов по режимам выпуска.

По окончании всех серий экспериментов составлялись обобщающие таблицы с результатами испытаний и построение сравнительных графиков зависимостей.

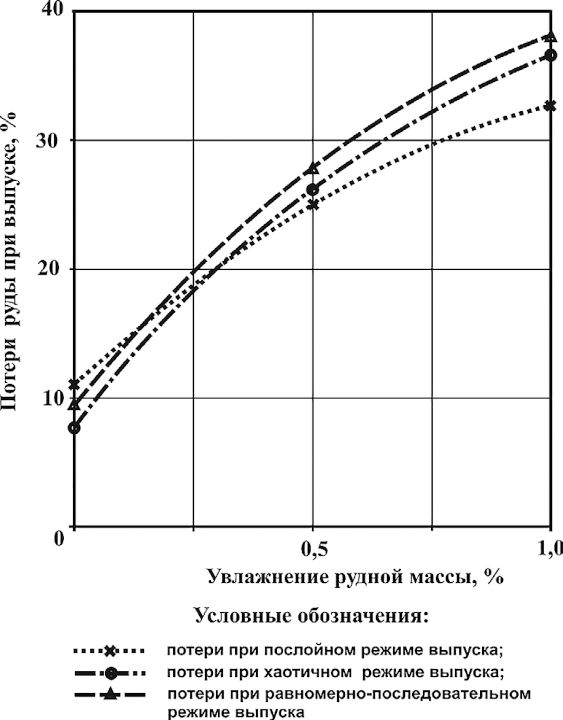

В результате проведенных исследований установлено, что при температуре –5 °С и увлажнении рудной массы на 1% при послойном режиме выпуска рост потерь от смерзания отбитой руды в блоке составляет 22,0%, при равномерно-последовательном и хаотичном – 29,0–30,0% (рис. 3).

Рис. 3 Показатели потерь руды при послойном, равномерно- последовательном и хаотичном режимах выпуска в условиях отрицательных температур очистного пространства и увеличения влажности

Рис. 3 Показатели потерь руды при послойном, равномерно- последовательном и хаотичном режимах выпуска в условиях отрицательных температур очистного пространства и увеличения влажности

Fig. 3 Indicators of ore losses in layer-by-layer, uniformly sequential and chaotic ore drawing mode under conditions of negative temperatures in the treatment area and an increase in humidity

По нашему мнению, основной причиной разницы прироста потерь рудной массы от смерзания в очистном пространстве при различных режимах выпуска (7–8%) является то, что при послойном режиме выпуска время нахождения отбитой руды над выработкой №1 в неподвижном состоянии, а следовательно, и объем смерзания – минимальны. В результате вес выпущенной руды из данной выработки составил 30% от общего веса, незначительное уменьшение его в выработках №2, №3 и №4 по сравнению с равномерно-последовательным и хаотичным режимами не влияет на конечный результат. При равномерно-последовательном и хаотичном режимах выпуска вес выпущенной руды распределяется равномерно по всем выработкам.

Очевидно, что установленные зависимости справедливы только для конкретных термовлажностных условий эксперимента, и для получения точных данных о показателях извлечения необходимо проведение натурных испытаний по выпуску. Однако полученные результаты позволяют качественно оценить влияние режима выпуска на потери отбитой руды от смерзания в подземных условиях при отрицательных температурах рудничного воздуха и вмещающих горных пород.

Заключение

Экспериментальными исследованиями установлено, что применение равномерно-последовательного и хаотичного режимов донного выпуска отбитой руды при ее увлажнении на 1% и естественной отрицательной температуре массива многолетнемерзлых горных пород и рудничного воздуха приводит к примерно одинаковому, до 29,0–30,0%, росту потерь от смерзания рудной массы в очистном пространстве. При этом аналогичный показатель при послойном режиме выпуска составляет 22,0%.

Полученные результаты являются основой при выборе оптимального режима выпуска отбитой руды в условиях подземной разработки рудных месторождений криолитозоны, обеспечивающего максимальные показатели извлечения, и будут использованы при разработке общих рекомендаций по безопасной и эффективной технологии выпуска руды в условиях отрицательных температур очистного пространства.

Список литературы

1. Shekhar G., Gustafson A., Boeg-Jensen P., Malmgren L., Schunnesson H. Draw control strategies in sublevel caving mines – A baseline mapping of LKAB’s Malmberget and Kiirunavaara mines. Journal of the Southern African Institute of Mining and Metallurgy. 2018;118(7):723–733. https://doi.org/10.17159/2411-9717/2018/v118n7a6

2. Голик В.И., Белодедов А.А., Логачев А.В., Шурыгин Д.Н. Совершенствование параметров выпуска руд при подэтажном обрушении с торцовым выпуском. Известия Тульского государственного университета. Науки о Земле. 2018;(1):150–159.

3. Yu K., Ren F., Chitombo G., Puscasu R., Kang L. Optimum sublevel height and drift spacing in sublevel cave mining based on random medium theory. Mining, Metallurgy & Exploration. 2020;37(2):681–690. https://doi.org/10.1007/s42461-020-00185-x

4. Paredes P., Rodríguez F., Castro R., Morales D., García D. Design and evaluation of single-phase drawbell excavation at the Chuquicamata underground mine. Journal of the Southern African Institute of Mining and Metallurgy. 2019;119(12):1061–1070. https://doi.org/10.17159/2411-9717/682/2020

5. Бекбергенов Д.К. Особенности технологии повторной добычи руд в условиях обрушенного района подземным способом на примере Жезказганского месторождения. Горный информационно-аналитический бюллетень. 2017;(S3):3–14.

6. Эвертовский В.М. Системы подземной отработки с массовым обрушением руды. Золотодобыча. 2014;(193). Режим доступа: http://zolotodb.ru/news/11164 (дата обращения: 02.03.2022).

7. Павлов А.М., Федоляк А.А. Повышение эффективности подземной разработки золоторудных месторождений Восточной Сибири. Науки о Земле и недропользование. 2018;41(4):97–106. https://doi.org/10.21285/2541-9455-2018-41-4-97-106

8. Зубков В.П., Петров Д.Н., Необутов Г.П. Влияние влажности отбитой руды на потери в зависимости от времени ее нахождения в блоке до выпуска при разработке месторождений криолитозоны. Успехи современного естествознания. 2018;(5):71–75.

9. Zubkov V., Petrov D., Bekbergenov D. Influence of the parameters of the layer of ore being brought down on its freezing and losses during the face ore draw. E3S Web of Conferences. 2020;192:01014. https://doi.org/10.1051/e3sconf/202019201014

10. Skawina B., Greberg J., Salama A., Gustafson A. The effects of orepass loss on loading, hauling, and dumping operations and production rates in a sublevel caving mine. Journal of the Southern African Institute of Mining and Metallurgy. 2018;118(4):409–418. https:// doi.org/10.17159/2411-9717/2018/v118n4a11

11. Ищенко В.Л., Павлов А.А., Мустафин В.И. Рациональный режим выпуска руды. Горный информационно-аналитический бюллетень. 2013;(4):7–11.

12. Бечаев М.Д. (ред.) Разработка эффективной технологии отработки рудных тел Нежданинского месторождения: отчет о НИР. Чита; 1989. 120 с.

13. Именитов В.Р., Ковалев И.А., Уралов В.С. Моделирование обрушения и выпуска руды. М.: МГИ; 1961. 151 с.

14. Савич И.Н., Зенько Д.К. Обоснование параметров системы разработки с подэтажным обрушением при торцевом выпуске руды. Горный информационно-аналитический бюллетень. 2004;(4):219–221.