Упрочнение ресурсной базы металлургии комбинированием технологий добычи руд

![]() В.И. Голик1, 2, А.В. Титова3

В.И. Голик1, 2, А.В. Титова3

1 Северо-Кавказский государственный технологический университет, г. Владикавказ, Российская Федерация

2 Московский государственный политехнический университет, г. Москва, Российская Федерация

3 Государственный геологический музей им. В.И. Вернадского Российской академии наук, г. Москва, Российская Федерация

Горная Промышленность №5 / 2022 стр. 105-111

Резюме:

Актуальность. Одной из проблем развития технологий добычи и обогащения твердых металлических георесурсов является неполное использование возможностей технологий добычи металлов при разработке рудных месторождений подземным способом.

Цель исследования. Путем анализа аспектов горного производства определить приоритетные направления при добыче и обогащении металлических руд на основе комбинирования технологий разработки месторождений.

Методы исследования. Анализ показателей эффективности горного производства с использованием сведений о совершенствовании технологий в прошлом. Прогнозирование путей развития и детализации концепции прорывного совершенствования процессов добычи и переработки твердых георесурсов в настоящее и будущее время.

Результаты исследования. Приведены сведения о полноте извлечения металлических руд из недр и использовании при обогащении. Показана важность утилизации металлосодержащих отходов как техногенных георесурсов и охарактеризовано современное состояние этой проблемы. Сформулировано прорывное направление упрочнения георесурсной базы преимущественно цветной металлургии – выщелачивание металлов из руд в подземных блоках и активаторах типа дезинтегратора в ходе комбинирования традиционной и новой технологии. Даны полученные экспериментально сведения о новых технологиях с описанием их преимуществ. Сформулированы проблемы упрочнения георесурсной базы промышленности. Предложены экономические модели для определения эффективности комбинирования технологий добычи и переработки.

Выводы. Оценка закономерностей развития технологий добычи и обогащения твердых металлических георесурсов возможна на основе комплексного анализа аспектов горного производства. Приоритетным направлением добычи и обогащения твердых металлических георесурсов является комбинирование традиционных и новых технологий.

Ключевые слова: георесурсы, металлы, добыча, обогащение, комбинирование геотехнологий, выщелачивание, дезинтегратор

Для цитирования: Голик В.И., Титова А.В. Упрочнение ресурсной базы металлургии комбинированием технологий добычи руд. Горная промышленность. 2022;(5):105–111. https://doi.org/10.30686/1609-9192-2022-5-105-111

Информация о статье

Поступила в редакцию: 30.08.2022

Поступила после рецензирования: 15.09.2022

Принята к публикации: 15.09.2022

Информация об авторах

Голик Владимир Иванович – доктор технических наук, профессор кафедры горного дела, Северо-Кавказский государственный технологический университет, г. Владикавказ, Российская Федерация; профессор, Московский политехнический университет, г. Москва, Российская Федерация, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Титова Ася Владимировна – доктор технических наук, заместитель директора по развитию, Государственный геологический музей им. В.И. Вернадского РАН, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Экономика России с давних времен крепла за счет продуктов горного производства, которое развивалось от простых операций до использования сложных технологических комплексов [1–3].

Приоритетные позиции горного производства оформились с XVII в. Это время характеризуется применением водяного колеса, толчением при измельчении руд, использованием мельниц с гидравлическим колесом и промывкой. Важным шагом явилось освоение способа промывки золотоносных песков, позволявшего, минуя толчение, отделять гальку и промывать руду [4–8].

В середине XX столетия в России перед горным делом встали проблемы истощения доступных для добычи минерально-сырьевых ресурсов и ухудшения экологии горнодобывающих регионов.

Накопленные в российских отвалах и хвостохранилищах отходы обогащения занимают площадь более 1300 км2. Опасное воздействие на экосистемы окружающей среды проявляется на прилегающей к отвалам территории, в 10 раз превышающей площадь отвалов. Особенно остро экологические проблемы горнопромышленных отходов проявляются в северо-восточных и арктических регионах, где окружающая среда особо ранима [9–12].

Новое время характеризуется достижением предельных для открытой разработки глубин и необходимостью освоения технологий подземной разработки вместо технологий открытой разработки.

Актуальным направлением развития горнодобывающих предприятий является освоение технологий разработки природных и техногенных месторождений с извлечением всех полезных компонентов, использованием хвостов переделов и возвращением в хозяйственный оборот ранее выведенных из обращения земель [13–15].

Основная проблема использования минерально-сырьевых ресурсов современности заключается в примате выборочного использования месторождений, порожденного преимущественно частной собственностью на месторождения. Другим недостатком является неполное извлечение компонентов из добытого сырья. Возможности определения минерального состава минералов свидетельствуют, что в хвостах переработки большинства руд стоимость неизвлеченных компонентов превышает стоимость извлеченных.

Целью исследований данного направления горного производства является определение приоритетных направлений при добыче и обогащении металлических руд. Она достигается путем решения комплекса задач, таких как анализ аспектов развития горного производства на основе комбинирования технологий разработки месторождений, создание замкнутого производства, когда одни технологические процессы готовят базу для использования первичных отходов в смежных процессах, и др. [16–17].

Прорывные достижения в исследуемой отрасли горного дела связаны с решением смежных задач экологического характера [18–20].

Материалы и методы

Основой управления процессами добычи и переработки твердых полезных ископаемых, в том числе руд цветных, редких и благородных металлов, является использование механизма взаимодействия факторов существования и развития горного производства.

В основу концепции прорывного совершенствования процессов добычи и переработки при стохастическом развитии влияющих факторов положены сведения об истории и динамике совершенствования технологий.

Проблема разработки природосберегающих технологий включает такие задачи, как:

– взаимодействие с окружающей природной средой;

– анализ эффективности использования отходов добычи и переработки;

– разработка прорывных технологий утилизации промышленных отходов.

Основу исследования составляют обобщение и системный анализ полученных результатов исследований, а также инженерный прогноз путей решения проблемы.

Результаты

Конечной целью добычи ресурсов является максимальное извлечение полезных компонентов из отделенных от вмещающих их пород в процессе разработки. Во все времена конкурировали два альтернативных подхода к проблеме:

– валовая добыча в надежде на прогресс технологий обогащения разубоженной горной массы;

– селективная добыча с минимальными потерями и разубоживанием.

Горнодобывающие технологии и техника для их реализации развиваются более ощутимыми темпами, чем обогатительная, что объясняет увеличение объема хвостов переработки во всех добывающих отраслях.

В истории отечественного горного дела можно выделить следующие этапы.

В XVI–XVIII вв. в горной технологии появился ряд теорий, на основе которых были созданы горные машины: подъемная машина, бур, вентилятор, насос и др.

В 1763 г. И.И. Ползунов сконструировал «огненную машину, действующую через посредство воздуха и паров, образующихся в котле с водой»1, которая позволила механизировать процессы добычи и переработки руд.

Послереволюционный период развития горной промышленности характеризуется электрификацией горного производства и прогрессом горной механики – водоотлив, турбомашины, пневматическое хозяйство, шахтный подъём и др.

В годы Великой Отечественной войны решались вопросы ускоренной добычи и переработки минерального сырья на крупных оснащенных механизированными комплексами предприятиях.

Период 1950–1970-е годы характеризуется использованием расчетных методов решения проблем добычи. Сформулированы научные основы промысловой геофизики, физикохимии, физико-технического мониторинга и других направлений.

Разработаны методы оптимизации горного производства путем экономико-математического моделирования, математического программирования и применения электронно-вычислительных машин.

Заложены основы физико-биохимической технологии перевода георесурсов в мобильное состояние и извлечения для переработки. Разработаны теоретические основы обогатительных процессов.

В новое время минерально-сырьевой комплекс России оказался в сложном состоянии. Добывающие отрасли обеспечивают четверть ВВП и около половины экспорта стран. В то же время Россия отстаёт от развитых стран по потреблению минерально-сырьевых ресурсов на душу населения.

Ряд железорудных предприятий имеют неблагополучную сырьевую базу. У современного статуса российской горнодобывающей отрасли налицо перспектива понижения высокого рейтинга по причине ослабления минерально-сырьевой базы и несоответствия применяемых технологий требованиям современности.

Извлекаются запасы, разведанные до 1990 г. Разрыв между объемами добычи и воспроизводством запасов увеличивается.

Не реализуется направление утилизации вторичных ресурсов. Так, в российском Донбассе имеются условия для утилизации хвостов обогащения угля, но отсутствие строгих требований к утилизации отходов приводит к нецелевому использованию запасов техногенных месторождений [21].

Недропользователи не считают себя ответственными за состояние хвостов добычи и переработки, предпочитая получить прибыль за счет увеличения объемов основного производства.

В мировой горной практике осуществляется переход от валовой выемки разносортного сырья с использованием мощной техники к селективному извлечению подземным способом. Уменьшение объемов открытой добычи руд с высоким разубоживанием должно быть компенсировано улучшением качества добываемого подземным способом сырья, в первую очередь полнотой извлечения его из недр и использования при переработке.

Системы разработки металлических месторождений обладают низкой степенью извлечения запасов, поэтому требуют модернизации с учетом современных достижений науки и практики.

При добыче железа в целиках остается до 60% запасов кондиционных руд. Тенденция заполнения отработанных камер гидравлической смесью на основе хвостов обогащения не может быть оправдана с точки зрения недропользования. Вместе с железными компонентами в хранилища попадают драгоценные и редкоземельные элементы. Так, ресурсы золота в отходах Лебединского ГОКа составляют около 3 т/год при содержании 0,2–9 г/т.

Россия обладает крупной базой низкокачественных бокситов, нефелиновых руд и др. Освоение новых технологий переработки такого сырья позволит полнее удовлетворять нужды алюминиевой промышленности.

При незначительной глубине залегания алюминиеносных пород их добыча ведется открытым способом. Шахтным способом добывают около 80% руд на глубине более 1500 м. К комплексной переработке алюминиевого сырья относится обессеривание бокситов методом, основанным на разности удельного веса минералов. Эффективный способ удаления серы из сульфидсодержащих бокситов – кучное выщелачивание.

Медные руды перерабатываются в основном флотационным методом и лишь до 10 % руд подвергается металлургической переработке. Из 170 медьсодержащих минералов промышленное значение имеют около 15, представленных сульфидами и оксидами.

Золотосодержащие богатые руды обогащают на модульных гравитационных установках. С доводкой концентратов и дообогащением промпродуктов по двустадийной схеме гравитационного обогащения извлекается до 85% золота. Хвосты гравитационного обогащения золото-кварцевых руд после доизмельчения выщелачивают сорбционным цианированием. Из золото-мышьяковых концентратов мышьяк возгоняют и извлекают в виде триоксида.

Условия добычных работ характеризуются выборочной отработкой богатых запасов и высоким уровнем потерь полезных ископаемых. Одной из причин, сдерживающих переработку «лежалых» отходов, является ухудшение со временем их состава. В лежалых хвостах образуются кварц-сульфатные корки, что снижает извлечение из них металлов.

Несмотря на очевидные успехи, и при добыче руд, и при их переработке эффективность разработки месторождений снижается за счет реализации спорных технологических решений.

Применение производительной техники обеспечивается геометризацией горных работ с валовой выемкой под защитой мощных целиков. Так, на месторождениях КМА запасы в целиках достигают 60%.

Другое паллиативное решение заключается в использовании хвостов обогащения руд в качестве закладки отработанных очистных камер, несмотря на то, что в хвостах обогащения, например Лебединского месторождения, содержатся ценные и дефицитные металлы, в том числе редкоземельные. Эти работы представляются как природоохранные, несмотря на то, что хвосты убираются с поверхности, где еще доступны контролю, в условия, где этот контроль практически невозможен.

Деятельность, связанная с использованием горнопромышленных отходов, не выделена в отдельную область управления народным хозяйством. В пользование предоставляются участки недр без учета утилизации сформированных отходами «техногенных месторождений».

Проблемой является оценка горнопромышленных отходов в качестве вторичных георесурсов. При оценке приоритетом является требование к содержанию и объемам полезных компонентов, а не к технологии их извлечения и переработки.

Объектами государственного учета являются не сами отходы, а содержащиеся в них полезные компоненты.

Прорывным направлением упрочнения георесурсной базы является выщелачивание металлов из руд в подземных блоках. Совершенствование технологий добычи металлов развивается по пути сплошной бесцеликовой отработки с комбинированием традиционной технологии и новой технологии выщелачивания.

При комбинированной отработке в пределах одного блока сочетают два варианта: выемка балансовых руд для заводской переработки и выщелачивание забалансовых руд. Среди прочих методов извлечения металлов из породной матрицы получает развитие метод выщелачивания металлов с приложением высокой энергии.

Процесс комбинированной механохимической переработки заключается в том, что в рабочий орган скоростной мельницы-дезинтегратора вместе с сырьем подается раствор реагента, выщелачивающий металлы под высоким давлением. Из хвостов обогащения полиметаллов Садона и железистых кварцитов КМА в раствор извлекается до 70% металлов, вплоть до норм ПДК. По сравнению с вариантом агитационного выщелачивания одинаковое извлечение металлов осуществляется на два порядка быстрее.

В дезинтеграторе в выщелачиваемой массе образуются окислители, которые переводят минералы металлов в легко вскрываемые формы, а затем переходящие в растворимые комплексы.

При сравнимых затратах из сырья за счет использования некондиционного сырья извлекается большее количество металла.

Достоинства технологии представлены на рис. 1.

Рис. 1 Факторы эффективности утилизации хвостов обогащения руд

Рис. 1 Факторы эффективности утилизации хвостов обогащения руд

Fig. 1 Efficiency factors for ore tailings disposal

В раствор извлекаются все ранее теряемые металлы, после чего хвосты переработки становятся пригодными для изготовления товарной продукции без ограничений.

Обсуждение результатов

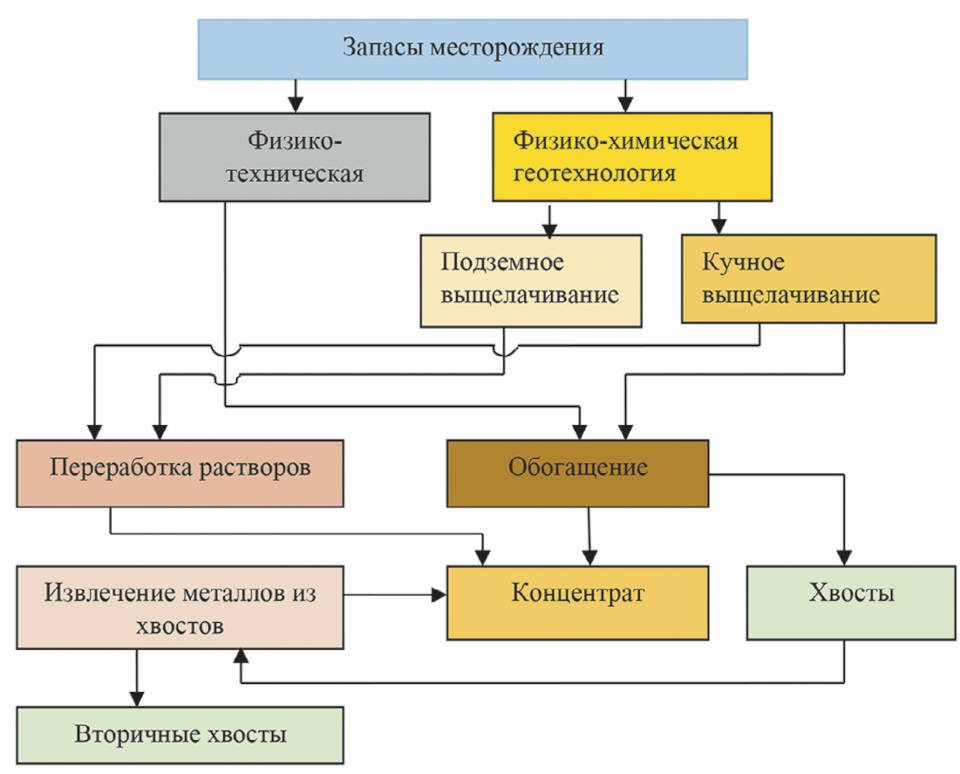

Горнотехнические системы комбинированной физико-технической и физико-химической геотехнологии включают в себя способы: открытый, подземный, открыто-подземный и скважинный.

При измельчении минерального сырья до крупности 100 мкм перспективны технологии, образующие готовые к обогащению классы крупности. Снижение расхода энергии компенсирует увеличение расходов на строительство новых и модернизацию существующих рудоподготовительных комплексов.

Применительно к окисленным рудам разработаны варианты сернокислотного, хлоридного, аммиачного выщелачивания и перевода металлов в раствор с использованием автоклавного, чанового, кучного и подземного выщелачивания.

Биовыщелачивание руд металлов позволяет работать в режиме кучного выщелачивания при минусовой температуре. Эти процессы для выщелачивания металлических руд не имеют существенных отличий, хотя требуют подбора эффективных растворителей. Перспективным методом является сочетание автоклавного и бактериального выщелачивания.

По многим видам техники ее простое масштабирование с целью увеличения производительности уже неэффективно. Новые технологии будут включать элементы типа GPS-позиционирование механизмов. Цифровые технологии в горном производстве образуют фундамент успешной работы.

Проблемы упрочнения георесурсной базы включают в себя:

– адаптацию распределения полезных ископаемых: в Западной Сибири расположено около трети всех запасов России, в Восточной – около четверти, а остальные районы георесурсами не богаты;

– высокие затраты на добычу в районах с некомфортным климатом и доставку к потребителям;

– необходимость освоения недоступных и суровых районов;

– высокие затраты на создание инфраструктуры добывающих предприятий;

– концентрацию горной промышленности России на небольшом количестве крупных месторождений;

– экспорт георесурсов: в виде сырья вывозится 30–40% нефти и газа, 90% меди и олова, 65% цинка.

Проблемы обеспечения минерально-сырьевыми ресурсами включают в себя:

– разработку прорывных технологий добычи и переработки руд;

– комплексность использования первичного минерального сырья и запасов техногенных месторождений.

Оптимальная схема комбинирования включает в себя элементы добычи богатых руд с переработкой руд на заводе, выщелачивание металлов из рядовых и забалансовых руд в блоках и кучах и из хвостов обогащения в дезинтеграторах (рис. 2).

Рис. 2 Комбинированное выщелачивание металлов из руд

Рис. 2 Комбинированное выщелачивание металлов из руд

Fig. 2 Combined metal leaching from ores

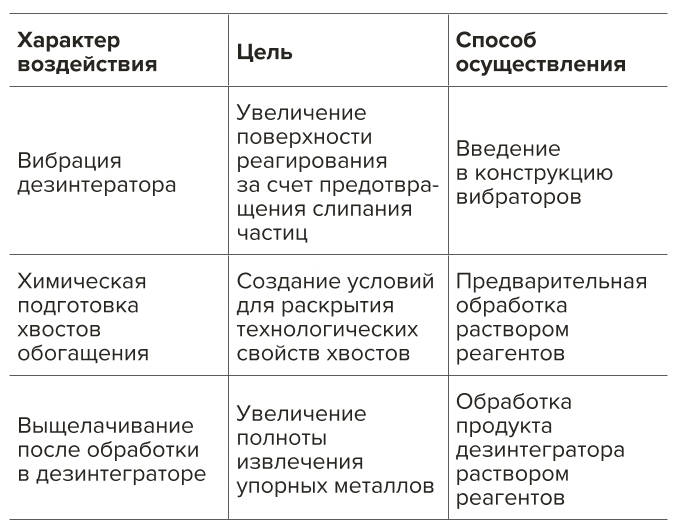

Показатели перспективного способа выщелачивания в дезинтеграторе могут быть улучшены при усовершенствовании процесса переработки (табл. 1).

- Таблица 1 Совершенствование процессов выщелачивания в дезинтеграторе

- Table 1 Enhancement of leaching processes inside the disintegrator

Экономическая эффективность комбинирования технологий извлечения металлов при вовлечении в производство некондиционного сырья может быть определена решением модели:

![]()

где

П – прибыль от комбинирования технологий, руб.;

Cбр– стоимость реализации металлов из балансовых руд, руб/т; – затраты на добычу балансовых руд, руб/т;

Збр– затраты на обогащение балансовых руд, руб/т;

Збо– затраты на металлургический передел балансовых руд, руб/т;

Збм– стоимость реализации металлов из забалансовых руд, руб/т;

Ззбд– затраты на добычу балансовых руд, руб/т;

Аб– объем добычи балансовых руд, т;

Азб– объем добычи забалансовых руд, т;

n- номенклатура извлекаемых металлов;

Шо– штраф за хранение отходов.

Предложения

Полученные результаты исследования рекомендуются к практическому применению при разработке технологически вскрываемых руд, преимущественно цветных, редких и благородных металлов – подземным способом.

Направления будущих исследований включают в себя вопросы:

– детализации систем подземного блокового и кучного выщелачивания некондиционных по содержанию металлов руд;

– совершенствования способов селективного извлечения металлов из коллективного, продукционного растворов выщелачивания в дезинтеграторе;

– нейтрализации маточных продуктов выщелачивания;

– взаимодействия с окружающей средой и др.

Заключение

Общие закономерности и аспекты репрезентативной оценки закономерностей развития технологий добычи и обогащения твердых металлических георесурсов могут быть определены на основе анализа горного производства в историческом срезе.

Приоритетным направлением добычи и обогащения твердых металлических георесурсов является комбинирование новых и традиционных технологий. Полнота использования георесурсов зависит от использования накопленных ранее и текущих горнопромышленных отходов.

Прорывным направлением упрочнения георесурсной базы металлургии является выщелачивание металлов из руд в подземных блоках и активаторах типа дезинтегратора в ходе комбинирования традиционной и новой технологии.

Эффективность комбинирования технологий подтверждена экспериментами и может быть определена экономикоматематическим моделированием.

Список литературы

1. Малышев Ю.Н. Развитие горнопромышленного комплекса в условиях обострения конкуренции на мировых рынках минеральных ресурсов. Минеральные ресурсы России. Экономика и управление. 2013;(1):17–19.

2. Валиев Н.Г., Пропп В.Д., Вандышев А.М. Кафедре горного дела УГГУ – 100 лет. Известия высших учебных заведений. Горный журнал. 2020;(8):130–143. https://doi.org/10.21440/0536-1028-2020-8-130-143

3. Бунин И.Ж., Рязанцева М.В., Самусев А.Л., Хабарова И.А. Теория и практика применения комбинированных физико-химических и энергетических воздействий на геоматериалы и водные суспензии. Горный журнал. 2017;(11):134–139. https://doi.org/10.17580/gzh.2017.11.14

4. Espinoza R.D., Rojo J. Towards sustainable mining (Part I): Valuing investment opportunities in the mining sector. Resources Policy. 2017;52:7–18. https://doi.org/10.1016/j.resourpol.2017.01.011

5. Domingues M.S.Q., Baptista A.L.F., Diogo M.T. Engineering complex systems applied to risk management in the mining industry. International Journal of Mining Science and Technology. 2017;27:611–616. https://doi.org/10.1016/j.ijmst.2017.05.007

6. Душин А.В., Валиев Н.Г., Лагунова Ю.А., Шорин А.Г. Уральский горный и московский горный: взаимодействие вузов. Горный журнал. 2018;(4):4–10. https://doi.org/10.17580/gzh.2018.04.01

7. Волков Ю.В., Соколов И.В. Подземная геотехнология при комбинированной разработке рудных месторождений. Горный информационно-аналитический бюллетень. 2013;(1):41–47.

8. Титова А.В., Голик В.И. Перспективы увеличения минеральной базы цветной металлургии. Горная промышленность. 2021;(1):61–68. https://doi.org/10.30686/1609-9192-2021-1-61-68

9. Малышев Ю.Н., Титова А.В. Твердые отходы горной промышленности – как основа формирования дополнительной минерально-сырьевой базы стратегического сырья РФ. Маркшейдерия и недропользование. 2014;(1):23–32.

10. Комащенко В. И. Эколого-экономическая целесообразность утилизации горнопромышленных отходов с целью их переработки. Известия Тульского государственного университета. Науки о Земле. 2015;(4):23–30.

11. Tolvanen A., Eilu P., Juutinen A., Kangas K., Kivinen M., Markovaara-Koivisto M., Naskali A., Salokannel V., Tuulentie S., Similä Ju. Mining in the Arctic environment – A review from ecological, socioeconomic and legal perspectives. Journal of Environmental Management. 2019;23:832–844. https://doi.org/10.1016/j.jenvman.2018.11.124

12. Хулелидзе К.К., Кондратьев Ю.И., Заалишвили В.Б., Бетрозов З.С. Оценка коренных и техногенных месторождений РСО-Алания как возможных объектов применения технологии подземного и кучного выщелачивания. Устойчивое развитие горных территорий. 2016;8(1):46–51. https://doi.org/10.21177/1998-4502-2016-8-1-46-51

13. Голик В.И., Титова А.В. Комбинированные технологии активации минерального сырья. Горная промышленность. 2021;(5):100– 105. https://doi.org/10.30686/1609-9192-2021-5-100-105

14. King B., Goycoolea M., Newman A. Optimizing the open pit-to-underground mining transition. European Journal of Operational Research. 2017;257(1):297–309. https://doi.org/10.1016/j.ejor.2016.07.021

15. Клюев Р.В., Босиков И.И., Майер А.В. Комплексный анализ генетических особенностей минерального вещества и технологических свойств полезных компонентов Джезказганского месторождения. Устойчивое развитие горных территорий. 2019;11(3):321–330. https://doi.org/10.21177/1998-4502-2019-11-3-321-330

16. Tayebi-Khorami M., Edraki M., Corder G., Golev A. Re-thinking mining waste through an integrative approach led by circular economy aspirations. Minerals. 2019;9:1–13. https://doi.org/10.3390/min9050286

17. Бурмистров К.В., Овсянников М.П. Обоснование параметров этапа открытых горных работ в переходные периоды разработки крутопадающих месторождений. Горный информационно-аналитический бюллетень. 2018;(6):20–28. https://doi.org/10.25018/0236-1493-2018-6-0-20-28

18. Качурин Н.М., Стась Г.В., Корчагина Т.В., Змеев М.В. Геомеханические и аэрогазодинамические последствия подработки территорий горных отводов шахт Восточного Донбасса. Известия Тульского государственного университета. Науки о Земле. 2017;(1):170–182.

19. Земсков А.Н., Лискова М.Ю., Шарипзянова Г.Х. Закономерности изменения газодинамической и геомеханической обстановки на калийных рудниках. Устойчивое развитие горных территорий. 2021;13(3):426–432. https://doi.org/10.21177/1998-4502-2021-13-3-426-432

20. Чотчаев Х.О., Бурдзиева О.Г., Заалишвили В.Б. Зонирование высокогорных территорий по геоэкологическим нагрузкам, обусловленным геодинамическими и климатическими воздействиями. Геология и геофизика Юга России. 2021;11(1):81–94. https://doi.org/10.46698/VNC.2021.15.66.007

21. Khasheva Z.M., Golik V.I., Shulgaty L.P., Ermishina E.V. Economic justification of technological diversification for the metal mining and production complex. Astra Salvensis. 2017;(10):361–368.