Оптимизация параметров экскаваторно-автомобильных комплексов разрезов

![]() А.Ю. Воронов, А.А. Хорешок, Ю.Е. Воронов, Д.М. Дубинкин, А.Ю. Воронов

А.Ю. Воронов, А.А. Хорешок, Ю.Е. Воронов, Д.М. Дубинкин, А.Ю. Воронов

Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация

Горная Промышленность №5 / 2022 стр. 92-98

Резюме: Для выполнения вскрышных работ на карьерах широко используются мощные экскаваторно-автомобильные комплексы (ЭАК). Одной из основных проблем ЭАК является невысокий уровень качества их функционирования. Стремление увеличивать единичную мощность самосвалов и экскаваторов, характерное для современного этапа развития карьерных ЭАК, не сопровождается, однако, соответствующим ростом их производительности и показателей использования. Это приводит к количественному росту экскаваторного и автотранспортного парков без существенного улучшения качества их работы. Связано это в основном с недостаточным учётом влияния совместной работы экскаваторов и самосвалов на эффективность работы ЭАК. Традиционный подход к совершенствованию карьерных ЭАК путём увеличения единичной мощности машин, а также эмпиризм при проектировании ЭАК не даст серьёзных качественных изменений в будущем. Целью исследования является обоснование и определение оптимальных параметров ЭАК разрезов на примере АО «УК «Кузбассразрезуголь». В исследовании использовались: научное обобщение, методы интегральной оценки качества, оптимизационное моделирование и линейное программирование, методы статистической обработки данных, анализа и синтеза. В результате разработаны новый подход к оптимизации параметров ЭАК и формированию оптимальных парков погрузочно-транспортной техники, механизм объективной оценки принимаемых решений в процессах проектирования и совершенствования ЭАК и комплекс методик для их реализации. Разработанный аппарат оптимизации позволяет расширить функциональные и эксплуатационные возможности не только ЭАК, но и комплексов другого технологического назначения.

Ключевые слова: экскаваторно-автомобильные комплексы, погрузочно-транспортная техника, горные машины, карьерные самосвалы, карьерные экскаваторы, вскрышные работы, угледобыча, интегральная оценка качества

Благодарности: Работа выполнена при финансовой поддержке Министерства науки и высшего образования Российской Федерации по соглашению от 30.09.2022г. №075-15-2022-1198 с ФГБОУ ВО «Кузбасский государственный технический университет имени Т.Ф. Горбачева» Комплексной научно-технической программы полного инновационного цикла «Разработка и внедрение комплекса технологий в областях разведки и добычи твердых полезных ископаемых, обеспечения промышленной безопасности, биоремедиации, создания новых продуктов глубокой переработки из угольного сырья при последовательном снижении экологической нагрузки на окружающую среду и рисков для жизни населения» (КНТП «Чистый уголь – Зеленый Кузбасс») в рамках реализации мероприятия «Разработка и создание беспилотного карьерного самосвала челночного типа грузоподъемностью 220 тонн» в части выполнения научно-исследовательских и опытно-конструкторских работ.

Для цитирования: Воронов А.Ю., Хорешок А.А., Воронов Ю.Е., Дубинкин Д.М., Воронов А.Ю. Оптимизация параметров экскаваторно-автомобильных комплексов разрезов. Горная промышленность. 2022;(5):92–98. https://doi.org/10.30686/1609-9192-2022-5-92-98

Информация о статье

Поступила в редакцию: 29.09.2022

Поступила после рецензирования: 12.10.2022

Принята к публикации: 12.10.2022

Информация об авторах

Воронов Антон Юрьевич – кандидат технических наук, аспирант, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация

Хорешок Алексей Алексеевич – доктор технических наук, профессор, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация; https://orcid.org/0000-0002-3261-0933

Воронов Юрий Евгеньевич – доктор технических наук, профессор, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация

Дубинкин Дмитрий Михайлович – кандидат технических наук, доцент, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация; https://orcid.org/0000-0002-8193-9794, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Воронов Артем Юрьевич – кандидат технических наук, доцент, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация

Введение

Большие объёмы горной массы на разрезах, разрабатываемой экскаваторно-автомобильными комплексами (ЭАК), непосредственное влияние погрузочно-транспортного процесса на темпы открытой угледобычи и его высокая трудоёмкость обусловливают постоянное ведение широкомасштабных работ по совершенствованию средств карьерной экскаваторно-автомобильной техники и организации их совместной работы.

Увеличение единичной мощности погрузочно-транспортной техники, которое является основной тенденцией развития ЭАК, не сопровождается пропорциональным ростом его производительности и улучшением качественных показателей использования. Несогласованность совместной работы экскаваторов и самосвалов в составе ЭАК оставляет качество функционирования ЭАК на невысоком уровне. Связано это с недостаточной разработанностью теории оптимального проектирования горных машин и комплексов (в том числе и ЭАК).

Оценка качества работы экскаваторно-автомобильных комплексов

Для оценки качества работы ЭАК наиболее приемлемым аналогом является методика безэкспертной оценки, позволяющая оценивать функционально-однородные горные машины различной сложности, типов и конструктивных исполнений, известная как методика Г.И. Солода.

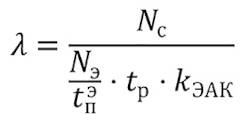

Являющийся основой этой методики функциональный критерий (ФК) исходя из системного подхода и специфики работы ЭАК представляется как отношение интенсивности поступления самосвалов под погрузку к интенсивности обслуживания их экскаваторами. Он в наибольшей степени характеризует согласованность их совместной работы и определяется по формуле:

,

,

где Nэ, Nс – общая численность экскаваторного и автотранспортного парков ЭАК; – время полной загрузки самосвала экскаватором, мин; tр – продолжительность рейса самосвала, мин; kЭАК – коэффициент эксплуатационной производительности ЭАК, представляющий собой отношение чистого времени работы экскаваторов и самосвалов к продолжительности смены с учётом всех регламентированных и неплановых простоев;

![]() , – суммарные простои Nэ экскаваторов и Nс самосвалов в течение рабочей смены (суток) Tсм соответственно, мин [1–4].

, – суммарные простои Nэ экскаваторов и Nс самосвалов в течение рабочей смены (суток) Tсм соответственно, мин [1–4].

Следующим важным вопросом оценки является обоснованный выбор необходимой и достаточной номенклатуры показателей качества работы ЭАК. Эта номенклатура устанавливается в результате детального анализа технологического процесса работы ЭАК с дальнейшей проверкой предварительно отобранных показателей на подчинённость цели оценки качества, представительность (значимость) и независимость друг от друга. Цель оценки качества определена в виде ФК, следовательно, в номенклатуру единичных показателей качества должны входить показатели, так или иначе влияющие на ФК.

В результате сформирован комплекс из 7 единичных показателей качества (рис. 1). Они на рисунке выделены жирным шрифтом.

![Рис. 1 Комплекс показателей качества работы ЭАК разрезов: Комплекс показателей качества работы ЭАК разрезов: Пэ – показатель производительности экскаваторного парка; Пс – показатель производительности автотранспортного парка; – эксплуатационная скорость самосвалов; – доля простоев погрузочно- транспортной техники в продолжительности рабочей смены; − соотношение простоев экскаваторов и самосвалов; − уровень производительного использования экскаваторного парка; − уровень производительного использования автотранспортного парка; – время цикла экскаватора; – вместимость ковша экскаватора; – вместимость кузова самосвала; nк – количество загружаемых в кузов самосвала ковшей экскаватора; Lтр – расстояние транспортирования; nр ⁄ Nс – количество рейсов, выполненных каждым самосвалом в течение смены; nр – количество рейсов, выполненных автотранспортным парком в течение смены; – суммарное время загрузки самосвалов экскаваторами в течение смены [5–7]. Fig. 1 A set of indicators of the STS operation quality Пэ – Shovel fleet productivity index; Пс – Motor vehicle fleet productivity index; – Dump truck operating speed; – Share of downtime of loading and hauling equipment in the work shift duration; − Ratio of the shovel and dump truck downtime; − Level of productive use of the shovel fleet; − Level of productive use of the motor vehicle fleet; – Shovel cycle time; – Shovel bucket capacity; – Dump truck box capacity; nк – Number of the shovel buckets loaded in the dump truck box; Lтр – Hauling distance; nр ⁄ Nс – Number of trips made by each dump truck during a shift; nр – Number of trips made by the vehicle fleet during a shift; – Total time of dump truck loading with shovels during a shift [5–7].](/images/2022/05_2022/092_1.jpg)

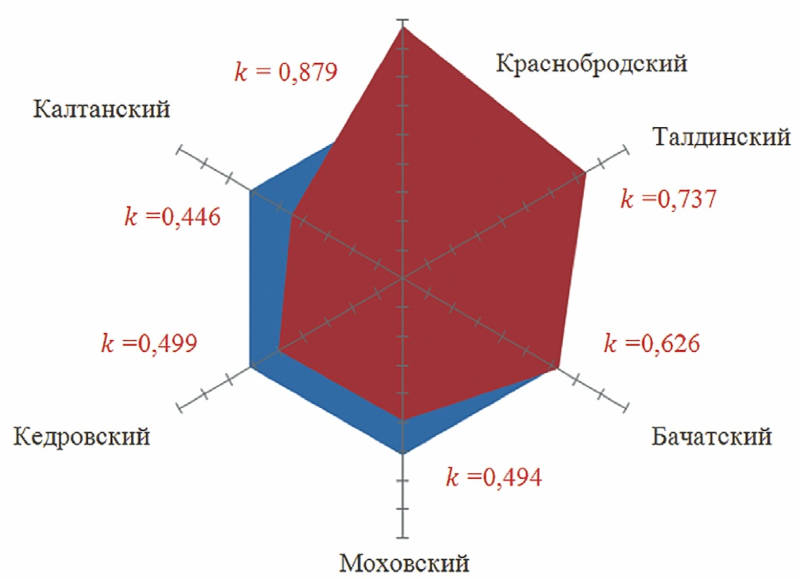

По выбранным показателям произведена сравнительная оценка качества работы ЭАК разрезов, входящих в состав УК «Кузбассразрезуголь» (КРУ) и КРУ в целом, на основании сводных отчётов об их работе.

Анализ диаграммы комплексного показателя качества работы ЭАК разрезов (рис. 2) показывает, что у трёх («Краснобродский», «Талдинский» и «Бачатский») из шести разрезов он выше значения 0,614, как общего по КРУ, и у трёх («Моховский», «Кедровский» и «Калтанский») – довольно сильно отстаёт. Это свидетельствует об общем невысоком качестве работы ЭАК на разрезах.

Общий анализ результатов расчёта единичных показателей говорит о том, что преобладающее влияние на их величину оказывает ФК, который, в свою очередь, во многом определяется соотношением численности автотранспортного и экскаваторного парков в составе ЭАК разреза (Nс ⁄ Nэ), их простоями (kЭАК), временем погрузки (tрЭ ) и продолжительностью рейса самосвалов (tр). Все эти показатели в совокупности определяют режим работы ЭАК.

Одни из них надо увеличивать, другие – уменьшать, а вот какими конкретно должны быть значения этих параметров, при том, что качество работы ЭАК должно быть наивысшим, установить при оценке качества не представляется возможным. Их можно определить только в результате оптимизации.

Таким образом, анализ качества работы ЭАК разрезов позволяет сделать вывод о том, что его повышение может быть достигнуто за счёт оптимального проектирования ЭАК, которое позволяет определить и оптимально сбалансировать указанные параметры ЭАК. Решение этих вопросов может служить средством повышения качества работы существующих и вновь создаваемых ЭАК для предприятий открытой угледобычи [8–12].

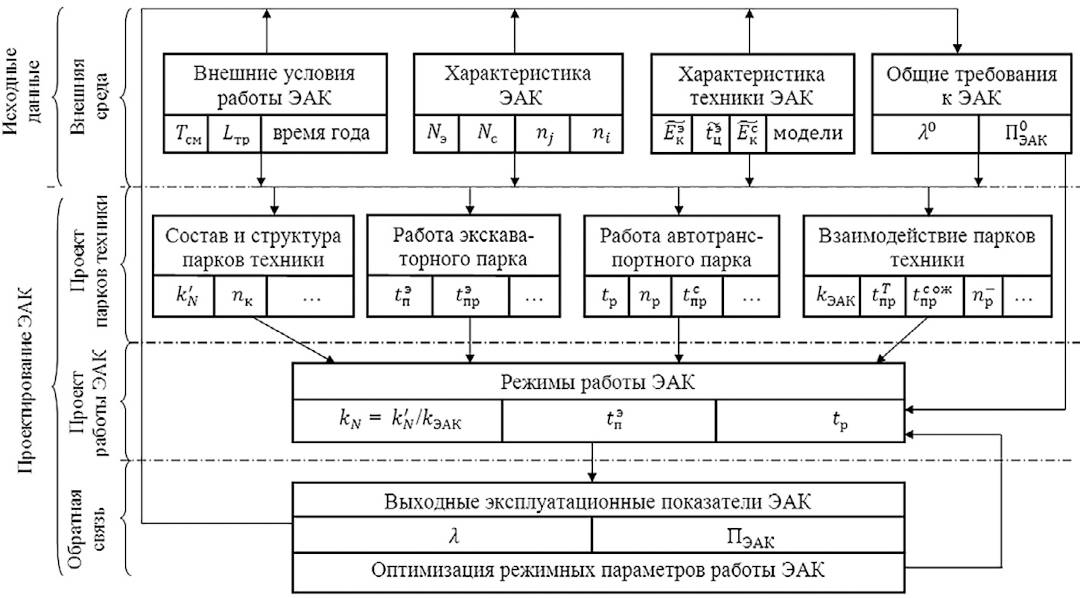

Основой оптимального проектирования является системный подход, позволяющий удерживать объект как целое, когда проектируются его отдельные элементы. Системный подход при определении показателей функционирования ЭАК заключается в том, что они, во-первых, должны соотноситься друг с другом оптимальным образом, и, во-вторых, получаемые на их основе выходные эксплуатационные показатели – отвечать требуемым значениям (рис. 3).

Карьерный ЭАК как система характеризуется структурой и параметрами. Структура комплекса определяет его составные части и связи между ними и должна обеспечивать оптимальное функционирование, для чего характеризующие работу ЭАК параметры должны быть оптимизированы. В качестве критерия оптимизации удобно использовать уже рассмотренные выше комплексные оценки качества работы ЭАК, поскольку это напрямую связывает режимы работы ЭАК с качеством его функционирования. Соответственно, оптимизируемыми параметрами являются параметры ЭАК, определяющие ФК [13; 14].

Ставится задача установления степени влияния каждого из этих параметров на комплексный показатель качества работы ЭАК, выбранный в качестве критерия оптимизации, и формирования на этой основе принятой линейной модели целевой функции.

Оптимизация параметров работы экскаваторно-автомобильных комплексов

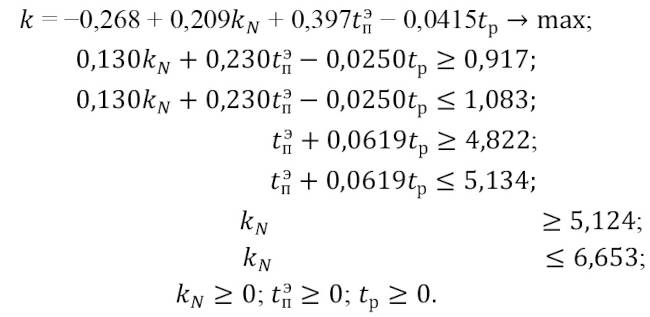

При решении задачи оптимизации параметров работы ЭАК действуют следующие ограничения.

1. Ограничения по соответствию фактических значений эксплуатационных показателей λ, ПЭАК требуемым значениям λ0, ПЭАК0 (рис. 3).

2. Ограничение по взаимосвязи оптимизируемых параметров tэр и tр. Уравнение взаимосвязи имеет вид:

![]()

=2276) . Данное ограничение включено ввиду того, что надёжной связи между этими параметрами нет, так как не подтверждена надёжность коэффициента корреляции по t-критерию Стьюдента.

3. Граничные условия, отражающие диапазон изменения оптимизируемых параметров. Анализ показывает, что для всех них может быть задано только нижнее граничное условие – и это условие их неотрицательности, то есть

![]() .

.

В результате получена математическая модель оптимизации параметров ЭАК, представляющая собой задачу линейного программирования [15]:

В результате исследования модели будут получены оптимальные значения коэффициента эффективного состава автотранспортного и экскаваторного парков ЭАК k*N , времени загрузки самосвалов экскаваторами tэр, продолжительности рейса самосвала t*р, а также функционального критерия λ* и комплексного показателя качества k*. Из этих значений можно синтезировать конкретные оптимальные параметры ЭАК, а также сформулировать принципы формирования по ним оптимальных парков техники, которые и рекомендовать для совершенствования или проектирования ЭАК разрезов.

Синтез оптимальных параметров работы ЭАК и формирования на их основе парков погрузочно-транспортной техники базируется на обеспечении оптимального функционирования ЭАК как единой системы с учётом существующих оптимальных взаимосвязей параметров между собой. Порядок формирования оптимальных парков экскаваторов и самосвалов показан ниже.

Данная методика разработана применительно к условиям разрезов КРУ, однако может быть использована для оптимизации работы ЭАК и для других внешних условий, которые могут задаваться заказчиками. Она предлагает качественно новый подход к формированию основных режимов работы ЭАК с оптимальными параметрами.

Установлено, что оптимальный уровень качества работы ЭАК разрезов Кузбасса обеспечивается достижением значений параметров в следующих пределах: количество самосвалов на один экскаватор – 4,9–6,3; время загрузки самосвала экскаватором – 3,2–3,9 мин; продолжительность рейса самосвала – 17,6–28,8 мин. Изменение параметров в указанных пределах не повлияет на структуру оптимального решения. Изменяться может только их соотношение, величина функционального критерия λ* и комплексный показатель качества работы ЭАК k*. Это означает, что в указанных пределах при необходимости оптимальные значения можно варьировать, но не произвольно, а с учётом существующих взаимосвязей между ними. Указанные вариационные расчёты представляют довольно простую задачу, что позволяет достаточно быстро и легко оценить принимаемые решения. Значения оптимизируемых параметров, выходящие за пределы указанных диапазонов, не являются оптимальными, поскольку не отвечают существующим взаимосвязям параметров работы ЭАК, то есть принципу системности.

Оптимальным решением при этом будет следующее сочетание значений оптимизируемых параметров, функционального критерия и критерия оптимизации:

![]() .

.

Таким образом, оптимальное согласование параметров повышает уровень качества работы ЭАК k по сравнению с лучшим из ЭАК действующего разреза «Краснобродский» с 0,879 до 1,355 (на 33%), и на 53% – по сравнению с уровнем качества работы ЭАК по КРУ в целом k = 0,614. Функциональный критерий при этом составляет λ = 0,983 и близок к оптимальному значению λ = 1 [16; 17].

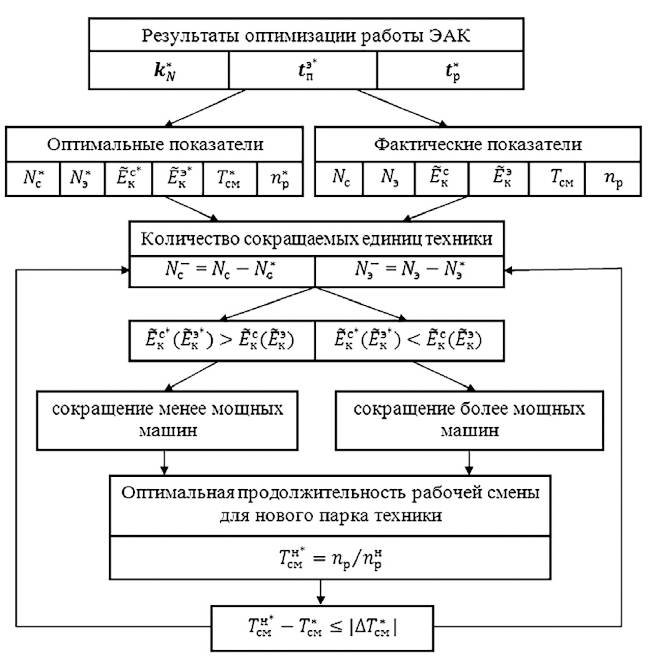

Структурная схема формирования смешанных парков техники ЭАК с оптимальными параметрами приведена на рис. 4.

На схеме (рис. 4): k*N, tэр, t*р – оптимизированные параметры ЭАК; Еск, Еэк – средневзвешенные вместимости кузова самосвала и ковша экскаватора; N`c,N`э – количество сокращаемых автосамосвалов и экскаваторов соответственно; nнp– количество рейсов, выполненных несокращёнными самосвалами ЭАК (новый парк); |ΔT*см| – модуль оптимального диапазона изменения продолжительности рабочей смены T*см.

Оптимизация режимов работы ЭАК однозначно сопровождается возможностью сокращения парка самосвалов и иногда и экскаваторов. Корректировка существующих парков экскаваторов и самосвалов под работу в оптимальном режиме производится следующим образом.

1. Производится сравнение оптимальных и фактических значений вместимостей ковша экскаватора и кузова самосвала Еск. Если фактические значения вместимости ковша экскаватора или кузова самосвала меньше оптимальных значений, сокращать надо менее мощные машины, и наоборот.

2. По формуле ![]() – количество рейсов, выполненных несокращёнными самосвалами (новый парк), определяется оптимальная продолжительность рабочей смены для нового парка машин.

– количество рейсов, выполненных несокращёнными самосвалами (новый парк), определяется оптимальная продолжительность рабочей смены для нового парка машин.

3. Производится сравнение оптимальных продолжительностей рабочей смены для старого и нового парков – ![]() модуль оптимального диапазона изменения . Если неравенство выполняется, корректировка заканчивается; если не выполняется – число сокращаемых машин надо уменьшить.

модуль оптимального диапазона изменения . Если неравенство выполняется, корректировка заканчивается; если не выполняется – число сокращаемых машин надо уменьшить.

4. В последующем скорректированные парки техники надо перераспределить по полям разреза (если их несколько) таким образом, чтобы новый парк машин на каждом поле обеспечивал погрузку и вывоз тех же объёмов горной массы, что и до корректировки (сокращения).

Очевидно, таким же будет порядок формирования только проектируемых ЭАК. Он будет даже проще, поскольку можно будет сразу подбирать необходимые численность и структуру парков техники, а не подстраиваться под уже существующие парки.

В качестве разреза-аналога для сравнения фактических и оптимальных режимов работы ЭАК и необходимой корректировки парков техники выбран разрез «Талдинский», как наиболее близкий к оптимальному по численному составу экскаваторного и автотранспортного парков.

Разрез «Талдинский» относится к сложным для проектирования ЭАК предприятиям, поскольку вскрышные работы ведутся не на одном, а на трёх полях – Талдинском, Таёжном и Ерунаковском, причём каждое поле имеет свои отдельные отвалы. При этом расстояния транспортирования различаются не только для каждого поля, но и для каждого типа самосвалов. Планируются также требуемые объёмы погрузки и перевозок для самосвалов каждого типоразмера на каждом поле.

Предполагается, что продолжительность рейса самосвалов не меняется, поскольку сокращение дальности транспортирования представляет при организации работы ЭАК (и для разреза в целом) наибольшие затруднения. Для получения сопоставимых результатов суточные объёмы погрузки и перевозок также оставлены без изменения. Требуемая численность парков техники – 13 экскаваторов и 83 самосвала по оптимальному варианту, вместо 14 экскаваторов и 91 самосвала – по базовому, то есть имеется возможность сократить один экскаватор и 8 самосвалов.

Предложен следующий вариант корректировки парков: удаляется один самосвал БелАЗ-75131 с Таёжного поля и 7 таких же самосвалов с Ерунаковского поля. Подлежащий сокращению один экскаватор удаляется с Таёжного поля, но вместо него с Ерунаковского поля перебрасывается экскаватор меньшего типоразмера.

В результате установлено, что оптимизация режимных параметров работы позволяет снизить численность экскаваторного и автотранспортного парков (или увеличить производительность ЭАК) на 9% при сохранении оптимальной продолжительности рабочей смены.

Комплексный показатель качества работы оптимального ЭАК для условий разреза-аналога «Талдинский» составил k* = 1,100 вместо фактического k = 0,737 (превышение 33,0%). Функциональный критерий при этом составляет λ*= 0,793, что превышает аналогичный фактический показатель для разреза «Талдинский» (λ = 0,704) на 11,2%. Значение функционального критерия в данном случае хотя и не попадает в диапазон оптимальных значений (1 ≥ λо ≥ 0,9), однако всё равно лучше фактического.

Разработанные на основе проведённых исследований рекомендации по определению оптимальных показателей работы вновь проектируемых ЭАК, а также материалы по оценке качества функционирования ЭАК действующих предприятий переданы АО «УК «Кузбассразрезуголь».

Заключение

Проведенные исследования позволяют сделать следующие выводы.

1. Эволюционный путь развития карьерных ЭАК, связанный с увеличением единичной мощности погрузочно-транспортной техники, не является приемлемым, так как это не обеспечивает соответствующего роста производительности ЭАК и улучшения показателей их использования. Для создания карьерных ЭАК высокого качества необходимо исходить из системного подхода к ЭАК как сложному техническому комплексу в составе общей горнотранспортной системы ОГР.

2. Разработанная методика интегральной оценки качества работы карьерных ЭАК позволяет оценить его уровень для действующих разрезов, выявить перспективные направления повышения качества и реализовать их на стадиях проектирования и эксплуатации ЭАК. Перспективным направлением повышения качества работы ЭАК является использование научно обоснованных методов оптимального проектирования, позволяющих установить и оптимально сбалансировать основные параметры ЭАК разрезов.

3. Математическая модель оптимизации параметров ЭАК включает целевую функцию и ограничения, которые представляются в виде линейных уравнений регрессионного анализа, непосредственно связывающих соответствующие выходные эксплуатационные показатели работы ЭАК с оптимизируемыми параметрами. В качестве критерия оптимизации целесообразно использовать комплексные оценки качества, а в качестве оптимизируемых параметров – основные параметры ЭАК.

4. Синтез оптимальных показателей работы ЭАК и формирование на их основе парков погрузочно-транспортной техники базируется на обеспечении оптимального функционирования ЭАК как единой системы в составе разреза с учётом существующих оптимальных взаимосвязей параметров между собой.

5. Для достижения оптимального уровня качества работы ЭАК действующих и вновь проектируемых разрезов необходимо обеспечение значений параметров в диапазонах: количество самосвалов на один экскаватор – 4,9–6,3; время загрузки самосвала экскаватором – 3,2–3,9 мин; продолжительность рейса самосвала – 17,6–28,8 мин. Это позволяет либо повысить суточную выработку ЭАК, либо сократить численность автотранспортного и экскаваторного парков разреза не менее чем на 9%.

6. Реализация научно-методических рекомендаций позволяет повысить уровень качества работы ЭАК разрезов Кузбасса на 33% по сравнению с лучшим из ЭАК существующих разрезов, и на 53% – по сравнению с уровнем качества работы ЭАК АО «УК «Кузбассразрезуголь» в целом.

Список литературы

1. Dindarloo S., Osanloo M., Frimpong S. A stochastic simulation framework for truck and shovel selection and sizing in open pit mines. Journal of The Southern African Institute of Mining and Metallurgy. 2015;115:209–219. Available at: https://www.saimm.co.za/Journal/v115n03p209.pdf

2. Burt C.N., Caccetta L. Match factor for heterogeneous truck and loader fleets. International Journal of Surface Mining, Reclamation and Environment. 2007;21(4):262–270. https://doi.org/10.1080/17480930701388606

3. Voronov Yu., Voronov A. Functional quality criterion of rock handling mechanization at open-pit mines. E3S Web of Conferences. 2017;21:01023. https://doi.org/10.1051/e3sconf/20172103003

4. Voronov Yu., Voronov A., Voronov A. Quality criterion of the loading and transport system operation at open-pit mines. E3S Web of Conferences. 2019;105:01048. https://doi.org/10.1051/e3sconf/201910501048

5. Carter R.A. Fleet management: challenges and choices. Engineering and Mining Journal. 2012;213(3):28–32.

6. Lumley G. Trends in performance of open cut mining equipment. GBI Mining Intelligence white paper. 20 Feb. 2012. 36 p. Available at: https://www.researchgate.net/profile/Graham-Lumley/publication/290302202_Understanding_trends_in_Performance_of_Open_cut_Mining_Equipment/links/572a786008ae2efbfdbc2153/Understanding-trends-in-Performance-of-Open-cut-Mining-Equipment . pdf

7. Воронов А.Ю., Хорешок А.А., Воронов Ю.Е., Жданов В.Л., Воронов А.Ю. Обоснование показателей качества функционирования карьерного экскаваторно-автомобильного комплекса. Горное оборудование и электромеханика. 2019;(4):3–9. https://doi. org/10.26730/1816-4528-2019-4-3-9

8. May M.A. Applications of queuing theory for open-pit truck-shovel haulage systems: MSc thesis. Blacksburg: Virginia Polytechnic Institute and State University, USA; 2012. 79 p. Available at: https://vtechworks.lib.vt.edu/bitstream/handle/10919/19218/May_MA_T_2013.pdf

9. Burt C.N., Caccetta L. Equipment selection for surface mining: A review. Interfaces. 2014;44(2):125–252. https://doi.org/10.1287/inte.2013.0732

10. Воронов А.Ю., Хорешок А.А., Воронов Ю.Е., Буянкин А.В., Воронов А.Ю. Оценка качества работы экскаваторно-автомобильных комплексов разрезов Кузбасса. Горное оборудование и электромеханика. 2020;(2):19–26. https://doi.org/10.26730/1816-4528-2020-2-19-26

11. Дубинкин Д.М. Методика определения нагрузок, действующих при погрузке и разгрузке грузовой платформы (кузова) карьерного самосвала. Горное оборудование и электромеханика. 2022;(3):31–49. https://doi.org/10.26730/1816-4528-20223-31-49

12. Дубинкин Д.М. Основы цифрового создания автономных карьерных самосвалов. Горное оборудование и электромеханика. 2022;(2):39–50. https://doi.org/10.26730/1816-4528-2022-2-39-50

13. Stout C.E. Simulation of a large multi-pit mining operation: MSc thesis. Missoula: The University of Montana, USA; 2011.

14. Ercelebi S., Bascetin A. Optimization of shovel-truck system for surface mining. Journal of the Southern African Institute of Mining and Metallurgy. 2009;109(7):433–439. Available at: https://paperity.org/p/205954795/optimization-of-shovel-truck-system-forsurface-mining

15. Воронов А.Ю., Хорешок А.А., Воронов Ю.Е., Воронов А.Ю. Об оптимальном проектировании карьерных экскаваторно-автомобильных комплексов. В кн.: Дубинкин Д.М. (отв. ред.) Инновации в информационных технологиях, машиностроении и автотранспорте: сб. материалов III Международной научно-практической конференции, г. Кемерово, 11–17 октября 2019 г. Кемерово: Изд-во Кузбасский государственный технический университет имени Т.Ф. Горбачева; 2019. С. 261–263.

16. Воронов А.Ю. Математическая модель оптимизации работы карьерных экскаваторно-автомобильных комплексов. Горное оборудование и электромеханика. 2020;(2):13–18. https://doi.org/10.26730/1816-4528-2020-2-13-18

17. Воронов А.Ю., Хорешок А.А., Воронов Ю.Е., Ромашко В.Г., Воронов А.Ю. Оптимизация показателей функционирования экскаваторно-автомобильных комплексов разрезов по критерию качества. Горное оборудование и электромеханика. 2020;(6):19– 24. https://doi.org/10.26730/1816-4528-2020-6-19-24