Комплексная цифровизация, реализуемая при освоении запасов Гремячинского месторождения калийно-магниевых солей

![]() Е.М. Сахаров1, Р.В. Бергер1, М.В. Рыльникова2

Е.М. Сахаров1, Р.В. Бергер1, М.В. Рыльникова2

1 ООО «ЕвроХим-ВолгаКалий», г. Котельниково, Волгоградская область, Российская Федерация

2 Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация

Горная Промышленность №5 / 2022 стр. 69-73

Резюме: Рассмотрены основные направления цифровизации производственных процессов, реализуемые при освоении запасов Гремячинского месторождения калийно-магниевых солей. Основная цель цифровых проектов – сохранение конкурентоспособности в современных рыночных условиях. При реализации проекта комплексной цифровой трансформации компанией «ЕвроХим-ВолгаКалий» была создана четкая система критериев для контроля эффективности бизнес-процесса, налажен инструментальный контроль над фактической продолжительностью технологического цикла. Сопоставление более полной информации о персонале с данными производственных метрик создает объективные рейтинги забойных групп и мастеров, что позволяет сократить время производственного цикла и увеличить среднесуточные объёмы добычи на 26%. Важным направлением дальнейшей реализации проекта станет совершенствование IT-инфраструктуры, роботизация офисных задач – автоматическое формирование производственных заявок, передача сообщений между смежными подразделениями при отсутствии ручного ввода информации. После формирования массива информации планируется внедрение анализа зависимостей производственных показателей с определением параметров поломок оборудования. Это позволит сократить общее количество простоев и повысить производительность рудника в целом, обеспечит значительное сокращение продолжительности внеплановых аварийных ремонтов. Перспективным направлением деятельности Гремячинского ГОКа является применение искусственного интеллекта при планировании горных работ. Для решения этих задач предусмотрено создание 3D-моделей, моделирование различных способов и технологий отработки соляных пластов, определение конструктивных параметров системы разработки с учетом фактической морфологии и тиксотропности пластов.

Ключевые слова: Гремячинское месторождение, горно-обогатительный комбинат, цифровизация, геотехнология, комплексное освоение недр, Индустрия 4.0

Для цитирования: Сахаров Е.М., Бергер Р.В., Рыльникова М.В. Комплексная цифровизация, реализуемая при освоении запасов Гремячинского месторождения калийно-магниевых солей. Горная промышленность. 2022;(5):69–73. https://doi.org/10.30686/1609-9192-2022-5-69-73

Информация о статье

Поступила в редакцию: 18.08.2022

Поступила после рецензирования: 12.09.2022

Принята к публикации: 14.09.2022

Информация об авторах

Сахаров Евгений Михайлович – исполнительный директор, ООО «ЕвроХим-ВолгаКалий», г. Котельниково, Волгоградская область, Российская Федерация

Бергер Роман Владимирович – кандидат технических наук, директор по производству, ООО «ЕвроХим-Волга Калий», г. Котельниково, Волгоградская область, Российская Федерация

Рыльникова Марина Владимировна – доктор технических наук, профессор, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Комплексная цифровая трансформация на всех циклах освоения недр, предусматривающая внедрение цифровых технологий в различные бизнес-процессы предприятий отрасли, является основой обеспечения устойчивого развития горнотехнических систем [1–3]. Ее успешная реализация обеспечивается сочетанием интеллектуализации геотехнологий и цифровой трансформации горного производства с отображением в режиме on-line количественной информации о состоянии техногенной и окружающей среды, производственных и социальных процессов [4–6].

Характеристика Гремячинского месторождения

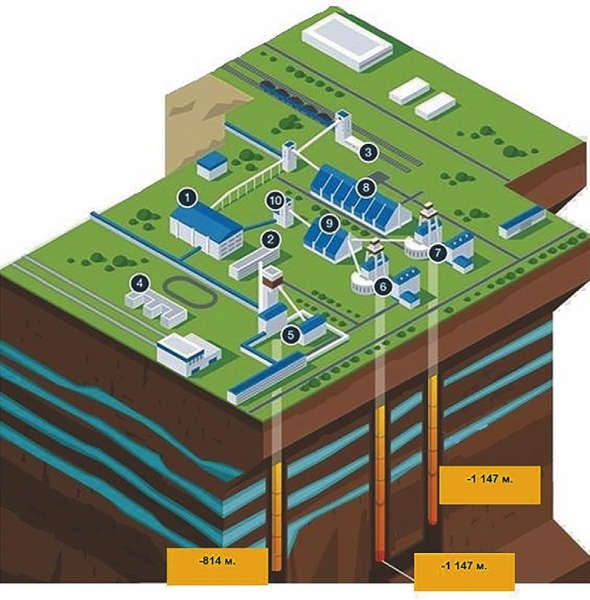

ООО «ЕвроХим-ВолгаКалий» осуществляет строительство горно-обогатительного комбината по подземной добыче калийных солей на глубине 1000 м с 2008 г. (рис. 1). Добыча полезных ископаемых в калийном пласте Гремячинского месторождения началась в 2019 г. Балансовые запасы месторождения оценены в 1613 млн т. Производственная мощность комбината запланирована на уровень 7,3 млн т/год.

Рис. 1 Проект Гремячинского ГОКа

Рис. 1 Проект Гремячинского ГОКа

Fig. 1 Layout of the Gremyachinskoe mining-and-processing integrated works

В августе 2020 г. для повышения производительности добычи были привлечены ресурсы департамента технического развития АО «Еврохим» с целью обеспечения прозрачности бизнес-процесса и объективной оценки имеющегося ресурсного потенциала. Одним из наиболее важных условий выполнения этой задачи стала цифровизация процессов добычи полезных ископаемых [7–9]. В процессе реализации проекта «Комплексная цифровизация процесса добычи» на март 2022 г. удалось увеличить суточную производительность комбайнов на 26% от базового значения (июль 2020 г.). В настоящее время потенциал проекта еще не раскрыт полностью: по обратной связи добавляются/ изменяются функции. Наблюдается дальнейшая положительная динамика роста производительности комбайнов.

Вскрытие месторождения осуществлено тремя стволами диаметром по 7,0 м. Два из них – скиповые воздухоподающие, третий – клетевой вентиляционный.

В первом квартале 2023 г. ожидается завершение строительства ствола №3 (СС2). Ствол №3 является заключительным объектом для запуска полноценной работы Гремячинского ГОКа и начала ведения очистных работ в руднике. Во втором квартале 2023 г. будет завершено строительство всех производственных объектов, необходимых для запуска подземного рудника, согласно нормативным требованиям ФНиП, что позволит официально его запустить в эксплуатацию.

Основной ресурсной базой ООО «ЕвроХим-ВолгаКалий» является Гремячинское месторождение калийных солей. Кроме того, в мае 2022 г. оформлена лицензия на разведку и добычу калийных солей на Ново-Гремячинском месторождении. Площадь лицензионного участка – 220,49 км² с балансовыми запасами (категорий С1 + С2) на дату утверждения 01.09.2019 г. – 1959 млн т, что является перспективной сырьевой базой для дальнейшего развития Гремячинского комбината.

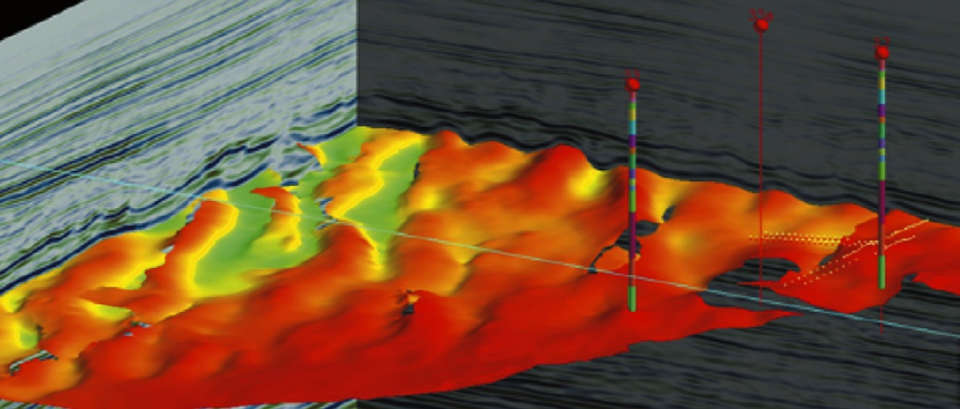

За период 2021–2022 гг. было выполнено районирование всего шахтного поля Гремячинского месторождения на основании полной 3D сейсморазведки и разработан календарный график горных работ (рис. 2). В результате выделены пологие участки с углами наклона пласта 0–12° и наклонные участки с более крутыми углами надвига 12–35°, а также произведена актуализация структуры извлекаемых запасов с вовлечением в проектную отработку пластов с углами наклона 12–35° и корректировкой существующей технологической схемы для отработки наклонных участков.

Рис. 2 3D сейсмика краевой зоны месторождения

Рис. 2 3D сейсмика краевой зоны месторождения

Fig. 2 3D seismic survey of the deposit's marginal zone

В августе 2020 г. предприятие приняло концепцию повышения объемов добычи. Одним из наиболее важных условий выполнения этой задачи стала цифровизация процессов добычи полезных ископаемых.

Цифровизация процесса производства предусматривает реализацию следующего алгоритма.

1. Совершенствование условий безопасности ведения горных работ.

Учитывая, что Основными приоритетами в реализации цифровых решений являются обеспечение безопасности ведения горных работ и улучшение трудовой дисциплины. Безопасный труд – основной приоритет группы компании «ЕвроХим». На промышленной площадке Гремячинского подземного рудника применяются современные цифровые решения для обеспечения безопасности работ:

• все выработки обеспечены системой оповещения;

• движущиеся машины имеют систему предотвращения наезда/столкновения;

• реализована связь системы предсменного осмотра с системой позиционирования сотрудников и турникетами, что позволяет физически преградить путь в шахту персоналу, который не прошел медосмотр, по которому зафиксировано нарушение выдачи средств индивидуальной защиты, не пройдена периодическая проверка знаний в области охраны труда;

• внедрены автоматический подсчет времени участия в рабочем процессе, контроль времени пересмены. Это позволило улучшить трудовую дисциплину и увеличить производственные показатели.

В ближайшее время запланировано реализовать автоматическое табулирование в SAP времени нахождения сотрудников в подземных условиях непосредственно по данным системы позиционирования, и в перспективе внедрить решения онлайн мониторинга здоровья работников с использованием смарт-браслетов, а также выполнить поиск решений для онлайн передачи данных о состоянии рудничной атмосферы с головных светильников или переносных анализаторов.

2. Обеспечение прозрачности бизнес-процессов.

Для обеспечения прозрачности бизнес-процессов были реализованы следующие цифровые решения:

2.1. Создан стабильный канала связи с комбайновыми комплексами. Для обеспечения полноты информации о работе комбайна было реализовано три взаимосвязанных и взаимодополняющих канала:

• офлайн (аварийный канал) для восполнения потерь в случае отказа системы связи, включающей переносной считыватель Ильма и собственное приложение;

• сбор информации через электроподстанции, что позволяет сформировать алгоритм контроля работы оборудования с фиксацией простоев на основе комплексов MOXA + MST + собственное приложение;

• полный сбор информации о текущем состоянии оборудования путем внедрения Wi-Fi Ильма + MST + собственное приложение.

2.2. Разработан основной экран АСУТП диспетчера, который охватывает все производственные переделы рудника. На экране видны текущий статус оборудования, комплексов в работе и количество выполненных производственных циклов.

2.3. Разработан экран работы комбайнов, с помощью которого можно фиксировать количество и скорость циклов за смену, а также оценивать общее время и количество простоев.

2.4. Реализована телефонная связь между подземной частью и сотовой поверхностной связью с отображением на мобильных устройствах состояния оборудования. Благодаря реализации DMZ зоны, стало возможно всему задействованному персоналу рудника получать в режиме on-line информацию о текущем состоянии оборудования, степени выполнения сменного задания (рис. 3).

Рис. 3 Блок-схема реализации DMZ зоны

Рис. 3 Блок-схема реализации DMZ зоны

Fig. 3 Block diagram of the DMZ zone implementation

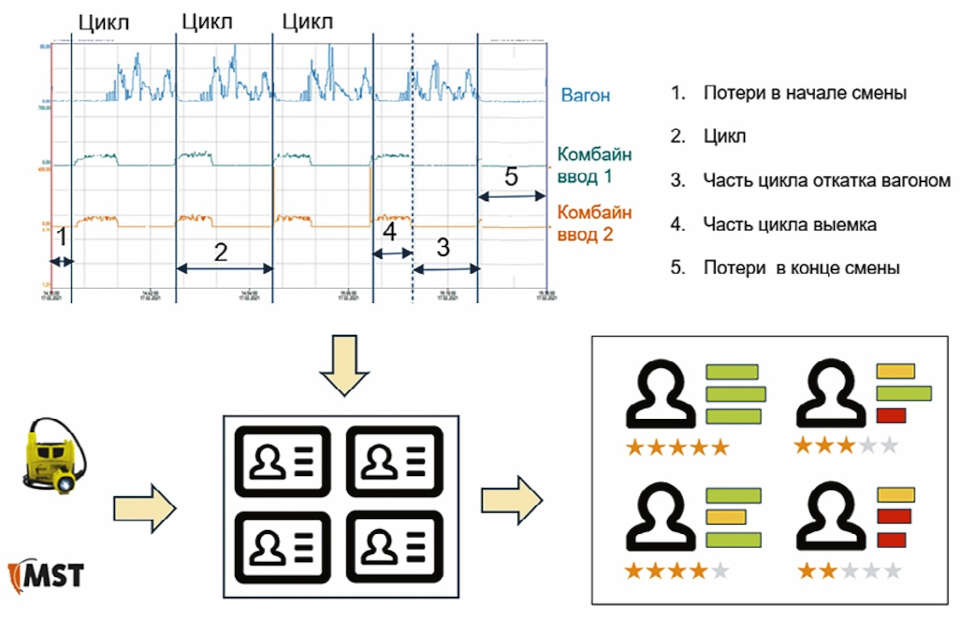

Результаты реализации цифровизации процесса производства

В результате реализации проекта была создана четкая система критериев для контроля эффективности бизнес-процесса. До реализации проекта цифровизации единственным измеримым критерием эффективности производственных процессов был объем добычи. От данного показателя в зависимости от проектной производительности рассчитывались приблизительное значение показателя использования оборудования (КИО) и коэффициент технической готовности (КТГ) в соответствии с записанными диспетчером простоями, особенно анализируемыми в случае невыполнения плана. Сейчас налажен инструментальный контроль над фактической продолжительностью технологического цикла – выемка/ откатка. Сопоставление более полной информации о персонале с данными производственных метрик позволило создать объективные рейтинги забойных групп и мастеров. Персональная работа позволила сократить время производственного цикла и увеличить среднесуточные объёмы добычи на 26% (рис. 4).

Рис. 4 Контроль продолжительности технологического цикла и информации о персонале

Рис. 4 Контроль продолжительности технологического цикла и информации о персонале

Fig. 4 Monitoring of the process cycle duration and personnel information

После формирования общего пласта информации будет осуществлено внедрение на регулярной основе анализа зависимостей производственных показателей с определением, какие значения параметров предшествовали поломкам оборудования, что позволит сократить общее количество простоев и повысить производительность рудника в целом.

На этой основе будут созданы условия для принципиального улучшения качества планирования ремонтов, что обеспечит значительное сокращение продолжительности внеплановых аварийных ремонтов.

Переход предприятия к уровню Индустрия 4.0

Основная цель цифровых проектов – сохранение конкурентоспособности в условиях сложного современного рыночного мира. Для горнодобывающего предприятия принципиальное значение имеет переход на первом этапе цифровизации к удаленному управлению комбайновыми комплексами с выводом людей из опасной рабочей зоны, а в перспективе – обеспечить полностью безлюдный забой, что позволит сократить влияние человеческого фактора на производственные показатели, снизить простои, улучшить условия работы операционного персонала в опасных зонах подземного рудника и в целом уменьшить риски возникновения аварийных ситуаций. На этом основаны сформулированные принципы перехода рудника к уровню Индустрии 4.0 (рис. 5).

Рис. 5 Принципы перехода к уровню Индустрия 4.0

Рис. 5 Принципы перехода к уровню Индустрия 4.0

Fig. 5 Principles of transition to Industry 4.0

Не менее важным направлением станет роботизация рутинных офисных задач – автоматическое формирование производственных заявок, передача всевозможных сообщений между смежными подразделениями при отсутствии ручного ввода информации.

Перспективным направлением деятельности Гремячинского ГОКа является применение искусственного интеллекта при планировании горных работ. В решении этих задач предусмотрено автоматизированное построение рудного тела в 3D-формате, моделирование различных способов и технологий отработки соляных пластов, определение конструктивных параметров системы разработки с учетом фактической морфологии и тиксотропности пластов.

Заключение

Реализация комплексной цифровой трансформации в компании «ЕвроХим-ВолгаКалий», предусматривающей четкую стратегию, контроль эффективности бизнеспроцессов, повышение уровня компетенций персонала и совершенствование IТ-инфраструктуры, обеспечит повышение устойчивости развития горнотехнической системы освоения уникального Гремячинского месторождения калийных солей.

Список литературы

1. Каплунов Д.Р., Рыльникова М.В. Особенности технического переоснащения подземных рудников на современном этапе развития геотехнологий. Известия Тульского государственного университета. Науки о Земле. 2018;(3):113–122.

2. Трубецкой К.Н. (ред.) Развитие ресурсосберегающих и ресурсовоспроизводящих геотехнологий комплексного освоения месторождений полезных ископаемых. М.: Институт проблем комплексного освоения недр РАН; МедиаМир; 2014. 196 с.

3. Захаров В.Н., Кубрин С.С. Цифровая трансформация и интеллектуализация горнотехнических систем. Горный информационно-аналитический бюллетень. 2022;(5-2):31–47. https://doi.org/10.25018/0236_1493_2022_52_0_31

4. Лютягин Д.В., Яшин В.П., Забайкин Ю.В., Якунин М.А. Особенности и тенденции цифровой трансформации российской горнодобывающей отрасли. Экономика вчера, сегодня, завтра. 2019;9(7-1):147–159. Режим доступа: http://www.publishing-vak.ru/ file/archive-economy-2019-7/16-lyutyagin.pdf

5. Рыльникова М.В. Условия и принципы устойчивого развития горнодобывающих предприятий в период повышенных рисков и глобальных вызовов. Горная промышленность. 2022;(3):69–73. https://doi.org/10.30686/1609-9192-2022-3-69-73

6. Рыльникова М.В., Струков К.И., Радченко Д.Н., Есина Е.Н. Цифровая трансформация – условие и основа устойчивого развития горнотехнических систем. Горная промышленность. 2021;(3):74–78. https://doi.org/10.30686/1609-9192-2021-3-74-78

7. Рыльников А.Г., Пыталев И.А. Цифровая трансформация горнодобывающей отрасли: технические решения и технологические вызовы. Известия Тульского государственного университета. Науки о Земле. 2020;(1):470–481. https://doi.org/10.46689/2218-5194-2020-1-1-470-481

8. Мелешко Ю.В. Цифровизация предприятия горной промышленности как фактор обеспечения его экономической безопасности. Технико-технологические проблемы сервиса. 2020;(3):59–63.

9. Макеев М., Волщуков Ю., Пчельникова Т., Радченко Д. Цифровой советчик по управлению углеродным следом предприятия – новый тренд цифровизации промышленных объектов. Золото и технологии. 2021;(4):60–62.