Концепция создания беспилотного самоходного аппарата для работы в угольных шахтах. Часть 1

![]() А.М. Липанов1, В.Б. Артемьев2, С.А. Петрушин3, В.Н. Костеренко4, А.В. Мутыгуллин4, С.И. Концевой4, М.А. Лифер5, А.С. Концевой6, М.Л. Ким4

А.М. Липанов1, В.Б. Артемьев2, С.А. Петрушин3, В.Н. Костеренко4, А.В. Мутыгуллин4, С.И. Концевой4, М.А. Лифер5, А.С. Концевой6, М.Л. Ким4

1 Удмуртский федеральный исследовательский центр Уральского отделения РАН, г. Ижевск, Российская Федерация

2 АО «МХК «ЕвроХим», г. Москва, Российская Федерация

3 ООО «Республиканский центр робототехники», г. Ижевск, Российская Федерация

4 АО «СУЭК», г. Москва, Российская Федерация

5 АО «Черногорский ремонтно-механический завод», г. Черногорск, Республика Хакасия, Российская Федерация

6 ООО «Системы контроля и планирования», г. Москва, Российская Федерация

Горная Промышленность №5 / 2022 стр. 52-63

Резюме: В работе излагается концепция создания беспилотного самоходного аппарата для работы в угольных шахтах в виде многомодульных многофункциональных БСКА (беспилотный самоходный колесный аппарат) на основе базового модуля. Описаны элементы конструкции двухколёсного модуля, на базе которого предлагается создание многофункционального БСКА. Проводится сопоставление предлагаемой конструкции с существующими сегодня БСКА, излагаются её достоинства и недостатки. По результатам анализа предлагаемой концепции сделаны выводы, что у описанной конструкции есть в ближайшее время перспектива создания на её базе многофункциональных беспилотных самоходных аппаратов для работы в угольных шахтах.

Ключевые слова: беспилотный самоходный аппарат, модуль, базовая платформа, многомодульная конструкция, многофункциональный аппарат, безопасность работы, угольная шахта, система автоматического управления, структура, многовекторное сцепное устройство, силовая энергетическая установка

Для цитирования: Липанов А.М., Артемьев В.Б., Петрушин С.А., Костеренко В.Н., Мутыгуллин А.В., Концевой С.И., Лифер М.А., Концевой А.С., Ким М.Л. Концепция создания беспилотного самоходного аппарата для работы в угольных шахтах. Часть 1. Горная промышленность. 2022;(5):52–63. https://doi.org/10.30686/1609-9192-2022-5-52-63

Информация о статье

Поступила в редакцию: 03.09.2022

Поступила после рецензирования: 21.09.2022

Принята к публикации: 23.09.2022

Информация об авторах

Липанов Алексей Матвеевич – академик РАН, доктор технических наук, член Президиума Уральского отделения РАН, Отделение энергетики, машиностроения механики и процессов управления, Секция механики; Удмуртский федеральный исследовательский центр Уральского отделения РАН, г. Ижевск, Российская Федерация.

Артемьев Владимир Борисович – доктор технических наук, советник генерального директора, АО «МХК «ЕвроХим», г. Москва, Российская Федерация.

Петрушин Сергей Александрович – кандидат технических наук, доцент, заместитель директора по науке, ООО «Республиканский центр робототехники», г. Ижевск, Российская Федерация.

Костеренко Виктор Николаевич – кандидат физикоматематических наук, начальник управления противоаварийной устойчивости, ГО и ЧС, АО «СУЭК», г. Москва, Российская Федерация.

Мутыгуллин Альберт Вакильевич – начальник управления, главный механик, инженер механик АО «СУЭК», г. Москва, Российская Федерация.

Концевой Семен Израилович – старший механик по горно-шахтному оборудованию, инженер механик, АО «СУЭК», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Лифер Максим Анатольевич – инженер механик, директор, АО «Черногорский ремонтно-механический завод», г. Черногорск, Республика Хакасия, Российская Федерация.

Концевой Александр Семенович – инженер-экономист, ООО «Системы контроля и планирования», г. Москва, Российская Федерация.

Ким Максим Ленсович – кандидат технических наук, главный эксперт управления по подземным горным работам и инжинирингу, АО «СУЭК, г. Москва, Российская Федерация.

Введение

Развитие мировой угольной отрасли позволяет сделать вывод, что XXI век будет веком развития автономных и роботизированных технологий практически всех процессов работы в подземных условиях.

Практически всеми ведущими угледобывающими странами мира (Китай, Индия, США, Германия) осуществляются работы в области создания беспилотных самоходных аппаратов наземных (БСАН), а также беспилотных самоходных аппаратов подземных (БСАП) для роботизации особо опасных работ в шахтах. Об этом говорят многочисленные обзоры [1–3]. Причины применения БСАН в угольных шахтах обусловлены не только задачей повысить эффективность добычи, но и заботой о сохранении жизни работающих в них шахтёров. На сегодня затраты на страхование жизни и восстановление жизнедеятельности шахтёров составляют 3–5 млн руб. [1]. Фактически с учётом последствий – ещё выше.

Таким образом, первоочередной задачей применения автономных и роботизированных технологий в шахтах является организация безопасных условий труда, способствующих эффективности проведения горных работ, в том числе и за счёт внедрения технологий БСНА, позволяющих минимизировать риски присутствия людей в опасных зонах (опасных производственных ситуациях) при:

– выполнении непосредственных операций при добыче угля;

– перевозке и перемещении инструмента и оборудования, в том числе в условиях ограниченных по размерам пространств (выполнение транспортных операций);

– поиске людей и их эвакуации при авариях, в том числе в условиях ограниченных по размерам пространств и зон повышенной температуры и загазованности;

– проведении пожарно-спасательных работ в зоне ограниченной мобильности, видимости и высоких температур очага возгорания;

– мониторинге местности, воздушной среды и объектов, в том числе в условиях замкнутых пространств;

– выполнении восстановительных работ в зоне повышенных загазованности, температуры и влаги;

– ликвидации последствий аварий (разбор завалов, демонтаж конструкций, эвакуация оборудования и т.п.) в зоне повышенной загазованности.

Особенностью проведения данных работ являются специфические условия применения БСАН в шахтах [4], к которым относятся:

– сложный рельеф и его геометрия со множеством препятствий затрудняет повороты и развороты БСАН (вертикальная и продольная управляемость);

– трудности организации коммуникации (связь) из-за рельефа;

– повышенное содержание в воздухе СО2 и СH4;

– необходимость обеспечения взрывобезопасности систем и узлов БСАН;

– повышенные влажность и температура, требующие пыле-влагозащищённости всех узлов и систем БСАН;

– ограничения по использованию в силовых энергетических установках (СЭУ) БСАН двигателей внутреннего сгорания (ДВС), что создаёт проблемы с его энергетическим потенциалом;

– плохие видимость и освещённость;

– многофункциональность видов работ.

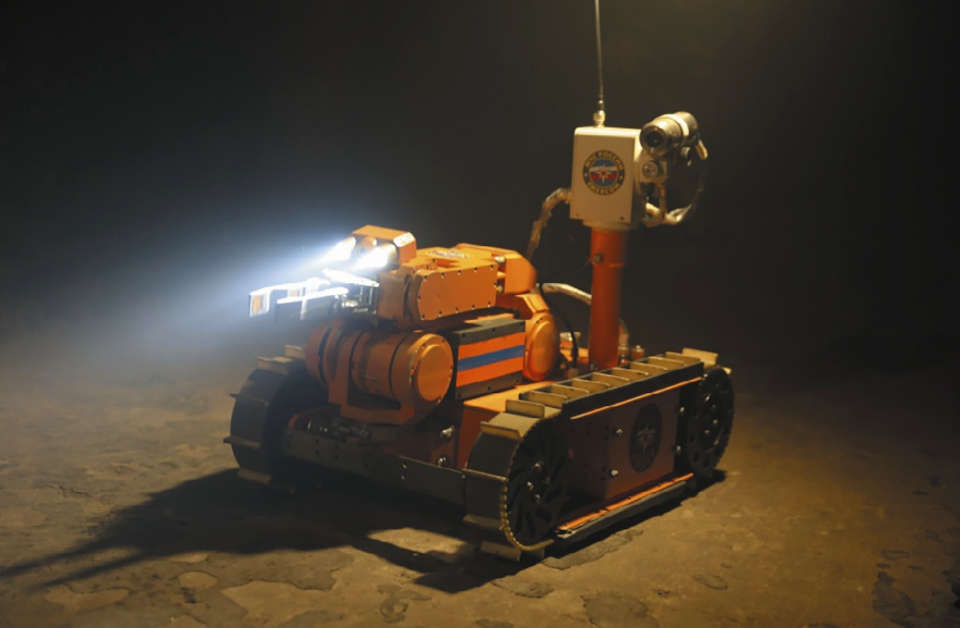

Для работы в угольных шахтах применяются в основном беспилотные самоходные колёсные аппараты (БСКА, рис. 1) и беспилотные самоходные гусеничные аппараты (БСГА, рис. 2). Беспилотные самоходные шагающие аппараты (БСША, рис. 3) и беспилотные самоходные шнековые аппараты (рис. 4) применяются реже. Обусловлено это недостаточной надёжностью первых и высоким энергопотреблением последних (табл. 1).

Рис. 1 БСКА для работы в шахте Fig. 1 An unmanned self-propelled wheeled vehicle for operation in mines

Рис. 1 БСКА для работы в шахте Fig. 1 An unmanned self-propelled wheeled vehicle for operation in mines

Рис. 2 БСГА для работы в шахте Fig. 2 An unmanned self-propelled tracked vehicle for operation in mines

Рис. 2 БСГА для работы в шахте Fig. 2 An unmanned self-propelled tracked vehicle for operation in mines

Рис. 3 БСША Fig. 3 An unmanned self-propelled walking vehicle

Рис. 3 БСША Fig. 3 An unmanned self-propelled walking vehicle

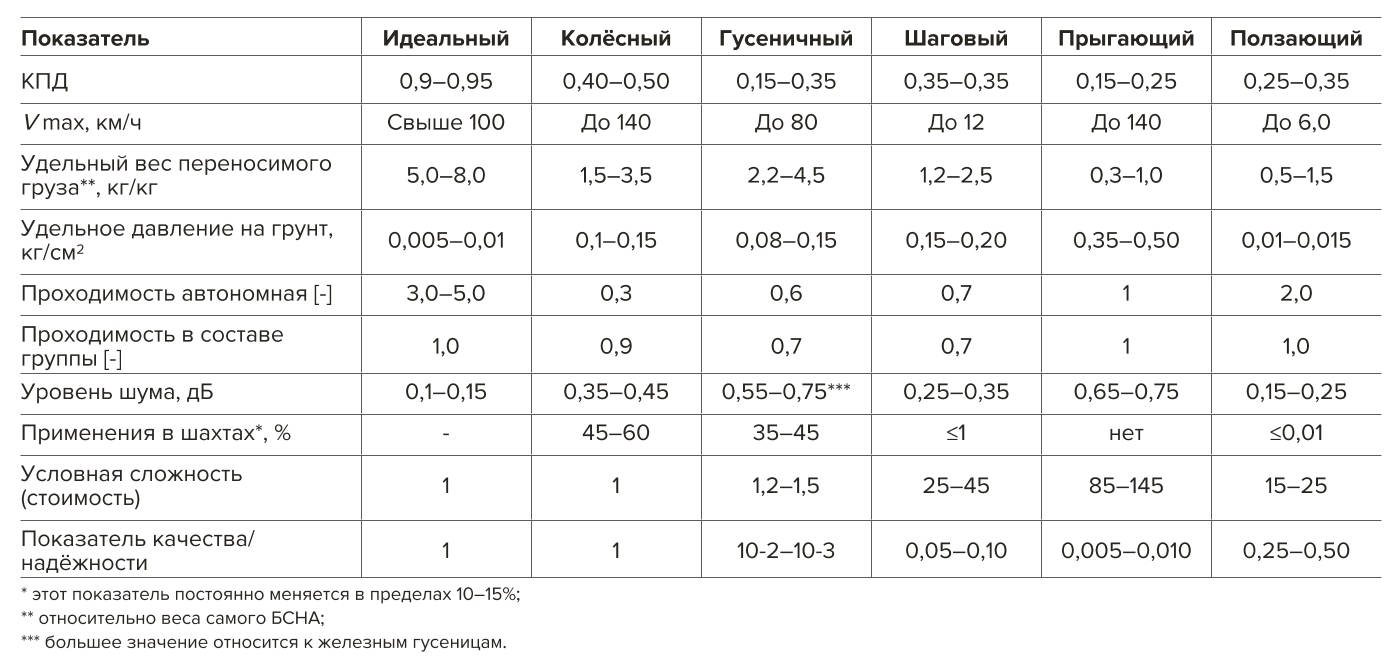

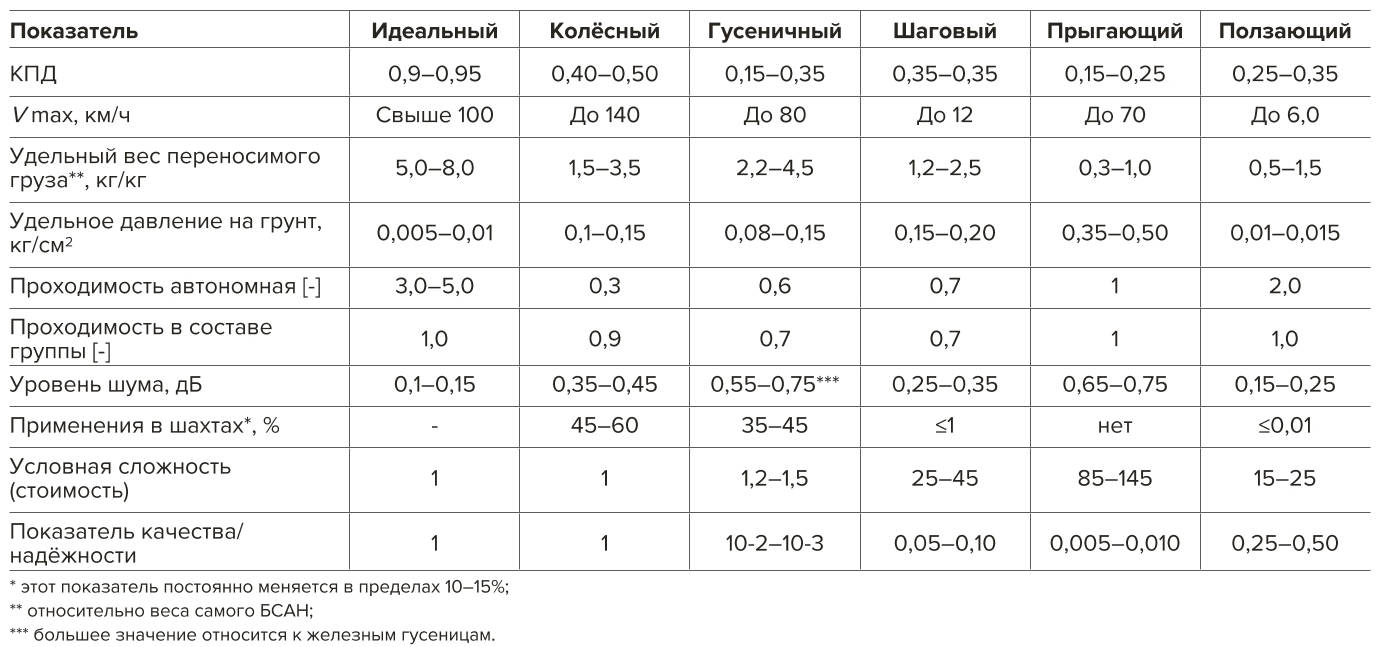

Таблица 1 Удельные показатели движителей НТС

Table 1 Specific performance of the ground vehicle’s propulsion systems

Рис. 4 Тягач со шнековыми движителями Fig. 4 Traction engine with screw propellers

Рис. 4 Тягач со шнековыми движителями Fig. 4 Traction engine with screw propellers

Считается, что БСКА обладают недостаточной проходимостью, а БСГА слишком медлительны, к тому же они, как и шнековые движители, обладают высоким энергопотреблением.

Базовый модуль «Мул» проекта «Хамелеон»

Проанализировав информацию о функционировании наиболее успешных БСАН для работы в угольных шахтах [2–4], пришли к выводу о необходимости предложить свою концепцию БСАК, способного выполнять все вышеперечисленные функции, при этом обладающего приемлемой проходимостью. Основу этой концепции составляет принцип создания многофункционального многомодульного БСАН, основу которого составляют базовый модуль (БМ) и сцепной механизм (СМ), объединяющий БМ в «поезд» или «змею». На платформе БМ предлагается создавать модули различного функционального назначения, интеграция которых в образованный «поезд» позволит создавать многомодульные БСАН различного функционального назначения.

Результатом этого анализа стала концепция создания конструкции многомодульного БСКА, который был разработан в рамках проведённой нами научно-исследовательской работы (НИР, проект «Хамелеон») для работы в угольных шахтах компании СУЭК (Сибирская угольная энергетическая компания). Его основу составил базовый транспортный модуль «Мул» (рис. 5).

Рис. 5 Базовый модуль БСКА (модуль «Мул») проекта «Хамелеон» Тягач со шнековыми движителями

Рис. 5 Базовый модуль БСКА (модуль «Мул») проекта «Хамелеон» Тягач со шнековыми движителями

Fig. 5 Basic module of the unmanned self-propelled wheeled vehicle (the Mule module of the Chameleon project

Базовым он считается потому, что все остальные специализированные модули проекта «Хамелеон» в своём составе содержат все элементы конструкции и системы автоматического управления (САУ) этого модуля. Концепция была реализована и испытана в макетном образце конструкции этого модуля.

У шнекового движителя показатели мало в чём отличаются от гусеничного.

Для того чтобы определить структуру модуля «Мул», были сформулированы основные требования к его конструкции:

– простота;

– высокая степень надёжности;

– высокая ремонтопригодность;

– высокая нагрузочная способность;

– высокая степень унификации при изменении функций;

– высокая степень автономности;

– возможность использования принятой концепции к созданию БСАК любых массогабаритных параметров.

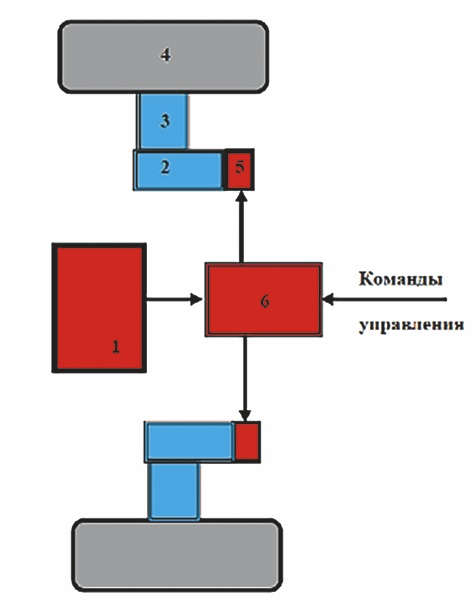

На основании приведенных требований была составлена структурная схема модуля «Мул» (рис. 6).

Рис. 6 Структура базового модуля (модуль «Мул» проекта «Хамелеон»)

Рис. 6 Структура базового модуля (модуль «Мул» проекта «Хамелеон»)

Fig. 6 Structure of the basic module of the unmanned self-propelled wheeled vehicle (the Mule module of the Chameleon project

Рассмотрим входящие в состав базового модуля узлы и системы подробнее.

1. Базовая платформа (БП) выполнена в виде простой каркасной рамы [5]. Хребтовые рамы проще, но каркасные рамы (рис. 7) используют при необходимости защиты элементов конструкции модуля «Мул» от пыли, влаги, радиации и т.п. воздействий внешней среды. В них проще обеспечить защиту от этих воздействий, и при необходимости она может быть бронирована металлом или кевларом. Такая конструкция БП обладает минимально возможным весом при максимально возможной полезной нагрузке. Всё это делает конструкцию сверхнадёжной.

Рис. 7 Конструкция каркасной рамы БМ

Рис. 7 Конструкция каркасной рамы БМ

Fig. 7 Design of the base module frame

Габаритные размеры каркасной рамы (650×450×380, с учётом СМ 710×600×380) выбраны в результате анализа габаритов, наиболее распространённых БСАН для работы в шахтах (табл. 2). Помимо всего, принимался в расчёт факт возможности движения аппарата с такими габаритами по лестницам с высотой ступеньки до 370 мм и прохода в дверные проёмы шириной 900 мм.

Внутри рамы достаточно места для установки САУ всех типов, необходимых для функционирования этого модуля и создаваемых на его основе других его производных.

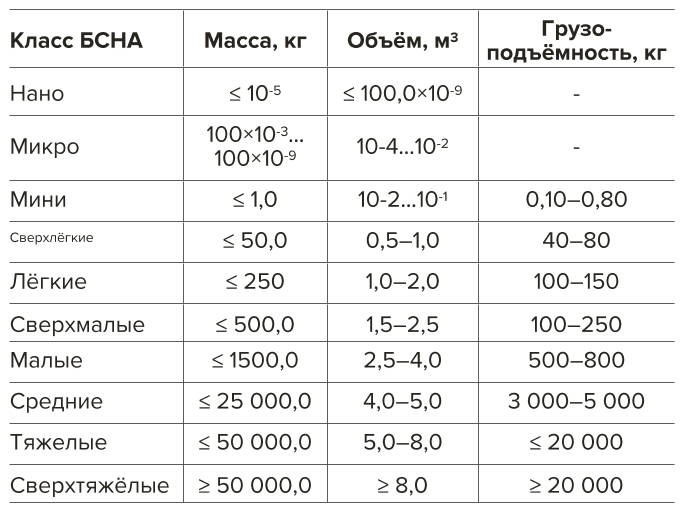

Учитывая слишком широкую гамму проектируемых БСАН и существенное изменение современной элементной базы, мы считаем, что за единицу отсчёта при проведении классификации по весовым параметрам взять средний вес человека и его физические (эргономические) возможности взаимодействовать с такими аппаратами.

Средний вес взрослого человека составляет от 85 до 88 кг для мужчин и от 65 до 75 кг для женщин. Допустимый вес, который может переносить шахтёр, не должен превышать 50 кг. Эти цифры должны стать исходными при создании классификации (см. табл. 2).

Таблица 2 Удельные показатели движителей НТС

Table 2 Specific performance of the ground vehicle’s propulsion systems

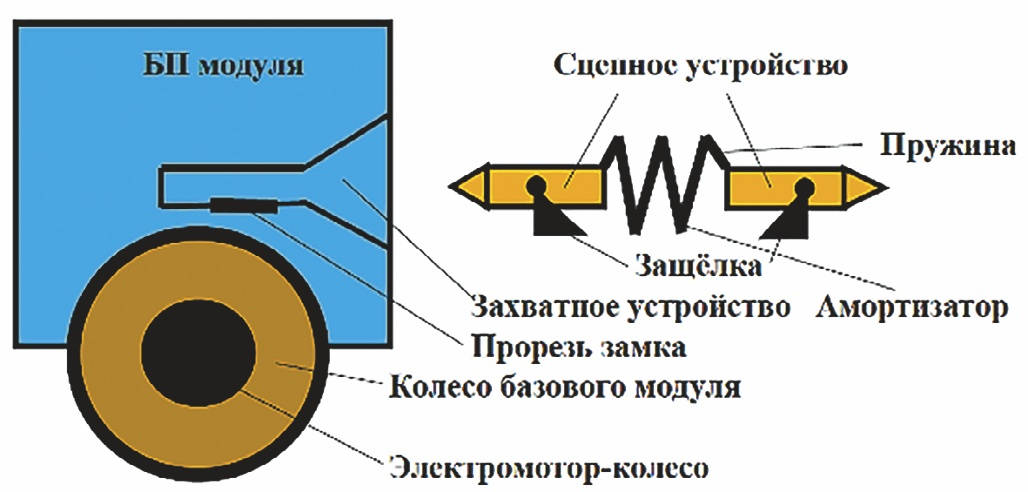

2. Сцепной механизм – это гибкое сцепное шарнирно-пружинное устройство (рис. 8), которое служит для объединения модулей БСАН в «поезд». Была разработана оригинальная конструкция многовекторного неавтоматического СМ, которая является нашей «изюминкой» (knowhow) и коммерческой тайной. На него в настоящее время оформляется патент.

Рис. 8 Многовекторные СМ многомодульного БСКА

Рис. 8 Многовекторные СМ многомодульного БСКА

Fig. 8 Multi-vector drawbars of a multi-module unmanned selfpropelled wheeled vehicle

Конструкция не основана на принципах использования магнитных муфт, поэтому не требует энергии на обеспечение кинематической связи между модулями. Данный СМ используется для обеспечения силовой и кинематической связи между всеми модулями проекта «Хамелеон» и обладает пятью степенями свободы.

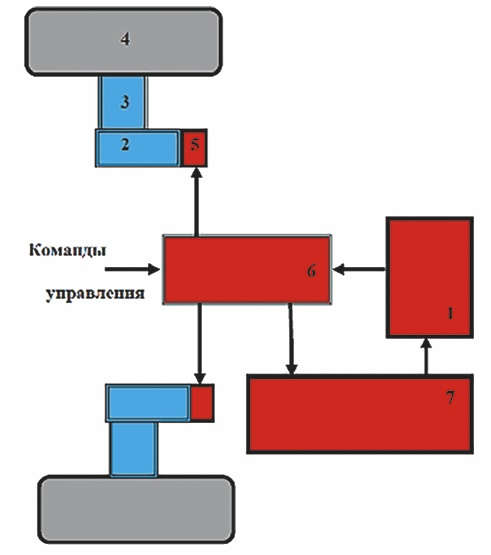

Более того, нами разработана также конструкция автоматического СМ, которая предназначена для самостоятельной сборки или изменения конфигурации БСАН в автоматическом режиме (рис. 9).

Рис. 9 Структура автоматического СМ для БМ

Рис. 9 Структура автоматического СМ для БМ

Fig. 9 Composition of an automatic drawbar for the base module

Следует отметить, что модульная конструкция и гибкая их сцепка не встречаются в аппаратах зарубежных разработчиков БСАН. Ошибочно считается, что такая конструкция достаточна сложна в управлении и ненадёжна, к тому же не даёт особых преимуществ в проходимости, усложняя управляемость БСАН. Проведённые опытные испытания многовекторного СМ показали, что это не так. За рубежом используются модульные конструкции БСНА, в которых СМ модулей имеет только одну степень свободы (рис. 10).

Рис. 10 БСНА 6×6 с одной степенью свободы

Рис. 10 БСНА 6×6 с одной степенью свободы

Fig. 10 A 6x6 unmanned selfpropelled ground vehicle with one degree of freedom

Известные на сегодня СМ используют для сцепки либо поворотный шарнир, дающий две (рис. 11) степени свободы, либо карданный вал (рис. 12), увеличивающий их до трёх и не более. Такое конструктивное решение не позволяет получить соизмеримые с полученными нами высокие результаты проходимости БСНА, поскольку разработанный многовекторный СМ позволяет, как уже отмечалось, иметь пять степеней свободы.

Рис. 11 Аналог «Хамелеон» БСАН 6×6 с двумя степенями свободы

Рис. 11 Аналог «Хамелеон» БСАН 6×6 с двумя степенями свободы

Fig. 11 Analogue of the Chameleon 6×6 unmanned self-propelled ground vehicle two degrees of freedom Рис. 12 Аналог «Хамелеон» БСАН 6×6 с тремя степенями свободы

Рис. 12 Аналог «Хамелеон» БСАН 6×6 с тремя степенями свободы

Fig. 12 Analogue of the Chameleon 6×6 unmanned self-propelled ground vehicle with with three degrees of freedom

Проведённые испытания показали, что за счёт многовекторного СМ проходимость образованного многомодульного БСАН в разы превышает проходимость классического наземного транспортного средства (НТС) любой колёсной формулы. Если для обычной конструкции НТС колёсной формулы 6×6 высота максимально преодолеваемой ступеньки не может превышать радиус колеса, то для «поезда» из трёх модулей «Мул» (колёсная формула та же 6×6) она превышает более чем в 2,5 раза уже диаметра её колеса. В проведённом нами эксперименте БСАН из трёх модулей «Мул» преодолел препятствие высотой в 1,2 м (при диаметре колеса 420 см, что более чем в 2 раза превышающий высоту этого модуля) и преодолевал препятствие с наклоном около 75°. Эти результаты были зафиксированы на видео и показаны в новостной программе центрального телевизионного канала «Россия 1».

Полученный результат позволил нам отказаться в конструкции от флипперов, которые усложняют конструкцию ходовой части БСАН (снижая её надёжность), увеличивают вес самого аппарата, не давая существенного преимущества в проходимости по отношению к выбранному нами варианту конструкции.

3. Механизм изменения клиренса (МИК) повышает проходимость создаваемых с их применением БСАН, особенно если он используется в качестве полностью автономного аппарата (рис. 13). МИК служат для компенсации неровностей опорной поверхности в поперечном направлении и переезда пересечения высоких неровностей этой поверхности в продольном направлении.

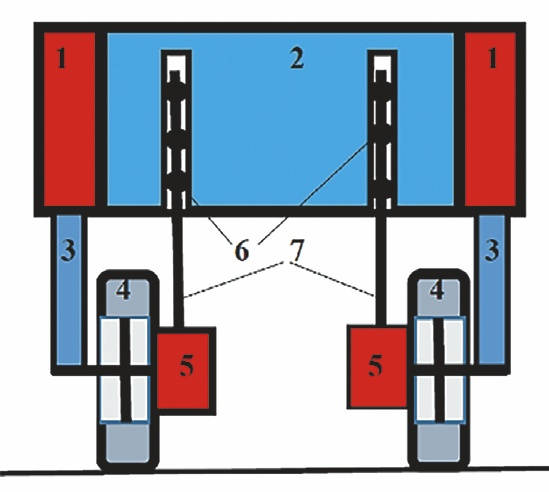

Рис. 13 Структура МИК БМ: 1– корпус актуатора; 2 – базовая платформа; 3 – выдвигающийся шток актуатора; 4 – ведущее колесо базовой платформы; 5 – тяговый электродвигатель (ДПТ); 6 – ролик-фиксатор положения колеса; 7 – направляющий шток положения колеса

Рис. 13 Структура МИК БМ: 1– корпус актуатора; 2 – базовая платформа; 3 – выдвигающийся шток актуатора; 4 – ведущее колесо базовой платформы; 5 – тяговый электродвигатель (ДПТ); 6 – ролик-фиксатор положения колеса; 7 – направляющий шток положения колеса

Fig. 13 Composition of the base module’s ground drive clearance adjustment mechanism: 1 – actuator body; 2 – base platform; 3 – extending actuator rod; 4 – base platform's driving wheel; 5 – traction electric motor (DC motor); 6 – wheel position detent roller; 7 – wheel position guide rod

В некоторых конструкциях НТС для изменения клиренса применяют САУ изменения давления в шинах. Этот путь сложен, ненадёжен и оправдывает себя только при классической компоновке с четырьмя и более ведущими колёсами. К тому же этот метод не позволяет в широких пределах изменять клиренс, ограничивая это изменение 0,1–0,15 радиуса колеса модуля. Конструкция МИК позволяет изменять его на несколько диаметров колеса.

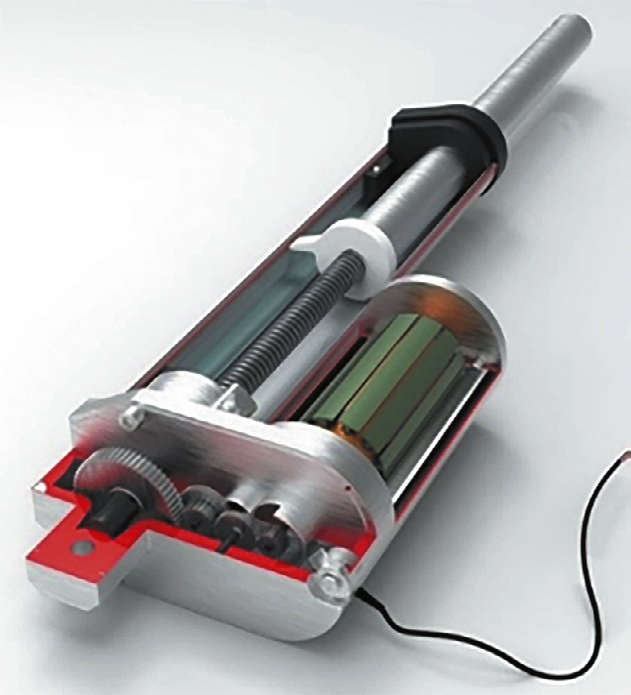

Нами применен электромеханический МИК БП на актуаторах, который наиболее прост и надёжен. Исполнительными элементами (ИЭ) МИК являются актуаторы (рис. 14), в которых используется система «червячный редуктор-ДПТ». Она обладает свойством самоторможения и относительно невысоким быстродействием (из-за высокого передаточного числа), поэтому её применяют, когда скорость движения НТС небольшая, не более 7,2 м/с, или 26 км/ч. Такой механизм, однако, обладает наибольшей энергетической эффективностью.

Рис. 14 Конструкция электромеханического привода (актуатор)

Рис. 14 Конструкция электромеханического привода (актуатор)

Fig. 14 Design of the electromechanical (actuator)

Взята за основу концепция использования МИК в БМ без пружинной подвески, хотя использование пружинной подвески не сильно усложняет его конструкцию. Поскольку БСАК проекта «Хамелеон» не был предназначен для полностью автономной работы в шахте, применение МИК мы посчитали нецелесообразным по экономическим соображениям и в макетном образце не использовали.

4. Подвеска колёс базового модуля жёсткая (рис. 15) [5] – это упрощает конструкцию, следовательно, и снижает его стоимость, увеличивает надёжность изделия и его удельную нагрузочную способность. Принципиальных ограничений использовать пружинную подвеску в модуле для достижения равномерной нагрузки на каждое колесо, обеспечивающее максимальное сцепление колёс с опорной поверхностью, тоже нет. Две точки опоры всегда обеспечивают максимальное сцепление колёс с опорной поверхностью, а гибкое сцепное устройство с пятью степенями свободы обеспечивает это условие при любой геометрии поверхности в пределах клиренса БСАК, который постоянен. Невысокая скорость движения, соизмеримая со скоростью сопровождающих БСАК людей, не допускает больших вертикальных ускорений и не требует обеспечения постоянного контакта колеса с дорогой при его подпрыгивании на неровностях, поэтому отсутствует необходимость в какой-либо подвеске (рессорной, торсионной или пружинной).

5. В качестве движителя могут применяться как колёсные, так и гусеничные, шагающие и иные типы. Достоинства и недостатки различных типов движителей достаточно хорошо известны (табл. 3) [6–8]. Двухколёсный базовый модуль (см. рис. 5, рис. 7) прост по конструкции. Колёса не имеют поворотных шарниров, поскольку такая конструкция не нуждается в рулевом управлении. Поворот БП осуществляется изменением скорости вращения колёс по каждому из бортов. Каждое колесо через редуктор напрямую связано с тяговым двигателем постоянного тока (ДПТ). Наиболее приемлемым конструкторским решением в этом случае может быть электромотор-колесо.

Таблица 3 Удельные показатели движителей НТС

Table 3 Specific performance of ground vehicle propulsion systems

Нами выбрана колёсная конструкция модуля из условия, что это наименее шумный, наиболее простой, надёжный (долговечный) и скоростной движитель (табл. 3). Отметим, что использование колёсного движителя обусловлено минимизацией энергетических затрат, других причин для ограничения использования гусеничного движителя в базовом модуле нет. Аналогично и для шагающего движителя, применение которого ограничено лишь пока невысокой его надёжностью и высокой сложностью, а следовательно, и стоимостью.

Рис. 15 Подвеска движителя базового модуля (заменяемый вариант)

Рис. 15 Подвеска движителя базового модуля (заменяемый вариант)

Fig. 15 Suspension of the base module's propulsion system (replaceable option)

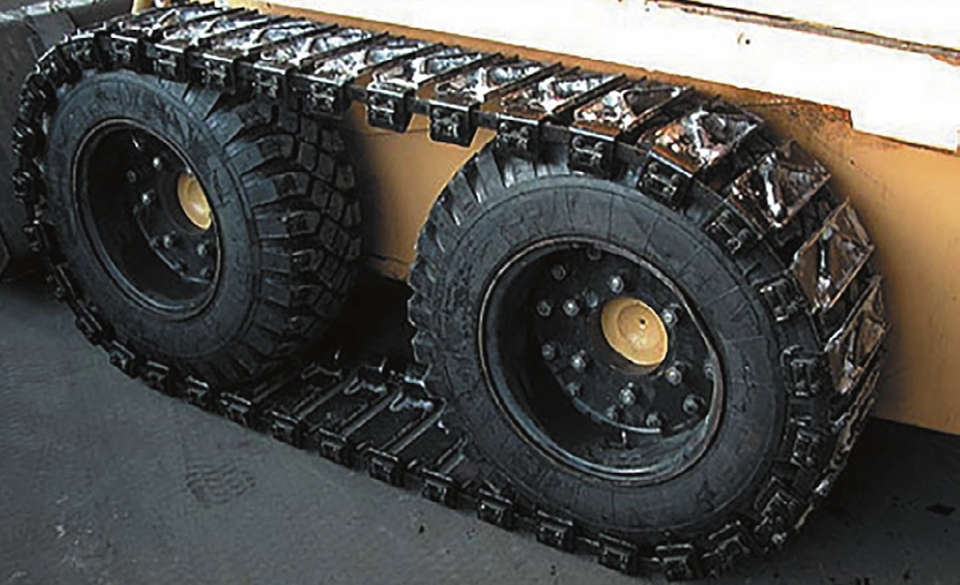

Проходимость колёсных НТС, подчас, сопоставима с гусеничными и даже шагающими, которая не столь высокая, как это декларируют сторонники таких движителей. Как показали многочисленные «трофи-рейды» и гонки по бездорожью на багги и квадроциклах, проходимость лёгких колёсных НТС в составе групп профессионалов, практически безграничная. Существенным преимуществом колёсных движителей является возможность сделать с их помощью БСКА плавающими, при использовании сверхбаллонов. Для БСАГ и БСАШ это сделать практический невозможно. Заметим, что эта тенденция наблюдается повсеместно, даже в армии США наиболее широко применяемый БСАН «Gladiator» в первоначальном варианте имел гусеничное шасси, которое впоследствии было заменено на колёсное, с колёсной формулой 6×6. Рис. 16 Гусенично-колёсный движитель

Рис. 16 Гусенично-колёсный движитель

Fig. 16 Track-and-wheel propulsion system

При необходимости, используя специальные надеваемые (переодеваемые) движители, БМ относительно легко можно превратить в вариант БСАГ (рис. 16 и рис. 17). Следует отметить, что вариант использования таких устройств всё более широко применяется при создании БСАН в последнее время.

Рис. 17 Гусенично-колёсный движитель (надеваемый вариант)

Рис. 17 Гусенично-колёсный движитель (надеваемый вариант)

Fig. 17 Track-and-wheel propulsion system (pull-on option)

Базовый модуль можно также преобразовать в БСАШ и даже прыгающий модуль. Отметим, что отсутствие подвески позволяет относительно просто установить на этот модуль шнековый движитель, сделав его практически вседорожным.

Принципиально габариты БМ, как и колёса, могут быть любые. Меняя элементную базу (колёса, силовые установки и т.п.) мы можем изменить класс БСАН (см. табл. 2). Ещё немного о колесе. Идеальным вариантом колёс для БСАК, по-видимому, будут появившиеся в последнее время колёса с пластиковым сотовым наполнением (рис. 18). Этот вывод, правда, нуждается в проверке, поскольку сотовые пустоты на бездорожье могут заполняться грязью и мусором, снижая эластичность шины, а значит и проходимость НТС. При малых скоростях движения фактор эластичности колеса не самый важный.

Рис. 18 Колёса с пластиковым сотовым

Рис. 18 Колёса с пластиковым сотовым

Fig. 18 Plastic honeycomb wheels

Для облегчения конструкции нами использовались пневматические колёса со спицами диаметром 420 мм, которые позволяют нагружать каждый БМ весом до 160 кг и легко преодолевать препятствия в виде ступеньки высотой 370 мм. Установка шин низкого давления от квадроциклов или багги позволяет при сохранении основных характеристик увеличить грузоподъёмность БМ в 2–3 раза.

6. В качестве ИЭ или приводов движителя нами были взяты обычные коллекторные ДПТ с параллельным возбуждением. По нашему мнению, наиболее приемлемым элементом данной системы «движитель-ИЭ» являются бесколлекторные электромотор-колеса, что увеличивает надёжность силового привода в разы [9].

На основании проведённых расчётов [5–7] для обеспечения заданных параметров движения БМ выбраны ДПТ мощностью в 350 Вт и напряжением 24 В, на которые установлены зубчатые редукторы (с передаточным числом 5), ограничивающие скорость их вращения 600 об/мин. Каждое колесо является ведущим, через дополнительную цепную передачу (дополнительный цепной редуктор с передаточным числом 2,3) к нему подводится мощность от ДПТ. Цепной редуктор (рис. 15) позволил вынести ДПТ на уровень 400 мм, что позволяет БМ без проблем преодолевать броды глубиной до 450 мм (в местах затопления шахты), даже без герметизации модуля.

Рис. 19 Структура БМ с СЭУ типа «электрокар»: 1 – аккумулятор (ЭАБ); 2 – электромотор (ДПТ); 3 – редуктор колеса; 4 – колесо; 5 – электронный силовой ключ; 6 – автомат управления; 7 – источник первичной энергии

Рис. 19 Структура БМ с СЭУ типа «электрокар»: 1 – аккумулятор (ЭАБ); 2 – электромотор (ДПТ); 3 – редуктор колеса; 4 – колесо; 5 – электронный силовой ключ; 6 – автомат управления; 7 – источник первичной энергии

Fig. 19 Composition of the base module's propulsion system of the battery truck type: 1 – rechargeable battery; 2 – electric motor (DC motor); 3 – wheel-hub drive; 4 – wheel; 5 – electronic power switch; 6 – automatic control unit; 7 – primary energy source

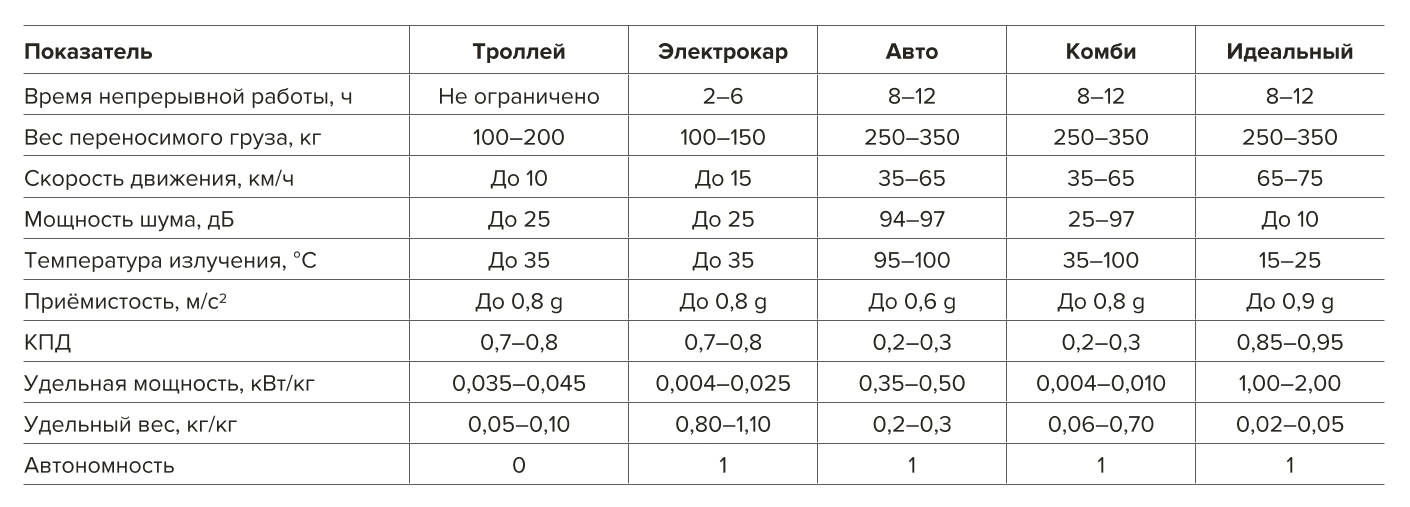

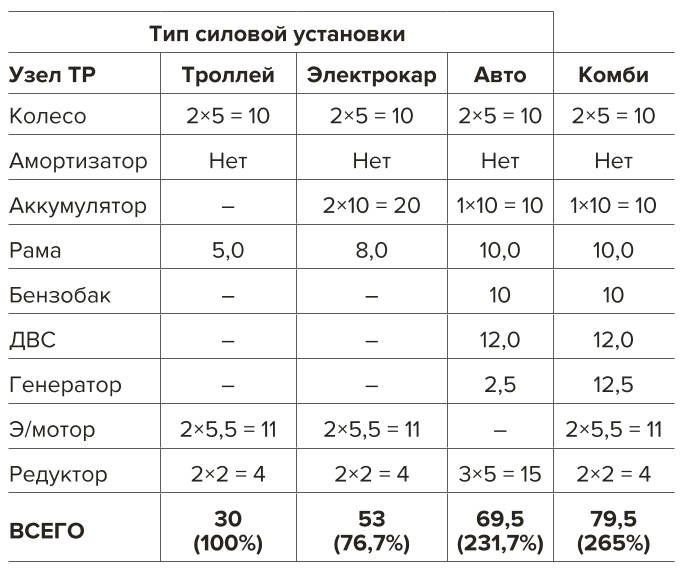

7. Анализ силовых энергетических установок (СЭУ – табл. 4) [10–12] показывает, что источником энергии в БМ могут быть либо СЭУ типа «электрокар», комбинация «электрическая аккумуляторная батарея (ЭАБ)-ДПТ» (рис. 19), либо гибридная силовая установка (ГСУ) типа «комби» (рис. 20). Исходя из массогабаритных характеристик (см. табл. 2) БМ нами сделан вывод о предпочтительности варианта СЭУ типа «электрокар» всем другим (табл. 5).

Рис. 20 Структура БМ с СЭУ типа «комби»: 1 – аккумулятор (ЭАБ); 2 – электромотор (ДПТ); 3 – редуктор колеса; 4 – колесо; 5 – электронный силовой ключ; 6 – блок управления

Рис. 20 Структура БМ с СЭУ типа «комби»: 1 – аккумулятор (ЭАБ); 2 – электромотор (ДПТ); 3 – редуктор колеса; 4 – колесо; 5 – электронный силовой ключ; 6 – блок управления

Fig. 20 Composition of the base module's propulsion system of the combi type: 1 – rechargeable battery; 2 – electric motor (DC motor); 3 – wheel-hub drive; 4 – wheel; 5 – electronic power switch; 6 – control module

Таблица 4 Показатели силовых установок БСНА

Table 4 Specifications of propulsion systems of unmanned self-propelled ground vehicles

Таблица 5 Весовые характеристики малоразмерных БСАК, кг Колесная формула 2×2 (базовый модуль проекта «Хамелеон») Table 5 Weight characteristics of small-size unmanned self-propelled wheeled vehicles (kg) 2×2 wheel formula (base module of the Chameleon project)

Таблица 5 Весовые характеристики малоразмерных БСАК, кг Колесная формула 2×2 (базовый модуль проекта «Хамелеон»)

Table 5 Weight characteristics of small-size unmanned self-propelled wheeled vehicles (kg) 2×2 wheel formula (base module of the Chameleon project)

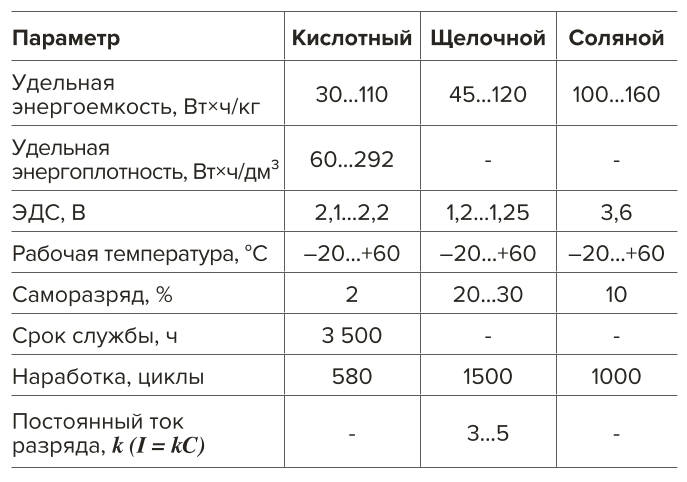

На сегодня ЭАБ наиболее распространённый источник первичной энергии в мини- и малоразмерных БСНА [3; 7; 13]. Наиболее перспективными являются литий-ионные ЭАБ (табл. 6). Обусловлено это относительно высокими удельными показателями энергии и возможностью их работы в отсутствии воздуха. Самым крупным недостатком СЭУ типа «электрокар» является ограниченный срок её службы, требующий постоянного перезаряда ЭАБ, которое ограничено, как правило, 300–350 циклами. Недостатком ЭАБ является необходимость в источнике дополнительной (первичной) энергии для их заряда.

Таблица 6 Основные технические показатели электрических аккумуляторов

Table 6 Main technical specifications of rechargeable batteries

Источником энергии разработанного нами модуля «Мул» является блок из двух кислотных ЭАБ, включённых последовательно, ёмкостью по 60 А×ч каждая, что позволяет ему непрерывно работать в течение 6,0 ч в нормальном эксплуатационном режиме. Гарантированный режим ожидания до 7 сут. При использовании литий-ионных ЭАБ в тех же габаритах можно довести ёмкость ЭАБ до 200–250 А×ч и, соответственно, время непрерывной работы до 8–12 ч, однако они при всех своих качествах более капризны и подвержены самовозгоранию при нарушении системы их заряда-разряда и при контакте с водой, поэтому мы считаем, что их использование при работе в шахтах возможно только в особых случаях. Щелочные ЭАБ имеют большие, хотя и некритичные, размеры, поэтому могут применяться в данной конструкции модуля наряду с кислотными. Какой-либо существенной выгоды по отношению к кислотным ЭАБ они не дают (табл. 6).

И последнее, что характеризует конструкцию БМ, это отсутствие привода поворота колес для управления изменением его направления движения (argV). Для этого можно использовать два равнозначных способа с точки зрения применения САУ: либо изменением скоростей вращения колёс по бортам для плавного изменения, либо изменением направления их вращения («раздрай») для резкого изменения argV. При этом жёсткая связь колеса с редуктором позволяет выдерживать высокие боковые нагрузки при осуществлении бортового разворота.

Системы автоматического управления

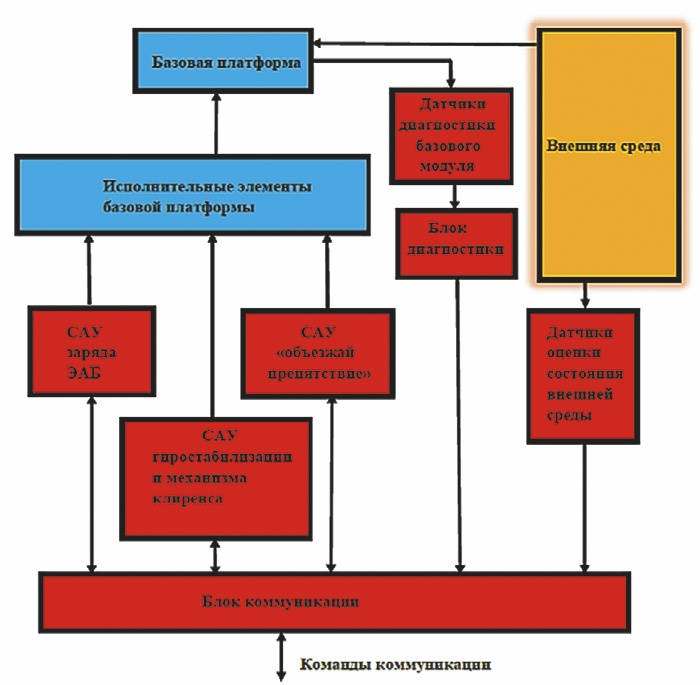

Перейдём к рассмотрению более подробно основных САУ БМ, используемых в БСАН проекта «Хамелеон» (рис. 21), это:

– система заряда ЭАБ (СЗ ЭАБ);

– гиростабилизация БП (ГСП), интегрированная в САУ механизма изменения клиренса (МИК);

– «объезд препятствий» (ОП).

Рис. 21 Структура САУ базового модуля

Рис. 21 Структура САУ базового модуля

Fig. 21 Composition of the base module's automatic control system

1. Система заряда позволяет заряжать ЭАБ при их разряде от внешнего источника. Они разделяются на неавтономные и автономные. Автономная система размещена на БМ, обеспечивая контроль тока заряда. На нём размещается также система автоматического подключения ЭАБ к СЗ. Неавтономная СЗ выполняется на основе ГСУ, размещается на специальном специализированном модуле (проект «Хамелеон-Источник»). Все СЗ хорошо проработаны как в теоретическом, так и технологическом плане, и их создание в настоящее время не представляет каких-либо трудностей [14].

2. Система гиростабилизации (ГСП) БП модуля служит для поддержки её равновесия, когда БМ используется автономно (не в составе «поезда»). Она предназначена для стабилизации БП в продольном направлении статически неустойчивых систем. Двух- колёсная БП БМ в этом случае может самостоятельно перемещаться по относительно ровной и гладкой поверхности, стабилизируя его горизонтальное положение с помощью ГСП. Ими оснащаются только автономные БМ, которые предназначены самостоятельно перемещаться для объединения в «поезд».

Для того чтобы БМ мог перемещаться по неровной поверхности, для его стабилизации в поперечном направлении ГСП БП интегрирована в САУ МИК БП, которая фиксирует БП в горизонтальном положении по этой координате. Кроме того, данная система фиксирует местоположение БП относительно опорной поверхности, определяет угол тангажа.

Отметим, что ГСП в настоящее время также достаточно хорошо проработаны как в теоретическом, так и технологическом плане, и их создание не представляет каких-либо трудностей1 [15]. Такие системы отработаны до того, что многие предприятия Запада и Востока выпускают серийно двухколёсные гиростабилизированные НТС – Segway (рис. 22).

Рис. 22 Гироскутер Segway

Рис. 22 Гироскутер Segway

Fig. 22 The Segway gyroscooter

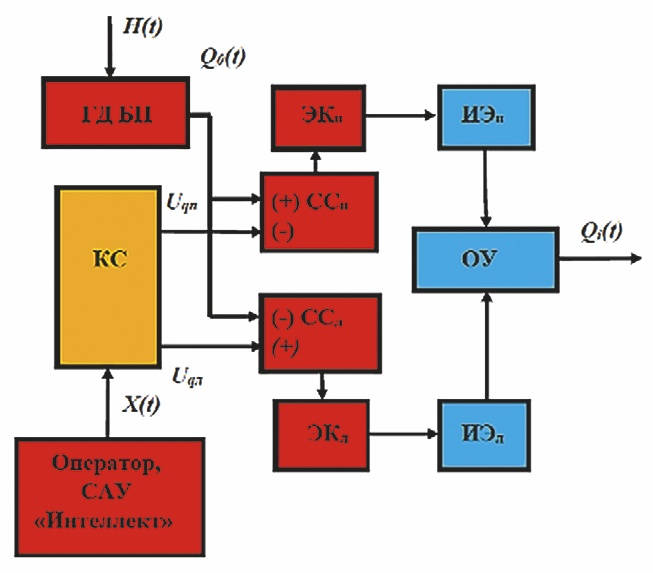

3. Для стабилизации БП в боковом (поперечном) направлении используют САУ МИК БП (рис. 23). Такие системы пока не нашли широкого применения в конструкциях БСАК. Однако они широко используются в автомобилях класса люкс, обеспечивая им боковую устойчивость при поворотах и плавность хода при движении по пересечённой местности. Как и в ГСП, в САУ МИК используется в качестве основного датчика двухстепенной гироскоп, и теория их проектирования в настоящее время достаточно хорошо разработана [15].

Рис. 23 Структура САУ МИК БП: ГД БП – гироскопический датчик базовой платформы; ЭКп – электронный ключ для правого борта; ИЭп – исполнительный элемент (актуатор) правого борта; ССп – схема сравнения для правого борта; КС – канал связи; ССл – схема сравнения для левого борта; ЭКл – электронный ключ для левого борта; ИЭл – исполнительный элемент (актуатор) левого борта; ОУ – объект управления

Рис. 23 Структура САУ МИК БП: ГД БП – гироскопический датчик базовой платформы; ЭКп – электронный ключ для правого борта; ИЭп – исполнительный элемент (актуатор) правого борта; ССп – схема сравнения для правого борта; КС – канал связи; ССл – схема сравнения для левого борта; ЭКл – электронный ключ для левого борта; ИЭл – исполнительный элемент (актуатор) левого борта; ОУ – объект управления

Fig. 23 Composition of the base module’s automatic control system of the ground clearance adjustment mechanism: ГД БП – gyro sensor of the base platform; ЭКп –electronic power switch for the vehicle's right side; ИЭп – actuator for the vehicle's right side; ССп – comparison circuit for the vehicle's right side; КС – communication channel; ССл – comparison circuit for the vehicle's left side; ЭКл – electronic power switch for the vehicle's right side; ИЭл – actuator for the vehicle's right side; ОУ – controlled member

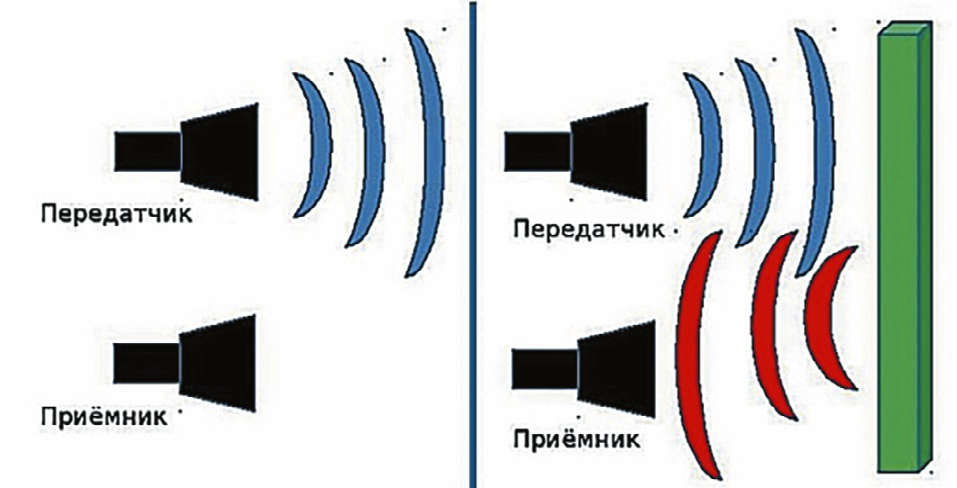

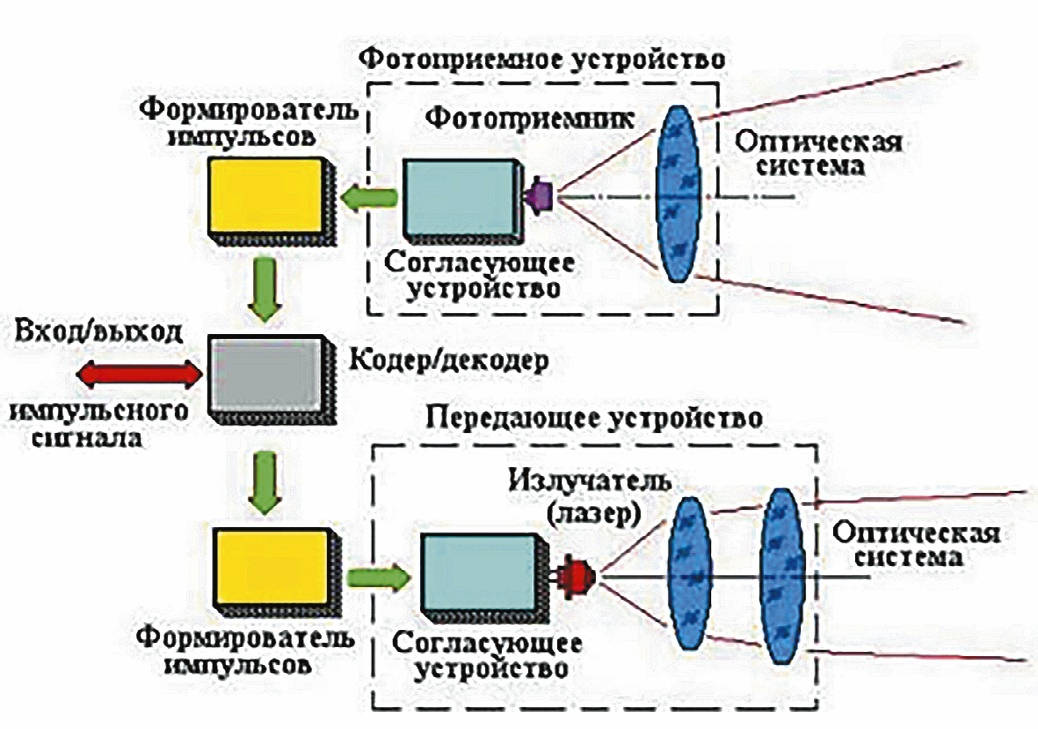

4. В САУ «объезда препятствий» составляется математическая модель окружающей БСАК местности («карта шахты»), которая позволяет формировать закон управления его modV и argV. Для этого используются ультразвуковые (УЗ) датчики, с помощью которых формируется «карта шахты» с разрешением 35–40 см (рис. 24). Это так называемая первая ступень САУ ОП, которая имеет невысокое разрешение, но менее критична к пыли и водяному туману в шахте и почти некритична к задымлению. Вторая ступень данной системы – это лазерная локационная система сканирования (ЛЛСС), которая позволяет формировать «карту шахты» с точностью 1,0–3,0 см (рис. 25). Следует иметь в виду, что полученная при этом «карта шахты» несколько избыточна и её достаточно сложно создать в условиях сильного задымления шахты.

Рис. 24 Структура акустической САУ «объезд препятствий»

Рис. 24 Структура акустической САУ «объезд препятствий»

Fig. 24 Composition of the automatic control system of the acousticbased obstacle avoidance system

Рис. 25 Структура лазерной САУ «объезд препятствий»

Рис. 25 Структура лазерной САУ «объезд препятствий»

Fig. 25 Composition of the automatic control system of the laserbased obstacle avoidance system

Эти системы, помимо всего, позволяют фиксировать расположение каждого конкретного модуля БСАК в образованном из них «поезде» относительно других, тем самым повышая управляемость и проходимость аппарата. Обе системы в настоящее время достаточно хорошо проработаны как в теоретическом, так и практическом плане и широко используются в робототехнике и промышленной автоматике [16–18]. Алгоритмы их функционирования похожи.

Заключение

В статье приведено описание конструкции БМ с указанием преимуществ и недостатков. Описание модулей БСАК будет приведено в дальнейшем. Наиболее наглядно это можно продемонстрировать, рассмотрев сценарии применения БСАК для выполнения работ в шахте. Продолжение читайте в следующем номере журнала.

Список литературы

1.Айруни А.Т., Клебанов Ф.С., Смирнов О.В. Взрывоопасность угольных шахт. М.: Горное дело; ООО «Киммерийский центр»; 2011. 264 с.

2. Поезжаева Е.В, Мисюров М.Н., Сергеев А.А. Роботизация шахтного дела. Интернет журнал «Науковедение». 2015;(3). Режим доступа: http://naukovedenie.ru/PDF/180TVN315.pdf

3. Певзнер Л.Д., Ким М.Л. Робототехника в горном деле. Горный информационно-аналитический бюллетень. 2014;(S1):240–251.

4. Архипов Н.А., Ельчанинов Е.А., Горбачев Д.Т. Добыча угля и рациональное природопользование. М.: Недра; 1987. 283 с.

5. Туревский И.С., Бренч М.П. Теория автомобиля. М.: Высшая школа; 2005. 240 с.

6. Забавников Н.А. Основы теории транспортных гусеничных машин. М.: Машиностроение; 1975. 448 с.

7. Кемурджиан А.Л. (ред.). Планетоходы. 2-е изд. М.: Машиностроение; 1993. 400 с. Режим доступа: https://www.planetology.ru/books/kemurdzhian_i_dr_1993_planetohody_mshinostroenie_400s.pdf

8. Кнороз В.И. (ред.). Работа автомобильной шины. М.: Транспорт; 1976. 229 с.

9. Яковлев А.И. Конструкция и расчет электромотор-колес. М.: Машиностроение; 1981. 191 с.

10. Адасинский С.А. Городской транспорт будущего. М.: Наука; 1979. 167 с.

11. Великанов Д.П. (ред.). Вопросы развития автомобильных транспортных средств. М.: Транспорт; 1978. 208 с.

12. Ставров О.А. Перспективы создания эффективного автомобиля. М.: Наука; 1984. 88 с.

13. Андре П., Кофман Ж-М., Лот Ф., Тайар Ж-П. Конструирование роботов. М.: Мир; 1986. 358 с.

14. Дасоян М.А., Агуф И.А. Современная теория свинцового аккумулятора. Л.: Энергия; 1975. 312 с.

15. Магнус К. Гироскоп: теория и применение. М.: Мир; 1974. 526 с.

16. Радж Балдеев, Раджендран В., Паланичами П. Применение ультразвука. М.: Техносфера; 2006. 576 с.

17. Рождевин В.Н. (ред.). Основы импульсной лазерной локации. М.: Изд-во МГТУ им. Н.Э. Баумана; 2006. 512 с.

18. Борейшо А.С. (ред.). Военные применения лазеров. СПб.: БГТУ; 2015. 103 с.