Снижение потерь угля при работе карьерных мехлопат

![]() А.А. Хорешок1, Д.М. Дубинкин1, С.О. Марков2, Е.А. Тюленева3, М.А. Тюленев1

А.А. Хорешок1, Д.М. Дубинкин1, С.О. Марков2, Е.А. Тюленева3, М.А. Тюленев1

1 Кузбасский государственный технический университет им. Т.Ф. Горбачева, г. Кемерово, Российская Федерация

2 Филиал Кузбасского государственного технического университета им. Т.Ф. Горбачева в г. Междуреченске, г. Междуреченск, Российская Федерация

3 Прокопьевский горно-проектный институт, г. Кемерово, Российская Федерация

Горная Промышленность №6 / 2022 стр. 88-94

Резюме: В настоящее время значительная часть предприятий, ведущих разработку угольных пластов открытым способом, использует на добычных работах гидравлические экскаваторы – обратные и реже прямые лопаты, что влияет на снижение уровня потерь и повышение производительности. Однако на определенной части разрезов, в первую очередь тех, где горные работы подходят к завершению, до сих пор на добыче применяют карьерные мехлопаты в основном устаревших моделей отечественного производства. На основе метода, разработанного авторами ранее и частично воспроизведенного в данной статье, выполнен расчет значений высоты слоев, при работе с которыми не будет образовываться дополнительных потерь угля от непрочерпывания. Предложены формулы расчета высоты слоя для пяти моделей отечественных мехлопат. Различия в геометрических параметрах взаимного расположения элементов, задействованных в описанном методе, не позволяют сформировать единую зависимость высоты отрабатываемого слоя от влияющих факторов. Но данный метод может быть применен при определении высоты слоя для любой модели мехлопаты, однако для этого необходимо знать ее рабочие параметры: высоту напорного вала, расстояние от оси вращения экскаватора до оси пяты стрелы, минимальный радиус черпания и т.д.

Ключевые слова: прямая мехлопата, открытые горные работы, потери угля, высота черпания, забойный блок, траектория движения режущей кромки зубьев ковша

Благодарности: Работа выполнена при финансовой поддержке Министерства науки и высшего образования Российской Федерации по соглашению от 30.09.2022 г. №075-15-2022-1198 с ФГБОУ ВО «Кузбасский государственный технический университет имени Т.Ф. Горбачева» Комплексной научно-технической программы полного инновационного цикла «Разработка и внедрение комплекса технологий в областях разведки и добычи твердых полезных ископаемых, обеспечения промышленной безопасности, биоремедиации, создания новых продуктов глубокой переработки из угольного сырья при последовательном снижении экологической нагрузки на окружающую среду и рисков для жизни населения» (КНТП «Чистый уголь – Зеленый Кузбасс») в рамках реализации мероприятия «Разработка и создание беспилотного карьерного самосвала челночного типа грузоподъемностью 220 тонн» в части выполнения научно-исследовательских и опытно-конструкторских работ.

Для цитирования: Хорешок А.А., Дубинкин Д.М., Марков С.О., Тюленева Е.А., Тюленев М.А. Снижение потерь угля при работе карьерных мехлопат. Горная промышленность. 2022;(6):88–94. https://doi.org/10.30686/1609-9192-2022-6-88-94

Информация о статье

Поступила в редакцию: 01.11.2022

Поступила после рецензирования: 16.11.2022

Принята к публикации: 19.11.2022

Информация об авторах

Хорешок Алексей Алексеевич – доктор технических наук, профессор, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация; https://orcid.org/0000-0002-3261-0933

Дубинкин Дмитрий Михайлович – кандидат технических наук, доцент, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация; https://orcid.org/0000-0002-8193-9794; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Марков Сергей Олегович – кандидат технических наук, доцент, доцент инженерно-экономической кафедры, филиал Кузбасского государственного технического университета им. Т.Ф. Горбачева в г. Междуреченске, г. Междуреченск, Российская Федерация

Тюленева Екатерина Александровна – руководитель группы отдела открытых горных работ, Прокопьевский горно-проектный институт, г. Кемерово, Российская Федерация

Тюленев Максим Анатольевич – кандидат технических наук, доцент, профессор кафедры открытых горных работ, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

При работе прямых мехлопат на пологих и слабонаклонных пластах (угол падения до 20°) в комплексе с экскаваторами обычно используется бульдозер для сталкивания угля сверху вниз, поскольку мехлопата вследствие своих конструктивных особенностей отрабатывает такие пласты только слоями весьма малой высоты (до 1,5 м) [1–6], что с учетом установки экскаватора непосредственно на угольном пласте приводит к резкому росту потерь угля. В случае же выемки маломощных пластов (2–3 м) потери могут превысить 50%. Однако применение бульдозера в составе выемочного комплекса сразу повышает себестоимость 1 т добытого угля, поэтому для отработки пологих и слабонаклонных пластов практически повсеместно используются гидравлические экскаваторы, в основном это обратные лопаты зарубежного производства [7–15].

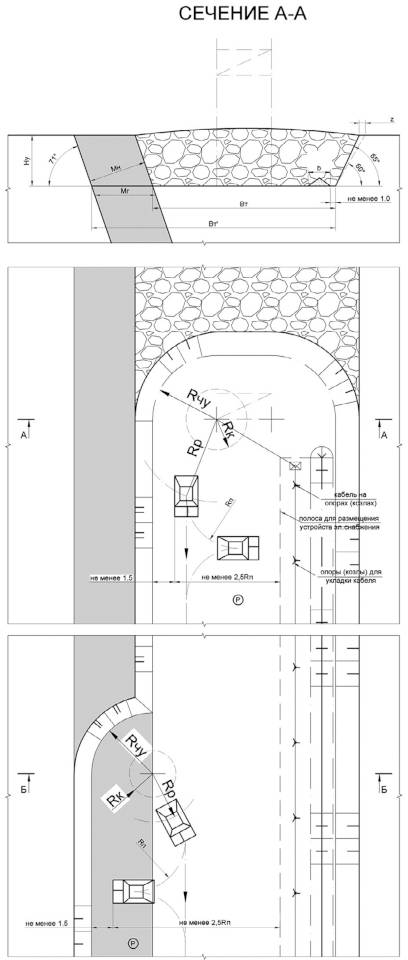

Но даже на современных разрезах до сих пор находят применение отечественные устаревшие мехлопаты. Их используют по возможности только на отработке вскрыши, но иногда и на добычных работах (рис. 1), как правило, с погрузкой в автосамосвалы всех марок. Отмечается, что применение мехлопат оказывает более щадящее воздействие на окружающую среду (атмосферу и т.д.) [16–22], чем гидравлических экскаваторов, имеющих, как правило, дизельный привод.

Рис. 1 Схема проходки разрезной траншеи и отработки крутопадающего угольного пласта механической лопатой ЭКГ-5А с погрузкой в автосамосвал

Рис. 1 Схема проходки разрезной траншеи и отработки крутопадающего угольного пласта механической лопатой ЭКГ-5А с погрузкой в автосамосвал

Fig. 1 A schematic drawing of constructing an initial cut and mining a steeply dipping coal seam with the EKG-5A power shovel with off-loading into a dump truck

При угле падения пластов выше 20° становится возможным обойтись при выемке без бульдозера, сталкивающего уголь вниз к забою. Но для исключения дополнительных потерь угля необходимо строго выдерживать высоту отрабатываемого слоя для той или иной модели мехлопаты. Также необходимо учитывать ограниченные возможности мехлопаты по сравнению с гидравлическими экскаваторами при погрузке горной массы в автосамосвалы [23; 24].

Отдельно отметим, что в диапазоне углов 15–20° уровень потерь угля в большей степени зависит от угла залегания, а не от мощности пласта. При применении обратных гидравлических лопат в случае зачистки рабочей площадки при отработке каждого слоя уровень потерь может быть даже выше, чем при работе мехлопат. Однако на практике, как правило, каждый слой не зачищается и потери по факту меньше, чем у мехлопат – из-за отсутствия треугольников непрочерпывания, что улучшает экономические [25; 26] показатели работы предприятия.

Рассмотрим метод определения рациональной высоты отрабатываемого слоя, которая определяется исходя из возможностей экскаватора по прочерпыванию.

Материалы и методы

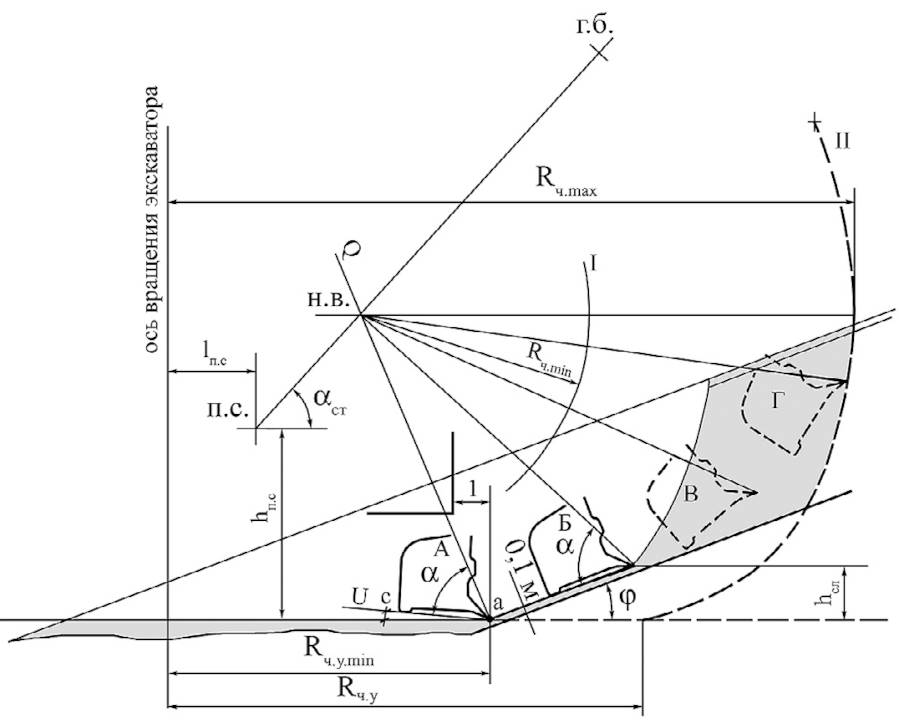

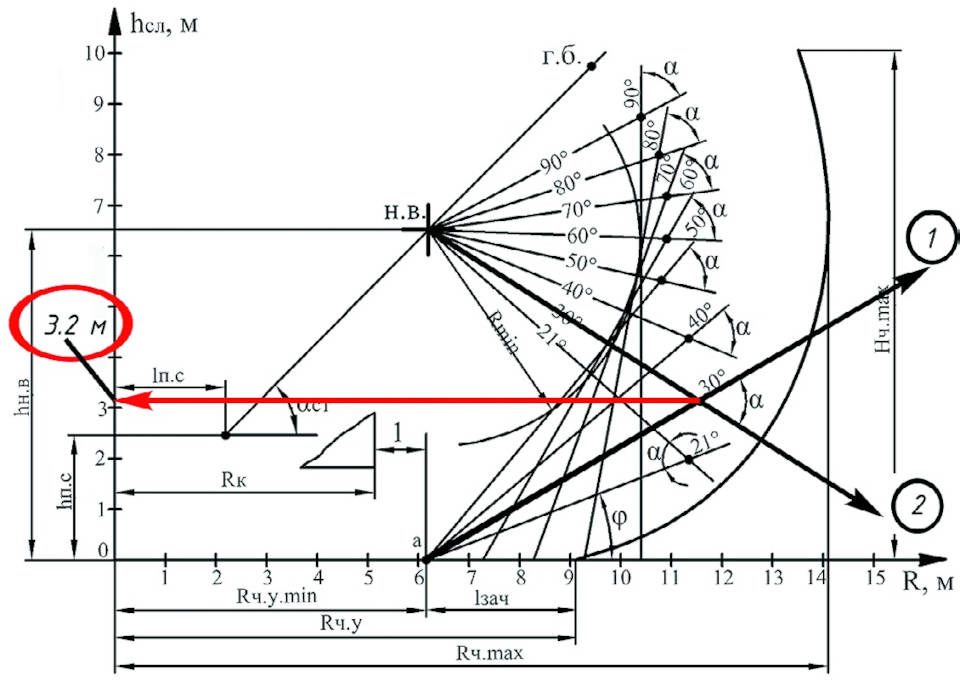

В разработанном методе учитывается траектория движения режущей кромки зубьев ковша при максимально втянутой и максимально вытянутой рукояти, а также минимальный радиус черпания на уровне установки экскаватора, равный сумме радиуса поворота хвостовой части экскаватора и безопасного зазора между контргрузом и откосом, т.е. 1 м. Схема к применению этого метода для определения высоты отрабатываемого слоя показана на рис. 2 [22].

Рис. 2 Схема к определению длины прямолинейного участка прочерпывания и высоты слоя

Рис. 2 Схема к определению длины прямолинейного участка прочерпывания и высоты слоя

Fig. 2 A schematic drawing to determine the length of the rectilinear section of scooping and the layer height

На схеме приняты обозначения: Rч.у – максимальный радиус черпания на горизонте установки экскаватора, м; Rч.у.min – минимальный радиус черпания на горизонте установки экскаватора, м; Rч.max – максимальный радиус черпания при максимально выдвинутой рукояти, м; Нч.max – максимальная высота черпания, м; Rч.min – радиус черпания при максимально втянутой рукояти, м; Rк – радиус вращения хвостовой части кузова, м; п.с. – ось пяты стрелы; н.в. – ось напорного вала; αст – угол наклона стрелы, градус.; α – угол между плоскостью Q, проходящей через режущие кромки зубьев ковша и ось напорного вала, и плоскостью U, проходящей через режущие кромки зубьев ковша и переднюю стенку ковша; hсл – высота слоя линейного прочерпывания, м; φ – угол падения пласта, град; 0,1 – толщина пачки угля, оставляемой в почве пласта при ведении добычных работ, м; I и II – траектория движения режущей кромки зубьев ковша при максимально втянутой и максимально вытянутой рукояти соответственно.

Для зачистки угольно-породного контакта на этапе завершения добычных работ мехлопата максимально приближается к почве пласта (на схеме – точка а, лежащая на пересечении плоскости рабочей площадки и поверхности предохранительной пачки угля). Положение точки а определяется безопасным положением контргруза экскаватора-мехлопаты. Для удобства построения и расчетов горизонтальное расстояние от контргруза до забоя принято равным 1 м, что совпадает с действующими требованиями федеральных норм и правил безопасности.

Плоскость U, проходящая через режущие кромки зубьев ковша и переднюю стенку ковша, не параллельна площадке уступа в начальном положении ковша, когда режущая кромка зубьев находится в точке а. Данная геометрия ковша является следствием необходимости заглубления ковша в массив с минимальным сопротивлением черпанию. Таким образом, в начале движения ковша имеется зазор с между нижним ребром на его передней стенке и рабочей площадкой (положение А).

Ковш при операции зачистки движется по прямолинейной траектории до тех пор, пока зазор с не уменьшится до нуля, и плоскость черпания полностью не совпадет с передней стенкой ковша (положение ковша Б). Данное движение достигается при одновременном задействовании двигателей подъема и напора. Соотношение скоростей подъема и напора выбирается машинистом экскаватора таким образом, чтобы режущая кромка зубьев ковша двигалась параллельно подошве пласта без уменьшения мощности предохранительной «пачки» угля и без присечки пород подошвы.

Высота прочерпывания пласта, соответствующая положению Б ковша, является максимальной высотой прочерпывания, при которой не образуются дополнительные потери.

Дальнейшее движение режущей кромки зубьев ковша по выбранной прямолинейной траектории невозможно, поскольку в этом случае величина с станет отрицательной, т.е. нижняя кромка передней стенки ковша должна внедриться сначала в предохранительную «пачку» угля, а затем и в породу почвы угольного пласта.

Таким образом, дальнейшее движение зубьев ковша осуществляется по криволинейной траектории. Такое движение формирует призму недобора.

Длина прямолинейного участка траектории ковша увеличивается с увеличением угла падения пласта, и при углах падения 70° и более максимальная высота прочерпывания пласта без потерь стремится к максимальной высоте черпания экскаватора.

Результаты и обсуждение

Последовательность операций графоаналитического метода следующая.

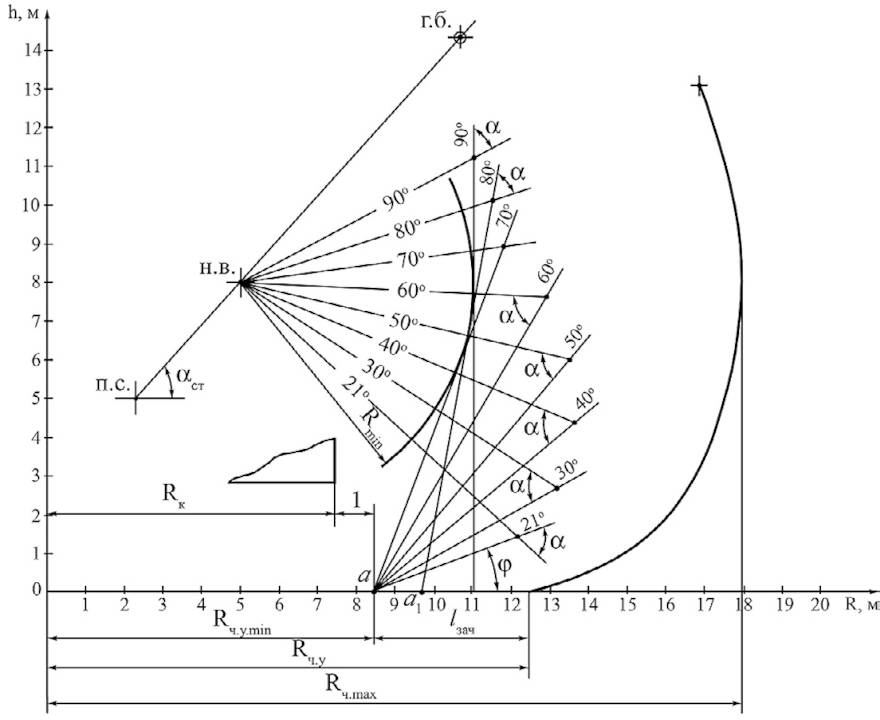

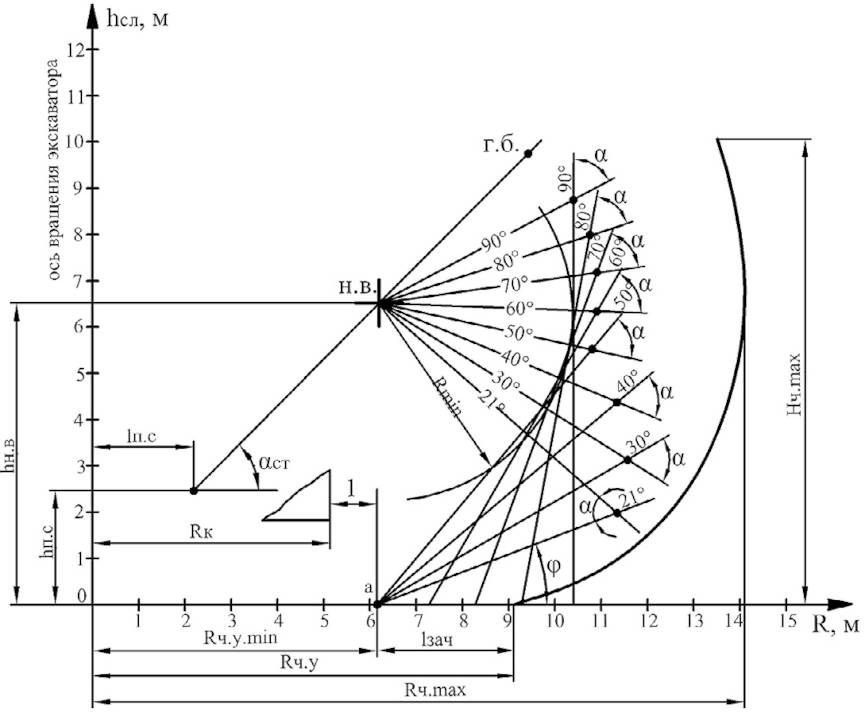

По схеме, построенной в системе координат с осями R и h (рис. 3), определение высоты слоя зачистки (прямолинейного участка траектории) производится следующим образом.

Рис. 3 Расчетная схема для определения высоты слоев прочерпывания без дополнительных потерь угля

Рис. 3 Расчетная схема для определения высоты слоев прочерпывания без дополнительных потерь угля

Fig. 3 A schematic drawing to calculate the height of the scooping layer that prevent additional coal losses

Из точки минимального приближения режущей кромки зубьев ковша к почве пласта (точка а) под углом залегания пласта φ проводится луч. Другой луч проводится из точки оси напорного вала (точка н.в.) таким образом, чтобы он пересекался с построенным под углом α.

Координата по оси h определяет высоту слоя.

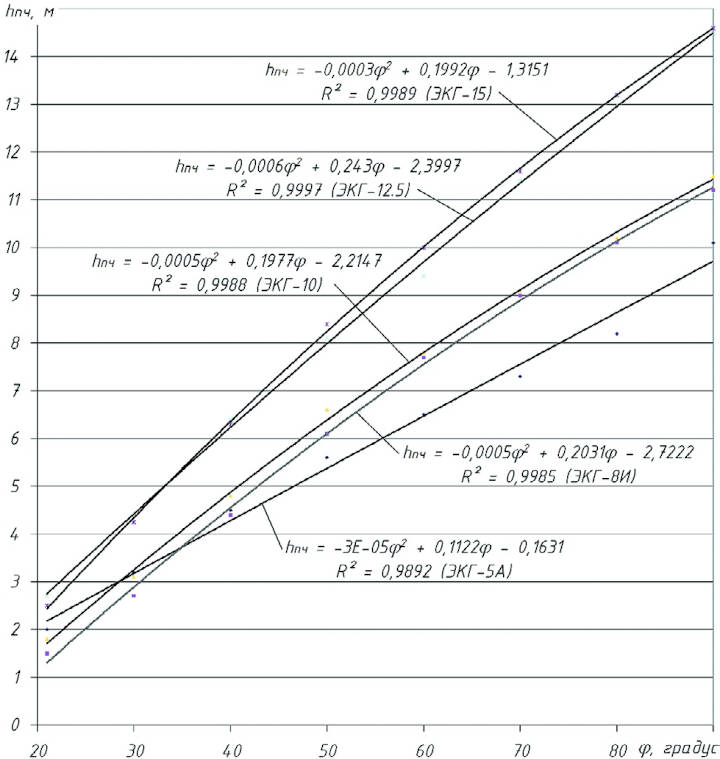

При угле падения пласта свыше 70º (в рассматриваемом ниже примере) появляется лимитирующий фактор – точка начала зачистки переходит из Rч.у.min в точку а1 (рис. 3). Для мехлопат ЭКГ-5А, ЭКГ-8И, ЭКГ-10, ЭКГ-12,5, ЭКГ-15 произведены расчеты значений высоты слоев, при которой не образуется дополнительных потерь угля (рис. 4–8).

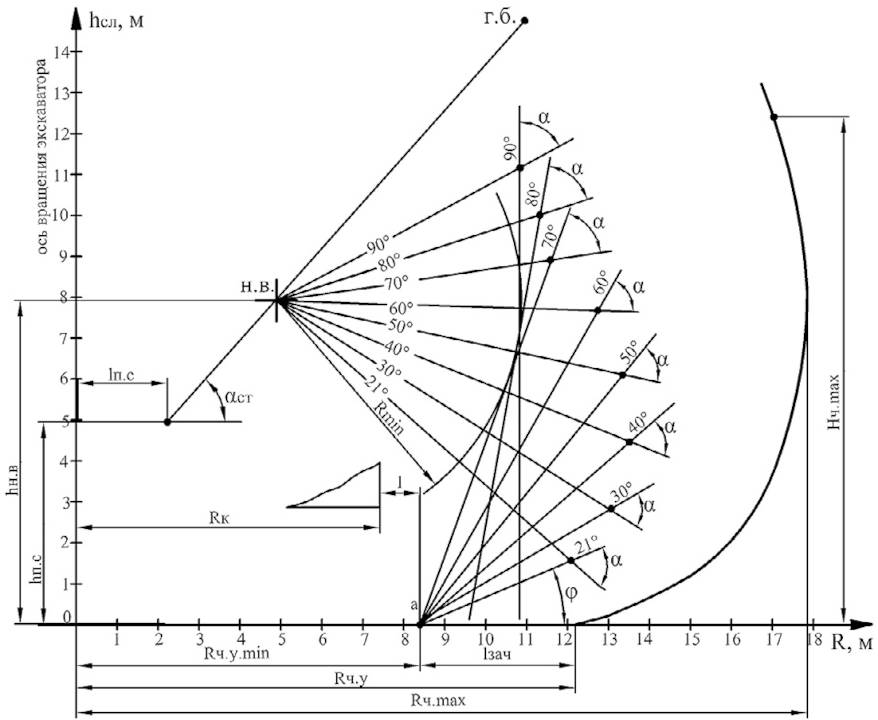

Рис. 4 Определение параметров прочерпывания для экскаватора ЭКГ-5А

Рис. 4 Определение параметров прочерпывания для экскаватора ЭКГ-5А

Fig. 4 Definition of scooping parameters for the EKG-5A face shovel

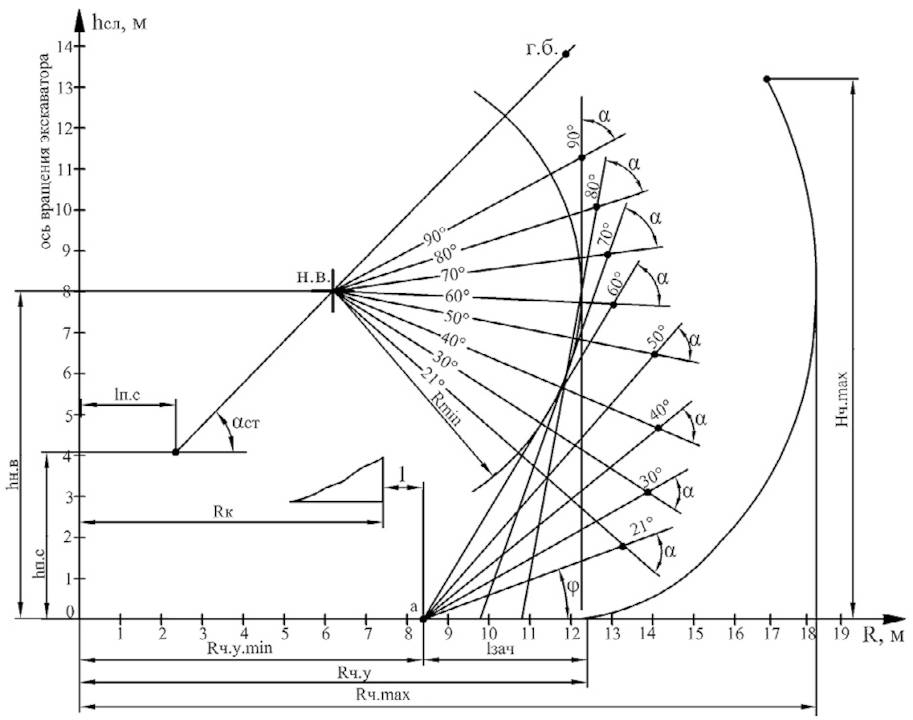

Рис. 5 Определение параметров прочерпывания для экскаватора ЭКГ-8И

Рис. 5 Определение параметров прочерпывания для экскаватора ЭКГ-8И

Fig. 5 Definition of scooping parameters for the EKG-8i face shovel

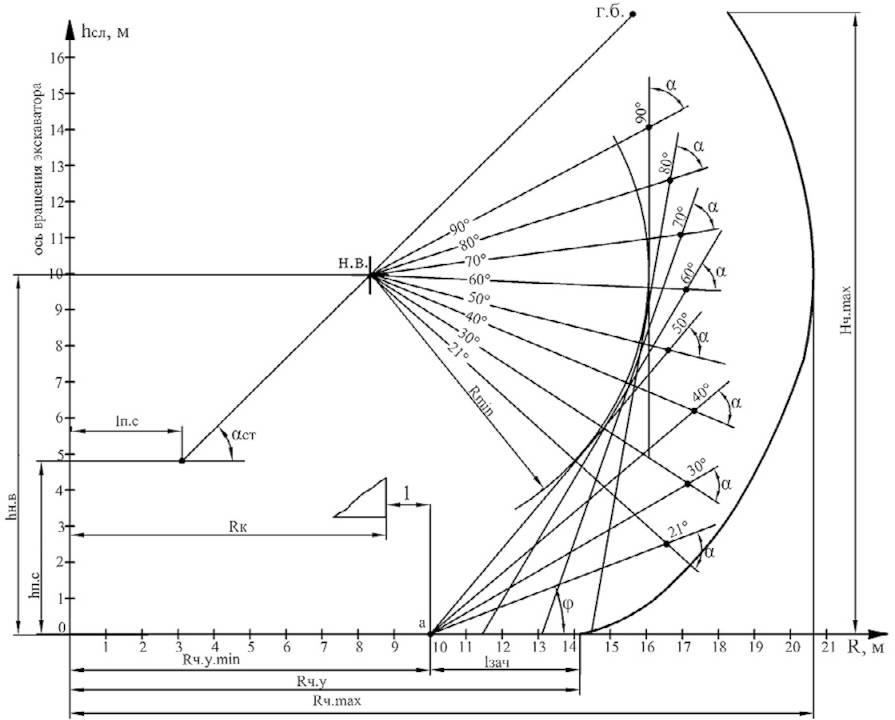

Рис. 6 Определение параметров прочерпывания для экскаватора ЭКГ-10

Рис. 6 Определение параметров прочерпывания для экскаватора ЭКГ-10

Fig. 6 Definition of scooping parameters for the EKG-10 face shovel

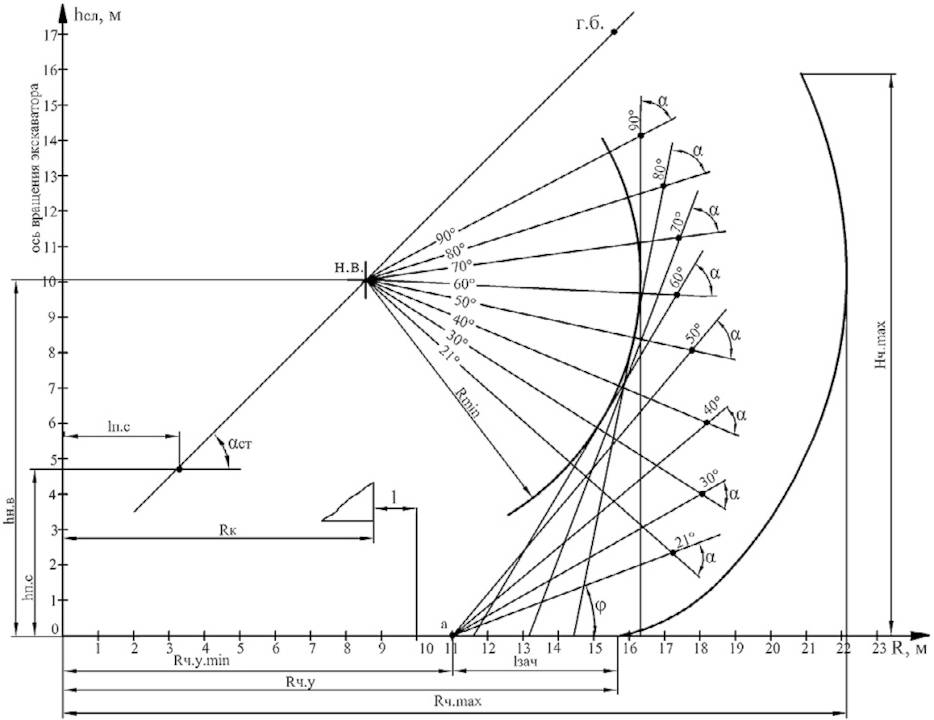

Рис. 7 Определение параметров прочерпывания для экскаватора ЭКГ-12,5

Рис. 7 Определение параметров прочерпывания для экскаватора ЭКГ-12,5

Fig. 7 Definition of scooping parameters for the EKG- 12.5 face shovel

Рис. 8 Определение параметров прочерпывания для экскаватора ЭКГ-15

Рис. 8 Определение параметров прочерпывания для экскаватора ЭКГ-15

Fig. 8 Definition of scooping parameters for the EKG-15 face shovel

На примере ЭКГ-5А рассмотрим этот метод подробнее (рис. 9).

Рис. 9 Порядок определения высоты прочерпывания

Рис. 9 Порядок определения высоты прочерпывания

Fig. 9 The order of determining the scooping height

Из точки а (минимальный радиус черпания) под углом падения пласта (в примере – 30°) проводится луч 1. Из точки, отображающей положение оси напорного вала («н.в.»), под углом α к лучу 1 проводится луч 2. Графическим путем установлено, что для ковша ЭКГ-5А угол α равен 63°. Из полученной точки пересечения этих лучей определяем координату по оси h – 3,2 м.

В такой же последовательности вычисляются высоты прочерпывания и для всех требуемых условий. Результаты расчетов для пяти наиболее распространенных мехлопат отечественного производства сведены в табл. 1.

Таблица 1 Значения высоты слоев (прочерпывания)

Table 1 Values of the layer (scooping) heights

На основе расчетных значений табл. 1 построено семейство кривых (рис. 10) для определения высоты слоя прочерпывания вышеуказанных экскаваторов.

Рис. 10 Зависимость высоты слоев прочерпывания hпч от угла падения пласта φ для различных моделей мехлопат

Рис. 10 Зависимость высоты слоев прочерпывания hпч от угла падения пласта φ для различных моделей мехлопат

Fig. 10 ndence of the scooping height (hпч) on the seam dip angle (φ) for different models of rope shovels

Выводы

Предлагаемый метод расчета позволяет определить высоту разрабатываемого мехлопатами слоя, при которой не будет образовано дополнительных потерь угля. Необходимо учитывать, что в любом случае использование на добычных работах прямых и обратных гидравлических лопат будет предпочтительнее с точки зрения снижения уровня потерь и повышения производительности.

Различия в геометрических параметрах взаимного расположения элементов, задействованных в описанном методе, не позволяют сформировать единую зависимость высоты отрабатываемого слоя от влияющих факторов. Но данный метод может быть применен при определении высоты слоя для любой модели мехлопаты, однако для этого необходимо знать ее рабочие параметры: высоту напорного вала, расстояние от оси вращения экскаватора до оси пяты стрелы, минимальный радиус черпания и т.д.

Список литературы

1. Мельников Н.Н. (ред.) Сейсмичность при горных работах. Апатиты: Изд-во Кольского научного центра РАН; 2002. 325 с.

2. Gonzalez F.J., Vallejos J.A., Rojas E., Landeros P. Evaluation of the seismic rock mass response to mining and the impact of preconditioning using an epidemic-type aftershock model. International Journal of Rock Mechanics and Mining Sciences. 2022;150:104975. https://doi.org/10.1016/j.ijrmms.2021.104975

3. Abolfazlzadeh Y., Hudyma M. Identifying and describing a seismogenic zone in a sublevel caving mine. Rock Mechanics and Rock Engineering. 2016;49(9):3735–3751. https://doi.org/10.1007/s00603-016-1017-x

4. Kozlowska M., Orlecka-Sikora B., Dineva S., Rudzinski L., Boskovic M. What governs the spatial and temporal distribution of aftershocks in mining‐induced seismicity: insight into the influence of coseismic static stress changes on seismicity in Kiruna Mine, Sweden. Bulletin of the Seismological Society of America. 2021;111(1):409–423. https://doi.org/10.1785/0120200111

5. Wang S., Si G., Wang C., Cai W., Li B., Oh J., Canbulat I. Quantitative assessment of the spatio-temporal correlations of seismic events induced by longwall coal mining. Journal of Rock Mechanics and Geotechnical Engineering. 2022;14(5):1406–1420. https://doi.org/10.1016/j.jrmge.2022.04.002

6. Gibowicz S., Lasocki S. Seismicity induced by mining: Ten years later. Advances in Geophysics. 2001;44:39–183. https://doi.org/10.1016/S0065-2687(00)80007-2

7. Еременко А.А., Мулев С.Н., Штирц В.А. Мониторинг геодинамических явлений микросейсмическим методом при освоении удароопасных месторождений. Физико-технические проблемы разработки полезных ископаемых. 2022;(1):12–22. https://doi.org/10.15372/FTPRPI20220102

8. Жукова С.А., Журавлева О.Г., Онуприенко В.С., Стрешнев А.А. Особенности сейсмического режима массива горных пород при отработке удароопасных месторождений хибинского массива. Горный информационно-аналитический бюллетень. 2022;(7):5– 17. https://doi.org/10.25018/0236_1493_2022_7_0_5

9. Emanov A.A., Emanov A.F., Rebetsky Y.L., Kuprish O.V., Fateev A.V., Shevkunova E.V. Induced seismicity of the Bachat coal mine and the stress state of the earth’s crust. Journal of Volcanology and Seismology. 2021;15(6):435–444. https://doi.org/10.1134/S0742046321060026

10. Онохин Ф.М. Особенности структуры Хибинского массива и апатитонефелиновых месторождений. Л.: Наука; 1975. 106 с.

11. Каменский Г.Н., Толстихина М.М., Толстихин Н.И. Гидрогеология СССР. М.: Госгеолтехиздат; 1959. 366 с. Режим доступа: https://www.geokniga.org/books/5741?ysclid=labcrqiikw750567859

12. Марков Г.А. Тектонические напряжения и горное давление в рудниках Хибинского массива. Л.: Наука; 1977. 213 с.

13. Марков Г.А., Савченко С.Н. Напряженное состояние пород и горное давление в структурах гористого рельефа. Л.: Наука; 1984. 140 с.

14. Сырников Н.М., Тряпицын В.М. О механизме техногенного землетрясения в Хибинах. Доклады Академии наук СССР. 1990;314(4):830–833. Режим доступа: http://www.mathnet.ru/links/85db7f533c3db5ef03948eb1cbb7bce2/dan48980.pdf

15. Козырев А.А., Семенова И.Э., Журавлева О.Г., Пантелеев А.В. Гипотеза происхождения сильного сейсмического события на Расвумчоррском руднике 09.01.2018. Горный информационно-аналитический бюллетень. 2018;(12):74–83. https://doi. org/10.25018/0236-1493-2018-12-0-74-83

16. Семенова И.Э., Аветисян И.М., Земцовский А.В. Геомеханическое обоснование отработки запасов глубокого горизонта в сложных горно-геологических и геодинамических условиях. Горный информационно-аналитический бюллетень. 2018;(12):65–73. https://doi.org/10.25018/0236-1493-2018-12-0-65-73

17. Котиков Д.А., Шабаров А.Н., Цирель С.В. Установление связи между распределением сейсмособытий в массиве горных пород и его тектоническим строением. Горный журнал. 2020;(1):28–32. https://doi.org/10.17580/gzh.2020.01.05

18. Han J., Zhang H., Liang B., Rong H., Lan T., Liu Y., Ren T. Influence of large syncline on in situ stress field: A Case study of the Kaiping Coalfield, China. Rock Mechanics and Rock Engineering. 2016;49:4423–4440. https://doi.org/10.1007/s00603-016-1039-4

19. Keneti A., Sainsbury B.A. Review of published rockburst events and their contributing factors. Engineering Geology. 2018;246:361–373. https://doi.org/10.1016/j.enggeo.2018.10.005

20. Тарасов Б.Г. Парадоксы прочности и хрупкости горных пород в условиях сейсмических глубин. Горный журнал. 2020;(1):11–17. https://doi.org/10.17580/gzh.2020.01.02

21. Козырев А.А., Жукова С.А., Батугин А.С. О влиянии обводненности массива на его сейсмическую активность при разработке апатитовых месторождений Хибин. Горный журнал. 2021;(1):31–36. https://doi.org/10.17580/gzh.2021.01.06

22. Смирнов В.Б., Пономарев А.В., Исаева А.В., Бондаренко Н.Б., Патонин А.В., Казначеев П.А., Строганова С.М., Потанина М.Г., Chadha R.K., Arora K. Флюидная инициация разрушения в сухих и водонасыщенных горных породах. Физика Земли. 2020;(6):86– 105. https://doi.org/10.31857/S0002333720060095

23. Costain J.K. Groundwater recharge as the trigger of naturally occurring intraplate earthquakes. Geological Society, London, Special Publications. 207;432(1):91–118. https://doi.org/10.1144/SP432.9

24. Scholz C.H. The mechanics of earthquakes and faulting. Cambridg Univ. Press.; 2002. 471 p.

25. Pintori F., Serpelloni E., Longuevergne L., Garcia A., Faenza L., D'Alberto L., Gualandi A., Belardinelliet M.E. Mechanical response of shallow crust to groundwater storage variations: Inferences from deformation and seismic observations in the eastern Southern Alps, Italy. Journal of Geophysical Research: Solid Earth. 2021;126(2):e2020JB020586. https://doi.org/10.1029/2020JB020586

26. Maystrenko Y.P., Brönner M., Olesen O., Saloranta T.M., Slagstad T. Atmospheric precipitation and anomalous upper mantle in relation to intraplate seismicity in Norway. Tectonics. 2020;39(9):e2020TC006070. https://doi.org/10.1029/2020TC006070

27. Heinicke J., Woith H., Alexandrakis C., Buske S., Telesca L. Can hydroseismicity explain recurring earthquake swarms in NW-Bohemia? Geophysical Journal International. 2018;212(1):211–228. https://doi.org/10.1093/gji/ggx412

28. Renner J., Steeb H. Modeling of Fluid Transport in Geothermal Research. In: Freeden W., Nashed M., Sonar T. (eds). Handbook of Geomathematics. Berlin, Heidelberg: Springer; 2014, pp. 1–55. https://doi.org/10.1007/978-3-642-27793-1_81-2

29. Жукова С.А. Взаимосвязь гидрогеологической обстановки с активизацией сейсмичности на месторождениях Апатитовый цирк и Плато Расвумчорр. Горный информационно-аналитический бюллетень. 2015;(1):319–329.

30. Scholz C.H. The mechanics of earthquakes and faulting. 3rd ed. Cambridge: Cambridge University Press; 2018. 519 p. https://doi.org/10.1017/9781316681473

31. Сидорин А.Я. Суточная периодичность землетрясений и ее сезонные изменения. Сейсмические приборы. 2009;45(4):69–84.

32. Zhirova A.M., Zhirov D.V. Sun-Moon tides and Induced Seismicity at the mines in the Khibiny massif (NE of the Fennoscandian shield). In: Conference Proceedings The 19th International Multidisciplinary Scientific GeoConference & EXPO (SGEM-2019), Albena (Bulgaria) 30 June – 6 July 2019. Albena (Bulgaria); 2019, Vol. 19, pp. 967–974. https://doi.org/10.5593/sgem2019/1.1/S05.119