Методы гидроразрыва труднообрушающейся кровли и угольного пласта для исключения динамических явлений в угольных шахтах

![]() В.И. Клишин1, О.В. Тайлаков1, Г.Ю. Опрук1, Е.А. Уткаев1, С.В. Клишин2

В.И. Клишин1, О.В. Тайлаков1, Г.Ю. Опрук1, Е.А. Уткаев1, С.В. Клишин2

1 Институт угля Федерального исследовательского центра угля и углехимии СО РАН, г. Кемерово, Российская Федерация

2 Институт горного дела им. Н.А. Чинакала СО РАН, г. Новосибирск, Российская Федерация

Горная Промышленность №6 / 2022 стр. 46-53

Резюме: Показана необходимость разработки способов управления труднообрушающимися кровлями в очистных и подготовительных забоях и методов интенсификации процесса дегазации неразгруженных угольных пластов для повышения технико-экономических показателей и безопасности труда. Предложены методы направленного гидроразрыва кровли (НГР) и поинтервального гидроразрыва угольного пласта (ПГР) для исключения динамических явлений в угольных шахтах и технологические схемы их реализации. Метод НГР заключается в создании на стенках скважины или шпура инициирующей щели, являющейся концентратором напряжений, с последующей ее герметизацией изолирующим устройством – пакером. При нагнетании давления жидкости в эту щель в ней на стенках скважины создаются растягивающие напряжения и происходит страгивание трещины и ее развитие в заданном направлении. Метод ПГР угольного пласта из подготовительных выработок через необсаженные дегазационные скважины большого и переменного диаметра заключается в образовании в ней поперечных трещин гидроразрыва относительно оси скважины и увеличении на порядок ее газоотдачи. Для этого используется двухсторонний пакер с упруго расширяющимися элементами и установленным между ними клапаном. Созданием дополнительных касательных напряжений на стенках скважины обеспечивается в ней развитие области неупругих деформаций, приводящих к возникновению поперечных трещин. Приведены результаты численного моделирования методом конечных элементов напряженно-деформированного состояния горной породы в окрестности скважины при нагружении ее пакерными уплотнителями. Показаны методы и средства мониторинга процессов гидровоздействия на углепородный массив.

Ключевые слова: подземная разработка месторождений, управление кровлей, дегазация, гидроразрывы, скважина, инициирующая щель, герметизатор, сдвоенный пакер, численное моделирование, мониторинг гидровоздействия

Благодарности: Исследование выполнено в рамках комплексной научно-технической программы полного инновационного цикла «Разработка и внедрение комплекса технологий в областях разведки и добычи полезных ископаемых, обеспечения промышленной безопасности, биоремедиации, создания новых продуктов глубокой переработки из угольного сырья при последовательном снижении экологической нагрузки на окружающую среду и рисков для жизни населения», утвержденной Распоряжением Правительства Российской Федерации от 11.05.2022 г. №1144-р (Соглашение № 075-15-2022-1191).

Для цитирования: Клишин В.И., Тайлаков О.В., Опрук Г.Ю., Уткаев Е.А., Клишин С.В. Методы гидроразрыва труднообрушающейся кровли и угольного пласта для исключения динамических явлений в угольных шахтах. Горная промышленность. 2022;(6):46–53. https://doi.org/10.30686/1609-9192-2022-6-46-53

Информация о статье

Поступила в редакцию: 20.10.2022

Поступила после рецензирования: 09.11.2022

Принята к публикации: 13.11.2022

Информация об авторах

Клишин Владимир Иванович – доктор технических наук, чл.-корр. РАН, профессор, директор, Институт угля Федерального исследовательского центра угля и углехимии СО РАН, г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Тайлаков Олег Владимирович – доктор технических наук, профессор, генеральный директор, АО «НЦ ВостНИИ», главный научный сотрудник, Институт угля Федерального исследовательского центра угля и углехимии СО РАН, г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Опрук Глеб Юрьевич – кандидат технических наук, заведующий лабораторией эффективных технологий разработки угольных месторождений, Институт угля Федерального исследовательского центра угля и углехимии СО РАН, г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Уткаев Евгений Александрович – кандидат технических наук, старший научный сотрудник, Институт угля Федерального исследовательского центра угля и углехимии СО РАН, г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Клишин Сергей Владимирович – кандидат технических наук, старший научный сотрудник, Институт горного дела им. Н.А. Чинакала СО РАН, г. Новосибирск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Расширение области применения механизированных крепей в последние годы достигается за счет разработки пластов с труднообрушаемыми основными кровлями. Неожиданные неуправляемые динамические обрушения горного массива наносят большой вред – опасны для людей, разрушают механизмы и горные выработки. Кроме этого, зависание кровли вызывает концентрацию горного давления на угольный массив в зоне очистного забоя и на сопряжениях его с горными выработками, что провоцирует внезапный выброс угля и газа. Это приводит к разрушению горных выработок и соответственно к нарушению нормального режима работы добычного транспорта и проветривания забоев [1–3].

В Китае за последние несколько десятилетий динамические обрушения прочной кровли произошли более чем в 100 угольных шахтах, что привело к многочисленным травмам, несчастным случаям со смертельным исходом, к разрушению выработок и оборудования. Теоретический анализ и результаты сейсмического мониторинга показывают, что большинство источников обрушений находятся в пластах с высокой прочностью и целостностью, в особенности с мощным песчаником, непосредственно расположенным над угольным пластом, поэтому во многих странах такая кровля считается признаком динамических явлений [4; 5].

Это свидетельствует о необходимости разработки способов эффективного управления труднообрушающимися кровлями в очистных и подготовительных выработках, направленных на повышение технико-экономических показателей и безопасности труда. Существующие методы разупрочнения труднообрушающихся пород (передовое торпедирование, гидромикроторпедирование и т. д.)1, несмотря на опытную длительную проверку, не дали положительных результатов.

Кроме того, метан угольных пластов был и остается главной опасностью для горняков, его внезапные взрывы при ведении подземных горных работ являются наиболее опасными и крупномасштабными авариями во всем мире. По этой причине в угледобывающей промышленности сложилась ситуация, когда технические возможности очистных комплексов на пологих пластах в несколько раз превышают допустимую нагрузку на лаву по газовому фактору. При этом существующими средствами дегазации, применяемыми в России, извлекается от 20 до 30% общего объема выделяющегося метана. Вследствие малого объема дегазационных работ и недостаточной их эффективности на многих газообильных шахтах России сохраняется газовый барьер, препятствующий дальнейшему повышению скоростей проведения выработок и больших нагрузок на очистные забои. Проблемами, вызванными большим содержанием метана в угольных пластах, и разработкой методов их извлечения до ведения очистных и подготовительных работ комплексно занимается целый ряд организаций [6–13].

Обоснование метода гидроразрыва труднообрушающейся кровли

Если сравнить между собой труднообрушающиеся и легкообрушающиеся кровли, то главное различие между ними заключается в том, что первые сложены монолитными породами, тогда как вторые обладают способностью легко расслаиваться по плоскостям напластования. Можно заблаговременно воздействовать на монолитный породный массив, создавая в нем искусственные трещины, ориентированные, например, параллельно напластованию (наслоению). При осуществлении таких операций труднообрушающаяся кровля может быть переведена в категорию легкообрушающихся (среднеобрушающихся), поскольку с уменьшением толщины слоев кровли возрастает ее способность к деформированию.

Это означает, что при изгибе плиты под собственным весом действующие в месте заделки напряжения при прочих равных условиях обратно пропорциональны толщине этой плиты. В два раза более тонкий слой испытывает в два раза большие напряжения. В существенной мере по этой причине изгибающиеся под собственным весом слои кровли меньшей мощности обрушаются в первую очередь.

Известно, что зависание пород кровли лавы на сопряжениях с вентиляционной и конвейерной выработками образует обширные зоны пустот под зависшей кровлей, в которых скапливается метан. Кроме того, часть свежей вентиляционной струи воздуха, предназначенной для проветривания очистного забоя, уходит в завал. В результате очистной забой остается не обеспеченным расчетным количеством воздуха, что ведет к аварийным остановкам из-за превышения предельно допустимой концентрации метана и, как следствие, снижению производительности.

Механизм развития аварийной ситуации можно представить следующим образом. В ходе ведения очистных работ в верхней части выработанного пространства и в массиве горных пород над выработанном пространством скапливается большое количество метана, поскольку метан легче воздуха. В момент обрушения кровли происходит резкий выброс скопившегося в завале газа в угольные выработки, резко увеличивая в них содержание метана.

Выброс сопровождается мощной ударной волной и может вызвать разрушение и замыкание электрической системы, воспламенение и взрыв газа и угольной пыли. При обрушении кровли происходит поднятие пыли, возможны ее возгорание и выброс в горные выработки. Увеличение горизонтальных напряжений за счет зависания основной кровли после отработки предыдущей лавы приводит к выдавливанию угольных целиков в выработки. Следует отметить, что с позиции гидродинамики в момент обрушения кровли человек, находящийся даже на расстоянии 300 м от места обрушения, подвергается воздействию давления воздуха 0,02 МПа. При этом при скорости потока воздуха более 15 м/с опасным для жизни человека является мгновенное повышение давления 2х10–6 МПа [1].

Для предотвращения динамических явлений в шахтах продолжается совершенствование и широкомасштабное внедрение уникальной безвзрывной технологии направленного гидроразрыва пород (НГР) [2; 14; 15].

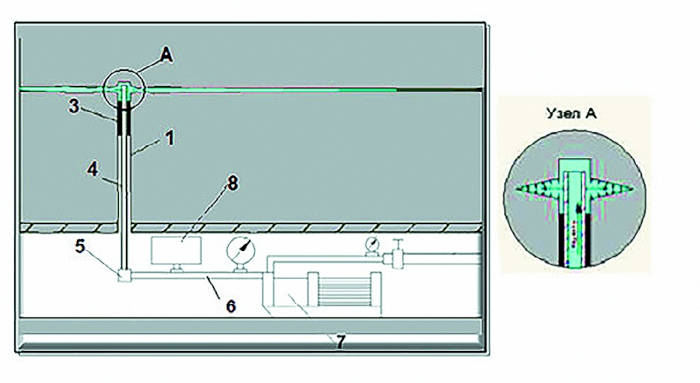

Рис. 1 Схема расположения технологического оборудования: 1 – шпур; 2 – инициирующая щель; 3 – пакер; 4 – высоконапорные трубы; 5 – коллектор; 6 – соединительные рукава; 7 – насос; 8 – измерительная аппаратура

Рис. 1 Схема расположения технологического оборудования: 1 – шпур; 2 – инициирующая щель; 3 – пакер; 4 – высоконапорные трубы; 5 – коллектор; 6 – соединительные рукава; 7 – насос; 8 – измерительная аппаратура

Fig. 1 Layout of technological equipment: 1 – borehole; 2 – initiation slot; 3 – packer; 4 – high-pressure pipes; 5 – manifold; 6 – connecting hoses; 7 – pump; 8 – measuring equipment

Для выполнения направленного гидроразрыва в массиве кровли (рис. 1) в стенках восстающих скважин, ориентированных нормально слоистости, с помощью специального инструмента нарезают инициирующую щель заданной формы и размеров, являющуюся концентратором напряжений. Затем щель герметизируют упруго-расширяющимся рукавом и в нее нагнетают насосом 7 по трубопроводам 1, 5 в режиме гидроразрыва жидкость. В результате хрупкого разрыва происходит рост щели в заданном направлении. Для осадочных пород прочность на разрыв в направлении по слоистости наименьшая. Поэтому условие для распространения щели по слоистости является наиболее благоприятным. Расслоение монолитной кровли может быть осуществлено на одном, двух и более уровнях (в зависимости от количества инициирующих щелей, создаваемых в скважине).

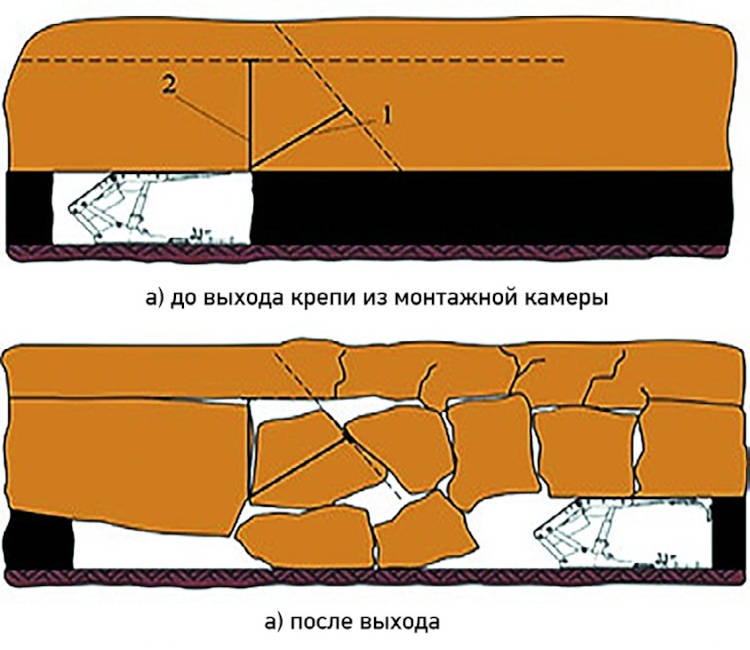

Разработаны технологические схемы по применению направленного гидроразрыва для разупрочнения кровли в монтажной и демонтажной камерах, для сохранения повторно используемых выработок и снижения нагрузок на угольные целики, а также для ликвидации пучения почвы горных выработок [2; 15]. Механизм обрушения кровли при ее первичной посадке из демонтажной камеры можно представить следующим образом (рис. 2).

Рис. 2 Механизм обрушения кровли при ее первичной посадке из монтажной камер

Рис. 2 Механизм обрушения кровли при ее первичной посадке из монтажной камер

Fig. 2 The roof collapse mechanism during its initial caving from the installation chamber

Технологические схемы разупрочнения кровли методом НГР можно разделить:

– по функциональному назначению: из монтажной камеры для снижения первичного шага обрушения основной кровли; из подготовительных выработок в целях снижения последующих шагов обрушения основной кровли; для снижения признаков проявления повышенного горного давления от очистного забоя на межлавные целики угля, крепь повторно используемых подготовительных выработок, формируемую или предварительно пройденную демонтажную камеру; для снижения признаков проявления повышенного горного давления от целиков угля, оставленных при отработке вышележащего пласта спутника;

– по времени выполнения работ разупрочнения массива: предварительное разупрочнение, осуществляемое из монтажной камеры до начала очистных работ из подготовительных выработок впереди очистного забоя вне зоны опорного давления; оперативное разупрочнение, осуществляемое в зоне ведения очистных работ на сопряжении (или вблизи) лавы и подготовительных выработок, либо непосредственно из очистного забоя с элементами принудительного обрушения массива на свободную поверхность;

– по количеству сторон выемочного столба или подготовительных выработок, из которых бурятся скважины: односторонние схемы; двухсторонние схемы;

– по количеству ориентированных трещин, создаваемых в монолитном массиве: одноуровневое заложение трещин; двухуровневое заложение трещин.

Обоснование метода поинтервального гидроразрыва угольного пласта для интенсификации подземной дегазации

Все виды управления свойствами и состоянием пластов разделяются на пассивные и активные. Пассивные не предполагают непосредственного воздействия на угольный пласт. Дегазация проводится с помощью пластовых скважин, скважин из подготовительных и полевых выработок, а также вертикальных скважин с поверхности. Активное воздействие значительно увеличивает эффективность газоизвлечения, изменяя при этом как газовое состояние, так и свойства горного массива. К активным способам дегазации относятся: разгрузка пласта с помощью скважин или газосборных выработок; воздействие на пласт водой скважинами гидрорасчленения и гидроразрыва.

По аналогии с нефтяными и газовыми месторождениями предлагались технологии применения дегазации угольных пластов с поверхности через вертикальные и наклонно-направленные дегазационные скважины. Это требует разработки специального бурового оборудования, поэтому направленные скважины бурятся с поверхности в тех случаях, когда угольный пласт залегает неглубоко от поверхности и затраты на бурение таких скважин сопоставимы с затратами на бурение скважин из горных выработок. Установлено, что дебит горизонтальных скважин может в 10 раз превышать объемы, получаемые из вертикальных скважин, а из веера горизонтальных скважин дебит увеличивается в разы. Практика ведения таких работ в США показывает, что горизонтальное бурение по эффективности дегазации выработок в семь раз превосходит бурение типовых вертикальных скважин на участке такой же площади [16; 17].

Вопросы создания сложнейшего бурового оборудования для реализации технологии дегазации с поверхности на опыте работы зарубежных стран подробно изложены в работах [17–19]. Выполнен анализ и изучены масштабы ведения работ по дегазации угольных пластов с поверхности в ряде зарубежных стран (США, Австралия, Китай, Украина, Казахстан). Применение методов дегазации с поверхности является трудоёмким и малоэффективным в связи с тем, что такие скважины должны быть обсажены и закреплены, особенно на участках с изменяющейся прочностью массива и закруглениями при переходе скважины на горизонтальную часть. Серьезные проблемы представляет обеспечение механической устойчивости пластовых скважин, как вертикальных, так и особенно не обсаженных горизонтальных. Кроме того, это требует разработки сложнейших устройств навигации и разворота скважин, которые после их прохождения могут схлопываться. Проблемы при бурении по обводнённым пластам заключаются в необходимости откачки воды с газом. Утилизация такой воды на поверхности представляет значительные трудности, что приводит к засолению поверхности у скважины.

Для расширения зоны воздействия из одной скважины и увеличения радиуса воздействия на массив через отдельную дегазационную скважину было предложено использовать метод воздействия на угольный массив направленным гидрорасчленением пласта с поверхности. В дальнейшем этот метод применялся в различных вариантах из подземных горных выработок через существующие дегазационные скважины, что является предметом многочисленных теоретических и прикладных исследований [20–23].

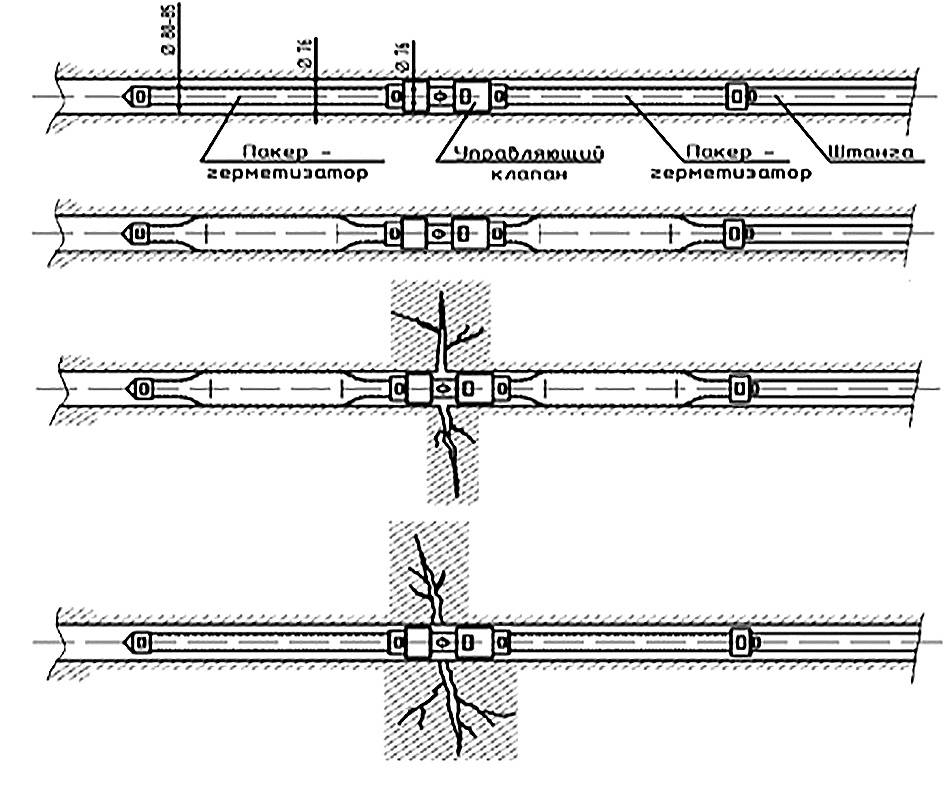

Рис. 3 Технологическая схема реализации поинтервального гидроразрыва угольного пласта: а – ввод пакера в скважину; б – герметизация скважины; в – гидроразрыв угольного массива; г – разгерметизация скважины и перемещение пакера

Рис. 3 Технологическая схема реализации поинтервального гидроразрыва угольного пласта: а – ввод пакера в скважину; б – герметизация скважины; в – гидроразрыв угольного массива; г – разгерметизация скважины и перемещение пакера

Fig. 3 Technological diagram of implementing interval hydraulic fracturing of a coal seam: а – introduction of the packer into the borehole; б – sealing the borehole; в – hydraulic fracturing of the coal seam; г – unsealing of the borehole and relocation of the packer

Газоотдающую способность неразгруженных угольных пластов можно повысить путем улучшения их коллекторских свойств на основе метода поинтервального гидроразрыва, представленного в работах [20; 21]. Разрывное устройство (двусторонний пакер) включает в себя два упруго расширяющихся рукава, между которыми установлен межпакерный клапан, предназначенный для регулирования давления рабочей жидкости в гидросистеме разрывного устройства (рис. 3). Он служит для своевременного пакерования скважины в зоне между упруго расширяющимися рукавами и дальнейшего повышения давления в этой зоне до величины, достаточной для гидроразрыва. Перемещая пакер вдоль скважины, можно производить гидроразрывы водой или водными растворами в заданных участках угольного пласта. При осуществлении поинтервального гидроразрыва в угольном пласте при бурении возникает изменчивость сечения дегазационных скважин и отклонения их сечения от круговой формы [22], что компенсируется упруго расширяющимися рукавами.

На начальном этапе происходит ввод сдвоенного пакера в скважину (рис. 3, а) с последующей ее герметизацией за счет увеличения диаметра пакерных рукавов (уплотнений) при подаче в них рабочей жидкости (рис. 3, б). При дальнейшем повышении давления происходит срабатывание клапана, установленного между двумя пакерами, что приводит к образованию одной или нескольких трещин гидроразрыва (рис. 3, в). На последнем этапе происходит разгерметизация скважины и перемещение сдвоенного пакера (рис. 3, г). Стендовыми исследованиями, выполненными в Австралии, показано, что выбор между возникновением продольной и поперечной трещин определяется длиной L изолированной полости между пакерами и диаметром скважины d: при L < 2d образуется единичная поперечная трещина; при 2d < L < 4d образуются множественные трещины различного типа; при L > 4d образуется единичная продольная трещина [23].

Распор пакеров сжимает горизонтальные трещины и исключает разрыв пласта по этим трещинам на более удаленное расстояние, где вертикальные трещины пересекают горизонтальные и в них под давлением проникает жидкость, раскрывая существующие трещины. В случае реализации поинтервального гидроразрыва вкрест скважины, пробуренной параллельно очистному забою, при его приближении происходит дальнейшее раскрытие искусственно созданных трещин для выхода оставшегося метана. Новые образованные вертикальные трещины под действием горного давления не схлопываются, а развиваются (сохраняются). Поинтервальный гидроразрыв обеспечивает увеличение трещиноватости и газопроницаемости угольного пласта, а дальнейшее использование непосредственно энергии горного давления сохраняет их раскрытое состояние. Во время операции гидроразрыва пласта создаваемая трещина распространяется по пути наименьшего сопротивления перпендикулярно направлению действия минимального главного напряжения.

В момент подачи рабочей жидкости в устройство упругие рукава увеличиваются в диаметральном направлении вплоть до соприкосновения со стенками скважины. При этом происходит их укорачивание в осевом направлении.

Поскольку два герметизатора жестко связаны между собой через корпус клапана, в месте их крепления к втулкам возникают значительные растягивающие силы, стремящиеся разорвать это соединение, что снижает надежность работы устройства.

Для контроля параметров гидродинамического воздействия на пласт и оценки качества выполненных работ в шахтных условиях в горизонтальных скважинах пластовой дегазации разработана и изготовлена специальная камера в виде завальцованного с одной стороны армированного прорезиненного гидравлического рукава с герметичным соединением с другой стороны. В этой камере размещается предварительно запрограммированный электронный автономный манометр, после чего подключается к системе подачи флюида в скважину для регистрации изменений давлений при гидродинамических воздействиях. Манометр представляет собой глубинный электронный датчик напряженного типа, позволяющий измерять давления до 34,45 МПа с погрешностью 0,05%. После отключения оборудования осуществляется экспорт данных из электронного манометра с последующим анализом и интерпретацией полученных данных [24–26].

Численное исследование пакерного устройства

Изучению напряженно-деформированного состояния массива горной породы и процесса зарождения и развития в нем продольных или поперечных трещин гидроразрыва при функционировании пакерного устройства посвящено большое количество исследований [27; 28]. Авторами разработаны численные модели зарождения и распространения трещины гидроразрыва, позволяющие определить давление, вызывающее разрушение породы, а также положение, ориентацию и форму зародышевой трещины.

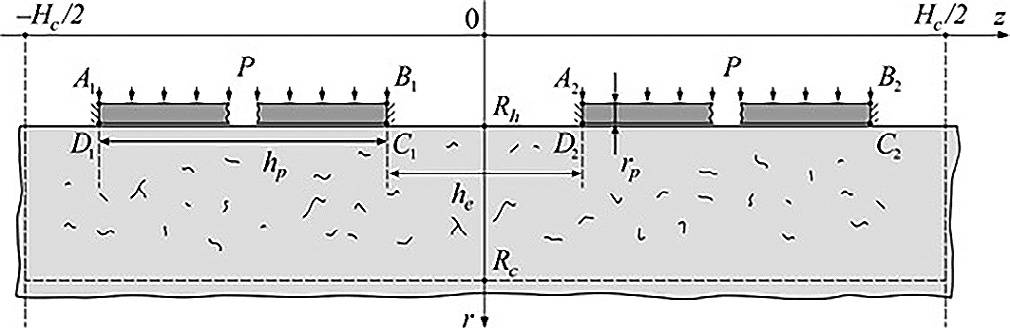

Рис. 4 Схема численного расчета и условия нагружения

Рис. 4 Схема численного расчета и условия нагружения

Fig. 4 Numerical calculation scheme and loading conditions

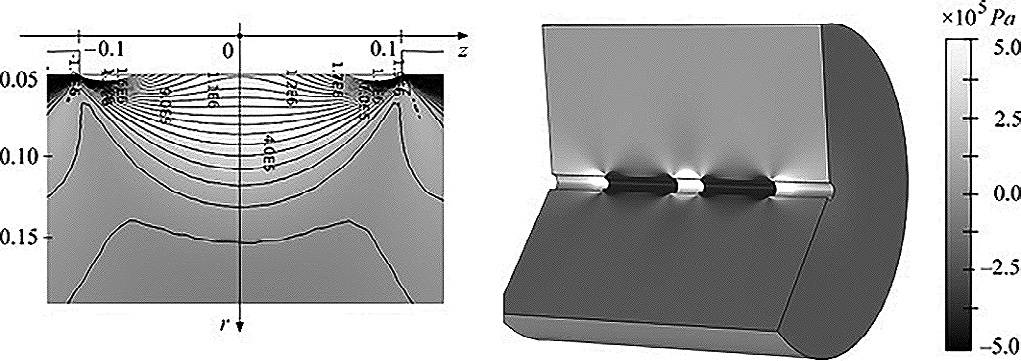

Результаты численных расчетов процесса нагружения стенок скважины расширяющимися под действием внутреннего давления пакерными уплотнителями выполнены с использованием метода конечных элементов в рамках линейной теории упругости в трехмерной осесимметричной постановке программным комплексом COMSOL Multiphysics®. Горная порода и пакерные уплотнители представлены разномодульными упругими материалами (рис. 4). Размеры области горной породы Hc = 2.0 м, Rc = 1.0 м вдоль осей Oz и Or соответственно; радиус скважины Rh = 0.05 м. Два уплотнителя фиксированной длины hp = 0.5 м расположены симметрично относительно оси Or на расстоянии he друг от друга. Толщина резины уплотнителей rp = 15 мм. Горная порода представлена упругим материалом с модулем Юнга Ec = 5.4 ГПа и коэффициентом Пуассона vc = 0.16, характерными для угля. Материал уплотнителей – армированная резина с модулем Юнга Ep = 50 МПа и коэффициентом Пуассона vc = 0.45.

В процессе нагружения при увеличении по шагам внутреннего давления P уплотнители пакера расширяются и область их контакта со стенкой скважины увеличивается. Была проведена серия расчетов для различных значений расстояния he = 10, 20, 30 и 40 см. Установлено, что максимум давления достигается на концах уплотнителей. Известно, что прочность горных пород на растяжение отличается на порядок от прочности на сжатие. Расчеты показали, что растягивающими будут осевые напряжения σz, которые возникают в области, ограниченной по оси Oz уплотнениями (-he / 2 < z < he / 2 ) и примыкающей к стенке скважины. Распределения осевых напряжений для значения расстояния между уплотнителями he = 20 см показывают, что даже без подачи рабочей жидкости в свободное пространство между уплотнителями горная порода находится в растянутом состоянии только под действием усилий, созданных пакерными уплотнителями (рис. 5).

Рис. 5 Распределение осевых напряжений σz на конечном шаге нагружения: а – сечение плоскостью Orz; б – трехмерная картина нагружения

Рис. 5 Распределение осевых напряжений σz на конечном шаге нагружения: а – сечение плоскостью Orz; б – трехмерная картина нагружения

Fig. 5 Distribution of axial stresses σz at the final loading step: а – cross-section with the Orz plane; б – three-dimensional view of loading

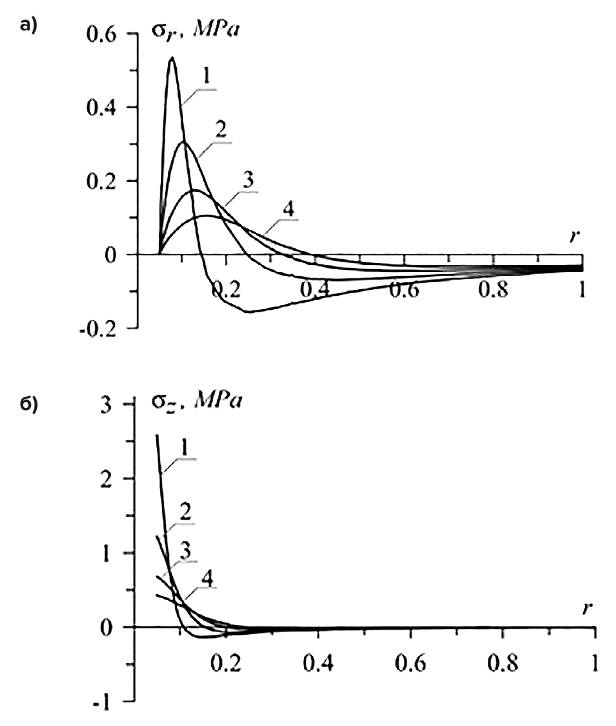

Максимум значений радиальных растягивающих напряжений σr достигается вблизи стенок скважины (на расстоянии от 8 до 15 см), уменьшаясь от значения 0.53 МПа при he = 10 см до значения 0.11 МПа при he = 40 см (рис. 6, а).

Рис. 6 Эпюры радиальных σr (а) и осевых σz (б) напряжений в сечении z = 0 для значений расстояния между уплотнителями he = 10 (1); 20 (2); 30 (3) и 40 см (4)

Рис. 6 Эпюры радиальных σr (а) и осевых σz (б) напряжений в сечении z = 0 для значений расстояния между уплотнителями he = 10 (1); 20 (2); 30 (3) и 40 см (4)

Fig. 6 The radial σr (а) and axial σz (б) напряжений в сечении z = 0 stress diagrams in section z = 0 for the following values of the seal spacing he = 10 (1); 20 (2); 30 (3) and 40 cm (4)

При этом максимум осевых напряжений σz достигается на стенке скважины и изменяется в пределах от 0.42 МПа до 2.6 МПа при he = 40 см и he = 10 см соответственно (рис. 6, б).

Установлено, что в середине одного из уплотнителей радиальные напряжения являются сжимающими и их значения не зависят от расстояния между уплотнителями, а максимум сжимающего усилия достигается на контакте уплотнителя и стенки скважины. Осевые напряжения также являются сжимающими, а их величина не превышает 0,31 МПа.

Выводы

1. Представлен метод направленного гидроразрыва кровли (НГР) для управления труднообрушающейся кровлей в угольных шахтах и средства его реализации при отработке угольных пластов с полным обрушением пород кровли и оставлением межлавных целиков ограниченных размеров. Метод позволяет получить протяженные, направленные в заданном направлении трещины для расслоения и отсечения кровли и обеспечения их управляемого обрушения в различных технологических схемах.

2. Помимо прямых измерений процессов гидроразрыва датчиками давления и расхода жидкости, предложены методы и средства мониторинга процессов гидровоздействия на углепородный массив. Это позволяет получить не только качественную картину изменения ситуации после гидровоздействия, но и количественно оценить полученные результаты. Результаты экспериментальных исследований позволяют сопоставлять их с аналитическими решениями и выявить критерий достоверности полученных результатов.

3. Для повышения эффективности дегазационных работ и снижения газообильности угольных шахт для достижения высоких скоростей проведения подготовительных выработок и высоких нагрузок на очистные забои предложен метод интенсификации газоотдачи угольного пласта из необсаженных скважин, пробуренных из подготовительных выработок. Выполнено обоснование параметров и установлено, что определяющими являются размеры изолированной полости между пакерами и диаметром скважины для образования направленных поперечных относительно оси скважины трещин.

4. Представленная на основе метода конечных элементов численная схема позволяет изучить контактное взаимодействие расширяющихся под действием внутреннего давления пакерных уплотнителей со стенками скважины, а также напряженно-деформированное состояние горной породы в окрестности скважины. Расчеты показали, что в процессе нагружения на поверхности контакта реализуются давления, которые приводят к возникновению существенных растягивающих осевых напряжений в геоматериале в окрестности скважины.

Список литературы

1. Артемьев В.Б., Коршунов Г.И., Логинов А.К., Ютяев Е.П., Шик В.М. Охрана подготовительных выработок целиками на угольных шахтах. СПб.: Наука; 2009. 229 с.

2. Клишин В.И., Рашевский В.В., Артемьев В.Б., Копылов К.Н., Клишин С.В., Опрук Г.Ю. Труднообрушаемые кровли: проблемы и решения для механизированных забоев современного технического уровня угольных шахт. М.: Горное дело; ООО «Киммерийский центр»; 2016. 480 с.

3. Оганесян С.А. Авария в Филиале «Шахта Тайжина» ОАО ОУК «Южкузбассуголь» - хроника, причины, выводы. Уголь. 2004;(6):25–28.

4. Li T., Cai M.F., Cai M. A review of mining-induced seismicity in China. International Journal of Rock Mechanics and Mining Sciences. 2007;44(8):1149–1171. https://doi.org/10.1016/j.ijrmms.2007.06.002

5. Dou L.-M., Lu C.-P., Mu Z.-L., Gao M.-S. Prevention and forecasting of rock burst hazards in coal mines. Mining Science and Technology (China). 2009;19(5):585–591. https://doi.org/10.1016/S1674-5264(09)60109-5

6. Трубецкой К.Н., Рубан А.Д., Викторов С.Д., Малинникова О.Н., Одинцев В.Н., Кочанов А.Н., Учаев Д.В. Фрактальная структура нарушенности каменных углей и их предрасположенность к газодинамическому разрушению. Доклады академии наук. 2010;431(6):818–821. Режим доступа: https://naukarus.com/fraktalnaya-struktura-narushennosti-kamennyh-ugley-i-ihpredraspolozhennost-k-gazodinamicheskomu-razrusheniyu

7. Трубецкой К.Н., Рубан А.Д., Забурдяев В.С. Методология обоснования способов и параметров дегазации угольных шахт. Физико-технические проблемы разработки полезных ископаемых. 2011;(1):3–11.

8. Рубан А.Д., Забурдяев В.С., Забурдяев Г.С., Матвиенко Н.Г. Метан в шахтах и рудниках России: прогноз, извлечение и использование. М.: ИПКОН РАН; 2006. 312 с.

9. Ножкин Н.В. Заблаговременная дегазация угольных месторождений. М.: Недра; 1979. 271 с.

10. Сергеев И.В., Забурдяев В.С., Айруни А.Т. и др. Управление газовыделением в угольных шахтах при ведении очистных работ. М.: Недра; 1992. 256 с.

11. Сластунов С.В. Заблаговременная дегазация и добыча метана из угольных месторождений. М.: Изд-во Моск. гос. горного ун-та; 1996. 441 с.

12. Малышев Ю.Н., Худин Ю.Л., Васильчук М.П. и др. Проблемы разработки метаноносных пластов в Кузнецком угольном бассейне. М.: Изд-во Академии горных наук; 1997. 463 с.

13. Пучков Л.А., Сластунов С.В., Федунец Б.И. Перспективы добычи метана в Печорском угольном бассейне. М.: Изд-во Моск. гос. горного ун-та; 2004. 557 с.

14. Чернов О.И., Кю Н.Г. О флюидоразрыве породных массивов. Физико-технические проблемы разработки полезных ископаемых. 1988;(6):81–92.

15. Клишин В.И. Адаптация механизированных крепей к условиям динамического нагружения. Новосибирск: Наука; 2002. 200 с.

16. Сикора П., Смыслов Д., Плетнер О. Особенности заблаговременной дегазации угольных пластов методом бурения скважин с поверхности. Глюкауф. 2008;(1):39–45.

17. Ремезов А.В., Торро В.О. Анализ развития технологии и способов направленного бурения дегазационных скважин: вертикальных, наклонных и горизонтальных. Вестник Научного центра ВостНИИ по промышленной и экологической безопасности. 2019;(1):53–74. https://doi.org/10.25558/VOSTNII.2019.20.86.006

18. Шумилов В.А., Аксельрод С.М., Шумилов А.В. Геофизические исследования скважин при разведке и добыче метана угольных пластов. Пермь: Пермский гос. нац. исслед. ун-т; 2014. 138 с.

19. Пармузин П.Н. Зарубежный и отечественный опыт освоения ресурсов метана угольных пластов. Ухта: УГТУ; 2017. 109 с. Режим доступа: https://www.geokniga.org/bookfiles/geokniga-zarubezhnyy-i-otechestvennyy-opyt-osvoeniya-resursov-metanaugolnyh-plastov.pdf?ysclid=laf661bg3c697046630

20. Клишин В.И., Кокоулин Д.И., Кубанычбек Б., Дурнин М.К. Разупрочнение угольного пласта в качестве метода интенсификации выделения метана. Уголь. 2010;(4):40–42.

21. Klishin V.I., Opruk G.Y., Tatsienko A.L. Technology and means of a coal seam interval hydraulic fracturing for the seam degassing intensification. IOP Conference Series: Earth and Environmental Science. 2017;53(1):012019. https://doi.org/10.1088/1755-1315/53/1/012019

22. Jeffrey R., Mills K., Zhang X. Experience and results from using hydraulic fracturing in coal mining. In: Guo W., Shen B., Tan Y., Cheng W., Yan S. (eds.) Proceedings of the 3rd International Workshop on Mine Hazards Prevention and Control, Brisbane, Australia, 19–21 November 2013. Atlantis Press; 2013, pp. 110–116.

23. El Rabaa W. Experimental study of hydraulic fracture geometry initiated from horizontal wells. In: SPE Annual Technical Conference and Exhibition. San Antonio, Texas, October 8–11, 1989. Society of Petroleum Engineers; 1989. https://doi.org/10.2118/19720-MS

24. Тайлаков О.В., Уткаев Е.А., Смыслов А.И. Мониторинг параметров гидродинамического воздействия на угольный пласт в шахтных условиях. Наука и техника в газовой промышленности. 2018;1:88–90.

25. Тайлаков О.В., Кормин А.Н., Уткаев Е.А. Оценка газоносности и проницаемости угольных пластов в шахтных условиях. Горный информационно-аналитический бюллетень. 2018;(S49):148–157. https://doi.org/10.25018/0236-1493-2018-11-49-148-157

26. Tailakov O.V., Utkaev E.A., Kormin A.N. Intensification of gas recovery from coal seams applying the method of hydrodynamic impact in horizontal boreholes. IOP Conference Series: Earth and Environmental Science. 2019:377:012047. https://doi.org/10.1088/1755-1315/377/1/012047

27. Курленя М.В., Сердюков С.В. Патутин А.В., Шилова Т.В. Интенсификация подземной дегазации угольных пластов методом гидроразрыва. Физико-технические проблемы разработки полезных ископаемых. 2017;(6):3–9. https://doi.org/10.15372/FTPRPI20170601

28. Черный С.Г., Лапин В.Н., Есипов Д.В., Куранаков Д.С. Методы моделирования зарождения и распространения трещин. Новосибирск: Изд-во СО РАН; 2016. 312 с.