Перспективные технические решения в повышении эффективности выпуска минерального сырья из бункерных емкостей

![]() В.С. Великанов1, И.А. Гришин2, О.А. Лукашук1, В.В. Давыдова1, А.Д. Лукашук1

В.С. Великанов1, И.А. Гришин2, О.А. Лукашук1, В.В. Давыдова1, А.Д. Лукашук1

1 Уральский федеральный университет имени первого Президента России Б.Н. Ельцина, г. Екатеринбург, Российская Федерация

2 Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

Горная Промышленность №3 / 2023 стр. 102-107

Резюме: Эффективная переработка полезных ископаемых определяется правильностью стратегии выбора техники и технологии при производстве работ. В современных условиях, когда необходимо наращивание производственной мощности действующих горно-обогатительных комбинатов, повышение производительности производства не может рассматриваться в отрыве от возможностей конкретного технологического оборудования. При решении вопросов повышения эффективности горно-обогатительного оборудования требуется особо уделять внимание оптимизации его взаимодействия в единой технологической схеме. Общеизвестно, что на горно-перерабатывающих предприятиях бункерные емкости предназначены для приема горной породы, дозировки и равномерной подачи сыпучих и кусковых материалов из бункера в технологические машины. Параметры бункера должны определяться с учетом характеристик используемого материала. Цель исследования – реализация оптимальной конструкции бункер-питателей, с возможностью движения материала по траектории, близкой к брахистохронной кривой. По представленным аналитическим зависимостям установлены основные характеристики выпуска минерального сырья из бункеров-питателей в условиях горно-обогатительных комбинатов. Полученные данные могут быть использованы в дальнейших исследованиях для реализации математической модели движения материала, а также в реализации оптимальной конструкции бункера. При решении поставленных задач использовался комплексный подход, включающий: системный научный анализ и обобщение ранее опубликованных исследований. Предложен подход в разработке перспективной конструкции бункер-питателя для подачи минерального сырья на основе использования направляющих, максимально приближенных к брахистохронной кривой. Данный подход может быть реализован в конструкциях бункер-питателей для горнообогатительных комбинатов с целью снижения энергозатрат на перемещение и подачу минерального сырья.

Ключевые слова: бункер, бункер-питатель, минеральное сырье, горно-обогатительное оборудование, брахистохрона

Благодарности: Работа выполнена при финансовой поддержке Министерства науки и высшего образования РФ (проект №FRZU-2023–0008).

Для цитирования: Великанов В.С., Гришин И.А., Лукашук О.А., Давыдова В.В., Лукашук А.Д. Перспективные технические решения в повышении эффективности выпуска минерального сырья из бункерных емкостей. Горная промышленность. 2023;(3):102–107. https://doi.org/10.30686/1609-9192-2023-3-102-107

Информация о статье

Поступила в редакцию: 27.04.2023

Поступила после рецензирования: 18.05.2023

Принята к публикации: 21.05.2023

Информация об авторах

Великанов Владимир Семенович – доктор технических наук, профессор кафедры подъемно-транспортных машин и роботов, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина, г. Екатеринбург, Российская Федерация, профессор кафедры автоматики и компьютерных технологий, Уральский государственный горный университет, г. Екатеринбург, Российская Федерация; ORCID https://orcid.org/0000-0001-5581-2733; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Гришин Игорь Анатольевич – кандидат технических наук, заведующий кафедрой геологии, маркшейдерского дела и обогащения полезных ископаемых, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация; ORCID https://orcid.org/0000-0001-8010-7542; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Лукашук Ольга Анатольевна – кандидат технических наук, заведующий кафедрой подъемно-транспортных машин и роботов, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина, г. Екатеринбург, Российская Федерация; ORCID https://orcid.org/0000-0002-4952-0344; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Давыдова Виктория Витальевна – старший преподаватель кафедры подъемно-транспортных машин и роботов, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина, г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Лукашук Алена Дмитриевна – студентка группы НМТ493319, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина, г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Важным элементом технологического оборудования горно-обогатительных комбинатов и перегрузочных систем являются устройства в виде бункеров, которым свойственно выполнять ряд функций в общей цепи переработки минерального сырья, а именно усреднение входящего грузопотока материала, сглаживание неравномерности потока по времени и величине, обеспечение равномерности загрузки забункерных транспортных технологических средств, аккумулирование материала во время перерывов в работе и др. Эффективность выполнения указанных функций определяется вместимостью бункера, статическими характеристиками входящего материала и производительностью бункерного оборудования.

Значительный вклад в решение теоретических вопросов создания бункеров внесли ученые советской школы, такие как: К.В. Алферов, Г.П. Ананьин, С.А. Бондарь, К.А. Разумов, М.С Четверик, В.М. Шрамко, А.В. Юдин и другие видные ученые. Принято следующее деление бункеров по функциональному признаку: приемные, аккумулирующие, распределительные и погрузочные.

К основным геометрическим параметрам бункеров относятся:

– размеры сечений прямоугольных бункеров L × B, где L и B – длина и ширина сечения, м;

– диаметры сечений круглых бункеров D, м;

– размер выпускного отверстия l × b для прямоугольных и диаметр d для круглых бункеров;

– высота бункера H, м;

– угол наклона стенок в вертикальной плоскости α, град;

– толщина стенки S, мм.

Для бункеров, форма которых отличается от перечисленных трех, могут быть и другие геометрические размеры.

Бункеры принято классифицировать по назначению на стационарные, переносные, передвижные, самоходные [1–6]. Наибольшее распространение на горно-перерабатывающих предприятиях получили бункеры прямоугольной и круглой форм. В силу конструктивных особенностей прямоугольные бункеры распространены значительно больше, чем круглые, это объясняется удобством их размещения в сетке колонн и возможностью монтажа из линейных и плоских элементов. Однако они имеют и недостатки, к которым следует отнести неизбежность образования застойных зон груза в местах пересечения смежных стенок, но при достаточно больших площадях выпускных отверстий и углах наклона стенок выгрузной воронки прямоугольные бункеры работают удовлетворительно. Бункеры призматической формы (ящичные) представляют собой призму с горизонтальным дном, иногда к ним подвешиваются воронки.

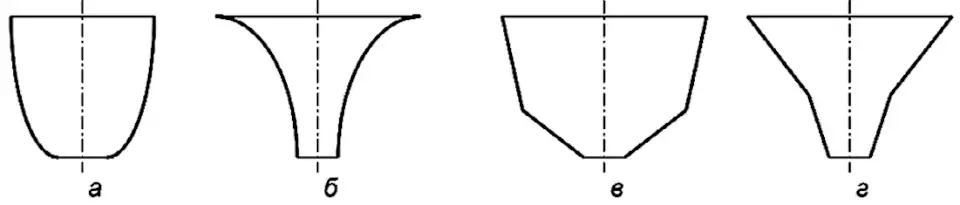

Среди лотковых бункеров наибольшую геометрическую емкость (при одних и тех же габаритах) имеют бункеры с параболическими стенками (рис. 1). Благодаря особенностям своей статической работы стенки параболической формы требуют минимального расхода материала.

Во время выгрузки остатков груза из бункера верхние слои, стекая к выгрузной воронке, ускоряются в движении. Таким образом, осуществляется максимальное опорожнение емкости. Однако часть объема, где угол наклона стенок увеличивается к выпускному отверстию (рис. 1, а), фактически не используется. Поэтому даже при хорошо сыпучих грузах в бункере с параболическими стенками полезный объем меньше расчетного. Для трудносыпучих грузов эти места стенок в бункере являются хорошим основанием для развивающегося сводообразования. Кроме того, в параболическом бункере не может быть устроено продольное щелевое отверстие, а при выпуске груза из отдельных отверстий между ними образуются залежи даже в центральной части бункера. Все эти причины определяют очень низкий коэффициент использования емкости параболических бункеров при плохосыпучих материалах. Например, на обогатительных фабриках черной и цветной металлургии для плохосыпучих руд коэффициент использования расчетной емкости принимается равным 0,13–0,35. По этим причинам параболическая форма стенок бункера часто применяется для бункеров большой глубины. Таким образом, применение параболических бункеров для плохосыпучих грузов нецелесообразно.

В отечественной и зарубежной литературе нередко можно встретить описание бункера с гиперболическим очертанием стенок (рис. 1, б). В этом случае угол наклона стенки по мере уменьшения высоты над выпускным отверстием постепенно увеличивается, и по всей высоте сохраняются примерно одинаковые условия для зависания груза. Такая форма позволяет полностью исключить сводообразование и свести к минимуму отложения зависшего материала. Несмотря на указанные достоинства, гиперболический бункер нельзя рекомендовать для широкого применения ввиду большого усложнения строительной конструкции и значительно меньшей емкости бункера. К бункерам сложной формы можно также отнести емкости с переломной поверхностью стенок, образующих как внутренний тупой угол (рис. 1, в), так и внешний (рис. 1, г). В первом случае дополнительные соединения поверхностей стенок отрицательно сказываются на процессе истечения и стимулируют сводообразование в этих местах. Отрицательным качеством второго варианта является существенное уменьшение объема.

Рис. 1 Схемы конструкций бункеров сложной формы

Рис. 1 Схемы конструкций бункеров сложной формы

Fig. 1 Schematic designs of complex shape bins

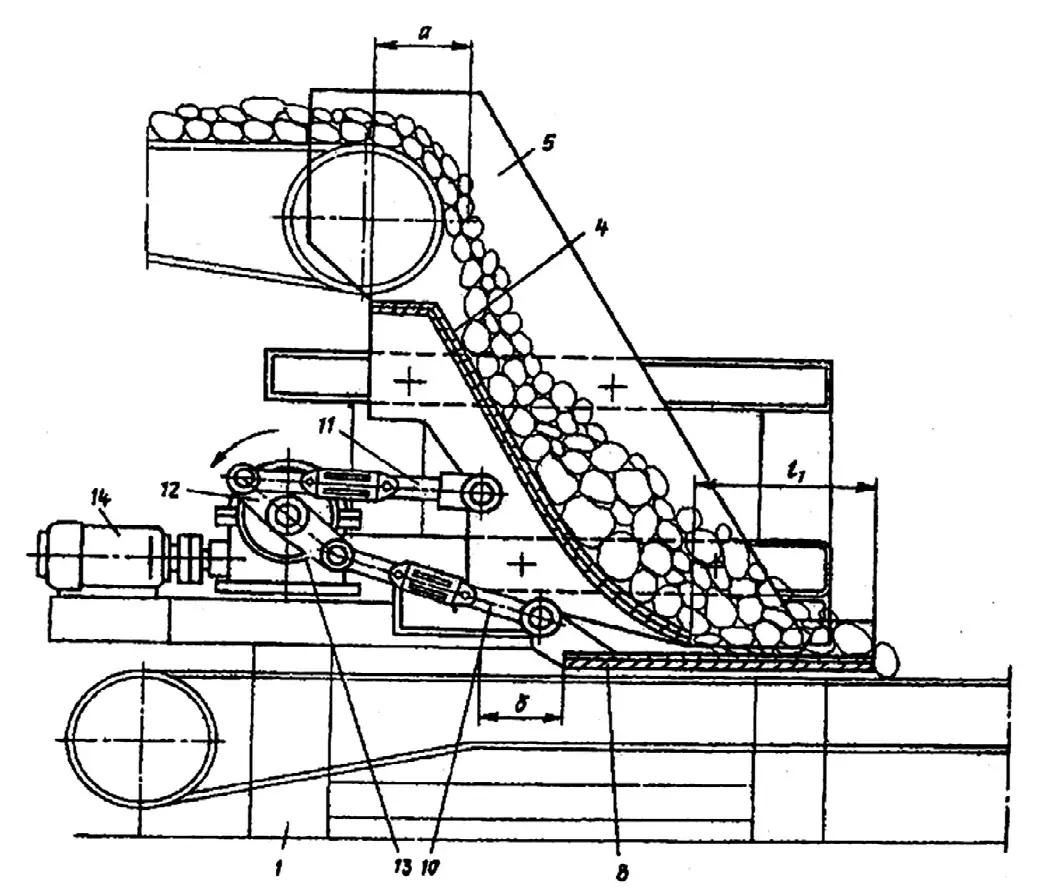

Для приема минерального сырья от стационарных или мобильных погрузочных средств непрерывного действия на горных предприятиях применяются специальные устройства и конструкции (рис. 2), которые обычно состоят из бункерной емкости (загрузочный желоб, воронка и др.) с размерами, обеспечивающими непрерывной прием материала от передающей машины с учетом: траектории движущегося потока; изменения мощности грузопотока; аккумулирования определенной порции материала при внезапном отказе подающей машины (чаще всего, конвейера).

![Рис. 2 Возможные конфигурации бункеров в составе перегрузочных систем: 1 – бункер; 2 – борт; 3 – питатель Источник: [1; 3] Fig. 2 Possible designs of bins as part of the transfer units: 1 – bin; 2 – board; 3 – feeder Source: [1; 3]](/images/2023/03_2023/102_2.webp) Рис. 2 Возможные конфигурации бункеров в составе перегрузочных систем: 1 – бункер; 2 – борт; 3 – питатель Источник: [1; 3]

Рис. 2 Возможные конфигурации бункеров в составе перегрузочных систем: 1 – бункер; 2 – борт; 3 – питатель Источник: [1; 3]

Fig. 2 Possible designs of bins as part of the transfer units: 1 – bin; 2 – board; 3 – feeder Source: [1; 3]

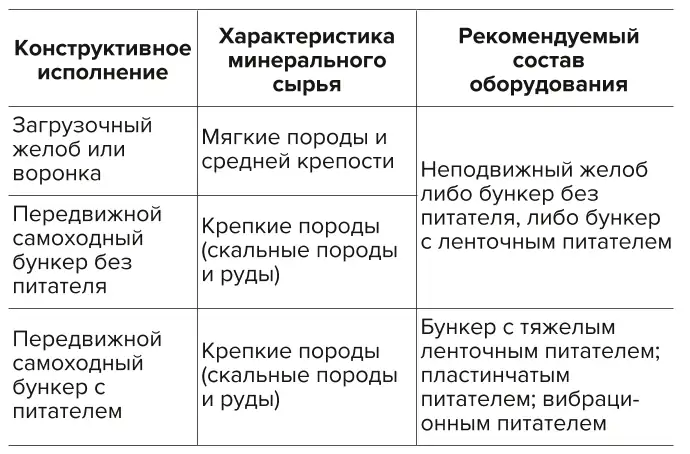

В соответствии с принципом работы и элементным техническим оснащением эти устройства принято называть – приемные загрузочные устройства, встречается интерпретация данного оборудования как система «бункер-питатель» (табл. 1, рис. 3, 4).

Рис. 3 Перегрузочное устройство с возможностью регулирования потока минерального сырья

Рис. 3 Перегрузочное устройство с возможностью регулирования потока минерального сырья

Fig. 3 Transfer unit with the mineral flow control option

На рис. 3 представлено устройство с возможностью регулирования потока минерального сырья с последующей передачей на приемный конвейер. С технической точки зрения данное устройство реализовано следующим образом: содержит неподвижную раму 1 с направляющими 2 и 3, наклонный приемный лоток 4 с бортами 5. В направляющих

Таблица 1 Элементное оснащение приемных загрузочных устройств

Table 1 Components of the bin-and-feeder systems укреплены ползуны скольжения, соединенные с лотком. Под лотком расположена выдвижная регулировочная плита 8, установленная в своих направляющих.

укреплены ползуны скольжения, соединенные с лотком. Под лотком расположена выдвижная регулировочная плита 8, установленная в своих направляющих.

Лоток и плита шарнирно через телескопические тяги 10 и 11 связаны с разноплечим рычагом 12, жестко насаженным на выходной вал редуктора 13 с приводом от двигателя 14. Принцип работы достаточно прост, при запуске конвейеров от датчиков скорости на двигатель поступает сигнал. Вал редуктора 13 приводит во вращение рычаг 12, который через тяги 10 и 11 смещает соответственно лоток 4 вправо, а плиту 8 – влево, и ставит их в расчетное положение. При этом заданный размер 4 регулирует скорость подачи сырья на ленту приемного конвейера [3].

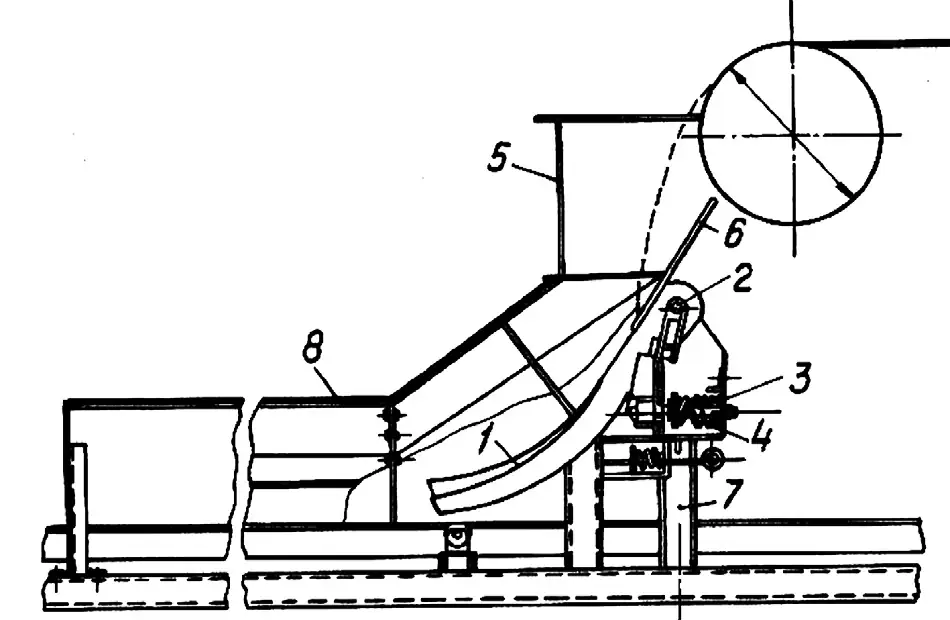

Автором в работе [3] представлено переставное устройство с полупринудительным движением материала, включающее воронку со встроенным консольным криволинейным грохотом. Схематически устройство приведено на рис. 4, которое включает колосники 1, свободно насаженные на неподвижную ось 2, установленную на опорной раме 7. Колосники имеют Т-образную форму и выполнены как балки равного сопротивления, короткий конец колосника опирается на пружину 4 с ограничителем хода 3. Колосники выполнены с расширяющейся щелью. При падении на них материала они совершают колебания, способствуют прохождению материала и очистке грохота. Минеральное сырье с барабана падает на приемную плиту 6, встроенную в загрузочную воронку 5, опирающуюся вместе с бортами 8 на металлоконструкцию конвейера.

Рис. 4 Переставное устройство с полупринудительным движением материала

Рис. 4 Переставное устройство с полупринудительным движением материала

Fig. 4 Movable transfer device with semi-forced material flow

Материалы и методы исследования

В технической литературе наиболее полно описаны закономерности движения сыпучих материалов для условий подземных горных работ. Рекомендованы критерии оценки процесса: критерий сыпучести, коэффициент проходимости. В частности, размеры предельного сводообразующего отверстия, при котором протекает устойчивый гравитационный выпуск крупнокусковой горной массы, характеризуются величиной коэффициента проходимости от 4,0 до 5,5.

Необходимо отметить, что толчком для исследования и практического применения свойства брахистохроны послужили публикации А.В. Юдина, А.Г. Попова, В.С. Шестакова «Бункерные системы комплексов комбинированного транспорта в карьерах» (2019 г., DOI: 10.21440/0536-1028-20192-128-139) и Б.М. Новожилова «Исследование траектории спуска в агрегатах экстренной эвакуации космонавтов на стартовых комплексах» (2019 г., DOI: 10.18698/2308-60332019-10-1924) [7; 8]. В данных публикациях авторы адаптируют классическую задачу о брахистохроне для решения прикладных вопросов. Рассматриваемая задача поставлена И. Бернулли в 1696 г. и на сегодняшний момент рассмотрена многими знаменитыми учёными, имеет множество всевозможных способов и вариантов решения. Подходы для решения указанной задачи опираются на знания таких математических дисциплин, как функциональный анализ, методы оптимизации, методы вариационных исчислений.

Поэтому с точки зрения проблематики вопроса, решаемого в конкретной работе, нет необходимости в представлении всех возможных решений, полученных выдающимися учеными. Они достаточно подробно представлены и описаны в научно-технической литературе [9]. Очевиден также и тот факт, что возможности брахистохроны могут использоваться в различных отраслях промышленного производства, например, доставке грузов, в элеваторах, в аварийно-спасательным деле, в реализации строительства спортивных сооружений и др. [10].

![Рис. 5 Расчетные схемы при разной форме поверхности: а – прямолинейная стенка; б – параболическая; в – цилиндрическая Источник: [7] Fig. 5 Calculation diagrams for different surface shapes: а – a rectilinear wall; б – a parabolic wall; в – a cylindrical wall Source: [7]](/images/2023/03_2023/102_5.webp) Рис. 5 Расчетные схемы при разной форме поверхности: а – прямолинейная стенка; б – параболическая; в – цилиндрическая Источник: [7]

Рис. 5 Расчетные схемы при разной форме поверхности: а – прямолинейная стенка; б – параболическая; в – цилиндрическая Источник: [7]

Fig. 5 Calculation diagrams for different surface shapes: а – a rectilinear wall; б – a parabolic wall; в – a cylindrical wall Source: [7]

На рис. 5 приведены расчетные схемы по определению скоростных качеств приемных стенок бункерных емкостей. Наиболее скоростной формой поверхности приемной стенки из рассмотренных является параболическая. Это объясняется тем, что параболическая поверхность близка по профилю к циклоидальной поверхности, которая обладает особым свойством, присущим брахистохроне [7].

Результаты и их обсуждение

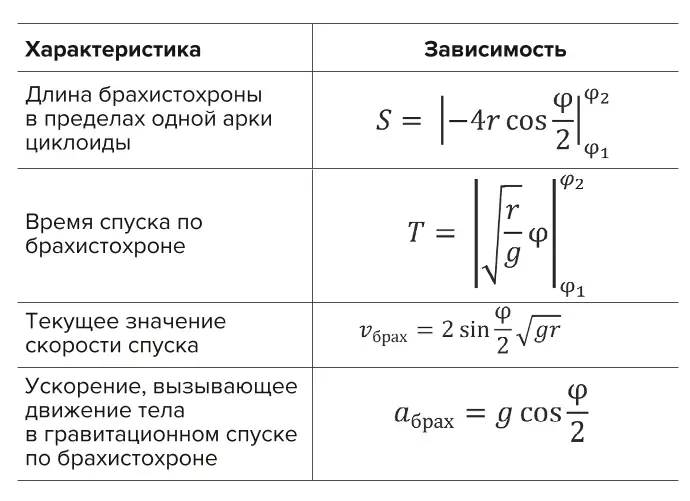

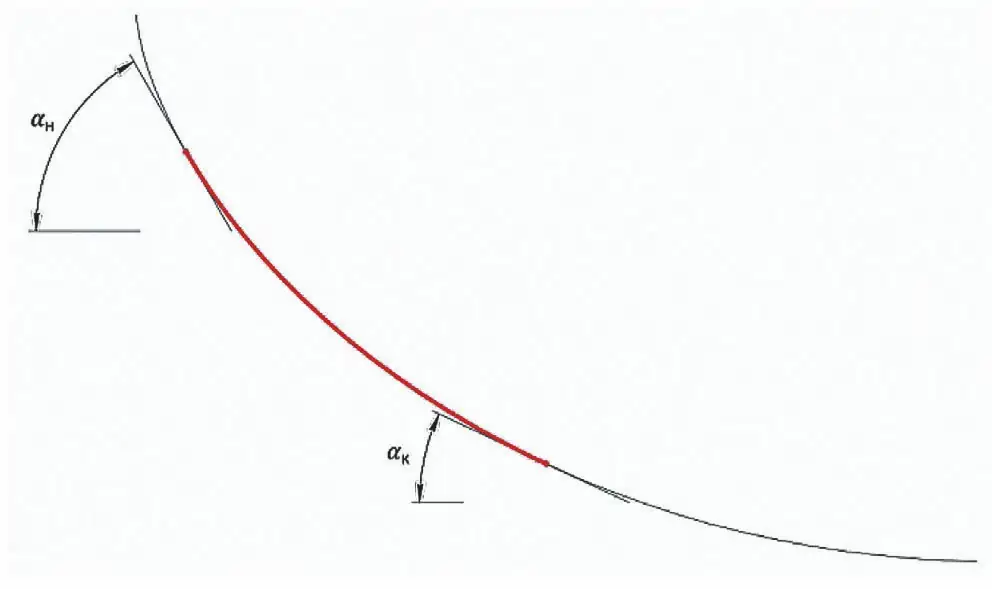

Таблица 2 Зависимости, описывающие спуск (движение) по брахистохроне

Table 2 Dependencies describing the downward flow (descent) along the brachistochrone path

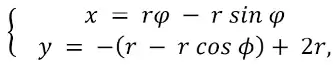

Брахистохрона определяется системой уравнений в параметрическом виде:

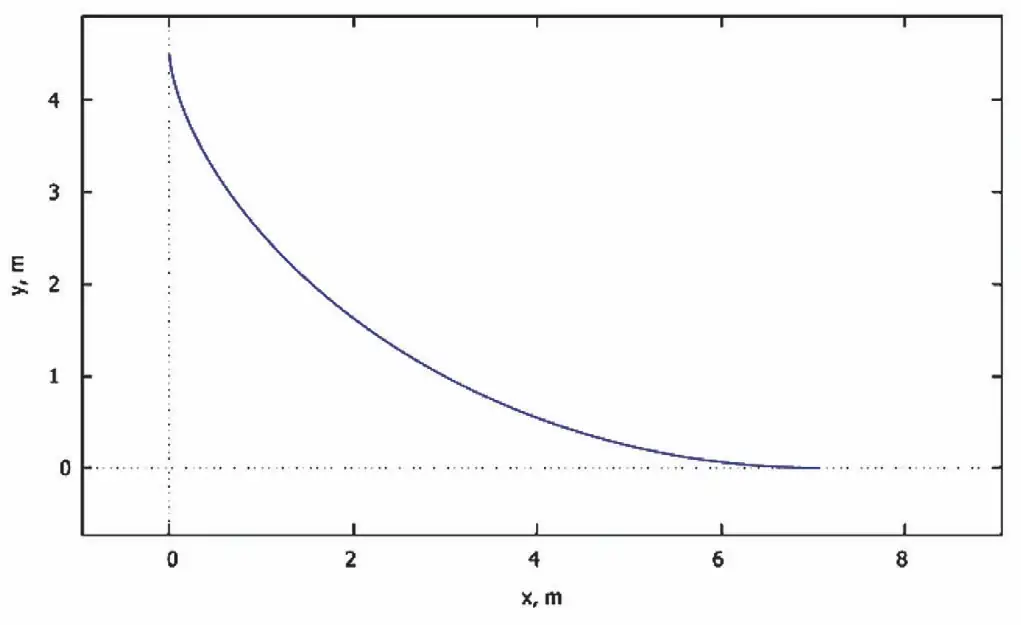

где r – радиус производящей окружности, φ ∈ [0; π] – параметр, угол поворота производящей окружности. Здесь слагаемое +2r = ℎ (высота верхней точки кривой) задает смещение циклоиды по оси y так, чтобы вся кривая лежала в I четверти. Поставленная задача – определение времени спуска по заданной траектории приемных стенок бункерных емкостей – предполагает получение зависимости T (r, φ1, φ2) в аналитическом виде. В связи с этим выбран численный метод, а именно провести симуляцию с разбиением кривой на множество (порядка 100...1000) прямолинейных сегментов. Движение на каждом сегменте рассматривается и рассчитывается как равноускоренное движение по наклонной плоскости. Метод численного расчета позволяет довольно гибко построить брахистохрону с различными начальными углами, выполнить симуляцию и провести анализ полученных результатов, обеспечивая при этом достаточный уровень точности (рис. 6, 7). Для этих численных расчетов были написаны алгоритмы на языке Python.

Рис. 6 Брахистохрона, сгенерированная по 6300 точкам

Рис. 6 Брахистохрона, сгенерированная по 6300 точкам

Fig. 6 A brachistochrone path generated using 6300 points

Рис. 7 Начальный и конечный углы кривой и соответствующие точки, где касательные проходят под этими углами

Рис. 7 Начальный и конечный углы кривой и соответствующие точки, где касательные проходят под этими углами

Fig. 7 The initial and final angles of the curve and the corresponding points where the tangents pass at these angles

Далее в зависимости от условий каждой конкретной расчетной задачи выполняются следующие алгоритмы:

– находится точка кривой, касательная к которой образует заданный угол с горизонталью. Точнее, берется начальная точка такого прямолинейного отрезка приемных стенок бункерных емкостей, который расположен под этим углом;

– выполняется «обрезка» изначальной полной трассы по точкам, соответствующим углам наклона касательной;

– «обрезанная» кривая переносится в начало координат так, чтобы крайняя левая точка кривой лежала на оси 0y, а крайняя нижняя – на оси 0x;

– выполняется масштабирование кривой так, чтобы ордината крайней верхней точки кривой была равна заданной высоте.

Заключение

Таким образом, несмотря на повсеместное распространение бункеров и бункерных емкостей, теория их рабочего процесса до настоящего времени недостаточно изучена и разработана. Поэтому технология процесса выпуска минерального сырья должна основываться на совершенствовании методов моделирования движения раздробленной горной массы, обладающей неравномерным гранулометрическим составом, влажностью, и установлении теоретических зависимостей, определяющих форму и конструктивные параметры бункера в соответствии с тем видом движения в нем минерального сырья, который обусловлен производственной необходимостью с точки зрения технико-экономической целесообразности и техники безопасности. В связи с этим в каждом конкретном случае для аналитического решения поставленных задач необходима вполне конкретная научно обоснованная модель системы «бункер–материал», учитывающая достаточно полно физико-механические свойства сырья и конструктивные параметры бункера.

Список литературы

1. Горюшинский И.В., Кононов И.И., Денисов В.В., Горюшинская Е.В., Петрушкин Н.В. Емкости для сыпучих грузов в транспортно-грузовых системах. Самара: СамГАПС; 2003. 232 с.

2. Бондарь С.А. Определение рациональной ёмкости бункера при комбинированном транспорте на карьерах. Физико-технические проблемы разработки полезных ископаемых. 1967;(6):106–108.

3. Юдин А.В. Теория и технические решения транспортно-перегрузочных систем в карьерах. Екатеринбург: Изд-во УГГУ; 2011. 507 с.

4. Воробьёв А.А., Мигров А.А. Анализ и выбор геометрических параметров бункера для изучения процесса выгрузки сыпучих материалов. Известия Петербургского университета путей сообщения. 2022;19(1):97–104. https://doi.org/10.20295/1815-588X-2022-19-1-97-104

5. Квапил Р. Движение сыпучих материалов в бункерах [пер. с нем. А.И. Самодурова и О.А. Яковлева]. М.: Гос. научно техн. изд-во лит-ры по горному делу; 1961. 79 с.

6. Зенков Р.Л., Гриневич Г.П., Исаев В.С. Бункерные устройства. М.: Машиностроение; 1977. 223 с.

7. Юдин А.В., Попов А.Г., Шестаков В.С. Бункерные системы комплексов комбинированного транспорта в карьерах. Известия высших учебных заведений. Горный журнал. 2019;(2):128–139. Available at: https://doc365.ru/uploads/store/5fbcd9944795c5.99875637_ekglopmjhifnq.pdf

8. Новожилов Б.М. Исследование траектории спуска в агрегатах экстренной эвакуации космонавтов на стартовых комплексах. Инженерный журнал: наука и инновации. 2019;(10):1–13. https://doi.org/10.18698/2308-6033-2019-9-1924

9. Зароднюк А.В., Черкасов О.Ю. Качественный анализ оптимальных траекторий движения материальной точки в сопротивляющейся среде и задача о брахистохроне. Известия Российской академии наук. Теория и системы управления. 2015;(1):41–49. https://doi.org/10.7868/S0002338815010138

10. Великанов В.С., Дерина Н.В., Кочержинская Ю.В., Мамай Н.В., Логунова Т.В. Применение задачи о брахистохроне в исследовании траектории спуска сосуда на открытых горных работах. Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2022;20(4):5–14. https://doi.org/10.18503/1995-2732-2022-20-4-5-14