Инновационные решения в повышении эффективности крупного дробления на железорудных горно-обогатительных комбинатах

![]() А.Г. Липатов, В.О. Фурин1, А.А. Холодков1, А.Г. Журавлев2

А.Г. Липатов, В.О. Фурин1, А.А. Холодков1, А.Г. Журавлев2

1 ПАО «Уралмашзавод», г. Екатеринбург, Российская Федерация

2 Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация

Горная Промышленность №3 / 2023 стр. 93-100

Резюме: Необходимость наращивания производительности дробильно-обогатительных производств горно-обогатительных комбинатов, разрабатывающих месторождения высокопрочных и абразивных руд, основные из которых сосредоточены в пределах Курской магнитной аномалии, потребовала решения ряда технологических задач в дробильном переделе. Для этого в результате анализа показателей крупного, среднего и мелкого дробления руд сформулированы требования, на основании которых ПАО «Уралмашзавод» выполнило научно-исследовательские и опытно-конструкторские работы с целью усовершенствования дробилок ККД-1500/180-2П. В результате модернизации удалось оптимизировать профиль камеры дробления под крепкие высокоабразивные руды, достигнув повышения производительности крупного дробления на 8–10% и степени дробления на 29%. За счет увеличенного вертикального регулирования дробящего конуса обеспечена стабильность гранулометрического состава продукта дробления ККД, при этом увеличен межремонтный период их перефутеровки на 92% и уменьшены ремонтно-эксплуатационные расходы на перефутеровку дробилок ККД на 48–50%. Также отмечено уменьшение количества забутовок дробилок крупного дробления на 25%, что дополнительно обеспечивает стабильность подачи руды на последующие стадии дробления и измельчения. Эксплуатационные испытания модернизированных дробилок ККД-1500/180-2П показали следующий технико-экономический эффект в сопутствующем переделе стадии среднего и мелкого дробления: прирост объема подрешетного продукта грохотов предварительного грохочения, снижение крупности продукта дробления второй стадии за счет уменьшения разгрузочной щели дробилок второй стадии, уменьшение продолжительности цикла дробления третьей стадии (мелкое дробление) и снижение циркулирующей нагрузки на второй и третьей стадиях дробления, что позволило увеличить производительность среднего и мелкого дробления на 3–5%. Расчетный эффект в части экономии на ремонтно-эксплуатационном обеспечении дробилок крупного, среднего и мелкого дробления составил порядка 20%.

Ключевые слова: дробилка крупного дробления, ККД-1500/180, камера дробления, крепкие высокоабразивные руды, межремонтный период, производительность дробления, гранулометрический состав

Для цитирования: Липатов А.Г., Фурин В.О., Холодков А.А., Журавлев А.Г. Инновационные решения в повышении эффективности крупного дробления на железорудных горно-обогатительных комбинатах. Горная промышленность. 2023;(3):93–100. https://doi.org/10.30686/1609-9192-2023-3-93-100

Введение

Производство сырья для черной металлургии в России во многом базируется на богатых рудах железистых кварцитов, основная часть которых сосредоточена в пределах Курской магнитной аномалии. Основная продукция подобных горно-обогатительных комбинатов (ГОК) – железорудный концентрат, железорудные окатыши и железная агломерационная руда. Важную роль в их функционировании играет обогатительный передел, первичным элементом которого является дробление. Технологическим процессом предусматривается, как правило, четыре стадии дробления: крупное, иногда редукционное, среднее, мелкое (реализовано на конусных дробилках) и в ряде случаев тонкое (валковые дробилки). На первичном дроблении зачастую используются дробилки ККД-1500/180 производства ПАО «Уралмашзавод». Загрузка дробилок осуществляется из приемных бункеров, заполняемых железнодорожным транспортом. Дробилки зарекомендовали себя как надежные машины, срок службы которых, несмотря на тяжелые условия работ по дроблению прочных высокоабразивных руд месторождений железистых кварцитов, продлевался, учитывая их удовлетворительное состояние.

За последние годы ПАО «Уралмашзавод» благодаря научно-техническому сотрудничеству с горнодобывающими предприятиями и научными институтами выполнило серию работ по целевой модернизации ККД1500/180 [1] за счет реализации следующих технических решений:

- увеличена мощность привода с 400 до 800 кВт;

- увеличена частота качаний дробящего конуса с 90 до 110 об/мин.;

- внедрена система автоматического поддержания высотного положения дробящего конуса;

- внедрена система воздушного пылеподавления в эксцентриковом узле;

- внедрена обновленная фильтровальная группа системы смазки;

- установлен дополнительный контур охлаждения системы смазки;

- механизирован ремонтный процесс;

- разработан безопасный способ замера щели без доступа внутрь дробилки.

Апробация данных разработок позволила достичь следующих технологических показателей при дроблении руд с пределом прочности 180–200 МПа и абразивностью 0,5–0,7 г по Бонду:

- производительность – 5600 т/ч (увеличена более чем на 20%) при регламентированном готовом классе Р100% – 350 мм и Р80% – 250 мм;

- достигнутая наработка броней составляет 1500– 1700 тыс. т (25–32 сут) при регламентированном готовом классе Р100% – 350 мм и Р80% – 250 мм.

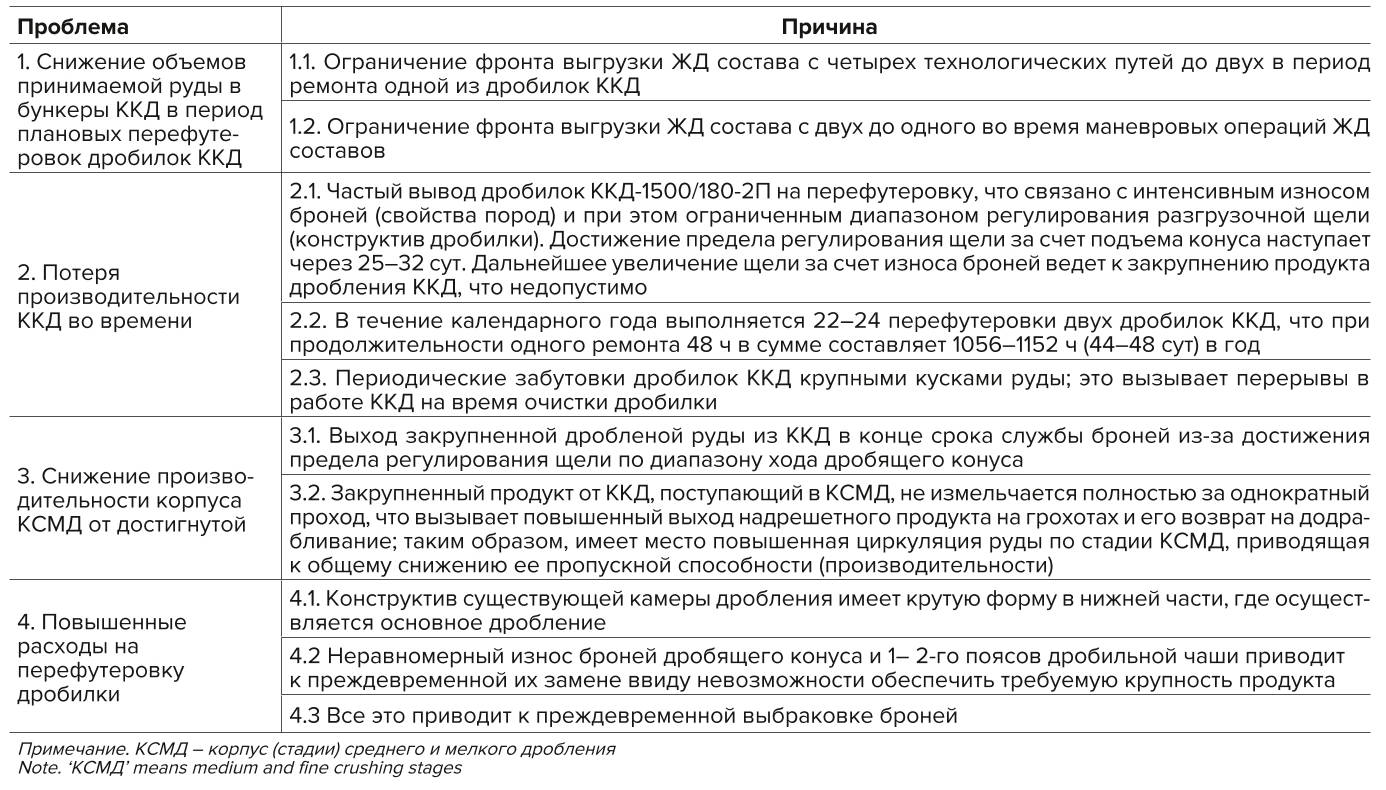

По итогам реализации первого этапа полученные результаты технологических испытаний подтвердили потенциал дробилок ККД-1500/180-2П по обеспечению высокой производительности при стабильной крупности материала. При этом анализ текущей ситуации модернизированной технологической линии крупного дробления выявил комплекс проблем по дробильно-обогатительному переделу, указанных в табл. 1.

Таблица 1 Проблемы, ограничивающие эффективность и производительность дробильно-обогатительного передела некоторых ГОКов

Table 1 Challenges that limit the efficiency and throughput capacity of the crushing and concentrating plants of some mining and processing complexes

Наличие указанных проблем потребовало выполнения НИОКР, которые обеспечили бы достижение повышенной эксплуатационной производительности не менее 22 млн т/ год на каждую дробилку ККД-1500/180-2П при условии сохранения взаимозаменяемости с фундаментами эксплуатируемых корпусов крупного дробления на ГОКах.

Тот факт, что рассматриваемые месторождения характеризуются высокой прочностью и абразивностью руд [2], накладывает особые условия на решение обозначенных проблем. Тем не менее в настоящее время накоплен значительный объем знаний для реализации сложных задач в области дробления рудных материалов на основе компьютерного моделирования [3; 4] с учетом особенностей процессов разрушения конкретных видов горных пород при профилировании камер дробилок [5–8], а современные системы автоматизации позволяют реализовывать автоматический контроль и управление крупностью продукта дробления [9]. Важным аспектом при решении вышеуказанных проблем является учет взаимосвязи процесса дробления с надежностью оборудования и организацией его технического обслуживания и ремонта [10; 11].

Результаты исследования

ПАО «Уралмашзавод» обладает большим опытом успешного решения сложных технических задач по разработке тяжелого горного оборудования и на сегодняшний день имеет широкую линейку дробильного и размольного оборудования [12]. Выполненный технологический аудит и анализ процессов дробления и измельчения в пределах всего дробильно-измельчительного передела позволили выявить и увязать между собой причины вышеуказанных проблем. Установлено, что технологически основными проблемами, сдерживающими выход на целевую производительность и эффективность дробильно-обогатительного передела ГОКов, перерабатывающих крепкие высокоабразивные руды, являются:

- обеспечение стабильности подачи дробленой руды в питающие бункеры головных мельниц ОФ с заданной производительностью;

- для этого необходимо повышение достигнутой пропускной способности (производительности) корпуса КСМД по выпуску руды готового класса при достигнутой единичной производительности существующего оборудования;

- также необходимо увеличение стабильности работы головных дробилок крупного дробления как машин, обеспечивающих поток руды по всей технологической цепочке (снижение простоев в ремонтах, вероятности забутовок и т.п.).

Выполнен комплекс расчетов, который показал, что решение указанного комплекса технологических проблем возможно главным образом за счет совершенствования стадии крупного дробления, в основе которого:

- применение инновационного технологического решения по переходу на увеличенную степень дробления ККД с классической кратности 1:5 на принципиально новую кратность 1:6 для увеличения пропускной способности корпуса КСМД на существующем оборудовании;

- обеспечение увеличенного интервала по времени работы ККД на одном комплекте броней при стабильном классе продукта дробления.

С учетом вышеуказанных проблем были поставлены следующие задачи для НИОКР:

1. Повышение производительности стадии крупного дробления без установки дополнительной дробилки до 6200 т/ч каждой ККД-1500/180-2П для компенсации потери производительности в периоды ремонтов одной из дробилок ККД. При этом модернизированные дробилки должны быть взаимозаменяемы с существующими по параметрам фундамента и приемных бункеров.

2. Снижение не менее чем на 25% случаев забутовки и зависания крупногабаритных кусков руды в зеве дробилки.

3. Достижение более высокой степени измельчения в дробилках ККД-1500/180-2П с уровня Р100% – 350 мм до уровня Р100% – 250 мм за счет модернизации камеры дробления.

4. Снижение затрат на ремонтно-эксплуатационные нужды за счет: увеличения межремонтного интервала по стадии крупного дробления не менее чем до 45 сут при целевом показателе 50–52 сут с одновременным достижением более полного использования ресурса броней дробильной чаши и дробящего конуса с 1,5–1,7 до 2,3–2,5 млн т и соответствующего снижения удельного расхода броней на 1 т руды.

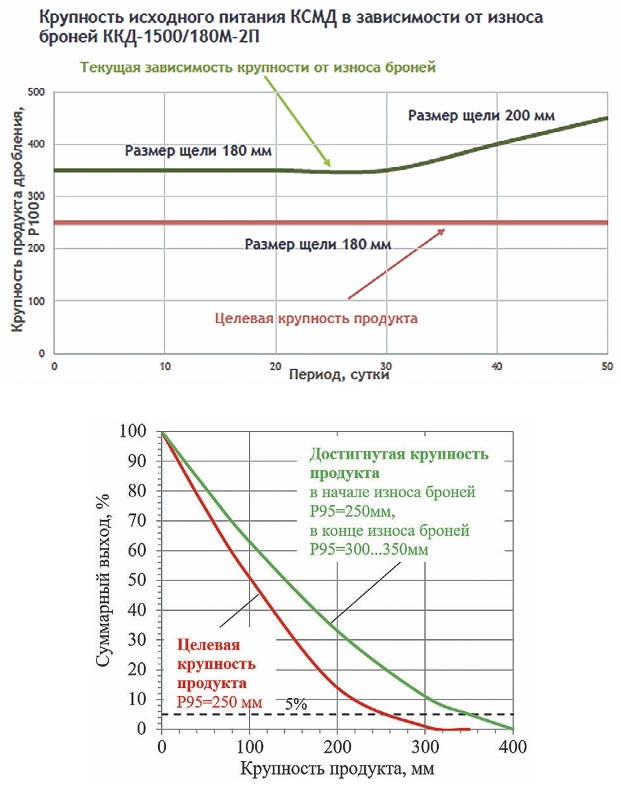

Рис. 1 Профиль изношенной брони в сопоставлении с новой для базовой модификации дробилки ККД-1500/180-2П а) изменение крупности продукта дробления по мере износа броней б) гранулометрический состав продукта дробления

Рис. 1 Профиль изношенной брони в сопоставлении с новой для базовой модификации дробилки ККД-1500/180-2П а) изменение крупности продукта дробления по мере износа броней б) гранулометрический состав продукта дробления

Fig. 1 Profile of worn-out mantle compared to a new one for basic version of the KKD-1500/180-2P crusher а) changes in the product size as the mantle wears out б) product gradation

Анализ достигнутой динамики износа броней (рис. 1) показал неравномерный его характер, а также тесную взаимосвязь с изменением профиля камеры дробления и, как следствие, с крупностью дробленой руды (рис. 2).

Рис. 2 Сопоставление фактической и требуемой динамики изменения разгрузочной щели и крупности продукта по мере износа броней ККД-1500/180-2П

Рис. 2 Сопоставление фактической и требуемой динамики изменения разгрузочной щели и крупности продукта по мере износа броней ККД-1500/180-2П

Fig. 2 Comparison of actual and required dynamics of changes in the CSS and product gradation as the KKD-1500/180-2P mantle wears out

Видно, что по истечении 25–32 сут крупность продукта дробления ККД-1500/180-2П начинает возрастать, т.к. исчерпываются резервы регулирования разгрузочной щели, а за счет износа броней она увеличивается. Выполняется вынужденная перефутеровка ККД для обеспечения заданной крупности продукта. При этом ресурс брони(ей) используется всего на 40–60%, что ведет к их перерасходу вкупе с более частыми остановками на перефутеровку.

Следовательно, для крепких высокоабразивных руд необходима оптимизация формы броней как дробящего конуса, так и дробильной чаши в нижней их части, которая бы обеспечила:

- равномерный износ броней по всей поверхности с учетом прочности и гранулометрического состава исходной руды;

- увеличение пропускной способности дробилки;

- стабилизацию размера разгрузочной щели дробилки на протяжении всего срока службы броней при увеличении хода регулирования дробящего конуса.

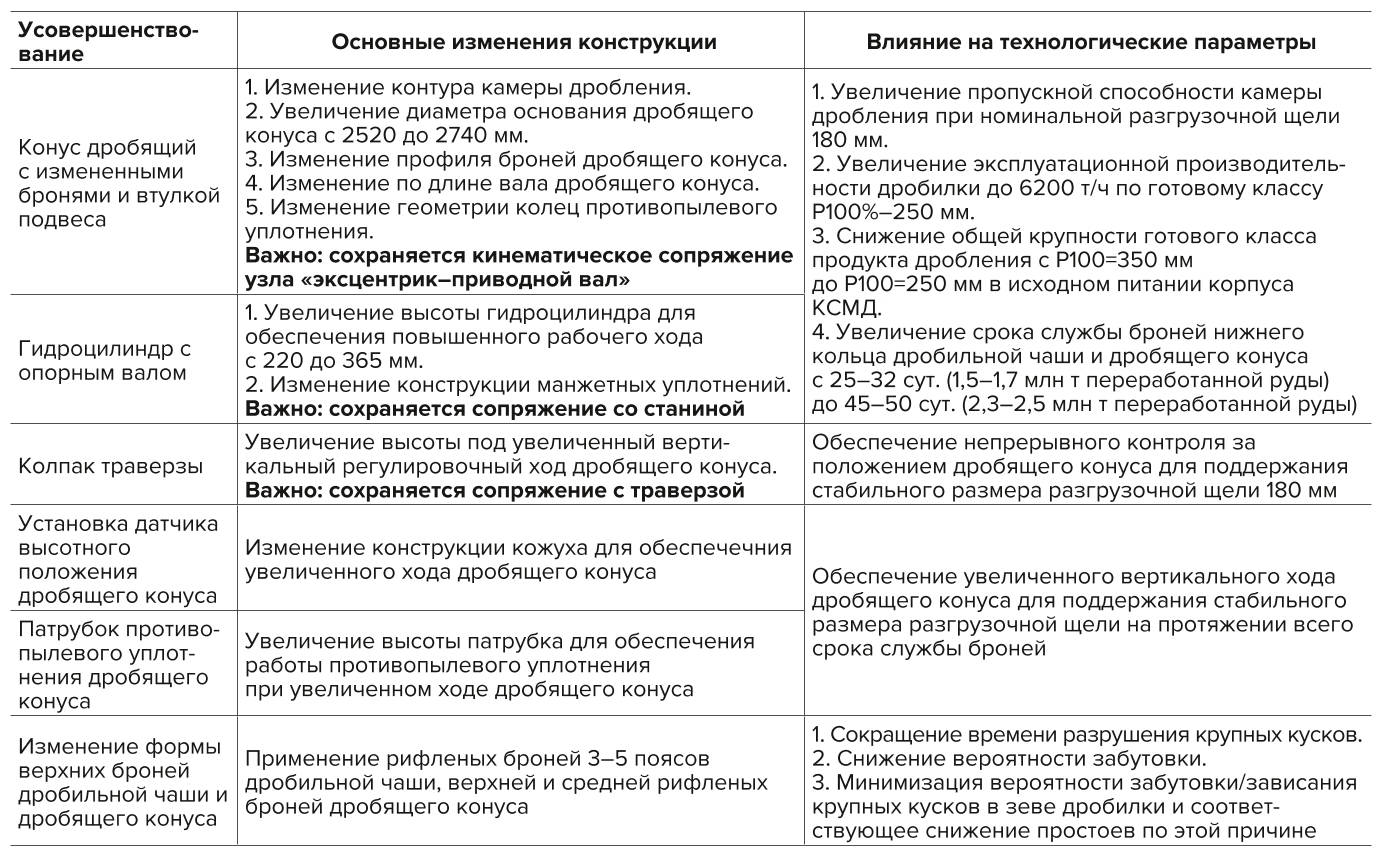

Выработан перечень конструктивных решений по модернизации дробилок ККД-1500/180-2П, представленный в табл. 2.

Таблица 2 Влияние конструктивных усовершенствований на технологические параметры дробилки ККД-1500/180-2П

Table 2 Effects of the design improvements on the process parameters of the KKD-1500/180-2P crusher

Для комплексной оптимизации конструкции проведены НИОКР, базирующиеся на функционально-факторном анализе, а также моделировании в специализированном программном обеспечении по направлениям:

- процесс разрушения кусков породы в камере дробления;

- прохождение кусков в камере дробления;

- сопряженность и кинематическая совместимость модернизируемых узлов и деталей;

- прочность металлоконструкций дробилки.

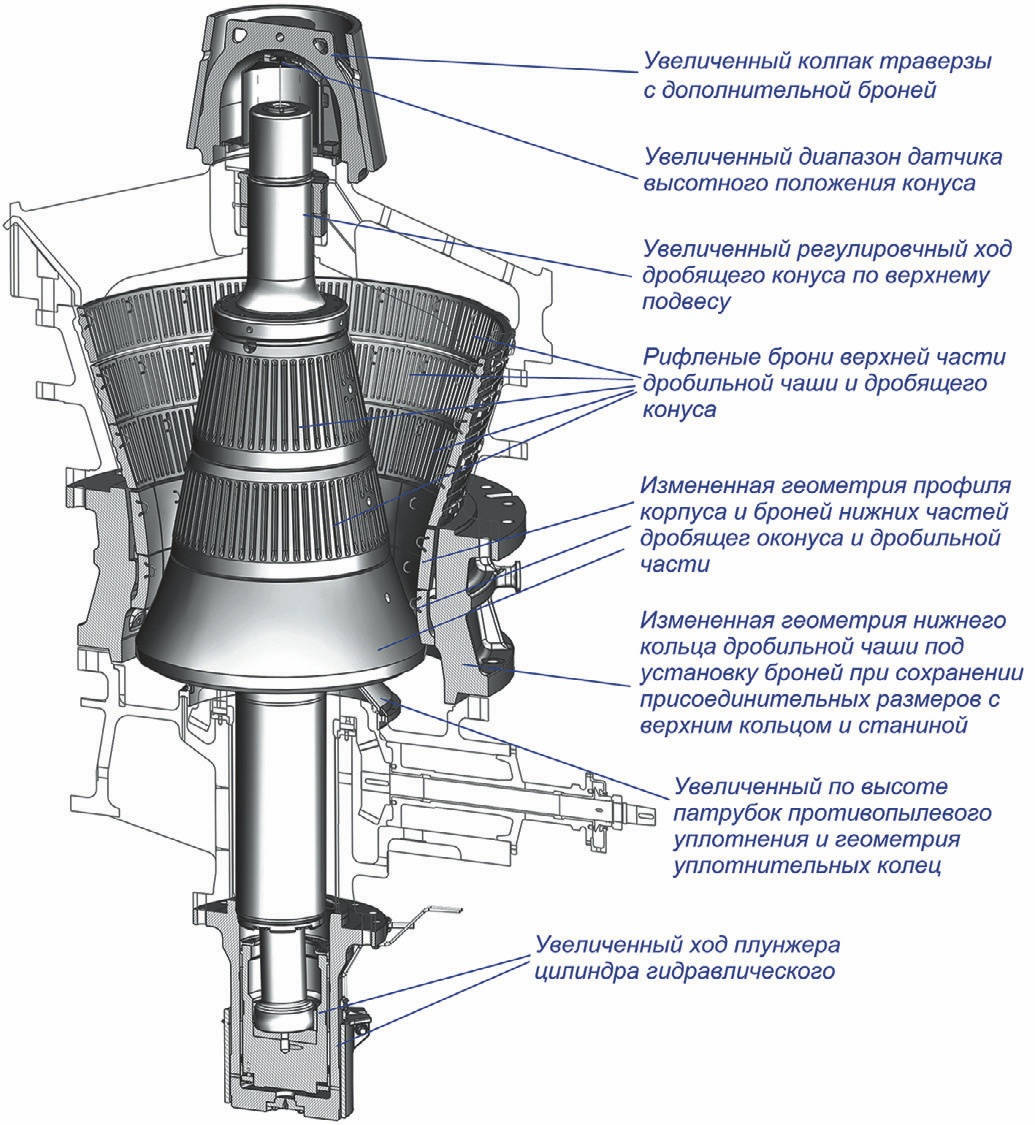

Результатом комплекса конструктивных усовершенствований стала модернизированная дробилка ККД-1500/180М-2П, основные элементы которой приведены на рис. 3. Наряду с измененной камерой дробления в нижней части также применяются рифленые брони дробящего конуса и чаши в верхней части, что обеспечивает ускоренное раскалывание крупных кусков и более быстрое их перемещение в зону интенсивного измельчения. Такое решение позволяет существенно снизить вероятность забутовки дробилки в условиях интенсивной двусторонней загрузки и высокой ее производительности.

Рис. 3 Элементы модернизации дробилки ККД-1500/180М-2П

Рис. 3 Элементы модернизации дробилки ККД-1500/180М-2П

Fig. 3 Upgrades of the KKD-1500/180M-2P crusher

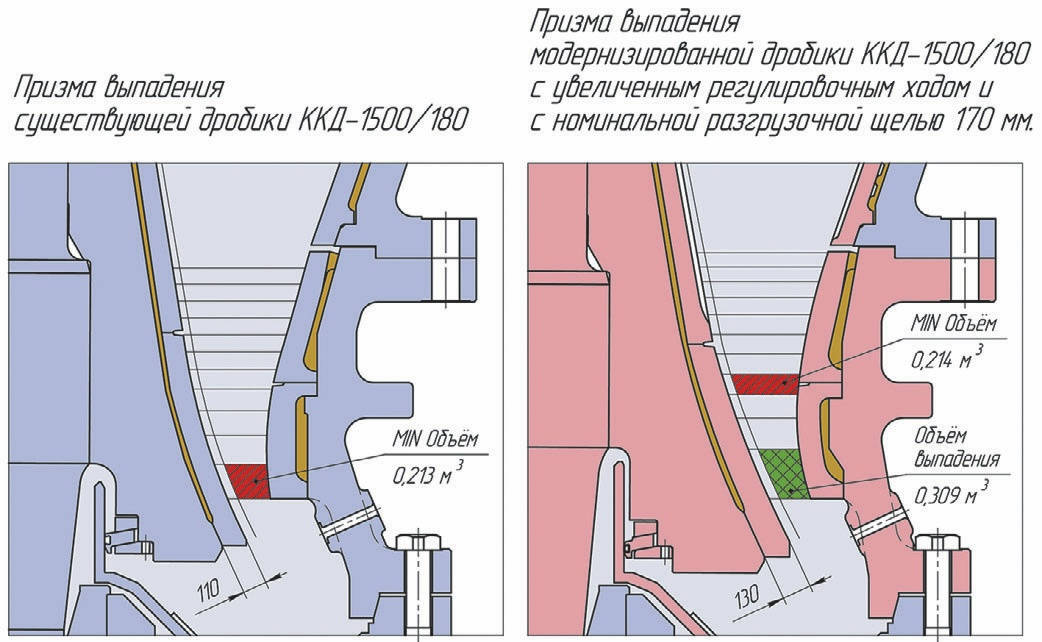

Моделирование камеры дробления ККД-1500/180-2П позволило выявить способ достижения более высокой степени измельчения. Ограничивающим элементом является зона наиболее интенсивного дробления, где руда подвергается наибольшему количеству сжатий на единицы высоты пути прохождения по камере дробления. Причем, как показали расчеты для высокопрочных железистых кварцитов, лимитирующий прохождение руды участок (так называемая «призма выпадения») расположен в самом низу камеры дробления (рис. 4, слева). Такой теоретический вывод подтверждается на практике: именно в этом месте и происходит наибольший износ броней. При этом верхние области камеры дробления недозагружены.

С учетом этого форма камеры дробления усовершенствована за счет изменения профиля дробящего конуса и дробильной чаши в их нижней части, что позволило сместить «призму выпадения» вверх (см. красную область на рис. 4, справа), где скорость движения материала ниже по причине меньшего эксцентриситета качаний конуса, но при этом поток материала выше за счет большей площади сечения.

Рис. 4 Сопоставление традиционной (слева ККД-1500/180-2П) и усовершенствованной (справа ККД-1500/180М-2П) камеры дробления

Рис. 4 Сопоставление традиционной (слева ККД-1500/180-2П) и усовершенствованной (справа ККД-1500/180М-2П) камеры дробления

Fig. 4 Comparison of a conventional (KKD-1500/180-2P, left side) and an upgraded (KKD-1500/180M-2P, right side) crushing chambers

Таким образом, удалось сбалансировать пропускную способность камеры по всей высоте нижней зоны. Это техническое решение дает следующие эффекты:

- увеличивает пропускную способность камеры дробления (производительность дробилки);

- более равномерно распределяет интенсивное дробление по нескольким зонам по высоте камеры дробления;

- обеспечивает более равномерный износ броней по высоте.

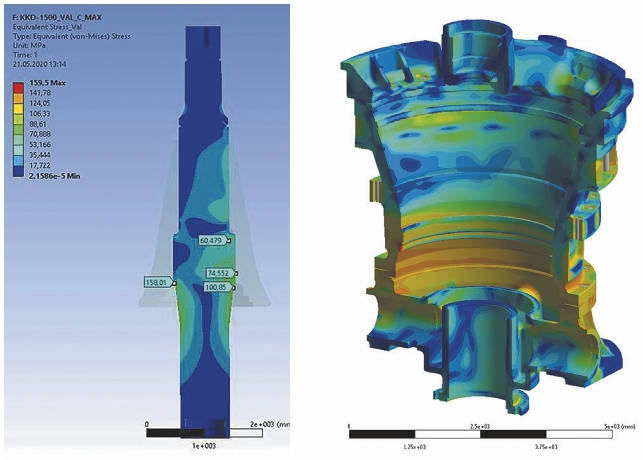

Для обеспечения традиционной для дробилок Уралмашзавода надежности большое внимание уделено расчетам на прочность. Работоспособность и долговечность корпусных деталей и броней измененной конструкции в условиях штатных ударных и сверхнормативных нагрузок проверялись компьютерным моделированием. Так, на рис. 5 представлены результаты расчета вала дробящего конуса при попадании недробимого тела (аварийные нагрузки). Выявленные зоны повышенных напряжений усилены, что обеспечило достаточную прочность.

Рис. 5 Эквивалентные напряжения вала дробящего конуса и дробильной чаши со станиной при попадании недробимого тела в модернизированную дробилку ККД-1500/180М-2П

Рис. 5 Эквивалентные напряжения вала дробящего конуса и дробильной чаши со станиной при попадании недробимого тела в модернизированную дробилку ККД-1500/180М-2П

Fig. 5 Equivalent stresses of the crusher's main shaft and concave with its frame when tramp iron runs through the upgraded KKD-1500/180M-2P crusher

После изготовления две модернизированные дробилки ККД-1500/180М-2П прошли испытания на одном из горно-обогатительных комбинатов Курской магнитной аномалии, при этом время, затраченное на установку модернизированной дробилки, составило 5,5 сут. К настоящему времени дробилки ККД-1500/180М-2П прошли цикл опытно-промышленных испытаний и работают в режиме текущей эксплуатации. Достигнуты следующие результаты: – увеличение ресурса броней с 1,5–1,7 млн т переработанной руды до 2,9–3,0 млн т и межремонтного интервала с 25–30 сут до 48– 53 сут при нормативной разгрузочной щели 175–180 мм (при очередной перефутеровке модернизированной дробилки установлено, что броня дробящего конуса в сравнении с бронями нижнего пояса дробильной чаши имеет запас по ресурсу не менее 30%);

- уменьшение крупности продукта дробления с 0–350 до 0–250 мм при стабилизации крупности готового класса на протяжении всего ресурса броней;

- повышение фактической среднеэксплуатационной производительности каждой дробилки до 6130 т/ч при стабильном готовом классе продукта;

- снижение удельного расхода футеровочной стали с 15,9 до 11,9 г/т;

- уменьшение до 25% простоев по причине забутовки дробилок.

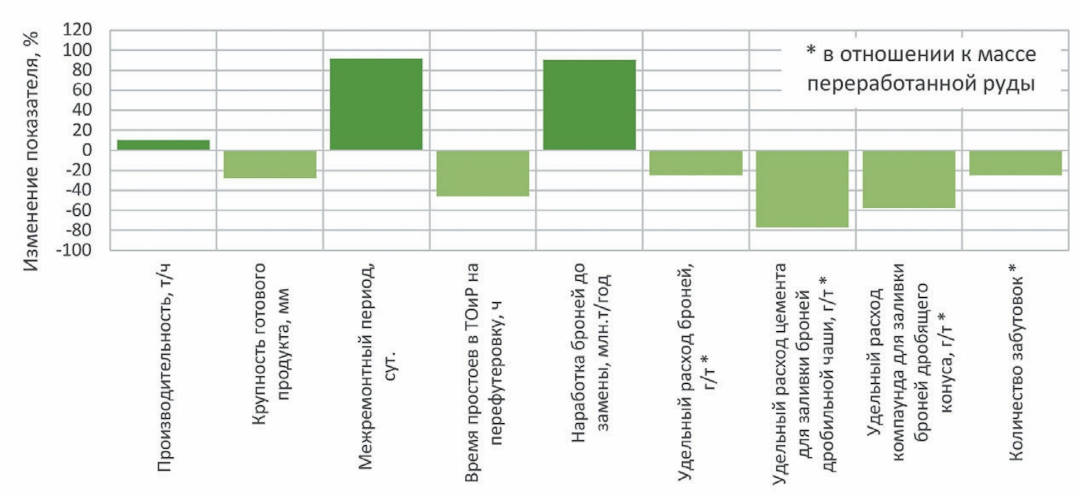

Талица 3 Достигнутый технико-экономический эффект по результатам промышленных испытаний и последующего цикла режима текущей эксплуатации модернизированных дробилок ККД-1500/180М-2П

Table 3 The achieved technical and economic effects based on the results of industrial tests and the subsequent routine operation cycle of the upgraded KKD-1500/180M-2P crushers

Численные значения достигнутых технико-экономических эффектов приведены в табл. 3. При расчете прогнозно-целевых показателей учитывались коэффициенты фактических условий эксплуатации. Промышленные испытания и последующий цикл режима текущей эксплуатации показали, что достигнутые показатели модернизированных дробилок ККД-1500/180М-2П существенно превышают таковые для немодернизированных (табл. 3, рис. 6). Получен готовый класс продукта дробления 0–250 мм при щелевом режиме 180 мм без потерь по производительности в течение 48–53 дней, при этом готовый класс дробилок КСМД Р80% = 11,7 мм остаётся стабильным в течение всего времени.

Рис. 6 Достигнутое улучшение показателей работы модернизированной дробилки ККД-1500/180М-2П на рудах железистых кварцитов КМА

Рис. 6 Достигнутое улучшение показателей работы модернизированной дробилки ККД-1500/180М-2П на рудах железистых кварцитов КМА

Fig. 6 The achieved performance improvement of the upgraded KKD-1500/180M-2P crusher processing ferruginous quartzite ores of the Kursk Magnetic Anomal

Выводы

1. Выполненная модернизация дробилок крупного дробления ККД-1500/180-2П базируется на комплексной технологической проработке специалистами-горняками и ПАО «Уралмашзавод» и учитывает как физико-механические свойства дробимых руд, так и технологический процесс, включая эксплуатацию и ремонт. Оптимизация конструктивных решений осуществлена по замкнутой циклической схеме: форма камеры дробления ККД – крупность продукта крупного дробления – производительность и крупность стадий среднего и мелкого дробления – стабильность крупности на всем межремонтном периоде – кинематическая схема дробилки ККД – прочность и долговечность дробилки ККД.

Критерий – достижение целевых технологических показателей по производительности и энергоемкости дробильного передела. Это позволило разработать конструктивные усовершенствования, обеспечившие достижение заданных результатов.

2. Достижение технологических показателей обеспечивается за счет конструктивных изменений дробилки:

- изменения профиля камеры дробления за счет формы броней дробильной чаши и дробящего конуса;

- увеличения хода вертикального регулирования положения дробящего конуса;

- сопутствующих изменений по цилиндру гидравлическому, противопылевому уплотнению и верхнему подвесу.

При этом обеспечена высокая совместимость и сопрягаемость модернизированных узлов с базовой конструкцией ККД-1500/180-2П.

3. В целом усовершенствование конструктива дробилок ККД-1500/180-2П позволяет решить следующие технологические задачи ГОКов:

а) обеспечить стабильность подачи дробленой руды в питающие бункеры головных мельниц ОФ с заданной производительностью за счет снижения простоев ККД по причине забутовки, а также в ТОиР на перефутеровке;

б) увеличить степень дробления ККД с выходом на крупность продукта дробления Р100%–250 мм при размере разгрузочной щели 180 мм;

в) повысить среднеэксплуатационную производительность каждой из дробилок ККД-1500/180-2П до 6200 т/ч при крупности продукта дробления Р100%– 250 мм, что при коэффициенте использования одной технологической линии ККД 0,6 обеспечивает переработку 34 млн т/год;

г) на последующих стадиях среднего и мелкого дробления (КСМД) готовый класс продукта при Р80% остаётся стабильным на уровне 11,7 мм в течение всего межремонтного периода дробилок ККД, что способствует увеличению производительности КСМД на 3–5% за счет:

- прироста объема подрешетного продукта грохотов предварительного грохочения перед дробилками второй стадии на 2–3%;

- снижения крупности продукта дробления второй стадии на 5–7% за счет уменьшения разгрузочной щели дробилок второй стадии на 3–4 мм;

- уменьшения продолжительности цикла дробления третьей стадии (мелкое дробление);

- снижения циркулирующей нагрузки на второй и третьей стадиях дробления на 3–4%;

д) снизить годовые затраты на ремонтно-эксплуатационные нужды дробилок ККД (брони, заливочный компаунд и цемент) за счет увеличения межремонтного периода;

е) повысить производительность КСМД на существующем оборудовании и снизить затраты на ремонтно-эксплуатационные нужды дробилок КСМД (брони, заливочный компаунд и электроэнергия) за счет снижения крупности руды в исходном питании.

4. Предлагаемое усовершенствование конструктива дробилки ККД-1500/180-2П позволит в дальнейшем использовать данную модификацию для комплектации дробильно-перегрузочной установки (ДПУ) циклично-поточной технологии на борту карьера с обеспечением суммарной годовой производительности ДПУ с двумя дробилками до 63 млн т/год.

Информация о статье

Поступила в редакцию: 28.04.2023

Поступила после рецензирования: 22.05.2023

Принята к публикации: 27.05.2023

Информация об авторах

Липатов Андрей Геннадьевич – горный инженерэлектромеханик, г. Старый Оскол, Российская Федерация Фурин Виталий Олегович – кандидат технических наук, заместитель главного конструктора по дроблению и измельчению, ПАО «Уралмашзавод», г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Холодков Александр Александрович – руководитель группы крупного дробления, ПАО «Уралмашзавод», г. Екатеринбург, Российская Федерация

Журавлев Артем Геннадиевич – кандидат технических наук, заведующий лабораторией, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Список литературы

1. Липатов А.Г., Турьянский Я.Б., Фурин В.О., Журавлев А.Г., Черепанов В.А. Актуальные вопросы регламентации технического обслуживания и ремонта при внедрении высокопроизводительных дробилок производства ПАО «Уралмашзавод». Горная промышленность. 2020;(3):73–82. https://doi.org/10.30686/1609-9192-2020-3-73-82

2. Гзогян С.Н. Современное состояние техники и технологии рудоподготовки железистых кварцитов. Горный информационноаналитический бюллетень. 2013;(S4-1):102–125.

3. Köken E. Evaluation of size reduction process for rock aggregates in cone crusher. Bulletin of Engineering Geology and the Environment. 2020;79(9):4933–4946. https://doi.org/10.1007/s10064-020-01852-5

4. Chen Z., Wang G., Xue D., Cui D. Simulation and optimization of crushing chamber of gyratory crusher based on the DEM and GA. Powder Technology. 2021;384:36–50. https://doi.org/10.1016/j.powtec.2021.02.003

5. Бойко П.Ф., Титиевский Е.М., Тимирязев В.А., Мнацаканян В.У., Хостикоев М.З. Обеспечение долговечности броней дробилок путем применения новых технологий их изготовления и диагностирования износа. Оборудование и технологии для нефтегазового комплекса. 2019;(5):42–47. https://doi.org/10.33285/1999-6934-2019-5(113)-42-47

6. Анциферов С.И., Сычев Е.А., Карачевцева А.В., Обернихин А.А. Усовершенствованная конструкция брони подвижного конуса в конусной дробилке для горнорудной промышленности. Горный информационно-аналитический бюллетень. 2022;(12– 2):17–33. https://doi.org/10.25018/0236_1493_2022_122_0_17

7. Ma Y., Fan X., He Q. Prediction of Cone Crusher Performance Considering Liner Wear. Applied Sciences. 2016;6(12):404. https://doi.org/10.3390/app6120404

8. Lee E., Evertsson C.M. A comparative study between cone crushers and theoretically optimal crushing sequences. Minerals Engineering. 2011;24(3–4):188–194. https://doi.org/10.1016/j.mineng.2010.07.013

9. Grishin I.A., Bochkov V.S., Velikanov V.S., Dyorina N.V., Surovtsov M.M., Moreva Yu.A. Implementing a discharge slot width control system in cone crushers. Vestnik of Nosov Magnitogorsk State Technical University. 2022;(2):13–22. https://doi.org/10.18503/1995-2732-2022-20-2-13-22

10. Андреева Л.И., Красникова Т.И., Лашманов В.А. Методология формирования эффективной системы обеспечения работоспособности горной техники. Известия высших учебных заведений. Горный журнал. 2019;(5):92–106. https://doi.org/10.21440/0536-1028-2019-5-92-106

11. Журавлев А.Г., Чендырев М.А., Глебов И.А., Черепанов В.А. Методический подход к разработке регламентов технического обслуживания и ремонта дробильного оборудования горнодобывающих предприятий. Горный информационно-аналитический бюллетень. 2020;(3-1):543–556. https://doi.org/10.25018/0236-1493-2020-31-0-543-556

12. Лагунова Ю.А., Фурин В.О., Федулов К.А. Конусные дробилки ПАО «Уралмашзавод» для конкретных условий эксплуатации. Горное оборудование и электромеханика. 2018;(1):27–33.