Влияние качества аммиачной селитры на свойства эмульсионных взрывчатых веществ

![]() С.П. Мозер1, С.А. Козырев2 , Е.А. Власова2

С.П. Мозер1, С.А. Козырев2 , Е.А. Власова2

1 ООО «Эвобласт», г. Москва, Российская Федерация

2 Горный институт Кольского научного центра Российской академии наук, г. Апатиты, Российская Федерация

Горная Промышленность №3 / 2023 стр. 65-70

Резюме: В горной промышленности широко используются эмульсионные взрывчатые вещества, применение которых в сочетании с современными средствами инициирования позволило повысить безопасность горных работ и значительно увеличить производительность труда. Основной по массе компонент эмульсионных взрывчатых веществ – аммиачная селитра, входящая в состав эмульсионной матрицы. Для промышленных целей выпускается марка А, для сельского хозяйства марка Б. Горные предприятия для производства эмульсионной матрицы из-за сложностей в логистике часто используют аммиачную селитру марки Б. Основным недостатком аммиачной селитры является ее высокая гигроскопичность. Слежавшаяся селитра теряет свои свойства, приходит в негодность и не подлежит использованию при приготовлении эмульсионной матрицы. В целях замедления процесса слеживания в состав селитры марки Б вводят специальные добавки. В работе приводятся данные исследований вещественного состава селитры марок А, Б и его влияния на физические свойства получаемой эмульсионной матрицы. Для выявления различий в физических свойствах эмульсионной матрицы, получаемой из селитр марок А и Б, проведены исследования динамической вязкости и электрической емкости эмульсий, измерены скорости детонации зарядов эмульсионных взрывчатых веществ. Установлено, что: 1 – в составе селитры марки Б присутствуют сульфаты, превышение пороговых значений которых может привести к частичному или полному прекращению детонации заряда эмульсионного взрывчатого вещества; 2 – динамическая вязкость и электрическая емкость эмульсионных матриц с селитрой марки Б характеризуются низкими показателями; 3 – скорость детонации заряда, приготовленного на основе селитры марки Б, на 7–10% ниже скорости детонации заряда на основе селитры марки А.

Ключевые слова: эмульсионное взрывчатое вещество, аммиачная селитра, динамическая вязкость, электрическая емкость, скорость детонации, специальные добавки в селитру

Для цитирования: Мозер С.П., Козырев С.А., Власова Е.А. Влияние качества аммиачной селитры на свойства эмульсионных взрывчатых веществ. Горная промышленность. 2023;(4):65–70. https://doi.org/10.30686/1609-9192-2023-4-65-70

Информация о статье

Поступила в редакцию: 11.05.2023

Поступила после рецензирования: 29.06.2023

Принята к публикации: 03.07.2023

Информация об авторах

Мозер Сергей Петрович – кандидат технических наук, директор по стратегическому развитию группы компаний «Эвобласт», г. Москва, Российская Федерация; e-mail: sergey. Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Козырев Сергей Александрович – доктор технических наук, главный научный сотрудник, заведующий лабораторией, Горный институт Кольского научного центра Российской академии наук, г. Апатиты, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Власова Елена Анатольевна – кандидат технических наук, старший научный сотрудник, Горный институт Кольского научного центра Российской академии наук, г. Апатиты, Российская Федерация; е-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

В последние годы в горной промышленности широкое распространение получили эмульсионные взрывчатые вещества (ЭВВ). В сочетании с современными средствами инициирования применение ЭВВ позволило повысить безопасность горных работ и значительно увеличить производительность труда за счет высокой степени механизации буровзрывных работ.

В состав ЭВВ в качестве окислителя входит аммиачная селитра. Селитра состоит из кислорода (60%), азота (35%) и водорода (5%). При разложении аммиачная селитра дает большой объем и удовлетворительный состав газов, что создает преимущества в экологической безопасности при ведении взрывных работ. Технология производства аммиачной селитры освоена отечественной промышленностью на достаточном уровне [1]. Аммиачная селитра обладает относительно низкой температурой взрывчатого разложения, слабой чувствительностью к механическим воздействиям, что в сочетании с относительно низкой стоимостью создает условия для ее широкого применения в различных составах ЭВВ.

Для промышленных целей и сельского хозяйства по ГОСТ 2–2013 выпускается две марки аммиачной селитры1:

– марка А – гранулированная селитра для промышленных целей;

– марка Б – гранулированная селитра для сельского хозяйства.

Марка Б имеет два сорта – высший и первый. Наиболее развито производство аммиачной селитры марки Б для нужд сельского хозяйства. Производство селитры марки А, используемой для промышленных целей и приготовления ЭВВ, носит локальный характер. Из-за сложностей в логистических цепочках достаточно часто горные предприятия вынуждены использовать для производства ЭВВ аммиачную селитру марки Б. В состав аммиачной селитры марки Б входят ингредиенты, изменяющие свойства конечного продукта. В связи с этим проводились специальные сравнительные исследования свойств аммиачной селитры марок А и Б.

Сложность приготовления качественной эмульсионной матрицы (ЭМ) состоит в том, что в зависимости от температуры раствора селитры меняется полиморфная модификация состава. Кривая растворимости системы «аммиачная селитра – вода» имеет характерные точки перегиба [1], прохождение которых в процессе охлаждения раствора имеет существенное значение. При неправильном прохождении этих точек эмульсионная матрица может потерять необходимые свойства. В табл. 1 приводятся основные полиморфные модификации аммиачной селитры в рабочем диапазоне температур приготовления раствора окислителя.

Таблица 1 Полиморфные модификации аммиачной селитры

Table 1 Polymorphic modifications of ammonium nitrate

При приготовлении раствора окислителя его нагревают до температуры 85 °С, т.е. выше точки перегиба 84,2 °С. При последующем охлаждении эмульсионной матрицы наиболее «опасной» является температура 32,3 °С. Для сохранения состава и структуры эмульсионной матрицы рекомендуется быстрое охлаждение при переходе к новой сингонии через точку температуры 32,3 °С. При хранении готового продукта на открытом воздухе в зимнее время года необходимо избегать снижения температуры эмульсионной матрицы ниже минус 16,9 °С. Вода имеет шестигранную сингонию с тремя осями симметрии, поэтому существует зависимость степени растворения селитры от температуры.

Основным недостатком аммиачной селитры является ее высокая гигроскопичность. При длительном хранении аммиачной селитры на открытом воздухе происходит ее слеживание. Слежавшаяся селитра теряет свои свойства, приходит в негодность и не подлежит использованию для целей приготовления эмульсионной матрицы. В целях замедления процесса слеживания в состав селитры марки Б вводят специальные добавки. Наиболее часто используют нитрат магния, который способен удерживать шесть молекул воды. При полном насыщении нитрат магния превращается в кристаллогидрат, что предотвращает разрушение кристаллической структуры селитры. Нитрат магния не оказывает вредного влияния на состав и структуру эмульсионной матрицы.

Дополнительно в состав селитры разные производители вводят сыпучие компоненты в виде известковой, фосфоритной, костяной муки, а также порошки гипса, каолина и др. В отдельных партиях селитры марки Б содержится сера в количестве от 3 до 14%. Сера вводится для повышения усвояемости азота растениями.

Селитра марки Б окрашивается путем введения 10%-ного раствора красителя – амаранта (примерно 0,03% от веса сухой аммиачной селитры). Плотность окраса зависит от процентного содержания серы и других компонентов. Сравнительная оценка аммиачных селитр различных производителей для приготовления ЭМ была выполнена ранее в работах [2; 3].

Материалы и методы исследований

В анализируемых образцах аммиачной селитры было выполнено определение:

– массовой доли нитратов кальция и магния в пересчете на МgО;

– массовой доли сульфата аммония (NH4)2SO4 и массовой доли фосфата аммония (NH4)3PO4;

– содержания алюминия, железа и кремния (в пересчете на оксиды);

– массовой доли воды (общей);

– рН водного раствора образцов с массовой долей 10%;

– количества нерастворимого в воде осадка.

Массовую долю нитратов кальция и магния в аммиачной селитре определяли титриметрическим методом. Метод основан на реакции комплексообразования ионов кальция и магния с трилоном Б. Диапазон определения массовой доли Mg(N03)2 в пересчете на MgО – от 0,2 до 0,7%, Ca(N03)2 в пересчете на СаО – от 0,3 до 1,0%2.

Определение массовой доли сульфата аммония проводили титриметрическим методом, основанным на осаждении сульфат-иона в виде сульфата свинца в присутствии индикатора дитизона. Диапазон определения массовой доли сульфата аммония в селитре с сульфатной и сульфатно-фосфатной добавками – от 0,3 до 0,7%.

Массовую долю фосфатов в пересчете на Р205 в селитре определяли дифференциальным фотометрическим методом. Метод основан на образовании желто-окрашенного фосфорно-ванадиево-молибденового комплекса и фотометрическом измерении оптической плотности. Диапазон определения массовой доли фосфатов в пересчете на P2O5 – от 0,3 до 0,7%. Допускаемая относительная суммарная погрешность результата анализов – ±10% при доверительной вероятности Р = 0,95.

Определение массовой доли воды проводили по ГОСТ 20851.4 разд. I со следующим дополнением. Навеску селитры массой ~ 5 г растирали 2–3 мин, помещали в бюксу, закрывали крышкой и перед взвешиванием выдерживали в эксикаторе в течение одного часа.

Определение рН водного раствора селитры производили с использованием рН-метра «Милливольтметр рН-121» в стеклянных стаканчиках вместимостью 250 см3, содержащих 10 г селитры и 90 см3 дистиллированной воды. Для всех образцов аммиачной селитры было выполнено определение массовой доли нерастворимого в воде осадка. Навеска образца известной массы растворялась горячей водой, раствор перемешивался, отстаивался, затем декантировался. Осадок на фильтре промывался горячей водой до полного отсутствия нитрат иона в фильтрате по тестполоске. После часового высушивания фильтра с осадком в сушильном шкафу при температуре 105 °С рассчитывалась массовая доля нерастворимого в воде осадка.

Собранный при растворении навески большой массы образец осадка анализировали методом хроматомасс-спектрометрии [2]. Определяли присутствие в образцах аммиачной селитры органических соединений. Экстрагирование производили дихлорметаном. Исследование производили с помощью хромато-масс-спектрометра GCMS-QP2010 фирмы SHIMADZU с программным обеспечением для обработки данных. Идентификацию органических соединений проводили путем сравнения полученных масс-спектров со спектрами, содержащимися в компьютерной библиотеке баз данных NIST 27. Пробы готовили ультразвуковой экстракцией из сухих образцов аммиачной селитры и экстракцией из водных растворов образцов. Разделение производили хроматографическим способом на капиллярной колонке HP-5MS длиной 30 м с температурной программой: 40°/мин (5 мин) – 20°/мин – 300°/мин (5 мин). Температура инжектора 300 °С, температура детектора 290 °С.

Результаты и обсуждение

Внешний вид сравниваемых образцов селитры по ГОСТ 2–2013, марок А и Б приведен на рис. 1. Гранулы образца марки А (слева) без окраски. Образец марки Б (справа) окрашен. Оба образца без видимых механических примесей.

Рис. 1 Внешний вид образцов аммиачной селитры

Рис. 1 Внешний вид образцов аммиачной селитры

Fig. 1 External appearance of ammonium nitrate samples

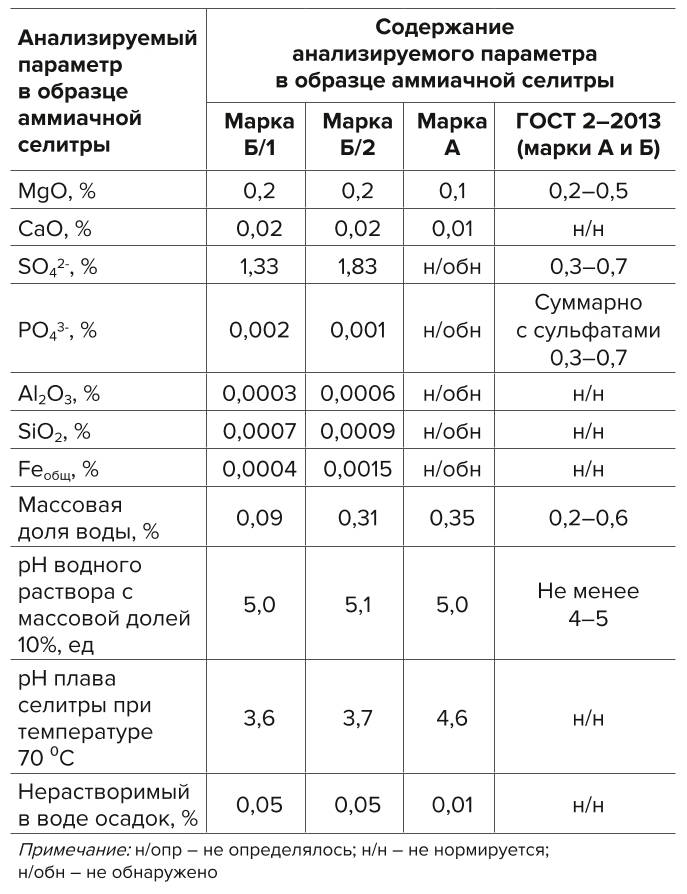

Результаты исследований приведены в табл. 2. Для сравнения в таблице приведены данные стандарта (ГОСТ 2–2013).

Таблица 2 Результаты анализа образцов (проб) аммиачной селитры

Table 2 Test results of ammonium nitrate samples

На основании проведенных исследований установлено, что массовая доля нитратов кальция и магния в пересчете на МgО соответствует стандарту. Содержание сульфатной добавки превышает требования ГОСТ 2–2013. Сульфаты не являются отрицательным фактором для сельского хозяйства, но на взрывчатое разложение селитры могут оказывать существенное влияние. Сульфаты основных металлов тормозят процесс взрывчатого разложения селитры. Поэтому их наличие в составе селитры необходимо контролировать более тщательно. Органических примесей в образцах аммиачной селитры не обнаружено. Также установлено присутствие фосфатов, причем в количестве большем, чем в ранее проведенных исследованиях [2; 3].

Ранее методом атомно-эмиссионной спектрометрии в образцах селитры марки Б было обнаружено содержание до 1,0% магния; 0,1% кальция; алюминия ≥ 0,0001%; кремния 0,03% и 0,001% железа. Содержание железа было больше допустимых значений, указанных в Технических требованиях к плотной аммиачной селитре, используемой организацией при приготовлении раствора окислителя (0,0005%).

Наличие железа и его неравномерное содержание по образцам в селитре марки Б не является настораживающим фактором. Ионы железа способствуют ускорению процессов разложения селитры. Поэтому их наличие в составе селитры должно положительно влиять на скорость выделения энергии при взрыве ЭВВ. Содержание нерастворимых в воде примесей также распределено неравномерно. Большое содержание нерастворимых в воде примесей в образце селитры №2 в процессе приготовления раствора окислителя приведет к образованию осадка большого объема, попадание которого в процесс эмульгирования осложняет процесс и понижает стабильность получаемой ЭМ.

Каждая партия окислителя, выпускаемая заводом для изготовления эмульсионной матрицы, проверяется на температуру кристаллизации и водородный показатель pH. При одновременном использовании селитры марок А и Б существенной разницы в значениях температуры начала кристаллизации не обнаружено. Водородный показатель плава селитры для эмульсии, используемой на открытых горных работах, выдерживается в пределах 4,6–4,7 при температуре 70 °С. Для подземных горных работ этот показатель может быть значительно ниже.

Наличие в аммиачной селитре электролитов является также возможным фактором, вызывающим коалесценцию эмульсионной системы [4–6]. Это приводит к изменению проводимости эмульсии и её электрических характеристик, как, например, увеличению электрической емкости [7–10]. Оценить их влияние на качество получаемой эмульсии можно методами на основе определения электрических характеристик ЭМ по электропроводности, пробивному напряжению или емкости эмульсии.

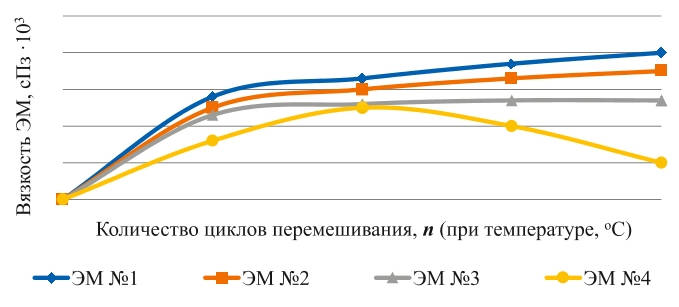

Качество эмульсионной матрицы оценивалось путем определения динамической вязкости при повторяющихся механических воздействиях. Результаты исследований приводятся на рис. 2.

Рис. 2 Изменение динамической вязкости эмульсионной матрицы от числа перемешиваний n и температуры t смеси, где: ЭМ №1 с селитрой марки А; ЭМ №2 с селитрой марки Б после ее очистки восстанавливающими реагентами; ЭМ №3 с селитрами марок А и Б в соотношении 1:1; ЭМ №4 с селитрой марки Б

Рис. 2 Изменение динамической вязкости эмульсионной матрицы от числа перемешиваний n и температуры t смеси, где: ЭМ №1 с селитрой марки А; ЭМ №2 с селитрой марки Б после ее очистки восстанавливающими реагентами; ЭМ №3 с селитрами марок А и Б в соотношении 1:1; ЭМ №4 с селитрой марки Б

Fig. 2 Changes in dynamic viscosity of the emulsion matrix depending on the number of agitations n and temperature t of the mixture, where Emulsion Matrix No.1 is with Grade A ammonium nitrate; Emulsion Matrix No. 2 is with Grade B ammonium nitrate after its refining with reducing agents; Emulsion Matrix No. 3 is with Grade A and Grade B ammonium nitrates in the 1:1 ratio; Emulsion Matrix No.4 is with Grade B ammonium nitrate

Эмульсионная матрица приготавливалась в стандартной винтовой мешалке с использованием эмульгатора S-1000 при числе оборотов шпинделя 1280 в течение 60 с. Затем производилось измерение температуры и измерение динамической вязкости. Далее производилось перемешивание в течение 60 с и вновь измерялась температура и динамическая вязкость. Таких циклов было три –четыре, в зависимости от того, какие были предыдущие результаты.

На основании этих исследований установлено, что все образцы ЭМ выдержали испытания применительно к использованию эмульсионной матрицы на открытых горных работах. Образец №4 имеет тенденцию к расслоению эмульсионной матрицы. Для подземных горных работ этот состав непригоден из-за низких показателей вязкости. Вязкость эмульсии определяет устойчивость ЭВВ в вертикальных скважинах без применения специальных приспособлений – парашютов.

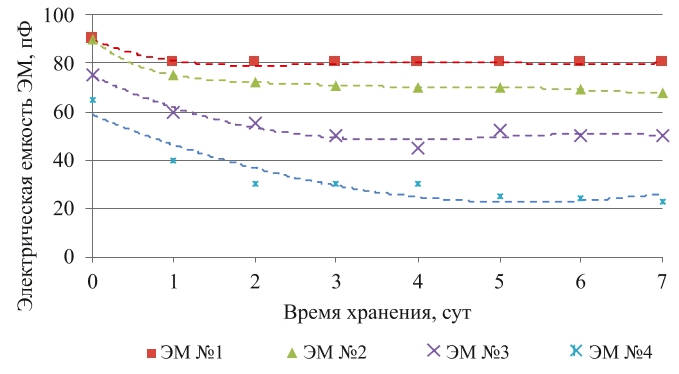

Оценка стабильности эмульсионной матрицы во времени при хранении производилась путем измерения емкости эмульсии, приготовленной на основе эмульгатора S-1000. Известный способ измерения емкости эмульсии по ГОСТ 32411–2013 предусматривает измерение прибором LCR с помощью датчика, погружаемого в эмульсию3. Многочисленные исследования с разными типами эмульсий показали, что данный метод дает приблизительно правильные результаты для обратных эмульсий при наличии простейших типов эмульгаторов. При наличии составных эмульгаторов и эмульгаторов, работающих в области промежуточных и прямых эмульсий, накапливается ошибка.

Ошибка связана с масштабным эффектом при измерениях. Стержни датчика имеют диаметр 3 мм при расстоянии между электродами 16 мм. При таких геометрических размерах электродов в эмульсии вокруг них формируется поле с гомозарядом. Поле с гомозарядами имеет свойство спонтанной смены полярности [11]. При переходе полярности через ноль эмульсия распадается. Такое же явление наблюдается при пропускании эмульсий, полученных на основе простейших эмульгаторов, через форсунки. Форсунки имеют диаметр сопла 5–6 мм. При проходе эмульсии через сопло форсунки эмульсия распадается. Следовательно, эмульсионная матрица для подземных горных работ должна обладать гетерозарядом.

В связи с этим измерение емкости эмульсии производилось методом конденсатора по методике, изложенной в работе [11]. Для измерений использовался конденсатор, имеющий площадь пластин 25 см2. Эмульсия укладывалась между пластинами конденсатора. Расстояние между пластинами составляло 1 мм. Выравнивание электрического поля перед измерением производилось путем разряда электролитического конденсатора между пластинами. Результаты исследований показаны на рис. 3.

Рис. 3 Изменение емкости ЭМ в зависимости от времени ее хранения, где: ЭМ №1 с селитрой марки А; ЭМ №2 с селитрой марки Б после очистки ее восстанавливающими реагентами; ЭМ №3 с селитрами марок А и Б в соотношении 1 : 1; ЭМ №4 с селитрой марки Б

Рис. 3 Изменение емкости ЭМ в зависимости от времени ее хранения, где: ЭМ №1 с селитрой марки А; ЭМ №2 с селитрой марки Б после очистки ее восстанавливающими реагентами; ЭМ №3 с селитрами марок А и Б в соотношении 1 : 1; ЭМ №4 с селитрой марки Б

Fig. 3 Changes in the volume of the emulsion matrix depending on the storage time, where Emulsion Matrix No.1 is with Grade A ammonium nitrate; Emulsion Matrix No.2 is with Grade B ammonium nitrate after its refining with reducing agents; Emulsion Matrix No.3 is with Grade A and Grade B ammonium nitrates in the 1:1 ratio; Emulsion Matrix No.4 is with Grade B ammonium nitrate

Показано, что для эмульсионных матриц №3 и №4 наибольшее снижение электрической емкости происходит в первые сутки после изготовления. Температурная стабилизация эмульсионной матрицы наступает примерно через двое суток с момента изготовления. Селитра марки Б имеет более низкие показатели сохранности по времени. Максимальный срок хранения такой эмульсии составляет примерно 5 сут. Дальнейшее снижение емкости эмульсии свидетельствует о ее разложении. Повышение емкости эмульсии в процессе хранения указывает на начало кристаллизации.

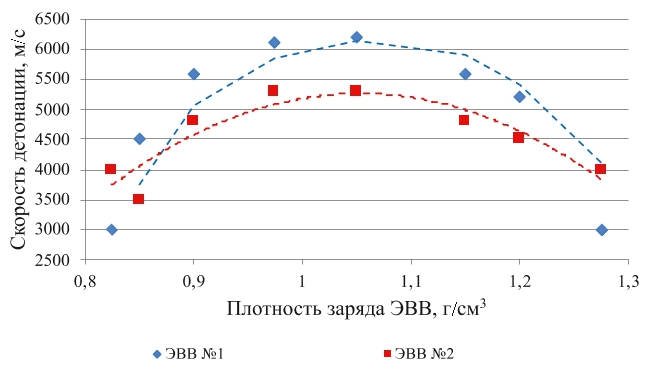

Измерение скорости детонации зарядов, выполненное в натурных условиях, показало, что скорость заряда на селитре марки А без добавок более высокая. Результаты измерений приведены на рис. 4.

Рис. 4 Зависимость скорости детонации ЭВВ от плотности заряда по данным фирмы «Orica», где: ЭВВ №1 с селитрой марки А; ЭВВ №2 с селитрами марок А и Б в соотношении 1:1

Рис. 4 Зависимость скорости детонации ЭВВ от плотности заряда по данным фирмы «Orica», где: ЭВВ №1 с селитрой марки А; ЭВВ №2 с селитрами марок А и Б в соотношении 1:1

Fig. 4 Dependence of the detonation velocity of the emulsion explosives on charge density based on Orica data, where Emulsion Explosive No.1 is based on Grade A ammonium nitrate; Emulsion Explosive No.2 is with Grade A and Grade B ammonium nitrates in the 1:1 ratio

Максимальное значение для заряда плотностью 1,05 г/см3 достигает величины 6200 м/с. Максимум скорости для состава с селитрами марки Б – не более 5300 м/с.

Заключение

Сравнение вещественного состава аммиачной селитры марок А и Б показывает наличие в составе селитры марки Б веществ, тормозящих процесс взрывчатого разложения ЭВВ.

Необходимо проверять каждую поступающую партию аммиачной селитры марки Б на наличие сульфатов. Значительное превышение пороговых значений содержания сульфатов может привести к частичному или полному прекращению детонации ЭВВ.

Сравнение основных показателей эмульсионной матрицы по динамической вязкости и электрической емкости для эмульсий, приготовленных на основе селитры марок А и Б, показывает, что динамическая вязкость и электрическая емкость имеют более низкие показатели для селитры марки Б.

Скорость детонации ЭВВ, приготовленного на основе селитры марки Б, имеет величину на 7–10% ниже скорости детонации ЭВВ на основе селитры марки А. Приемлемый результат получен при смешении селитры марок А и Б в соотношении 1:1.

Аммиачная селитра марки Б является вполне пригодным компонентом для приготовления ЭВВ при соблюдении методов контроля за вещественным составом.

1 ГОСТ 2-2013. Селитра аммиачная. Технические условия.

2 ГОСТ 2-2013. Селитра аммиачная. Технические условия.

3 ГОСТ 32411-2013. Вещества взрывчатые промышленные. Методы определения электрической емкости, плотности и водоустойчивости эмульсий.

Список литературы

1. Олевский В.М. (ред.). Технология аммиачной селитры. М.: Химия; 1976. 312 с.

2. Козырев С. А., Власова Е. А., Соколов А.В., Зевакин М.А. Сравнительный анализ и оценка качества сырьевых компонентов эмульсионной матрицы. Горный информационно-аналитический бюллетень. 2016;(12):29–39.

3. Козырев С.А., Власова Е.А. Оценка качества приготовления эмульсионного ВВ. Взрывное дело. 2019;(123/80):42–50.

4. Aronson M.P., Petko M.F. Highly concentrated water-in-oil emulsions: influence of electrolyte on their properties and stability. Journal of Colloid and Interface Science. 1993;159(1):134–149. https://doi.org/10.1006/jcis.1993.1305

5. Kovalchuk K., Masalova I. Factors influencing the crystallisation of highly concentrated water-in-oil emulsions: A DSC study. South African Journal of Science. 2012;108(3/4):178. https://doi.org/10.4102/sajs.v108i3/4.178

6. Ganguly S., Mohan V.K., Bhasu V.C.J., Mathews E., Adiseshaiah K.S., Kumar A.S. Surfactant – electrolyte interactions in concentrated water-in-oil emulsions: FT-IR spectroscopic and low-temperature differential scanning calorimetric studies. Colloids and Surfaces. 1992;65(4):243–256. https://doi.org/10.1016/0166-6622(92)80180-A

7. Морозов К.Е., Соснин В.А., Печенев Ю.Г., Гильманов Р.З. Влияние эмульгаторов на качество получаемой эмульсии при производстве эмульсионных взрывчатых веществ типа порэмит 1А. Вестник Казанского технологического университета. 2014;17(24):52–55.

8. Фролов Ю.Г. Курс коллоидной химии. Поверхностные явления и дисперсные системы. 2-е изд. перераб. и доп. М.: Химия; 1989. 462 с.

9. Абрамзон А.А., Гаевой Г.М. (ред.) Поверхностно-активные вещества: справочник. Л.: Химия; 1979. 376 с.

10. Волков В.А. Коллоидная химия. Поверхностные явления и дисперсные системы. 2-е изд., испр. СПб.: Лань; 2015. 659 с.

11. Губин А.Н. Электреты. М.: Наука; 1978. 192 с.