Поиск резервов повышения производительности экскаваторно-автомобильных комплексов с применением компьютерного моделирования

![]() А.Г. Журавлев, И.А. Глебов, В.А. Черепанов

А.Г. Журавлев, И.А. Глебов, В.А. Черепанов

Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация

Горная Промышленность №6 / 2023 стр. 148-154

Резюме: Анализ показателей функционирования основных высокопроизводительных экскаваторов, применяющихся на ведущих угольных разрезах и железорудных горно-обогатительных комбинатах России, показал, что фактическая достигнутая на горнодобывающих предприятиях среднемесячная производительность экскаваторов ниже расчетной технической на 30% и более. Для ее увеличения необходима минимизация негативно влияющих факторов и оптимизация работы экскаваторно-автомобильных комплексов. Возможность этого подтверждается имеющейся в научно-технической литературе информацией о рекордных показателях производительности, установленных на горно-обогатительных комбинатах и разрезах в ходе промышленных экспериментов. Выбор экскаваторно-автомобильных комплексов на стадии проектирования новых предприятий либо обоснование оптимальных параметров транспортного и погрузочного оборудования в условиях существующих карьеров при их углубке или расширении и увеличении производительности горно-обогатительных комбинатов, а также для сравнения различных технологических вариантов доработки месторождений является актуальной и важной задачей. Одним из путей решения данного вопроса может быть компьютерное имитационное моделирование функционирования как отдельных элементов (экскаваторы, автосамосвалы, экскаваторно-автомобильных комплексов и др.), так и транспортной системы карьеров в целом. В Институте горного дела УрО РАН разработана компьютерная программа «Транспортная система карьера», направленная в том числе на решение указанных задач.

Ключевые слова: экскаваторно-автомобильный комплекс, экскаватор, автосамосвал, производительность экскаваторов, коэффициент технической готовности

Благодарности: Статья подготовлена в рамках выполнения Государственного задания №075-00412-22 ПР. Тема 1 (2022–2024). Методологические основы стратегии комплексного освоения запасов месторождений твердых полезных ископаемых в динамике развития горнотехнических систем (код темы FUWE-2022-0005, рег. ПТНИ №1021062010531-81.5.1, рег. №123012300005-3)

Для цитирования: Журавлев А.Г., Глебов И.А., Черепанов В.А. Поиск резервов повышения производительности экскаваторно-автомобильных комплексов с применением компьютерного моделирования. Горная промышленность. 2023;(6):148–154. https://doi.org/10.30686/1609-9192-2023-6-148-154

Информация о статье

Поступила в редакцию: 14.09.2023

Поступила после рецензирования: 24.10.2023

Принята к публикации: 28.10.2023

Информация об авторах

Журавлев Артем Геннадиевич – кандидат технических наук, заведующий лабораторией, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация; https://orcid.org/0000-0001-7643-3994, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Глебов Игорь Андреевич – научный сотрудник, Институт горного дела Уральского отделения РАН, Екатеринбург, Российская Федерация; https://orcid.org/0000-0003-4436-3594, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Черепанов Владимир Александрович – научный сотрудник, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация; https://orcid.org/0000-0002-3946-0130, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Одной из основных тенденций развития экскаваторно-автомобильных комплексов (ЭАК) карьеров к настоящему времени является увеличение единичной мощности машин, что обеспечивает:

– повышение производительности комплекса машин в целом;

– как следствие – повышение производительности труда работающих;

– снижение себестоимости выемочно-погрузочных и транспортных работ.

Ретроспективный анализ показывает, что в период с 1970 г. на российских горнодобывающих предприятиях наблюдается существенный рост единичной мощности экскаваторов и соответствующее повышение производительности экскаваторов1. Резкое проседание этих показателей с 1990 по 2000 г., связанное с экономико-политическими потрясениями, не сломило эту тенденцию. К настоящему времени, благодаря достигнутому уровню развития, актуального внимания и оптимизации требуют ЭАК, базирующиеся на экскаваторах с вместимостью ковшей 15 м3 и более.

Проблема повышения эксплуатационной производительности и эффективности мощных экскаваторно-автомобильных комплексов является особенно актуальной, поскольку простой или неэффективное использование каждой единицы техники приводит к значительным затратам. Наряду с совершенствованием технических и эксплуатационных качеств экскаваторов и карьерных автосамосвалов существенные результаты может дать оптимизация технологических параметров их применения. Основные направления при решении данного вопроса:

– выбор рациональной структуры ЭАК под конкретные горно-технологические условия;

– максимизация использования машин во времени (как экскаваторов, так и автосамосвалов).

Важной задачей является подбор рационального состава ЭАК [1; 2]. Основным показателем, по которому выполняется такой подбор, является соотношение емкости кузова автосамосвала и ковша экскаватора [3; 4]. Критерии выбора могут быть:

1) технологические (итоговая производительность ЭАК, сокращение времени цикла [5] и т.п.). Например, для оценки возможного загружаемого объема горной массы экскаватором можно использовать эффективную производительность, выраженную через число карьерных самосвалов, загружаемых в течение смены [6];

2) экономические (себестоимость выемочно-погрузочных и транспортных работ). Например, проведенный в работе [7] технико-экономический анализ динамики удельных значений накопленной совокупной стоимости владения показал, что при определенных условиях применение отечественных экскаваторов ЭКГ с ковшом от 18–35 м3 при погрузке в автотранспорт более эффективно по сравнению с импортными гидравлическими экскаваторами (с аналогичными по вместимости объемами ковшей);

3) комплексные (набор технологических, экономических и эксплуатационных параметров и показателей).

Эффективным методом решения вышеуказанных задач является применение имитационного компьютерного моделирования, причем не только отдельных элементов (экскаваторы [8], автосамосвалы, экскаваторно-автомобильные комплексы [9; 10] и др.), но и транспортной системы карьеров в целом.

В ИГД УрО РАН ведется разработка компьютерной имитационной модели функционирования автотранспортной системы карьера, включающей в себя два направления:

1) разработка алгоритма функционирования;

2) параметризация объектов, входящих в состав автотранспортной системы карьера.

Применение такого универсального исследовательского и оптимизационного инструмента позволит добиться существенных результатов в решении указанной выше проблемы в части обоснования рациональных параметров ЭАК для конкретных горно-геологических и горнотехнологических условий эксплуатации и повышения коэффициента использования машин в их составе за счет организационно-технологических решений. Имитационная модель позволяет варьировать и проверять результативность таких решений.

Задача настоящего исследования – создание универсальной имитационной модели транспортной системы карьера, базирующейся на экскаваторно-автомобильном комплексе, в основе которого лежат высокопроизводительные экскаваторы с вместимостью ковша 18–35 м3 и карьерные автосамосвалы грузоподъемностью 100–360 т; приведение этой модели к реальным показателям функционирования ЭАК на горнодобывающих предприятиях; анализ имеющихся отклонений; выводы о применимости разработанной имитационной модели для решения описанного класса задач по оптимизации ЭАК. Особое внимание уделено функционированию мощных ЭАК в условиях высокопроизводительных глубоких карьеров.

Методы

Для выявления причин снижения эксплуатационной производительности экскаваторно-автомобильного комплекса карьера использовано имитационное компьютерное моделирование в программе «Транспортная система карьера» (разработчик – ИГД УрО РАН). С целью детального учета влияния факторов, снижающих производительность экскаваторов и автосамосвалов, модель подробно учитывает движение автосамосвалов по автодорогам, их встречный и попутный разъезд, скопление очередей как на маршрутах движения, так и на пунктах погрузки и разгрузки, динамику погрузки с детализацией по каждому загруженному ковшу и т.п.

Для достижения высокого коэффициента подобия имитационной модели и дальнейшей проверки адекватности ее работы сформирована база данных технических, технологических и технико-экономических показателей функционирования экскаваторно-автомобильных комплексов на ряде горнодобывающих предприятий России, описывающая основные типы горнотехнических условий их эксплуатации: мощные карьеры по добыче железной руды; мощные карьеры по добыче цветных металлов и золота; мощные угольные разрезы. База данных содержит фактические показатели работы ЭАК, основанные на актуальной информации, собранной на действующих горнодобывающих предприятиях, и данных научно-технической литературы. Показатели из базы данных статистически обработаны и систематизированы.

Результаты

Результаты сбора и систематизации фактических данных о функционировании ЭАК показали следующее.

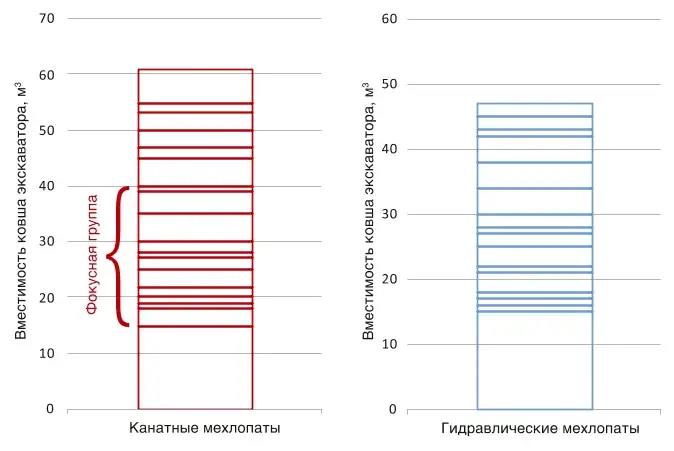

Соотношение высокопроизводительных экскаваторов различных типов с ковшом 15 м3 и более в общем парке выемочного оборудования на горнодобывающих предприятиях находится в достаточно широком диапазоне (рис. 1). На предприятиях эксплуатируют как гидравлические, так и электромеханические экскаваторы, каждый из этих типов машин имеет свою область применения, в которой реализует наибольшую производительность и эффективность.

Рис. 1 Соотношение экскаваторов различных типов с вместимостью ковша 15 м3 и более, эксплуатирующихся на карьерах в России

Рис. 1 Соотношение экскаваторов различных типов с вместимостью ковша 15 м3 и более, эксплуатирующихся на карьерах в России

Fig. 1 The share of different types of excavators with the bucket capacity of 15 m3 and more, operating in open-pit mines in the Russian Federation

Карьерные экскаваторы (мехлопаты) с вместимостью ковша 18–35 м3 традиционно наиболее востребованы в угольной промышленности на крупных разрезах. В последнее десятилетие такие экскаваторы активно внедряются на крупных месторождениях руд черных и цветных металлов РФ. Поэтому накопленные данные дают представительную выборку как в части количества, так и в части дифференциации условий эксплуатации.

Анализ собранных данных показал, что средняя эксплуатационная производительность экскаваторов с вместимостью ковша 18–20 м3 в период 2015–2023 гг. составила 430–510 тыс.м3/мес в зависимости от условий эксплуатации при расчетной технической производительности 874–1134 тыс. м3/мес, что соответствует коэффициенту использования производительности Кипр = 0,45–0,49. При этом единичные (рекордные) показатели достигли 700– 1020 тыс. м3/мес в основном за счет интенсификации работы ЭАК при двухсторонней (непрерывной) погрузке и непрерывной подаче автосамосвалов под погрузку на конкретный экскаватор (Кипр = 0,80–0,90).

Фактическая среднеэксплуатационная производительность экскаваторов с вместимостью ковша 32–35 м3 в период 2017–2023 гг. составила 600–900 тыс. м3/мес (рис. 2) при расчетной технической производительности 1120– 1590 тыс. м3/мес в зависимости от используемого ковша и условий эксплуатации (Кипр=0,53–0,57). Рекордные же показатели для них составляют 926–1003 тыс. м3/мес (Кипр = 0,63–0,83).

Рис. 2 Среднеэксплуатационная производительность экскаваторов с вместимостью ковша 18–35 м3 на некоторых карьерах за период 2015–2023 гг.

Рис. 2 Среднеэксплуатационная производительность экскаваторов с вместимостью ковша 18–35 м3 на некоторых карьерах за период 2015–2023 гг.

Fig. 2 The average operational productivity of excavators with the bucket capacity of 18-35 m3 at some open pit mines for the period of 2015-2023

Вышеуказанное недоиспользование резервов производительности экскаваторов только отчасти связано с плановыми и внеплановыми остановками на техническое обслуживание и ремонты (ТОиР). Коэффициент технической готовности в среднем составляет 0,75–0,85 с отклонениями до 0,62 (в тяжелых условиях эксплуатации и недостаточном внимании к организации ТОиР) и повышается до 0,92–0,95 в относительно легких условиях эксплуатации при хорошей организации системы технической эксплуатации машин (рис. 3).

Рис. 2 Среднеэксплуатационная производительность экскаваторов с вместимостью ковша 18–35 м3 на некоторых карьерах за период 2015–2023 гг.

Рис. 2 Среднеэксплуатационная производительность экскаваторов с вместимостью ковша 18–35 м3 на некоторых карьерах за период 2015–2023 гг.

Fig. 2 The average operational productivity of excavators with the bucket capacity of 18-35 m3 at some open pit mines for the period of 2015-2023

Важнейшими параметрами, учитываемыми в имитационной модели функционирования экскаваторов, являются продолжительность цикла погрузки, показатели наполнения ковша и коэффициент (технической) готовности экскаватора. Верификация модели может быть выполнена детально по отдельным технологическим параметрам (время погрузки автосамосвала в зависимости от грузоподъемности и т.п.), а интегрально по его производительности в течение смены/суток и коэффициенту его использования. Эти показатели имеются в собранной базе данных и использованы при разработке модели.

Сбор статистической информации, натурные замеры и анализ данных по карьерным автосамосвалам показали следующее:

– зависимости интегральных показателей их функционирования, например производительность, имеют сложный характер ввиду значительного количества влияющих факторов (расстояние транспортирования, высота подъема, руководящий уклон, разрешенная и фактически достижимая скорость движения, состояние автодорог и их параметры и др.);

– работа автосамосвалов связана с высокой изменчивостью, например, изменением точки погрузки и разгрузки во время движения по маршруту, перекрытием участков движения и т.п.;

– скорости движения автосамосвалов существенно зависят от состояния автодорог, интенсивности движения и скоплений автосамосвалов на автодорогах и рабочих площадках.

В связи с этим выбрана следующая стратегия моделирования работы карьерных автосамосвалов:

1. Расчет параметров движения автосамосвала выполняется по базовому набору теоретических формул из теории движения автомобиля. При этом аргументами к этим фомулам являются статистические математические модели зависимости исходных величин от определяющих факторов (например, зависимость расхода топлива от реализуемой мощности двигателя, коэффициент полезного действия двигателя от нагрузки на него и т.п.). Таким образом, достигается возможность, с одной стороны, учитывать большое количество факторов и разнообразное их сочетание, с другой – обеспечить подобие модели реальному объекту. При этом сохраняется возможность усложнять модель, вводя более сложное описание задаваемой величины от большего количества факторов, сохраняя базовое расчетное ядро и устойчивость функционирования модели.

2. При воспроизведении движения самосвалов по дорогам учитывается количество полос движения и ширина, наличие других автосамосвалов и курсирующей дорожной техники, создающих помехи движению.

3. Для учета производительного времени работы автосамосвалов реализовано автоматизированное воспроизведение процесса пересменки автосамосвалов с их движением к месту пересменки (внутрикарьерная или внешняя автостоянка) и возвращением на маршрут.

4. Для автоматизированной детальной сверки функционирования автосамосвала в модели с фактическими данными реализована функция загрузки в компьютерную модель «трека» движения реального автосамосвала в карьере за выбранный промежуток времени с соответствующими показателями движения и ее отображения на плане карьера/автодорог. Таким образом, можно на любой момент времени сверить местоположение и параметры движения реального и моделируемого самосвала визуально прямо в окне программы для моделирования.

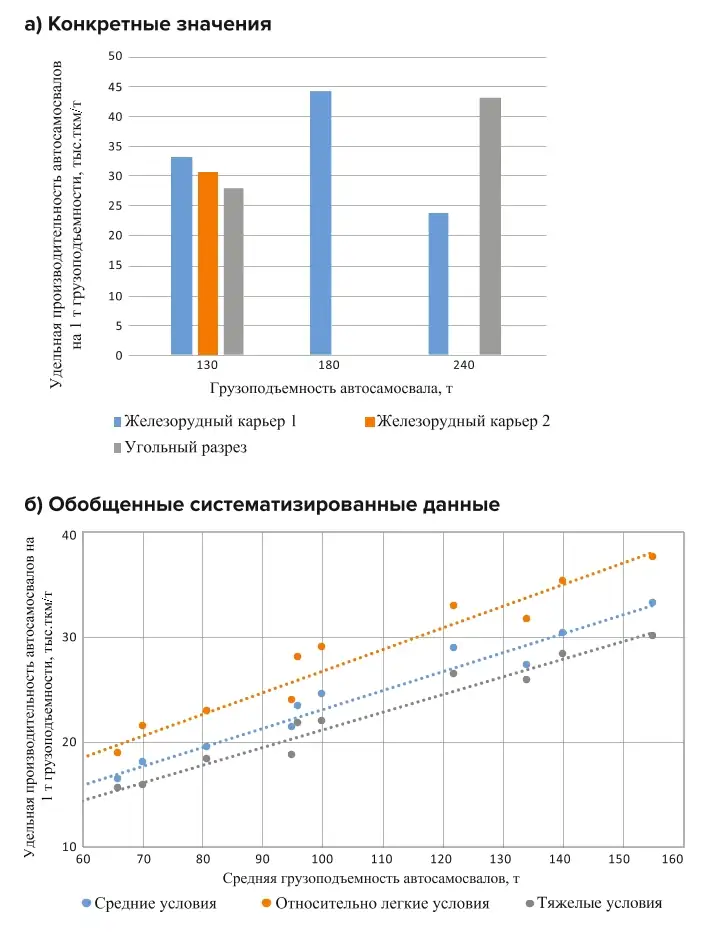

Рис. 4 Среднеэксплуатационная производительность автосамосвалов в зависимости от грузоподъемности и условий эксплуатации

Рис. 4 Среднеэксплуатационная производительность автосамосвалов в зависимости от грузоподъемности и условий эксплуатации

Fig. 4 The average operational productivity of dump trucks depending on the load capacity and operating conditions

5. Верификация сводных технологических показателей функционирования модели может выполняться по обобщенным показателям. В качестве такого показателя для рассматриваемой серии экспериментов выбрана удельная тоннокилометровая производительность за год, приведенная на одну среднюю тонну грузоподъемности по парку автосамосвалов. Расчет такого показателя по фактическим данным с горнодобывающих предприятий приведен на рис. 4. Анализ показал, что, несмотря на слабую зависимость данного показателя от расстояния транспортирования, дорожные условия заметно влияют на него через состояние дорожного полотна, средневзвешенный уклон трасс и т.п. Поэтому выделены:

– относительно легкие условия – высота подъема 50– 200 м при руководящих уклонах 6–8% и средневзвешенных уклонах 2,8–4,0%, автодороги щебеночные в хорошем состоянии;

– средние по тяжести условия – высота подъема 100– 300 м при руководящих уклонах 8% и средневзвешенных уклонах 3,4–5,0%, автодороги щебеночные в удовлетворительном состоянии;

– тяжелые условия – высота подъема 300–550 м при руководящих уклонах 10–11% и средневзвешенных уклонах 5,8–9,0% и/или автодороги щебеночные на слабом основании в плохом состоянии.

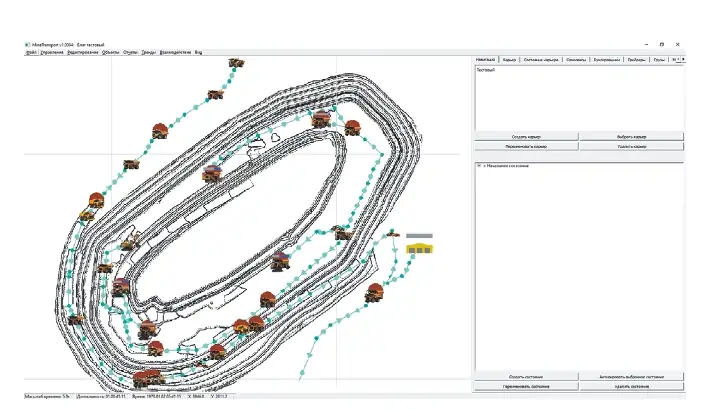

Построение имитационной модели выполнено в программном обеспечении «Транспортная система карьера» (ПО «ТСК»), разработанной в ИГД УрО РАН. Параметры о фактических показателях функционирования автосамосвалов и экскаваторов из вышеописанной базы данных обработаны и приведены к виду, соответствующему особенностям ПО «ТСК», и заведены в него как исходные данные для модели (рис. 5). Технические параметры экскаваторов и автосамосвалов, а также фактические показатели их единичной скорости и продолжительности операций рабочего цикла введены в имитационную модель как исходные данные. Моделирование выполнено с учетом всех технологических особенностей карьера, таких как: количество, параметры и расположение экскаваторов, продольный и поперечный план автодорог, количество и параметры работающих автосамосвалов, коэффициент сцепления и сопротивления качению дорожного полотна.

Рис. 5 Окно программы «Транспортная систем карьера» (ИГД УрО РАН) с реализованной имитационной моделью функционирования экскаваторно-автомобильного комплекса

Рис. 5 Окно программы «Транспортная систем карьера» (ИГД УрО РАН) с реализованной имитационной моделью функционирования экскаваторно-автомобильного комплекса

Fig. 5 A GUI screen of the In-Pit Transport System software suite (Institute of Mining of Ural Branch of RAS) with the implemented simulation model of the excavatorautomobile complex operation

В модели использованы экскаваторы с вместимостью ковша 20 м3 на базе ЭКГ-20 (Уралмашзавод) и 35 м3 на базе ЭКГ-35 (Уралмашзавод), работающие в комплексе с карьерными автосамосвалами грузоподъемностью 130 т и 220 т разных марок. Моделирование ведется в течение 1 сут, учитывается пересменка автосамосвалов с выездом из карьера на прикарьерную стоянку. Моделирование начинается при нахождении автосамосвалов на автостоянке.

Распределение автосамосвалов по маршрутам осуществляется динамически в открытом цикле по определенным правилам, описываемым набором уравнений, аргументами которых являются: количество порожних автосамосвалов, количество экскаваторов, расчетное время прибытия автосамосвала до каждого рассматриваемого экскаватора, выполнение сменного задания на объем отгрузки по каждому забою. При этом для каждого автосамосвала назначен перечень допустимых мест погрузки и разгрузки в порядке приоритета.

Корректность моделирования была оценена путем сравнения полученных данных с фактическими показателями горнодобывающего предприятия-аналога. Разница значений средних скоростей движения автосамосвалов составила 4–9%, разница объема отгрузки экскаваторов составила 4–14% в зависимости от модели экскаватора.

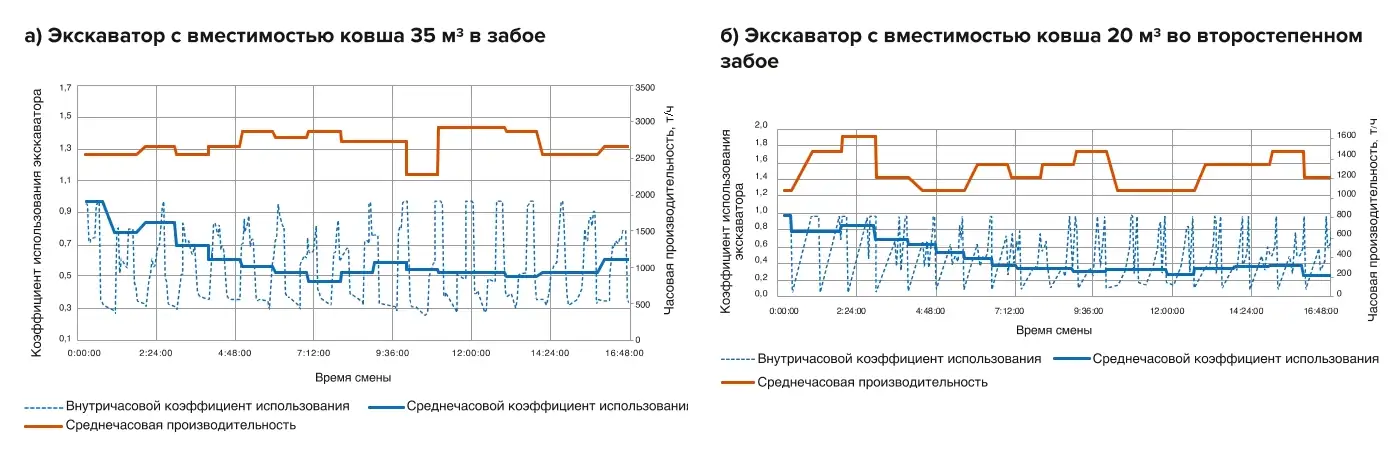

Рис. 6 Коэффициент использования и производительность экскаваторов в течение смены (по результатам имитационного моделирования)

Рис. 6 Коэффициент использования и производительность экскаваторов в течение смены (по результатам имитационного моделирования)

Fig. 6 The utilization rate and productivity of excavators during the shift (based on simulation modeling results)

В ходе моделирования установлено, что достигаемый коэффициент использования оборудования для экскаваторов (КИОэ) достаточно низок и находится в пределах 0,31– 0,51 (рис. 6). Детальный анализ результатов моделирования показал следующее:

– существенное отрицательное влияние оказывает неравномерность прибытия автосамосвалов, которая формируется главным образом из-за нахождения их на начальный момент времени на автостоянке и прибытия на погрузку примерно единовременно, что влечет образование очередей, в дальнейшем они распределяются, но в полной мере компенсации неравномерности в течение одной смены не достигается;

– наибольшее значение КИОэ характерно для высокопроизводительных экскаваторов, для которых имеется приоритет направления к ним автосамосвалов, а наименьший – для экскаваторов во второстепенных забоях, приоритетность которых для автосамосвалов низка;

– в начале моделирования среднечасовой КИОэ имеет высокие значения до 0,9, что объясняется наличием очереди из автосамосвалов; после распределения самосвалов по автодорогам КИОэ падает до средних значений;

– увеличение количества автосамосвалов с целью повышения КИО экскаваторов дает относительный эффект, поскольку после определенного их количества наступает «насыщение» транспортной системы и увеличение количества самосвалов не дает пропорционального роста производительности комплекса в целом, а кроме того, падает единичная производительность самосвалов, что объясняется образованием очередей на погрузку и разгрузку, а также заторами на автодорогах (главным образом на перекрестках и рабочих горизонтах).

Основные факторы, определяющие снижение производительности экскаваторов, учитываемые в модели:

– неравномерное прибытие автотранспорта на погрузку, вызывающее простои экскаваторов;

– потери времени при обмене автосамосвалов в стесненных условиях забоев (отъезд загруженной машины и маневры с установкой под погрузку порожней машины);

– осложненные горнотехнологические условия (плохое дробление взрывом, несоответствие условиям нормальной эксплуатации экскаваторов и т.п.).

На практике простои экскаваторов связаны также с их неудовлетворительным техническим состоянием экскаватора.

Основные факторы, определяющие снижение производительности автосамосвалов:

– простои в ожидании погрузки в забоях;

– снижение скорости движения «в потоке» на участках автодорог с высокой грузонапряженностью;

– ухудшенное состояние автодорог;

– нерациональная форма трасс, вызывающая как перепробег, так и снижение скорости движения по тягово-динамическим возможностям;

– нерациональный поперечный профиль автодорог (чрезмерно узкие дороги, затрудняющие разъезд автосамосвалов при высокой грузонапряженности или наоборот чрезмерно широкие, что приводит к нерациональной форме горной выработки из-за разноса в плане, дополнительные объемы вскрыши и т.п.).

Выполнен эксперимент с улучшением распределения автосамосвалов по экскаваторам для повышения производительности ЭАК, отличающийся следующим:

– на начало моделирования выполнена расстановка автосамосвалов примерно равномерно по маршрутам вручную;

– дополнительно в алгоритме распределения самосвалов между экскаваторами учитывались очереди самосвалов у экскаваторов и критерий: очередь не должна превышать N автосамосвалов (значение N варьировалось по вариантам, по результатам определено рациональное его значение – 4).

Результатом эксперимента стало повышение коэффициента использования экскаваторов до КИОэ = 0,52–0,64. При этом установлено, что при увеличении количества работающих автосамосвалов эффект «насыщения» наступает при большем количестве автосамосвалов. Возможно и дальнейшее улучшение при введении в критерии условия минимизации скопления автосамосвалов на дорогах; возможности расчетного ядра компьютерной программы позволяют это реализовать.

Выводы

1. Анализ показателей функционирования основных высокопроизводительных экскаваторов, применяющихся на ведущих угольных разрезах и железорудных ГОКах России показал, что фактическая достигнутая на горнодобывающих предприятиях среднемесячная производительность экскаваторов ниже расчетной технической на 30% и более. Для ее увеличения необходима минимизация негативно влияющих факторов и оптимизация работы экскаваторно-автомобильных комплексов. Возможность этого подтверждается имеющейся в научно-технической литературе информацией о рекордных показателях производительности, установленных на ГОКах и разрезах в ходе промышленных экспериментов.

2. В ИГД УрО РАН разработана компьютерная программа «Транспортная система карьера» для моделирования функционирования транспортной системы карьеров, направленная в том числе на решение актуальной задачи по выбору и оптимизации мощных экскаваторно-автомобильных комплексов как в части выбора рациональных параметров погрузочных транспортных машин, так и в части организации их работы.

3. Разработана исследовательская имитационная модель транспортной системы глубокого карьера с экскаваторно-автомобильным комплексом. Для разработки адекватной имитационной модели и ее верификации собраны исходные данные функционирования мощных экскаваторов на действующих горнодобывающих предприятиях. Собранная информация сведена воедино и систематизирована, что позволяет построить модель под различные горнотехнические условия.

4. Исследованиями на разработанной имитационной модели экскаваторно-автомобильных комплексов установлено, что она позволяет решать задачи по оптимизации структуры экскаваторно-автомобильных комплексов, параметров входящих в него машин и организации их работы. В виртуальных экспериментах достигнуто увеличение коэффициента использования экскаваторов во времени на 40–60%. На практике этот эффект может быть достигнут путем внедрения или оптимизации работы системы диспетчеризации, обеспечивающей рациональное распределение автосамосвалов по экскаваторам в соответствии с алгоритмами, полученными в результате имитационного моделирования.

Список литературы

1. Matsimbe J. Optimization of shovel-truck productivity in quarries. International Journal of Research in Advent Technology. 2020;8(10):1–9. https://doi.org/10.32622/ijrat.810202008

2. Anwar O., Waris M., Zamad N. Analisis Produksi Alat Berat Terhadap Pekerjaan Galian Pada Proyek Jalan (Sumberjo-Pelitakan). Bandar: Journal of Civil Engineering. 2019;2(1):25–31. Available at: https://ojs.unsulbar.ac.id/index.php/bjce/article/view/637/311

3. Кармаев Г.Д., Глебов А.В. Выбор горнотранспортного оборудования циклично-поточной технологии карьеров. Екатеринбург: Уральское отделение РАН; 2012. 295 с.

4. Кулешов А.А. Мощные экскаваторно-автомобильные комплексы карьеров. М.: Недра; 1980. 317 с.

5. Sahuleka G.G., Sugito B. Analisis Produktivitas Excavator dan Dump Truck Pada Proses Pengisian Tongkang. Prosiding Seminar Nasional Teknologi Energi dan Mineral. 2022;2(1):753–761.

6. Хорешок А.А., Дубинкин Д.М., Марков С.О., Тюленев М.А. Об изменении эффективной производительности экскаваторов при использовании карьерных самосвалов с различной вместимостью кузова. Вестник Кузбасского государственного технического университета. 2021;(6):85–93. https://doi.org/10.26730/1999-4125-2021-6-85-93

7. Анистратов К.Ю. Экономико-математическая модель комплексной механизации горных работ на карьерах. Горная промышленность. 2015;(3):54–55.

8. Quang H.V., Hoang T.N. A vision-based excavator productivity analysis in Vietnam. Transport and Communications Science Journal. 2021;72(4):423–436.

9. Журавлев А.Г., Ченцов П.А. Возможности автоматизированной оптимизации работы транспортных систем карьеров на основе мультиагентного подхода. Горный информационно-аналитический бюллетень. 2019;(S37):141–150. https://doi.org/10.25018/0236-1493-2019-11-37-141-150

10. Воронов А.Ю. Оптимизация показателей эксплуатационной производительности экскаваторно-автомобильных комплексов разрезов: автореф. дис. … канд. техн. наук. Кемерово; 2015. 19 с. Режим доступа: https://viewer.rsl.ru/ru/rsl01005565135?page=1&rotate=0&theme=white