Методика планирования экскаваторных работ в карьере на основе компьютерного моделирования

![]() В.Д. Кантемиров, А.М. Яковлев, Р.С. Титов , А.В. Тимохин

В.Д. Кантемиров, А.М. Яковлев, Р.С. Титов , А.В. Тимохин

Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация

Горная Промышленность №6 / 2023 стр. 75-80

Резюме:

Введение. Карьерные экскаваторы, которые обеспечивают выемку и погрузку взорванной горной массы в забоях, являются одним из основных технологических звеньев системы комплексной механизации карьеров. Уровень интенсивности ведения горных работ определяет расстановка экскаваторов в карьерном пространстве. Цель работы. Разработать метод автоматизированной расстановки экскаваторов по рабочим горизонтам карьера. Методология. Расстановка по рабочим горизонтам карьера забойных экскаваторов производится на основании расчетов, компьютерного моделирования и с учетом технических и эксплуатационных параметров экскаваторов, а также оценки активного фронта горных работ. Основным этапом решения поставленной задачи является построение блочных моделей рудного тела, моделирование горных работ, построение модели карьера по периодам отработки месторождения. На базе результатов блочного моделирования определяется оптимальная длина экскаваторного блока на рабочем горизонте для выбранной модели забойного экскаватора.

Результаты. В статье предложена методика планирования экскаваторных работ в карьере и расстановки забойных экскаваторов на основе компьютерного моделирования развития горных работ с учетом объемов переработки горной массы на горизонтах карьера, протяженности активного фронта, качества полезного ископаемого, заданной интенсивности разработки, принятых моделей экскаваторов и других атрибутивных компьютерных данных. На основе блочной модели производится расстановка экскаваторов по рабочим горизонтам карьера. Предложенный подход позволяет в сжатые сроки в полуавтоматическом режиме рассмотреть множество вариантов расстановки забойных экскаваторов в рудном карьере и выбрать наиболее оптимальный вариант для повышения интенсивности добычи.

Выводы. Предложенная методика позволяет в сжатые сроки в полуавтоматическом режиме решать вопросы вскрытия нижних горизонтов глубоких карьеров, рассматривать множество вариантов расстановки забойных экскаваторов в рудном карьере и выбирать наиболее оптимальный вариант, способствует минимизации рисков производства при разработке сложноструктурных месторождений и комплексном извлечении сырья.

Ключевые слова: расстановка карьерных экскаваторов, блочное моделирование, длина фронта горных работ, рабочие горизонты карьера

Для цитирования: Кантемиров В.Д., Яковлев А.М., Титов Р.С., Тимохин А.В. Методика планирования экскаваторных работ в карьере на основе компьютерного моделирования. Горная промышленность. 2023;(6):75–80. https://doi.org/10.30686/1609-9192-2023-6-75-80

Информация о статье

Поступила в редакцию: 29.09.2023

Поступила после рецензирования: 24.10.2023

Принята к публикации: 31.10.2023

Информация об авторах

Кантемиров Валерий Даниилович – кандидат технических наук, заведующий лабораторией Управления качеством минерального сырья, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация; https://orcid.org/0000-0001-6486-2740; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Яковлев Андрей Михайлович – кандидат технических наук, старший научный сотрудник, сектор Управления качеством минерального сырья, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация; https://orcid.org/0000-0001-8285-6387; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Титов Роман Сергеевич – старший научный сотрудник, сектор Управления качеством минерального сырья, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация; https://orcid.org/0000-0002-3569-2743; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Тимохин Александр Владимирович – научный сотрудник, сектор Управления качеством минерального сырья, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Одним из основных технологических звеньев системы комплексной механизации карьеров являются карьерные экскаваторы, обеспечивающие выемку и погрузку взорванной горной массы в забоях, расстановка которых в карьерном пространстве в значительной мере определяет уровень интенсивности ведения горных работ [1]. Алгоритм автоматизированной расстановки экскаваторов «балансировки» по рабочим горизонтам карьера реализован в программном комплексе GeoviaMineshed («балансировка» – термин программы) и других программных комплексах планирования горных работ в карьерах (ПО) [2–6].

В качестве входных исходных данных в известных программных комплексах (типа GeoviaMineshed) используется более 10 параметров (атрибутивных данных), таких как качество сырья (технологический тип руды, содержание ценных компонентов и др.), координаты разрабатываемого участка, параметры блочной и цифровой топографической (ЦТМ) моделей, направление и схема транспортирования руды и вскрыши и т.п.

Используемый в указанных компьютерных программах подход позволяет сократить сроки планирования наиболее оптимального варианта расстановки забойных экскаваторов в рудном карьере. Однако используемые на практике ПО обладают рядом ограничений и требуют выполнения большого количества операций. В связи с этим совершенствование методик планирования оптимальной расстановки выемочно-погрузочного оборудования в карьерах с учетом динамики изменения геометрической конфигурации рабочей зоны и объемно-качественных характеристик добываемой руды является актуальной задачей.

Методология

Расстановка по рабочим горизонтам карьеров забойных экскаваторов производится на основании расчетов, компьютерного моделирования и с учетом технических и эксплуатационных параметров экскаваторов типа ЭКГ [7; 8].

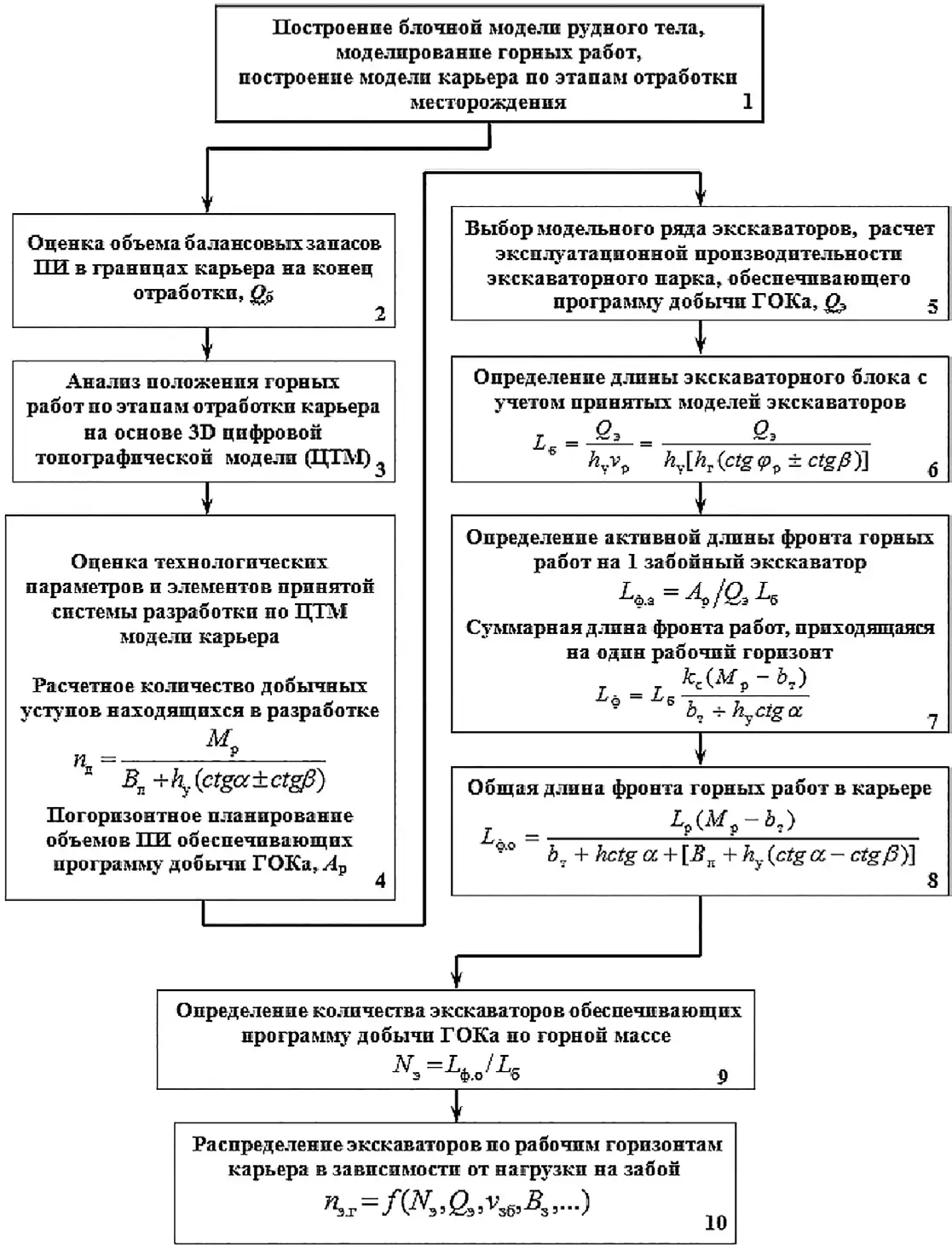

В общем виде последовательность решения задачи расстановки (балансировки) экскаваторов в карьерном пространстве представлена на блок-схеме рис. 1.

Рис. 1 Схема решения задачи расстановки (балансировки) экскаваторов в карьерном пространстве

Рис. 1 Схема решения задачи расстановки (балансировки) экскаваторов в карьерном пространстве

Fig. 1 Flow chart for solving the task of positioning (balancing) of excavators within the open pit

Расстановка забойных экскаваторов в карьере во многом связана с формированием активного фронта горных работ и организационными вопросами. Фронт горных работ формируется на каждом добычном и вскрышном уступе, при этом в расчете на один экскаваторный забой задается определенная длина фронта работ. В современных условиях оценка направлений и интенсивности развития горных работ производится на основе компьютерного моделирования и ГИС технологий [9–11].

Таким образом, первым этапом решения поставленной задачи является построение блочных моделей рудного тела [12], моделирование горных работ, построение модели карьера по этапам отработки месторождения и далее в соответствии с блоками 2–4 блок-схемы рис. 1.

В соответствии с блок-схемой рис. 1 после выполнения пунктов 1–4 для выбранного типа или модельного ряда забойных экскаваторов определяется оптимальная длина экскаваторного блока на рабочем горизонте. Длина экскаваторного блока Lб или фронт работ на уступе, приходящегося на один экскаватор, существенно влияет на интенсивность отработки уступа и связана с производительностью экскаватора Qэ. Экскаваторный блок обычно разделяют на три участка – погрузки, обуриваемый и подготовленный к взрыву.

Главными факторами, определяющими длину экскаваторного блока с учетом высокой интенсивности разработки месторождения, являются условия расстановки экскаваторов при данном способе транспортирования и условия обеспечения экскаватора взорванной массой на определенный период его бесперебойной работы [13–15]. Длина общего фронта горных работ карьера, обеспечивающая расстановку расчетного парка экскаваторов, будет определяться следующим выражением, м:

(1)

(1)

где Qд, Qв – годовая производственная мощность карьера по добыче руды и вскрыши, м3/год; Qэ.р, Qэ.в – годовая производительность экскаватора по руде и вскрыше, м3/год; Qгм – годовая производственная мощность карьера по горной массе, м3/год; nр.з и nрз.з – количество рабочих и резервных забоев (с минимальной шириной рабочей площадки) в карьере, шт.; Nз – общее число забоев (экскаваторных блоков) в карьере, шт.

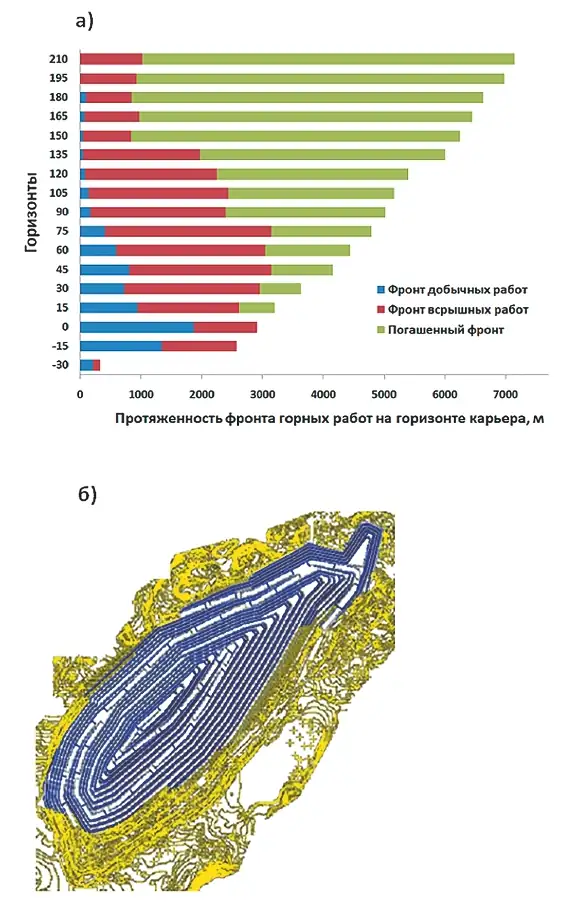

Рис. 2 Распределение фронтов горных работ по горизонтам Западного карьера АО «Карельский окатыш» на основе блочного моделирования: а – распределение фронтов горных работ на 2021 г.; б – положение горных работ в карьере на конец отработки

Рис. 2 Распределение фронтов горных работ по горизонтам Западного карьера АО «Карельский окатыш» на основе блочного моделирования: а – распределение фронтов горных работ на 2021 г.; б – положение горных работ в карьере на конец отработки

Fig. 2 Distribution of mining fronts by the levels of the Western pit mine of Karelskiy Okatysh JSC based on block modeling: а – distribution of mining fronts as of 2021; б – position of the mining operations in the open pit at the end of mine life

На рис. 2 на примере Западного карьера АО «Карельский окатыш» представлено распределение фронтов горных работ по горизонтам Западного карьера АО «Карельский окатыш».

Оценка интенсивности развития горных работ в карьерном пространстве производится на основе следующих показателей:

- скорости подвигания экскаваторного забоя;

- вектора направления подвигания фронта горных работ (скорости подвигания фронта горных работ);

- вектора направления углубки (скорости годового понижения горных работ).

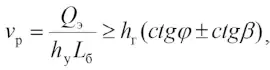

Для обеспечения углубки карьера с необходимой скоростью hг следует соблюдать следующее условие, м/год:

(2)

(2)

где Lб – длина экскаваторного блока на рабочем уступе (фронт работ на один экскаватор), м; φ – угол откоса рабочего борта при принятой ширине рабочих площадок, град. Основным критерием планирования расстановки забойных экскаваторов в карьере является обеспечение требуемых объемов и качества руды.

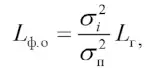

Учитывая, что объемы руды в забоях Qi распределены в карьерном пространстве между собой на расстоянии, равном радиусу генетической связи показателей качества Lг, то общую длину фронта добычных работ, при которой обеспечивается необходимое качество руды, можно определить следующим выражением, м:

(3)

(3)

где Lг – расстояние, равное радиусу генетической связи показателей качества между забоями (определяется статистической обработкой данных опробования и их корреляционного анализа или определяется по результатам построения блочной модели месторождения при оценке изменчивости показателя качества), м.

Результаты

Разработанная методика апробирована на примере Западного карьера АО «Карельский окатыш». По результатам блочного моделирования и горно-геометрического анализа для горно-геологических условий месторождения выделено два варианта развития горных работ в карьере (см. рис. 2): вариант 1 – горные работы развиваются с запада на восток, вариант 2 – горные работы развиваются с востока на запад. Характерные особенности развития горных работ по вариантам следующие:

1. Вариант 1 обеспечивает объем вскрышных пород на 1 млн м3 меньше по сравнению с вариантом 2.

2. Вариант 2 позволяет формировать в карьере лучшие горнотехнические условия разработки по следующим параметрам:

– достигается большая ширина рабочих площадок (на 27%) и более протяженные активные фронты горных работ на рабочих горизонтах;

– за счет широких рабочих площадок обеспечивается более пологий угол откоса рабочего борта;

– упрощается размещение вскрывающих выработок, улучшаются условия работы экскаваторов в забоях.

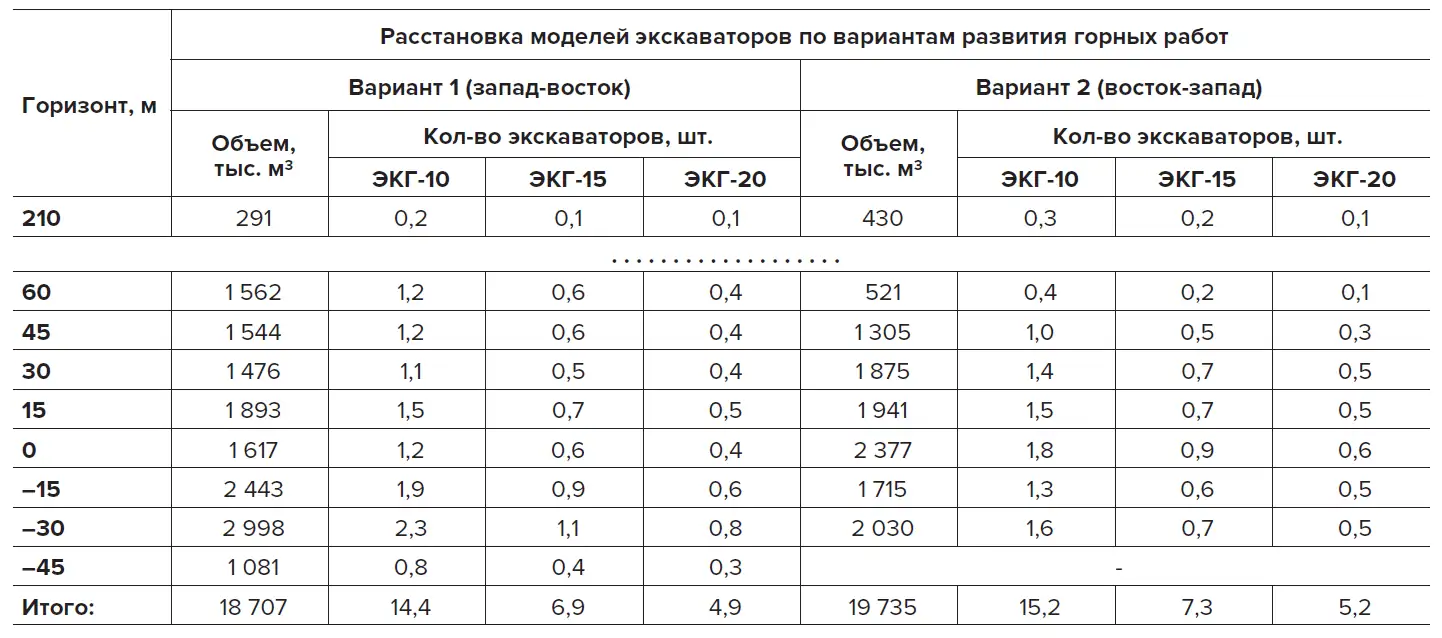

В табл. 1 представлены результаты сравнения по предложенной методике вариантов расстановки ряда наиболее распространенных моделей забойных экскаваторов (типа ЭКГ) по горизонтам карьера.

Таблица 1 Фрагмент таблицы с вариантами направления развития горных работ и расстановки моделей забойных экскаваторов по горизонтам Западного карьера

Таблица 1 Фрагмент таблицы с вариантами направления развития горных работ и расстановки моделей забойных экскаваторов по горизонтам Западного карьера

Table 1 A fragment of the table with options for directions of mining development and positioning of face excavator models by the levels of the Western open pit mine

Анализ данных табл. 1 показывает следующее:

– необходимое количество экскаваторов в зависимости от принятых моделей составит от ~ 5 шт. для ЭКГ-20 до 15 шт. для ЭКГ-10;

– в целом организация горных работ по варианту 2 потребует увеличения количества экскаваторов ~ на 1 ед. по всему рассмотренному модельному ряду, однако, как отмечено выше, более благоприятные условия работы экскаваторов по варианту 2 позволят увеличить их производительность и в конечном итоге оптимизировать парк;

– более рациональным является следующий вариант комбинации моделей экскаваторов по условиям ведения горных работ – предусмотреть ЭКГ-20 для выемки больших объемов вскрышных работ, а ЭКГ-10 – для добычи руды с предложенной расстановкой по горизонтам.

Это позволит сократить объемы потерь и разубоживания ПИ при отработке характерных для месторождения сложных контактов «руда–порода» и уменьшит риски невыполнения программы ГОКа по объемам и качеству добываемой руды.

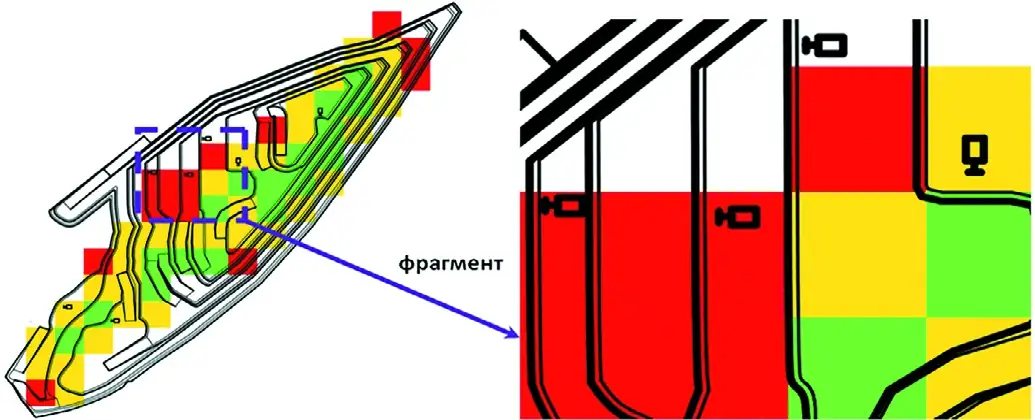

Рис. 3 Решение задачи расстановки (балансировки) экскаваторов в карьере на основе крупноблочной модели с учетом данных детальной

Рис. 3 Решение задачи расстановки (балансировки) экскаваторов в карьере на основе крупноблочной модели с учетом данных детальной

Fig. 3 Solution of the task of positioning (balancing) of excavators within the open pit based on a large-block model with account of detailed exploration data and the ore grades (the ore areas indicate areas of different ore grades)

На рис. 3 представлен пример расстановки экскаваторов по горизонтам карьера с учетом результатов блочного моделирования на Западном карьере.

Предлагаемая методика реализована в виде прикладной программы, которая работает совместно с блочной моделью геологической базы данных месторождения (карьера), созданной в GEOVIASurpac, и отличается от программы GeoviaMineshed следующими возможностями:

– позволяет рассмотреть различные варианты развития горных работ по глубине и направлению с учетом подвигания фронта работ и различных комбинаций экскаваторного парка в одном расчете, что значительно ускоряет процессы планирования горных работ;

– GeoviaMineshed аналогичная задача решается при значительно большем количестве операций, так как необходимо каждый вариант расстановки экскаваторов рассматривать в отдельном «сценарии» (термин рабочего проекта программы);

– позволяет реализовать любой известный алгоритм оптимизации исходных данных и результатов расчетов и планирования – погоризонтных объемов добычи в карьерах (если их несколько в составе ГОКа) и с учетом существующего и (или) моделируемого парка экскаваторов;

– в GeoviaMineshed используется встроенный нередактируемый алгоритм расчета;

– имеется возможность оперативной корректировки объемов добычи и расчета требуемого парка экскаваторов с их расстановкой в карьере на всех этапах планирования, без глобальных изменений в расчетах (изменений «сценариев» в GeoviaMineshed).

В сравнении с известным подходом, где для решения задачи расстановки экскаваторов требуется затратить достаточно продолжительное время (1–3 недели), представленная методика позволяет увеличить в 2–3 раза скорость расчетов и сравнения вариантов расстановки экскаваторов по горизонтам, что особенно актуально для ГОКов в составе группы карьеров, работающих на одну ОФ.

Выводы

Предложенная методика позволяет в сжатые сроки в полуавтоматическом режиме решать вопросы вскрытия нижних горизонтов глубоких карьеров, рассматривать множество вариантов расстановки забойных экскаваторов в рудном карьере и выбирать наиболее оптимальный вариант, способствует минимизации рисков производства при разработке сложноструктурных месторождений и комплексном извлечении сырья.

Список литературы

1. Кантемиров В.Д. Технологические особенности освоения новых сырьевых баз. Горный информационно-аналитический бюллетень. 2014;(6):369–373. Режим доступа: https://www.giab-online.ru/files/Data/2014/06/369-373_Kantemirov.pdf

2. Nelis G., Morales N. A mathematical model for the scheduling and definition of mining cuts in short-term mine planning Optimization and Engineering. 2022;23(1):233–257. https://doi.org/10.1007/s11081-020-09580-1

3. Blom M., Pearce A.R., Stuckey P.J. Short-term planning for open pit mines: A review. International Journal of Mining, Reclamation and Environment. 2019;33(5):318–339. https://doi.org/10.1080/17480930.2018.1448248

4. Mousavi A., Kozan E., S.Q. Liu Open-pit block sequencing optimization: A mathematical model and solution technique. Engineering Optimization. 2016;48(11):1932–1950. https://doi.org/10.1080/0305215X.2016.1142080

5. Kozan E., Liu S.Q. A new open-pit multi-stage mine production timetabling model for drilling, blasting and excavating operations. Mining Technology. 2016;125(1):47–53. https://doi.org/10.1179/1743286315Y.0000000031

6. Askari -Nasab H., Awuah-Offei K., Eivazy H. Large-scale open pit production scheduling using Mixed Integer Linear Programming. International Journal of Mining and Mineral Engineering. 2010;2(3):185–214. https://doi.org/10.1504/IJMME.2010.037624

7. Кантемиров В.Д., Титов Р.С., Яковлев А.М. Анализ эксплуатационных показателей горнодобывающего оборудования ведущих железорудных карьеров России. Известия высших учебных заведений. Горный журнал. 2019;(2):40–50. https://doi.org/10.21440/0536-1028-2019-2-40-50

8. Кантемиров В.Д. Сравнительная оценка производительности и количества технологического оборудования крупных карьеров. В кн.: Научно-техническое обеспечение горного производства. Труды Института горного дела им. Д.А. Кунаева. Алматы: ИГД им. Д.А. Кунаева; 2009. Т. 78. С. 187–193.

9. Щеглов В.И. Геостатистические методы анализа и оценки месторождений. Новочеркасск: Южно-Российский государственный технический университет; 2012. 167 с. Режим доступа: https://www.geokniga.org/books/10480

10. Демьянов В.В., Савельева Е.А., Арутюняна Р.В. Геостатистика: теория и практика. М.: Наука; 2010. 327 с. Режим доступа: http://ibrae.ac.ru/docs/109/geostatistikai_sq_cover.pdf

11. Половко А.М., Бутусов П.Н. Интерполяция. Методы и компьютерные технологии их реализации. СПб.: БХВ-Петербург; 2004. 320 с. Режим доступа: http://physics.gov.az/book_I/interpolyatsiya_metody.pdf

12. Наговицын О.В., Лукичев С.В. Горно-геологические информационные системы, область применения и особенности построения. Горный информационно-аналитический бюллетень. 2016;(7):71–83. Режим доступа: https://giab-online.ru/files/Data/2016/7/71_83_7_2016.pdf

13. Ракишев Б.Р. Технологические комплексы открытых горных работ. Алматы; 2015. 313 с.

14. Гавришев С.Е., Бурмистров К.В., Колонюк А.А. Интенсивность формирования рабочей зоны глубоких карьеров. Магнитогорск: МГТУ им. Г.И. Носова; 2013. 187 с. Режим доступа: https://www.elibrary.ru/rqjtcv

15. Трубецкой К.Н., Краснянский Г.Л., Хронин В.В., Коваленко В.С. Проектирование карьеров. 3-е изд., перераб. М.: Высшая школа; 2009. 694 с. Режим доступа: https://www.geokniga.org/bookfiles/geokniga-proektirovanie-karerov.pdf